凝胶注膜成型

- 格式:ppt

- 大小:125.00 KB

- 文档页数:16

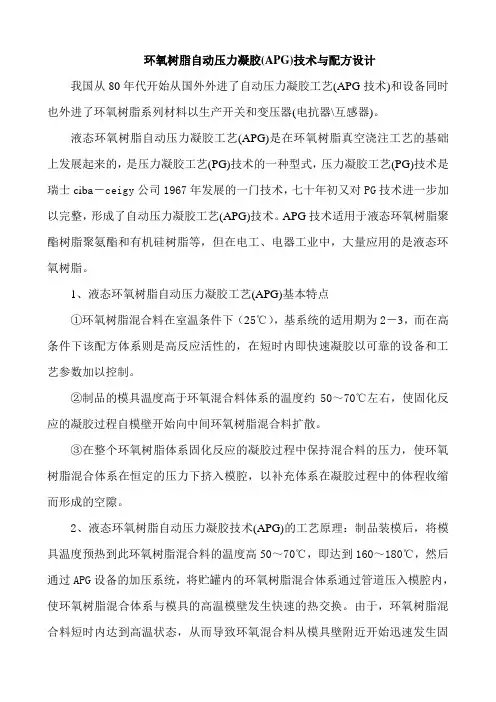

环氧树脂自动压力凝胶(APG)技术与配方设计我国从80年代开始从国外外进了自动压力凝胶工艺(APG技术)和设备同时也外进了环氧树脂系列材料以生产开关和变压器(电抗器\互感器)。

液态环氧树脂自动压力凝胶工艺(APG)是在环氧树脂真空浇注工艺的基础上发展起来的,是压力凝胶工艺(PG)技术的一种型式,压力凝胶工艺(PG)技术是瑞士cib a-ceigy公司1967年发展的一门技术,七十年初又对PG技术进一步加以完整,形成了自动压力凝胶工艺(APG)技术。

APG技术适用于液态环氧树脂聚酯树脂聚氨酯和有机硅树脂等,但在电工、电器工业中,大量应用的是液态环氧树脂。

1、液态环氧树脂自动压力凝胶工艺(APG)基本特点①环氧树脂混合料在室温条件下(25℃),基系统的适用期为2-3,而在高条件下该配方体系则是高反应活性的,在短时内即快速凝胶以可靠的设备和工艺参数加以控制。

②制品的模具温度高于环氧混合料体系的温度约50~70℃左右,使固化反应的凝胶过程自模壁开始向中间环氧树脂混合料扩散。

③在整个环氧树脂体系固化反应的凝胶过程中保持混合料的压力,使环氧树脂混合体系在恒定的压力下挤入模腔,以补充体系在凝胶过程中的体程收缩而形成的空隙。

2、液态环氧树脂自动压力凝胶技术(APG)的工艺原理:制品装模后,将模具温度预热到此环氧树脂混合料的温度高50~70℃,即达到160~180℃,然后通过APG设备的加压系统,将贮罐内的环氧树脂混合体系通过管道压入模腔内,使环氧树脂混合体系与模具的高温模壁发生快速的热交换。

由于,环氧树脂混合料短时内达到高温状态,从而导致环氧混合料从模具壁附近开始迅速发生固化反应而凝胶化并向模壁发生固化体积收缩。

环氧树脂混合料的固化收缩部分,即由模腔中心,仍处于压力下的液态的环氧树脂混合料来快速补充。

整个模腔内的环氧树脂混合料的凝胶收缩则由贮罐内加压的环氧树脂混合料来国以恒定的补充。

直至整个模腔内的环氧树脂混合料全部凝胶化后,整个系统才解除压力。

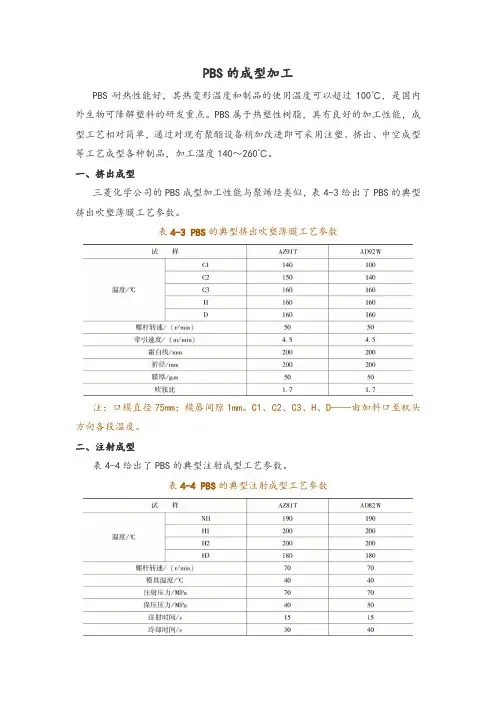

PBS的成型加工PBS耐热性能好,其热变形温度和制品的使用温度可以超过100℃,是国内外生物可降解塑料的研发重点。

PBS属于热塑性树脂,具有良好的加工性能,成型工艺相对简单,通过对现有聚酯设备稍加改进即可采用注塑、挤出、中空成型等工艺成型各种制品,加工温度140~260℃。

一、挤出成型三菱化学公司的PBS成型加工性能与聚烯烃类似,表4-3给出了PBS的典型挤出吹塑薄膜工艺参数。

表4-3 PBS的典型挤出吹塑薄膜工艺参数注:口模直径75mm;模唇间隙1mm。

C1、C2、C3、H、D——由加料口至机头方向各段温度。

二、注射成型表4-4给出了PBS的典型注射成型工艺参数。

表4-4 PBS的典型注射成型工艺参数注:注射机锁模力100t;NH、H1、H2、H3——由加料口至机头方向各段温度。

三、发泡PBS是良好的全生物降解聚合物,但其相对分子质量低,熔体强度差,不易用发泡等工艺成型加工,限制了其应用。

采用辐照交联可以提高其熔体弹性,改善其发泡性能,Kamarudin等用电子束将PBS辐照交联,并对其进行了发泡。

结果表明,辐照交联的PBS发泡后,泡孔尺寸随着凝胶含量的增加而降低,这是因为交联密度增加,进而阻止了泡孔长大。

此外,在凝胶含量较低,如低于5%(质量分数)时,PBS的熔体强度就足以进行发泡了。

李冠等采用模压、化学发泡的方法制备了可生物降解的PBS泡沫。

结果表明,采用过氧化二异丙苯(DCP)作交联剂辅以三羟基甲基丙烷三甲基丙烯酸酯(TMPTAM)作助交联剂能明显提高PBS的黏度,使其具有较高的熔体强度;当DCP用量为4~5份时,发泡的PBS泡孔均匀且密度适中,而且在NaOH溶液中降解完全,降解速率大于纯PBS颗粒。

泡孔结构如图4-5所示。

图4-5 PBS泡沫的SEMa)DCP、AC和TMPTAM的质量份为3、2、6 b)DCP、AC和TMPTAM的质量份为4、2、6 c)DCP、AC和TMPTAM的质量份为5、2、6 d)DCP、AC和TMPTAM 的质量份为6、2、6。

溶胶-凝胶法溶胶-凝胶法(Sol-Gel法,简称S-G法)就是以无机物或金属醇盐作前驱体,在液相将这些原料均匀混合,并进行水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系,溶胶经陈化,胶粒间缓慢聚合,形成三维空间网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂,形成凝胶。

凝胶经过干燥、烧结固化制备出分子乃至纳米亚结构的材料。

溶胶-凝胶法由于其前驱物及其反映条件的不同可以分为以下几种制备方法。

l、金属醇盐水解法该方法的基本过程是将醇盐溶于有机溶剂,然后在搅拌的同时缓慢加入蒸馏水的醇溶液,控制一定的pH值,经反应一定时间即可得到溶胶。

溶胶的化学均匀程度一方面受到前驱液中各醇盐混合水平的影响,这与醇盐之间的化学反应情况密切相关;另一方面,每种醇盐对水的活性也有很大的差异。

当金属醇盐之间不发生反应时,各种金属醇盐对水的活性起决定作用,反应活性的不同导致溶胶不均匀。

添加有机络合剂是克服这些问题切实可行的办法,常用的络合剂有羧酸或β-二酮等添加剂。

2、强制水解法该方法的基本过程是将将所要制备的金属氯化物加到氯化氢的水溶液中,将其加热到沸腾反应一段时间即得到对应的溶胶。

这种方法在制备氧化物在氧化物阳极材料的制备中也得到了较为广泛的应用。

3.金属醇盐氨解法4、原位聚合法及聚合螫合法这种方法的作用机理是有机单体聚合形成不断生长的刚性有机聚合网络,包围稳定的金属螫合物,从而减弱各种不同离子的差异性,减少各金属在高温分解中的偏析溶胶-凝胶法就是将含高化学活性组分的化合物经过溶液、溶胶、凝胶而固化,再经热处理而成的氧化物或其它化合物固体的方法。

⑴Sol-Gel法的基本原理及特点S01-Gel法的基本反应步骤如下:1)溶剂化:金属阳离子M z+吸引水分子形成溶剂单元M(H2O)nx+,为保持其配位数,具有强烈释放H+的趋势。

M(H2O)nx+→M(H2O)n-1(OH)(x-1)+H+2)水解反应:非电离式分子前驱物,如金属醇盐M(OR)n与水反应。

原位凝胶研究进展及质量控制要点摘要:目的:介绍原位成型凝胶(即型凝胶)的概念、特点、研究现状及质量控制要点。

方法:对近年来国内外相关文献资料,以及实验研究遇到的问题进行归纳总结。

结果:结合眼用原位成型凝胶具有独特的作用特点及优势,目前已建立了有效的质量控制方法。

结论:原位成型凝胶具有良好的眼部应用前景,但这种新的给药系统的研究方法与传统眼用制剂有所不同。

为了考察这种新剂型的安全性和有效性,建立有效的质量控制方法是很有必要的。

关键词:眼用原位成型凝胶;温度敏感;pH敏感;体外释放;体内滞留眼部给药系统对于制药科学家来说是最有新意也是最有挑战性的给药系统之一[1],传统的眼用制剂(溶液、混悬液、凝胶)有很多局限性,如眨眼造成眼角膜的主动消除,治病效率不确定,视力模糊等。

但是原位成型凝胶(in Situ Forming Eye Ge1)在滴入眼中后因周围环境的改变而从原本的液体状态转变成具有粘-弹性的凝胶。

过去的几年中,关于这种给药系统曾有温度敏感型、pH敏感型、离子诱导型等文献报道。

各种类型的原位凝胶都有优点和缺点,所以在选择这种特殊的水凝胶的时候主要取决于主药本身的性质和临床使用的要求。

这几种特殊的水凝胶都是通过提高药物和眼角膜的接触时间来达到提高生物利用度的。

1 国内外研究现状国外在20世纪80年代就开始了眼用原位凝胶的研究[2],目前FDA已批准的一个产品——阿奇霉素眼用原位凝胶,属于温度敏感型眼用原位凝胶。

由INSITEVISION公司研制,使用了该公司的专利技术DURASITE。

国内眼用凝胶的研究一直是制剂领域的热点[3],目前已有多家研制单位开展眼用原位凝胶剂的临床研究,主要研究温度、pH敏感型眼用原位凝胶(in situ forming eye ge1),主要药物为抗生素和激素类,如妥布霉素原位(即型)眼用凝胶,用于眼睛的抗感染。

2 基质的选择由于主药的性质不同,我们需要选择合适的高分子材料作为基质,才能完成不同作用机理的原位凝胶的制备。

聚乳酸防粘连凝胶聚乳酸防粘连凝胶简介项目内容摘要:聚乳酸防粘连凝胶是国家“863”科研计划(715-002-0140)---聚乳酸的应用。

聚乳酸为新型生物降解性高分子材料,无毒、无刺激性,具有优良的生物相容性,被公认为最有发展前途的可生物降解材料。

本产品使用聚乳酸和特定溶剂,经特殊工艺制成凝胶,用于外科手术防粘连。

在使用中均匀涂布于手术创面,当其与体液接触即固化成膜状物,贴附在组织表面,利用屏障作用防止创面接触和粘连。

该产品必将成为防粘连材料的替代品,具国际领先水平。

立项背景及意义:术后防粘连是有手术史以来国内外尚未解决的重要课题之一。

全国每年有近千万的各种类型的手术病例,而几乎所有手术都涉及到组织之间防粘连和局部抗炎症问题。

他不仅可以引起严重并发症,而且也使再次手术时并发症明显增高。

为防止术后粘连,多年来医学工作者一直进行着不懈的努力。

早期外科上曾用过金属薄片、矿物油、丝绸、橡胶、聚四氟乙烯等不降解物植入人体或使用腹腔内置硅油、中分子右旋糖酐及链激酶等方法以防止粘连,但均或多或少存在不能被人体吸收、高渗、对组织有刺激、不易操作、易引起感染等缺点,疗效也不显著。

由于医用材料方面的进展不大,医生们多放弃采用植入不降解物的方法,这一时期处理粘连的主要手段是使用止痛或消炎药。

症状不能消除的仍需施行粘连松解(二次)手术:切除造成粘连的纤维组织,分离粘连的组织及器官,但这也可能造成手术局部更多的粘连,而且松解术后70%的患者会再次发生粘连,形成恶性的循环。

上个世纪90年代,美国医疗市场上便有多种可降解吸收防粘连产品获得FDA的许可,透明质酸钠凝胶以及PLGA膜等可降解材料在临床上广泛使用,欧美已经形成了一个庞大的防粘连市场,外科手术上亦形成了必需使用防粘连材料的惯例。

然而,透明脂酸钠和甲壳素(甲壳质、几丁质)等可降解材料存在纯度不够高、防粘连效果不显著,而且甲壳素在体内降解需要溶菌酶的作用,降解速度难于人为调控,吸收效果不可预知。

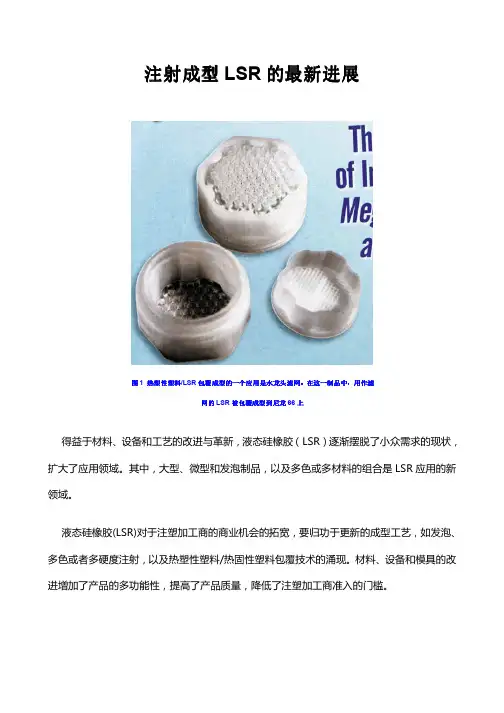

注射成型LSR的最新进展在这一制品中,,用作滤图1热塑性塑料/LSR包覆成型的一个应用是水龙头滤网包覆成型的一个应用是水龙头滤网。

在这一制品中网的LSR被包覆成型到尼龙66上得益于材料、设备和工艺的改进与革新,液态硅橡胶(LSR)逐渐摆脱了小众需求的现状,扩大了应用领域。

其中,大型、微型和发泡制品,以及多色或多材料的组合是LSR应用的新领域。

液态硅橡胶(LSR)对于注塑加工商的商业机会的拓宽,要归功于更新的成型工艺,如发泡、多色或者多硬度注射,以及热塑性塑料/热固性塑料包覆技术的涌现。

材料、设备和模具的改进增加了产品的多功能性,提高了产品质量,降低了注塑加工商准入的门槛。

今天的LSR注塑加工商拥有更多的原材料选择、更大的模具选择余地以及更好的工艺技术,不但可以成型小至数千分之一g的制品,而且也能够加工32kg以上的巨大产品。

材料、模具和加工设备供应商表示,在过去的几年里,对LSR感兴趣的人逐渐增加。

“一些塑料公司对此感兴趣,一些新公司也希望开拓他们的业务,同时医疗领域的加工商也更多地加入进来。

”Roembke Mfg.&Design模具公司副总裁Greg Roembke说。

“我们发现,汽车工业已开始应用LSR。

也许传统的硅橡胶在汽车工业中的应用已达到了极致,下一步需要从LSR获得更多的东西。

”他补充说。

图2LSR的双注射包覆成型通常在一个成型单元内完成,而LSR和热塑性塑料则分别在不同的注射机上成型LSR注塑加工商表示,他们已经从高温硅橡胶(HCR)、EPDM、乳胶、天然橡胶、TPE、PVC甚至陶瓷的应用领域中抢占了一些市场。

Momentive Performance Materials(前GE Silicones)的弹性体和RTV总经理Bill French说,由于LSR惰性、耐热且耐化学品,因此可用于生产奶嘴和奶头、医用装置阀门或密封条、医疗植入体、医用手套和汽车密封条等。

另外,在电子连接器、O型圈、衬垫、膜、引擎内零部件和燃料系统零部件方面,LSR 也将获得更大的市场份额。

喷雾变凝胶膜的原理喷雾变凝胶膜的原理是通过一系列的物理和化学过程实现的。

下面我将详细介绍一下这个过程。

首先,喷雾变凝胶膜的过程可以分为喷雾、干燥和成膜三个阶段。

在喷雾阶段,我们需要准备一个液体溶液,其中含有所需的成膜物质和一些辅助溶剂。

这个液体溶液被装入一个喷雾器中,通过喷嘴产生雾状细小液滴。

这些液滴的大小通常在几个微米到几十个微米之间。

接下来是干燥阶段。

在这个阶段,喷雾出的液滴中的液相成分在空气中逐渐蒸发,水分和挥发物被带走,而成膜物质则逐渐浓缩。

在这个过程中,溶液中的成膜物质分子之间的相互作用开始变得重要。

当液相成分蒸发至一定程度时,溶液的浓缩度会超过某个临界值,此时成膜物质分子之间的相互作用会导致凝胶的形成。

凝胶的成膜过程涉及到凝胶体系的固化。

在凝胶中,成膜物质形成了一种空间网络或者三维结构,使得液体固化成团状或者薄膜状。

这个过程可以通过两种方式来实现。

一种方式是通过成膜物质之间的相互作用力来形成凝胶的结构。

在溶液蒸发过程中,成膜物质分子会逐渐聚集在一起,形成引力或者静电力作用下的空间网络。

这个网络可以包含分子之间的化学键、静电相互作用、氢键、范德华力以及其他各种相互作用力。

这些相互作用力使得成膜物质形成团聚结构,并形成凝胶。

另一种方式是通过溶剂的蒸发过程促进凝胶的形成。

在溶液中,成膜物质的浓度随着溶剂的蒸发逐渐升高。

当浓度超过一定临界值时,成膜物质会发生胶束、微胶束或者胶粒聚集。

这些胶束或者聚集体之间的相互作用力会引起凝胶结构的形成。

这种凝胶结构可以通过物理交联、胶束相变以及胶粒互相固定等方式来稳定。

总的来说,喷雾变凝胶膜的原理是通过喷雾、干燥和成膜三个阶段来实现的。

在喷雾过程中,液滴中的成膜物质逐渐浓缩。

在干燥过程中,液相成分蒸发,成膜物质的浓度逐渐增加。

最后,在成膜阶段,成膜物质通过相互作用力的作用形成凝胶结构。

这个过程既受成膜物质的化学性质,也受溶液的浓度和溶剂的挥发性质的影响。

最终,通过这个过程,液体溶液被转变成了凝胶膜。