基于ABAQUS的钛合金铣削力的模拟分析

- 格式:pdf

- 大小:626.78 KB

- 文档页数:5

钛合金切削加工中的切削力和剩余应力分析钛合金是一种重要的金属材料,具有重量轻、高强度和耐腐蚀性等优良特性,因此在航空航天、汽车、医疗器械等领域得到广泛应用。

而在钛合金切削加工过程中,切削力和剩余应力分析是非常重要的一个方面,对于切削加工的稳定性和工件质量有着直接的影响。

切削力是指在切削过程中所受到的力的大小和方向。

钛合金的高强度和耐腐蚀性使得其在切削过程中很难形成流畅的切削屑,因此会导致切削力的增大。

此外,钛合金的高热导和低热扩展系数使得切削过程中产生的热量不易散发,进而导致切削温度升高,使钛合金软化,刀具很容易磨损。

因此,准确分析和测量切削力对于切削加工过程的优化至关重要。

切削力的分析可以通过试验和仿真两种方法来实现。

试验方法是将工件固定在切削设备上,通过测力传感器来记录切削过程中所受到的力的大小和方向。

而仿真方法则是通过数值模拟的方式,基于切削力公式和钛合金的性质参数,计算和预测切削过程中所产生的力。

剩余应力是指在切削过程中形成的残余应力。

切削工具在切削过程中对钛合金的材料进行去除,使得其内部产生了应力的重新分布。

剩余应力的存在可能会导致工件的变形、裂纹和材料的疲劳性能下降等问题。

剩余应力的分析同样可以通过试验和仿真方法来实现。

试验方法一般采用衍射仪、X射线衍射仪和应变计等设备来测量工件表面和内部的应力分布情况。

而仿真方法则是通过有限元分析等数值模拟技术,结合钛合金的物理性质和切削参数,计算和预测切削过程中剩余应力的生成和分布。

对于钛合金切削加工中的切削力和剩余应力的分析,可以帮助我们优化切削过程,提高工件的加工质量和效率。

通过对切削力的准确测量和分析,可以选择合适的切削条件和刀具材料,以降低工具磨损和延长刀具寿命。

同时,对剩余应力的分析可以用来预测和控制工件变形和材料疲劳性能,确保加工后的零件具有良好的稳定性和可靠性。

在实际应用中,切削力和剩余应力的分析需要综合考虑切削参数、切削速度、切削深度等因素对切削过程的影响。

数控机床铣削切削力的模拟与实测方法摘要:数控机床在现代制造业中发挥着重要作用,铣削切削力的模拟与实测是数控机床加工研究的关键问题之一。

本文将介绍数控机床铣削切削力的模拟与实测方法,包括力学模型的建立、数值仿真和实验测试等方面的内容,以期为相关研究提供参考。

一、引言数控机床作为现代制造业的重要工具,其高精度、高效率的特点受到广泛关注。

而铣削切削力在数控铣床加工过程中起着决定性作用,对加工质量和机床性能具有重要影响。

因此,模拟和实测数控机床铣削切削力成为加工研究的重要内容之一。

二、模拟方法1. 力学模型的建立铣削切削力的模拟首先要建立合适的力学模型。

常用的力学模型包括切削力系数模型和有限元模型两种。

切削力系数模型是通过实验获得相关参数后,根据经验公式计算切削力。

有限元模型则是将加工过程建模为一系列有限元素,通过数值分析计算切削力的分布和大小。

2. 数值仿真数值仿真是利用计算机软件模拟数控机床加工过程和切削力的计算。

常用的仿真软件有Deform、ABAQUS等。

数值仿真可以通过调整刀具几何参数、切削条件和材料性质等因素,预测不同情况下的切削力大小和分布情况,为工艺优化提供指导。

三、实测方法1. 切削力测量设备实测切削力是了解加工过程中切削力的真实情况的重要手段。

常用的切削力测量设备包括力传感器、力加载装置和数据采集系统。

力传感器可以精确测量切削力大小,力加载装置则提供切削力测量所需的切削环境。

数据采集系统可以记录和分析切削力的变化规律。

2. 实验测试方法实验测试是通过具体的切削加工试验获取切削力的实际数值。

实验测试中需要准确控制切削条件,包括切削速度、进给速度和切削深度等。

通过实验测试可以获得不同切削条件下的切削力数值,用于验证模拟结果的准确性。

四、研究进展与展望随着数控机床技术的不断发展,数控机床铣削切削力的模拟与实测方法也在不断改进和完善。

当前的研究重点主要集中在提高模拟精度和实验测试的准确性,并进一步优化数控机床的切削性能。

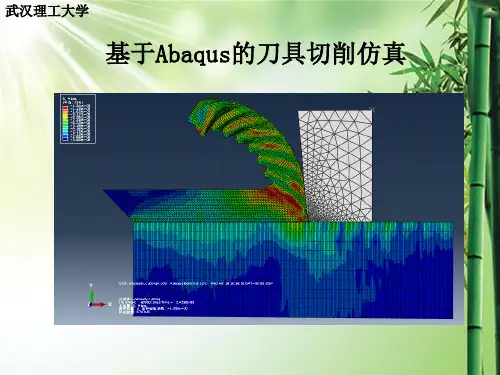

基于ABAQUS的金属切削过程模拟

朱江新;夏天;范威

【期刊名称】《工具技术》

【年(卷),期】2011(45)5

【摘要】基于ABAQUS系统强大的大变形分析功能,对A6061铝合金材料的正交切削过程进行了有限元模拟分析。

讨论了切削过程中切削层内部应变场和工件中残余应力的分布,分析了不同参数对切削力、残余应力的影响。

模拟结果与切削试验数据相互吻合。

【总页数】3页(P50-52)

【关键词】数值模拟;金属切削;ABAQUS;自适应网格;分离准则

【作者】朱江新;夏天;范威

【作者单位】广西大学

【正文语种】中文

【中图分类】TG506

【相关文献】

1.利用ABAQUS模拟不同模态下的金属切削过程 [J], 齐康;闫昊;陈祥瑶

2.基于ABAQUS的金属切削过程温度分析 [J], 陈燕青

3.基于ABAQUS的40CrNi4Mo1V稳态切削过程有限元模拟 [J], 李增勋;张贺清;王艳超;谭小舰;刘庆君;陈峰

4.基于ABAQUS的金属切削数值模拟分析 [J], 黄素霞;李河宗;崔坚;马希青

5.基于ABAQUS的金属切削过程中刀具温度场模拟研究 [J], 阳启华;杜茂华;蒋志涛

因版权原因,仅展示原文概要,查看原文内容请购买。

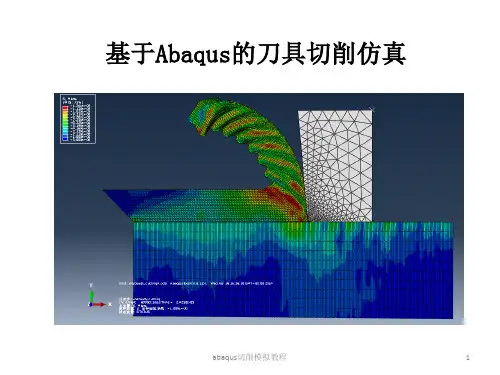

ABAQUS金属切削实例步骤1.几何建模:首先需要建立金属工件的几何模型。

可以使用ABAQUS提供的建模工具,也可以将几何模型从其他CAD软件中导入。

确保几何模型准确、完整。

2.材料定义:在完成几何建模后,需要定义切削过程中使用的材料的性质。

ABAQUS提供了很多材料模型,可以根据实际情况选择适合的模型,并输入相应的材料参数。

3.划分网格:对几何模型进行网格划分。

切削过程中需要注意,对于切削区域可以使用细网格,而对于其他区域可以使用粗网格,以保证计算效率。

划分网格时需要注意切削区域的边界条件和接触面的定义。

4.加载和约束:模拟金属切削过程中,需要对工件施加切削力和旋转运动。

可以通过设定工具相对于工件的移动速度,以及施加在工具刀齿上的切削力来模拟真实的切削过程。

同时,还需要对工件施加约束条件,以保证切削过程中工件的稳定性。

5.定义切削区域:定义切削区域和非切削区域的材料和边界条件。

可以使用ABAQUS提供的切削模块,将切削区域指定为一个单元集合。

然后可以定义切削区域的边界条件,如切削力、切削速度等。

6.建立切削过程的模拟:定义金属切削过程的边界条件和约束条件。

可以考虑刀具的切削速度、切削力的变化以及加工过程中可能出现的各种现象,如剧烈振动、切屑形成等。

7.求解模型:对模型进行求解。

ABAQUS会根据定义的边界条件和约束条件,通过有限元分析方法求解切削过程模型,得到切削过程中各个时间点的位移、应力和应变等结果。

8.结果后处理:对求解结果进行后处理,包括结果的可视化和分析。

ABAQUS提供了丰富的后处理工具,可以对结果进行动画和图形展示,还可以进行数据提取和分析,以评估切削过程中的性能。

以上就是使用ABAQUS进行金属切削模拟的一般步骤。

在具体操作时,还需要根据实际情况进行参数设置和模型调整,以确保模拟结果的准确性和可靠性。

《钛合金薄壁件微铣削动力学特性研究》篇一一、引言随着现代制造业的快速发展,钛合金因其优良的力学性能和抗腐蚀性能在航空、航天、医疗等领域得到了广泛应用。

微铣削加工技术作为一种高精度、高效率的加工方法,在钛合金薄壁件加工中扮演着重要角色。

然而,由于钛合金的特殊性质,如高硬度、低导热性等,微铣削过程中常常出现切削力大、切削温度高、加工精度难以保证等问题。

因此,对钛合金薄壁件微铣削动力学特性的研究显得尤为重要。

本文旨在研究钛合金薄壁件微铣削过程中的动力学特性,为优化加工工艺、提高加工精度提供理论依据。

二、钛合金材料特性及微铣削工艺概述钛合金具有高强度、低密度、良好的耐腐蚀性等特点,广泛应用于航空、航天等领域。

然而,钛合金的加工性能较差,特别是其低导热性和高硬度给微铣削加工带来了很大挑战。

微铣削工艺是一种利用铣刀对工件进行微量去除的加工方法,其特点是加工精度高、灵活性好。

在钛合金薄壁件加工中,微铣削技术得到了广泛应用。

三、钛合金薄壁件微铣削动力学特性研究方法为了研究钛合金薄壁件微铣削过程中的动力学特性,本文采用理论分析、仿真模拟和实际加工相结合的方法。

首先,通过理论分析建立微铣削过程中的力学模型,分析切削力、切削温度等动力学参数的影响因素。

其次,利用仿真软件对微铣削过程进行模拟,研究切削过程中的应力分布、切削力变化等情况。

最后,通过实际加工实验,验证理论分析和仿真结果的正确性,为优化加工工艺提供依据。

四、动力学特性分析1. 切削力分析切削力是微铣削过程中重要的动力学参数,其大小直接影响着加工精度和表面质量。

在钛合金薄壁件微铣削过程中,切削力受到工件材料、刀具几何参数、切削速度、进给量等因素的影响。

通过理论分析和仿真模拟,可以得出切削力与这些因素之间的关系,为优化加工工艺提供指导。

2. 切削温度分析切削温度是另一个重要的动力学参数,它直接影响着工件的热变形和刀具的磨损。

在钛合金微铣削过程中,由于钛合金的低导热性,切削区域容易产生较高的切削温度。

Abaqus切削仿真常见问题及其解决个⼈总结切削仿真常见问题及其解决2014年10⽉17⽇14:03【关于截⾯定义】1.进⾏⼆维切削仿真时,定义的截⾯属性要勾选平⾯应变应⼒厚度,⽽且⼀定要将默认值1改为实际要仿的切削深度(对于车削,为径向车削深度)尤其是以⽶为单位时。

1.⽹格过度变形(mesh distorted exessively):可能原因有:切屑分离临界值定义过⾼;材料参数数量级错误;如果定义了ALE可以减⼩remeshing frequency的值从⽽提⾼⽹格重划分频率。

ERROR: There are a total of 7 excessively distorted elementsThe following checklist may be helpful in diagnosing the error:1. Check contact definitions for problems such as excessive initialoverclosure or unrealistic tied definition between contact pairs.A vector plot of velocities or accelerations will usually help toidentify contact problems.2. Check stiffness (elastic modulus) and mass (density) definitions forconsistent units and verify that the combination is reasonable.3. Check for poor mesh definition.4. Check the boundary conditions for an excessive loading rate. The*DIAGNOSTICS, DEFORMATION SPEED CHECK=DETAIL option may be used to obtaindetailed diagnostics information.5. Check the current status of the structure to see if it hastotally failed.6. A dashpot or a very stiff spring may cause the analysis to go unstable. The *DYNAMIC, DIRECT option may be used to control the time increment directly.2.发现有⽹格剧烈变形呈突刺状:碰到过的原因有两种:1)field output中没有勾选state⾥⾯的STATUS变量,突刺状⽹格实际上是已经破坏掉的⽹格,勾选status变量可以使已破坏的⽹格不显⽰。

《钛合金薄壁件微铣削动力学特性研究》篇一 一、引言 随着现代制造业的快速发展,钛合金因其优异的力学性能和耐腐蚀性在航空、医疗、汽车等领域得到了广泛应用。然而,钛合金材料加工难度大,特别是在薄壁件微铣削过程中,由于材料的高硬度和低热导率等特点,加工过程中容易产生严重的振动和表面质量不良的问题。因此,研究钛合金薄壁件微铣削的动力学特性对提高加工精度、效率和产品质量具有重要意义。 二、文献综述 针对钛合金微铣削动力学特性的研究,国内外学者已经进行了大量的研究工作。研究主要围绕切削力、振动、切削温度等方面展开。切削力是影响加工质量和效率的重要因素,切削力的大小和方向对铣削过程的动力学特性有重要影响。振动问题也是微铣削过程中的一个关键问题,过大的振动会导致加工精度降低,表面质量恶化。同时,切削温度也会对加工过程产生影响,高温度会导致工具磨损加剧,进一步影响加工质量和效率。 三、研究内容 本研究采用理论分析和实验研究相结合的方法,对钛合金薄壁件微铣削动力学特性进行研究。 1. 理论分析 首先,建立钛合金微铣削过程的力学模型,分析切削力、振动和切削温度的产生机理及影响因素。其次,通过有限元分析软件对微铣削过程进行仿真分析,研究切削过程中的应力分布和变形情况。 2. 实验研究 在实验部分,设计一系列微铣削实验,包括不同切削参数(如切削速度、进给量、切削深度)下的铣削实验。通过实验数据采集系统记录铣削过程中的切削力、振动和切削温度等数据。同时,利用显微镜对加工表面质量进行观察和分析。 四、结果与讨论 1. 理论分析结果 理论分析结果表明,切削力是影响微铣削过程动力学特性的主要因素,切削力的变化会导致振动和切削温度的波动。同时,切削参数的选择对动力学特性的影响显著,合理的切削参数能够有效地降低切削力和振动,提高加工质量和效率。 2. 实验研究结果 实验结果表明,随着切削速度和进给量的增加,切削力和振动呈增大趋势,而切削深度对切削力和振动的影响较小。同时,切削温度随着切削速度的增加而升高。在合理的切削参数下,可以获得较好的表面质量。然而,在实际加工过程中,由于材料的不均匀性和加工系统的误差等因素的影响,实际结果可能与理论分析存在一定的差异。 五、结论 本研究通过理论分析和实验研究相结合的方法,对钛合金薄壁件微铣削动力学特性进行了深入研究。研究结果表明,切削力是影响微铣削过程动力学特性的关键因素,合理的切削参数能够有效地降低切削力和振动,提高加工质量和效率。同时,在实际加工过程中,还需要考虑材料的不均匀性和加工系统的误差等因素的影响。因此,在未来的研究中,可以进一步探讨材料性能、加工系统精度等因素对微铣削动力学特性的影响,为提高钛合金薄壁件微铣削加工技术提供更多有益的参考。 六、展望 未来研究方向可以包括:一是进一步优化切削参数,以提高加工效率和表面质量;二是研究新型的刀具材料和结构,以降低工具磨损和提高加工稳定性;三是探索先进的加工工艺和策略,如复合加工、数控编程等;四是深入研究材料性能、加工系统精度等因素对微铣削动力学特性的影响机制及规律。通过这些研究工作,有望进一步提高钛合金薄壁件微铣削的加工精度、效率和产品质量。

开发研究基于ABAQUS的细长轴车削加工参数分析董夏耘郭珊费韦婷沈星星耿国盛(南京农业大学工学院,江苏南京210031)摘要:细长轴由于刚性差,零件易受在切削区域中产生的切削力、切削热的影响而发生弯曲变形。

基于细长轴的加工方式,结合加工过程中切削速度、进给量以及背吃刀量切削用量三要素,建立加工过程中挠曲变形的数学模型,采用MATLAB进行数值仿真,ABA-UQS进行软件仿真,研究切削力对细长轴刚度加工变形的影响并优化振动切削参数,同时双向验证了力学模型和仿真模型的正确性。

关键词:细长轴;参数优化;有限元法细长轴是长径比大于20的轴类零件,且比值越大,零件刚性越差(尤其是轴的中间区域)。

细长轴在加工时,受切削力、切削热的影响,容易产生切削变形以及引起振刀现象,从而严重影响细长轴的加工精度和表面粗糙度。

本文在对细长轴传统车削方法进行力学建模和受力分析的基础上,建立细长轴车削力学模型,讨论不同工艺参数细长轴加工过程中挠度变化情况,并利用有限元仿真软件对数值仿真结果进行擁。

1细长轴切削力学模型建立细长轴工件在车削过程中常常采用传统的卡盘-顶尖装夹方式装夹,如图1中上图为其车削过程示意图。

简化可得如图1中下图细长轴力学模型。

为求解细长轴的挠度变化,将其分为2段,分别为从三爪卡盘到刀具的图1细长轴模型待切削段AC和从刀具到弹性顶尖的已切削段BC,对AC 和BC端分别受力分析,并结合挠曲线的近似微分方程y"(x)=d2y/dx2=M(x)/EI积分,解得挠曲线方程。

当刀尖位于细长轴中间位置时,细长轴的挠度最大,将a=;7带入挠曲线方程得挠度最大值公式:必(朗=y2(x)=爭?。

2软件仿真2.1切削速度对细长轴车削挠曲变形的影响取进给量为f=0.1mm/r,背吃刀量为a D=0.10mm,取切削速度v分别为30m/min、35m/min、40m/min、45m/ min、50m/min,分别进行MATLAB数值仿真和ABAQUS 基金项目:;到南京好大学大学生创新创业项目(1830B25)资助。

《钛合金切削性能的实验研究与分析》一、引言随着现代工业技术的快速发展,钛合金因其优良的机械性能和耐腐蚀性,在航空、航天、医疗及汽车制造等领域得到了广泛应用。

然而,钛合金的切削加工性能却较为复杂,其加工难度较大,对刀具和工艺的要求较高。

因此,对钛合金切削性能的实验研究与分析显得尤为重要。

本文旨在通过实验研究钛合金的切削性能,并对其进行分析与讨论。

二、实验材料与方法1. 实验材料本实验选用的钛合金为TC4,其化学成分包括Ti、Al、V等元素。

同时,选取了几种常见的刀具材料,如硬质合金、陶瓷及涂层刀具等作为实验对象。

2. 实验方法(1)切削实验:在数控铣床上进行切削实验,控制切削速度、进给量及切削深度等参数。

(2)刀具磨损检测:采用显微镜观察刀具的磨损情况,并记录磨损数据。

(3)切削力测量:采用测力仪测量切削过程中的切削力。

(4)表面质量检测:对加工后的工件表面进行粗糙度测量及微观形貌观察。

三、实验结果与分析1. 钛合金的切削性能在切削过程中,钛合金具有较高的抗剪强度和韧性,因此对刀具的磨损较大。

在较高的切削速度下,钛合金的切削性能表现较好,但在较低的切削速度下则易出现粘刀现象。

此外,钛合金的导热性较差,易导致切削区域温度过高,进一步加剧刀具的磨损。

2. 不同刀具材料的切削性能比较(1)硬质合金刀具:硬质合金刀具在切削钛合金时具有较好的耐磨性和抗冲击性,但易出现积屑现象。

(2)陶瓷刀具:陶瓷刀具具有较高的硬度和耐磨性,但在切削钛合金时易出现崩刃现象。

(3)涂层刀具:涂层刀具具有较好的抗粘结和抗磨损性能,能够有效地降低切削力和加工温度,提高加工效率。

3. 切削参数对切削性能的影响(1)切削速度:随着切削速度的提高,钛合金的切削性能得到改善,但过高的切削速度可能导致刀具破损。

(2)进给量:适中的进给量能够提高加工效率,但过大的进给量易导致工件表面质量下降和刀具磨损加剧。

(3)切削深度:较大的切削深度能够提高生产效率,但也会增加切削力和工件变形程度。

Ti-22Al-25Nb三维铣削加工切削力分析

王鹏家;尹晓珊;钟建琳;彭宝营

【期刊名称】《工具技术》

【年(卷),期】2024(58)1

【摘要】作为一种新型材料,Ti-22Al-25Nb组织成分和结构性能研究已较为成熟,但对其加工性能方面的研究较少。

利用ABAQUS/Explicit软件建立了三维铣削有限元模型,设计单因素试验和正交试验,通过极差和方差法分析不同的参数组合对切削力的影响程度。

试验结果发现,切削力随着进给量和切削速度的增加而升高,但增幅较小;随着切削深度的增加切削力升高,增幅较大,影响效果明显。

试验证明,对切削力的影响主次顺序为a_(p)f_(z)v。

该试验为研究Ti-22Al-25Nb材料铣削工艺参数优化提供了一种方法。

【总页数】5页(P109-113)

【作者】王鹏家;尹晓珊;钟建琳;彭宝营

【作者单位】北京信息科技大学机电工程学院

【正文语种】中文

【中图分类】TG54;TH16

【相关文献】

1.铣削加工切削力的有限元分析与试验

2.混联机器人UD-CFRP铣削过程切削力及加工质量分析

3.钛合金Ti6Al4V铣削加工中切削力的三维数值模拟

4.TiAl合金薄

壁件铣削加工切削力与表面粗糙度研究5.基于经验公式的铣削加工切削力建模研究现状与展望

因版权原因,仅展示原文概要,查看原文内容请购买。