钛合金铣削用量选择

- 格式:doc

- 大小:44.50 KB

- 文档页数:2

钛合金切削参数

钛合金是一种难以切割的金属材料,由于其化学成分稳定性和物理性能特点,几乎被

应用于所有先进制造领域。

钛合金制品具有韧性高、强度高、抗腐蚀性好、耐高温等优点,对于飞机、火箭、导弹等高性能产品的制造,使用钛合金是不可缺少的。

但由于钛合金的

特殊性质,切削加工工艺参数需要特别注意。

刀具选择

钛合金材料具有高韧性,所以要使用具有高硬度的刀具,例如PCD或CBN刀具。

这类

刀具具有抗磨损、高硬度、高耐热性和良好的刚性。

机床状态

因为钛合金是一种高硬度的材料,切削过程中的冷却液需足够充足,以保证切削润滑

效果。

同时也要让刀具和工件之间保持足够的接触,避免上述磨损给刀具造成损害。

切削速度

由于高韧性材料的需要,采用较低的切削速度,具体的切削速度应根据刀具材料、切

削液、切削用量及切削条件等来共同进行制定。

高速度钢刀具

切削速度Vc = 10 – 40m/min

深度a = 0.5 – 2.5mm

铣削及钻削常用的切削参数如下:

铣刀:

直钻:

Threading:

进给速度pf = 0.1-0.25mm/转。

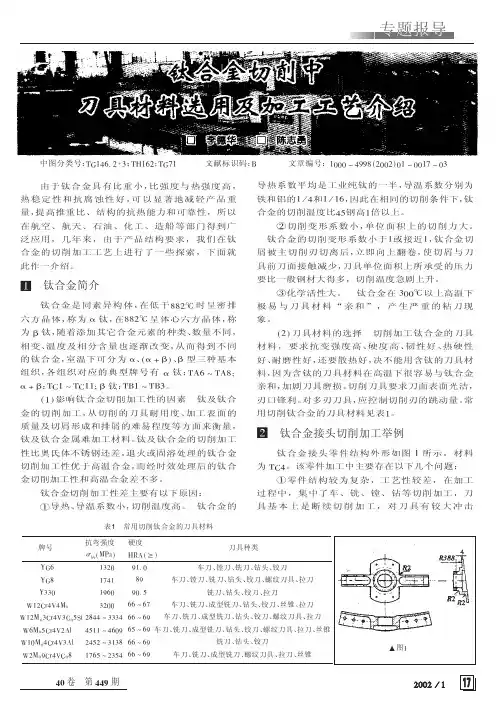

钛的海洋1.钛合金可分为哪几类 ?钛是同素异构体, 熔点为1720℃, 在低于882℃时呈密排六方晶格结构, 称为α钛; 在 882℃以上呈体心立方品格结构 , 称为β钛。

利用钛的上述两种结构的不同特点, 添加适当的合金元素, 使其相变温度及相分含量逐渐改变而得到不同组织的钛合金。

室温下 , 钛合金有三种基体组织 , 钛合金也就分为以下三类 :(1)α钛合金 : 它是α相固溶体组成的单相合金 , 不论是在一般温度下还是在较高的实际应用温度下 , 均是α相, 组织稳定 , 耐磨性高于纯钛 , 抗氧化能力强。

在500℃~600℃的温度下 , 仍保持其强度和抗蠕变性能 , 但不能进行热处理强化 , 室温强度不高。

(2)β钛合金 : 它是β相固溶体组成的单相合金 , 未热处理即具有较高的强度 , 淬火、时效后合金得到进一步强化 , 室温强度可达 1372~1666 MPa;但热稳定性较差 , 不宜在高温下使用。

(3)α+β钛合金 : 它是双相合金 , 具有良好的综合性能 , 组织稳定性好 , 有良好的韧性、塑性和高温变形性能 , 能较好地进行热压力加工 , 能进行淬火、时效使合金强化。

热处理后的强度约比退火状态提高 50%~100%;高温强度高 , 可在400℃~500℃的温度下长期工作, 其热稳定性次于α钛合金。

三种钛合金中最常用的是α钛合金和α+β钛合金 ; α钛合金的切削加工性最好 , α+p 钛合金次之 , β钛合金最差。

α 钛合金代号为 TA,β钛合金代号为TB,α+β钛合金代号为 TC。

2.钛合金有哪些性能和用途 ?钛是一种新型金属 , 钛的性能与所含碳、氮、氢、氧等杂质含量有关 , 最纯的碘化钛杂质含量不超过 0.1%, 但其强度低、塑性高。

99.5%工业纯钛的性能为 : 密度ρ=4.5g/cm3, 熔点为 1800℃, 导热系数λ=15.24W/(m.K), 抗拉强度ζb=539MPa,伸长率δ=25%,断面收缩率ψ=25%,弹性模量 E=1.078×105MPa,硬度 HB195。

TC4 钛合金高速铳削加工切削参数及走刀路径优化时TC4鬲速聽耦加工的切刖力以矗表面用筋度诜行研究,其最终冃的都是为了在穂定切削条件卜.寞现髙速铳刖加工切刑擄数的优4匕耀小切削力,从而械小加丁喪略提高加T.表面质址「进而提高TC4tt合金薄壁摧架宰件的住产效率,本章基于高速铳削加工试躺■提出了1C4检合金鼎速铳削如L切削掺数的选择原则’采用粒了腊法对齊逵铁削加工TC4fc**的切削参数进荷了优化•对高速帙削抑工过程中知何选择走刀方式进行探讨.利用ANSYS软件预测鞠瓏框架的受力变形”4J TC4钛合金崙逮抚削加工切削参数的选择4JJ 切削逑度的选择理论上切削連度提高到一定程鷹会使切削溫席降低*但是实验证明,切削TC4钛合金时.过高的刖削速度会导致门卅过热r刀刃粘辭*同HL匾度持喷升高会导致钛告金工件衷画尺开裂或氧化”甚至会随切削层度的増加而一直槌贏到怫.邸删.阖此.对T<4 覆舍金进订高遼铳创加工时・切削連度不宜过高.很据高進切削H1工实验结果*用丈切削菖度不宜超过4Wm/m:n u4J2 径向切探的述择为避免刀尖在礎化展内切削*减小丿〕具带拟’可以遴用较大的切滦阿匚但由于钛合金宸含为好.较大的切课容畠在加工过程中产生粘JT烧刀、斯刀现彖.園此,对TC4钱合金进和高速立铳加工时.卷向切深不宜过大.根据高速切削加工实验结舉,ft 大径向切探不胃超过昇具直铉的1/J.4JJ进^swaff在ttftJJtllT的切削宴繁中迓给量对刀具的那」用厦夥响较小. 锻悄况下,利用立觇刀加工诙合金时,鮒托进绘联迎定在0丄心耐历殖序内n进绘董太大・导致切削駁大『影响刀具寿侖.每转进给童最好不要小r(W5inm仏进给量太小*则会使刀刃在锁化层内切削•[同捋减中刀具的便用寿命.尤其是在高遽切削时*懂就的钛含金炖屑容易在禹温洁况F燃烧熔化脂凝结在已加工表面.爭响加工质虽。

根据高速讷削恻匸妾验第果,每转进© KHd s T' 0,1mm/r»嚴大不宜翅过O.Smm/r.4」川其他鑒数的设置钛含金表哪谨就怎釣(Mmm,切別TC4越合金的桁加工余JR不能小干O.lmniP否则刀刃会在硬化层上进行切削,邀成刀具严取厮损。

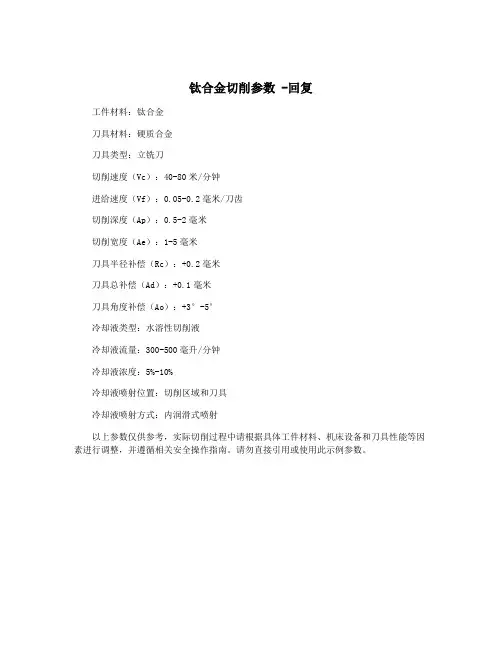

钛合金切削参数 -回复

工件材料:钛合金

刀具材料:硬质合金

刀具类型:立铣刀

切削速度(Vc):40-80米/分钟

进给速度(Vf):0.05-0.2毫米/刀齿

切削深度(Ap):0.5-2毫米

切削宽度(Ae):1-5毫米

刀具半径补偿(Rc):+0.2毫米

刀具总补偿(Ad):+0.1毫米

刀具角度补偿(Ao):+3°-5°

冷却液类型:水溶性切削液

冷却液流量:300-500毫升/分钟

冷却液浓度:5%-10%

冷却液喷射位置:切削区域和刀具

冷却液喷射方式:内润滑式喷射

以上参数仅供参考,实际切削过程中请根据具体工件材料、机床设备和刀具性能等因素进行调整,并遵循相关安全操作指南。

请勿直接引用或使用此示例参数。

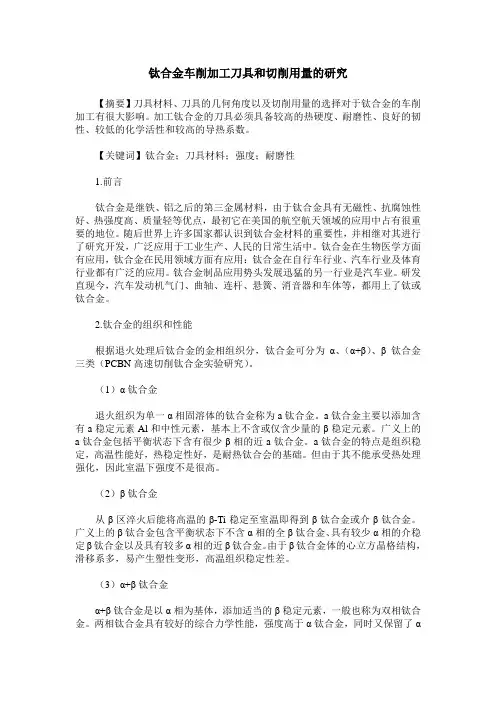

钛合金车削加工刀具和切削用量的研究【摘要】刀具材料、刀具的几何角度以及切削用量的选择对于钛合金的车削加工有很大影响。

加工钛合金的刀具必须具备较高的热硬度、耐磨性、良好的韧性、较低的化学活性和较高的导热系数。

【关键词】钛合金;刀具材料;强度;耐磨性1.前言钛合金是继铁、铝之后的第三金属材料,由于钛合金具有无磁性、抗腐蚀性好、热强度高、质量轻等优点,最初它在美国的航空航天领域的应用中占有很重要的地位。

随后世界上许多国家都认识到钛合金材料的重要性,并相继对其进行了研究开发,广泛应用于工业生产、人民的日常生活中。

钛合金在生物医学方面有应用,钛合金在民用领域方面有应用:钛合金在自行车行业、汽车行业及体育行业都有广泛的应用。

钛合金制品应用势头发展迅猛的另一行业是汽车业。

研发直现今,汽车发动机气门、曲轴、连杆、悬簧、消音器和车体等,都用上了钛或钛合金。

2.钛合金的组织和性能根据退火处理后钛合金的金相组织分,钛合金可分为α、(α+β)、β钛合金三类(PCBN高速切削钛合金实验研究)。

(1)α钛合金退火组织为单一α相固溶体的钛合金称为a钛合金。

a钛合金主要以添加含有a稳定元素Al和中性元素,基本上不含或仅含少量的β稳定元素。

广义上的a钛合金包括平衡状态下含有很少β相的近a钛合金。

a钛合金的特点是组织稳定,高温性能好,热稳定性好,是耐热钛合会的基础。

但由于其不能承受热处理强化,因此室温下强度不是很高。

(2)β钛合金从β区淬火后能将高温的β-Ti稳定至室温即得到β钛合金或介β钛合金。

广义上的β钛合金包含平衡状态下不含α相的全β钛合金、具有较少α相的介稳定β钛合金以及具有较多α相的近β钛合金。

由于β钛合金体的心立方晶格结构,滑移系多,易产生塑性变形,高温组织稳定性差。

(3)α+β钛合金α+β钛合金是以α相为基体,添加适当的β稳定元素,一般也称为双相钛合金。

两相钛合金具有较好的综合力学性能,强度高于α钛合金,同时又保留了α钛合金的耐热性,可进行热处理强化,热加工性好。

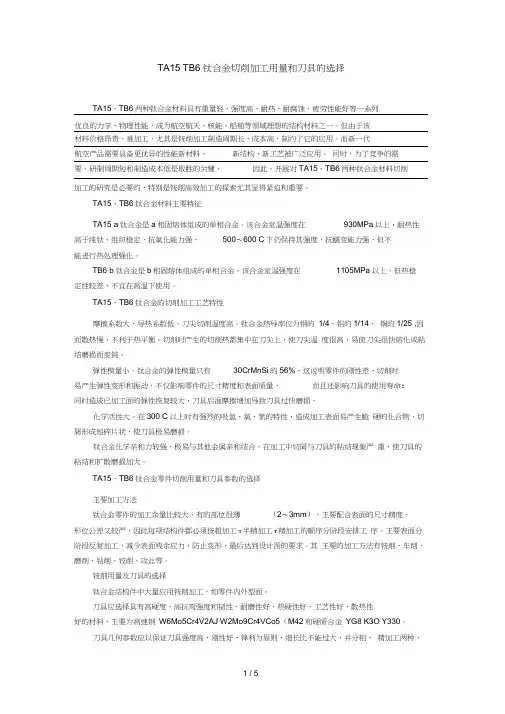

TA15 TB6钛合金切削加工用量和刀具的选择加工的研究是必要的,特别是铳削高效加工的探索尤其显得紧迫和重要。

TA15、TB6钛合金材料主要特征TA15 a钛合金是a相固熔体组成的单相合金。

该合金室温强度在930MPa以上,耐热性高于纯钛,组织稳定,抗氧化能力强,500〜600 C下仍保持其强度,抗蠕变能力强,但不能进行热处理强化。

TB6 b钛合金是b相固熔体组成的单相合金。

该合金室温强度在1105MPa以上,但热稳定性较差,不宜在高温下使用。

TA15、TB6钛合金的切削加工工艺特性摩擦系数大,导热系数低,刀尖切削温度高。

钛合金热导率仅为钢的1/4、铝的1/14、铜的1/25 ,因而散热慢,不利于热平衡。

切削时产生的切削热都集中在刀尖上,使刀尖温度很高,易使刀尖很快熔化或粘结磨损而变钝。

弹性模量小。

钛合金的弹性模量只有30CrMnSi的56%,这说明零件的刚性差,切削时易产生弹性变形和振动,不仅影响零件的尺寸精度和表面质量,而且还影响刀具的使用寿命;同时造成已加工面的弹性恢复较大,刀具后面摩擦增加导致刀具过快磨损。

化学活性大。

在300 C以上时有强烈的吸氢、氧、氮的特性,造成加工表面易产生脆硬的化合物,切屑形成短碎片状,使刀具极易磨损。

钛合金化学亲和力较强,极易与其他金属亲和结合。

在加工中切屑与刀具的粘结现象严重,使刀具的粘结和扩散磨损加大。

TA15、TB6钛合金零件切削用量和刀具参数的选择主要加工方法钛合金零件的加工余量比较大,有的部位很薄(2〜3mm),主要配合表面的尺寸精度、形位公差又较严,因此每项结构件都必须按粗加工T半精加工T精加工的顺序分阶段安排工序。

主要表面分阶段反复加工,减少表面残余应力,防止变形,最后达到设计图的要求。

其主要的加工方法有铳削、车削、磨削、钻削、铰削、攻丝等。

铳削用量及刀具的选择钛合金结构件中大量应用铳削加工,如零件内外型面。

刀具应选择具有高硬度、高抗弯强度和韧性、耐磨性好、热硬性好、工艺性好、散热性好的材料,主要为高速钢W6Mo5Cr4V2AJ W2Mo9Cr4VCo5(M42和硬质合金YG8 K3O Y330。

浅谈TC4钛合金的铣削加工作者:蔡红军谢敏婵赵勃来源:《数字化用户》2013年第20期【摘要】根据TC4钛合金的难切削加工性,从铣削加工时铣刀、铣削用量、铣削方式、切削液等的选取方面,介绍基本的铣削加工工艺和注意事项。

【关键词】TC4钛合金铣刀铣削用量氧化层一、引言Ti6Al4V(以下简称TC4)是目前用量最大的钛合金材料,其因具有密度小、强度高、比强度大、综合力学性能和工艺性能(热变形性、焊接性、耐蚀性)良好等一系列优点,而在航空航天、船舶、石化、医药卫生等领域得到广泛和成功应用。

随着相关工业的飞速发展,TC4钛合金的使用量与日俱增,其在机械加工行业的切削加工也日渐成熟。

钛合金铣削作为切削加工量中占比最大的加工方式,加之加工时易出现铣刀崩刃,耐用度底等问题,使得TC4的铣削加工受到普遍关注。

二、TC4钛合金的切削加工性TC4钛合金属于(α+β)型钛合金,是典型的难加工材料之一,其切削加工性仅为45钢的1/5~2/5,介于不锈钢和高温合金之间。

主要是因为:(一)TC4的导热率为铁的1/4、铝的1/16,比不锈钢和高温合金的导热率还要低,使得加工过程中产生的大量切削热大部分残留在刀具内,造成切削温度高,刀具迅速磨损。

(二)与45钢相比,TC4的切削力是其2/3~3/4,但切屑与前刀面的接触面积却只有其1/2~2/3,所以切削刃承受的应力是钢的1.3~1.5倍,刀尖或切削刃更容易磨损或损伤。

(三)相同条件下,TC4材料与刀具材料的摩擦系数大于碳钢,切屑沿前刀面流出的摩擦速度高,导致摩擦功大,摩擦界面温度高,刀具易磨损。

(四)高温时,钛合金能与空气中的氢、氧、氮起化学反应,形成硬化层,造成工件塑性降低,切屑与前刀面接触面积减小,加速刀具磨损。

(五)TC4的弹性模量约为钢的1/2,小弹性模量和大屈强比使切削加工时工件已加工面产生较大回弹和变形,刀具后角磨损,与零件摩擦加剧。

三、TC4钛合金的铣削加工(一)铣刀的选择铣削TC4钛合金用铣刀常选高性能高速钢和硬质合金两种材质。

圆刀片铣刀适用于铣削钛金属,因为它们的主偏角可适当变化。

只要为这些铣刀配备专用刀片并应用正确的切削参数,一般情况下就能提高稳定性和总体性能。

每齿进给量应设定最小值,这一点至关重要。

---钛合金铣削需要合适条件与其他大多数金属材料加工相比,钛加工不仅要求更高,而且限制更多。

这是因为钛合金所具有的冶金特性和材料属性可能会对切削作用和材料本身产生严重影响。

但是,如果选择适当的刀具并正确加以使用,并且按照钛加工要求将机床和配置优化到最佳状态,那么就完全可以满足这些要求,并获得令人满意的高性能和完美结果。

传统钛金属加工过程中碰到的许多问题并非不可避免,只要克服钛属性对加工过程的影响,就能取得成功。

钛的各种属性使之成为具有强大吸引力的零件材料,但其中许多属性同时也影响着它的可加工性。

钛具备优良的强度-重量比,其密度通常仅为钢的60%。

钛的弹性系数比钢低,因此质地更坚硬,挠曲度更好。

钛的耐侵蚀性也优于不锈钢,而且导热性低。

这些属性意味着钛金属在加工过程中会产生较高和较集中的切削力。

它容易产生振动而导致切削时出现震颤;并且,它在切削时还容易与切削刀具材料发生反应,从而加剧月牙洼磨损。

此外,它的导热性差,由于热主要集中在切削区,因此加工钛金属的刀具必须具备高热硬度。

稳定性是成功的关键所在某些机加工车间发现钛金属难以有效加工,但这种观点并不代表现代加工方法和刀具的发展趋势。

之所以困难,部分是因为钛金属加工是新兴工艺,缺少可借鉴的经验。

此外,困难通常与期望值及操作者的经验相关,特别是有些人已经习惯了铸铁或低合金钢等材料的加工方式,这些材料的加工要求一般很低。

相比之下,加工钛金属似乎更困难些,因为加工时不能采用同样的刀具和相同的速率,并且刀具的寿命也不同。

即便与某些不锈钢相比,钛金属加工的难度也仍然要高。

我们固然可以说,加工钛金属必须采取不同的切削速度和进给量以及一定的预防措施。

其实与大多数材料相比,钛金属也是一种完全可直接加工的材料。

钛合金零件切削用量与刀具参数的选择- 中华工具网钛合金零件切削用量与刀具参数的选择 主要加工方法钛合金零件的加工余量比较大,有的部位很薄(2~3mm),主要配合表面的尺寸精度、形位公差又较严,因此每项结构件都必须按粗加工→半精加工→精加工的顺序分阶段安排工序。

主要表面分阶段反复加工,减少表面残余应力,防止变形,最后达到设计图的要求。

其主要的加工方法有铣削、车削、磨削、钻削、铰削、攻丝等。

铣削用量及刀具的选择钛合金结构件中大量应用铣削加工,如零件内外型面。

刀具应选择具有高硬度、高抗弯强度和韧性、耐磨性好、热硬性好、工艺性好、散热性好的材料,主要为高速钢W6Mo5Cr4V2Al、W2Mo9Cr4VCo5(M42)和硬质合金YG8、K3O、Y330。

刀具几何参数应以保证刀具强度高、刚性好、锋利为原则,细长比不能过大,并分粗、精加工两种,加工时最好采用顺铣。

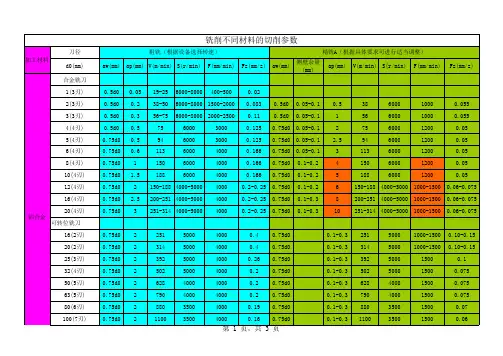

铣削刀具参数见表1,常规加工铣削用量见表2。

铣削时必须注入充足的水溶性油质切削液来降低刀具和工件的温度,切削液流量应不小于5L/min,以延长刀具的使用寿命。

在上述常规加工的基础上,为进一步提高铣削加工效率,我们在强力铣加工中心机床上进行了高效铣削试验,获得了较理想的切削用量、刀具和切削液,铣削用量数据见表3。

通过高效铣削与常规对比可以看出,高效铣削加工比常规加工效率提高了2~4倍,零件表面质量也得到较大的提高,加工周期大大缩短,制造成本相应降低。

车削用量及刀具的选择在刀具、切削用量、切削液选择合理的情况下,钛合金车削并不困难,与加工合金钢接近。

但车削钛合金表面氧化皮较为困难,一般在加工前用酸洗方法去掉表面薄层氧化皮,然后车削剩余的氧化皮,车削时切削深度应超过氧化皮深度1~5倍,走刀量可加大,但切削速度应降低。

刀具材料应选择YG类硬质合金材料。

刀具几何参数选择:前角g0=4°~8°,后角a0=12°~18°,主偏角Ø45°~75°,刃倾角l=0°,刀尖圆弧半径r=0.5~1.5mm。

TA15、TB6两种钛合金材料具有重量轻、强度高、耐热、耐腐蚀、疲劳性能好等一系列优良的力学、物理性能,成为航空航天、核能、船舶等领域理想的结构材料之一。

但由于该材料价格昂贵,难加工,尤其是铣削加工制造周期长、成本高,制约了它的应用。

而新一代航空产品需要具备更优异的性能新材料、新结构、新工艺被广泛应用。

同时,为了竞争的需要,研制周期短和制造成本低是取胜的关键,因此,开展对TA15、TB6两种钛合金材料切削加工的研究是必要的,特别是铣削高效加工的探索尤其显得紧迫和重要。

TA15、TB6钛合金材料主要特征TA15α钛合金是α相固熔体组成的单相合金。

该合金室温强度在930MPa以上,耐热性高于纯钛,组织稳定,抗氧化能力强,500~600 ℃下仍保持其强度,抗蠕变能力强,但不能进行热处理强化。

TB6β钛合金是β相固熔体组成的单相合金。

该合金室温强度在1105MPa 以上,但热稳定性较差,不宜在高温下使用。

TA15、TB6钛合金的切削加工工艺特性摩擦系数大,导热系数低,刀尖切削温度高。

钛合金热导率仅为钢的1/4 、铝的1/14 、铜的1/25 , 因而散热慢,不利于热平衡。

切削时产生的切削热都集中在刀尖上,使刀尖温度很高,易使刀尖很快熔化或粘结磨损而变钝。

弹性模量小。

钛合金的弹性模量只有30CrMnSi的56% ,这说明零件的刚性差,切削时易产生弹性变形和振动,不仅影响零件的尺寸精度和表面质量,而且还影响刀具的使用寿命;同时造成已加工面的弹性恢复较大,刀具后面摩擦增加导致刀具过快磨损。

化学活性大。

在300℃以上时有强烈的吸氢、氧、氮的特性,造成加工表面易产生脆硬的化合物,切屑形成短碎片状,使刀具极易磨损。

钛合金化学亲和力较强,极易与其他金属亲和结合。

在加工中切屑与刀具的粘结现象严重,使刀具的粘结和扩散磨损加大。

TA15、TB6钛合金零件切削用量和刀具参数的选择主要加工方法钛合金零件的加工余量比较大,有的部位很薄(2~3mm) ,主要配合表面的尺寸精度、形位公差又较严,因此每项结构件都必须按粗加工→半精加工→精加工的顺序分阶段安排工序。

钛合金钛合金按组织可分三类.(1钛中加入铝和锡元素.2钛中加入铝铬钼钒等合金元素.3钛中加入铝和钒等元素.)钛合金具有强度高而密度又小,机械性能好,韧性和抗蚀性能很好.另外:钛合金的工艺性能差,切削加工困难.在热加工中,非常容易吸收氢氧氮碳等杂质.还有抗磨性差,生产工艺复杂.titanium alloys以钛为基加入其他元素组成的合金。

钛的工业化生产是1948年开始的。

航空工业发展的需要,使钛工业以平均每年约8%的增长速度发展。

目前世界钛合金加工材年产量已达4万余吨,钛合金牌号近30种。

使用最广泛的钛合金是Ti-6Al-4V(TC4),Ti-5Al-2.5Sn(TA7)和工业纯钛(TA1、TA2和TA3)。

钛合金主要用于制作飞机发动机压气机部件,其次为火箭、导弹和高速飞机的结构件。

60年代中期,钛及其合金已在一般工业中应用,用于制作电解工业的电极,发电站的冷凝器,石油精炼和海水淡化的加热器以及环境污染控制装置等。

钛及其合金已成为一种耐蚀结构材料。

此外还用于生产贮氢材料和形状记忆合金等。

中国于1956年开始钛和钛合金研究;60年代中期开始钛材的工业化生产并研制成TB2合金。

特点钛合金与其他金属材料相比,有下列优点:①比强度(抗拉强度/密度)高(见图),抗拉强度可达100~140kgf/mm2,而密度仅为钢的60%。

②中温强度好,使用温度比铝合金高几百度,在中等温度下仍能保持所要求的强度,可在450~500℃的温度下长期工作。

③耐蚀性好,在大气中钛表面立即形成一层均匀致密的氧化膜,有抵抗多种介质侵蚀的能力。

通常钛在氧化性和中性介质中具有良好的耐蚀性,在海水、湿氯气和氯化物溶液中的耐蚀性能更为优异。

但在还原性介质,如盐酸等溶液中,钛的耐蚀性能较差。

④低温性能好,间隙元素极低的钛合金,如TA7,在-253℃下还能保持一定的塑性。

⑤弹性模量低,热导率小,无铁磁性。

合金元素钛有两种同质异晶体:882℃以下为密排六方结构α钛,882℃以上为体心立方的β钛。

钛合金切削参数选择

钛合金是一种难加工的材料,因其高强度、高硬度、高耐热性和高化学稳定性,加工难度也相应增加。

正确选择切削参数,能够提高钛合金的加工效率和质量,同时延长刀具的使用寿命。

下面介绍一些钛合金切削参数的选择方法:

1. 切削速度:钛合金的切削速度一般不宜过高,过高会导致刀具过热、损伤和烧毁。

适宜的切削速度一般在30~60m/min之间。

2. 进给量:进给量与切削速度成正比,一般选择适宜的切削速度后,进给量也应相应适当提高。

3. 切削深度:钛合金的切削深度一般不宜过大,过大会导致切削力过大、切削热量过高,引起工件变形、表面裂纹等质量问题。

4. 冷却液:在钛合金切削中,应使用适宜的冷却液,以降低切削温度,减少切削力和磨损,延长刀具寿命。

以上是钛合金切削参数选择的一些常规方法,但实际操作中还需要考虑到具体的工件材料、尺寸、形状等因素,以确保切削效率和质量。

- 1 -。

钛合金加工切削参数表【实用版】目录一、引言二、钛合金概述1.钛合金的定义与特点2.钛合金的应用领域三、钛合金加工切削参数表1.切削速度2.进给速度3.刀具直径4.刀具材料四、切削参数对钛合金加工的影响1.切削速度对加工效率和表面粗糙度的影响2.进给速度对加工效率和刀具磨损的影响3.刀具直径对加工精度和切削力的影响4.刀具材料对切削性能和刀具寿命的影响五、选择合适的切削参数1.根据钛合金的特性选择切削参数2.根据加工工艺和设备选择切削参数3.根据加工需求和经济性选择切削参数六、结论正文一、引言随着航空航天、医疗和化工等领域的飞速发展,对钛合金的需求越来越大。

作为一种重要的金属材料,钛合金因其优良的力学性能、良好的抗腐蚀性能和较低的重量而备受青睐。

然而,钛合金的加工难度较大,对切削参数的选择提出了较高要求。

本文旨在介绍钛合金加工切削参数表,以帮助工程师更好地进行钛合金加工。

二、钛合金概述1.钛合金的定义与特点钛合金是指以钛为基础,加入一定比例的铝、钒、钛等元素组成的合金。

钛合金具有优良的力学性能、良好的抗腐蚀性能和较低的重量,广泛应用于航空航天、医疗和化工等领域。

2.钛合金的应用领域钛合金在航空航天领域用于制造飞机发动机、机身结构等部件;在医疗领域,用于制造人工关节、牙科植入物等;在化工领域,用于制造热交换器、反应釜等设备。

三、钛合金加工切削参数表钛合金加工切削参数表主要包括切削速度、进给速度、刀具直径和刀具材料四个方面。

1.切削速度切削速度是指刀具在单位时间内沿刀尖的线速度。

切削速度的选择应根据钛合金的硬度、刀具材料和加工工艺进行调整。

2.进给速度进给速度是指刀具在单位时间内沿刀尖的线性移动速度。

进给速度的选择应根据加工效率、刀具磨损和表面粗糙度进行调整。

3.刀具直径刀具直径的选择应根据加工精度、切削力和刀具寿命进行调整。

直径较小的刀具可获得较高的加工精度,但切削力较小,刀具寿命较短;直径较大的刀具切削力较大,刀具寿命较长,但加工精度较低。

TA15、TB6两种钛合金材料具有重量轻、强度高、耐热、耐腐蚀、疲劳性能好等一系列

优良的力学、物理性能,成为航空航天、核能、船舶等领域理想的结构材料之一。

但由于该材料价格昂贵,难加工,尤其是铣削加工制造周期长、成本高,制约了它的应用。

而新一代航空产品需要具备更优异的性能新材料、新结构、新工艺被广泛应用。

同时,为了竞争的需

要,研制周期短和制造成本低是取胜的关键,因此,开展对TA15、TB6两种钛合金材料切削加工的研究是必要的,特别是铣削高效加工的探索尤其显得紧迫和重要。

TA15、TB6钛合金材料主要特征

TA15α钛合金是α相固熔体组成的单相合金。

该合金室温强度在930MPa以上,耐热性高于纯钛,组织稳定,抗氧化能力强,500~600 ℃下仍保持其强度,抗蠕变能力强,但不能进行热处理强化。

TB6β钛合金是β相固熔体组成的单相合金。

该合金室温强度在1105MPa 以上,但热稳定性较差,不宜在高温下使用。

TA15、TB6钛合金的切削加工工艺特性

摩擦系数大,导热系数低,刀尖切削温度高。

钛合金热导率仅为钢的1/4 、铝的1/14 、铜的1/25 , 因而散热慢,不利于热平衡。

切削时产生的切削热都集中在刀尖上,使刀尖温度很高,易使刀尖很快熔化或粘结磨损而变钝。

弹性模量小。

钛合金的弹性模量只有30CrMnSi的56% ,这说明零件的刚性差,切削

时易产生弹性变形和振动,不仅影响零件的尺寸精度和表面质量,而且还影响刀具的使用寿命;同时造成已加工面的弹性恢复较大,刀具后面摩擦增加导致刀具过快磨损。

化学活性大。

在300℃以上时有强烈的吸氢、氧、氮的特性,造成加工表面易产生脆硬

的化合物,切屑形成短碎片状,使刀具极易磨损。

钛合金化学亲和力较强,极易与其他金属亲和结合。

在加工中切屑与刀具的粘结现象严重,使刀具的粘结和扩散磨损加大。

TA15、TB6钛合金零件切削用量和刀具参数的选择

主要加工方法

钛合金零件的加工余量比较大,有的部位很薄(2~3mm) ,主要配合表面的尺寸精度、

形位公差又较严,因此每项结构件都必须按粗加工→半精加工→精加工的顺序分阶段安排工序。

主要表面分阶段反复加工,减少表面残余应力,防止变形,最后达到设计图的要求。

其主要的加工方法有铣削、车削、磨削、钻削、铰削、攻丝等。

铣削用量及刀具的选择

钛合金结构件中大量应用铣削加工,如零件内外型面。

刀具应选择具有高硬度、高抗弯强度和韧性、耐磨性好、热硬性好、工艺性好、散热性好的材料,主要为高速钢W6Mo5Cr4V2Al、W2Mo9Cr4VCo5(M42)和硬质合金YG8、K3O、Y330。

刀具几何参数应以保证刀具强度高、刚性好、锋利为原则,细长比不能过大,并分粗、精加工两种,加工时最好采用顺铣。

铣削刀具参数见表1,常规加工铣削用量见表2。

铣削时必须注入充足的水溶性油质切削液来降低刀具和工件的温度,切削液流量应不小于

5L/min ,以延长刀具的使用寿命。

在上述常规加工的基础上,为进一步提高铣削加工效率,我们在强力铣加工中心机床上进行了高效铣削试验,获得了较理想的切削用量、刀具和切削液,铣削用量数据见表3。

通过高效铣削与常规对比可以看出,高效铣削加工比常规加工效率提高了2~4倍,零件表面质量也得到较大的提高,加工周期大大缩短,制造成本相应降低。