G76车削梯形螺纹的应用

- 格式:pdf

- 大小:75.84 KB

- 文档页数:5

梯形螺纹在数控车床上的变速车削加工,很实用的技巧我们知道,在数控车床上车削梯形螺纹工件,高速车削时不能很好地保证螺纹的表面粗糙度,达不到加工的要求,低速车削时生产效率又很低,而直接从高速变为低速车削时则会导致螺纹乱牙。

本人经过试验,变速车削时的乱牙问题可以用一种简单实用的方法加以解决,车削螺纹时可以先用较高转速车削,再用低速来精车及修光,从而提高了生产效率,并很好地保证了螺纹的尺寸精度和表面粗糙度。

变速车削梯形螺纹的方法 1下面以加工梯形螺纹Tr36×6为例,介绍如何在CST980T系统的数控车床上变速车削梯形螺纹。

车削的梯形螺纹工件如图1所示。

由于此梯形螺纹的螺距较小,可采用斜进搭配刀法加工,因GSK980T系统的G76螺纹切削复合循环指令就是以斜进方式进刀的,故可采用G76指令,粗车梯形螺纹时编程如下,留出精车余量。

G00 X40 Z-20;G76 P010030 Q80 R0.05;G76 X29 Z-85 P3500 Q100 F6;G00 X200 Z50;粗车完成后,如果此时将转速直接调到低速调用原程序精车,则一定会乱牙,发生崩刃或撞车事故,故我们在低速车削之前要解决车刀乱牙问题。

考虑到低速车削时车刀进给速度很慢,我们可以用肉眼来观察车削时螺纹车刀与螺纹牙形槽是否对准,具体操作方法如下:(1)改变工件坐标系,使车刀车螺纹时不接触工件表面,粗车后将粗车刀停在位置X200 Z50处,此时在录入方式下输入G50 X192后执行,即改变了坐标系,相当于将坐标系原点沿X轴正方向移动了4mm,也就是稍大于一个牙高的距离。

此时将车床主轴转速调低,如调到25r/min,重新运行程序,粗车刀将车不到工件表面,在接近工件表面的位置移动。

如图2所示。

(2)使车刀与车出的梯形螺纹槽重新对正,由于车刀进给速度很慢,此时我们可以看出车刀与原先车出的梯形螺纹槽是不重合的,车刀偏移了一小段距离,如图2所示,目的就是要使车刀重新对准车出的梯形螺纹槽。

梯型螺纹加工江苏省经贸技师学院王小正 222004 摘要: 随着数控技术的进一步发展,数控车床的应用越来越广泛。

当前职业技术院校的数控教学,比较重视数控程序编辑的讲解,但对数控加工零件的精度控制方法介绍得比较少,这往往会淡化学生对产品精度质量的重视程度。

本文通过梯型螺纹的加工,介绍梯型螺纹加工方法和精度的控制。

关键词:数控编程梯型螺纹加工 G76指令的应用数控加工一、问题由来在数控车床上加工梯型螺纹,往往由于切削力过大而折刀,用分层切削法加工梯型螺纹编程则较为繁琐。

有没有好的方法既让切削力小,又让编程简单呢,在这里介绍一下可以使用斜进法的G76指令切削梯型螺纹二、解决思路及指令剖析1、G76指令功能用于对圆柱内外螺纹和锥螺纹的米制、英制螺纹的加工及大螺距普通螺纹和采用斜进法和分层切削法的梯形螺纹的加工。

2、格式G00X Z ;G76 P(m)(r)(a) Q(Δdmin) R(d) ;G76 X(U) — Z(W) — R(i) — P(k) — Q(Δd) — F(f) —;3、各参数的含义X、Z:循环起点的坐标.m—加工重复次数(1-99)。

r—倒角量(螺纹终端00-99),一个倒角量0.11个导程.a—刀尖角度,可以选择80°、60°、 55°、 30°、29°和0°中的一种。

Δdmin—最小切削用量(半径值)单位:um。

d—精加工余量。

单位: mmx—螺纹底径,单位: mmz—螺纹长度,单位: mmi—螺纹大小端半径差,单位:umk—螺纹深度(半径值)(k=0.6495XP)单位: umΔd—第一刀切削深度(半径值),单位:umF_螺纹导程4、走刀路线5、梯型螺纹的尺寸计算梯型螺纹的代号用字母“Tr”及公称直径x导程表示,单位均为mm。

左旋螺纹需在其标记的末尾处加注“LH”,右旋则不用标注。

例如Tr36x12(p6), Tr44x8 LH等。

数控车床可换刀、换速加工梯形螺纹的操作技巧文/植才华本文探讨数控车床可换刀、换速加工梯形螺纹的操作技巧。

一、加工方法及刀具选择梯形螺纹一般作传动用,精度高(图1)。

在数控车床上加工梯形螺纹,可沿用普通车床的加工方法加工。

进刀方式有斜进法、直进法和左右借刀法。

粗车选用斜进法,精车选用直进法和左右借刀法来控制精度和两侧的表面粗糙度。

粗车时,为了缩短加工时间,转速可选高些,将过多的余量尽快去除。

精车时,转速可选较低些,尽量控制好精度和降低两侧的表面粗糙度值。

车刀选择:粗车刀选硬质合金刀具,精车刀选高速钢刀具。

设1号刀为基准刀(90°外圆车刀)、2号刀为高速钢切槽刀(刀宽4mm、右刀尖对刀)、3号刀为硬质合金梯形螺纹粗车刀(刀宽1.5mm、右刀尖对刀)、4号刀为高速钢梯形螺纹精车刀(刀宽1.7mm、右刀尖对刀)。

二、加工时选择的指令梯形螺纹与三角螺纹相比,螺距及牙深都比较大,且精度高,两侧表面粗糙度值要求较小。

由于梯形螺纹成型前,余量多,切削力大,对刀具的强度也有影响。

普通车床加工梯形螺纹灵活性较高,而数控车床加工完全是由程序来控制加工。

因此,在车削梯形螺纹时,需根据螺纹指令的特点,灵活运用。

笔者所在学校的数控系统为广州数控GSK980TD系统。

车削螺纹的指令有G32、G92和G76。

G32、G92,进刀方式为直进法,两侧的刀刃同时参加切削,切削力大,排屑困难,适合车削螺距小于2mm的三角螺纹。

G76进刀方式为斜进法,车削时,切削深度为递减式,刀具从尾座方向沿车床主轴方向单侧刃车削,刀具切削力较小,易排屑。

一般适合大螺距螺纹加工。

所以,梯形螺纹粗加工时,选择G76指令编程。

精加工时,选择G92指令编程。

三、装夹方案一是先加工左侧外圆尺寸φ300-0.025、φ380-0.025部分并倒角1×45°(两个)。

用三爪自定心卡盘夹毛坯外圆φ40,伸出长度50mm,校正夹紧。

由于零件外圆部分由直线构成,故采用G71循环指令编程粗车,用G70循环指令编程精车。

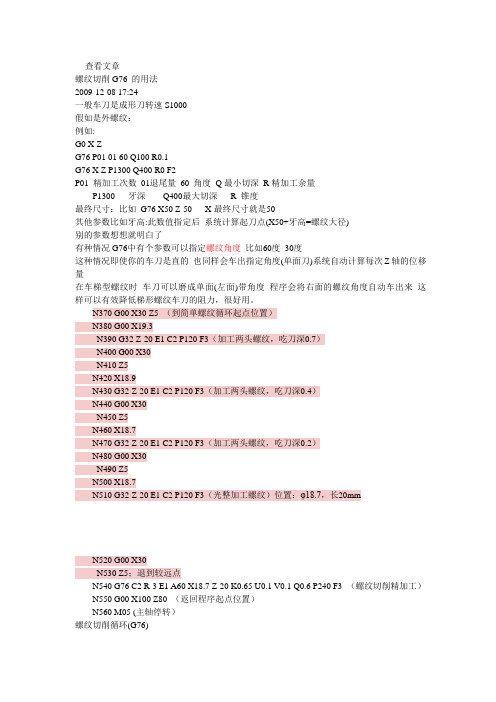

查看文章螺纹切削G76 的用法2009-12-08 17:24一般车刀是成形刀转速S1000假如是外螺纹:例如:G0 X ZG76 P01 01 60 Q100 R0.1G76 X Z P1300 Q400 R0 F2P01 精加工次数01退尾量60 角度Q最小切深R精加工余量P1300 牙深Q400最大切深R 锥度最终尺寸:比如G76 X50 Z-50 X最终尺寸就是50其他参数比如牙高:此数值指定后系统计算起刀点(X50+牙高=螺纹大径)别的参数想想就明白了有种情况G76中有个参数可以指定螺纹角度比如60度30度这种情况即使你的车刀是直的也同样会车出指定角度(单面刀)系统自动计算每次Z轴的位移量在车梯型螺纹时车刀可以磨成单面(左面)带角度程序会将右面的螺纹角度自动车出来这样可以有效降低梯形螺纹车刀的阻力,很好用。

N370 G00 X30 Z5 (到简单螺纹循环起点位置)N380 G00 X19.3N390 G32 Z-20 E1 C2 P120 F3(加工两头螺纹,吃刀深0.7)N400 G00 X30N410 Z5N420 X18.9N430 G32 Z-20 E1 C2 P120 F3(加工两头螺纹,吃刀深0.4)N440 G00 X30N450 Z5N460 X18.7N470 G32 Z-20 E1 C2 P120 F3(加工两头螺纹,吃刀深0.2)N480 G00 X30N490 Z5N500 X18.7N510 G32 Z-20 E1 C2 P120 F3(光整加工螺纹)位置:φ18.7,长20mmN520 G00 X30N530 Z5;退到较远点N540 G76 C2 R-3 E1 A60 X18.7 Z-20 K0.65 U0.1 V0.1 Q0.6 P240 F3 (螺纹切削精加工)N550 G00 X100 Z80 (返回程序起点位置)N560 M05 (主轴停转)螺纹切削循环(G76)1. 格式G76 P(m)(r)(a) Q(△dmin) R(d)G76 X(u) Z(w) R(i) P(k) Q(△d) F(f)m:精加工重复次数(1至99)本指定是状态指定,在另一个值指定前不会改变。

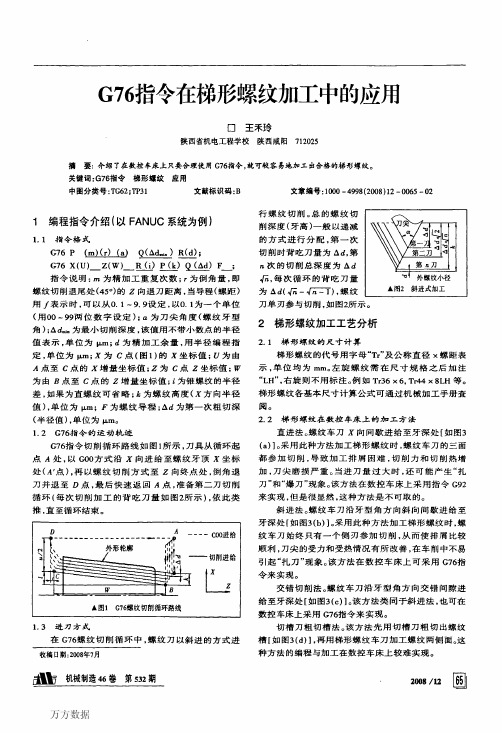

螺纹切削复合循环(G76)指令应用1、螺纹切削复合循环(G76)指令详解指令格式 : G76 Pm r a QΔdmin RdG76 X(U)_ Z(W)_Ri Pk QΔd Ff指令功能:该螺纹切削循环的工艺性比较合理,编程效率较高,螺纹切削循环路线及进刀方法如图32所示。

图32 螺纹切削复合循环路线及进刀法指令说明:①m表示精车重复次数,从1—99;②r表示斜向退刀量单位数,或螺纹尾端倒角值,在0.0f—9.9f之间,以0.1f为一单位,(即为0.1的整数倍),用00—99两位数字指定,(其中f 为螺纹导程);③a表示刀尖角度;从80°、60°、55°、30°、29°、0°六个角度选择;④Δdmin:表示最小切削深度,当计算深度小于Δdmin,则取Δdmin 作为切削深度;⑤d:表示精加工余量,用半径编程指定;Δd :表示第一次粗切深(半径值);⑥X 、Z:表示螺纹终点的坐标值;⑦U:表示增量坐标值;⑧W:表示增量坐标值;⑨I:表示锥螺纹的半径差,若I=0,则为直螺纹;⑩k:表示螺纹高度(X方向半径值);2、举例说明G76 P010060 Q300 R0.1G76 X274.8 Z*** P2600 Q800 F4解释:第一行的P01、00、6001 :代表的是精加工循环次数00 : Z方向的退尾量60 :螺纹角度普遍都是60°的Q300:代表最后一刀的切深数值千进位 300也就是0.3MMR0.1:精加工余量 0.1MM第二行的X、Z为终点坐标P2600:是螺纹牙高 0.65*螺距Q800 :第一刀的切深量同上Q算法一样,F4 :螺距3、G76螺纹车削实例下图所示为零件轴上的一段直螺纹,螺纹高度为3.68,螺距为6,螺纹尾端倒角为1.1L,刀尖角为60°,第一次车削深度1.8,最小车削深度0.1,精车余量0.2,精车削次数1次,螺纹车削前先精车削外圆柱面,其数控程序如下:螺纹切削多次循环G76指令编程实例O0028 /程序编号N0 G50 X80.0 Z130.0; /设置工件原点在左端面N2 G30 U0 W0; /返回第二参考点N4 G96 S200 T0101 M08 M03; /指定切削速度为200m/min,调外圆车刀N6 G00 X68.0 Z132.0; /快速走到外圆车削起点(68.0,132.0)N7 G42 G01 Z130.0 F0.2;N8 Z29.0 F0.2; /外圆车削N9 G40 G00 U10.0;N10 G30 U0 W0;N12 G97 S800 T0202 M08 M03; /取消恒切削速度,指定主轴转速800r/min,调螺纹车刀N14 G00 X80.0 Z130.0; /快速走到螺纹车削循环始点(80.0,130.0)N16 G76 P011160 Q0.1 R0.2; /循环车削螺纹N18 G76 X60.64 Z25.0 P3.68 Q1.8 F6.0;N20 G30 U0 W0 M09;N22 M30;。

众为兴 g76用法

"g76"是一种通用于G代码编程的指令,用于让机床执行螺纹

加工操作。

具体用法如下:

1. G76的格式:G76 P_ Q_ R_ (L_ ) (T_ )

- "P_"定义了螺纹的途径方式和方向,常见的P参数为指定

的螺纹型号,例如:P010060 (ISO M 标准M60 × 4);

- "Q_"定义了螺纹的进给速度;

- "R_"定义了螺纹进给的距离;

- "(L_ )"为可选参数,定义了钝角的长度,钝角是两个相邻

螺纹之间的过渡区域。

如果不指定钝角长度,则系统会根据默认参数进行处理;

- "(T_ )"为可选参数,用于在多刀具时指定切削刀具编号。

2. G76的执行流程:

- 首先,机床将刀具定位到螺纹起点;

- 然后,根据指定的螺纹参数进行螺纹加工,同时移动刀具; - 当刀具到达螺纹末端时,停止加工。

3. 示例:

- G76 P010060 Q0.2 R10: 这个示例指定了M60 × 4螺纹型号,进给速度为0.2mm/rev,进给距离为10mm。

注意事项:

- 在使用G76进行螺纹加工时,应该仔细了解机床的规格和

功能,以确保正确地设置参数,避免出现操作错误或损坏设备的情况。

- 在进行螺纹加工之前,通常需要使用G90指令将机床切换到绝对坐标系模式,以确保加工的准确性。

数控车床螺纹切削方法分析与应用2005-2-17在目前的数控车床中,螺纹切削一般有两种加工方法:G32直进式切削方法和G76斜进式切削方法,由于切削方法的不同,编程方法不同,造成加工误差也不同。

我们在操作使用上要仔细分析,争取加工出精度高的零件。

两种加工方法的编程指令G32 X(U)_Z(W)_ F_;说明:X、Z用于绝对编程;U、W用于相对编程;F为螺距;G32编程切削深度分配方式一般为常量值,双刃切削,其每次切削深度一般由编程人员编程给出,如图1所示。

图1G76P(m)(r)(a) Q(△dmin)R(d);G76X (U)Z(w)R(i)P(k)Q(△d)F(l);说明:m:精加工重复次数;r:倒角宽度;a:刀尖角度;△dmin:最小切削深度,当每次切削深度(△d·n½-△d·(n-1)½)小于△dmin时,切削深度限制在这个值上;d:精加工留量;i:螺纹部分的半径差,若i=0,为直螺纹切削方式;k:螺纹牙高;△d:第一次切削的切削深度;l:螺距。

G76编程切削深度分配方式一般为递减式,其切削为单刃切削,其切削深度由控制系统来计算给出,见图2。

图2加工误差分析及使用G32直进式切削方法,由于两侧刃同时工作,切削力较大,而且排削困难,因此在切削时,两切削刃容易磨损。

在切削螺距较大的螺纹时,由于切削深度较大,刀刃磨损较快,从而造成螺纹中径产生误差;但是其加工的牙形精度较高,因此一般多用于小螺距螺纹加工。

由于其刀具移动切削均靠编程来完成,所以加工程序较长;由于刀刃容易磨损,因此加工中要做到勤测量。

G76斜进式切削方法,由于为单侧刃加工,加工刀刃容易损伤和磨损,使加工的螺纹面不直,刀尖角发生变化,而造成牙形精度较差。

但由于其为单侧刃工作,刀具负载较小,排屑容易,并且切削深度为递减式。

因此,此加工方法一般适用于大螺距螺纹加工。

由于此加工方法排屑容易,刀刃加工工况较好,在螺纹精度要求不高的情况下,此加工方法更为方便。

查看文章螺纹切削G76 的用法2009-12-08 17:24一般车刀是成形刀转速S1000假如是外螺纹:例如:G0 X ZG76 P01 01 60 Q100 R0.1G76 X Z P1300 Q400 R0 F2P01 精加工次数01退尾量60 角度Q最小切深R精加工余量P1300 牙深Q400最大切深R 锥度最终尺寸:比如G76 X50 Z-50 X最终尺寸就是50其他参数比如牙高:此数值指定后系统计算起刀点(X50+牙高=螺纹大径)别的参数想想就明白了有种情况G76中有个参数可以指定螺纹角度比如60度30度这种情况即使你的车刀是直的也同样会车出指定角度(单面刀)系统自动计算每次Z轴的位移量在车梯型螺纹时车刀可以磨成单面(左面)带角度程序会将右面的螺纹角度自动车出来这样可以有效降低梯形螺纹车刀的阻力,很好用。

N370 G00 X30 Z5 (到简单螺纹循环起点位置)N380 G00 X19.3N390 G32 Z-20 E1 C2 P120 F3(加工两头螺纹,吃刀深0.7)N400 G00 X30N410 Z5N420 X18.9N430 G32 Z-20 E1 C2 P120 F3(加工两头螺纹,吃刀深0.4)N440 G00 X30N450 Z5N460 X18.7N470 G32 Z-20 E1 C2 P120 F3(加工两头螺纹,吃刀深0.2)N480 G00 X30N490 Z5N500 X18.7N510 G32 Z-20 E1 C2 P120 F3(光整加工螺纹)位置:φ18.7,长20mmN520 G00 X30N530 Z5;退到较远点N540 G76 C2 R-3 E1 A60 X18.7 Z-20 K0.65 U0.1 V0.1 Q0.6 P240 F3 (螺纹切削精加工)N550 G00 X100 Z80 (返回程序起点位置)N560 M05 (主轴停转)螺纹切削循环(G76)1. 格式G76 P(m)(r)(a) Q(△dmin) R(d)G76 X(u) Z(w) R(i) P(k) Q(△d) F(f)m:精加工重复次数(1至99)本指定是状态指定,在另一个值指定前不会改变。

专题报告

单位:机械车间

题目: G76车削梯形螺纹的应用示例

编写: XXX 日期: XXXX年XX月

G76车削梯形螺纹的应用示例

——车Tr34×10/2-2(左)内外螺纹加工梯形螺纹时,由于螺纹的加工深度较大,无法采用直进法加工。

因此,梯形螺纹宜选用G76指令采用斜进法进行编程与加工。

一、G76螺纹切削符合固定循环指令

G76指令是斜进式切削,由于为单侧刃加工,刀具负载较小,排屑容易,并且切削深度为递减式,一般适用于大螺距螺纹加工,其指令格式如下:

G76 P(m)(r)(a)Q(△d min)R(d);

G76 X(U) Z(W) R(i)P(k)Q(△d)F ;

其中,m—为精加工重复次数 01~99;

r—为倒角量,即螺纹切削退尾处(45°)的Z向退刀距离。

当导程(螺距)由S表示时,可以从0.1S~9.9S设定,单位为

0.1S(两位数:从00~99);

a—为刀尖角度(即螺纹牙型角)。

可以选择80°、60°、55°、30°、29°和0°共6种中的任意一种。

该值由2位数规定;

△d min—为最小切深,该值用不带小数点的半径量表示;

d—为精加工余量,该值用带小数点的半径量表示;

X(U) Z(W) —为螺纹切削终点处的坐标;

i—为螺纹半径差;

k—为牙型编程高度,该值用不带小数点的半径量表示;

△d—为第一刀切削深度,该值用不带小数点的半径量表示;F为导程。

如果是单线螺纹,则该值为螺距。

例:

二、加工实例

示例:加工如图一、二所示的Tr34×10/2-2(左)外梯形螺纹和内梯形螺纹。

图一 Tr34×10/2-2(左)外梯形螺纹

程序一:

O0400(Tr34*10/2-2 ZUO)

G40

T0404M08

M03S400

G00X45.Z10.

G76P040030Q30R0.02

G76X28.2Z-265.P2750Q400F10.

G00X45.Z5.

G76P040030Q30R0.02

G76X28.2Z-265.0P2750Q400F10.

G00X200.M09

G28U0.

M05

M30

图二 Tr34×10/2-2(左)外梯形螺纹程序二:

O0502(TR34*10/2-2 Z N)

G40

T1111M08

M03S380

G00X28.Z20.

G76P040030Q10R0.01

G76X34.5Z-40.P2750Q350F10.

G00X28.Z15.

G76P040030Q10R0.01

G76X34.3Z-40.P2750Q350F10.

G00Z100.M09

G28U0.

M05

M30

三、注意事项

1 在保证生产效率和正常切削的情况下,要根据“极限螺距”计算公式求得加工最高转速,宜选择较低的主轴转速;

2 当螺纹加工程序段中的导入长度和切出长度较小时,选用相对较低的主轴转速;

3 当编码器所规定的允许工作转速超过机床所规定主轴的最大转速时,可尽量选择高一些的主轴转速;

4 通常情况下,车螺纹时的主轴转速应按其机床或数控系统说明书中规定的计算公式确定。

另外还应注意:

1 由于主轴速度发生变化有可能切不出正确的螺距、因此在螺纹切削期间不要使用恒表面切削速度控制指令G96。

2 在螺纹切削期间进给速度倍率无效(固定在100%),速度固定在100%。

3 在螺纹切削程序段的前一程序段中不能指定倒角或倒圆。

4 通常由于伺服系统滞后等原因,会在螺纹切削的起点和终点产生不正确的导程,因此,螺纹的起点和终点位置应当比指定的螺纹长度要长。