镀铬机组TEMIC窄搭接焊机及其控制技术

- 格式:pdf

- 大小:1.36 MB

- 文档页数:4

镀铬层“冒汗”问题工艺过程控制【摘要】通过对飞机液压系统活塞杆类零件电镀铬层表面涂敷封孔剂方法解决液压系统在工作过程中产生的“冒汗”问题进行应用研究,结果表明,按照规定程序在活塞杆零件镀铬层表面涂敷封孔剂后,能够有效封堵镀铬层堆积过程中形成的微裂纹,提高镀铬层抗腐蚀性能,彻底消除液压系统活塞杆类零件镀铬层在工作过程中出现的“冒汗”现象,提高此类零件镀铬一次交检合格率,缩短了零件生产周期。

关键词:镀铬层冒汗封孔剂0研究背景由于镀铬层具有较高的硬度,本身结构存在网状裂纹,而且在后期磨削经常会造成裂纹增加,可能形成相互贯穿的网状裂纹,会导液压系统的致密封腔内的压力缓慢释放,耐压试验时在光亮的电镀硬铬层外表面上会出现类似“汗滴”的小气泡的现象,俗称“冒汗”,造成耐压试验不合格。

于是采用在镀铬层表面涂敷封孔剂的工艺方法来封堵镀铬层本身存在的微裂纹,增强其密封性和耐蚀性,解决长期困扰我公司的飞机活塞杆类镀铬件因“冒汗”导致气密试验不合格影响产品质量问题,提升产品质量同时保证零件交付进度。

1 封孔剂性能要求1.1耐蚀性要求采用3个名义尺寸为50×100×(0.8~4)mm、材料为30CrMnSiA或4130的钢试样,电镀铬40μm~80μm,并进行封孔处理后,按ASTM B117以6°的倾斜角度进行盐雾试验;盐雾试验336h后,不应出现红锈,全部合格则表示该批次封孔剂的耐蚀性合格。

1.2耐油性要求采用3个名义尺寸为50×100×(0.8~4)mm、材料为30CrMnSiA或4130的钢试样,电镀铬40μm~80μm,并进行封孔处理后,试样在不低于60℃液压油中浸泡至少24h,表面不出现封孔剂溶解、鼓泡、脱落等,则表示该批次封孔剂的耐油性合格。

1.3耐温性要求采用3个名义尺寸为50×100×(0.8~4)mm、材料为30CrMnSiA或4130的钢试样,电镀铬40μm~80μm,并进行封孔处理后,试样放入电加热烘箱中,在200℃±10℃温度下保持至少24h,取出后空冷至室温,试样表面不应溶解、鼓泡、起皱、龟裂、脱落等,则表示该批次封孔剂的耐温性合格。

连续热镀锌机组自动化及智能化覃结,杨帆(广西柳州格瑞米智能装备制造有限公司,广西柳州545007)【摘要】随着技术的进步,机械水平得到了发展,先进工艺技术的运用促使大规模机器设备达到了智能化,这种新技术的诞生为我们的日常生活带来了巨大的变化,也为企业的发展提供了强有力的支撑。

本文旨在深入探讨热镀锌机组设备及其工艺技术,以及如何实现机组的自动化和智能化。

关键词:连续热镀锌机组;自动化;智能化中图分类号:TH163文献标识码:BDOI:10.12147/ki.1671-3508.2023.05.059Automation and Intellectualization of Continuous HotGalvanizing LineQin Jie,Yang Fan(Guangxi Liuzhou Greemi Intelligent Equipment Manufacturing Co.,Ltd.,Liuzhou,Guangxi545007,CHN)【Abstract】With the progress of technology,the level of machinery has been developed,and the application of advanced process technology has led to the intellectualization of large-scale machinery and equipment.The birth of this new technology has brought tremendous changes to our daily life,and also provided strong support for the development of enterprises.This article aims to deeply explore the equipment and process technology of the hot dip galvanizing unit,as well as how to achieve automation and intelligence of the unit.Key words:continuous hot galvanizing line;automation;intelligence连续热镀锌机组是一种复杂的大型生产设备,其产线长度、设备数量众多、工艺参数复杂,一般需要十几人到几十人操作,而且由于设备复杂,一旦出现任何小问题,就可能导致整条机组停机,造成巨大的经济损失[1]。

焊丝化学镀铜生产技术焊丝化学镀铜生产技术焊丝化学品工艺详解济南泰格化工有限公司2011年12月20日一、焊丝表面镀铜的作用(1)防止焊丝表面生锈;(2)减少摩擦因数,减少对导电嘴的磨损,提高导电嘴的使用寿命;(3)减少导电嘴和焊丝的接触电阻。

镀铜质量对焊接质量也有很大影响:(1)焊丝表面生锈后导致焊缝夹杂物增多致使焊接质量不合格;(2)镀铜层和钢丝结合强度不足导致其在焊接过程中脱落,并与红热焊缝表面时有接触。

由于铜是低熔点金属并有很强的渗透能力,这样就会在焊缝表面形成裂纹,因此,保证焊丝镀铜质量是非常重要的。

镀铜工艺流程:放线→钢丝刷机械破膜→振动沙洗→电解碱洗→水洗→电解酸洗→水洗→化学镀铜→水洗→钝化(选择性添加)-热水洗→烘干→定径抛光→收线。

济南泰格化工有限公司根据CO2气保焊丝在化学镀铜过程中钢丝拉拔附着物状况,镀前酸,碱洗质量,化学镀液成分等情况对焊丝表面铜层附着力、色泽质量方面的影响,从而相应改进了气保焊丝化学镀铜生产线工艺,使镀铜后的焊丝质量符合国家标准(GB/T8100-2008)中的二、焊丝镀铜达到技术质量标准主要特点:1.改进化学镀铜液的成分,从而提高镀铜层的结合力及表面色泽2.改进化学镀铜前处理工艺,选用优质电解脱脂剂,电解酸洗加速剂,保证化学镀铜质量。

3.精整抛光速度达到160-180 m/min。

4.由于加入电解脱脂剂,电解酸洗加速剂,焊丝镀铜添加剂,碱、酸洗液,镀铜液的有效寿命为清洗40吨焊丝以上。

5.镀铜层结合力达到不起鳞、无铜层剥落,铜层厚度≤0.5um。

6.精整抛光后的表面色泽均匀,具有较好的抗腐蚀能力。

三、焊丝镀铜易出现的质量问题目前焊丝镀铜采用化学镀和电镀两种方法。

化学镀成本低、孔隙率小、镀层结合强度低,电镀成本高、孔隙率大、镀层结合强度高。

日本焊丝一般采用电镀,西欧采用化学镀,我国则以化学镀为主,少数厂家采用电镀。

焊丝镀铜易出现的故障1,镀铜层不均匀、结合力差、易掉铜屑2,镀铜层易生锈、保存时间短3,焊丝铜层过薄,表面露铁,或者一半有铜,一半无铜。

大秦线铝热焊现场常见工艺问题及其控制措施张士超【摘要】介绍了大秦铁路重载条件下,法国拉伊台克铝热焊操作关键环节存在的工艺操作问题,以及各种问题对焊头质量产生的风险和缺陷影响,并结合大秦线现场实际,从严格尊重技术参数、落实工艺标准流程入手,提出了一些应对控制措施,通过现场焊联作业实践证明,能有效的控制铝热焊焊接质量.【期刊名称】《山西建筑》【年(卷),期】2015(041)025【总页数】2页(P149-150)【关键词】铝热焊;钢轨;预热;轨缝【作者】张士超【作者单位】大秦铁路股份有限公司茶坞工务段,北京101402【正文语种】中文【中图分类】U415.12铝热焊操作简单、工艺易掌握,在大秦线日常维护中大量使用。

目前大秦线铝热焊接头96%采取法国拉伊台克(QPCJ)技术,4%采取德国施密特技术。

近年来由于大秦线大运量、高密度的列车对线路冲击作用显著,特别是铝热焊接头,硬度和强度低于钢轨母材,伤损增加明显,仅2014年茶坞工务段发生铝热焊接头伤损395处,更换50处,严重制约设备的安全。

通过调查,铝热焊伤损增加的背后暴露出铝热焊作业中存在缺陷和问题,因此十分有必要对铝热焊接工艺存在的问题进行分析,有针对性的消除焊接操作问题给焊头带来的质量风险,以保证线路设备的状态稳定。

由于我段铝热焊主要采取法国拉伊台克(QPCJ)技术,因此重点分析法国拉伊台克铝热焊操作中常见的问题。

通过对现场铝热焊焊接工艺的分析,发现焊接操作中存在很多共性问题,对焊接质量影响很大。

主要集中在轨端清理、焊缝调整对正、砂模调整、预热、后续清理打磨这5个关键环节上。

2.1 轨缝过大、过小对焊接质量的影响法焊轨缝要求23 mm~27 mm,不正确的轨缝参数会影响钢水的流动性和预热效率。

轨缝小预热达不到效果,轨底预热不足,高温钢水的容量减少,熔化钢轨端头的热量不够,轨底角的熔合不足,会造成断轨,同时冷却速度加快,焊头凝固过快,气泡从轨底角钢柱处排出的时间不足,会残留在轨底角处形成气孔。

ibaPDA在首钢京唐焊机项目中的应用简介随着经济快速发展,由于产能过剩、需求疲软、人力成本上升等客观因素,传统行业面临严峻挑战,如何利用新技术提高生产效率和降低生产成本、增强管理水平是传统行业最迫切需要解决的问题。

作为钢铁行业改革的排头兵,首钢京唐冷轧部门按照首钢集团的要求,率先在全国成立了专门的焊机组,抽调各路专家,配备专业人员,对冷轧部所属的焊机设备进行统一管理,经过几年的发展,效果是显著的,成绩是明显的,充分保证了生产的顺利进行。

然而,首钢京唐冷轧焊机组也遇到了很多的问题,例如:1.焊机设备分布在不同的区域,发生问题一般需要到现场查看上位机,技术人员为了处理问题往往横跨厂区,大大增加时间成本,也让技术人员疲于奔命。

2.十几台不同的焊机设备来自于不同的自动化厂家,通讯协议不统一,由于没有相同的数据格式,技术人员往往需要掌握多种自动化软件的使用方法来查找和分析问题,大大增加了工作量。

3.发生问题时没有数据记录,需要等待问题再一次发生,才能查清问题发生的原因,很多时候需要技术人员长时间蹲守,极大的增加了工作时间,而且也不一定解决问题。

类似的问题还有很多……为了解决上述的问题,根据国务院提出的《中国制造2025》的规划纲要,首钢京唐焊机组引进先进的数据采集和分析系统,并通过创新驱动的方式,根据焊机组多年的技术积累实现对多种焊机设备进行科学化、规范化的集中管理。

ibaPDA数据采集系统介绍ibaPDA数据采集系统是基于PC的数据采集系统,由于其可以以同步的方式处理大量数据,并且对具有不同数据格式及通信方式都提供很好的解决方案,因此非常适用于分布式多系统的数据采集。

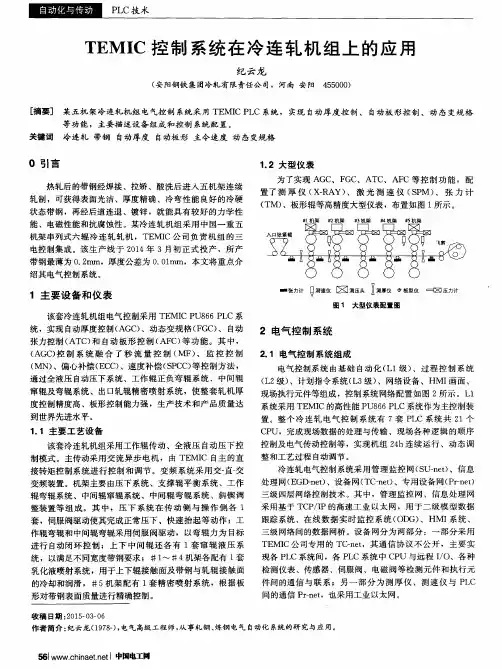

系统组成可分为采集数据、记录数据、分析数据和数据处理四部分,如图所示:ibaPDA 数据采集系统能通过多种通讯协议与原控制系统连接,实现多种控制器的数据同步采集的功能,同时扩展性好,可以在数据采集系统上不断的增加新的设备。

自动化领域中主流的通讯协议都支持,如下图:现有工业控制场合下的数据采集大量采用工业组态软件实现,信号采样速率在数据量大时偏低,因此无法满足某些工艺过程数据分析中对于采样速率的要求。

先进的TANDEM焊接技术珠海市金宝热融焊接技术有限公司魏占静工学硕士高级工程师关键词:MIG MAG 双丝焊 TANDEM为了提高我国工业企业的焊接生产效率和焊接技术水平,珠海市金宝热融焊接技术有限公司从世界著名的德国克鲁斯(CLOOS)公司引进了TANDEM高速高效焊接技术,并在国内大力推广应用。

使用克鲁斯TANDEM工艺焊接2-3mm薄板时,焊接速度可达6m/min,焊接8mm以上厚板时,熔敷效率可达24kg/h,在焊接要求控制线能量的低合金高强钢等材料时是替代埋弧焊的最佳工艺。

该工艺可以焊接碳钢、低合金钢、不锈钢、铝等各种金属材料,是一种高速高效、应用广泛的先进焊接技术。

由于具有很高的焊接速度,所以这种焊接只能在机器人和自动焊接上可以实现。

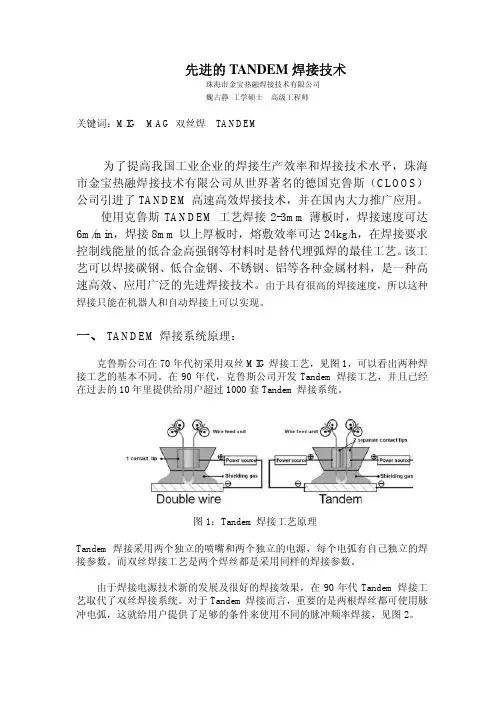

一、TANDEM焊接系统原理:克鲁斯公司在70年代初采用双丝MIG焊接工艺,见图1,可以看出两种焊接工艺的基本不同。

在90年代,克鲁斯公司开发Tandem焊接工艺,并且已经在过去的10年里提供给用户超过1000套Tandem焊接系统。

图1:Tandem焊接工艺原理Tandem焊接采用两个独立的喷嘴和两个独立的电源,每个电弧有自己独立的焊接参数。

而双丝焊接工艺是两个焊丝都是采用同样的焊接参数。

由于焊接电源技术新的发展及很好的焊接效果,在90年代Tandem焊接工艺取代了双丝焊接系统。

对于Tandem焊接而言,重要的是两根焊丝都可使用脉冲电弧,这就给用户提供了足够的条件来使用不同的脉冲频率焊接,见图2。

图2 Tandem焊接的脉冲波形的几种不同组合类型:A)同频率同相位的(适合焊接钢)B)同频率相位差180度(适合焊接铝)C)不同频率相位任意(适合焊接钢)二、TANDEM双丝焊的工艺特点:1、高性能焊机,100%暂载率时的焊接电流1000A,脉冲电流1500A;2、数字化双脉冲电源,6英寸LCD显示,可编程,连接PC机、打印机;3、每根焊丝的规范参数可单独设定,质材、直径可不同;4、每根焊丝的送丝速度可达30m/min;5、大大提高熔敷效率和焊接速度;6、在熔敷效率增加时,保持较低的热输入;7、电弧稳定,熔滴过渡受控;8、焊接变形小;9、飞溅小;10、焊接数据监控和管理,错误代码显示; 11、使用标准气体,耗气量少; 12、使用范围广,生产率高。

钛合金零件镀铬工艺及控制研究郭初阳;郭喜军;王永红;刘聪【摘要】钛合金材料具有比强度高,变形系数小,热强性、低温韧性、抗腐蚀性和焊接性能好等优点,被越来越多地用于飞机制造业。

镀铬技术作为一种特殊过程在航空制造领域广泛应用,最常见的就是飞机起落架零件镀铬。

目前,国内的起落架零件制造大多是在高强度钢表面镀铬,而钛合金零件镀铬的应用非常少见,主要是由于镀铬工艺属于特殊过程,其工艺质量受到诸多方面影响并且不易评定,况且钛合金材料刚刚兴起,国内对其镀铬工艺质量控制经验几乎为零。

通过不断尝试研究,结合生产实际,将飞机起落架钛合金零件镀铬工艺流程细化,从材料、设备、人员、工艺和加工环境等方面进行控制,完善并优化了工艺条件,提高了加工效率,节约了制造成本,保证了工艺质量。

%Titanium alloy material has high strength ratio,small deformation coefficient,hot strong resistance,low tem-perature toughness,corrosion resistance and good welding performance advantage.So it has been more and more used in the aircraft manufacturing.As a kind of special process,chromium plating technology is widely used in the field of aviation manufacturing,the most common is the aircraft landing gear parts chromium plating.At present,the domestic landing gear parts manufacturing is mostly in the high strength steel surface chromium plating,and it is hard to see the application of tita-nium alloy chromium plating,because that the chrome plating process is a kindof special process,the quality is affected by many aspects and it’s hard to evaluate.Besides,the titanium alloy material has just been widely used,we almost have no experience about how to control the quality duringtitanium alloy parts chromium plating.The factory has tried and re-searched again and again,combined with production practice,elaborated the landing gear titanium alloy parts chromium plating process,controlled the quality from the material,equipment,people,technology and the processing environment of chrome plating,so as to optimize the process conditions,improve the machining efficiency,reduce the manufacturingcost and ensure the process quality.【期刊名称】《新技术新工艺》【年(卷),期】2015(000)010【总页数】4页(P96-99)【关键词】钛合金;镀铬;工艺;控制【作者】郭初阳;郭喜军;王永红;刘聪【作者单位】驻西飞公司军事代表室,陕西西安710089;驻西飞公司军事代表室,陕西西安 710089;驻西飞公司军事代表室,陕西西安 710089;驻西飞公司军事代表室,陕西西安 710089【正文语种】中文【中图分类】TG178飞机起落架是飞机在地面停放、滑行和起降滑跑时,用于支持飞机质量并吸收撞击能量的装置。

Internal Combustion Engine &Parts1技术背景随着焊接结构的大型化,厚板焊接结构件的应用越来越广泛。

目前,国内厚壁结构制造中遇到的大厚度板材,多采用埋弧焊、电渣焊和开X 型坡口的多层多道焊接工艺,但是前两种工艺在焊接时不可避免的采用大线能量的焊接规范,常常导致焊接接头特别是热影响区严重脆化,很大程度上降低了冲击韧性值,这对于要求高的场合是不允许的;采用多层多道焊,不仅焊接效率低,而且焊接质量也常常难以保证,容易产生夹渣等焊接缺陷。

因此,研究开发高效、高质量的大厚板焊接新技术是有必要的。

在此技术及工艺背景下,本工艺提出了一种采用高速旋转电弧的窄间隙焊接新工艺,以期解决大厚板高强钢焊接中存在的技术难题,并为推动窄间隙MAG 焊接技术在我国现代制造等行业中的推广应用打下基础。

2技术原理在大厚板窄间隙焊接过程中,如何保证坡口两侧壁熔透,得到均匀美观的焊缝成形,是亟待解决的关键问题之一。

因此,通过某种方式,使电弧在焊接坡口内作一定范围的摆动或旋转,是十分有必要的。

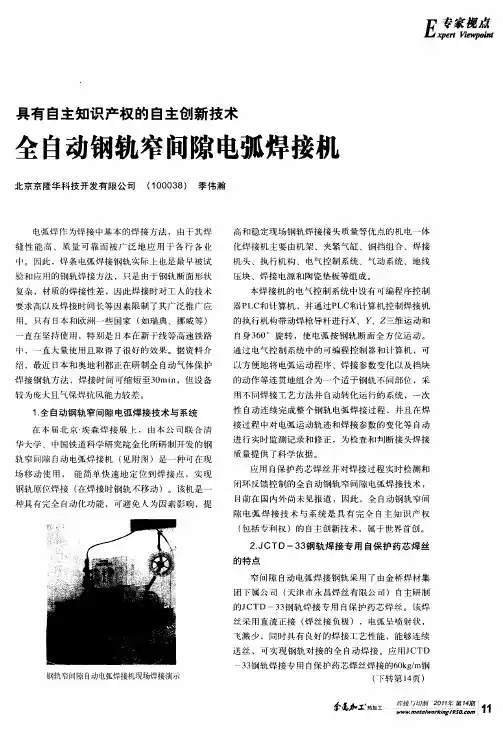

在总结分析相关现有技术的基础上,提出了一种使用空心轴电机驱动的高速旋转电弧窄间隙焊接新技术,其原理如图1所示。

旋转机构原理见图1(a ),主要由空心轴电机、碳刷、导电杆和偏心式导电嘴等构成。

送丝机构送出的焊丝,通过电机的空心轴和导电杆后,从偏心导电嘴送出。

碳刷与焊接电缆相接,同时在压紧弹簧的作用下,与导电杆上的法兰台面保持滑动接触,以实现电缆无缠绕下的焊接馈电。

电机直接驱动导电杆和偏心导电嘴运动,并带动焊丝端部的电弧高速旋转(如图1(b )所示)。

旋转速度可以在0~100Hz 的范围内实时调节,更换不同偏心距的导电嘴可以方便地调整旋转半径的大小,以满足不同场合下的焊接需要。

在高速旋转过程中,电弧周期性地接近焊接坡口侧壁,使得电弧热能够有效地向侧壁输送,同时焊接熔池也得到了充分的搅动,加快了液态金属的对流传热。