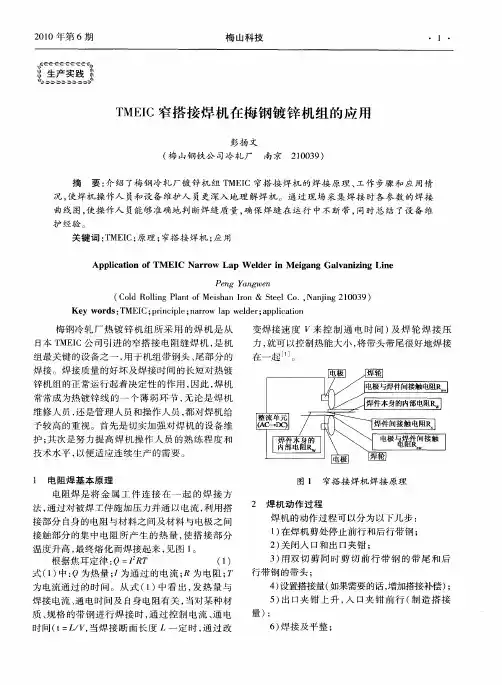

窄搭接焊接工艺介绍

- 格式:pdf

- 大小:472.41 KB

- 文档页数:3

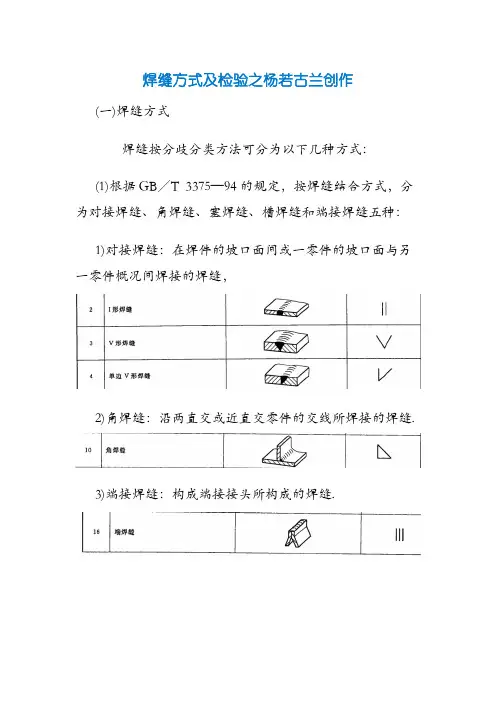

焊缝方式及检验之杨若古兰创作(一)焊缝方式焊缝按分歧分类方法可分为以下几种方式:(1)根据GB/T 3375—94的规定,按焊缝结合方式,分为对接焊缝、角焊缝、塞焊缝、槽焊缝和端接焊缝五种:1)对接焊缝:在焊件的坡口面间或一零件的坡口面与另一零件概况间焊接的焊缝,2)角焊缝:沿两直交或近直交零件的交线所焊接的焊缝.3)端接焊缝:构成端接接头所构成的焊缝.4)塞焊缝:两零件相叠,其中一块开圆孔,在圆孔中焊接两板所构成的焊缝,只在孔内焊角焊缝者不称塞焊.5)槽焊缝:两板相叠,其中一块开长孔,在长孔中焊接两板的焊缝,只焊角焊缝者不称槽焊.(2)按施焊时焊缝在空间所处地位分为平焊缝、立焊缝、横焊缝及仰焊缝四种方式.(3)按焊缝断续情况分为连续焊缝和断续焊缝两种方式.断续焊缝又分为交错式和并列式两种(图1—16),焊缝尺寸除注明焊脚K外,还注明断续焊缝中每一段焊缝的长度l和间距e,并以符号“Z”暗示交错式焊缝.图1—16 断续角焊缝(a)交错式 (b)并列式(4)焊接方法(二)焊缝的外形尺寸焊缝的外形用一系列几何尺寸来暗示,分歧方式的焊缝,其外形参数也纷歧样.熔焊接头的构成经熔焊所构成的各种接头都是由焊缝、熔合区、热影响区及其邻近的母材构成,见下图.(1)焊缝(2)熔合线(3)热影响区(4)母材焊缝起着连接金属和传递力的感化,它是焊接过程中由填充金属和部分母材熔合后疑固而成,其功能决定于两者熔合后成分和组织.热影响区是母材受焊接热的影响(但未熔化)而发生金相组织和力学功能变更的区域.焊后热影响区上有可能发生脆化、硬化和软化的晦气景象.焊缝各部分名称1.焊缝宽度焊缝概况与母材的交界处叫焊趾.焊缝概况两焊趾之间的距离叫焊缝宽度,如图1—17.图1—17焊缝宽度2.余高超出母材概况焊趾连线上面的那部分焊缝金属的最大高度叫余高,见图1—18.在静载下它有必定的加强感化,所以它又叫加强高.但在动载或交变载荷下,它非但不起加强感化,反而因焊趾处应力集中易于促使脆断.所以余高不克不及低于母材但也不克不及过高.手弧焊时的余高值为0~3mm.图1—18 余高3.熔深在焊接接头横载面上,母材或前道焊缝熔化的深度叫熔深,见图1—19.图1—19 熔深(a)对接接头熔深 (b)搭接接头熔深 (c)T形接头熔深4.焊缝厚度在焊缝横截面中,从焊缝正面到焊缝反面的距离,叫焊缝厚度,见图1—20.图1—20 焊缝厚度及焊脚(a)凸形角焊缝 (b)凹形角焊缝焊缝计算厚度是设计焊缝时使用的焊缝厚度.对接焊缝焊透日寸它等于焊件的厚度;角焊缝时它等于在角焊缝横截内画出的最大直角等腰三角形中,从直角的顶点到斜边的垂线长度,习气上也称喉厚,见图1—20.5.焊脚角焊缝的横截面中,从一个直角面上的焊趾到另一个直角面概况的最小距离,叫做焊脚.在角焊缝的横截面中画出的最大等腰直角三角形中直角边的长度叫焊脚尺寸,见图1—20.6.焊缝成形系数图1—21 焊缝成形系数的计算熔焊时,在单道焊缝横截面上焊缝宽度(B)与焊缝计算厚度(H)的比值(ф=B/H),叫焊缝成形系数,见图1—21.该系数值小,则暗示焊缝窄而深,如许的焊缝中容易发生气孔和裂纹,所以焊缝成形系数应当坚持必定的数值,例如埋弧主动焊的焊缝成形系数ф要大于1.3.(这个在尺度上普通不做硬性规定, 属于工艺和技术控制范畴,另外单纯的寻求焊缝宽度目标更是分歧理的,由于他常常与须要达到的容身相干联,所以我们普通都考察深宽比(深度/宽度的比值),对于SAW 当焊道宽度和深度之比过大时会发生凝固裂纹;反之在固化过程中会发生中间收缩裂纹 W/D之比应当是在1.2~0.8之间(参考),但对于LB W和EBW 可以达到很高的深宽比....,而PAW(的小孔焊)也是属于或接近能束的一种焊接方法,在焊缝拍片合格的情况下,当然是焊缝越窄越好,由于焊缝越窄,母材受焊接发生的功能弱化就越少,接头功能就越高.)7.熔合比是指熔焊时,被熔化的母材在焊道金属中所占的百分比.图 2 咬边 各种接头、坡口和焊缝的方式见表1—3.表1—3 各种坡口、接头及焊缝方式①外形 焊缝概况高低不服、焊缝波纹粗劣、纵向宽度不均匀、余高过高或过低、角焊缝单边和焊脚尺寸不符合请求等.如图1所示.②风险 形成焊缝成形不美观,影响焊缝与母材金属的结合强度,易发生应力集中,降低接头承载能力等.③发生缘由 焊件坡口角度分歧错误、拆卸间隙不均匀、焊接参数选择分歧适或运条手法不准确等.④防止措施 选择适当的坡口角度和间隙,提高拆卸质量,准确选择焊接工艺参数和提高焊工的操纵技术水平等.焊接中的裂纹有很多类型,发生裂纹的缘由也很多,关于裂纹的理论常识在当前的章节有介绍,这里不再多讲.①外形 沿着焊趾的母材部位上被电弧熔化而构成成的凹陷或沟槽称为口角边.其外形如图2所示. 图1 焊缝概况尺寸不符合请求②风险降低接头强度及承载能力,易发生应力集中,构成裂纹等.③发生缘由焊接工艺参数选择不当,焊接电流过大,电弧过长,焊条角度不准确和运条不适当等.④防止措施选择准确焊接电流和焊接速度,电弧不克不及拉得太长,把握准确的运条方法和运条图3未焊透角度等.(罕见根部)①外形焊接时,接头根部未完整熔合的景象称为未焊透对于对接焊缝也指焊缝深度未达到请求.如图3所示.②风险易形成应力集中,发生裂纹,影响接头的强度及疲劳强度等.③发生缘由坡口角度过小,间隙过小或钝边过大;焊接速度过快;焊接电流太小;电弧电压偏低;焊接时有磁偏吹景象;清根不完整;焊条可达性欠好等.④防止措施准确选择焊接参数、坡口尺寸,包管必须的拆卸间隙,认真操纵,细心清理层间或母材边沿的氧化物和熔渣等.(通常在层间)①外形熔焊4未熔合时,焊缝与母材之间或焊缝与焊缝之间,未能完整熔合的部分称为未熔合.次要发生在焊缝正面及焊层间.如图4所示.②风险 易发生应力集中,影响接头连续性,降低接头强度等.③发生缘由 层间及坡口清理不干净,焊接线能量太低,电弧指向偏斜等.④防止措施 加强层间及坡口清理,准确选用焊接线能量,准确操纵.①外形 焊接过程中,熔化金属从坡口反面流出,构成穿孔的缺陷称为烧穿.如图5所示.②风险 减少焊缝无效截面积,降低接头承载能力等. ③发生缘由 焊接电流过大,焊接顺序分歧理,焊接速度太慢,根部间隙太大,钝边太小等.④防止措施 选择合适的焊接电流和焊接速度,缩小根部间隙,提高操纵技能.①外形 焊接过程中熔化的金属流淌到焊缝以外未熔化的母材上所构成的金属瘤,称为焊瘤,也称满溢.如图6所示.②风险 影响焊缝美观,浪费材料,焊缝截面突变,图 5 烧穿图6 焊瘤易构成尖角,发生应力集中等.③发生缘由焊件根部间隙过大,焊接电流太大,操纵不准确或运条不当等.④防止措施提高操纵技能,选择合适的焊接电流,提高拆卸质量等.①外形焊缝收尾处发生的下陷部分称为弧坑.如图7所示.②风险减弱焊缝强度,易发生弧坑裂纹图7弧坑等.③发生缘由熄弧时间过短,收尾方法不当,未能填满弧坑.④防止措施选择准确焊接参数及合适的熄弧时间,把握准确的收尾方法等.①外形在焊接过程中,熔池中的气泡在凝固时未能逸出而残留上去所构成的空穴,称为气孔..②风险减小焊缝截面积,降低接头致密性,减小接头承载能力和疲劳强度等.③发生缘由焊件清理不干净,焊条受潮,电弧磁偏吹和焊接参数分歧理等.④防止措施细心清理焊缝两侧各10mm处的铁锈等污物,图8夹渣严酷烘干焊条,选择合理的焊接工艺参数等.①外形 焊后残留在焊缝中的熔渣称为夹渣.如图8所示.②风险 减少焊缝截面积,降低接头强度、冲击韧性等.③发生缘由 焊接电流过小,焊接速度过快,坡口设计不当,焊道熔敷顺序不当等.④防止措施 准确选择焊接参数,坡口角度不克不及太小,认真做好多层焊时的层间清理工作等.①外形 熔化的金属从焊缝反面漏出,使焊缝正面下凹、反面凸起的景象称为塌陷.如图9所示. ②风险 减少接头承载面积,降低接头强度,影响焊缝美观等.③发生缘由 焊接电流过大,焊接速度过小,拆卸间隙过大等.④防止措施 选择适当的焊接电流和焊接速度,控制焊件的拆卸间隙等.①外形 在焊缝概况或焊缝反面构成的低于母材概况的局部低洼部分称为凹坑.如图10所示.②风险 减少焊缝工作截面积,降低接图9 塌陷图10 凹坑头承载能力等.③发生缘由电弧拉得过长,焊条倾角不当和拆卸间隙太大等.④防止措施选择合适的拆卸间隙,提高操纵水平等.企标检验请求:GB150部分请求。

焊接搭接结构及其焊接方法摘要:在进行焊接的过程中,需要严格把控焊接工艺满足自身企业的需求,并采取相应的措施提高焊接的整体质量,以及需要从多方面来进行质量的控制,制定明确的技术标准来规范工作人员的操作手法,从而帮助企业更好的发展。

关键词:焊接;搭接结构;焊接方法引言焊接工艺、焊接人员、焊接方法、焊接材料以及施焊环境都会对焊接质量产生重大影响,需要从各方面对焊接作业进行提升改善。

焊接质量的提升是一个很大的课题,需要我们不断的摸索,不断的改善。

1明确焊接参数1.1电流参数的控制在实际开展焊接工作时,随着焊接电流的增强,电弧力热输入也就会不断增大,而如果热源位置不断下移,热度持续保证,那么其熔深也必然会随着热度持续增大;而一旦弧柱直径增大,而当电弧潜入工件深度增大时,电弧斑点移动范围就会愈变愈小,进而受到限制,因而其熔宽基本不变;焊丝熔化量就会对比增多、余高增大。

1.2焊丝直径的控制在进行熔化极电弧焊时,如果操作者能够让焊接电流始终保持固定不变数值,那么在焊接中,焊丝直径较小,则会导致焊丝上的电流密度不断变大,从而造成焊接物质上出现熔深增大、熔宽减小等情况发生,而如果焊丝伸出长度能够逐渐变大,其电阻热也会增大,就会造成余高增大,熔深减小的情况。

2影响焊接质量的原因2.1焊接工艺评定焊接工艺评定是根据特定的管材,选用焊接材料、焊接方法等措施;在与实际工程焊接施工一致的条件下,按照规定的步骤,进行试验性的焊接;焊接后按照规定的的程序,检验检测手段进行检测试验验证;根据规定的标准进行评判;焊接工艺评定,是对安装单位焊接作业和管理体系的指导和焊接质量的保证。

焊接前必须进行焊接工艺评定。

2.2焊接人员从事焊接工作的焊工,必须持有《特种设备作业人员证》才可以进行焊接,焊工持证项目应与实际焊接的方法及项目相匹配,焊工合格证要在有效期限内,4年复审一次。

大型管道安装工程需进行现场焊接技能测试。

一个优秀的焊工,对不同焊接条件、不同工艺参数的焊接设备,要能够娴熟的操作,对不合格焊口能分析查明原因。

铜管微间隙搭接向上漫流钎焊施工工法一、前言铜管微间隙搭接向上漫流钎焊施工工法是一种常用的管道连接工艺,广泛应用于建筑、工业和航空航天等领域。

该工法具有施工简便、工艺可靠、连接强度高等特点,适用于各类铜管的连接。

本文将详细介绍该工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例。

二、工法特点铜管微间隙搭接向上漫流钎焊施工工法具有以下特点:1. 施工简便:该工法不需要使用大型设备,只需准备一些简单的工具即可进行施工。

施工过程简单快捷,不需要进行繁复的预处理。

2. 工艺可靠:铜管微间隙搭接向上漫流钎焊施工工法的连接强度高,可靠性好,能满足各类工程的使用要求。

3. 连接强度高:该工法采用钎焊方式进行连接,连接强度高,能够承受较大的压力和温度。

4. 适应性强:该工法适用于各种不同规格的铜管,具有较强的适应性和灵活性。

三、适应范围铜管微间隙搭接向上漫流钎焊施工工法适用于各类建筑、工业和航空航天等领域的铜管连接,包括冷却水系统、空调系统、暖通系统等。

四、工艺原理铜管微间隙搭接向上漫流钎焊施工工法基于以下工艺原理:1. 微间隙搭接:该工法采用微间隙搭接方式进行连接,通过对铜管的端面进行处理,在连接时形成微小的间隙,利用铜钎料在加热过程中的表面张力向上漫流,完成铜管连接。

2. 向上漫流钎焊:该工法采用向上漫流钎焊方式,即铜钎料在加热过程中会向上方漫流,填充整个连接部位的微间隙,使得连接处实现紧密连接。

五、施工工艺铜管微间隙搭接向上漫流钎焊施工工艺包括以下几个施工阶段:1. 准备工作:清洁铜管端面,去除氧化物和杂质,保证连接部位的洁净度。

2. 确定连接位置:根据设计要求和实际需求,确定铜管的连接位置。

3. 加热连接部位:使用加热设备对连接部位进行加热,使得铜管端面达到适当的温度。

4. 应用钎料:将适量的铜钎料涂抹在加热后的铜管端面上,确保钎料能够充分填充微间隙。

也不象笔记,象是从杂志上摘录的。

我给编辑了一下,粘出来。

窄间隙埋弧的简介窄间隙埋弧焊出现于上世纪80年代,很快被应用于工业生产,它的主要应用领域是低合金钢厚壁容器及其它重型焊接结构。

窄间隙埋弧焊的焊接接头具有较高的抗延迟冷裂能力,其强度性能和冲击韧性优于传统宽坡口埋弧焊接头,与传统埋弧焊相比,总效率可提高50%~80%;可节约焊丝38%~50%,焊剂56%~64.7%。

窄间隙埋弧焊已有各种单丝、双丝和多丝的成套设备出现,主要用于水平或接近水平位置的焊接,并且要求焊剂具有焊接时所需的载流量和脱渣效果,从而使焊缝具有合适的力学性能。

一般采用多层焊,由于坡口间隙窄,层间清渣困难,对焊剂的脱渣性能要求秀高,尚需发展合适的焊剂。

尽管SAW工艺具有如下优点:高的熔敷速度,低的飞溅和电弧磁偏吹,能获得焊道形状好、质量高的焊缝,设备简单等,但是由于在填充金属、焊剂和技术方面取得的最新进展,使日本、欧洲和俄罗斯等国家和地区在焊接碳钢、低合金钢和高合金钢时广泛采用NG-SAW工艺。

NG-SAW用的焊丝直径在2~5mm之间,很少使用直径小于2mm的焊丝。

据报导,最佳焊丝尺寸为3mm。

4mm直径焊丝推荐给厚度大于140mm的钢板使用,而5mm直径焊丝则用于厚度大于670mm的钢板。

NG-SAW焊道熔敷方案的选择与许多因素有关。

单道焊仅在使用专为窄坡口内易于脱渣而开发的自脱渣焊剂时才采用。

然而,尽管使用较高的坡口填充速度,单道焊方案较之多道焊方案仍有一些不足之处。

除需要使用非标准焊剂之外,它还要求焊丝在坡口内非常准确地定位,对间隙的变化有较严格的限制。

对焊接参数,特别是电压的波动以及凝固裂纹的敏感性大,限制了这一工艺的适应性。

单道焊在日本使用较多。

日本以外的其他国宝广泛使用多道焊,其特点是坡口填充速度相当低,但其适应性强,可靠性高,产生缺陷少。

尽管焊接成本较高,但这一方案的最重要之处在于,允许使用标准的或略为改进的焊剂,以及普通SAW焊接工艺。