定向凝固炉长晶原理及其电源

- 格式:pdf

- 大小:104.93 KB

- 文档页数:8

第1篇一、实验目的本次实验旨在研究定向凝固技术在金属材料制备中的应用,通过对单晶高温合金的定向凝固实验,探讨重力对合金凝固过程的影响,揭示合金凝固缺陷的形成机理,为航空发动机和燃气轮机叶片等关键部件的材料制备提供理论依据。

二、实验材料与设备1. 实验材料- 铝硅合金样品:由中国科学院金属研究所提供,用于定向凝固实验。

- 单晶高温合金样品:由中国科学院金属研究所提供,用于地面重力条件下的对照实验。

2. 实验设备- 定向凝固炉:用于在空间站内进行定向凝固实验。

- 显微镜:用于观察和分析样品的微观结构。

- X射线衍射仪:用于分析样品的晶体结构。

- 电子探针微分析(EPMA):用于分析样品的化学成分。

三、实验方法1. 空间站定向凝固实验- 将铝硅合金样品放入定向凝固炉中,设置合适的温度梯度,进行定向凝固实验。

- 实验过程中,通过实时监测样品的温度、压力等参数,确保实验过程的顺利进行。

2. 地面重力条件下的对照实验- 将单晶高温合金样品放入定向凝固炉中,在地面重力条件下进行定向凝固实验。

- 实验过程与空间站实验相同,但需注意控制实验过程中的重力影响。

3. 样品分析与比较- 将空间站实验样品和地面对照实验样品分别进行微观结构、晶体结构和化学成分分析。

- 通过对比分析,探讨重力对合金凝固过程的影响,揭示合金凝固缺陷的形成机理。

四、实验结果与分析1. 微观结构分析- 空间站实验样品的微观结构显示,气泡表面较少,内部气泡较多。

- 地面对照实验样品的微观结构显示,气泡表面较多,内部气泡较少。

2. 晶体结构分析- 空间站实验样品的晶体结构与地面对照实验样品相似,但空间站实验样品的晶粒尺寸略大。

3. 化学成分分析- 空间站实验样品和地面对照实验样品的化学成分基本一致。

五、结论与讨论1. 结论- 重力对合金定向凝固过程有显著影响,导致空间站实验样品的气泡分布与地面对照实验样品存在差异。

- 通过对比分析,揭示了重力在合金凝固过程中的作用机理,为解决合金凝固缺陷问题提供了理论依据。

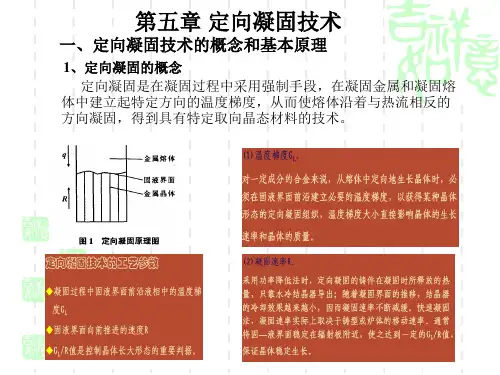

定向凝固技术1、定向凝固的研究状况定向凝固成形技术是伴随高温合金的发展而逐渐发展起来的,是在凝固过程中采用强制手段,在凝固金属和未凝固熔体中建立起特定方向的温度梯度,从而使熔体沿着与热流相反的方向凝固,以获得具有特定取向柱状晶的技术。

定向凝固技术很好的控制了凝固组织的晶粒取向,消除横向晶界,提高了材料的纵向力学性能,因而自美国普拉特·惠特尼航空公司采用高温合金定向凝固技术以来,这项技术得到广泛的应用。

1.1定向凝固理论的研究定向凝固理论的研究,主要涉及定向凝固中液-固界面形态及其稳定性,液-固界面处相变热力学、动力学,定向凝固过程晶体生长行为以及微观组织的演绎等,其中包括成分过冷理论、MS 界面稳定性、线性扰动理论、非线性扰动理论等。

从Chalmers[1]等的成分过冷理论到Mullins[2]等的界面稳定动力学理论(MS理论),人们对凝固过程有了更深刻的认识。

下面主要分析一下成分过冷理论和界面稳定性理论。

(1)成分过冷理论成分过冷理论是针对单相二元合金凝固过程界面成分的变化提出的,如对于平衡分配系数小于1的合金在冷却下来时,由于溶质在固相和液相中的分配系数不同,溶质原子随着凝固的进行,被排挤到液相中去,并形成一定的浓度梯度,与这种溶质梯度相对应的液相线温度与真实温度分布之间有不同的值,其差值大于零时,意味着该部分熔体处于过冷状态,有形成固相的可能性而影响界面的稳定性。

Chalmers等人通过分析得出了成分过冷的判据,确定了合金凝固过程中固液界面前沿的形态取决于两个参数:GL/v和GL·v,即分别为界面前沿液相温度梯度和凝固速度的商和积。

前者决定了界面形态,而后者决定了晶体的显微组织(即枝晶间距或晶粒大小)[3]。

成分过冷理论能成功的判定无偏析特征的平面凝固的条件,避免胞晶或枝晶的生成。

但是成分过冷理论只考虑了温度梯度和浓度梯度这两个具有相反效应的因素对界面稳定性的影响,忽略了非平面界面的表面张力、凝固时的结晶潜热及固相中温度梯度等的影响。

蓝宝石长晶炉工作原理蓝宝石长晶炉是一种用于合成蓝宝石晶体的设备。

蓝宝石是一种非常珍贵的宝石,具有美丽的蓝色和高硬度。

它在珠宝制作、光学仪器和电子设备等领域有着广泛的应用。

而蓝宝石长晶炉就是通过特定的工作原理来合成蓝宝石晶体的装置。

蓝宝石长晶炉的工作原理可以分为以下几个步骤:第一步是原料准备。

蓝宝石晶体的合成原料主要是氧化铝和少量的氧化铬。

这些原料需要经过精细的处理和混合,以确保合成出的蓝宝石晶体具有高纯度和理想的颜色。

第二步是炉体装配。

蓝宝石长晶炉由炉体、电热丝和温度控制系统等组成。

炉体通常采用石英材料制成,因为石英具有良好的耐高温性能和化学稳定性。

第三步是炉体预热。

在合成蓝宝石晶体之前,需要将炉体进行预热,以确保温度的稳定和均匀。

预热的温度通常比合成过程中所需的温度低一些,以避免炉体受到过大的热冲击。

第四步是充填原料。

经过预热的炉体需要在一定条件下进行充填原料。

充填原料的过程需要保持炉体的密封性,避免气体的泄漏。

充填原料的质量和均匀性对蓝宝石晶体的品质有着重要的影响。

第五步是加热和保温。

在充填原料后,蓝宝石长晶炉开始进行加热和保温。

加热过程需要控制加热速率和温度梯度,以避免晶体生长过快或过慢。

保温的目的是使晶体在合成过程中保持稳定的温度和压力条件。

第六步是晶体生长。

在加热和保温过程中,蓝宝石晶体开始逐渐生长。

晶体生长的速度和方向受到多种因素的影响,包括温度、压力、原料浓度和炉体结构等。

蓝宝石晶体的生长速度通常较慢,需要经过长时间的持续生长。

第七步是冷却和取出。

当蓝宝石晶体生长到所需的尺寸后,需要进行冷却和取出。

冷却的速度和温度梯度也需要进行控制,以避免晶体的热应力和裂纹。

取出晶体后,还需要进行后续的加工和打磨,以获得光滑和透明的蓝宝石晶体。

蓝宝石长晶炉的工作原理是一个复杂的过程,需要精确的温度控制、原料处理和炉体设计等方面的技术。

通过合理的工艺参数和操作方法,可以获得高质量的蓝宝石晶体。

蓝宝石长晶炉的应用不仅推动了珠宝和光学仪器等领域的发展,也为科研机构和生产企业提供了重要的实验设备。

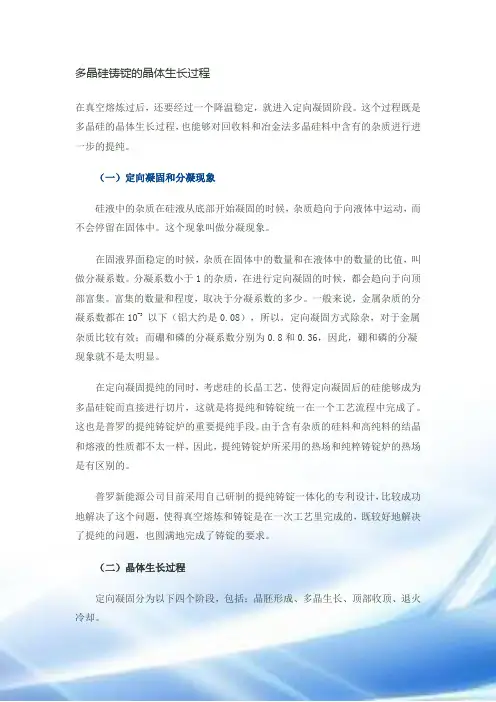

定向凝固制备铸造多晶硅的原理及应用综述摘要:阐述了介绍了定向凝固应用于硅材料的理论基础,论述了近年来定向凝固制备技术在杂质提纯和晶体生长的研究进展,提出了定向凝固制备铸造多晶硅研究现状和存在的问题。

展望今后的发展前景,认为新型的定向凝固技术制备出的硅锭在杂质含量、晶体结构方面均优于传统凝固技术,应积极改善定向凝固技术,以制备高品质的太阳能硅材料。

关键词定向凝固;铸造多晶硅;杂质和缺陷;转化效率晶体硅太阳能电池包括单晶电池和多晶电池2种,多晶电池的市场份额占到一半以上,商业化的多晶电池效率可以达到14%左右[1]。

实验条件下,多晶电池的最高转化效率达到20.30左右,多晶电池的效率虽然略低于单晶电池1%~2%,但多晶电池制造成本低、环境污染小,仍有很高的性价比和市场[2]。

近年来,由于技术改良、电池效率提高及生产成本下降等有利因素,因而大大促进了多晶电池应用技术的发展,也使业内专家学者给予了多晶电池制备技术更多研究和关注[3]。

影响多晶电池转换效率主要有2个方面:一是多晶硅铸锭的纯度,即使材料中含有少量的杂质,对电池的光电性能就有很大的影响[4];二是尽量减少材料中各种缺陷,多晶硅铸锭中的晶界、位错与杂质聚集成载流子复合中心,大大的降低了多晶电池效率。

由以上表述可知,要提高多晶电池的效率,必须围绕提高材料纯度和降低材料缺陷的技术进行研究,而定向凝固技术正是制备硅晶体材料的典型应用。

定向凝固技术开始只用于传统的高温合金研制,经过几十年的发展,它已经是一种成熟的材料制备技术[5]。

定向凝固技术在多晶硅铸造主要是控制晶体生长和杂质提纯2方面的应用。

定向凝固技术可以很好地控制组织的晶面取向,消除横向晶界,获得大晶粒或单晶组织,提高材料的力学性能[6]。

同时,定向凝固可生成按照一定晶面取向、排列整齐的晶体结构,由于分凝系数的不同,杂质凝聚于晶界和铸锭上方,对材料起到提纯作用。

1. 基本原理多晶硅铸锭实际上就是由定向排列的柱状晶体组合形成,形成的理论基础就是定向凝固原理。

多晶硅铸锭的晶体生长过程在真空熔炼过后,还要经过一个降温稳定,就进入定向凝固阶段。

这个过程既是多晶硅的晶体生长过程,也能够对回收料和冶金法多晶硅料中含有的杂质进行进一步的提纯。

(一)定向凝固和分凝现象硅液中的杂质在硅液从底部开始凝固的时候,杂质趋向于向液体中运动,而不会停留在固体中。

这个现象叫做分凝现象。

在固液界面稳定的时候,杂质在固体中的数量和在液体中的数量的比值,叫做分凝系数。

分凝系数小于1的杂质,在进行定向凝固的时候,都会趋向于向顶部富集。

富集的数量和程度,取决于分凝系数的多少。

一般来说,金属杂质的分凝系数都在10-3以下(铝大约是0.08),所以,定向凝固方式除杂,对于金属杂质比较有效;而硼和磷的分凝系数分别为0.8和0.36,因此,硼和磷的分凝现象就不是太明显。

在定向凝固提纯的同时,考虑硅的长晶工艺,使得定向凝固后的硅能够成为多晶硅锭而直接进行切片,这就是将提纯和铸锭统一在一个工艺流程中完成了。

这也是普罗的提纯铸锭炉的重要提纯手段。

由于含有杂质的硅料和高纯料的结晶和熔液的性质都不太一样,因此,提纯铸锭炉所采用的热场和纯粹铸锭炉的热场是有区别的。

普罗新能源公司目前采用自己研制的提纯铸锭一体化的专利设计,比较成功地解决了这个问题,使得真空熔炼和铸锭是在一次工艺里完成的,既较好地解决了提纯的问题,也圆满地完成了铸锭的要求。

(二)晶体生长过程定向凝固分为以下四个阶段,包括:晶胚形成、多晶生长、顶部收顶、退火冷却。

晶胚形成在熔炼过后,要把硅溶液的温度降低到1440℃左右,并保持一段时间,然后,使坩埚底部开始冷却,冷却到熔点以下6-10℃左右,即1404-1408℃左右。

RDS4.0型的炉体降低底部温度的方法是降低底部功率,和逐渐打开底部热开关的方式。

和常规铸锭炉的提升保温体和加热体方式相比,由于不存在四周先开始冷却然后才逐步到中央的过程,因此,底部温度要均匀得多。

铸锭时,底部红外测温的数据不完全是硅液底部的温度,因为,该测点和坩埚底部的硅液还隔了至少一层坩埚,因此,红外温度仅能参考,还是要根据每台炉子各自的经验数据。

长晶炉是一种用于半导体材料生长的设备。

半导体材料是用于制造电子器件(如集成电路)的重要材料。

长晶炉利用炉内的高温环境,通过熔融原料,使其逐渐结晶,形成单晶材料。

长晶炉通常由一个炉膛和控制系统组成。

炉膛内通过加热元件提供高温环境,通常使用电炉或者气体加热。

原料通常以固体或者粉末的形式放入炉膛,并通过加热使其熔融。

然后,在适当的温度梯度下,原料开始结晶,形成单晶材料。

结晶的过程通常需要控制熔融状态和结晶速度等参数,以确保获得高质量的单晶材料。

长晶炉在半导体行业中具有广泛的应用。

在半导体制造过程中,长晶炉用于生长硅晶棒,这是制造大部分半导体器件的基本材料。

此外,长晶炉也可以用于生长其他半导体材料,如锗、砷化镓等。

通过长晶炉生长出来的单晶材料具有优异的电子性能和结构一致性,对于制造高性能的半导体器件至关重要。

因此,长晶炉在半导体行业中扮演着重要的角色。

高温合金真空熔炼定向凝固设备研发建设方案一、实施背景随着航空航天、能源等领域对高温合金材料性能要求的不断提高,高温合金真空熔炼定向凝固技术成为一种有效的材料制备方法。

然而,目前国内高温合金真空熔炼定向凝固设备存在一些技术瓶颈,如设备能耗高、生产效率低、产品性能不稳定等,制约了我国高端制造业的发展。

因此,开展高温合金真空熔炼定向凝固设备研发建设具有重要的现实意义和战略意义。

二、工作原理高温合金真空熔炼定向凝固设备主要由真空熔炼炉、定向凝固炉、控制系统和辅助设备组成。

其工作原理是在高真空环境下,将合金材料加热至熔点以上,进行熔炼;然后通过控制系统精确控制熔炼温度和冷却速度,使合金在定向凝固过程中形成特定晶体结构,提高材料性能。

具体来说,该设备采用感应加热方式进行熔炼,利用热交换方式进行冷却;同时采用计算机控制系统对整个熔炼和定向凝固过程进行实时监控和调整。

三、实施计划步骤1.开展市场调研和需求分析,确定设备研发目标和功能需求。

2.设计设备整体结构和控制系统,制定技术方案和实施计划。

3.按照设计方案采购设备和材料,组织设备制造和装配。

4.进行设备调试和性能测试,确保设备达到预期性能指标。

5.开展工艺试验和技术验证,优化设备工艺参数和操作流程。

6.结合市场需求,进行批量生产和推广应用,提高设备市场占有率。

四、适用范围该高温合金真空熔炼定向凝固设备适用于航空航天、能源等领域的高温合金材料制备。

具体应用包括:高温合金母合金熔炼、高温合金叶片定向凝固、高温合金棒材和板材定向凝固等。

同时,该设备还可用于有色金属和特殊合金的熔炼和定向凝固制备。

五、创新要点1.采用了高真空熔炼和定向凝固技术,提高了材料性能和稳定性。

2.采用了感应加热方式和热交换冷却方式,提高了设备效率和产品品质。

3.采用了计算机控制系统,实现了设备的智能化和自动化控制。

4.设备结构紧凑、操作简便、维护方便,降低了生产成本和维护难度。

六、预期效果1.提高高温合金材料的性能和稳定性,满足高端制造业的发展需求。

定向凝固与单晶材料制备定向凝固是一种用来制备单晶材料的重要方法。

单晶材料具有统一的晶体结构和尺寸,其物理、化学和力学性能均优于多晶材料。

因此,单晶材料在电子、光电子、航空航天等领域具有广泛的应用前景。

定向凝固技术是通过控制晶体在凝固过程中的生长方向,使晶体的结构保持一致。

该技术通常使用的方法是通过向凝固相中引入定向凝固器,通过控制温度梯度和晶体生长速度来实现晶体的定向生长。

定向凝固技术的核心是控制晶界运动以及晶体生长速度。

定向凝固技术的发展可以追溯到19世纪末。

当时,许多科学家致力于研究晶体生长的机理和规律。

20世纪50年代,随着单晶硅的大规模应用,定向凝固技术得到了广泛的应用。

目前,定向凝固技术已成为制备高质量单晶材料的主要方法之一在定向凝固过程中,温度梯度是关键因素之一、温度梯度的控制直接影响晶体的生长方向和生长速度。

通常,温度梯度越高,晶体生长速度越快,但容易导致杂质和缺陷的引入。

因此,在定向凝固中,需要合理调控温度梯度,以获得高质量的单晶材料。

另一个重要的因素是晶界运动。

晶界是指两个不同晶体之间的界面。

在定向凝固中,晶界的运动是通过控制材料中的缺陷和杂质的形成和扩散来实现的。

通过引入合适的控制材料中的缺陷和杂质的方法,可以有效地控制晶界的运动,从而实现单晶材料的制备。

定向凝固技术可以应用于多种材料的制备。

最常用的材料之一是金属材料。

金属单晶材料具有优异的力学性能和热传导性能,在航空航天和汽车制造等领域有重要应用。

此外,定向凝固技术还可以用于制备半导体材料和光学材料等各种功能材料。

总之,定向凝固是一种制备单晶材料的重要方法。

通过控制温度梯度和晶体生长速度,可以实现晶体的定向生长。

定向凝固技术在多个领域有广泛的应用前景,对于提高材料的性能和开发新材料具有重要意义。

第三章定向凝固技术3.1定向凝固技术概论定向凝固技术是上世纪60年代,为了消除结晶过程中生成的横向晶界,从而提高材料的单向力学性能,而首先提出的。

目前,定向凝固技术被广泛应用于高温合金、磁性材料、单晶生长、自生复合材料的制备。

定向凝固技术的最主要应用是生产具有均匀柱状晶组织的铸件。

利用定向凝固技术制备的航空领域的高温合金发动机叶片,与普通铸造方法获得的铸件相比,它使叶片的高温强度、抗蠕变和持久性能、热疲劳性能得到大幅度提高。

对于磁性材料,应用定向凝固技术,可使柱状晶排列方向与磁化方向一致,大大改善了材料的磁性能。

用定向凝固方法得到的自生复合材料消除了其它复合材料制备过程中增强相与基体间界面的影响,使复合材料的性能大大提高。

定向凝固是指在凝固过程中采用强制手段,在凝固金属和未凝固金属熔体中建立起特定方向的温度梯度,从而使熔体沿着与热流方向相反的方向凝固,最终得到具有特定取向柱状晶的技术。

热流的控制是定向凝固技术中的重要环节,获得并保持单向热流是定向凝固成功的重要保证。

伴随着对热流控制技术的发展,定向凝固技术由最初的发热剂法(EP法)、功率降低法(PD法)发展到目前广泛应用的高速凝固法(HRS法)、液态金属冷却法(LMC法)何连续定向凝固法。

3.2 定向凝固的理论基础定向凝固是研究凝固理论和金属凝固规律的重要手段,定向凝固技术的发展直接推动了凝固理论的发展。

从Chalmers等的成分过冷到Mullins的界面绝对稳定动力学理论,人们对凝固过程有了更深刻的认识。

在定向凝固过程中,随着凝固速度的增加,固液界面的形态由低速生长平面晶→胞晶→枝晶→细胞晶→高速生长的平面晶变化。

无论是那一种固液界面形态,保持固液界面的稳定性对材料的制备和材料的力学性能非常重要。

因此固液界面稳定性是凝固过程中一个非常重要的科学问答题。

低速生长的平面晶固液界面稳定性可以用成分过冷理论来判定,高速生长的平面晶固液界面稳定性可以用绝对稳定理论来判定。

定向凝固炉长晶原理及其电源

1、固相形成的驱动力

G = H-TS

两相平衡的条件是ΔG =0 或Gliquid = Gsolid

HL-TSL = HS -TSS

则ΔH = TΔS

在熔点Tc,有ΔSC=ΔH/TC

ΔG = ΔH-TΔS

C =ΔH-TΔH/TC = ΔH(1- T/TC

)

引入 ΔT = TC - T 称为“过冷度”,有

ΔG =ΔH·ΔT/T

C

ΔH称为相变潜热,对于给定物质,具有定值。

可以看出,对T<TC的情况,GL>GS相变将向晶态方向进行,所

以熔体中固相形成的驱动力ΔG依赖于过冷度。

2、成核

①均匀成核

晶核在亚稳相中形成时,可把体系的吉布斯自由能变化看成两

项:新相形成时体系自由能的变化(ΔGV<0);以及新相形成时新相

与旧相界面的表面能(ΔGS>0)。

设球形晶核:ΔG =﹣(4π/3)r3ΔG0v +4πr2ΔG0s -------(1)

达到平衡时dG/dr = 0,得核化条件:2ΔG0s- rΔG0v = 0

可得晶核稳定存在的临界半径rC = 2ΔG0s/ΔG0v -----------------(2)

将(2)带入(1)得:ΔGmax = 16/3·π(ΔG0s)3/(ΔG0v)2 =ΔG

c

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.cn

(图一)

r>rC时,ΔG下降,晶核才稳定存在,影响成核的外因主要是过

冷度。

②非均匀成核

(图二)

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.cn

ΔGc′ = ΔGcf(θ)

f(θ)= (1-cosθ)2(2 + cosθ)/4

当θ<180°,﹣1< cosθ<1时,ΔGc′<ΔGc,这意味着在基

底平面上形成晶核时所需要的形成功小于在自由空间形成球形晶核

所需要的形成功,也即是说,非均匀核化比均匀核化易实现。

定向凝固炉中,硅熔体在陶瓷坩埚容器底部形成晶核,属于非均

匀成核。

3、成核速率

匀态成核速率受两个因素的控制:一是相变过程中核胚的形成几

率WP,一是扩散过程中分子向核胚跃的几率。

WP = n0exp(﹣GC/kT),n0为单位体积内的分子数。

WD = D0exp(GD/kT),D0为扩散频率因子。

因此均态成核速率Nr = WP·WD = C0exp [(﹣Gc/kT)+ GD/kT ],

C0 = n0 D0。

由ΔG = ΔH·ΔT/TC,可知成核速率随过冷度的变化如图:

(图三)

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.cn

非均态成核速率N*r = C*0exp (﹣G*c/kT + GD/kT ),C*0 = n*0 D

0

以上用形象的,宏观的方法处理成核问题,若体系具有很大的过

冷度时,晶核的形成应当根据原子的观点确定。

4、界面稳定性

形成晶核后,就形成了固-液界面。界面的稳定性主要与两个因素

有关:(A)温度梯度,(B)浓度梯度。

(1)温度梯度

(图四)

(图五)

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.cn

正温度梯度下,一旦偶然发生局部凸出生长,则进入了高于T

m

的高温区而被熔化,生长界面保持为平滑面。

负温度梯度下,凸出部分进入比Tm更低的低温区,更加快突出

部分的快速生长,结果就导致了胞状组织或枝晶的形成。

定向凝固炉中晶体的生长始终保持正温度梯度。

(2)浓度梯度

当生长体系中含有杂质元素时,会产生分凝效应。经试验测得,

在晶体硅中杂质的浓度CS小于液体中的浓度Cl,随着晶面生长前移,

界面前沿该元素的浓度将提高,该元素浓度的提高一般会使凝固点下

降。这时界面前沿液体中T1为液相线的温度分布,即靠近界面液相

线温度下降,T1′是实际温度分布,即为上述的正温度梯度。在界面

前沿有一个区域,实际温度T1′小于液相线温度T1,造成界面前出

现过冷现象。如果正温度梯度非常大,如图T2,则不会产生过冷现

象。

(图六)

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.cn

(图七)

5、相图在晶体生长中的应用

杂质的分配系数K0,K0 = CSolid/ Cliquid

硅中所有的杂质都是K0<1。如图示,P点对应组成的硅原料置

于陶瓷坩埚中,用石墨电阻加热溶解。随着DS块的散热和隔热笼的

打开,底部温度下降,当降至凝固点时,就会有N点所对应的固相

析出。此时,固相中杂质含量就低于原料中杂质的含量,而液相中杂

质含量则高于原料中的含量。全部凝固后,重新提高温度,使固体熔

化,重复上述步骤,可以达到重新提纯的目的。

我们看到在长晶结束的前一步骤,温度不降反升,就是为了重新

提纯,在有的炉子,这一步骤温度是降的,这样做的目的是为了加快

凝固速率。

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.cn

(图八)

DS石墨炉电源:

1. 采用低压大电流供电

已知AC电压V=25V,电流I=3800A,所以

P=√3×25×3800=165KVA

DSS的平均功率和峰值功率

tt

tU

P

offon

onm

R+•=2

2

平均

RUPm2

2

=

峰值

2. 采用多阶梯时间﹑温度可调程序升温

3. 电源用光学温度控制

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.cn

(图九)

PDF 文件使用 "pdfFactory Pro" 试用版本创建 www.fineprint.cn