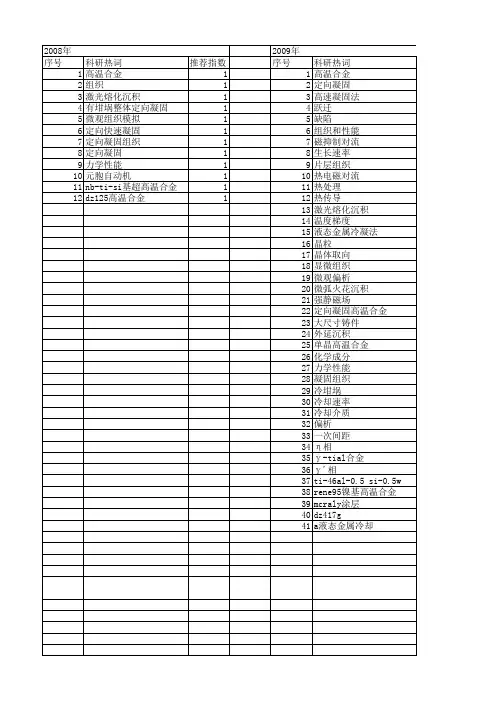

DZl25高温合金定向凝固中的枝晶竞争生长及溶质分布模拟

- 格式:pdf

- 大小:477.04 KB

- 文档页数:6

Ni-Cr二元合金焊接熔池中柱状枝晶生长模拟占小红;董志波;魏艳红;王勇【期刊名称】《中国有色金属学报》【年(卷),期】2009(019)008【摘要】通过构建元胞自动机与有限差分耦合的CA-FD(cellular automaton-finite difference)模型,实现Ni-Cr二元合金焊接熔池柱状枝晶生长过程的模拟,研究熔池边缘柱状晶的生长过程以及该过程中的溶质浓度分布形态.模拟结果再现了焊接熔池中二次、三次枝晶的生长,枝晶间的竞争生长以及晶界偏析等微观现象.基于模拟结果深入分析了焊接熔池中枝晶生长的特点,同时对溶质浓度场进行了定量分析.对模拟结果的分析表明,焊接熔池中枝晶间竞争生长激烈,枝晶形态复杂,枝晶偏析和晶界偏析显著.【总页数】6页(P1431-1436)【作者】占小红;董志波;魏艳红;王勇【作者单位】南京航空航天大学,材料科学与技术学院,南京,210016;哈尔滨工业大学,现代焊接生产技术国家重点实验室,哈尔滨,150001;南京航空航天大学,材料科学与技术学院,南京,210016;哈尔滨工业大学,现代焊接生产技术国家重点实验室,哈尔滨,150001;哈尔滨工业大学,现代焊接生产技术国家重点实验室,哈尔滨,150001【正文语种】中文【中图分类】TG111.4【相关文献】1.相场法模拟 Zn-Al 二元合金凝固过程中的枝晶生长∗ [J], 刘芳慧;高明2.相场法模拟强各向异性作用下二元合金枝晶生长 [J], 袁训锋;丁雨田3.PF-LBM模型模拟强迫对流对二元合金枝晶生长的影响 [J], 王智平;张辛健;路阳;冯力;朱昶胜;安灵敏4.强界面能各向异性下二元Ni-Cu合金枝晶生长过程的相场法模拟 [J], 袁训锋;丁雨田5.二元合金三维枝晶生长的相场法数值模拟 [J], 朱昌盛;冯力;王智平;肖荣振因版权原因,仅展示原文概要,查看原文内容请购买。

基于CAFE模型的镍基合金定向凝固过程显微组织模拟张璞;侯华;赵宇宏;靳玉春;赵宇辉;眭怀明【摘要】采用CAFE模型(Cellular automata finite element method)模拟第二代镍基高温合金CMSX4凝固过程中的晶粒生长,并探讨浇注温度和冷却速度对凝固组织的影响.结果表明:凝固开始时,首先在铸锭底部会形成一层取向随机的细小等轴晶,由于晶粒间的竞争生长,晶粒数目减小,晶粒尺寸增大,〈001〉晶向与热流方向偏离角较大的晶粒逐渐被偏离角较小的晶粒淘汰.浇注温度的提高会使晶粒尺寸变大、晶粒数目变小,而冷却速度的升高却会使晶粒尺寸变小,与理论分析一致.【期刊名称】《中国有色金属学报》【年(卷),期】2016(026)004【总页数】8页(P782-789)【关键词】镍基合金;CMSX4合金;CAFE法;定向凝固;组织演化【作者】张璞;侯华;赵宇宏;靳玉春;赵宇辉;眭怀明【作者单位】中北大学材料科学与工程学院,太原030051;中北大学材料科学与工程学院,太原030051;中北大学材料科学与工程学院,太原030051;中北大学材料科学与工程学院,太原030051;河北工业职业技术学院机电工程系,石家庄050091;扬州峰明金属制品有限公司,扬州225117【正文语种】中文【中图分类】TG146.15凝固过程的显微组织模拟是指在晶粒尺度上对铸件凝固过程进行模拟,通过对铸件凝固过程的微观模拟只需做少量实验即可预测铸件凝固组织和力学性能[1−3]。

CAFE模型是其中一种微观模拟方法,是GANDIN等[4−5]基于晶体凝固模型,在 CA方法中引入晶粒的晶体学取向和枝晶尖端生长动力学,并与有限元热流计算方法相结合,形成的元胞自动机−有限元模型。

其特征是:凝固区域首先用较粗的网格来计算温度场,在此网格内,划分成更细而均匀的节点,在其中采用CA模型进行形核与生长计算,CA节点是自动生成的。

该方法可以模拟外层等轴晶与柱状晶的竞争生长、柱状晶区的形成、晶粒边界的取向与热梯度之间的关系、柱状晶向等轴晶的 CET (Columnar to equiaxed transition)转变、在非等温温度场中的等轴晶粒的形状等[6−7]。

单晶高温合金定向凝固中螺旋选晶器选晶过程的模拟刘春涛1,李响妹1,王波1,2,任忠鸣1,张捷宇1(1. 上海大学上海市现代冶金与材料制备重点实验室上海200072;2. 内蒙古科技大学材料与冶金学院包头014010)摘要:采用宏观模型ProCAST和介观元胞自动机有限元模型(CAFE)研究了启晶器几何结构和螺旋选晶器在启晶器不同位置上对定向凝固过程中组织演变和取向偏差变化的影响。

通过研究发现:启晶器高度越高,能优化晶粒的取向偏差,而最终单晶的取向偏差由进入选晶器的晶粒分布和选晶器选晶决定;启晶器直径变化时,启晶器部分的平均取向偏差相差1o左右,但晶粒分布比较随机,影响进入选晶器中的晶粒分布;螺旋选晶器在启晶器不同位置上对晶粒分布影响很大,最终影响得到单晶的取向和高度。

关键词:定向凝固;取向偏差;模拟;选晶1 前言单晶高温合金在现代航空发动机、航天发动机和燃气涡轮热端部件中有重要应用,由于它消除了所有晶界从而去除了易产生的裂纹源,因此具有良好的持久寿命、低的蠕变速率和好的抗热疲劳性能[1]。

实际生产过程中单晶涡轮叶片由镍基合金制成,通过螺旋选晶器在定向凝固下铸造单晶[2]。

由于界面张力的各向异性,致使单晶高温合金生长中产生择优取向,多数面心立方的镍基高温合金以<001>为生长最快的择优方向。

单晶高温合金的性能是各向异性的,在单晶叶片的制备中要求具有最小弹性模量方向的<001>与最大载荷方向一致,以减少热循环应力。

同时,与<011>或<111>晶粒相比较,<001>晶粒具有更高的高温蠕变性能。

因此,控制单晶的取向偏差尽可能接近<001>方向是非常重要的。

近年来,数值模拟应用到预测组织演变和取向偏差变化的报道越来越多,Dong[3]提出了晶粒取向的选择和生产单晶叶片的技术。

Carter[4]等描述了熔模铸造中传热的热分析模型和枝晶生长的元胞自动机模型。

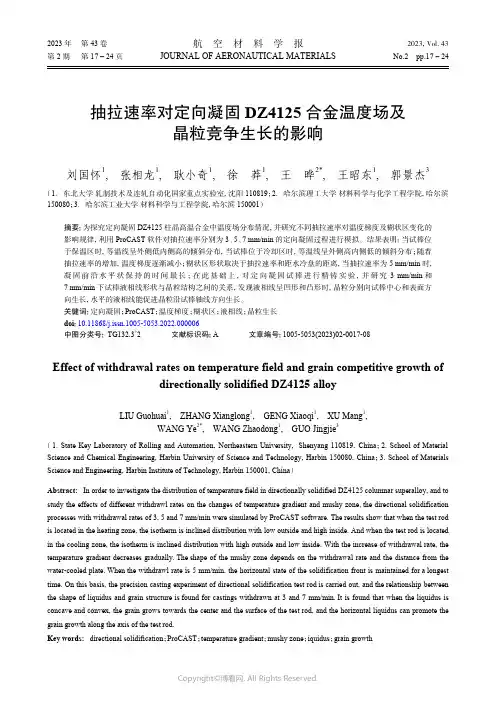

2023 年第 43 卷航 空 材 料 学 报2023,Vol. 43第 2 期第 17 – 24 页JOURNAL OF AERONAUTICAL MATERIALS No.2 pp.17 – 24抽拉速率对定向凝固DZ4125合金温度场及晶粒竞争生长的影响刘国怀1, 张相龙1, 耿小奇1, 徐 莽1, 王 晔2*, 王昭东1, 郭景杰3(1.东北大学 轧制技术及连轧自动化国家重点实验室, 沈阳 110819;2.哈尔滨理工大学 材料科学与化学工程学院, 哈尔滨150080;3.哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001)摘要:为探究定向凝固DZ4125柱晶高温合金中温度场分布情况,并研究不同抽拉速率对温度梯度及糊状区变化的影响规律,利用ProCAST软件对抽拉速率分别为3、5、7 mm/min的定向凝固过程进行模拟。

结果表明:当试棒位于保温区时,等温线呈外侧低内侧高的倾斜分布,当试棒位于冷却区时,等温线呈外侧高内侧低的倾斜分布;随着抽拉速率的增加,温度梯度逐渐减小;糊状区形状取决于抽拉速率和距水冷盘的距离,当抽拉速率为5 mm/min时,凝固前沿水平状保持的时间最长;在此基础上,对定向凝固试棒进行精铸实验,并研究3 mm/min和7 mm/min下试棒液相线形状与晶粒结构之间的关系,发现液相线呈凹形和凸形时,晶粒分别向试棒中心和表面方向生长,水平的液相线能促进晶粒沿试棒轴线方向生长。

关键词:定向凝固;ProCAST;温度梯度;糊状区;液相线;晶粒生长doi:10.11868/j.issn.1005-5053.2022.000006中图分类号: TG132.3+2 文献标识码:A 文章编号:1005-5053(2023)02-0017-08Effect of withdrawal rates on temperature field and grain competitive growth ofdirectionally solidified DZ4125 alloyLIU Guohuai1, ZHANG Xianglong1, GENG Xiaoqi1, XU Mang1,WANG Ye2*, WANG Zhaodong1, GUO Jingjie3(1. State Key Laboratory of Rolling and Automation,Northeastern University, Shenyang 110819,China;2. School of Material Science and Chemical Engineering,Harbin University of Science and Technology, Harbin 150080,China;3. School of Materials Science and Engineering,Harbin Institute of Technology, Harbin 150001,China)Abstract: In order to investigate the distribution of temperature field in directionally solidified DZ4125 columnar superalloy, and to study the effects of different withdrawl rates on the changes of temperature gradient and mushy zone, the directional solidification processes with withdrawal rates of 3, 5 and 7 mm/min were simulated by ProCAST software. The results show that when the test rod is located in the heating zone, the isotherm is inclined distribution with low outside and high inside. And when the test rod is located in the cooling zone, the isotherm is inclined distribution with high outside and low inside. With the increase of withdrawal rate, the temperature gradient decreases gradually. The shape of the mushy zone depends on the withdrawal rate and the distance from the water-cooled plate. When the withdrawl rate is 5 mm/min, the horizontal state of the solidification front is maintained for a longest time. On this basis, the precision casting experiment of directional solidification test rod is carried out, and the relationship between the shape of liquidus and grain structure is found for castings withdrawn at 3 and 7 mm/min. It is found that when the liquidus is concave and convex, the grain grows towards the center and the surface of the test rod, and the horizontal liquidus can promote the grain growth along the axis of the test rod.Key words: directional solidification;ProCAST;temperature gradient;mushy zone;iquidus;grain growth镍基高温合金由于具有良好的中高温综合性能和优良的热疲劳性能,被广泛应用于制造航空发动机零件和工业燃气轮机[1-3]。

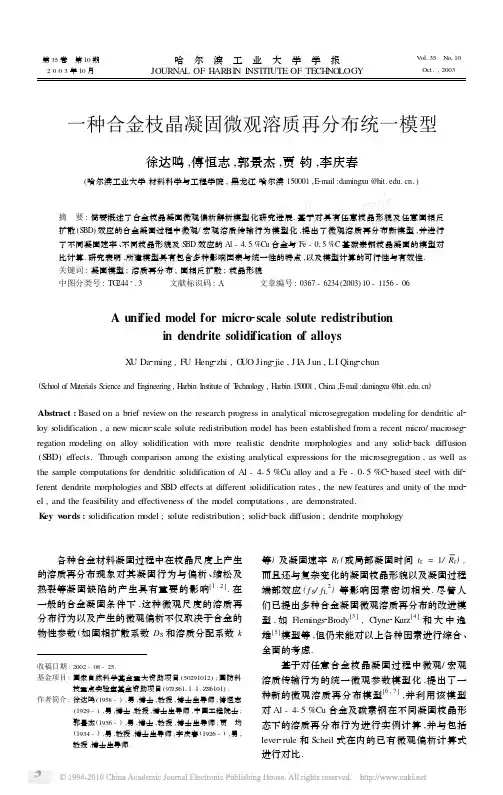

第35卷 第10期2003年10月 哈 尔 滨 工 业 大 学 学 报JOURNA L OF H ARBI N I NSTIT UTE OF TECH NO LOGYV ol 135N o 110Oct.,2003一种合金枝晶凝固微观溶质再分布统一模型徐达鸣,傅恒志,郭景杰,贾钧,李庆春(哈尔滨工业大学材料科学与工程学院,黑龙江哈尔滨150001,E 2mail :damingxu @.)摘 要:简要概述了合金枝晶凝固微观偏析解析模型化研究进展.基于对具有任意枝晶形貌及任意固相反扩散(S BD )效应的合金凝固过程中微观/宏观溶质传输行为模型化,提出了微观溶质再分布新模型,并进行了不同凝固速率、不同枝晶形貌及S BD 效应的Al -415%Cu 合金与Fe -015%C 基碳素钢枝晶凝固的模型对比计算.研究表明,所建模型具有包含多种影响因素与统一性的特点,以及模型计算的可行性与有效性.关键词:凝固模型;溶质再分布;固相反扩散;枝晶形貌中图分类号:TG 244+.3文献标识码:A文章编号:0367-6234(2003)10-1156-06A unified model for micro 2scale solute redistributionin dendrite solidification of alloysX U Da 2ming ,FU Heng 2zhi ,G UO Jing 2jie ,J I A Jun ,LI Qing 2chun(S ch ool o f M aterials S cience and E ng ineering ,H arbin Ins titute o f T echn ology ,H arbin 150001,China ,E 2m ail :dam ingxu @ )Abstract :Based on a brief review on the research progress in analytical microsegregation m odeling for dendritic al 2loy s olidification ,a new micro 2scale s olute redistribution m odel has been established from a recent micro/macroseg 2regation m odeling on alloy s olidification with m ore realistic dendrite m orphologies and any s olid 2back diffusion(S BD )effects.Through com paris on am ong the existing analytical expressions for the microsegregation ,as well as the sam ple com putations for dendritic s olidification of Al -415%Cu alloy and a Fe -015%C 2based steel with dif 2ferent dendrite m orphologies and S BD effects at different s olidification rates ,the new features and unity of the m od 2el ,and the feasibility and effectiveness of the m odel com putations ,are dem onstrated.K ey w ords :s olidification m odel ;s olute redistribution ;s olid 2back diffusion ;dendrite m orphology收稿日期:2002-08-25.基金项目:国家自然科学基金重大资助项目(50291012);国防科技重点实验室基金资助项目(97JS6111.1.ZS6101).作者简介:徐达鸣(1958-),男,博士,教授,博士生导师;傅恒志(1929-),男,博士,教授,博士生导师,中国工程院士;郭景杰(1956-),男,博士,教授,博士生导师;贾 均(1934-),男,教授,博士生导师;李庆春(1926-),男,教授,博士生导师. 各种合金材料凝固过程中在枝晶尺度上产生的溶质再分布现象对其凝固行为与偏析、缩松及热裂等凝固缺陷的产生具有重要的影响[1,2].在一般的合金凝固条件下,这种微观尺度的溶质再分布行为以及产生的微观偏析不仅取决于合金的物性参数(如固相扩散系数D S 和溶质分配系数k等)及凝固速率R f (或局部凝固时间t f =1/ R f ),而且还与复杂变化的凝固枝晶形貌以及凝固过程端部效应(f S /f L 2)等影响因素密切相关.尽管人们已提出多种合金凝固微观溶质再分布的改进模型,如Flemings 2Brody [3],Clyne 2K urz [4]和大中逸雄[5]模型等,但仍未能对以上各种因素进行综合、全面的考虑.基于对任意合金枝晶凝固过程中微观/宏观溶质传输行为的统一微观参数模型化,提出了一种新的微观溶质再分布模型[6,7],并利用该模型对Al -415%Cu 合金及碳素钢在不同凝固枝晶形态下的溶质再分布行为进行实例计算,并与包括lever 2rule 和Scheil 式在内的已有微观偏析计算式进行对比.1 微观偏析解析模型化进展概述人们最早提出的并且在许多凝固场合仍在广泛应用的微观偏析模型是Scheil公式与平衡杠杆(lever2rule)定律,这两个模型分别描述了无固相反扩散(D S=0)与固相溶质充分扩散(D S→∞)这两种极限条件下的凝固溶质再分布行为[1,2].值得说明的是,这两个著名的微观溶质再分布模型不仅函数形式简单,而且还分别真实地描述了上述两种极端条件下的凝固溶质再分布行为,因为在这两种条件下均无需对合金凝固过程中由任意固相反扩散(s olid back2diffusion,以下简称S BD)引起的,垂直穿过动态变化的复杂树枝晶固/液界面的溶质扩散流矢量进行定量描述[8,6].然而在合金以树枝晶方式凝固过程中,即在任意有限的凝固枝晶S BD影响条件下(D S∈(0,∞)),则需要对前述各种影响因素尽可能地加以综合、准确的描述.Flemings与Brody首次提出了一种考虑弱S BD效应的枝晶凝固溶质再分布模型[3].Clyne和K urz提出的溶质再分布模型则扩展了Flemings2Brody模型的应用范围,首次统一了任意的S BD影响效应[4].但他们的模型修正基于样条拟合(spline fit)法,缺乏凝固现象的物理基础[2,9].大中逸雄采用求解固相成分分布待定多项式函数方法(profile method)提出的微观溶质再分布计算式,不仅可以表达任意S BD效应,而且还在其模型中首次引入了凝固相几何形貌的影响因素(片状枝晶与圆柱状枝晶两种形态)[5].然而,上述模型均未通过解析描述凝固相中的溶质扩散方程,因而其模型表达式的准确性均会受到不同程度的影响.K obayashi则对板片状和圆柱状枝晶凝固相中溶质扩散方程进行了严格的解析求解,首次得出了任意S BD效应下两种形貌凝固相中溶质再分布的精确解析表达式[10,11].K obayashi两种模型的一阶近似解析式可综合地表示为C S(f S,ξ)=kC0{1-(1-Φk)f S[(Aα+ 2(ξ/ξ3)2)/(Aα+2)]N}(k-1)/(1-Φk).(1)式中:C0为合金的初始成分;Φ=Aα/(1+Aα);α为扩散Fourier数(定义同表1);A和N为与凝固枝晶几何形态有关的参数,对于板片状和圆柱状枝晶形貌分别取值为(A,N)=(2,1/2)和(4,1);ξ3为对应于固相分数fS的固/液界面空间位置;ξ则为凝固相横断面上代表不同固相分数的一维空间坐标,取值为ξ∈[0,ξ3].与前述模型不同的是,式(1)不仅给出了任意凝固阶段f S固/液界面上的固相成分,而且还表达了此刻凝固相中任意ξ位置处的成分.当令ξ=ξ3时,式(1)即变为大中逸雄的模型表达式[7].Nastac与Stefanescu对球状、圆柱状与板片状凝固过程固相与液相中的溶质扩散方程进行了联立解析求解,得出这3种几何单元体固相与液相中溶质再分布的统一表达式[9].但他们的模型与分析结论存在两点不足:一是对Scheil型凝固(D S=0, D L→∞)只能得出Scheil式的一阶近似表达式[9];二是将严格的球状凝固与等轴枝晶的溶质再分布行为相等同,以致于将其球形凝固微观偏析计算式直接应用于其后期提出的等轴树枝晶凝固的“宏观传输-凝固动力学(MT-SK)模型”中[12,13].而本文作者近期的一项合金树枝晶凝固微观/宏观模型化的研究[6,7]表明:对于枝晶发达的等轴树枝晶,球状凝固的微观偏析分布表达式只适用于凝固早期、枝晶尖端附近的溶质再分布描述,而对凝固后期出现的大量凹型枝晶固/液界面附近的溶质再分布行为则应该用内向圆柱及内向球形凝固模型来描述,且对这一凝固阶段的微观偏析以及枝晶间共晶相形成的影响最为显著[7].此外,K obayashi与Stefanescu等人的微观溶质再分布精确解析模型均呈现无穷级数(甚至包括连乘系数项[10,11])的复杂函数形式,在实际计算中十分不便.另一方面,前述微观偏析解析模型所考虑的凝固相形貌只有板片、圆柱与球状这3种简单的几何形态,这与各种合金实际凝固过程中千变万化的复杂树枝晶形貌相差甚远,因而直接应用于复杂树枝晶凝固溶质再分布的定量描述会有明显的偏差(Scheil与lever2rule模型除外[6,8]).2 模型建立基于对具有任意枝晶形貌及任意S BD效应的合金凝固过程中微观/宏观溶质传输行为的模型化,提出了一种新的微观溶质再分布计算式[6,7],可表达为C S=kC0[1-(1-Φk)f S](k-1)/(1-Φk).(2)式中:综合微观固相反扩散参数Φ=θφ/(1+θφ).(3)其中,无量纲参数θ=(1+β)kfS/f L2,(4)φ=(DS/R f)(ζ·A2N)(5)分别表示枝晶间液相成分对S BD效应的敏感性参数及枝晶几何形貌修正的溶质扩散F ourier数.式(4)中,f L=1-f S为枝晶间液相体积分数;β=ρS/ρL-1为合金的凝固收缩系数.式(5)中的·7511·第10期徐达鸣,等:一种合金枝晶凝固微观溶质再分布统一模型几何权重系数矢量(ζ)与基本几何体素矢量(A2N)的点积ζ·A2N=Σζi[A i F i N i/(f S1/2d i)]2代表凝固枝晶几何形貌对微观偏析的影响.本文模型不仅可以统一地表达包括Scheil与lever2rule模型极限溶质再分布在内的任意S BD效应,以及其他有关合金物性参数的影响,而且还包含了任意凝固枝晶几何形貌等影响因素.由式(2)~(5)可见,当假定凝固相中完全无固相扩散(即D S=0)或充分固相扩散(D S→∞)时,本文树枝晶凝固微观偏析模型可分别简化为严格的Scheil式与lever2rule模型.事实上,Scheil与lever2 rule式、Flemings2Brody、Clyne2K urz、大中逸雄和本文模型都具有统一的简单指数函数形式,即微观溶质再分布的一般式(式(2)),所不同的只是不同模型中Φ参数的表达式不同.表1给出了上述5种及本文合金凝固微观偏析模型中Φ参数表达式的一览表.由表1中参数对比可见,本文模型包括了更多的枝晶凝固微观尺度上的影响因素,特别是取得了以下两方面的主要进展.①首次发现了影响合金凝固微观溶质再分布行为的另一个重要的无量纲参数θ,即枝晶间液相成分对S BD效应变化的敏感性参数(式(4)).并且,由式(2)和式(3)可知该无量纲参数的变化对枝晶凝固微观偏析行为的影响与另一无量纲数φ,即树枝晶几何因素修正的扩散F ourier数(式(5)),具有同等重要的作用.由式(4)可见,θ参数包含合金凝固收缩系数、溶质分配系数及凝固过程端部效应(f S/f L2)3项影响因素,且后者在合金凝固初期(f S <011)与后期(f S>019)的变化以及对参数θ取值的影响尤为显著(见文献[6]).②提出了由基本几何体素向量与几何体权重系数向量点积(即式(5)中的ζ·A2N项)来构造不断变化的、任意复杂凝固枝晶几何形貌,并以此修正扩散F ourier数的概念.事实上,式(5)所表达的无量纲参数φ即是这样一种枝晶几何形貌修正的扩散F ourier数,因为该式可改写为:φ= C geom[4D S(T)t0f/(L d)2]=C geomα,式中枝晶形貌修正系数C geom ∑ζi(A i F i N i)2/(4f S).表1 具有式(2)统一函数形式的不同微观偏析模型的对比T ab.1 Comp arison of different microsegregation models with function form of Eq.2微观偏析模型合金树枝晶凝固固相反扩散统一参数Φ的表达式文献Scheil模型Φ≡0[1,2] Lever2rule模型Φ≡1[1,2] Flem ings2Brody模型Φ=2α[3] Clyne2K urz模型Φ=2α[1-exp(-1/α)]-exp(-1/2α)[4]大中逸雄模型Φ=Aα/(1+Aα)(对片状枝晶A=2;对圆柱状枝晶A=4)[5]本文模型Φ=θφ/(1+θφ)(适用于任意树枝晶几何形貌),或Φ=(1+β)kfSD S(T)ζ·A2N/[R f(1-f S)2+(1+β)kf S D S(T)ζ·A2N][6,7] 注:式中α为溶质扩散F ourier数:α=4D S t f/(L d)2;L d为枝晶特征长度:L d~(d2,d1). 由表1所示的各种偏析模型对比以及K obayashi模型(式(1))可知,凝固过程中S BD效应对溶质再分布行为的影响是通过扩散F ourier数α来体现的.在大中逸雄模型和K obayashi一阶近似模型中,主要通过凝固体几何参数A(对于板片状与圆柱状枝晶分别取值为A=2和4)[5,10,11]来实现对扩散F ourier数的修正.在Nastac与Stefanescu 的级数解析模型中也引入了类似的凝固体几何修正系数(文献[9]式(17)中的参数m,对于板片、圆柱与球状凝固体m分别取值为0、1和2).而在本文模型中则采用球状、圆柱、板片、向内圆柱与向内球状5种基本几何体素,并对不同的凝固阶段选取适当的基本体素权重系数分量ζi来拟合不断演变的任意复杂树枝晶的各种凸型与凹型固/液界面[6].表2为本文设计的一种示意性的半固态铸造粒状化凝固组织的权重系数矢量分量ζi的变化曲线及模型表达式,表中各分量随凝固进程参量f S变化,函数的选择与设计原理同文献[6].3 计算实例与结果分析应用本文提出的枝晶凝固微观溶质再分布模型(式(2)~(5)),文献[7]已进行了在不同凝固速率(R f=011和01001s-1)下5个基本几何体素以及所构造的简化树枝晶凝固微观参数与溶质再分布曲线的对比计算,展示了凝固相几何形貌对微观凝固与偏析行为的影响.本文则主要对表1所列不同作者的微观偏析模型,选取固相溶质扩散能力相差较大的两种典型合金Al-415%Cu与Fe-015%C基碳素钢,分别在上述不同凝固速率下微观凝固参数及偏析行为进行对比计算.计算所采用的固相溶质扩散系数D S(T),溶质分配系数k(C L)以及液相线温度t Liq(C L)等变物性参·8511·哈 尔 滨 工 业 大 学 学 报 第35卷 表2 半固态铸造粒状化凝固组织(取球形系数~017)几何体权重系数矢量γ(f S )=γ(γ1,γ2,γ3,γ4,γ5)的简化模型T ab.2 Simplified model geometric w eight coefficient vector γ(f S )=γ(γ1,γ2,γ3,γ4,γ5)of semi 2solid solidification(sphericity :~017).数均引自有关文献[7],并列在相应合金的曲线计算图上.为考查合金变物性参数对微观凝固行为的影响,首先对具有不同凝固相形貌的变物性参数Al -415%Cu 合金的φ-f S 曲线进行计算,并与前期工作[6,7]所进行的合金定常物性参数的计算结果对比. 图1为凝固速率R f =01001s -1条件下,包括5个基本几何体素以及由其构造的3种不同简化树枝晶形貌的Al -415%Cu 合金φ-f S 计算曲线.与采用定常物性参数的计算结果[6]对比可知两组对应的曲线分别有些相似,但图1所示的不同固相形貌的φ-f S 曲线在合金凝固后期(f S >018)均有进一步下降的趋势.特别是球形、圆柱形与板片状这3种在整个凝固过程中均无凹型固/液界面的凝固体,在假定合金物性参数为常数的情况下在凝固后期均趋于某一定值,而在变合金物性参数凝固条件下,这3种形貌凝固体的φ-f S 曲线在凝固后期均明显下弯.由φ参数的函数式(式(5))及固相溶质扩散系数随温度的变化趋势可知,这种φ-f S 曲线在凝固后期明显下降的主要原因是由于在凝固后期枝晶间液相成分偏析加剧,其凝固温度也明显降低,从而引起固相溶质扩散能力急剧下降所致.对于Al -415%Cu 合金,其非平衡凝固温度区间约为101℃,而其固相溶质扩散系数在这一凝固温度区间要减小1个数量级以上,这说明在计算合金凝固微观偏析时若将合金的物性参数尤其是溶质扩散系数当作常数来处理会引起明显的偏差.图1 不同凝固相几何形貌的φ-f S 曲线对比.Fig.1 C om paris on of φ-f S curves for different s olid phase ge 2ometry (Al -415%Cu alloy ,s olidification rate R f =1×10-3s -1).·9511·第10期徐达鸣,等:一种合金枝晶凝固微观溶质再分布统一模型 图2、3分别给出凝固速率R f =011s -1条件下,不同微观偏析模型(见表1)对Al -415%Cu 合金凝固过程的Φ-f S 与C L -f S变化的计算曲图2 不同微观偏析计算式等效Φ参数(见表1)的Φ-f S曲线对比Fig.2 C om paris on of Φ-f S curves for different microsegrega 2tion equations (see T able 1)(Al -415%Cu alloy ,R f =011s-1)图3 不同微观偏析模型计算式(见表1)的凝固C L -f S曲线对比Fig.3 C om paris on of C L -f S curves for different microsegrega 2tion equations (see T able 1)(Al -415%Cu alloy ,R f =011s-1)线对比.在该凝固条件下合金元素Cu 在凝固区间的平均固相扩散F ourier 数α≈0106(在液相线温度与共晶温度下α分别为01186与01016),属于弱S BD 的凝固情况.由图2可见在该弱S BD 条件下,考虑S BD 效应的F -B ,C -K 和大中逸雄模型的等效Φ参数及变化规律大体相近,且F -B 和C -K 的Φ-f S 曲线介于大中逸雄模型的2种几何体Φ-f S 曲线之间.这可以从表1列出的这些模型的等效Φ参数表达式得到解释,因为在弱S BD 效应情况下其Φ参数均可近似表示为Φ≈Aα,其中系数A 的取值在2~4.另一方面,由于扩散F ourier 数与扩散系数成正比,而本文计算采用了变温扩散系数(即α∝D S (T )∝exp (-b/T )),因而图2中F -B ,C -K 和大中逸雄4种模型的计算曲线随着凝固的进行(T ↓)而不断下降,最后稳定在某一共晶凝固平台上,如果计算中采用常固相扩散系数则这些模型的Φ-f S 曲线应该是一簇平行于横坐标的直线. 需要说明的是,本文模型给出的考虑任意S BD 效应(含变温扩散系数)的4条Φ-f S 曲线的变化规律与上述4种模型的变化趋势相反.这是因为在本文模型中Φ参数包含表达枝晶间液相成分对S BD 效应变化的敏感性参数θ,而由式(4)、(3)知,当凝固接近结束时有:[f S →1]→[θ→∞]→[Φ→1].从图2中还可以看出,本文模型给出的4条不同固相形貌的Φ-f S 曲线无论是曲线变化形式还是Φ→1的斜率都有很大的差别,这说明合金凝固相的几何形貌对其微观溶质再分布行为有明显的影响.因为由表1列出的不同微观偏析表达式的对比可知,系数Φ是影响合金凝固微观偏析行为极为重要的参数,任何因素的变化若引起Φ↑→1则使其溶质再分布规律趋于lever 2rule 型凝固,反之若使Φ↓→0则趋向于Scheil 型凝固.图3显示的是对应于图2各模型的凝固C L -f S 计算曲线对比.对照图2的相应Φ-f S 曲线,图3中各溶质再分布曲线趋于Scheil 模型或lever 2rule 模型的变化规律与上述Φ参数变化的影响趋势一致.此外,对比图3中本文模型给出的4种不同凝固相几何形貌的C L -f S 曲线可见,在该凝固条件下内向球形凝固方式的微观偏析行为最接近于Scheil 模型和其他模型的C L -f S 曲线.更多的有关凝固相几何形貌对微观偏析行为影响的计算结果与分析见文献[7].图4、5分别为凝固速率为R f =01001s -1条件下,不同微观偏析模型表达式对Fe -015%C-图4 不同微观偏析计算式等效Φ参数(见表1)的ΦC -f S 曲线对比Fig.4 C om paris on of ΦC -f S curves for different microsegrega 2tion equations (see T able 1)(a Fe -015%C steel ,R f =1×10-3s -1)·0611·哈 尔 滨 工 业 大 学 学 报 第35卷 图5 不同微观偏析模型计算式(见表1)的凝固C L-f S 曲线对比Fig.5 C om paris on of C L-f S curves for different microsegrega2 tion equations(a Fe-015%C carbon steel,R f=1×10-3s-1)0128%Si-0176%Mn-01014%P-01021%S碳素钢凝固过程的Φ-f S与C L-f S的计算曲线对比.该凝固条件与图2和图3的情况形成对比:此时碳元素在液相线温度与固相线温度下的固相扩散F ourier数α分别取值为17614和11717,属于非常强的S BD效应,其溶质再分布行为应该接近于lever2rule的凝固情况.从图4可以看到此时大部分模型的等效Φ参数基本上都取值为1,而本文构造的等轴与柱状树枝晶模型的Φ-f S曲线经过一个短暂的过渡变化后(f S<011)也很快地上升到Φ≈1的取值,因而这些模型预测的溶质再分布变化曲线应该都接近于lever2rule模型,这一点可以从图5的C L-f S曲线对比得到证实.由图5可见,上述Φ≈1的模型所预测的C L-f S曲线均与lever2rule模型曲线很好地重合.由表1所列的Scheil模型与F-B弱S BD模型表达式可知,对应于图4和图5的极强S BD效应的凝固情况,这两个溶质再分布的预测模型已不再适用.为展示其偏差的大小,将这两个模型的预测结果分别绘制在图4和图5中,从中可明显地看出此时这两个模型的预测偏差.4 结 论(1)基于溶质扩散第二定律与凝固体系的溶质质量守恒原理,通过对复杂变化的凝固树枝晶进行几何特征化重构,本文提出了枝晶凝固溶质再分布新模型,该模型具有明确的凝固物理基础,因而可反映出更多的影响因素,特别是包含了任意复杂凝固枝晶形貌的影响,及反映枝晶间液相成分对S BD效应变化敏感性的、新的无量纲参数θ等;(2)影响合金凝固微观溶质再分布行为的各种主要因素均可表达在本文模型的等效参数Φ中;(3)实例计算结果表明,本文提出的合金枝晶凝固微观偏析模型是可行、有效的.参考文献:[1]F LE MI NG S M C.S olidification Processing[M].New Y ork:McG raw-Hill Book C o,1974.[2]BATT LE T P.Mathematical m odeling of s olute segregation ins olidification materials[J].Int Materials Reviews,1992,37(6):249-270.[3]BRODY H D,F LE MI NG S M C.S olute redistribution in den2dritic s olidification[J].T rans T MS-AI ME,1966,236: 615-624.[4]C LY NE T W,K URZ W.S olute redistribution during s olidifi2cation with rapid s olid state diffusion[J].Metall T rans A, 1981,12A:965-971.[5]OH NAK A I.Mathematical analysis of s olute redistributionduring s olidification[J].T rans ISI J,1986,26:1045-1051.[6]X U D M.A unified micro2scale parameter approach to s olidi2fication transport phenomena2based macrosegregation m odel2 ing for dendritic s olidification:part I.mixture average based analysis[J].Metall Mater T rans B,2001,32B:1129-1141.[7]X U D M.A unified micro2scale parameter approach to s olidi2fication transport process2based macrosegregation m odeling for dendritic s olidification:part II.numerical exam ple com puta2 tions[J].Metall Mater T rans B,2002,33B:451-463. [8]徐达鸣,张成军,司广琚.任意固相反扩散条件下枝晶凝固溶质传输微观/宏观模型化[J].金属学报, 1998,34(7):678-688.[9]NAST AC L,STEFANESC U D M.An analytical m odel fors olute redistribution during s olidification of planar,colum2 nar,or equiaxed m orphology[J].Metall T rans A,1993, 24A:2107-2118.[10]K OBAY ASHI S.S olute redistribution during s olidificationwith diffusion in s olid phase:a theoretical analysis[J].J of Crystal G rowth,1988,88:87-96.[11]K OBAY ASHI S.Mathematical analysis of s olute redistribu2tion during s olidification based on a columnar dendrite m odel [J].T rans ISI J,1988,28:728-735.[12]NAST AC L,STEFANESC U D M.Macrotransport2s olidifica2tion kinetics m odeling of equiaxed dendritic growth:part I.m odel development and discussion[J].Met Mater T rans A,1996,27A:4061-4074.[13]Y ANG B J.M odeling of microstructural ev olution withtracking of equiaxed grain m ovement for multicom ponent Al-S i alloy[J].Met Mater T rans A,2001,32A:3065-3076.(编辑 吕雪梅)·1611·第10期徐达鸣,等:一种合金枝晶凝固微观溶质再分布统一模型。

单晶铸造是定向凝固中的一个特例…由一个柱状晶构成的铸件即单晶!!绪论航空发动机涡轮叶片的运行经验表明,大多数裂纹都是沿着垂直于叶片主应力方向的晶粒间界即横向晶界上产生和发展的。

因此消除这种横向晶界,则可大大提高叶片抗裂纹生长能力。

定向凝固就是基于这种设想对叶片铸件的凝固过程进行控制,以获得平行干叶片轴向的柱状晶粒组织。

柱状晶之间只有纵向晶界而无横向品界,这就是定向凝固的柱晶叶片,如果采取某些措施,只允许有一个晶粒成长的柱晶,从面消除了一切晶界,这就是单晶叶片。

由于定向凝固技术用于真空熔铸高温合金涡轮叶片,航空发动机的材料和性能有了极大的提高,特别是单晶叶片的性能和使用寿命比普通精铸叶片提高了许多倍,因此自70年代初期,定向凝固高温合金涡轮叶片开始应用以来,世界各先进的军用及民用航空发动机都普遍采用定向凝固或单晶铸造叶片。

1.定向凝固1.1定向凝固原理进行定向凝固以得到连续完整的柱状晶组织,必须满足以下两基本条件:(l)在整个凝固过程中,铸件的固一液相界面上的热流应保持单一方向流出,使成长晶体的凝固界面沿一个方向推进;(2)结晶前沿区域内必须维持正向温度梯度,以阻止其他新晶核的形成。

1.1.1定向凝固过程定向凝固时合金熔液注入壳型,首先同水冷底板相遇,于是靠近板面的那一层合金熔液迅速冷至结晶温度以下而开始结晶,但此时形成的晶粒,其位向是混乱的,各个方向都有。

在随后的凝固进行过程中,由于热流是通过已结晶的固体金属合金有方向性地向冷却板散热,且结晶前沿是正向温度梯度,根据立方晶系的金属及合金(Ni、Fe、Co等及其高温合金)在结晶过程中晶体<100>是择优取向,长大速度最快,从而那些具有<100>方向的晶粒择优长大,而将其他方向的晶粒排挤掉。

只要上述定向凝固条件保持不变,取向为<100>的柱状晶继续生长,直到整个叶片,如图1-1所示。

散热方向正温度梯度图1-1 晶体定向生长示意图1.1.2凝固参数定向凝固的结晶组织与凝固参数即温度梯度G和凝固成长速率R有密切关系。

一、概述随着航空航天、火箭发动机、能源等领域的快速发展,对高温合金材料的需求也越来越高。

在这些领域中,单晶高温合金因其优异的高温强度、抗氧化性和耐热腐蚀性成为热力机械零部件和结构零部件的首选材料。

而定向凝固技术作为制备单晶高温合金的关键技术之一,对于提高材料的性能和稳定性起着至关重要的作用。

二、单晶高温合金的特性1. 高温强度:单晶高温合金具有优异的高温强度,能够在高温下保持较好的机械性能。

2. 抗氧化性:单晶高温合金能够在高温高氧环境中抵御氧化的侵蚀,保持材料表面的稳定性。

3. 耐热腐蚀性:单晶高温合金对于热腐蚀的抵抗能力较强,能够在恶劣的环境中保持较长的使用寿命。

4. 高温热疲劳寿命:单晶高温合金具有较长的高温热疲劳寿命,适用于高温循环载荷工况下的使用。

三、定向凝固技术的发展1. 传统凝固工艺:传统的高温合金铸造多采用自由凝固工艺,随机形核、异质晶核的生成容易导致晶粒取向不一致,降低了材料的性能。

2. 定向凝固技术的出现:定向凝固技术通过控制晶粒生长的方向和速度,使得合金呈现出优异的单晶结构,大大提高了材料的性能和稳定性。

3. 遗传晶核技术:遗传晶核技术是定向凝固技术的重要发展方向,通过精密的晶种设计和控制,实现了更加精确的晶粒取向和生长,进一步提高了单晶高温合金的性能。

四、定向凝固技术的关键问题1. 晶种设计:合理的晶种设计是定向凝固技术成功的关键,需要考虑晶种的形状、大小、取向等参数。

2. 流体动力学模拟:定向凝固过程中,流体动力学对于晶种的输送和生长起着至关重要的作用,需要进行精确的流体动力学模拟。

3. 界面热传导:在定向凝固过程中,界面热传导对于晶粒的形成和取向有着重要影响,需要进行精确的热传导模拟。

五、定向凝固技术的精确模拟1. 多尺度模拟:定向凝固涉及到多个尺度的物理过程,需要考虑宏观流体动力学、界面热传导以及微观晶粒生长等多方面因素。

2. 数值模拟方法:通过有限元/体元方法、格子Boltzmann方法等数值模拟手段,可以进行精确的定向凝固过程模拟。

抽拉速率对定向凝固柱晶DZ4125高温合金组织及偏析行为的影响张相龙;徐莽;耿小奇;刘国怀;王晔;王昭东;郭景杰【期刊名称】《热加工工艺》【年(卷),期】2024(53)3【摘要】采用Bridgman定向凝固法制备了DZ4125定向凝固高温合金,研究抽拉速率对DZ4215合金显微组织及偏析行为的影响。

结果表明,随着抽拉速率的增加,合金中一次和二次枝晶间距逐渐减小;γ'相尺寸逐渐减小,且形貌由不规则立方体状、蝴蝶状向规则立方体状转变;枝晶间γ'相尺寸和数量均高于枝晶干处的。

碳化物和γ+γ'共晶组织主要分布于枝晶间区域,且随着抽拉速率的提高,碳化物形貌从骨架状逐渐向长条状、块状转变,分布更加弥散、均匀。

在定向凝固DZ4125合金中,Co和W为正偏析元素,Al、Ti、Ta、Mo为负偏析元素。

随着抽拉速率的增加,正偏析元素的偏析程度降低,负偏析元素的偏析程度增加。

【总页数】6页(P114-118)【作者】张相龙;徐莽;耿小奇;刘国怀;王晔;王昭东;郭景杰【作者单位】东北大学轧制技术及连轧自动化国家重点实验室;哈尔滨理工大学材料科学工程学院;哈尔滨工业大学材料科学工程学院【正文语种】中文【中图分类】TG244.3【相关文献】1.抽拉速率对连续定向凝固DZ22高温合金组织和性能的影响2.抽拉速率跃迁对定向凝固单晶高温合金DD3一次枝晶间距和微观偏析的影响3.抽拉速率对DD5单晶高温合金定向凝固组织及偏析的影响4.抽拉速率对定向凝固DZ4125合金温度场及晶粒竞争生长的影响5.抽拉速率对定向凝固镍基高温合金组织和偏析的影响因版权原因,仅展示原文概要,查看原文内容请购买。

第42卷第6期2015年6月Vol.42,No.6June,2015中国激光CHINESE JOURNAL OF LASERS 激光定向生长修复DZ125L 柱状晶叶片力学性能研究齐宝路张安峰张文龙师博飞李涤尘西安交通大学机械制造系统工程国家重点实验室,陕西西安710049摘要在DZ125L 定向基材上进行激光直接成形同种材料的定向生长修复,对修复后的DZ125L 熔覆组织进行了微观分析和常温力学性能测试,并对熔覆组织与定向基材的结合面强度进行了测试。

结果表明:激光直接成形DZ125L 的组织为外延生长的柱状晶组织,其一次枝晶间距为8~12μm ,二次枝晶退化,热处理后柱状晶尺寸增大为30~90μm ,柱状晶基体上析出大量均匀分布的γ′强化相;沉积态柱状晶组织的纵向抗拉强度为1312MPa ,延伸率为5.27%,热处理后柱状晶组织的纵向抗拉强度降低为1201MPa ,延伸率达到6.69%,均满足国家标准;熔覆层柱状晶组织与定向基材的结合面力学性能良好,定向生长满足使用要求。

关键词激光光学;激光直接成形;定向生长修复;DZ125L;力学性能中图分类号TG249;TG113.25文献标识码A doi:10.3788/CJL201542.0603002Research on Mechanical Properties of DZ125L Columnar CrystalBlade Directionally Repaired by Laser Direct FormingQi Baolu Zhang Anfeng Zhang Wenlong Shi Bofei Li DichenState Key Laboratory for Manufacturing Systems Engineering,Xi′an Jiaotong University,Xi′an,Shaanxi 710049,ChinaAbstract Directional repair of the same material by laser direct forming is performed on the columnar crystalsubstrate of DZ125L.Microstructure and normal mechanical properties of cladding layers are analyzed and tested.Besides,the mechanical properties of the interface between cladding layers and directional substrate are tested.The results show that the microstructure of laser direct forming DZ125L is columnar crystal with the primarydendrite arm spacing of 8~12m m and the deterioration of secondary dendrite arm.The size of columnar crystal afterheat treatment rises to 30~90m m and γ′strengthening phases separate out on the matrixes of columnar crystalsin quantity and uniformly;The longitudinal tensile strength of as-deposited columnar crystal is 1312MPa,whilethe elongation is 5.27%.After heat treatment,the longitudinal tensile strength and elongation are 1201MPa and6.69%,respectively,which both meet the national standards.The interface between cladding layers and directionalsubstrate shows good mechanical property,which can meet the operation requirements.Key words laser optics;laser direct forming;directional repair;DZ125L;mechanical propertyOCIS codes 140.3390;350.3390;350.3850收稿日期:2015-01-26;收到修改稿日期:2015-02-24基金项目:国家自然科学基金(51275392)作者简介:齐宝路(1989—),男,硕士研究生,主要从事激光金属直接成形方面的研究。

第29卷 第7期2010年7月中国材料进展MATER I A LS CH I NAV ol 29 N o 7Ju l 2010收稿日期:2009-12-09基金项目:国家自然科学基金资助项目(50771081,50827102,50931004);科技部973计划项目(2006CB605202,2010CB631202);科技部863计划项目(2007AA03Z552)通信作者:刘 林,男,1956年生,教授,博士生导师高温合金定向凝固技术研究进展刘 林,张 军,沈 军,黄太文,傅恒志(西北工业大学,陕西西安710072)摘 要:首先回顾了定向凝固的发展历史,重点分析了液态金属冷却定向凝固的技术特点。

总结了高温度梯度下制备的定向凝固法单晶高温合金在组织和性能方面的研究现状,结合作者在本领域的研究,着重分析了定向凝固温度梯度、凝固速率、晶体取向、熔体超温处理、熔体对流控制对组织和性能的作用规律和机制,认为高温度梯度定向凝固是细化组织、减少缺陷、提高合金性能的重要途径。

最后展望了高温合金定向凝固的发展趋势。

关键词:定向凝固;高温合金;凝固组织;持久性能中图分类号:TG 111 4 文献标识码:A 文章编号:1674-3962(2010)07-0001-09Advances in D irectional SolidificationTechniques of SuperalloysL IU L in ,Z HANG Jun ,SHEN Jun ,HUANG T ai w en ,F U H engzh i(N orth w estern Po lytechn ical U n i versity ,X i an 710072,Ch i na)Abstrac:t Th i s paper first rev i ew s t he history o f the deve l op m ent o f directi onal so li dificati on ,focus i ng on ana l ys i s o f liq -u i d m eta l coo led d irectiona l so li dificati on charac teristi cs .W e su mm ar ize so li d ifi cation m icrostruc t ure and m echanica l prope r -ti es o f se lected d irectiona lly soli d ifi ed and si ng l e cry sta l supera ll oy prepared under h i gh the r m al d irec tiona l soli d ifi cation w ithautho r s research fea t ures i n t h is fie l d .The effects o f ther m a l g radien t ,so lidifica ti on rate ,cry sta l or i entati on ,m e lt -supe r -heati ng and m elt convec tion on t he m i c rostructure and m echanical prope rti es o f supe ra lloys were ana l yzed .W e concl ude t hat t he high ther m a l gradient d irectiona l soli d ifi cation i s an i m portant way t o re fi ne t he m icro struct u re ,reduce defects ,and i m -prove perfor m ance o f superall oys .F ina lly ,the future trends directi onal so li d ificati on of supera ll oys w as pro spected .Key w ords :directiona l so li dificati on ;superall oy s;so li d ifi ca ti on m icro structure ;stress rupture properti es 1 前 言定向凝固是一种强制性凝固过程。

定向退火条件下柱状晶形成及连续扩展的相场模拟罗志荣;高英俊;邓芊芊;黄礼琳;黄创高【摘要】基于定向退火条件下的移动热区模型,采用相场法研究定向退火条件下热区宽度对多晶材料中柱状晶形成及连续扩展的影响.模拟结果表明:增加热区宽度有利于形成柱状晶结构,且所得柱状晶的长宽比随着热区宽度的增加而增大;当热区移动速率一定时,柱状晶连续扩展所需临界热区宽度小于形成柱状晶所需临界热区宽度;当热区宽度大于初始晶粒直径的1.5倍时,热区宽度对柱状晶连续扩展的热区移动临界速率的影响很小.【期刊名称】《中国有色金属学报》【年(卷),期】2014(024)007【总页数】7页(P1778-1784)【关键词】定向退火;晶界迁移率;柱状晶;相场法【作者】罗志荣;高英俊;邓芊芊;黄礼琳;黄创高【作者单位】玉林师范学院物理科学与工程技术学院,玉林537000;广西大学物理科学与工程技术学院,南宁530004;广西大学物理科学与工程技术学院,南宁530004;广西大学广西有色金属及特色材料加工重点实验室,南宁530004;广西大学物理科学与工程技术学院,南宁530004;玉林师范学院物理科学与工程技术学院,玉林537000;广西大学物理科学与工程技术学院,南宁530004;广西大学物理科学与工程技术学院,南宁530004;广西大学广西有色金属及特色材料加工重点实验室,南宁530004【正文语种】中文【中图分类】TG111材料的力学、热学和电学等性能强烈地依赖于其微观结构。

因此,为了设计生产满足不同性能需求的材料,更深入地研究材料微观结构演化机理显得尤为重要[1-3]。

多晶体材料的晶粒尺寸及其均匀性是影响材料性能的关键因素,采用热处理工艺来控制晶粒长大是提高材料性能的常用方法[4]。

高温材料要求具有较粗大的晶粒才能使得材料具有足够的高温强度和抗蠕变能力。

通过控制晶界结构,实现晶粒组织定向化是改善和提高高温材料性能的有效手段[5]。