C1第二节塑性变形与强化机制

- 格式:ppt

- 大小:3.57 MB

- 文档页数:35

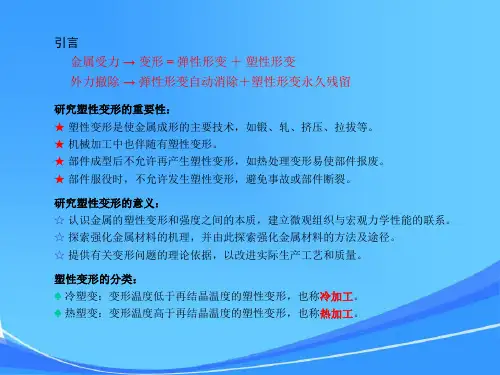

塑性是一种在外力作用下,是金属材料发生塑性变形而不破坏其完整性的能力。

塑性成形是指金属材料在一定外力作用下利用其塑性而使其成形并获得一定力学性能的加工方法。

一次加工的方法:轧制、挤压、拉拔。

塑性变形机理 :一、晶内变形滑移 :指晶体在力的作用下,晶体的一部分沿一定的晶面和晶向相对于晶体的宁一部分发生相对滑动或切变。

滑移系 :一格滑移面和其上的一个滑移方向体心立方 :12面心立方 :12密排六方 :3孪生 :是指晶体在切应力的作用下,晶体的一部分沿着一定的晶面和一定的晶向发生均匀切变。

二、晶间变形冷塑性变形对金属组织和性能的影响 :一、组织的变化 :1. 晶粒形状的变化 2. 晶粒内产生的亚结构 3. 晶粒位向改变二、性能的变化 :加工硬化 :指金属随着变形程度的增加,金属的强度、硬度增加,而塑性韧性降低。

加工硬化是强化金属的重要途径。

金属热态下的塑性变形 :一、热塑性变形时的软化过程 :动态回复、动态再结晶、静态回复、静态再结晶、亚动态再结晶、二、金属热塑性变形机理主要有:晶内滑移,晶内孪生,晶界滑移和扩散蠕变等。

热塑性变形对金属组织和性能的影响 :改善晶粒组织、锻合内部缺陷、破碎并改善碳化物和非金属夹杂物在钢中的分布、形成纤维组织、超塑性变形 :在一些特定条件下,如一定的化学成分、特定的显微组织、特定的变形温度和应变速率等, 金属会表现出异乎寻常的高塑性状态,即所谓超常的塑性变形。

超塑性 :某些合金在特定的变形条件下具有均匀变形能力,其伸长率可以达到百分之几百、甚至几千,这就是超塑性。

超塑性种类 :细晶超塑性、相变超塑性。

影响细晶超塑性的主要因素 :应变速率的影响、变形温度的影响、组织的影响。

变形温度对金属塑性的影响 :总趋势 :随着温度升高,塑性增加,但是这种增加并非简单的线性上升, 再加热过程的某些温度区间,往往由于相态或晶粒边界状态的变化而出现脆性区、使金属的塑性降低。

温度升高使金属塑性增加的原因 :1. 发生回复或再结晶 2. 原子动能增加,使位错活动性提高、滑移系增多,从而改善了晶粒之间变形的协调性。

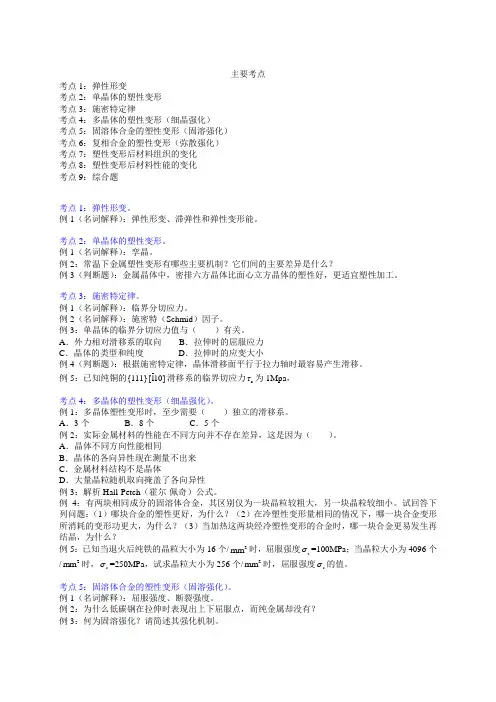

主要考点考点1:弹性形变考点2:单晶体的塑性变形考点3:施密特定律考点4:多晶体的塑性变形(细晶强化)考点5:固溶体合金的塑性变形(固溶强化)考点6:复相合金的塑性变形(弥散强化)考点7:塑性变形后材料组织的变化考点8:塑性变形后材料性能的变化考点9:综合题考点1:弹性形变。

例1(名词解释):弹性形变、滞弹性和弹性变形能。

考点2:单晶体的塑性变形。

例1(名词解释):孪晶。

例2:常温下金属塑性变形有哪些主要机制?它们间的主要差异是什么?例3(判断题):金属晶体中,密排六方晶体比面心立方晶体的塑性好,更适宜塑性加工。

考点3:施密特定律。

例1(名词解释):临界分切应力。

例2(名词解释):施密特(Schmid )因子。

例3:单晶体的临界分切应力值与( )有关。

A .外力相对滑移系的取向B .拉伸时的屈服应力C .晶体的类型和纯度D .拉伸时的应变大小例4(判断题):根据施密特定律,晶体滑移面平行于拉力轴时最容易产生滑移。

例5:已知纯铜的{111}[110]滑移系的临界切应力c τ为1Mpa ,考点4:多晶体的塑性变形(细晶强化)。

例1:多晶体塑性变形时,至少需要( )独立的滑移系。

A .3个B .8个C .5个例2:实际金属材料的性能在不同方向并不存在差异,这是因为( )。

A .晶体不同方向性能相同B .晶体的各向异性现在测量不出来C .金属材料结构不是晶体D .大量晶粒随机取向掩盖了各向异性例3:解析Hall-Petch (霍尔-佩奇)公式。

例4:有两块相同成分的固溶体合金,其区别仅为一块晶粒较粗大,另一块晶粒较细小。

试回答下列问题:(1)哪块合金的塑性更好,为什么?(2)在冷塑性变形量相同的情况下,哪一块合金变形所消耗的变形功更大,为什么?(3)当加热这两块经冷塑性变形的合金时,哪一块合金更易发生再结晶,为什么?例5:已知当退火后纯铁的晶粒大小为16个/2mm 时,屈服强度s σ=100MPa ;当晶粒大小为4096个/2mm 时,s σ=250MPa ,试求晶粒大小为256个/2mm 时,屈服强度s σ的值。

机械工程中的材料塑性变形与强度研究材料的塑性变形和强度是机械工程中一个重要的研究领域。

塑性变形是指材料在受力的作用下发生的可逆性形变,而强度则是材料抵抗外力破坏的能力。

研究材料的塑性变形与强度旨在了解材料的性能以及优化材料的应用。

1. 材料塑性变形的机制材料的塑性变形是通过晶格滑移和晶间面滑移等机制实现的。

晶格滑移是指晶格中原子的相互滑移和重排,这种滑移在材料受力时可以使其发生可逆性的塑性变形。

而晶间面滑移是指材料中晶格间的变形和滑移,这种滑移在受力作用下可以使材料发生不可逆的塑性变形。

2. 材料塑性变形的影响因素材料的塑性变形受多种因素的影响,其中最主要的因素是温度、晶体方向和应变速率。

温度的升高可以增加材料的塑性,使其更容易发生塑性变形。

晶体方向也会影响材料的塑性变形,一些晶体方向对应力集中,容易发生滑移和变形。

应变速率是指受力下材料发生塑性变形时的变形速率,较高的应变速率会导致材料塑性变形的难度增加。

3. 材料强度的研究材料的强度是指其抵抗外力破坏的能力。

研究材料的强度旨在了解材料在不同应力下的破坏行为,进而改进材料的结构和性能。

强度的研究可以通过实验和模拟计算来进行。

实验可以通过拉伸试验、压缩试验等方式来测定材料的强度。

而模拟计算则可以根据材料的力学性质和力学模型进行,通过数值计算得到材料在不同应力下的应变和变形情况。

4. 材料塑性变形与强度的关系材料的塑性变形与强度有密切的关系。

塑性变形能力较强的材料往往具有较高的强度,因为它们能够承受更大的外力使其发生塑性变形。

对于一些需要具备较高强度的应用,如航天器、汽车等,需要选择具有良好塑性变形能力的材料,以承受各种复杂的外力条件。

总结起来,机械工程中的材料塑性变形与强度研究是一个复杂而繁多的领域。

研究材料的塑性变形和强度不仅能够提升材料的应用性能,也对于设计和制造具有高抗破坏能力的工程结构具有重要意义。

了解材料的塑性变形和强度机制,对于推动机械工程领域的发展起到关键作用。

一、形变强化(或应变强化,加工硬化)01定义材料屈服以后,随变形程度的增加,材料的强度、硬度升高,塑性、韧性下降的现象叫形变强化或加工硬化。

02机理随着塑性变形的进行,位错密度不断增加,因此位错在运动时的相互交割加剧,结果即产生固定的割阶、位错缠结等障碍,使位错运动的阻力增大,引起变形抗力增加,给继续塑性变形造成困难,从而提高金属的强度规律:变形程度增加,材料的强度、硬度升高,塑性、韧性下降,位错密度不断增加,根据公式图片,可知强度与位错密度ρ的二分之一次方成正比,位错的伯氏矢量b越大,强化效果越显著。

03方法冷变形,比如冷压、滚压、喷丸等。

04例子冷拔钢丝可使其强度成倍增加。

05形变强化的实际意义(利与弊)(1)利:①形变强化是强化金属的有效方法,对一些不能用热处理强化的材料,可以用形变强化的方法提高材料的强度,可使强度成倍的增加。

②是某些工件或半成品加工成形的重要因素,使金属均匀变形,使工件或半成品的成形成为可能,如冷拔钢丝、零件的冲压成形。

③形变强化还可提高零件或构件在使用过程中的安全性,零件的某些部位出现应力集中或过载现象时,使该处产生塑性变形,因加工硬化使过载部位的变形停止从而提高了安全性。

(2)弊:①形变强化也给材料生产和使用带来麻烦,变形使强度升高、塑性降低,始继续变形带来困难,需要消耗更多的功率。

②为了能让材料继续变形,中间需要进行再结晶退火,使材料可以继续变形而不至开裂,增加了生产成本。

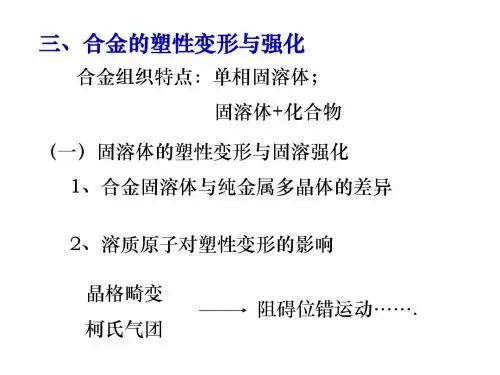

二、固溶强化01定义随溶质原子含量的增加,固溶体的强度、硬度升高,塑性、韧性下降的现象叫固溶强化。

02机理(1) 溶质原子的溶入,使固溶体的晶格发生畸变,对滑移面上运动的位错有阻碍作用。

(2) 位错线上偏聚的溶质原子形成的柯氏气团对位错起钉扎作用,增加了位错运动的阻力。

(3) 溶质原子在层错区的偏聚阻碍扩展位错的运动。

所有阻碍位错运动,增加位错移动阻力的因素都可使强度提高。

03规律①在固溶体溶解度范围内,合金元素的质量分数越大,则强化作用越大②溶质原子与溶剂原子的尺寸相差越大,强化效果越显著。

第六章金属的塑性变形和强化练习与思考题1 什么叫强化?可能采用那些强化手段来强化金属?采用各种方式使得金属塑性变形时位错运动的阻力增大,即可实现金属材料的强化。

如冷变形的加工硬化,添加合金的固溶强化和析出沉淀强化,细晶强化,亚结构强化,多相组织的相变强化等。

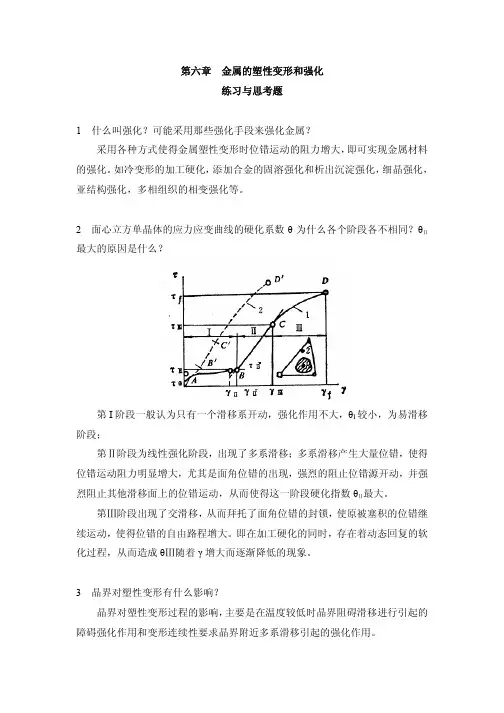

2 面心立方单晶体的应力应变曲线的硬化系数θ为什么各个阶段各不相同?θⅡ最大的原因是什么?第I阶段一般认为只有一个滑移系开动,强化作用不大,θI较小,为易滑移阶段;第Ⅱ阶段为线性强化阶段,出现了多系滑移;多系滑移产生大量位错,使得位错运动阻力明显增大,尤其是面角位错的出现,强烈的阻止位错源开动,并强最大。

烈阻止其他滑移面上的位错运动,从而使得这一阶段硬化指数θⅡ第Ⅲ阶段出现了交滑移,从而拜托了面角位错的封锁,使原被塞积的位错继续运动,使得位错的自由路程增大。

即在加工硬化的同时,存在着动态回复的软化过程,从而造成θⅢ随着γ增大而逐渐降低的现象。

3 晶界对塑性变形有什么影响?晶界对塑性变形过程的影响,主要是在温度较低时晶界阻碍滑移进行引起的障碍强化作用和变形连续性要求晶界附近多系滑移引起的强化作用。

为使多晶体塑性变形过程不破坏晶界连续性,相邻的晶粒必须协调变形。

多晶体塑性变形一旦变形传播到相邻的晶粒,就产生了多系滑移。

位错运动遇到的障碍比单系滑移多,阻力要增加。

存在晶界及晶界两侧晶粒取向有差别,多晶体的塑性变形有着很大的不均匀性。

在单个晶粒内,晶界变形要低于晶粒中心区域;由于细晶组织中晶界占的比例要大于粗晶组织中的晶界,细晶组织的强化效果高于粗晶组织。

4 多系滑移为何能起到强化作用?金属多晶体塑性变形一开始为什么就出现了多系滑移的强化?多系滑移产生大量位错,位错间相互作用使得位错运动阻力明显增大,尤其是面角位错的出现,强烈的阻止位错源开动,并强烈阻止其他滑移面上的位错运动。

多晶体材料中,某一晶粒产生滑移变形而不破坏晶界连续性,相邻的晶粒必须协调变形。

钢的四种强化机制

钢是一种重要的材料,广泛应用于建筑、机械、汽车、航空航天等领域。

为了提高钢的强度和硬度,人们采用了多种强化机制。

本文将介

绍钢的四种主要强化机制。

一、固溶强化

固溶强化是指在钢中加入一定量的合金元素,使其在钢中形成固溶体,从而提高钢的强度和硬度。

常用的合金元素有铬、镍、钼、钛等。

这

些元素能够改变钢的晶体结构和晶格常数,从而影响钢的力学性能。

例如,加入铬可以提高钢的耐腐蚀性和硬度,加入钼可以提高钢的强

度和韧性。

二、沉淀强化

沉淀强化是指在钢中加入一定量的合金元素,使其在钢中形成沉淀相,从而提高钢的强度和硬度。

常用的合金元素有铜、铝、钛等。

这些元

素能够与钢中的碳、氮等元素形成沉淀相,从而限制晶粒的生长和位

错的移动,提高钢的强度和硬度。

三、细晶强化

细晶强化是指通过控制钢的加热和冷却过程,使其形成细小的晶粒,从而提高钢的强度和韧性。

细晶钢具有高强度、高韧性、高塑性和高疲劳寿命等优点,广泛应用于汽车、航空航天等领域。

四、变形强化

变形强化是指通过对钢进行塑性变形,使其产生位错和晶界,从而提高钢的强度和硬度。

常用的变形方式有冷拔、冷轧、拉伸等。

这些变形过程可以使钢中的晶粒细化、位错密集化和晶界增多,从而提高钢的强度和硬度。

综上所述,钢的强化机制有固溶强化、沉淀强化、细晶强化和变形强化。

这些强化机制可以相互作用,共同提高钢的力学性能,满足不同领域的需求。