最新C1-第二节塑性变形与强化机制

- 格式:ppt

- 大小:1.06 MB

- 文档页数:26

金属材料的塑性变形与强化机制金属材料广泛应用于制造业、建筑业、交通运输等领域,其具有高强度、优良的导电导热性能、易于加工等优点。

然而,金属材料的应力应变曲线呈现塑性区,即在一定范围内,随着应力的增大,材料的应变会逐渐增大,直到达到极限,然后发生塑性变形。

在工程实践中,如何控制金属材料的塑性变形,提高其性能,使其更加适用于各个领域,成为了当前研究的热点之一。

1. 金属材料的塑性变形与尺寸效应塑性变形过程中,材料内部原子的晶体结构和排列方式发生了变化,从而导致了材料的强化和塑化。

同时,尺寸效应也对金属材料塑性变形产生了重要的影响。

研究表明,当金属材料的直径小于100纳米时,由于晶体结构的变化,材料的电学性能和机械性能会发生显著变化。

在实际应用中,如何利用尺寸效应来控制金属材料的塑性变形是一个重要的研究课题。

一方面可以采用纳米技术加工制备金属纳米材料,如纳米管、纳米棒、纳米线等,来控制材料的晶体结构,使其具有更好的力学性能和导电性能;另一方面,可以利用不同的加工工艺和冷加工方法,来实现对材料晶体结构的调控,从而达到强化和塑化金属材料的目的。

2. 金属材料塑性变形的机理金属材料的塑性变形机理主要是由晶体滑移和重结晶两种过程组成。

晶体滑移是指晶格错位后,晶体中原子的移动和重组。

原子的移动发生在晶格中的间隙和空位中,导致晶体中的错位位移和变形。

观察金属材料的断面可以发现,断面中由于晶体滑移所引起的形变形成了大量细小的位错,从而促使晶体不断地沿位错的移动方向继续发生滑移。

另一种机理是重结晶。

当金属材料发生过大变形时,原本的晶粒会发生变化,小的晶粒会变成大的晶粒。

这个过程叫做重结晶,它会导致材料内部结构的变化,从而促进材料通道滑移和位错修复。

3. 金属材料强化机制金属材料的强化可以通过多种途径实现。

其中,冷加工是一种非常有效的方式。

通过冷加工(如轧制、拉伸、挤压等)可以使材料产生高密度的位错,而这些位错会增加晶体滑移的阻力,使得材料的屈服强度和拉伸强度得到了提高。

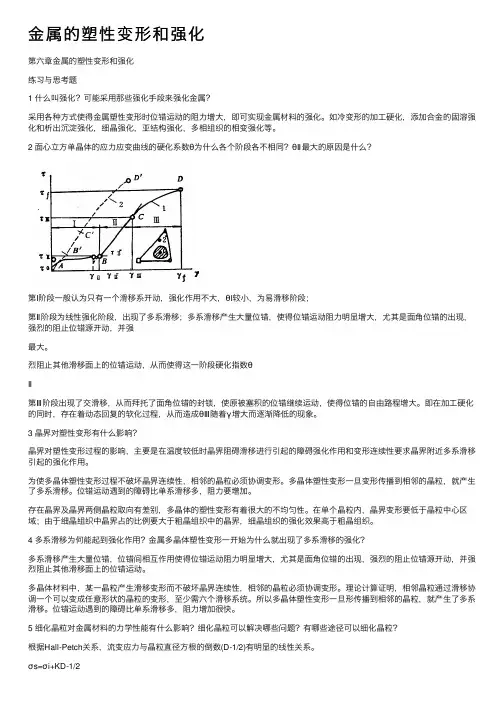

⾦属的塑性变形和强化第六章⾦属的塑性变形和强化练习与思考题1 什么叫强化?可能采⽤那些强化⼿段来强化⾦属?采⽤各种⽅式使得⾦属塑性变形时位错运动的阻⼒增⼤,即可实现⾦属材料的强化。

如冷变形的加⼯硬化,添加合⾦的固溶强化和析出沉淀强化,细晶强化,亚结构强化,多相组织的相变强化等。

2 ⾯⼼⽴⽅单晶体的应⼒应变曲线的硬化系数θ为什么各个阶段各不相同?θⅡ最⼤的原因是什么?第I阶段⼀般认为只有⼀个滑移系开动,强化作⽤不⼤,θI较⼩,为易滑移阶段;第Ⅱ阶段为线性强化阶段,出现了多系滑移;多系滑移产⽣⼤量位错,使得位错运动阻⼒明显增⼤,尤其是⾯⾓位错的出现,强烈的阻⽌位错源开动,并强最⼤。

烈阻⽌其他滑移⾯上的位错运动,从⽽使得这⼀阶段硬化指数θⅡ第Ⅲ阶段出现了交滑移,从⽽拜托了⾯⾓位错的封锁,使原被塞积的位错继续运动,使得位错的⾃由路程增⼤。

即在加⼯硬化的同时,存在着动态回复的软化过程,从⽽造成θⅢ随着γ增⼤⽽逐渐降低的现象。

3 晶界对塑性变形有什么影响?晶界对塑性变形过程的影响,主要是在温度较低时晶界阻碍滑移进⾏引起的障碍强化作⽤和变形连续性要求晶界附近多系滑移引起的强化作⽤。

为使多晶体塑性变形过程不破坏晶界连续性,相邻的晶粒必须协调变形。

多晶体塑性变形⼀旦变形传播到相邻的晶粒,就产⽣了多系滑移。

位错运动遇到的障碍⽐单系滑移多,阻⼒要增加。

存在晶界及晶界两侧晶粒取向有差别,多晶体的塑性变形有着很⼤的不均匀性。

在单个晶粒内,晶界变形要低于晶粒中⼼区域;由于细晶组织中晶界占的⽐例要⼤于粗晶组织中的晶界,细晶组织的强化效果⾼于粗晶组织。

4 多系滑移为何能起到强化作⽤?⾦属多晶体塑性变形⼀开始为什么就出现了多系滑移的强化?多系滑移产⽣⼤量位错,位错间相互作⽤使得位错运动阻⼒明显增⼤,尤其是⾯⾓位错的出现,强烈的阻⽌位错源开动,并强烈阻⽌其他滑移⾯上的位错运动。

多晶体材料中,某⼀晶粒产⽣滑移变形⽽不破坏晶界连续性,相邻的晶粒必须协调变形。

铸造合金的塑性变形与强化机制铸造合金是一种通过高温熔炼和铸造工艺制备的金属材料,具有优异的力学性能和化学稳定性。

在使用过程中,铸造合金的力学性能往往需要通过塑性变形和强化机制进行改善。

本文将深入探讨铸造合金的塑性变形和强化机制,以及如何应用于实际工程中。

一、塑性变形机制塑性变形是指材料在外部加载下,在不改变化学成分的条件下,发生形状和尺寸变化的过程。

铸造合金的塑性变形机制主要包括滑移变形和孪晶形变。

1. 滑移变形滑移变形是铸造合金的常见变形机制之一。

在应力作用下,合金中的晶体发生位错运动,原子间的位错在晶面上滑移,形成滑移带,从而导致材料整体的塑性变形。

滑移变形可以增加材料的延性和韧性,提高其抗变形能力。

2. 孪晶形变孪晶形变是指合金晶粒在变形过程中发生取向关系突变,形成孪晶结构。

合金中的孪晶具有较高的位错密度和晶界能量,因此在塑性变形中扮演重要角色。

孪晶形变可以提高材料的强度和硬度,但对延性和韧性的影响较小。

二、强化机制强化是指通过添加合金元素或采取特定的热处理工艺,使铸造合金的力学性能得到提升。

常见的强化机制包括固溶强化、析出强化和取向强化。

1. 固溶强化固溶强化是通过向合金中加入固溶元素,使其溶解在基体中形成固溶体,从而提高合金的强度和硬度。

固溶元素的溶解度取决于温度和固溶元素浓度等因素。

固溶强化一般在高温下进行,然后通过快速冷却来保持固溶态,防止固溶元素重新析出。

2. 析出强化析出强化是在固溶体基体中形成微观尺寸小、分布均匀的析出物,如合金化合物、过饱和固溶体、间二相等,通过构筑复杂的位错和晶界结构,阻碍位错滑移和晶界移动,从而增加合金的强度和硬度。

3. 取向强化取向强化是通过优化合金的晶体取向结构,使其滑移带方向与应力方向更为一致,从而提高塑性变形的难度,增加合金的强度。

取向强化通常通过控制合金的凝固过程和热处理工艺来实现。

三、应用于实际工程中铸造合金的塑性变形和强化机制在工程实践中得到广泛应用。

塑性变形1. 引言塑性变形是固体力学中的一个基本概念,指的是材料在超过其弹性限度后,可以继续变形而不恢复原状的能力。

塑性变形可以发生在金属、塑料、陶瓷等材料中,常见于制造、建筑和工程领域。

本文旨在介绍塑性变形的基本原理、影响因素以及常见的塑性变形工艺。

2. 塑性变形的基本原理塑性变形与材料的内部结构和原子之间的相互作用有关。

在塑性变形过程中,材料中的晶体结构发生变化,原子之间的接触位置发生滑移。

这种滑移可以改变原子之间的相互作用,从而使材料继续变形。

塑性变形的基本原理可以归纳如下:•内部滑移:在材料中存在众多晶体结构,滑移发生时,晶体结构中的原子沿滑移面移动,发生形变。

•位错运动:位错是晶体结构中的缺陷,可以像滑行带一样在晶体中移动。

位错的运动是塑性变形的基本过程。

•变形时的晶界滑移:晶界是不同晶粒之间的边界,当材料变形时,晶界也会发生滑移,使晶粒相对于彼此发生位移。

3. 影响塑性变形的因素塑性变形的程度和方式受到多种因素的影响,以下是几个重要的影响因素:3.1 物质本身的性质不同材料的塑性变形性能不同。

金属通常具有良好的塑性,可以在大变形下发生塑性变形。

而一些脆性材料如陶瓷通常只能发生很小的变形,容易发生破裂。

此外,合金、塑料等材料也具有独特的塑性变形性质。

3.2 变形速率变形速率指的是材料在单位时间内发生的变形量。

较高的变形速率往往会导致材料在塑性变形过程中发生更大的变形。

这是因为较高的变形速率会加快位错的运动和晶界的滑动,使材料更容易发生塑性变形。

3.3 温度温度对塑性变形也有很大影响。

较高的温度能够使材料中的原子更容易滑动,从而促进塑性变形的发生。

相反,较低的温度会使材料变得更加脆性,减少塑性变形的程度。

3.4 应力状态材料受到的应力状态也会影响其塑性变形。

在拉伸应力作用下,材料会发生延伸变形;而在剪切应力作用下,材料会发生屈服变形。

不同应力状态下,材料的塑性变形方式有所不同。

4. 常见的塑性变形工艺塑性变形工艺是一种通过对材料施加力来改变其形状和尺寸的方法。

塑变的主要机制一、塑变的定义塑变(Plastic deformation)是指材料在外力作用下发生的永久性形变,而不恢复到原来的形态。

塑变是固体力学中的重要概念,也是材料工程和力学设计中的基础知识。

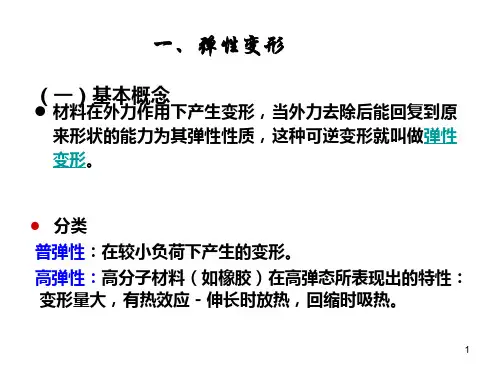

二、塑变的分类塑变可以分为弹性塑变和塑性塑变两种类型。

1. 弹性塑变:当外力作用消失后,材料能够恢复到原来的形态,不会发生永久性形变。

这种塑变主要是由于材料的弹性变形所引起的,其变形行为符合胡克定律。

2. 塑性塑变:当外力作用消失后,材料不能完全恢复到原来的形态,会发生永久性形变。

这种塑变主要是由于材料内部晶粒的滑移、位错的运动和塑性应变的积累所引起的。

三、塑变的机制塑变的机制主要包括滑移和扩散两种过程。

1. 滑移:滑移是材料中晶粒内部发生塑性变形的主要机制。

晶体中的原子通过沿着晶面的滑移面滑动,从而实现材料的塑性变形。

滑移的发生需要克服晶格间的位错阻力,因此材料的塑性塑变能力与位错密度有关。

2. 扩散:扩散是材料中原子的迁移过程,也是塑性变形的重要机制之一。

扩散可以使晶界发生滑移,从而引起材料的塑性变形。

扩散的速率受到温度、应力等因素的影响。

四、塑变在不同领域的应用塑变是材料工程中的重要研究方向,具有广泛的应用前景。

1. 金属加工:塑变是金属加工过程中的关键环节。

通过控制材料的塑变机制,可以实现金属的成形、锻造、轧制等加工工艺,制造出各种形状的零部件。

2. 材料强化:通过控制材料的塑变机制,可以实现材料的强化。

例如,通过晶界工程和位错控制,可以提高材料的强度和硬度。

3. 金属成型模具设计:塑变机制的研究对金属成型模具的设计和优化具有重要意义。

合理设计模具结构和选用适当的材料,可以提高模具的使用寿命和成形质量。

4. 塑性加工:塑变机制的研究对塑性加工过程的优化和控制具有重要意义。

通过研究材料的塑性变形行为,可以改善塑性加工的效率和成形质量。

总结:塑变是材料工程和力学设计中的重要概念,通过探索塑变的机制,可以实现材料的强化、金属加工的优化和塑性加工的控制。

金属材料的塑性变形机制与强化研究一、引言金属材料是工程领域中广泛使用的重要材料之一。

在使用过程中,金属材料的塑性变形机制和强化研究对于了解材料的性能、提高材料的力学性能以及设计和应用具有重要意义。

本文将深入探讨金属材料的塑性变形机制和强化研究,旨在为读者提供全面的了解和参考。

二、金属材料的塑性变形机制1. 组织和缺陷对塑性变形的影响金属材料的晶粒结构以及其中的缺陷(如晶界、位错等)对于材料的塑性变形具有重要影响。

晶界的存在会限制材料的滑移和位错运动,并增加材料的强度。

而位错的形成和运动是金属材料塑性变形的基本机制之一,位错的堆积和滑移在材料中引起了塑性形变。

2. 滑移机制金属材料的滑移是指在应力作用下,晶体中的原子或离子沿着晶格面或晶轴方向滑动,从而引起材料的塑性变形。

滑移机制在金属材料中起着重要作用,特别是在体心立方晶体结构的金属中,滑移发生最为常见。

3. 形变机制金属材料的形变主要是通过晶格面之间的滑移和位错运动实现的。

在滑移的过程中,位错会发生弯曲和交错,从而引起材料的形变。

滑移和位错的相互作用是金属材料形变机制的关键。

三、金属材料的强化研究1. 固溶强化固溶强化是通过合金中的固溶体形成固溶体溶解度差、晶界弥散、位错交互作用等方式,增加合金的强度和硬度。

固溶强化通过改变材料的微观结构,阻碍位错的运动和滑移,从而提高材料的塑性变形阻力。

2. 沉淀强化沉淀强化是通过在合金中形成亚稳定沉淀物,增加材料的强度和硬度。

沉淀物的形成会引起晶粒界面和位错的阻碍,从而有效地抑制材料的滑移和位错的形成,达到强化材料的目的。

3. 织构强化织构强化是通过控制金属材料的晶粒取向或晶粒形状来增加材料的强度和塑性。

通过优化材料的织构,可以使晶粒相互之间的滑移和位错运动受到限制,从而提高材料的力学性能。

4. 冷加工强化冷加工强化是通过机械变形来改变金属材料的微观结构,增加材料的位错密度,从而提高材料的强度和塑性。

冷加工强化的过程中,位错会累积和交织,形成互相阻碍的结构,从而增加材料的塑性变形阻力。

材料的塑性变形与强化机制研究近年来,材料科学领域一直是工程学中重要的研究方向之一。

其中,材料的塑性变形与强化机制一直受到广泛关注。

本文旨在探讨材料的塑性变形过程以及其强化机制的研究进展。

一、引言材料的塑性变形与强化机制是指材料在外加载荷下,经历一系列不可逆的变形过程,从而使其形态、体积和位置发生变化的現象。

二、材料的塑性变形过程材料的塑性变形是指材料在外加载荷下,其原子、晶粒或颗粒的相互位移,从而引起塑性变形。

这个过程可以通过材料的应力-应变曲线来描述。

1. 应力-应变曲线材料经历弹性阶段、屈服阶段、渐塑阶段和断裂阶段等不同阶段的变形过程。

这些阶段在应力-应变曲线上呈现出特定的特征,如图1所示。

(插入图1:应力-应变曲线)2. 塑性变形的机制塑性变形的机制主要有滑移、蠕变和孪晶形变等。

(插入图2:滑移、蠕变和孪晶形变的示意图)a. 滑移滑移是指晶格面沿着晶体的滑移面滑动,导致晶体形态发生变化的过程。

滑移是材料塑性形变的主要机制,可以通过增加位错密度来增强材料的塑性。

b. 蠕变蠕变是指材料在高温和恶劣环境条件下,长时间加载引起的塑性变形。

蠕变是材料强度和稳定性的重要考虑因素,需要结构设计中加以考虑。

c. 孪晶形变孪晶形变是指晶体内部形成孪晶结构,导致材料形变的过程。

孪晶形变对材料的强化起到重要作用,特别是在高应变率的加载条件下。

三、材料的强化机制材料的强化机制是指通过添加合金元素、改变晶粒结构、控制位错密度等手段,提高材料的强度和韧性的过程。

1. 合金元素的添加合金元素的添加可以通过固溶强化、细化晶粒和形成相界等方式来提高材料的强度。

例如,铝合金中添加小量的锌、铜等元素,可以有效提高其抗拉强度。

2. 晶粒细化晶粒细化是指通过控制晶界运动和晶粒的生长,减小晶粒尺寸,从而提高材料的塑性和强度。

晶粒细化技术主要包括冶金学方法和力学方法。

3. 位错控制位错是材料中的微观缺陷,位错密度的变化可以对材料的力学性能产生重要影响。