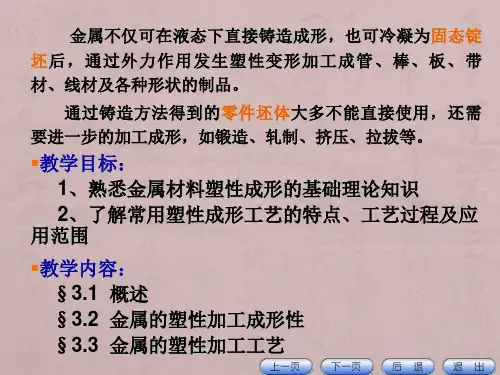

第三章 金属的塑性变形和加工硬化解读

- 格式:ppt

- 大小:1.14 MB

- 文档页数:55

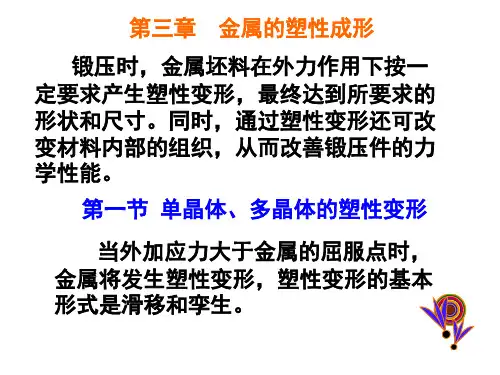

锻压生产方式示意图金属塑性变形的实质•单晶体塑性变形当金属受外力作用时,外力可分为正应力和切应力,正应力使金属产生弹性变形或破断。

OR金属塑性变形的实质•单晶体的滑移–实验表明,晶体只有在切应力的作用下才会发生塑性变形。

室温下,单晶体的塑性变形主要是通过滑移和孪生进行的。

滑移是指在切应力作用下,晶体的一部分相对于晶体的另一部分沿滑移面作整体滑动,图为单晶体在切应力作用下的滑移变形过程。

金属塑性变形的实质•位错运动引起塑性变形(实际的晶体结构)–单晶体的滑移是通过晶体内的位错运动来实现的,而不是沿滑移面所有的原子同时作刚性移动的结果,所以滑移所需要的切应力比理论值低很多。

因此,位错运动的结果,实现了整个晶体的塑性变形。

金属塑性变形的实质•多晶体的塑性变形(通常的金属)–多晶体的塑性变形是其单个晶粒塑性变形的综合。

其中每个晶粒的塑性变形,仍主要以滑移方式进行。

–由于构成多晶体的晶粒位向不同,还有晶界的阻碍,在其滑移、变形时,分先后次序逐批进行。

同时,还伴有晶间的滑移与转动。

F图3-3 多晶体塑性变形示意图塑性变形对金属组织和性能的影响冷加工纤维组织金属在外力作用下进行塑性变形时,金属内部的晶粒也由原来的等轴晶粒(见图a)变为沿加工方向拉长的晶粒,当变形度增加时,晶粒被显著拉长成纤维状,这种组织称为冷加工纤维组织(b) 。

(a)(b)塑性变形对金属组织和性能的影响利用金属的冷变形强化可提高金属的强度和硬度,这是工业生产中强化金属材料的一种重要手段。

但在压力加工生产中,冷变形强化给金属继续进行塑性变形带来困难,应加以消除。

在实际生产中,常采用加热的方法使金属发生再结晶,从而再次获得良好塑性。

这种工艺操作称为再结晶退火。

塑性变形对金属组织和性能的影响热变形加工可使金属中的气孔和疏松焊合,并可改善夹杂物、碳化物的形态、大小和分布,提高钢的强度、塑性及冲击韧度。

用温热变形得到的工件,其强度和尺寸精度比热变形高,而变形抗力比冷变形低。

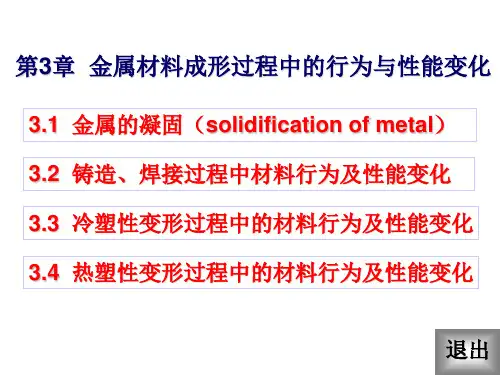

名词解释一、二章(绪论+铸造成型):1缩孔、缩松:液态金属在凝固的过程中,由于液态收缩和凝固收缩,因而在铸件最后凝固部位出现大而集中的孔洞,这种孔洞称为缩孔,细小而分散的孔洞称为缩松。

2顺序凝固:指采用各种措施保证铸件结构各部分,从远离冒口部分到冒口之间建立一个逐渐递增的温度梯度,实现由远离冒口的部分最先凝固再向冒口方向顺序凝固的凝固方式。

3同时凝固:由顺序凝固的定义可得。

4偏析:铸件凝固后截面上不同部位晶粒内部化学成分不均匀的现象称为偏析。

5:宏观偏析:其成分不均匀现象表现在较大尺寸范围,也称为区域偏析。

6微观偏析:指微小范围内的化学成分不均匀现象。

7流动性:液态金属自身的流动能力称为“流动性”。

8充型能力:液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力叫充型能力。

9正偏析:当溶质的分配系数K>1的合金进行凝固时,越是后来结晶的固相,溶质的浓度越低,这种成分偏析称之为正偏析。

10逆偏析:当溶质的分配系数K<1的合金进行凝固时,越是后来结晶的固相,溶质的浓度越高,这种成分偏析称之为逆偏析。

11:自由收缩:铸件在铸型中收缩仅受到金属表面与铸型表面的摩擦阻力时,为自由收缩。

12:受阻收缩:如果铸件在铸型中的收缩除了受到金属表面与铸型表面的摩擦阻力,还受到其他阻碍,则为受阻收缩。

13:析出性气孔:溶解于熔融金属中的气体在冷却和凝固的过程中,由于溶解度的下降而从合金中析出,当铸件表面已凝固,气泡来不及排除而保留在铸件中形成的气孔。

14:反应性气孔:浇入铸型的熔融金属与铸型材料、芯撑、冷铁或熔渣之间发生化学反应所产生的气体在、铸件中形成的孔洞,称为反应气孔。

15:侵入性气孔:浇注过程中熔融金属和铸型之间的热作用,使型砂和型芯中的挥发物挥发生成,以及型腔中原有的空气,在界面上超过临界值时,气体就会侵入金属液而不上浮逸出而形成的气孔。

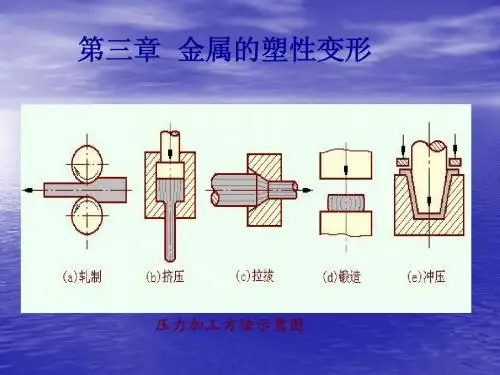

三章(固态材料塑性成型)1金属塑性变形:是指在外力作用下,使金属材料产生预期的变形,以获得所需形状、尺寸和力学性能的毛坯或零件的加工方法。

8.金属的塑性变形和加工硬化1.加工硬化:金属在冷塑性变形过程中,随着变形程度增加,其强度和硬度提高而塑性(延伸率、面缩率)则降低,这种现象称为加工硬化。

2.面心立方金属单晶体的应力-应变曲线。

ⅰ硬化系数θ较小,一般认为在此阶段只有一个滑移系统起作用,强化作用不大,称位易滑移阶段。

ⅱ硬化系数θ最大且大体上是常数,对于各种面心立方金属具有相同的数量级,故称为线性硬化阶段。

ⅲ硬化系数θ随变形量的增加而逐渐减小,故称为抛物线强化阶段。

3.对应力-应变曲线影响的主要因素。

4.面心立方金属形变单晶体的表面现象。

ⅰ除了照明特别好(暗场),用光学显微镜一般看不到滑移线。

ⅱ光学显微镜在暗场下可以看到滑移线,线长随应变的增加而递减,电镜观察到的单个滑移线比第一阶段粗而短。

ⅲ出现滑移带,带中包括许多靠的很近的滑移线,应变增加,带间不在增加新的线,形变集中在原来的带中,滑移带端出现了碎化现象。

5.面心立方金属单晶体的加工硬化理论。

6.多晶体是通过晶界把取向不同,形状大小不同,成分结构不同的晶粒结合在一起的集合体。

晶界对塑性变形过程的影响,主要是在温度较低时晶界阻碍滑移进行引起的障碍强化作用和变形连续性要求晶界附近多系滑移引起的强化作用。

ⅰ障碍强化作用ⅱ多系滑强化作用ⅲ多晶体变形的不均匀性7.金属多晶体应力-应变曲线ⅰ点阵类型和金属种类的影响ⅱ变形温度于应变速率的影响a.随温度升高可能开动新的滑移系统。

b.随温度升高可在变形过程中出现回复和再结晶现象,引起金属软化,减弱加工硬化。

c.随温度升高可能出现新的塑性变形机理,使加工硬化减弱。

8.细化晶粒对金属材料的力学性能有何影响?有哪些途径可以细化晶粒?细化晶粒可以提高韧性,有助于防止脆性断裂发生,可以降低脆性转化温度,提高材料使用范围,在低强度钢中,利用细化晶粒来提高屈服强度有明显效果。

细化途径:(1)改变结晶过程中的凝固条件,尽量增加冷却速度,另一方面调节合金成分以提高液体金属过冷能力,使形核率增加,进而获得细化的初生晶粒。

金属塑性成形理论基础(二)加工硬化参考讲义塑性变形不但可以改变金属材料的外形和尺寸,而且会使金属内部组织和各种性能等发生变化。

多晶体经冷塑性变形后,金属内部组织将发生如下变化:①晶粒沿变形最大的方向被拉长,晶粒由多边形变为扁平形或长条形,当变形量很大时,各晶粒可以被拉成纤维状;②晶粒碎化成亚晶块(亚晶粒),塑性变形伴随着大量位错产生,由于位错交互作用,使晶粒“碎化”成许多位向略有差异的亚晶块(或称亚晶粒);③产生形变织构,金属塑性变形量足够大(70%以上)时,还会使晶粒发生转动,即各晶粒的某一晶向都不同程度地转到与外力相近的方向,从而使多晶体中原来任意位向的各晶粒取得接近于一致的位向,形成所谓“择优取向”,这种组织称为形变织构。

金属中变形织构的形成,会使它的力学性能、物理性能等明显地出现各向异性,所以对材料的工艺性能和使用都有很大影响。

冲压复杂形状零件(如汽车覆盖件等)时,产生不均匀塑性变形而可能导致工件报废。

但在某些情况下,可以利用织构现象来提高硅钢板的某一方向的磁导率,使其在用于制造变压器铁芯时使变压器的效率大大提高。

冷塑性变形后的金属由于内部组织的变化,将引起力学性能的明显变化-加工硬化。

加工硬化的概念:随着变形程度的增加,金属的强度和硬度显著提高而塑性和韧性明显下降,这一现象称为加工硬化。

加工硬化产生的原因:金属发生塑性变形时,由于位错密度增加,位错间的交互作用增强,相互缠结,造成位错运动阻力的增大,引起塑性变形抗力提高。

而金属塑性变形中,晶粒沿变形方向拉长而造成晶粒变形和晶格扭曲,也使滑移变形阻力增大。

另一方面由于晶粒破碎细化,使强度得以提高。

另一方面由于晶粒破碎细化,使强度得以提高。

加工硬化是有双重作用的,不利的一面是:变形抗力增大,动力消耗增大,同时脆性断裂危险性也增大。

另一方面,加工硬化具有很重要的工程意义。

首先,它是一种非常重要的强化材料的手段,可以用来提高金属的强度,这对于那些不能通过热处理方法得以强化的合金尤为重要;其次,加工硬化是金属的冷成形加工的保证。