第4章金属变形与强化

- 格式:ppt

- 大小:14.32 MB

- 文档页数:69

金属材料的强化和韧化一、金属材料的强化1.1材料强化简介材料强度:强度是指材料抵抗变形和断裂的能力。

通过合金化、塑性变形和热处理等手段提高金属材料的强度,称为金属的强化。

随试验条件不同,强度有不同的表示方法,如室温准静态拉伸试验所测定的屈服强度、流变强度、抗拉强度、断裂强度等;压缩试验中的抗压强度;弯曲试验中的抗弯强度;疲劳试验中的疲劳强度;高温条件静态拉伸所测的持久强度。

强化机理主要有:固溶强化、形变强化、细晶强化和第二相弥散强化等四种,以下将分别予以介绍。

1.2 固溶强化即利用金属材料内部点缺陷(间隙原子置换原子)对金属基体(溶剂金属)进行强化。

合金元素的固溶强化效果一般可以表示为:△σs= K i C i n式中,K i为系数;C i n为固溶度。

对于C、N等间隙原子,n=0.33~2.0;对于Mo、Si、Mn等置换原子,n=0.5~1.0。

固溶强化的机理:原子固溶与钢的基体中,一般都会使晶格发生畸变,从而在基体中产生了弹性应力场,弹性应力场与位错的交互作用将增加位错运动的阻力,宏观上即表现为提高了材料的强度。

1.3 形变强化金属在塑性变形过程中位错密度不断增加,使弹性应力场不断增大,位错间的交互作用不断增强,因而位错的运动越来越困难—位错强化。

作用是为了提高材料的强度,使变形更均匀,防止材料偶然过载引起破坏。

金属晶体中的位错是由相变和塑性变形引入的,位错密度愈高,位错运动愈困难,金属抵抗塑性变形的能力就愈大,表现在力学性能上,金属强度提高,即当造成金属晶体内部位错大量增殖时,金属表现出强化效果。

理论研究同时也说明:制成无缺陷,几乎不存在“位错”的完整晶体,使金属晶体强度接近理论强度,则会使金属强化效果表现得更为突出。

因此,金属有两种强化途径:一是对有晶体缺陷的实际金属,即存在位错金属,可以通过位错增殖而强化,二是制成无晶体缺陷的理想金属,使晶体中几乎不存在位错,则金属强化效果会更大。

形变强化遵循以下规律:第一,随着变形量增加,强度提高而塑性和韧性逐渐降低,逐渐接近于零。

一、形变强化(或应变强化,加工硬化)01定义材料屈服以后,随变形程度的增加,材料的强度、硬度升高,塑性、韧性下降的现象叫形变强化或加工硬化。

02机理随着塑性变形的进行,位错密度不断增加,因此位错在运动时的相互交割加剧,结果即产生固定的割阶、位错缠结等障碍,使位错运动的阻力增大,引起变形抗力增加,给继续塑性变形造成困难,从而提高金属的强度规律:变形程度增加,材料的强度、硬度升高,塑性、韧性下降,位错密度不断增加,根据公式图片,可知强度与位错密度ρ的二分之一次方成正比,位错的伯氏矢量b越大,强化效果越显著。

03方法冷变形,比如冷压、滚压、喷丸等。

04例子冷拔钢丝可使其强度成倍增加。

05形变强化的实际意义(利与弊)(1)利:①形变强化是强化金属的有效方法,对一些不能用热处理强化的材料,可以用形变强化的方法提高材料的强度,可使强度成倍的增加。

②是某些工件或半成品加工成形的重要因素,使金属均匀变形,使工件或半成品的成形成为可能,如冷拔钢丝、零件的冲压成形。

③形变强化还可提高零件或构件在使用过程中的安全性,零件的某些部位出现应力集中或过载现象时,使该处产生塑性变形,因加工硬化使过载部位的变形停止从而提高了安全性。

(2)弊:①形变强化也给材料生产和使用带来麻烦,变形使强度升高、塑性降低,始继续变形带来困难,需要消耗更多的功率。

②为了能让材料继续变形,中间需要进行再结晶退火,使材料可以继续变形而不至开裂,增加了生产成本。

二、固溶强化01定义随溶质原子含量的增加,固溶体的强度、硬度升高,塑性、韧性下降的现象叫固溶强化。

02机理(1) 溶质原子的溶入,使固溶体的晶格发生畸变,对滑移面上运动的位错有阻碍作用。

(2) 位错线上偏聚的溶质原子形成的柯氏气团对位错起钉扎作用,增加了位错运动的阻力。

(3) 溶质原子在层错区的偏聚阻碍扩展位错的运动。

所有阻碍位错运动,增加位错移动阻力的因素都可使强度提高。

03规律①在固溶体溶解度范围内,合金元素的质量分数越大,则强化作用越大②溶质原子与溶剂原子的尺寸相差越大,强化效果越显著。

第四章金属的塑性变形与回复再结晶第一节金属的塑性变形金属的一项重要特性是具有塑性,能够在外力作用下进行塑性变形。

外力除去后,永久残留的变形,称为塑性变形。

塑性变形的基本方式有滑移和孪生两种,最常见的是滑移。

下面我们就讨论:一、光学金相显微镜下滑移带、变形孪晶与退火孪晶的特征滑移:所谓滑移即在切应力作用下晶体的一部分沿一定的晶面和晶向相对于另一部分产生滑动。

所沿晶面和晶向称为滑移面和滑移方向。

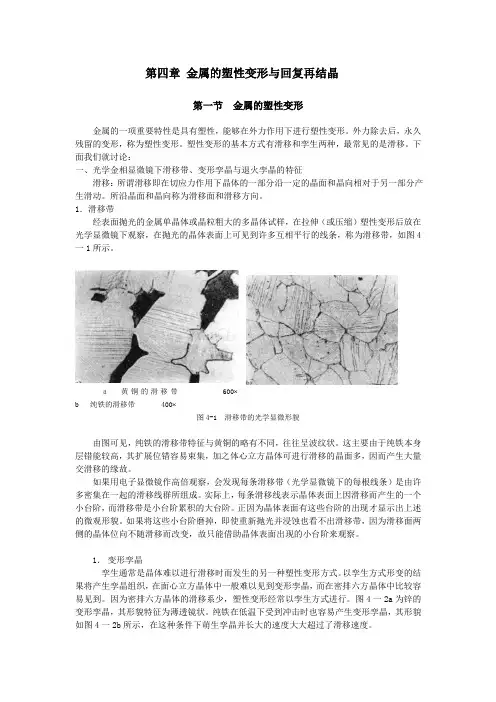

1.滑移带经表面抛光的金属单晶体或晶粒粗大的多晶体试样,在拉伸(或压缩)塑性变形后放在光学显微镜下观察,在抛光的晶体表面上可见到许多互相平行的线条,称为滑移带,如图4一1所示。

a黄铜的滑移带600⨯b 纯铁的滑移带 400⨯图4-1 滑移带的光学显微形貌由图可见,纯铁的滑移带特征与黄铜的略有不同,往往呈波纹状。

这主要由于纯铁本身层错能较高,其扩展位错容易束集,加之体心立方晶体可进行滑移的晶面多,因而产生大量交滑移的缘故。

如果用电子显微镜作高倍观察,会发现每条滑移带(光学显微镜下的每根线条)是由许多密集在一起的滑移线群所组成。

实际上,每条滑移线表示晶体表面上因滑移而产生的一个小台阶,而滑移带是小台阶累积的大台阶。

正因为晶体表面有这些台阶的出现才显示出上述的微观形貌。

如果将这些小台阶磨掉,即使重新抛光并浸蚀也看不出滑移带,因为滑移面两侧的晶体位向不随滑移而改变,故只能借助晶体表面出现的小台阶来观察。

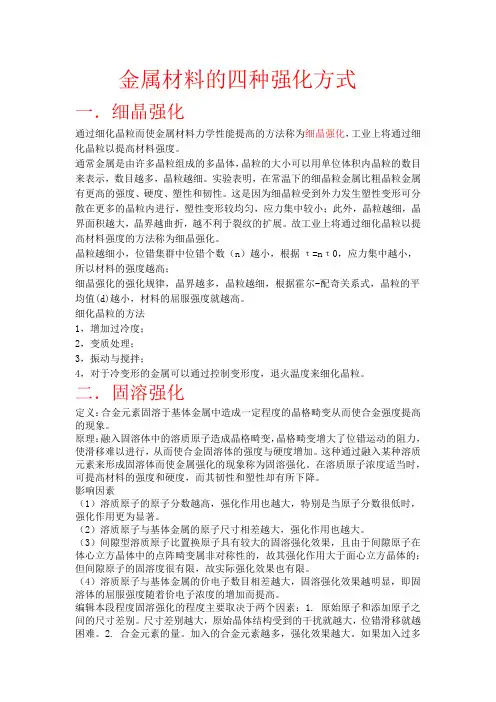

1.变形孪晶孪生通常是晶体难以进行滑移时而发生的另一种塑性变形方式。

以孪生方式形变的结果将产生孪晶组织,在面心立方晶体中一般难以见到变形孪晶,而在密排六方晶体中比较容易见到。

因为密排六方晶体的滑移系少,塑性变形经常以孪生方式进行。

图4一2a为锌的变形孪晶,其形貌特征为薄透镜状。

纯铁在低温下受到冲击时也容易产生变形孪晶,其形貌如图4一2b所示,在这种条件下萌生孪晶并长大的速度大大超过了滑移速度。

a 锌的变形孪晶100⨯b 铁的变形孪晶 100⨯图4—2 变形孪晶光学显微形貌如果将变形孪晶试样重新磨制、抛光、浸蚀,是否如同滑移带那样也会消失呢?并不是这样的。

金属材料的四种强化方式一.细晶强化通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化,工业上将通过细化晶粒以提高材料强度。

通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。

故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。

晶粒越细小,位错集群中位错个数(n)越小,根据τ=nτ0,应力集中越小,所以材料的强度越高;细晶强化的强化规律,晶界越多,晶粒越细,根据霍尔-配奇关系式,晶粒的平均值(d)越小,材料的屈服强度就越高。

细化晶粒的方法1,增加过冷度;2,变质处理;3,振动与搅拌;4,对于冷变形的金属可以通过控制变形度,退火温度来细化晶粒。

二.固溶强化定义:合金元素固溶于基体金属中造成一定程度的晶格畸变从而使合金强度提高的现象。

原理:融入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。

这种通过融入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。

在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和塑性却有所下降。

影响因素(1)溶质原子的原子分数越高,强化作用也越大,特别是当原子分数很低时,强化作用更为显著。

(2)溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

(3)间隙型溶质原子比置换原子具有较大的固溶强化效果,且由于间隙原子在体心立方晶体中的点阵畸变属非对称性的,故其强化作用大于面心立方晶体的;但间隙原子的固溶度很有限,故实际强化效果也有限。

(4)溶质原子与基体金属的价电子数目相差越大,固溶强化效果越明显,即固溶体的屈服强度随着价电子浓度的增加而提高。

金属的五种强化机制及实例1 固溶强化(1)纯金属加入合金组元变为固溶体,其强度、硬度将升高而塑性将降低, 这个现象称为固溶强化。

(2)固溶强化的机制是: 金属材料的变形主要是依靠位错滑移完成的, 故凡是可以增大位错滑移阻力的因素都将使变形抗力增大, 从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后, 不仅使晶格发生畸变, 同时使位错密度增加。

畸变产生的应力场与位错周围的弹性应力场交互作用, 使合金组元的原子聚集在位错线周围形成“气团”。

位错滑移时必须克服气团的钉扎作用, 带着气团一起滑移或从气团里挣脱出来, 使位错滑移所需的切应力增大。

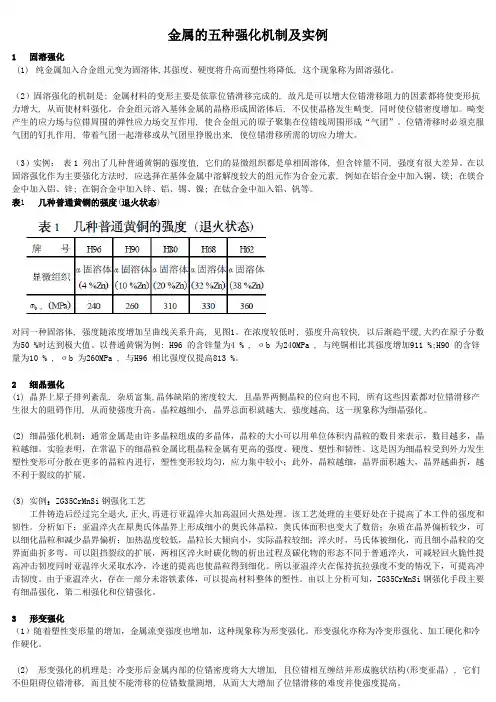

(3)实例:表1 列出了几种普通黄铜的强度值, 它们的显微组织都是单相固溶体, 但含锌量不同, 强度有很大差异。

在以固溶强化作为主要强化方法时, 应选择在基体金属中溶解度较大的组元作为合金元素, 例如在铝合金中加入铜、镁; 在镁合金中加入铝、锌; 在铜合金中加入锌、铝、锡、镍; 在钛合金中加入铝、钒等。

表1 几种普通黄铜的强度(退火状态)对同一种固溶体, 强度随浓度增加呈曲线关系升高, 见图1。

在浓度较低时, 强度升高较快, 以后渐趋平缓,大约在原子分数为50 %时达到极大值。

以普通黄铜为例: H96 的含锌量为4 % , σb 为240MPa , 与纯铜相比其强度增加911 %;H90 的含锌量为10 % , σb 为260MPa , 与H96 相比强度仅提高813 %。

2 细晶强化(1) 晶界上原子排列紊乱, 杂质富集,晶体缺陷的密度较大, 且晶界两侧晶粒的位向也不同, 所有这些因素都对位错滑移产生很大的阻碍作用, 从而使强度升高。

晶粒越细小, 晶界总面积就越大, 强度越高, 这一现象称为细晶强化。

(2) 细晶强化机制:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

材料结构与性能读书报告--金属材料的强化机理综合论述金属材料强化原理,基本途径,文章从宏观性能—微观组织结构—材料强化三者的相互依存关系,叙述了材料强化的本质、原理与基本途径作了论述。

金属的强化可以改善零件的使用性能,提高产品的质量,充分发挥材料的性能潜力,延长工件的使用寿命,在实际应用中,有着非常重要的意义。

对工程材料来说,一般是通过综合的强化效应以达到较好的综合性能。

具体方法有固溶强化、形变强化、沉淀强化和弥散强化、晶界强化、位错强化、复相强化、纤维强化和相变强化等。

关键词:强化;细晶;形变;固溶;弥散;相变In this paper a summary is made on the principle of material strengthening,basis way and new technology of heat treatment.The essence,principle and basis ways of strengthening various materials were expounded in terms of their microscope properties,microstructure and material strengthening technology.:Metal strengthening can improve the performance of parts, improve the quality of products, give full play to the properties of materials, extend the use of workpiece potential life, in practical applications, has a very important significance. A systematic discussion was made about the explantation of the potential of materials.For engineering materials, it is usually by the strengthening effect comprehensive to achieve good comprehensive performance. Specific methods have solid-solution strengthening,distortion and deposition strengthening ,he complex phase strengthening,fiber reinforced and phase change aggrandizement, etc.Keywords:strengthen; fine grain; deformation; solution; dispersion; phase transition一、金属的强化通过合金化、塑性变形和热处理等手段提高金属材料的强度,称为金属的强化。

《机械工程材料》复习题第一章:金属得力学性能一、填空1、金属材料的性能包括和;使用性能主要有、、,工艺性能主要有、、。

2、常用的力学性能判据有:、、、和。

3、强度是指金属和的能力,塑性变形是指金属、发生不能,也称为永久变形。

4、强度的主要判据有、和;其符号分别为、和表示。

5、塑性是指金属材料断裂前发生的能力;一般δ或ψ值越大,。

6、硬度的试验方法较多,生产中常用的是、和。

7、500HBW5/750表示用直径为mm,材料为球形压头,在N压力下,保持s,测得硬度值为。

8、写出下列力学性能指标符号:屈服点、抗拉强度、洛氏硬度C标尺、断后伸长率、断面收缩率、冲击韧度及疲劳强度。

二、判断1、弹性变形能随载荷的去除而消失。

()2、所有金属材料在拉伸试验时都会出现显著的屈服现象。

()3、材料的屈服点值越小,则允许的工作应力越高。

()4、做布氏硬度试验时,当试验条件相同时,其压痕直径越小,材料的硬度越低。

()5、铸铁的铸造性能比钢好,故常用来铸造形状复杂的工件。

()三、选择1、拉伸试验时,试样拉断前所能承受的最大拉应力称为()。

A、屈服点B、抗拉强度C、弹性极限2、金属材料抵抗塑性变形或断裂的能力称为()。

A、塑性B、硬度C、强度四、名词解释1、内力与应力:2、弹性变形与塑性变形:3、屈服点与规定屈服点:4、疲劳强度与抗拉强度:五、问答题P10 1、6、10第二章:纯金属与合金的晶体结构一、填空:1、内部的原子按一定几何形状做有规则的重复排列;内部的原子无规律的堆积在一起。

晶体具有和的特征。

2、常见金属晶格类型有、和三种。

α—Fe属于晶格,γ—Fe 晶格,Zn 晶格。

3、根据晶体缺陷的几何形态、特点,可将其分为以下三类:、、、各种缺陷处及其附近晶格均处于,直接影响到金属的力学性能,使金属的、有所提高。

4、合金是指或、(或金属与非金属元素)组成的具有的新物质。

5、按合金组元间相互作用不同合金在固态下的相结构分为和两类。

第四章金属的塑性变形与再结晶铸态组织具有晶粒粗大且不均匀、组织不致密及成分偏析等缺陷,需要经压力加工再使用。

金属的压力加工,就是通过使金属产生一定的塑性变形获得制件。

压力加工不仅改变其外形尺寸,且使内部的组织和性能发生改变。

因此研究金属塑性变形以及变形后材料的组织结构的变化规律,对于深入了解金属材料各项力学性能指标的本质,充分发挥材料强度的潜力,正确制定和改进金属压力加工的工艺,提高产品的质量以及合理使用材料等都具有重要意义。

第一节金属的塑性变形[教学目的] 理解单晶体的塑性变形,掌握多晶体的塑性变形。

[教学重点] 多晶体的塑性变形。

[教学难点] 多晶体的塑性变形。

[教学方法] 讲授。

[教学内容]所有变形中,塑性变形对组织和性能的影响最大。

为认识塑性变形的规律,首先研究单晶体的塑性变形。

一单晶体的塑性变形单晶体的塑性变形主要通过滑移和孪生方式进行。

1 滑移切应力作用下,晶体的一部分沿着一定晶面(滑移面)上的一定方向(滑移方向)相对于另一部分发生滑动,称为滑移。

外力在一定的晶面分解为垂直于晶面的正应力σN和平行于晶面的切应力τN。

σN引发弹性变形和脆性断裂,断口呈金属光泽;τN引发弹性变形、弹塑性变形和韧性断裂,断口灰暗无光泽。

滑移变形的5个要点:1)滑移只能在切应力作用下发生;2)滑移主要发生在原子排列最紧密或较紧密的晶面上,并沿着这些晶面上原子排列最紧密的方向进行。

(原因:最密排晶面之间的距离最远;最密排晶面上原子与邻近原子之间的阻力最小)3)滑移必然伴随着晶体的转动(正应力引起)。

4)滑移是滑移面上的位错运动造成的。

位错运动所需切应力远远小于刚性的整体滑移所需的切应力。

如铜刚性滑移要1540MPa,实际只有1MPa。

二多晶体的塑性变形1 晶界与晶粒位向的影响①晶界竹节现象多晶体金属中,晶界原子的排列不规则,局部晶格畸变严重,且易产生杂质原子和空位等缺陷的偏聚。

位错运动到晶界附近时容易受到晶界的阻碍。

金属的五种强化机制及实例1 固溶强化(1)纯金属加入合金组元变为固溶体,其强度、硬度将升高而塑性将降低, 这个现象称为固溶强化。

(2)固溶强化的机制是: 金属材料的变形主要是依靠位错滑移完成的, 故凡是可以增大位错滑移阻力的因素都将使变形抗力增大, 从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后, 不仅使晶格发生畸变, 同时使位错密度增加。

畸变产生的应力场与位错周围的弹性应力场交互作用, 使合金组元的原子聚集在位错线周围形成“气团”。

位错滑移时必须克服气团的钉扎作用, 带着气团一起滑移或从气团里挣脱出来, 使位错滑移所需的切应力增大。

(3)实例:表1 列出了几种普通黄铜的强度值, 它们的显微组织都是单相固溶体, 但含锌量不同, 强度有很大差异。

在以固溶强化作为主要强化方法时, 应选择在基体金属中溶解度较大的组元作为合金元素, 例如在铝合金中加入铜、镁; 在镁合金中加入铝、锌; 在铜合金中加入锌、铝、锡、镍; 在钛合金中加入铝、钒等。

表1 几种普通黄铜的强度(退火状态)对同一种固溶体, 强度随浓度增加呈曲线关系升高, 见图1。

在浓度较低时, 强度升高较快, 以后渐趋平缓,大约在原子分数为50 %时达到极大值。

以普通黄铜为例: H96 的含锌量为4 % , σb 为240MPa , 与纯铜相比其强度增加911 %;H90 的含锌量为10 % , σb 为260MPa , 与H96 相比强度仅提高813 %。

2 细晶强化(1) 晶界上原子排列紊乱, 杂质富集,晶体缺陷的密度较大, 且晶界两侧晶粒的位向也不同, 所有这些因素都对位错滑移产生很大的阻碍作用, 从而使强度升高。

晶粒越细小, 晶界总面积就越大, 强度越高, 这一现象称为细晶强化。

(2) 细晶强化机制:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

金属材料与热处理习题册答案绪论填空题1.成分组织热处理性能2.光泽延展性导电性导热性合金3.成分热处理性能性能思考题答:机械工人所使用的工具、刀、夹、量具以及加工的零件大都是金属材料,所以了解金属材料与热处理的相关知识。

对我们工作中正确合理地使用这些工具;根据材料特点正确合理地选择和刃磨刀具几何参数;选择适当的切削用量;正确选择改善零件工艺性能的方法等都具有非常重要的指导意义。

第一章金属的结构与结晶填空题1.非晶体晶体晶体2.体心立方面心立方密排六方体心立方面心立方密排六方3.晶体缺陷间隙空位置代刃位错晶界亚晶界4.无序液态有序固态5.过冷度6.冷却速度冷却速度低7.形核长大8.强度硬度塑性9.固一种晶格另一种晶格判断题1.√2.×3.×4.×5.×6.√7.√8.√9.√10.√11.×12.√13.√14.×15.√选择题1.A2.C B A名词解释1.答:晶格是假想的反映原子排列规律的空间格架;晶胞是能够完整地反映晶体晶格特征的最小几何单元。

2.答:只由一个晶粒组成的晶体称为单晶体;由很多的小晶体组成的晶体称为多晶体。

思考与练习1.冷却曲线上有一段水平线,是说明在这一时间段中温度是恒定的。

结晶实际上是原子由一个高能量级向一个较低的能量级转化的过程,所以在结晶时会放出一定的结晶潜热,结晶潜热使正在结晶的金属处于一种动态的热平衡,所以纯金属结晶是在恒温下进行的。

2.生产中常用的细化晶粒的方法有:增加过冷度、采用变质处理和采用变质处理等。

金属结晶后,一般是晶粒愈细,强度、硬度愈高,塑性、韧性也愈好,所以控制材料的晶粒大小具有重要的实际意义。

3.(1)金属模浇铸的晶粒小于砂型浇铸的晶粒(2)铸成薄件的晶粒小于铸成厚件的晶粒(3)浇铸时采用振动的晶粒小于不采用振动的晶粒4.味精、冰糖、云母、食盐及各类金属均是晶体。

5.(略)6.反复弯折处逐渐变硬,弯折越来越困难直至断裂。

金属材料的四种强化方式一.细晶强化通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化,工业上将通过细化晶粒以提高材料强度。

通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。

故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。

晶粒越细小,位错集群中位错个数(n)越小,根据τ=nτ0,应力集中越小,所以材料的强度越高;细晶强化的强化规律,晶界越多,晶粒越细,根据霍尔-配奇关系式,晶粒的平均值(d)越小,材料的屈服强度就越高。

细化晶粒的方法1,增加过冷度;2,变质处理;3,振动与搅拌;4,对于冷变形的金属可以通过控制变形度,退火温度来细化晶粒。

二.固溶强化定义:合金元素固溶于基体金属中造成一定程度的晶格畸变从而使合金强度提高的现象。

原理:融入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。

这种通过融入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。

在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和塑性却有所下降。

影响因素(1)溶质原子的原子分数越高,强化作用也越大,特别是当原子分数很低时,强化作用更为显著。

(2)溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

(3)间隙型溶质原子比置换原子具有较大的固溶强化效果,且由于间隙原子在体心立方晶体中的点阵畸变属非对称性的,故其强化作用大于面心立方晶体的;但间隙原子的固溶度很有限,故实际强化效果也有限。