宝钢圆坯连铸提高拉速生产实践

- 格式:pdf

- 大小:440.20 KB

- 文档页数:7

2023宝钢实习报告3篇宝钢实习报告篇1(3596字)宝钢实习报告一.实习目的与要求 1实习目的: 2实习要求:二.实习时间: .8.28———.9.10 三.实习单位:宝山钢铁股份有限公司四.实习单位概况:宝山钢铁股份有限公司(简称宝钢股份)是上海宝钢集团公司的控股子公司,创立于2月3日,是中国最大、现代化程度最高的钢铁联合企业,也是全球最具竞争力的钢铁企业之一。

宝钢股份以先进的工艺技术装备,杰出的现金获利能力,持续的成本竞争力,高素质的员工队伍等综合优势,奠定了在世界钢铁业的卓越地位。

质量管理体系全面通过ISO/TS 16949标准认证;石油套管、油管获得美国API会标;热轧板、冷轧板获得日本JIS认可证书;热轧船用板得到中国、法国、美国、英国、德国、挪威、意大利等7国船级社认可。

宝钢股份曾先后荣获"国家质量管理奖"、亚太质量组织授予的"世界级组织奖"。

宝钢股份获标准普尔同期国家主权级"BBB"信用评级,前景展望稳定。

宝钢股份商品材超过1100万吨,广泛应用于国内外汽车制造、家电生产、石油开采、管道输送等领域。

在境内,宝钢股份在冷轧板卷、热轧板卷、无缝钢管等产品的制造和销售中始终处于业内领导地位,是汽车、家电、石油天然气开采等行业最大的钢铁供应商。

在海外,宝钢股份产品出口世界40多个国家和地区,跻身国际汽车制造、管线输送、石油开采等领域供应商行列,批量进入Fiat、Carrier、Electrolux、Whirlpool、Merloni等国际著名汽车、家电企业。

自建厂以来,宝钢就遵循“集中一贯”的管理模式,并与钢铁主业工程建设同步,从无到有,持续推进企业管理信息化建设。

宝钢的管理信息系统是按照“全面规划、分步实施”的指导思想分阶段建设。

宝钢在一、二期工程中(1978——1992),建设了以mm热轧的区域管理计算机MS(IBM4381)为代表的管理信息系统,体现的是以生产制造为中心的管理理念;在三期工程中(1993---1999),又建设了面向全公司的整体产销和设备管理计算机系统(IBM9672),体现的是以财务管理为中心的管理理念;以后,宝钢进入了以客户为中心的创新发展阶段,着手建设面向用户的供应链系统、电子商务平台、数据仓库系统和工作流系统。

实习报告一、实习背景及目的随着连铸技术的不断发展,连铸专业人才的需求日益增加。

为了更好地了解连铸工艺流程,提高自己的实践能力,我选择了连铸专业实习。

本次实习旨在深入了解连铸生产过程,掌握连铸设备的使用和维护方法,以及提高自己在实际工作中的协调和组织能力。

二、实习内容1. 连铸工艺流程学习在实习期间,我认真学习了连铸工艺流程,包括钢水准备、浇注、结晶器操作、拉矫、切割等环节。

通过学习,我了解到连铸是将熔融钢水通过结晶器冷却成固态钢坯的过程,具有生产效率高、成本低、质量好等优点。

2. 连铸设备操作与维护在实习过程中,我参与了连铸设备的操作和维护工作。

学习了结晶器、拉矫机、切割机等设备的使用方法,并熟悉了各种设备的维护保养知识。

通过实践操作,我掌握了连铸设备的工作原理和操作技巧。

3. 实习期间遇到的难题及解决方法在实习过程中,我遇到了一些难题,如结晶器操作不当导致钢坯质量问题,拉矫机故障等。

针对这些问题,我积极与同事和导师沟通交流,学习了解决问题的方法。

在导师的指导下,我不仅解决了问题,还提高了自己的 troubleshooting 能力。

4. 实习期间的团队协作与组织能力培养实习期间,我积极参与团队工作,与同事们共同完成生产任务。

在团队合作中,我学会了如何与他人沟通、协调,提高工作效率。

同时,我还参与了实习基地的日常管理,提高了自己的组织能力和责任心。

三、实习收获通过本次实习,我对连铸工艺流程有了更深入的了解,掌握了连铸设备的使用和维护方法,提高了自己的实践能力。

同时,我在团队协作中培养了良好的沟通和组织能力,为今后从事连铸工作打下了坚实的基础。

四、实习总结本次连铸专业实习让我受益匪浅,不仅提高了自己的专业技能,还培养了良好的团队合作精神。

在今后的学习和工作中,我将继续努力,充分发挥自己在连铸领域的优势,为我国连铸事业的发展贡献自己的力量。

2019年第5期柳钢转炉厂一区现有3座150t 顶底复吹转炉、2台板坯连铸机和3台方坯连铸机,其中2号方坯连铸机(以下简称“方2”)为7机7流刚性引锭杆全弧形方坯连铸机,弧形半径为9m ,设计生产能力120万吨/年。

产品主要为HRB400系列螺纹钢等,工艺流程为:转炉—炉后吹氩—连铸。

2018年以来,转炉厂开展提升效能攻关,提高方坯拉速是重要的课题之一。

拉速是控制连铸工艺的重要参数,随着铸机拉速的不断提升,一方面铸机由于二次冷却能力相对减弱,铸坯出结晶器后坯壳变薄,容易出现脱方,严重影响铸坯表面与内部质量,比如,方2单流拉速到3.2m/min 、总拉速到22m/min 即大概率出现脱方事件;另一方面结晶器液面波动愈发剧烈,最终将导致坯壳粘结开裂,出现漏钢事故。

所以控制方2的脱方与铸坯质量是提速的重要因素。

本文总结提升方2拉速的措施。

实践及优化(一)结晶器优化设计结晶器主要作用是将钢水迅速冷却与凝固,生成均匀且具有一定厚度的坯壳。

限制拉坯速度的主要因素是铸坯出结晶器下口坯壳的安全厚度,也就是最薄坯壳厚度。

对于小断面安全坯壳厚度为8~10mm ;大断面安全坯壳厚度≥15mm ,因此,为保证安全生产,提升铸机拉速,必须要保证铸坯在出结晶器下口时有一定的坯壳厚度。

结晶器参数的优化主要从优化倒锥度方面进行,同时优化分段倒锥度每米百分比分布。

结晶器铜管内腔的倒锥度有趋势变化更符合钢水凝固收缩规律,第一段每米百分比锥度的增大,使连铸坯粘结坯壳漏钢发生率大大降低;第二段每米百分比锥度的减小,使连铸坯的拉钢阻力大大降低。

当钢液在结晶器中开始凝固时,坯壳体积发生收缩,属于液态收缩、凝固收缩、相变收缩以及固态收缩的结合,铸坯收缩过程,必须将结晶器与坯壳之间的气隙降到最小,提高结晶器传热效率,增加坯壳厚度。

(二)恢复方2二冷管路用水此前方2拉矫机冷却水占用了二冷水。

从实际生产跟踪情况看,动力厂供方2二冷水管道压力在1.1~1.3MPa ,输送到二冷过滤器后,一部分流量用于冷却拉矫机,压力损耗到0.8~0.9MPa ,另一部分流量用于铸坯二次冷却,切断拉矫机冷却水提升号方坯连铸机拉速实践周律敏,韦耀环,张德俊,王志国,周汉全,刘崇林(转炉炼钢厂)工作实践302019年第5期后,二冷总管压力可回升至1.0~1.2MPa 。

宝钢电炉圆(方)坯连铸计算机系统运行实践在钢铁工业的广阔天地里,计算机系统如同一位智慧的指挥官,它以精确无误的指令和决策,引领着生产线上的每一道工序。

特别是在宝钢电炉圆(方)坯连铸的生产线上,计算机系统的运行实践更是展现出了其卓越的性能和不可或缺的作用。

首先,我们不妨将这个计算机系统比作一位严谨的科学家。

它通过精确的数据收集和分析,确保了连铸过程中的每一个环节都能达到最优状态。

正如科学家在实验室中反复试验以求得最佳结果一样,这个系统也在不断地调整参数,以确保钢水的纯净度和连铸坯的质量。

它的存在,就像是给生产线装上了一双慧眼,能够洞察到每一个微小的变化,并及时作出反应。

其次,这个计算机系统还像一位经验丰富的指挥家。

在复杂的连铸过程中,它协调着各个环节的工作,确保生产的节奏稳定而有序。

就像指挥家在指挥一场交响乐时需要精准地控制每个乐手的演奏一样,这个系统也需要精确地控制每个设备的运行状态,以确保整个生产过程的和谐与统一。

然而,尽管这个计算机系统有着如此卓越的性能,但我们也不能忽视其中存在的问题和挑战。

比如,系统的维护和升级就是一个需要长期投入的问题。

随着技术的不断进步和生产线需求的不断变化,如何保持系统的先进性和适应性是一个需要深思的问题。

此外,系统的安全稳定运行也是至关重要的。

一旦出现故障或中断,可能会对整个生产线造成严重影响。

因此,我们需要对这个计算机系统进行全面的评价和思考。

一方面,我们要肯定其在提高生产效率、保证产品质量方面的重要作用;另一方面,我们也要对可能出现的问题保持警惕,并采取有效的措施来预防和解决这些问题。

只有这样,我们才能确保这个系统能够持续地为宝钢电炉圆(方)坯连铸生产线提供强大的支持。

总的来说,宝钢电炉圆(方)坯连铸计算机系统的运行实践是一个充满挑战和机遇的过程。

在这个过程中,我们需要不断地学习和探索,以便更好地利用这个系统的优势,同时克服其不足。

我相信,在宝钢人的共同努力下,这个系统一定能够发挥出更大的潜力,为宝钢的发展贡献更多的力量。

低碳钢板坯连铸提高拉速措施我在这连铸低碳钢板坯的车间里啊,就想着咋能提高拉速呢。

这拉速要是能提上去,那产量啥的都能跟着变好,可这事儿啊,就像一团乱麻,得一点点捋顺喽。

咱先看看这设备吧。

我瞅着那些个连铸机,就像瞅着一群不听话的大铁疙瘩。

那机器的外表啊,灰扑扑的,就跟在煤堆里打过滚儿似的。

我就对着负责设备维护的小李说:“小李啊,你看这机器,看着就没什么劲儿,是不是哪里该整整了?”小李一脸无奈,眼睛眯着,就像刚睡醒似的,他挠挠头说:“刘师傅,我也想啊,可这机器太老了,好多地方都老化了,修修补补的,也只能这样了。

”我一听就来气了,眼睛一瞪,说:“那可不行,这就像人老了也得想办法强身健体一样,机器也得想办法让它焕发新生。

”然后我就开始仔细检查,这一检查啊,发现结晶器这里面的问题可不少。

那结晶器的壁啊,就像人的皮肤一样,要是不光滑了,就会影响拉速。

我就又喊来小李,表情严肃地说:“你看这结晶器的壁,糙得像砂纸似的,这钢水在里面流起来能顺畅吗?就像人在坑坑洼洼的路上走路,能快得起来吗?”小李一看,也觉得不好意思了,脸有点红,像个熟透的苹果。

他说:“刘师傅,我这就去处理。

”除了设备,这钢水的质量也很关键啊。

我站在那钢水包旁边,看着那红彤彤的钢水,就像看着一锅滚烫的热汤。

这钢水要是太稠了,就像粥一样,那在结晶器里流起来也费劲啊。

我就去找负责钢水调配的老张,老张这人啊,长得胖胖的,眼睛小小的,看着就特别憨厚。

我拉着他的胳膊说:“老张啊,你看这钢水,是不是有点稠了?这就像咱们喝的粥,太稠了不好往下咽啊,得把它弄得稀溜点,这样拉速才能提上去。

”老张拍着他的大肚子,笑着说:“刘师傅,你说得对,我这就调整调整。

”还有这冷却系统呢。

我在那冷却管道旁边走来走去,感觉这里就像个大蒸笼似的,热气腾腾的。

这冷却要是不均匀啊,那板坯的质量就会受影响,拉速也提不上去。

我就跟旁边的小王说:“小王啊,你看看这冷却系统,就像个半吊子干活儿,这儿冷那儿热的,能行不?得让它均匀起来啊。

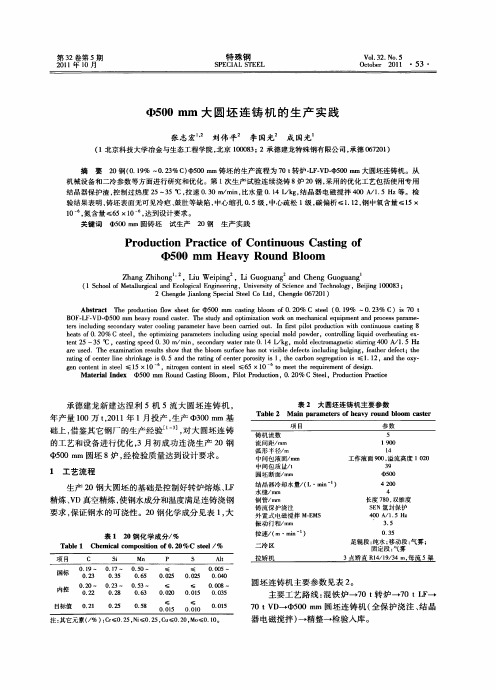

Φ500 mm大圆坯连铸机的生产实践张志宏1,2刘伟平2李国光2成国光1北京科技大学冶金与生态工程学院,北京 100083;承德建龙特殊钢有限公司,承德 067201 摘要 20钢(0.19%~0.23%C)Φ500 mm铸坯的生产流程为70 t转炉-LF-VD-Φ500 mm大圆坯连铸机。

从机械设备和二冷参数等方面进行研究和优化。

第1次生产试验连续浇铸8炉20钢,采用的优化工艺包括使用专用结晶器保护渣,控制过热度25~35℃,拉速0.30 m/min,比水量0.14 L/kg,结晶器电磁搅拌400 A/1.5 Hz等。

检验结果表明,铸坯表面无可见冷疤、鼓肚等缺陷,中心缩孔0.5级,中心疏松1级,碳偏析≤1.12,钢中氧含量≤15×10-6,氮含量≤65×10-6,达到设计要求。

Φ500 mm圆铸坯;试生产;20钢;生产实践Production Practice of Continuous Casting of Φ500 mm Heavy Round BloomZhang ZhihongLiu WeipingLi GuoguangCheng Guoguang关系@@1.卢纯刚,王刚.φ600 mm圆坯连铸机改造实践.现代冶金, 2010,38(4):29@@2.鲁健波,刘忠英,李永寿,等.圆坯连铸机浇铸20钢铸坯的生产实 践.炼钢,2009,25(1):14@@3. Aasno M, Hirat A, Hayashi H. High Quality and High Speed Casting Technologies for Round Billet Caster. 2007 CSM Annnal Meeting Pro ceedings. Beijing: Metallurgical Industry Press, 2007,8 : 241张志宏(1975-),男,博士研究生,工程师,1997年包头钢铁学院毕业,特钢连铸工艺研究及品种开发。

当浇铸速度提高后,钢水流入结晶器后,需要确保结晶器出来时形成稳定且足够厚的坯壳,防止漏钢,为此采取措施为:

1.降低钢水中的含氧量

冶炼中采取提高一次命中率,杜绝后吹得冶炼方法,同时出钢过程中加脱氧剂,坚持足够足时吹氩,以减少浇铸过程中水口积瘤的概率。

2.低温快铸技术

低过热度浇铸对提高铸速作用至关重要。

采用方法为:在钢流出中间包、进入结晶器之前采取热交换降温处理;在结晶器中添加促凝剂(如铁粉、铁粒、铁带或铁丝)。

3.高效传热的结晶器技术

采用大流量、小水缝、高流速的冷却方式,采用结晶器铜管加工工艺和材质相同的内水套,已保证水缝均匀一致避免脱方;采用多锥度抛物线型曲线,使坯壳与结晶器在各段都保持良好接触,使结晶器的效率大大改善。

4.足辊支撑改造及优化冷却

为防止铸坯出结晶器后鼓肚变形,采用小直径足辊。

同时在足辊环区域的铸坯各面采用双排强冷喷嘴,加强冷却。

此外,自三冷段后,采用缓冷方式,同时加长缓冷段。

5.减少停机时间。

1)在线更换事故结晶器、事故钢水槽、事故流槽;

2)同一中间包在线更换钢种、引锭头;

3)增加中间包圆形缓冲器,提高中间包寿命;

4)同一中间包检修后二次利用。

6.采用多点弯曲矫直

高浇速下,为保证带液心铸坯在弯曲矫直时,两相区产生的变形率和变形速率控制在不发生裂纹的允许值以下,采用3点弯曲矫直技术。

7.保证二冷水质量

在二冷水进入喷嘴之前设计了精度不等的两极过滤器,对回蓄水池的水先经过化学除油器处理,确保二冷水质量。

170*170mm2方坯连铸高拉速技改生产实践摘要:随着全流程生产能力的提升,现有165*165mm2方坯连铸机已无法满足生产需求,在原连铸机的基础上,通过对连铸结晶器重新设计、增加二冷系统冷却段、优化振动参数、提高拉矫机拉力等措施进行高拉速改造,将连铸机升级为170*170mm2、最高拉速3.7m/min方坯连铸机,以满足公司生产需求。

关键词:方坯连铸;高拉速;结晶器1 前言福建三宝钢铁有限公司165*165mm2六机六流方坯连铸机设计拉速2.8m/min,目前正常生产拉速3.0m/min,日产量5000吨左右。

由于设备老化及超设计拉速运行,冷却系统无法满足高拉速生产需求,造成铸坯脱方、内部缺陷突出,成为产量进一步提升的制约性因素。

随着前道工序产能的提升,为达到炉机匹配,要求连铸机生产能力必须达到6000吨以上才能满足生产要求。

在升级改造设计中需同时预留公司根据市场变化调节不同钢种产量空间,因此,在保持六机六流不变的情况下(空间限制无法增加流数),将原165*165断面改为170*170断面,同时将最高拉速提高至3.7 m/min【1-3】。

2连铸机基本参数表1 连铸机基本参数序号项目单位参数1铸机型式/全弧型,连续矫直2铸机基本半径m R93流间距mm12504铸坯断面尺寸mm170 x 1705定尺长度m9~126连铸钢种/HRB300/400/500/6007拉速范围m/min2.0~3.78振动型式/电动缸全板簧振动9引锭杆形式/刚性引锭杆1二冷形式/每流五个区(含足辊),全水1二冷水动态控制/√13 高拉速连铸工艺3.1 结晶器设计3.1.1结晶器参数型式:全弧型、外弧半径R=9m。

铜管长度:1000mm 锥度:0.8~1.0%厚度15mm。

足辊:2对170×170。

水缝宽度:4mm。

3.1.2 结晶器水量设计结晶器由铜管及外部冷却水箱组成,钢水在结晶器内的停留时间较短,钢水进入结晶器后要在较短的时间内释放大量的热量,该热量约占总散热量的15%-20%,因此要求结晶器具有足够的冷却强度,使钢水从液态迅速变成固态,且当铸坯出结晶器时,要形成一定厚度的凝固坯壳,一般要求坯壳厚度达到10mm以上,以确保初生坯壳不被撕裂造成漏钢事故【4-5】。

摘要高效连铸通常定义为五高:即整个连铸坯生产过程是高拉速、高质量、高效率、高作业率、高温铸坯。

本设计的容主要包括简单的介绍了我国与世界铸钢技术的发展轨迹与未来连铸技术的发展方向。

简单的介绍连铸机机型特点与选择使用的方法。

本设计主要是从提高连铸机拉速和提高连铸机作业率两方面着手。

从而提高连铸机设备的坚固性、可靠性和自动化水平,达到长时间的无故障在线作业,提高连铸机作业率水平。

连铸工序采用多项先进技术,使得单线布置紧凑,使产品质量、生产成本、生产效率得到了优化。

关键词:连铸机型方坯连铸铸坯质量结晶器优化AbstractEfficient continuous casting is usually defined as five high : that the entire billet production process is high speed 、high quality 、 high efficiency、high operating rates. High temperature slab.The design covers the brief introduction to China and the world steel technology development path and future direction of continuous casting technology. Brief characteristics of continuous casting machine models and select the method used. This design is mainly to increase speed and improve the continuous casting machine continuous casting machine of two aspectsContinuous casting machine equipment to enhance the robustness, reliability and automation level, to achieve long trouble-free online operations and increase the rate of horizontal continuous casting machine operation. Continuous casting process uses a combination of advanced technology, making single compact layout, product quality, production costs, production efficiency has been optimized.Key words: continuous casting billet Slab qualityMold Optimization目录摘要IABSTRACT II第一章绪论11.1连续铸钢技术简介11.2世界连铸技术的发展11.3连续铸钢的优越性71.3.1传统连铸进入工业成熟期的技术发展71.3.2连续铸钢技术的最新发展与未来81.4我国铸钢技术的开发与应用12第二章连铸机的机型和特征142.1连铸机的机型和特点142.2连铸机的结构特征162.3连铸机机型的选择17第三章总体设计183.1总体方案的确立183.2弧形连铸机总体设计计算与确定183.2.1铸坯断面193.2.2冶金长度(液心长度)203.2.3拉坯速度233.2.4连铸机生产能力的计算263.2.5连铸机生产能力的计算273.2.6校核铸坯是否完全凝固283.2.7带液一点矫直的可能性293.2.8连铸机流数的计算30第四章振动装置设计与计算314.1结晶器的振动参数314.2振动机构的驱动功率(P)334.2.1振动总负荷334.2.2动负荷334.2.3驱动功率P的计算34第五章 PROENGINEER软件简介34PROE的简介:34第六章结论41参考文献43附录45致48第一章绪论1.1 连续铸钢技术简介连续铸钢是一项把钢水直接浇铸成形的节能新工艺,它具有节省工序、缩短流程,提高金属收得率,降低能量消耗,生产过程机械化和自动化程度高,钢种扩大,产品质量高等许多传统模铸技术不可比拟的优点。