1Cr11Ni2W2MoV钢叶片的热加工工艺与力学性能

- 格式:doc

- 大小:35.50 KB

- 文档页数:5

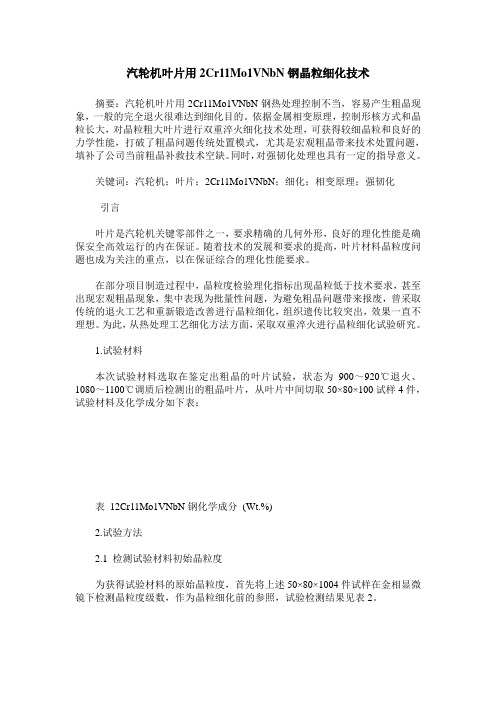

汽轮机叶片用2Cr11Mo1VNbN钢晶粒细化技术摘要:汽轮机叶片用2Cr11Mo1VNbN钢热处理控制不当,容易产生粗晶现象,一般的完全退火很难达到细化目的。

依据金属相变原理,控制形核方式和晶粒长大,对晶粒粗大叶片进行双重淬火细化技术处理,可获得较细晶粒和良好的力学性能,打破了粗晶问题传统处置模式,尤其是宏观粗晶带来技术处置问题,填补了公司当前粗晶补救技术空缺。

同时,对强韧化处理也具有一定的指导意义。

关键词:汽轮机;叶片;2Cr11Mo1VNbN;细化;相变原理;强韧化引言叶片是汽轮机关键零部件之一,要求精确的几何外形,良好的理化性能是确保安全高效运行的内在保证。

随着技术的发展和要求的提高,叶片材料晶粒度问题也成为关注的重点,以在保证综合的理化性能要求。

在部分项目制造过程中,晶粒度检验理化指标出现晶粒低于技术要求,甚至出现宏观粗晶现象,集中表现为批量性问题,为避免粗晶问题带来报废,曾采取传统的退火工艺和重新锻造改善进行晶粒细化,组织遗传比较突出,效果一直不理想。

为此,从热处理工艺细化方法方面,采取双重淬火进行晶粒细化试验研究。

1.试验材料本次试验材料选取在鉴定出粗晶的叶片试验,状态为900~920℃退火、1080~1100℃调质后检测出的粗晶叶片,从叶片中间切取50×80×100试样4件,试验材料及化学成分如下表:表12Cr11Mo1VNbN钢化学成分(Wt.%)2.试验方法2.1 检测试验材料初始晶粒度为获得试验材料的原始晶粒度,首先将上述50×80×1004件试样在金相显微镜下检测晶粒度级数,作为晶粒细化前的参照,试验检测结果见表2。

表2试验材料初始晶粒检测结果金相组织为回火索氏体,能明显看到细片状铁素体之间弥散分布着颗粒状渗碳体,但晶粒之间仍然保持着马氏体的位向关系,马氏体束之间的大角度位向也清晰可见,晶粒度3-4级。

2.2晶粒细化试验方案在切取经过晶粒检测的4件50×80×100的8件试样中随机挑选4件,考虑到试验件较小,在试验炉底部采取耐热砖与炉底隔离,采用连续两次淬火进行晶粒细化试验,淬火工艺制度为:一次淬火:1080℃×0.5H,油淬二次淬火:1080℃×1.0H,油淬以检验连续两次淬火对金属材料晶粒的细化作用,淬火后不进行回火直接在金相显微镜下观察,晶粒均得到一定程度的细化,试验结果见表3。

13Cr11Ni2W2MoV是一种高强度、耐磨耐腐蚀的不锈钢材料,常用于制造化石油钻机和其他要求高耐磨性能的设备零部件。

这种材料的热处理工艺对其性能有着至关重要的影响。

下面将介绍13Cr11Ni2W2MoV的热处理工艺。

一、回火处理1. 回火温度13Cr11Ni2W2MoV的回火温度通常在560-600摄氏度之间,根据具体的要求可以适当调整。

回火温度过低会导致硬度过高,使材料脆性增加;回火温度过高则会导致材料的耐磨性能下降。

选择合适的回火温度对于保证材料的性能非常重要。

2. 回火时间回火时间通常在1-2小时之间,具体时间取决于材料的厚度和回火温度。

在进行回火处理时,要严格控制回火时间,避免过长或过短,影响材料的性能。

二、淬火处理1. 淬火温度13Cr11Ni2W2MoV的淬火温度通常在1020-1060摄氏度之间。

在进行淬火处理时,要保持均匀的加热,并严格控制淬火温度,避免温度过高或过低。

2. 淬火介质常用的淬火介质包括水、油和氮气。

选择合适的淬火介质对于保证材料的组织结构和性能至关重要。

三、固溶处理1. 固溶温度13Cr11Ni2W2MoV的固溶温度通常在1000-1100摄氏度之间。

固溶温度的选择对于材料的晶粒粗化和析出相有着重要影响。

2. 固溶时间固溶时间需要根据具体要求进行调整,通常在1-2小时之间。

过长或过短的固溶时间都会对材料的性能产生不利影响。

以上就是关于13Cr11Ni2W2MoV热处理工艺的介绍,希望对你有所帮助。

在进行热处理时,要严格按照工艺要求进行操作,确保每个步骤的参数都得到准确控制,以保证材料的性能满足要求。

13Cr11Ni2W2MoV是一种高强度、耐磨耐腐蚀的不锈钢材料,常用于制造化石油钻机和其他要求高耐磨性能的设备零部件。

这种材料的热处理工艺对其性能有着至关重要的影响。

下面将介绍13Cr11Ni2W2MoV的热处理工艺。

一、回火处理1. 回火温度13Cr11Ni2W2MoV的回火温度通常在560-600摄氏度之间,根据具体的要求可以适当调整。

第4期30Cr M nSi N i 2A 钢是一类在国防军用等重点领域广泛采用的低合金超高强度钢,该钢种由前苏联引入,在30Cr M nSi A 钢的基础上提高了锰和铬的含量,并添加了质量分数1.4%~1.8%的镍[1-2],使其具备了多种优质性能,得到了军工航天设备制造业一致的喜爱和认可,在航天设备、重武器等领域应用较多。

为得到更强的材料强度、硬度、韧性、耐磨性和塑性等,30Cr M nSi N i 2A 钢一般需要进行等温淬火[3],以获得下贝氏体组织。

现今工厂大部分等温淬火采用盐浴等温淬火,存在工序繁琐、易造成环境污染、危害操作人员身体健康等诸多问题,属于航天限用工艺。

而真空等温淬火无需经过硝盐等温淬火的开水烫除盐、磨端部、吹砂、试样精磨等工序,能够直接打硬度交检,极大地提高了生产效率。

然而材料的热处理工艺不同,其性能会出现很大差异[4],为保证后续加工的顺利进行,研究30Cr M nSi N i 2A 钢真空等温淬火温度对其性能影响是其中的重要环节。

本文以30Cr M nSi N i 2A 棒料为研究对象,对其进行不同等温温度下的真空等温淬火处理,结合显微镜和力学拉伸等测试方法对热处理后的显微组织及力学性能进行表征,分析等温温度对该材料组织和力学性能的影响,可为30Cr M nSi N i 2A 钢真空等温淬火温度的选择提供理论依据和参考。

1试验材料和方法1.1试验材料本试验选取了30Cr M nSi N i 2A 钢圆型棒料进行收稿日期:2023-03-10;修订日期:2023-04-0630C rM nSi N i 2A 钢真空等温淬火工艺研究尚勇,陈浩,宋泽彬(西安航天动力机械有限公司,陕西西安710025)摘要:通过对材料进行真空等温淬火和盐浴等温淬火系列对比试验,研究了等温温度对30Cr M nSi N i 2A 钢的表观质量、金相组织和力学性能的影响,获得了30Cr M nSi N i 2A 钢真空等温淬火的工艺参数。

1Cr11Ni2W2MoV壳体的焊接工艺研究张文博;杨卫华【摘要】某型号火药起动器壳体采用新材料1Cr1 1Ni2W2MoV,需要进行焊接工艺研究.针对此产品进行了自动TIG焊工艺试验,对比了S-659和HGH367两种焊丝以及不同焊接电流、焊接速度配合所焊焊缝的组织及性能.结果表明,采用S-659焊丝以及大电流高速焊的“大规范”的焊接参数所焊焊缝,成形、组织及性能均更优,焊缝质量满足QJ1842-95 Ⅰ级要求.在此基础上进行了产品模拟件及正式产品的焊接,所焊产品经X光检查合格,液压、气密试验考核合格,满足使用要求.【期刊名称】《火箭推进》【年(卷),期】2015(041)006【总页数】7页(P61-67)【关键词】火药起动器壳体;1Cr11Ni2W2MoV;自动TIG焊【作者】张文博;杨卫华【作者单位】西安航天动力研究所,陕西西安710100;西安航天动力研究所,陕西西安710100【正文语种】中文【中图分类】V462-340 引言火药起动器是某型号火箭发动机的重要组件之一,工作时,由于火药的瞬间引燃,产生高能燃气,会对其主要部件-壳体产生很大的冲击,对材料的强度及冲击性能有很高的要求。

在以往的生产中,壳体的材料选用强度、硬度较高的低合金结构钢30CrMnSiA。

30CrMnSiA钢是一种中碳调质结构钢,焊接性较差,焊接工艺复杂(焊接前需要预热,焊后必须通过调质处理才能保证接头的性能),焊后很容易产生焊接裂纹,并且还具有易锈蚀、切削性能差等缺点。

因此,在某型号火箭发动机的研制过程中,拟采用高强度、焊接性好、耐锈蚀的回火马氏体耐热钢1Cr11Ni2W2MoV代替30CrMnSiA,但这种材料在壳体上首次使用,必须进行相关焊接工艺研究,以获得质量可靠的焊缝,保证产品质量。

1 试验材料及方法1.1 试验材料试验所用材料为回火马氏体耐热钢1Cr11Ni2W2MoV,其化学成分及力学性能与30CrMnSiA的对比见表1和表2。

1Cr11Ni2W2MoV钢叶片的热加工工艺与力学性能见到一篇关于铸锻热处理的文章。

想和大家分享!1Cr11Ni2W2MoV钢叶片的热加工工艺与力学性能 发布:2008-6-5 17:09:32 摘要:探讨了航空1Cr11Ni2W2MoV钢叶片热加工工艺与力学性能的关系。

工艺试验结果表明,该钢的力学性能主要与锻造变形程度、尺寸效应、回火脆性和δ-F组织等因素有关。

关键词:航空发动机叶片;力学性能;锻造;热处理一、前言1Cr11Ni2W2MoV钢是在低碳的12%Cr钢中加入大量的W、Mo、V等缩小奥氏体相区的铁素体形成元素,使得钢具有马氏体相变硬化能力,所得到的一种新型马氏体耐热不锈钢。

该钢具有良好的综合力学性能,在航空工业中已广泛用于制造600℃以下工作的发动机叶片、盘、轴等重要零部件。

本文主要探讨了航空1Cr11Ni2W2MoV钢叶片热加工工艺(锻造及热处理)与力学性能的关系。

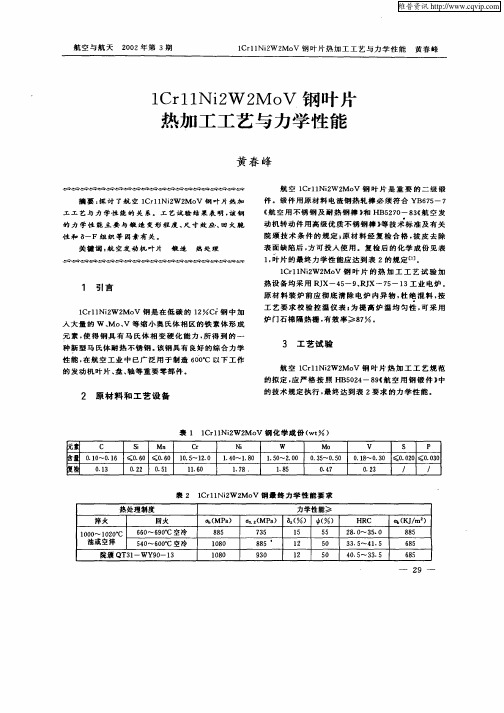

二、原材料和工艺设备航空1Cr11Ni2W2MoV钢叶片是重要的二级锻件。

锻件用原材料电渣钢热轧棒必须符合YB675-7《航空用不锈钢及耐热钢钢棒》和HB5270-83《航空发动机转动件用高级优质不锈钢棒》等技术标准及有关所颁技术条件的规定;原材料经复检合格,拔皮去除表面缺陷后,方可投入使用。

复检后的化学成份见表1,叶片的最终力学性能应达到表2的规定[1]。

表11Cr11Ni2W2MoV钢化学成分(wt%)元素 C Si Mn Cr Ni W Mo V S P含量 0.10~0.16 ≤0.60 ≤0.60 10.5~12.0 1.40~1.80 1.50~2.00 0.35~0.50 0.18~0.30 ≤0.020 ≤0.030复检 0.13 0.22 0.51 11.60 1.78 1.85 0.47 0.23 //表21Cr11Ni2W2MoV钢最终力学性能要求热处理制度力学性能≥淬火回火σb(MPa) σ0.2(MPa) δ5(%) ψ(%) HRC ak(KJ/m2)1000~1020℃油或空淬 660~690℃空冷 885 735 15 55 28.0~35.0 885540~600℃空冷 1080 885 12 50 33.5~41.5 685所颁QT31-WY90-13 1080 930 12 50 40.5~33.5 6851Cr11Ni2W2MoV钢叶片的热加工工艺试验加热设备均采用RJX-45-9、RJX-75-13工业电炉。

1Cr11Ni2W2MoV钢叶片的热加工工艺与力学性能见到一篇关于铸锻热处理的文章。

想和大家分享!1Cr11Ni2W2MoV钢叶片的热加工工艺与力学性能 发布:2008-6-5 17:09:32 摘要:探讨了航空1Cr11Ni2W2MoV钢叶片热加工工艺与力学性能的关系。

工艺试验结果表明,该钢的力学性能主要与锻造变形程度、尺寸效应、回火脆性和δ-F组织等因素有关。

关键词:航空发动机叶片;力学性能;锻造;热处理一、前言1Cr11Ni2W2MoV钢是在低碳的12%Cr钢中加入大量的W、Mo、V等缩小奥氏体相区的铁素体形成元素,使得钢具有马氏体相变硬化能力,所得到的一种新型马氏体耐热不锈钢。

该钢具有良好的综合力学性能,在航空工业中已广泛用于制造600℃以下工作的发动机叶片、盘、轴等重要零部件。

本文主要探讨了航空1Cr11Ni2W2MoV钢叶片热加工工艺(锻造及热处理)与力学性能的关系。

二、原材料和工艺设备航空1Cr11Ni2W2MoV钢叶片是重要的二级锻件。

锻件用原材料电渣钢热轧棒必须符合YB675-7《航空用不锈钢及耐热钢钢棒》和HB5270-83《航空发动机转动件用高级优质不锈钢棒》等技术标准及有关所颁技术条件的规定;原材料经复检合格,拔皮去除表面缺陷后,方可投入使用。

复检后的化学成份见表1,叶片的最终力学性能应达到表2的规定[1]。

表11Cr11Ni2W2MoV钢化学成分(wt%)元素 C Si Mn Cr Ni W Mo V S P含量 0.10~0.16 ≤0.60 ≤0.60 10.5~12.0 1.40~1.80 1.50~2.00 0.35~0.50 0.18~0.30 ≤0.020 ≤0.030复检 0.13 0.22 0.51 11.60 1.78 1.85 0.47 0.23 //表21Cr11Ni2W2MoV钢最终力学性能要求热处理制度力学性能≥淬火回火σb(MPa) σ0.2(MPa) δ5(%) ψ(%) HRC ak(KJ/m2)1000~1020℃油或空淬 660~690℃空冷 885 735 15 55 28.0~35.0 885540~600℃空冷 1080 885 12 50 33.5~41.5 685所颁QT31-WY90-13 1080 930 12 50 40.5~33.5 6851Cr11Ni2W2MoV钢叶片的热加工工艺试验加热设备均采用RJX-45-9、RJX-75-13工业电炉。

原材料装炉前应彻底清除电炉内异物,杜绝混料,按工艺要求校验控温仪表;为提高炉温均匀性,可采用炉门石棉隔热栅,有效率≥87%。

三、工艺试验航空1Cr11Ni2W2MoV钢叶片热加工工艺规范的拟定,应严格按照HB5024-89《航空用钢锻件》中的技术规定执行,最终达到表2要求的力学性能。

1.锻造工艺1Cr11Ni2W2MoV钢叶片锻造工艺试验方案如表3所示。

表31Cr11Ni2W2MoV钢叶片锻造工艺试验叶片号锻件尺寸原材料尺寸变形程度(锻造比) 锻造工艺号0T21-1 24×52×138 φ50×100 1.57F10T21-2 φ75×130 3.54F20T22-1 26×75×175 φ95×160 1.96/1.84F30T22-2 φ110×120 2.63/1.840T23 24×52×115 φ65×140 2.65F20T63 22×38×175 φ53×75 2.63F10T64 22×40×145 φ53×65 2.50F1表中:F1—单个毛坯一火锻造成形。

F2—一火锻造成形,再均匀切断为三件。

F3—二火锻造成形,即预锻后均匀切断为三件,再加热终锻成形。

在高温时,1Cr11Ni2W2MoV钢叶片的组织为奥氏体(A)及少量的δ-铁素体(F),具有良好的热塑性,易于压力加工。

为避免组织粗大和δ-F含量过高,锻造的始锻和终锻温度不要太高。

停锻后,锻件应置于灰箱中缓冷,防止龟裂发生。

适宜的锻造工艺规范应为:850℃预热+(1140±20)℃始锻+(850~900)℃终锻/灰箱冷。

锻件的表面质量不允许有过烧裂纹和严重影响性能的其它缺陷存在;小裂纹、嵌入和成片的氧化皮必须全部清除;一般缺陷的存在均须保证锻件留有≥(2)/(3)的公称加工余量。

在锻件的断口和酸浸试片上显示的低倍组织,不允许有白斑、白点、缩孔、气泡、翻皮、点针偏析和层状断口存在。

一经发现严重质量问题,锻件应予报废。

2.热处理工艺(1)预备热处理1Cr11Ni2W2MoV钢叶片预备热处理即锻后热处理,目的是消除锻造加工缺陷和应力,改善其组织,促使充分聚集的碳化物固溶,并可保证所要求的力学性能(布氏硬度要求d=3.70~4.30)。

预备热处理的工艺规范是:850℃预热(视装炉量)+(1000±10)℃正火/空冷+(740±10)℃回火/空冷或850℃预热+(740±10)℃回火/空冷。

(2)最终热处理1Cr11Ni2W2MoV钢叶片最终热处理正确的工艺规范为:850℃预热(视装炉量)+(1010±10)℃淬火/油冷+(550~570)℃回火/空冷。

1)淬火1Cr11Ni2W2MoV钢淬火加热温度越高,碳化物溶解得越多,当加热至1000℃时,碳化物已全部溶解,若加热温度过高,就会产生过多的δ-F,使钢的性能恶化(主要是强韧性、疲劳性能、蠕变性能的降低)。

因此,淬火加热温度应以保证既达到充分奥氏体化,但又只产生少量的δ-F为原则,以(1000~1020)℃最为适宜。

该钢的淬硬性和淬透性好,< φ200mm的工件均可淬透,故对类似于航空发动机叶片毛坯的薄壁件,为避免过快的冷却速度造成变形和开裂缺陷,采用油冷淬火效果较好。

2)回火1Cr11Ni2W2MoV钢叶片的回火是一个十分重要的工序,将对最终力学性能产生显著影响。

该钢存在二个回火脆性区((350~530)℃和(600~670)℃)是回火工艺的难点。

合适的回火温度范围很窄,稍有偏差就会使钢的冲击韧性下降,所以操作时应十分谨慎。

根据1Cr11Ni2W2MoV钢叶片的工作条件,选定550~570℃的回火温度,可以获得最佳的综合力学性能。

四、试验结果经过理化检验测试,1Cr11Ni2W2MoV钢叶片最终热处理后的力学性能如表4所示。

表41Cr11Ni2W2MoV钢叶片最终热处理后力学性能(平均值)叶片号σb (MPa) σ0.2 (MPa) δ5 (%) ψ (%) ak (KJ/m2) HRC0T21-1 1070 932 15 73 2047.6 34.00T21-2 1180 980 15 73 1274.0 37.00T22-1 1173 987 15 66 1502.3 35.30T22-2 1041 956 15 60 741.4 34.70T23 1047 948 16 71 2074.8 35.20T63 1237 1008 17 69 1131.0 35.00T64 1327 1040 15 67 1190.0 36.2五、结果分析由表4试验结果可知,7种型号规格的航空1Cr11Ni2W2MoV钢叶片最终热处理后的力学性能基本合格,其中OT21-1、OT21-2及OT63、OT64等4种叶片的综合力学性能最佳、强韧性最好;OT21-1、OT23叶片具有很高的冲击韧性和塑性,但抗拉强度比HB5024-89中的技术规定低;OT22-2叶片的综合力学性能相对较差,其韧性指标勉强达到要求,抗拉强度低3.6%。

1.锻造对力学性能的影响锻造变形程度(锻造比)是影响综合力学性能的重要因素之一,适宜的锻造比应大于2,反复镦拔有利于破碎材料中的粗大和网状碳化物,可以得到较均匀的力学性能和适中的晶粒度。

2.尺寸效应对力学性能的影响锻件原材料尺寸越大,则内部原始缺陷的几率越大,锻造后钢的组织也不如小尺寸致密,故尺寸效应越严重。

3.回火脆性对力学性能的影响1Cr11Ni2W2MoV钢出现的回火脆性,使冲击韧性下降,可能与某种复杂硬化相的析出有关[2]。

电子扫描分析证实,钢在回火脆性温度范围内回火,断裂韧性K1c值呈现低谷,这恰与回火二次硬化峰相对应,二次硬化峰的出现是因为(Cr、W、Mo、V)2C和(Cr、W、Mo、V)23C6复杂碳化物的析出所致。

且在回火脆性区内析出的碳化物都是在M基体上以薄壳形式析出的;若避开回火脆性区回火,则碳化物聚集,薄壳破裂,冲击韧性上升。

这就是著名的“薄壳致脆理论”。

4.δ-F含量对力学性能的影响1Cr11Ni2W2MoV钢通常含有少量的δ-F,含量若超过5%,横向力学性能显著下降(表5)。

故应对钢的冶炼、锻造和热处理采取相应措施,来降低δ-F的含量。

如原材料应采取优质电渣钢热轧棒,加强化学成份的复检;锻造和淬火加热温度不宜过高,以达到充分奥氏体化为原则;回火时间一要足够,保证能使碳化物形成元素充分扩散,二要适当,回火时间太长无助于提高性能,有害无益,应控制在(2.5~3.5)h为宜。

表5δ-F含量对钢的力学性能影响δ-F(%) σb (MPa) σ0.2 (MPa) δ5 (%) ψ (%) ak (KJ/m2)<10 847 663 17.5 51.1 680~15 853 673 15.0 43.7 430~30 815 663 15.5 41.9 190~50 745 594 15.8 29.8 170六、结束语在热加工工艺过程中,航空1Cr11Ni2W2MoV钢叶片的力学性能主要与锻造变形程度、尺寸效应、回火脆性和δ-F组织等因素有关;认真执行HB5024-89等有关技术规定,实施正确的热加工工艺规范,是提高1Cr11Ni2W2MoV钢叶片的综合力学性能,特别是控制好批量生产时产品质量的重要保证。

作者单位:中国航空燃气涡轮研究院(621703)参考文献[1]颜鸣皋,师昌绪等.中国航空材料手册.北京:中国标准出版社,1998:658~670[2]黄春峰.1Cr17Ni2钢叶片热处理工艺的优化.金属热处理,1992(3):37~38。