液晶显示器装配生产线平衡优化研究

- 格式:pdf

- 大小:557.24 KB

- 文档页数:5

液晶显示器白平衡自动化调整改进研究发布时间:2023-03-06T06:20:39.102Z 来源:《中国科技信息》2022年19期10月作者:卢威姜浩[导读] 当前,我国液晶电视的生产规模不断扩大,生产技术和工艺水平不断提升卢威姜浩中国华录松下电子信息有限公司辽宁省大连市 116021摘要:当前,我国液晶电视的生产规模不断扩大,生产技术和工艺水平不断提升。

但目前的生产还没有完全实现自动化。

I2C总线控制系统的问世,使产品的自动调试成为可能。

本文主要是对目前的白平衡自动调节进行分析与研究,并针对其特点,提出了自动调节的方法与装置,以推动企业的转型升级、提高效率、降低成本。

关键词:白平衡WB;自动化调整;无线通讯;自动化设备1自动白平衡定义所谓的“自动白平衡”技术,就是要保证电视幕墙在技术上达到很好的颜色一致性,但是在实际应用中难免会发生一些漂移。

需要定期使用彩色分析仪进行修正,既不方便,也不能保证其稳定性。

电视通常是单独使用,小的白平衡漂移和偏移不会对电视的使用产生影响,但对于电视屏幕则会造成视觉上的影响,当漂移达到某个限度时;需要用高精度和高成本的彩色分析器进行校正。

既不方便,也不能保证稳定性,而专业水准的维护,也限制了这款产品的推广。

针对现有技术的缺陷,采用全自动化的方法实现白平衡的调整,实现了一般维修的非专门化,可以在各种背投式电视和电视幕墙显示器上得到广泛的应用。

同时考虑到成本和技术的考虑,采用了分色法(分时)自动调节技术,在背投箱中安装了一根或三根探针。

该产品在各种背投式电视和电视幕墙显示器上得到了广泛的应用。

本技术的主要基础电路是:光电传感器,数字/模拟转换电路,数字比较电路,执行电路;它的基本工作原理是:通过将光传感器(例如 CRT/LCD/DLP/LCOS/LASER)发射的红、兰、绿测试光信号,该光传感器设置在(透镜和荧光屏之间)的光路中,通过经适配和模拟/数字变换电路对该测量值进行数模变换,然后在数字比较电路中将该测量值与该预定值进行比较,并将该差值输出到该数字比较电路中,该差值被用作一个用于调节该执行电路的三基色光输出的响应曲线的控制量;接着,重复以上步骤,直到测量值和预先确定的值之间的偏差在可接受的范围之内;该系统的标定程序是通过将机外的光敏元件测量到的数据与机内光传感器的同时测量得到的数据进行对比,从而标定机器内部的匹配和数字/模拟电路的响应。

生产线优化与平衡的研究随着科技的发展和全球市场的竞争加剧,企业对生产线的优化和平衡需求日益迫切。

在这个信息化、智能化的时代,生产线的高效运行已经成为企业取得竞争优势的重要因素。

本文将探讨生产线优化与平衡的研究,讨论优化生产线的方法和过程,以及平衡生产线的策略和实践。

一、生产线优化的重要性1.1 提高生产效率生产线优化可以有效提高生产效率,通过合理的生产线布局和流程优化,企业可以加速生产周期,提高产品的输出量,从而降低单位产品的成本。

优化生产线的同时也能够减少生产线的停机时间,有效提高生产线的利用率,提升企业的产能。

1.2 保障产品质量生产线的优化还能够减少因人为操作或设备故障而引起的产品缺陷,提高产品的质量稳定性。

通过优化生产线并引入先进的生产设备,可以及时发现和解决生产中的问题,保证产品的准确性和一致性,从而提升企业的竞争力。

1.3 增加企业灵活性通过优化生产线,企业可以更好地应对市场需求的变化。

灵活的生产线布局可以使企业能够快速切换生产线产品或调整生产节奏,以满足市场的需求,减少因需求波动而引起的库存积压和成本浪费。

二、生产线优化的方法和过程2.1 数据收集和分析生产线优化的第一步是收集和分析相关的数据。

通过监测和记录生产线的运行情况,如生产周期、生产设备的利用率、产品质量等数据,可以获取对生产线的全面了解。

通过数据分析,可以找出生产线的瓶颈和问题所在,为后续的优化措施提供数据支持。

2.2 指标设定和目标确定在数据分析的基础上,企业需要设定一些关键的指标和目标,如生产效率提升、缩短生产周期、减少产品缺陷等。

这些指标和目标应与企业的整体战略和市场需求相匹配,并能够实现可量化的目标追踪。

2.3 流程优化和自动化流程优化是生产线优化的关键环节之一。

通过优化生产线的流程,消除无效的操作和步骤,简化和标准化生产过程,可以减少生产线的低效率和资源浪费。

此外,引入自动化技术和先进的生产设备,可以提高生产线的生产能力和灵活性。

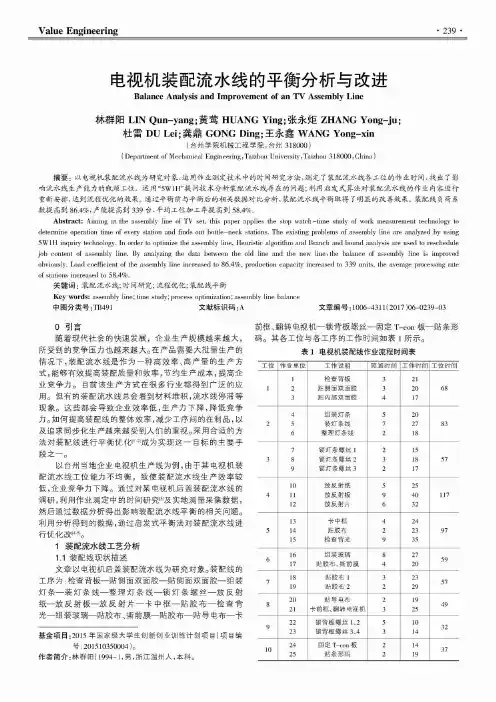

Value Engineering• 239•电视机装配流水线的平衡分析与改进Balance Analysis and Improvement of an TV Assembly Line林群阳L I N Q u n-y a n g;黄莺H U A N G Y i n g;张永炬Z H A N G Y o n g-j u;杜雷D U L e i;龚鼎G O N G D i n g;王永鑫W A N G Y o n g-x in(台州学院机械工程学院,台州318000)(Department of Mechanical Engineering, Taizhou University, Taizhou 318000, China )摘要:以电视机装配流水线为研究对象,运用作业测定技术中的时间研究方法,测定了装配流水线各工位的作业时间,找出了影 响流水线生产能力的瓶颈工位。

运用“5W1H”提问技术分析装配流水线存在的问题;利用启发式算法对装配流水线的作业内容进行 重新安排,达到流程优化的效果。

通过平衡前与平衡后的相关数据对比分析,装配流水线平衡取得了明显的改善效果。

装配线负荷系 数提高到86.4%,产能提高到339台,平均工位加工率提高到58.4%。

Abstract:Aiming at the assembly line of TV set, this paper applies the stop watch-time study of work measurement technology to determine operation time of every station and finds out bottle-neck stations. The existing problems of assembly line are analyzed by using 5W1H inquiry technology. In order to optimize the assembly line, Heuristic algorithm and Branch and bound analysis are used to reschedule job content of assembly line. By analyzing the data betw-een the old line and the new line, the balance of assembly line is improved obviously. Load coefficient of the assembly line increased to 86.4%, production capacity increased to 339 units, the average processing rate of stations increased to 58.4%.关键词:装配流水线;时间研究;流程优化;装配线平衡Key words:assembly line; time study; process optimization; assembly line balance中图分类号:TB491 文献标识码:A0引言随着现代社会的快速发展,企业生产规模越来越大,所受到的竞争压力也越来越大。

TFT液晶显示器产品组装流水线产能提高研究帅洪(LCM生产部)目 次前言1 简介 (1)2 产品组装流水线介绍 (1)3 提高流水线产能的方法简介 (1)4 产品组装流水线分析 (2)5 产品组装线优化前后效果比较 (3)6 总结与展望 (3)前 言【摘 要】在日工作时间不变的情况下。

要提高流水生产线的日产能,就必须加快生产线节拍。

本文首先进行分析计算。

找出影响产品组装流水线节拍的瓶颈工作站。

接着对瓶颈工作站进行深入研究。

提出提高瓶颈工作站节拍的方法,以提高整条产品组装流水线的节拍,最终使产品组装流水生产线 日产能大大提 高。

【关键词】装配生产线;节拍;日产能;瓶颈TFT液晶显示器产品组装流水线产能提高研究1简介TFT就是“Thin Film Transistor”的简称 。

一般代指薄膜晶体。

TFT液晶显示器因其体积薄、重量轻、画面质量清晰、功耗低、寿命长、数字化和无辐射等优点,在各种型号的产品上得到广泛应用,如电视、台式电脑、笔记本电脑 、手机、PDA、GPS、仪器仪表、公共显示等。

因此可以说未来 5-lO年内将是TFT液晶显示器全面高速发展的黄金时代 。

TFT液晶显示器是一个高投入的项目,技术难度大,风险大。

目前该产品在市场上供不应求,增加产能是迫在眉睫的问题。

流水线生产是现代化工厂生产的主要形式在科学组织生产的前提下谋求高效率和低成本的重要手段。

实施产品、零件的标准化、设备和工具的专用化以及工场的专业化 ,进行人员的合理配置,实现编程效率的提高及最大工程能力的确定,是装配工艺的关键所在。

2产品组装流水线介绍TFT液晶显示器的制造主要分为三个阶段:TFT基板生成、液晶面板生成、产品组装。

本文只研究如何提高产品组装流水线节拍,进而提高日产能。

产品组装流水线的制程及其作业内容如表 l所示。

表 1产品组装流水线制程及各工作站作业内容序号工作站名称作业内容紧前工作站1 Unpacking 拆封检查裸片精度一2 FOG bonding 将TCP部件用ACF胶粘贴到面板上 13 半成品检查检验偏光板帖附不良和TCP Bonding面板不良 24 RTV(点胶) 增加TCP部件与面板之问的粘贴强度 35 贴胶纸目检防静电胶纸贴附 46 B/L 组装组装背光源(用于将LCD信号变化呈现出来) 57 B/Z组装触摸屏装配 68 FA 检查检验前工作站不良,并检查画面79 高温测试检验产品经过高温环境测试有无不良现象产生810 电性测试检查画面效果911 目检检查产品处观103 提高流水线产能的方法简介流水线的主要优点是生产过程中能较好地满足连续性及均衡性的要求。

液晶显示器生产工艺的研究与优化液晶显示器被广泛应用于各种电子产品中,如电视、计算机、手机等。

随着人们对高清晰度和更低功耗的需求不断增加,液晶显示器生产工艺也在不断地进行研究与优化。

本文将介绍液晶显示器生产工艺的基本流程、常见问题及其解决方法,并探讨如何优化液晶显示器的制造过程,提高其品质和性能。

一、液晶显示器生产工艺的基本流程液晶显示器的生产工艺包括素材准备、基板制备、液晶填充、封装等多个步骤。

其中最为关键的步骤是液晶填充和封装。

1. 素材准备液晶显示器的素材主要包括基板、IC芯片、印刷电路板和透明导电膜等。

这些素材必须符合严格的材料标准和要求,以确保显示器的品质和性能。

2. 基板制备基板是液晶显示器的主要组成部分,负责显示图像和传递信号。

基板制备的重点是制造平整、无缺陷的玻璃基板,并在上面涂覆特殊的透明导电膜和对光敏感的材料。

3. 液晶填充液晶填充是将液晶材料注入到两块平行的玻璃基板之间的关键步骤。

液晶的精度和稳定性对显示器的品质和性能有着重要的影响。

4. 封装封装是将处理好的玻璃基板用密封胶固定在一起的过程。

密封的质量直接影响到显示器的长期可靠性和稳定性。

二、液晶显示器生产过程中可能遇到的问题及解决方法1. 基板关键工艺参数不稳定基板的平整度、导电性和对光敏感的物质涂布均为影响显示效果的关键因素。

如果这些参数不稳定,就会出现图像扭曲、亮度不均等问题。

解决方法是优化基板材料,加强制造过程的控制和监测。

2. 液晶填充不均匀液晶材料的精度和稳定性也是影响显示效果的重要因素。

液晶填充不均匀会导致图像扭曲、颜色失真等问题。

解决方法是优化液晶材料的配方和制造工艺,同时加强液晶注入管的精度控制。

3. 密封不完整密封胶是保证显示器长期可靠稳定性的关键。

密封不完整会造成液晶泄漏、电路发霉等问题。

解决方法是优化密封胶的配方和制造工艺,加强密封工艺控制和监测。

三、如何优化液晶显示器的制造过程要优化液晶显示器的制造过程,提高其品质和性能,可以从以下几个方面入手:1. 材料优化优化素材的选择和制造过程,以保证材料的一致性和稳定性。

生产线的平衡及优化方法研究一、概述生产线的平衡与优化是现代制造业的核心问题之一。

随着市场竞争的日益激烈,企业对于生产效率和成本控制的要求越来越高,如何有效地平衡和优化生产线,提高生产效率和产品质量,降低生产成本,成为了摆在企业面前的重要课题。

生产线的平衡是指通过对生产线各工序进行合理的分配和调整,使生产线在规定的时间内按照既定的计划进行生产,并保持生产过程的稳定性和连续性。

而生产线的优化则是在平衡的基础上,进一步对生产线的布局、设备、工艺、人员等方面进行优化,以提高生产线的整体效率和竞争力。

本文旨在探讨生产线的平衡与优化方法,通过对现有生产线的分析,找出生产过程中的瓶颈和问题,提出相应的解决方案和优化措施。

文章将首先介绍生产线的平衡与优化的重要性,然后分析影响生产线平衡与优化的主要因素,接着探讨生产线的平衡与优化方法,包括工序分析、时间研究、生产线布局优化、设备选型与配置、工艺改进、人员培训等方面。

文章将结合具体案例,分析生产线的平衡与优化在实际生产中的应用效果,为企业提供参考和借鉴。

1. 生产线平衡及优化的重要性在制造业中,生产线的平衡与优化是实现高效、低成本生产的关键。

随着全球市场竞争的日益激烈,企业对于生产效率和成本控制的要求越来越高。

对生产线进行平衡与优化显得尤为重要。

生产线平衡有助于实现资源的最优配置。

通过合理安排生产流程、调整工序顺序、优化设备布局等手段,可以使生产线上的各个环节达到最佳匹配,从而提高设备利用率、减少闲置时间和浪费。

这不仅可以降低生产成本,还可以提高生产效率,使企业在市场竞争中占据有利地位。

生产线优化对于提升产品质量具有重要意义。

在生产过程中,各个环节之间的衔接和配合对于产品质量的影响至关重要。

通过优化生产线,可以减少生产过程中的质量波动和缺陷,提高产品的稳定性和可靠性。

这不仅可以满足客户需求,还可以为企业树立良好的品牌形象,增强市场竞争力。

生产线平衡与优化还有助于提高企业的灵活性和应变能力。

基于SLP的液晶屏幕生产车间布局优化【摘要】随着市场竞争状况的逐步加剧,制造业与其他行业一样,也必须顺应时代不断改进才能得以生存发展。

成本最小化、效率最大化将是企业最大的竞争力,而合理的布局可以大大提高企业的工作效率,同时可以更有力的控制成本。

本文以XX企业为研究背景,以SLP为方法依据对车间布局进行分析,发现不足并改进,最终得出相对合理优化的布局图。

【关键词】系统布置设计(SLP);布局;优化一、绪论当今的中国企业管理模式主要以业务为导向,依靠集中生产,规模生产来提高企业的议价能力,实现规模效益,减少企业运营成本。

然而面对瞬息万变的市场环境,我国制造企业竞争愈发激烈,企业必须从根本上降低运营成本,提高运营效率,才能保证企业的长远发展。

降低物流成本是企业提高市场竞争力的有效途径。

对制造企业,产品制造费用的20%-50%是物料搬运费用,而搬运工作量直接受设施布局影响[1]。

据统计,科学合理的布置可以减少搬运费用的30%[2]。

制造系统中的生产车间作为企业的生产核心环节,其布局合理性将直接影响整个企业的生产效率以及生产成本,进而保证企业流程的流畅性与高效性,车间物流区域的布局要求物流通畅,前后物流作业连续,物料搬运距离小,搬运路线尽量避免迂回、交叉[3],保证整个生产线物流流畅、高效地运行。

车间非物流区域的布局要求减少人员行走距离,减少搬运路线交叉、迂回,尽量保证车间的布局以最小的面积发挥最大的功效。

制造业面临如此激烈的竞争,必要的优化是当下的重重之中。

本文将以XX企业为研究背景,应用SLP研究方法对于企业车间进行分析研究,最终提出一个相对科学合理的布局方案。

二、企业布局SLP优化在整个加工生产过程中,尽管流水线是关键核心环节,但是原材料、成品以及不良品储存地的合理布局对于提高流水线的工作效率也是极为关键的。

为此本文将应用SLP方法分析其整体布局,使得整个车间布局更加合理优化,大大缩减车间成本,提高车间效益。

生产线布局与平衡优化的研究与实施随着社会的不断发展和科技的进步,生产线布局与平衡优化成为了现代企业生产管理中的重要环节。

在这个竞争激烈的市场中,如何提高生产效率、降低成本,已经成为每个企业都必须面对的问题。

因此,对生产线布局和平衡优化进行研究与实施,对企业来说显得尤为重要。

生产线布局是指将各种生产设备、工作站和物料存储区域进行合理的分布和组织,以满足生产需求,并确保生产过程的顺畅进行。

一个合理的生产线布局可以提高物料和信息的流动效率,减少运输和等待时间,并降低劳动强度和错误率。

然而,要实现一个有效的布局,需要考虑多方面的因素,如产品特性、设备能力、工人技能、物料类型等。

在研究生产线布局时,我们可以采用许多方法,其中最常用和有效的是流程图和价值链分析。

流程图能够清晰地显示出生产过程中的每个环节和工作站,有助于识别瓶颈和浪费,并找到优化的方向。

价值链分析是一种全面的方法,从供应链的角度来分析生产过程中的各个环节,以实现最大的价值创造。

一旦确定了适合企业的生产线布局,就需要进行平衡优化。

平衡优化是指在生产线上合理分配工作负荷,以避免过度利用某些工作站或设备导致的生产效率下降。

通过平衡优化可以减少生产线上的等待时间和闲置时间,提高生产效率和资源利用率,从而降低生产成本。

为了实现平衡优化,我们可以采用一些常用的方法,如任务分配、产能评估和员工培训等。

然而,要实施有效的生产线布局和平衡优化,并不是一件容易的事情。

在实际操作中,我们会遇到许多困难和挑战。

首先,生产线布局和平衡优化需要考虑到企业的具体情况和要求,因此没有一套通用的方案。

其次,在实施过程中,可能会出现各种不可预测的情况和问题,需要根据实际情况进行调整和改进。

为了克服这些困难,我们可以借鉴一些成功企业的经验和做法。

例如,一些汽车制造企业采用模块化生产线布局和平衡优化,通过将产品分为多个模块,分别加工和装配,可以提高生产效率和灵活性。

此外,一些电子产品制造商采用自动化和机器人技术,可以提高生产线的稳定性和一致性。

液晶显示器外壳生产线平衡分析与改善侯琳娜;王海燕;贾伟伟【期刊名称】《工业工程》【年(卷),期】2011(14)4【摘要】In order to increase the productivity, balance analysis is carried out for an existing LCD shell production line in a company at Suzhou. By using process analysis, the 5W1H inquiry technology, ECRS methods, and other principles for production process optimization, the line is redesigned. To demonstrate the improvement made, simulation is made by using Flexsim simulation software. The results indicate that there is a significant improvement on work load balance for each station, waiting time, material delivery time and distance.%针对苏州一个公司的液晶显示器外壳生产线平衡率不高的问题,通过程序分析,综合运用5W1H提问技术、ECRS原则等方法和工具,对其液晶显示器外壳生产线流程进行重新设计.结果表明,改善方案在等待时间、搬运时间和距离等方面有明显的改进.针对原流程中的瓶颈作业,通过运用Flexsim仿真软件进行分析,对比改进前和改进后各工位的作业时间、空闲时间及阻塞率等,讨论新方案的实施效果.最后对整个生产线改进效果进行预测,并对该公司液晶显示器外壳生产线改进提出实施建议.【总页数】6页(P124-128,144)【作者】侯琳娜;王海燕;贾伟伟【作者单位】西安交通大学管理学院,陕西西安710049;西安理工大学经济与管理学院,陕西西安710054;北京信息科技大学机电工程学院,北京100085;西安理工大学经济与管理学院,陕西西安710054【正文语种】中文【中图分类】F406.2【相关文献】1.“一个流”U型生产线的平衡分析和改善 [J], 刘宗宁;孙先普2.笔记本外壳装配线平衡分析与改善 [J], 柴春锋3.多品种小批量环境下的家具混流生产线平衡分析与改善 [J], 赵晏林4.基于FLEXSIM的电机生产线平衡分析与改善 [J], 鲍丙亮;刘林5.D企业生产线的平衡分析与改善 [J], 朱钱锋; 徐超毅因版权原因,仅展示原文概要,查看原文内容请购买。

基于遗传算法的TFT-LCD冲压生产线布局优化赵建东;郑军;赵琪【摘要】为提高薄膜场效应晶体管液晶显示器(TFT-LCD)产品的生产效率,基于遗传算法对传统冲压生产线布局进行优化研究.以生产线物流费用最低为目标函数,生产车间总长度、总宽度和设备间保留最小间距等为约束条件,建立了TFT-LCD冲压生产线数学模型,通过编程求得优化解,并根据生产现场实际与自动化改造情况调整出较好布局优化方案.按优化方案进行试生产的测算结果表明,优化布局方案实施效果良好,与优化前布局相比,生产背板周期时间提高了25%,生产线平衡率提高了10%,日产量提高了33.3%,成本降低了25%.%In order to improve the production efficiency of TFT-LCD (Thin Film Transistor-Liquid Crystal Display) products, the traditional TFT-LCD pressing line layout optimization was researched based on the genetic algorithm in this paper. The mathematical model of TFT-LCD pressing line was established by taking production line logistics minimum cost as the objective function, minimum spacing between equipments, the total length and width of production workshop as the constraint conditions. The optimal solution was solved through programming. According to the actual production site and automated transformation, the better layout optimization program was obtained by adjusting the location of equipment. Trial production was carried out according to the optimization program. Experimental results showed that the optimized layout program had good effects. Compared to the results before optimization layout, the cycle time of producingbackplane increased by 25% , production line balancing rate increased by 10% , the daily output increased by 33.3% , and the cost reduced by 25%.【期刊名称】《北京交通大学学报》【年(卷),期】2013(037)001【总页数】6页(P172-176,180)【关键词】遗传算法;生产布局;优化;TFT-LCD【作者】赵建东;郑军;赵琪【作者单位】北京交通大学机械与电子控制工程学院,北京100044;北京交通大学机械与电子控制工程学院,北京100044;北京京东方半导体有限公司,北京100015【正文语种】中文【中图分类】F406.2随着TFT-LCD行业技术水平的快速发展与提高,TFT-LCD价格持续降低,市场占有率不断攀升.传统冲压生产线布局已不能满足新型TFT-LCD生产要求,严重制约其生产效率,成为行业内亟需解决的问题.生产线布局作为产品生产效率的一项重要因素,综合计算机图形学、运筹学、优化、仿真、逻辑推理、信息处理等多个学科领域知识,涉及多目标组合型复杂优化问题.目前国内外针对企业生产线布局研究已取得大量研究成果.Ehsan Shahbazi[1]调研现有车间布局及作业过程,建立车间布局数学模型,提出一种元启发式算法优化车间布局问题.Kazi Shah Nawaz Ripon[2]提出一种纳入跳跃基因的混合遗传算法,有效解决了动态设备布局问题.唐秋华[3]采用染色体编码和遗传算子结合的改进型遗传算法求解布局问题,并结合凸轮轴加工车间实例验证了其有效性.徐立云[4]对生产车间设备布局建立了多目标优化模型,应用自适应遗传算法对其进行了求解.张毅[5-6]采用改进型自适应遗传算法对车间布局进行优化,并通过实例验证了改进适应型遗传算法的鲁棒性很好.陈幼平[7]以车间最小化物流回溯总距离为优化目标,深入分析了回溯问题的内在特性,构建了一个新的单趟启发式算法RCA与多趟启发式算法BEA,通过实验验证,在不显著增加求解时间的前提下,能得到更优的布局结果.本文作者针对北京某公司TFT-LCD传统生产线布局优化改造进行研究,以遗传算法为基础,通过建立生产线布局的数学模型,并结合生产实际和自动化需求,提出生产线优化布局方案,并以背板和金属边框等实例验证改造后生产线布局的有效性.1 布局问题研究布局是将物体放置在长度、宽度、高度都是限定的空间中,物体的放置需遵循一定原则,以达到既定目标.在TFT-LCD生产过程中,冲压生产线布局是提高产品生产效率的关键步骤.因此,为更好地对传统冲压生产线进行优化布局,综合考虑影响生产线布局的因素,采用生产线平衡法对TFT-LCD冲压生产线进行评价.评价指标有工作总站数、生产线平衡率、平衡损失率和成本等.造成生产线不平衡的原因主要有产品结构发生变化、车间布置改变与产品产量发生变化等3个因素.目前很多企业均存在着生产线不平衡问题,以研究对象北京某TFT-LCD企业为例,其零件的典型加工过程如表1.表1 零件的典型加工过程Tab.1 Typical process of part工序名称使用设备设备数量/台日生产数量/个冲孔 110T冲床及以上 - -落料 110T冲床及以上 - -成型110T冲床及以上 1 21 600切断 110T冲床及以上 - -冲鼓包 10T冲床 1 10 000整形 10T冲床 1 10 000由于加工零件较小,整个车间冲压生产线布局围绕着现有工艺排布设备,统一工序的设备集中放置于同一个区域,生产车间布局平面如图1所示.图1 原生产线布局图Fig.1 Original production line layout为进一步说明生产线不平衡问题,对金属边框及背板加工的工序时间用秒表测量,结果分别如表2和表3所示.设备均采用110T冲床及以上.表2 金属边框各工序测时及设备配置情况Tab.2 Time measurement of various processes and equipment configuration of metal frame金属边框工艺过程加工时间/s设备数量/台人员配备/人L型落料 2 1 1焊接 4.28 1 3切边、冲孔10.45 1 1冲孔、压毛边、打字 10.45 1 1打大凸包、打包 11 1 1折弯 16 1 1冲大方孔 10.45 1 1压大方孔毛边 10.45 1 1表3 背板各工序测时及设备配置情况Tab.3 Time measurement of various processes and equipment configuration of metal frame backplane背板工艺过程加工时间/s设备数量/台人员配备/人落料、冲孔、打包 10.45 1 1切边、压毛边 10.45 1 1冲孔、打包、压毛边 11 1 1折弯、压筋打断差 16 1 1折弯、抽芽10.45 1 1折弯、刻印、打字 10.45 1 1依据表2数据,金属边框的生产线平衡率、平衡损失率与日产量分别为:平衡率平衡损失率式中:N为工作总站数,指生产线上工位的总数目;T为各工序时间;CT为流水线各工序生产单位产品所需要的时间.依据表3数据,背板的生产线平衡率、平衡损失率与日产量分别为:平衡率平衡损失率以160T冲床生产18.5英寸金属边框和背板为例,仅对产品冲压加工过程的直接加工费用进行成本分析,单片成本=(直接人工费+电费)/日产量.经计算,金属边框单片成本为¥1.59,背板单片成本为¥0.92.综上所述,现有生产线布局存在问题有:①现场工位没有按产品加工工艺顺序布置,不符合TFTLCD产品的工艺特点,导致了物料搬运、人员走动等不增值活动频繁;②生产线存在不平衡的现象,造成每个工位都有半成品的堆积;③现时生产需要加班才能接近目标产量,增加了员工的劳动强度;④生产效率低,难以满足顾客的订单需求;⑤产品周转次数多,造成工序间不良品增多,合格率低.2 基于遗传算法的生产线布局模型针对因生产线工位布置不合理所造成的产品周转次数多、生产效率低的问题,基于遗传算法,以车间布局物流费用最低为目标函数,建立生产线布局的数学模型,并对实际布局进行抽象与简化处理:①待布局的车间和设备均简化为矩形;②以厂房的一角为坐标原点,原点互为垂直的墙设为X方向及Y方向;③设备空间的大小及尺寸已知,设备的布置方向均是纵向的,同一行内所有设备的中心点处于同一条水平线上;④设备之间的运输费用与物流方向等因素无关,由设备之间的距离和运输频次确定;⑤设备之间的物流方向只平行或垂直于X和Y轴;⑥实际设备有操作面、非操作面之分,此处忽略不计,待设备位置确定后再考虑.简化后多行设备的布局如图2所示.xi,xj为设备i,j到垂直参考线的距离,yi,yj为设备i,j到水平参考线的距离,参照文献[8],多行设备布局物流费用的数学模型为式中:minA(X)为最低车间布局物流费用的目标函数;n为待布局设备的数量;fij为设备i与j之间的运输频率;dij为设备i与j之间的距离;pij为设备i与j之间单位重量产品运输一次的费用;Wij为设备i与j之间搬运物料的重量.图2 多行设备布局Fig.2 Multi-line equipment layout description当对多行布局的设备进行约束时,具体约束条件为:①某一台设备分配在某一行,且只能分配在其中一行,该行内能布置设备数量最多为 n台设备;②同一行内的设备,不能出现干涉或重叠;③行内所有设备长度与设备之间最小间距之和小于车间总长度;④同一行内设备,中心点 Y坐标相等;⑤相邻行之间设备不能出现干扰或重叠现象,还须留有维修、操作区域.参照文献[9],相邻行之间最小间距为式中:ymj,y1i分别为第m行设备j和第1行设备 i的Y坐标;wmj,w1i分别为第m 行设备j和第1行设备i的宽度;H是布局车间的宽度.3 基于遗传算法的生产线布局求解遗传算法在进化搜索中以适应度函数为依据,通过对目标函数适当变形得到.求解布局问题时,首先采用净间距进行编码,计算其适应度函数.其次,根据染色体编码解码,计算出所有设备的X、Y坐标,从而可以得到设备布置具体位置.然后,计算出总物流费用的目标函数 A(X)与适应度函数1/A(X).当适应度函数越大时,说明布局结果的目标函数越小,总物流费用也越小.遗传算法中适应度大的个体被选中,遗传到下一代的概率较大.此处概率使用比例选择算子计算得到,即适应度为F(Xi)的个体以概率 Pi被选择进入下一代[9],计算公式为以上步骤完成后,即可进行遗传运算求解.4 生产线布局优化4.1 现有生产条件分析某公司车间中现有能够满足LCD金属零件冲压要求的设备共计21台,设备布置在多行中,加工2种类别5种零件,设备外形尺寸如表4所示,零件产量及重量如表5所示[10].表4 设备外形尺寸Tab.4 Equipment dimensions设备编号设备名称外形尺寸(前后距离mm×左右距离mm)台数M1~M6 110T 冲床2200×1419 6台M7~M12 160T 冲床2355×1515 6台M13 200T 冲床2690×1630 1台M14 160T 冲床(双点)2320×2115 1台M15 激光焊接设备6300×4400 1套M16~M21 315T 冲床3400×1950 6台表5 零件产量及单件重量Tab.5 Parts production and single piece weight零件编号零件名称产量/(片/d)重量/(kg/片)P1 10.1英寸金属边框 3 000 0.067 P2 14英寸金属边框 4 000 0.186 P3 18.5英寸金属边框 5 000 0.234 P4 19英寸金属边框 9 000 0.238 P5 18.5英寸背板 5 000 0.6255种金属零件的加工工艺可分为3类:①14英寸、18.5英寸和19英寸金属边框产品结构近似,都需要经过激光焊接加工;②10.1英寸金属边框是非焊接式的框式零件;③18.5英寸背板.5种零件的加工流程见表6.表6 零件加工流程Tab.6 Parts machining processes零件编号加工流程P1M1→M2→M3→M4→M5→M6 P2M13→M15→M1→M2→M3→M4→M5→M6 P3 M 14→M 15→M7→M8→M9→M10→M11→M12 P4M14→M15→M16→M17→M18→M19→M20→M21 P5 M7→M8→M9→M10→M11→M124.2 生产线布局求解过程利用现有设备,对TFT-LCD生产线进行实际布局,初始条件确定为:①以车间的一角作为坐标原点,垂直的两面墙分别为X轴、Y轴;②初始种群M为100;③遗传算数终止代数500代;④车间长度36 m,宽度24 m;⑤交叉概率 Pc=0.8,变异概率Pm=0.05;⑥由于车间宽度为24 m,设备只能分为3行,行的最小间距为7 m.冲床间最小间距的主要考虑以下因素:①留出维修空间,便于设备维护、维修;②设备间要保持安全距离;③冲床正面要安装模具,拆装模具需使用天车或叉车,需要预留空间,方便装卸模具;④设备行与行之间要保留人员通道、物流通道;⑤生产设备要便于操作.布置好设备间距离后,如图3所示,运用MATLAB编程求得最优解出现在416代.以物流费用最低为优化目标,优化前,在原有生产线布局下生产同样数量的产品,总物流费用33万元;优化后,总物流费用17.6万元是最低点,相比较,布局优化前后总物流费用降低了46.7%,优化效果明显.图3 优化结果Fig.3 Optimization results为验证优化后的生产线布局是否良好,对金属边框与背板的各工序时间进行统计测算,结果如表7和表8所示.表7 优化后金属边框各工序测时及设备配置情况Tab.7 Optimization of process and equipment of metal frame金属边框工艺过程加工时间/s设备数量/台人员配备/人L型落料 2 1 1焊接 4.24 1 3切边、冲孔 9.45 1 1冲孔、压毛边、打字9.45 1 1打大凸包、打包 9 1 1折弯 12 1 1冲大方孔 9.45 1 1压大方孔毛边9.45 1 1表8 优化后背板各工序测时及设备配置情况Tab.8 Optimization of process and equipment of backplane背板工艺过程加工时间/s设备数量/台人员配备/人落料、冲孔、打包 9.45 1 1切边、压毛边 9.45 1 1冲孔、打包、压毛边 9 1 1折弯、压筋打断差 12 1 1折弯、抽芽 9.45 1 1折弯、刻印、打字 9.45 1 1优化后的布局如图4所示,实际生产中关系紧密、零件运输频繁的设备排布的较近,符合要求.为进一步提高生产效率,针对优化方案结合实际情况进行了自动化改造布局,如图5所示.图4 优化后的生产线布局图Fig.4 Optimized layout diagram of productionline图5 自动化改造后布局图Fig.5 Layout diagram of automation transformation 表9 布局优化前后对比Tab.9 Comparison of layout optimization项目优化前后周期/s 生产线平衡率/%日产量/片成本/(片/元)金属边框优化前 16 58.97 1 800 1.59优化后 13 68.21 2 400 1.20增长率 +18.8%+9.24 +33.3% -24.7%背板优化前 16 71.66 1800 0.92优化后 12 81.66 2400 0.69增长率 +25% +10+33.3% -25%5 结论基于遗传算法优化的TFT-LCD冲压生产线布局能够很好地满足生产需求,极大地降低了物流费用,从而提高了产品的生产效率.参考文献(References):[1]ShahbaziE.Mathematicalmodeling and solution developmentfor“dynamic facility layout problem” in job shop process using meta-heuristic algorithms[C]//Proceedings of the 40th International conference on Computers and Industrial Engineering,2010:1-6.[2]Ripon K S N,Glette K,Høvin M,et al.Dynami c facility layout problem with hybrid genetic algorithm[C]//Proceedings of the 9th InternationalConference on Cybernetic Intelligent Systems,2010:1-6. [3]唐秋华,陈立,王雪兰.基于改进遗传算法的车间布局重构[J].武汉科技大学学报,2011,34(3):161-166.TANG Qiuhua,CHENLi,WANGXuelan.Manufacturing workshop reconfiguration based on improved genetic algorithm[J].Journal of Wuhan University of Science and Technology,2011,34(3):161-166.(in Chinese)[4]徐立云,杨守银,李爱平.生产车间布局多目标优化及其仿真分析[J].机械设计与研究,2011,27(6):55-59.XU Liyun,YANG Shouyin,LI Aiping.Multi-objective optimization for facility layout and its simulation analysis[J].Machine Design and Research,2011,27(6):55-59.[5]Zhang Yi,Zhang Hu,Xia Minmin,et al.Research on applying unidirectional loop layoutto optimize facility layout in workshop based on improved genetic algorithm[C]//Proceedings of the IITA InternationalConference on Automation and Systems Engineering,2009:144-147.[6]Zhang Yi,Zhang Hu,Fang Zifan,et al.Study on the facility layout in workshop based on improved adaptive genetic algorithm[C]//Proceedings of the International Conference on on Computational Intelligence and Software Engineering(CISE),2009:1-4.[7]陈幼平,胡广华,袁楚明.基于最短回溯距离的车间设备线性布局优化算法[J].制造业与自动化,2007,29(1):17-20.CHEN Youping,HU Guanghua,YUAN yout optimization algorithm ofworkshop equipment linear based on the shortest backtracking distance[J].Manufacturing Automation,2007,29(1):17-20.(in Chinese)[8]宋昌惠.改进遗传算法在设备布局问题中应用[D].南京:南京理工大学,2009.SONG Changhui.The application of improved genetic algorithm in equipment layout problems[D].Nanjing:Nanjing University of Science and Technology,2009.(in Chinese)[9]龚全胜.基于遗传算法的制造系统虚拟设备布局设计[D].武汉:华中科技大学,2004.GONG Quansheng.Virtual machine layout of manufacturing system based on genetic algorithm[D].Wuhan:Huazhong University of Science and Technology,2004.(in Chinese)[10]赵琪.LCD冲压生产线布局优化研究[D].北京:北京交通大学,2012.ZHAO Qi.Optimization research of LCD pressing line layout[D].Beijing:Beijing Jiaotong University,2012.(in Chinese)。

现代制造业中的装配线平衡研究在现代制造业中,装配线是非常常见的一种工艺,可以大幅降低生产成本,提高生产效率。

而装配线平衡则是一种优化工具,能够最大程度地利用每一秒钟,从而增加生产率并降低生产成本。

一. 装配线平衡的定义及作用装配线平衡是指在满足生产要求的情况下,使每个工作站的工作时间尽可能接近,以达到生产效率最大化的一种工艺。

它的作用包括:1. 提高生产效率平衡装配线可以明显提高生产效率,尤其在大规模生产时效果更为明显。

通过优化流程,减少废品和重复工作,可以加速生产流程,从而提高产品质量以及生产效率。

2. 降低生产成本装配线平衡可以优化流程并避免重复工作,从而减少人力成本和浪费。

通过合理的调配生产线,可以降低设备维修费用和耗损率。

因此,在生产大规模产品时,使用装配线平衡可以极大地降低生产成本。

二. 装配线平衡的优化步骤优化装配线平衡并不是一件容易的事情,需要经过一系列的步骤才能够达到最佳效果。

1. 测量并收集数据首先需要测量工作站的工作时间,并记录每个工作站的工作台数和工作内容。

通过这些数据,可以客观地分析每个工作站的生产效率以及优化的空间。

2. 设计模型其次需要使用一些常用的工作模型,比如Gantt图,以确定整个生产线的工作流程和时间分配。

通过绘制图表,可以更加清晰地了解各个工作站之间的关系。

3. 优化法则优化法则是一组用于平衡装配线的技巧和规则,可以用于分析和优化流程。

一些常用的法则包括最小处理时间法、虚构工作站法、双线平衡法、轮换法等。

这些法则可以根据实际情况进行选用,并适当变更以优化生产线效率。

4. 进行模拟测试在对生产线进行优化前,需要进行模拟测试以确定最优解,根据测试结果判断是否需要继续调整。

通过模拟测试,可以减少实验成本以及确保最佳效果。

5. 实施和监测最后就是进行实施和监测了。

在进行实施前需要进行详细的工作说明书编制和工人培训,对于常规工人需要满足进行操作要求,并了解当前的工艺流程。

电子显示屏产线优化1. 引言电子显示屏产线是一个关键的制造过程,它涉及到多个工序和设备的协调工作。

在现代电子产品市场中,对显示屏质量和生产效率的要求越来越高,因此优化电子显示屏产线变得至关重要。

本文将探讨电子显示屏产线优化的各个方面,并提供一些可行的解决方案。

2. 产线布局的优化产线的布局对于提高生产效率和降低成本具有重要意义。

以下是几种常见的产线布局方式:2.1 直线布局直线布局是最常见的布局方式,将各个工序依次排列在一条直线上。

这种布局方式适用于工序之间的顺序和互相依赖性较强的情况。

然而,在项目进度较短、产品种类较多的情况下,直线布局可能导致物料和信息流的混乱。

因此,在实际应用中,需要根据具体情况进行布局的优化调整。

2.2 U形布局U形布局将工序排列成一个U形,使得操作员能够更方便地完成物料的运输和处理。

这种布局方式提高了操作员的工作效率和工作环境的舒适度,但可能增加了物料的运输距离。

因此,在考虑U形布局时,需要平衡操作员的工作效率和物料运输的效率。

2.3 流水线布局流水线布局是一种将不同工序连续进行的布局方式,它提高了生产效率和产品质量的一致性。

然而,流水线布局也需要考虑工序之间的平衡和协调,以避免瓶颈和过度拥堵的问题。

因此,在流水线布局中,需要进行工序之间的平衡和优化调整。

3. 生产计划的优化生产计划对于提高生产效率和降低库存成本非常重要。

以下是一些生产计划的优化措施:3.1 合理安排工序的顺序和时间合理安排工序的顺序和时间可以减少闲置时间和等待时间,提高生产效率。

通过工序之间的紧密协调和优化,可以最大程度地减少工序之间的等待时间,避免产能浪费和库存积压的问题。

3.2 采用先进的生产管理系统采用先进的生产管理系统可以实现生产计划的自动化和优化。

通过生产管理系统对订单、库存和生产进度进行监控和调度,可以实时分析和调整生产计划,提高生产效率和准时交付率。

3.3 运用数据分析和预测技术运用数据分析和预测技术可以更准确地预测需求和调整生产计划。

电视机装配流水线的平衡分析与改进作者:林群阳来源:《价值工程》2017年第06期摘要:以电视机装配流水线为研究对象,运用作业测定技术中的时间研究方法,测定了装配流水线各工位的作业时间,找出了影响流水线生产能力的瓶颈工位。

运用“5W1H”提问技术分析装配流水线存在的问题;利用启发式算法对装配流水线的作业内容进行重新安排,达到流程优化的效果。

通过平衡前与平衡后的相关数据对比分析,装配流水线平衡取得了明显的改善效果。

装配线负荷系数提高到86.4%,产能提高到339台,平均工位加工率提高到58.4%。

Abstract: Aiming at the assembly line of TV set, this paper applies the stop watch-time study of work measurement technology to determine operation time of every station and finds out bottle-neck stations. The existing problems of assembly line are analyzed by using 5W1H inquiry technology. In order to optimize the assembly line, Heuristic algorithm and Branch and bound analysis are used to reschedule job content of assembly line. By analyzing the data between the old line and the new line,the balance of assembly line is improved obviously. Load coefficient of the assembly line increased to 86.4%, production capacity increased to 339 units, the average processing rate of stations increased to 58.4%.关键词:装配流水线;时间研究;流程优化;装配线平衡Key words: assembly line;time study;process optimization;assembly line balance中图分类号:TB491 文献标识码:A 文章编号:1006-4311(2017)06-0239-030 引言随着现代社会的快速发展,企业生产规模越来越大,所受到的竞争压力也越来越大。

装配线平衡与产能规划的优化近年来,随着工业化的发展,装配线在制造业中扮演着重要的角色。

装配线平衡与产能规划的优化是实现高效生产的关键环节。

本文将从装配线平衡和产能规划两个方面探讨其优化问题,以寻求更合理和高效的生产方式。

一、装配线平衡的优化装配线平衡是指在给定的工序和工时约束下,合理分配工位和任务,使得整个装配过程具有均衡和高效的特点。

在实际生产中,装配线平衡常常面临以下几个问题:1. 工位利用率不平衡:由于产品的不同特性和工序所需时间的差异,各个工位的利用率可能不平衡。

这会导致部分工位工作量过大,而另一些工位则相对空闲。

因此,优化装配线平衡的关键在于如何合理分配任务,使得工位的利用率尽可能均衡。

2. 任务分配不合理:任务的分配不合理会导致装配线上产生拥堵和堆积,进而影响整个装配过程的效率。

因此,在装配线平衡优化中,需要综合考虑每个工序的工时及资源消耗,合理分配任务,避免任务之间的冲突和瓶颈。

3. 人力资源不合理利用:装配线上的工人资源是宝贵的,如何合理利用人力资源,提高工人的效率,是装配线平衡优化的重要考虑因素。

可以通过培训工人,提高其技能水平,以及优化工作流程,降低工人的工作强度,从而达到平衡装配线的目的。

二、产能规划的优化产能规划是指根据企业的生产能力和市场需求,确定合理的产量和生产计划,并进行资源的合理配置。

产能规划的优化主要包括以下几个方面的问题:1. 产能与需求不匹配:由于市场需求的波动性,企业生产能力与需求之间可能存在不匹配的情况。

如果生产能力过剩,会造成资源的浪费;如果生产能力不足,则无法满足市场需求,影响企业的竞争力。

因此,优化产能规划的关键在于合理预测市场需求,并根据需求变化及时调整生产计划。

2. 产线稳定性与效率之间的平衡:在产能规划中,往往会面临产线稳定性与效率之间的权衡。

过于追求效率可能导致产线不稳定,容易出现生产故障和质量问题;而过于追求稳定性则可能造成资源浪费和低效率。

装配生产线平衡的研究引言在制造业中,生产线的平衡是提高生产效率和产品质量的关键因素之一。

装配生产线是一种常见的生产模式,用于将零部件组装成最终产品。

然而,由于零部件之间的加工时间和规格的差异,装配生产线往往面临着工作站负载不平衡的问题。

因此,研究装配生产线的平衡方法对于优化生产流程至关重要。

本文将探讨装配生产线平衡的研究方法和相关的应用。

装配生产线平衡的概念装配生产线平衡是指在装配过程中,使得各个工作站之间的负载相对平衡的一种方法。

平衡的生产线可以提高生产效率、降低生产成本,并最大限度地减少工人的劳动强度。

通过平衡生产线,可以确保每个工作站在相同的时间内完成相同的工作量,从而达到最佳的生产效益。

装配生产线平衡的方法流程分析在装配生产线平衡之前,需要对整个装配过程进行详细的流程分析。

流程分析的目的是确定每个工作站所需的加工时间、工作量以及工作站之间的关系。

通过流程分析,可以清楚地了解每个工作站的工作内容和工作时间,为后续的平衡工作提供基础数据。

平衡策略选择选择合适的平衡策略是装配生产线平衡的关键步骤之一。

常用的平衡策略包括:任务分割法、任务合并法、任务分割与合并法、最长处理时间法等。

不同的平衡策略适用于不同的生产场景,需要根据实际情况进行选择。

平衡计算平衡计算是确定每个工作站的工作时间和工作内容的过程。

通过进行计算和优化,可以使得每个工作站之间的负载相对平衡,从而提高生产效率和产品质量。

常用的平衡计算方法包括:线性规划、仿真模拟等。

平衡调整在进行平衡计算之后,可能会发现某些工作站的工作时间过长或过短,需要进行平衡调整。

平衡调整可以通过调整工作站的人员配置、设备配置以及工作流程等方式实现。

平衡调整需要在确保生产效率不受影响的前提下进行。

装配生产线平衡的应用汽车制造业汽车制造业是装配生产线平衡研究的典型应用之一。

在汽车制造过程中,需要将各个零部件进行组装,而不同的零部件可能需要不同的加工时间和工序。

通过研究装配生产线平衡的方法,可以提高汽车制造的效率和质量。

第25卷第1期森 林 工 程Vol 25No 12009年1月FORES T E NGINEERINGJan.,2009液晶显示器装配生产线平衡优化研究王 晶,葛安华*(东北林业大学,哈尔滨 150040)摘 要:装配线是广泛存在的一种制造系统,装配线的平衡与否直接影响到制造系统的生产率。

在生产线平衡原理及改善方法的基础上,以工作测定为依据,分析某液晶显示器装配线的工作能力及平衡状况,对生产线进行瓶颈分析和平衡改善,并对改进前后方案进行对比分析,以达到降低瓶颈工位工作时间、提升流水线生产效率、提高产能的目的。

关键词:装配线;瓶颈分析;工作测定;平衡中图分类号:TH16 文献标识码:A 文章编号:1001-005X (2009)01-0028-05Balancing Improvem ent Study on A ssembly Line of Liquid Crystal D isplay Wang Jing,Ge Anhua (Northeast Forestry Universi ty,Harbin 150400)Abstract :Assembly line is a manufacturing system that is widely used.The balance rate of assembly line has great effect on the productivi ty of the system.Based on the production line balancing pri nciple and improvement method,the work capability and balancing status of the assembly line of Liq uid Crystal Display were analyzed according to work measurement.In addi tion,bottle neck analysis and balancing i mprovement were conducted on assembly line.Through comparative analysis on pre and post schemes,working time of bottleneck work station was reduced,production efficiency of flow li ne was increased,and productivity was enhanced.Key words :assembly line;bottleneck analysis;work measurement;balancing收稿日期:2008-09-21基金项目:国家科技支撑计划项目(2006BAD11A15-05) 第一作者简介:王 晶(1983-),女,黑龙江哈尔滨人,硕士研究生。

研究方向:工业工程。

*通讯作者:葛安华(1961-),男,山东潮县人,硕士,教授。

研究方向:工业工程和机械设计。

1 引 言装配线平衡问题自1955年Salveson 首次提出以来,许多研究人员对此展开了大量的研究,并在不同程度上取得了可喜的成果。

装配是产品成型的最后环节,也是制约产量的重要因素,在制造中占有重要的地位。

采用流水生产线方式的企业,流水生产线平衡成为一个重要的生产管理问题。

因为,只有当生产线平衡,也就是生产线各工序的生产节拍达到一致,才能最大限度地减少由于生产线各工序节拍不均衡造成的劳动力和设备能力的浪费,使生产线保持一种均衡、连续的流动状态,从而获得所希望的产出[1]。

本文运用基础工业工程的方法,对于某液晶显示器的装配生产线进行了持续平衡改善研究,实现了预期的流水线平衡目标。

本文的改善方法在同类的企业中也有启迪和借鉴意义。

2 对液晶显示器装配线的现状分析液晶显示器(Liquid Crystal Display )主要由LCD 显示模块、信号控制电路及电源供电电路、外壳3部分来组成,分别由不同的生产线来加工制造。

本文主要研究用于生产 HP W1907 型液晶显示器产品的手工装配生产线。

其流水线主要由主机板加工、Panel 加工、前段组立、包装段、组装、后段组装等段别组成。

图1为该型号液晶显示器的生产线布置图,本流水线共有39个工位,操作人数39人,生产节拍为15 1s 。

要实现 一个流 生产,就要求各加工工序的加工能力相近似,因此对各加工工序的作业时间(W orking Time:W T )进行分析就显得尤为重要。

同时,为满足制造量的要求,还需进一步计算加工1个单位的必要时间(Taking Time:TT),从而发现不符合制造加工要求的瓶颈工序,为后续的改善活动奠定基础[2]。

2 1 作业时间测定作业元素时间是用秒表从实际装配过程中反复测得的,测试对象是长期从事装配该工作站的熟练工人,工作强度中等,经过多次测试再取平均值。

经过评比和宽放,最终得到各工位的实际作业时间,并绘制出生产线的拉平衡图,如图2所示。

1-包装区;2-检测区;3-组装区;4-零部件暂存区图1 LCD 装配生产线布置图Fig 1Layout chart of ass embly line ofLCD图2 拉平衡图Fi g 2Tensile balancing graph2 2 加工时间测定根据客户的一般订货量与交货期要求,确定加工时间TT 。

月产量为9 8万台,当前流水线为1条,2班制运作。

TT 计算如下:TT =3600!8!1!2!24 98000=14 1s (每月按24个工作日,每工作日工作8h)。

所以改善后生产线的瓶颈工位时间应小于14 1s,其它工位作业时间都要控制在TT 值以下。

2 3 生产线平衡率计算生产线平衡率是衡量生产线各工序作业时间平均化状况以及生产线生产效率的指标[3]。

经计算生产线平衡率=各工序时间总和 C T !工序数=468 1 15 1!39=79 48%。

3 运用基础工业工程理论与方法进行改善在平衡流水线时,采用 5W1H 提问技术和ECRS (取消、合并、重排、简化)分析原则进行瓶颈分析和工作改善。

可采取的措施主要有:∀对瓶颈工序进行工作改善,如增加工装、工装自动化等;#进行操作分析和动作研究,提高瓶颈工序工作人员效率或机能;∃增加瓶颈工序工作人员;%将瓶颈工序的工作内容分担给其它工序;&合并相关工序,重新进行工序排布;∋拆分工作时间,较短的工序后并入其它工序。

3 1 瓶颈工位的分析流程中存在的瓶颈不仅限制了一个流程的产出速度,而且影响了其它环节生产能力的发挥。

按约束理论的定义,所谓瓶颈或瓶颈资源是指实际生产能力小于或等于生产负荷的资源。

它是系统内部制约生产效29第1期王 晶等:液晶显示器装配生产线平衡优化研究率的约束因素,是制造过程中流量最小的地方[4]。

生产效率的高低是由流水线上的瓶颈时间所决定。

因此,降低瓶颈时间,各工位生产同期化是提高流水线平衡率的关键。

由图2可以看出,瓶颈工位是第7工位。

首先对工位7进行现场分析,找到问题所在,然后利用E CRS 原则,结合动作经济性原则和装配线平衡理论,对瓶颈工位进行改善。

流水线上第6、7工位分别是取 放Panel 和扫条码Panel,属于Panel 加工段别的工位。

第6工位上的操作员6弯腰从地面上的临时周转箱抓取海绵垫放在线体中间位置,将Panel 从箱中取出,双手握住Panel 两边放于海绵垫上,搬运空纸箱于指定回收处,然后检查Panel 是否有质量问题,将不良品放于指定位置;操作员7右手拿取条码枪进行条码读取,左手处于空闲,最后取主机板盖于Panel 上。

两个人的联合操作分析表如表1所示。

由表1可计算得到操作员6生产平衡率为74 17%。

表1 Panel 加工的联合操作分析表T ab 1Analysis table of combined operation of the Panel processi ng操作员6时间 s 操作员7时间 s 搬运Panel 的加工棉垫到指定区域以供周转2 2目视检验灯管线有无断裂或破皮0 8取海绵垫放线体中间位置2 6撕去背部粘灯管线的美纹胶纸1 2双手握住Panel 两边向前翻转使金属面朝上1 5取条码枪读取身份证条码1 4搬运空纸箱于指定回收处1 8取条码枪读取PO WER BD 条码1 4顺着离子风扇的风向撕去镜面保护膜1 2取条码枪读取interface BD 条码1 4检查Panel 是否有白点,无为不良品1 2取条码枪读取Panel 条码1 4目视检查是否有刮痕破裂,金属框是否变形1 3将Panel 连同海绵垫移往下一站0 8有油污用无尘布擦掉,不良品放于指定位置0 8取身份证标签贴于机台背面4 6等待3 9将主机板盖于Panel 上0 6自检OK 后放于下一站1 53 2 运用ECRS 原则对瓶颈工位进行改善运用ECRS 原则,可以帮助人们找到更佳的工序方法,从而达到更好的效能。

(1)取 放Panel 工位的改善。

取消、重排与简化操作员6的工作,设计一个物料架,将临时周转箱置于其上,取消了操作员弯腰从地上取海绵垫的动作。

根据MOD 法计算,节省了1 7s 。

检查Panel 上是否有白点、Panel 外观是否损坏、是否有油污等动作同时进行,动作分析式为E2E2E2D3,计算MOD 值为1 2s,节省了1 3s 。

搬运Panel 的加工棉到指定地方周转、取出Panel 的空纸箱和检验出的不良品均由专门负责半成品运送的工人搬运,可节省工位时间为4 8s 。

简化后第6工位的工作时间为4 1s,可考虑将工位6并入其它工位。

(2)扫条码Panel 的改善。

简化操作员7的动作,使得工位7的操作时间大大减少。

将操作员6、操作员7的工序合并后绘制动素程序分析表,如表2所示。

利用MOD 法可以计算出改善后该操作员6、7的操作时间为108MOD=13 9s 。

大大降低了瓶颈工序的作业时间,改善后的生产节拍为13 9s 。

表2 扫条码Panel 的动素程序分析表Tab 2Analysis table of therbliq s program of scan code Panel作业单元内容MOD 值作业单元内容MOD 值取海绵垫放线体中间位置M 3G1M 3P0取条码枪读取POWER BD 条码M3G1M2G2双手握住Panel 两边向前翻转使金属面朝上M 3G1M 3P2取条码枪读取interface BD 条码M3G1M2G2顺着离子风扇的风向撕去镜面保护膜M 4G1C4P2取条码枪读取Panel 条码M3G1M2G2目视检验Panel 是否合格,将不良品放于指定位置E2E2D3将连同海绵垫移往下一站M3P2目视检验灯管线有无断裂或破皮E2D3取身份证标签贴于机台背面M3G1M3P0M2撕去背部粘灯管线的美纹胶纸M 2G1M 2G1将主机板盖于Panel 上M3G1M3P230森 林 工 程第25卷通过对瓶颈工位的分析与改善,瓶颈工位的操作时间由原来的15 1s 降低到了现在的13 9s,小于由产能要求设定的TT 时间,达到了预期目标。