脱磷工艺

- 格式:docx

- 大小:231.76 KB

- 文档页数:4

粗钛矿脱磷实验方案

一、粗钛矿脱磷浮选法

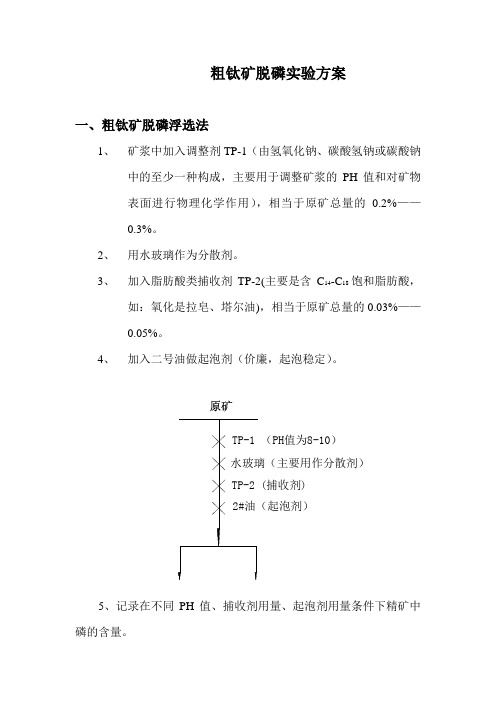

1、矿浆中加入调整剂TP-1(由氢氧化钠、碳酸氢钠或碳酸钠

中的至少一种构成,主要用于调整矿浆的PH值和对矿物

表面进行物理化学作用),相当于原矿总量的0.2%——

0.3%。

2、用水玻璃作为分散剂。

3、加入脂肪酸类捕收剂TP-2(主要是含C14-C18饱和脂肪酸,

如:氧化是拉皂、塔尔油),相当于原矿总量的0.03%——

0.05%。

4、加入二号油做起泡剂(价廉,起泡稳定)。

5、记录在不同PH值、捕收剂用量、起泡剂用量条件下精矿中磷的含量。

6、考虑粒度大小对浮选效果的影响,做粒度分析实验。

二、焙烧法

在马弗炉内进行焙烧,焙烧条件包括焙烧时间(初步确定60min),焙烧温度(850度—1100度)。

在室温下冷却后做记录。

粗钛矿脱磷剂

煤(可以还原氧化铁)

配料、混匀

温度:850-1100摄氏度

焙 烧

脱磷剂:苏打系脱磷剂、石灰系脱磷剂等。

常用的还原脱磷剂是钙或镁的金属或合金,例如Ca、CaC2、CaSi等,常配有适量的CaF2作为助熔剂。

记录在不同焙烧时间、温度、脱磷剂用量条件下磷的品位变化。

磁铁矿精矿酸浸—矿浆萃取脱磷工艺磷是钢铁冶炼中常见的有害元素之一,磷的存在导致钢铁冷却时变脆、易于断裂,极大程度上影响了生铁和钢的质量。

近年来,随着经济与科学技术的高速发展,我国对特殊性能要求的钢铁材料需求量日益增大,对钢铁生产的原料铁矿(铁精粉)的质量要求也逐渐提高。

因此选用合适的方法对高磷铁矿进行分选或处理以获得低磷含量的铁精矿(粉),是开发利用我国储量巨大的含磷铁矿石的迫切需求。

本课题总结了目前铁矿脱磷的方法及研究现状,在通过对某公司高纯生铁生产原料磁铁精矿中磷的赋存特点以及精矿中铁的物相分布进行分析后,采用酸浸法对该精矿进行脱磷处理。

酸浸脱磷的最佳试验条件为磨矿细度-0.074mm占90.5%、盐酸用量92kg/t、矿浆浓度50%、反应温度25℃、反应时间2h、搅拌速度100r/min,此时磷的去除率达到95.5%。

在酸浸液回用试验中发现磁铁矿对磷具有吸附作用,且随着酸浸液中磷含量的增加吸附能力增大,从而导致酸浸液回用效果不佳。

本课题首次将矿浆萃取应用于铁矿脱磷中,通过萃取浸出液中磷以达到抑制磁铁矿对磷的吸附,促进脱磷化学反应进行的目的。

通过单因素考查得出酸浸-矿浆萃取法脱磷的最佳试验条件:常温、磨矿细度-0.074mm占90.5%、盐酸用量70kg/t、矿浆浓度50%、反应时间90min(萃取剂加入时间为反应进行45min时,加入量以O/A值0.5计),搅拌速度100r/min。

在酸浸-矿浆萃取脱磷过程中,有机相经反萃再生,反萃余液采用磷酸铵镁法沉磷,酸浸液及沉磷处理液均可直接回用。

整个过程中基本没有含磷废水的排放,实现了铁矿资源及磷的综合利用。

采用盐酸直接酸浸以及酸浸-矿浆萃取两种脱磷工艺都能达到较好的脱磷效果,脱磷后的磁铁精矿中磷含量均低于0.005%,满足厂家对于磁铁精矿中磷含量的控制标准。

相比于盐酸酸浸,酸浸-矿浆萃取法脱磷耗酸量低,含磷废水排放极少,且将绝大部分磁铁精矿中磷转化为磷酸铵镁作为副产品出售,具有更好的经济效益。

分析脱磷方式及条件是什么?(1)脱磷方式①还原脱磷:[Pl+5/2(Fe0)十3/2(Ca0) =l/2[Ca3 (P04)2l+5/2[Fe]②氧化脱磷:n[.CaJ十阴P =Ca。

Pm(2)满足去磷的五大因素①较低的温度(1520~1550℃)。

②较高的碱度。

③较高的Fe0浓度或称强氧化性。

④合适的炉渣黏度或良好的炉渣流动性。

⑤足够的渣量微信公众号:hcsteel。

要保证成品中磷满足规定要求,还需防止回磷,这除了及时流渣之外,对还原期在电炉上进行的“老三段”工艺,进入还原前基本除尽氧化渣才行口而对有钢包精炼炉的工艺来讲,必须防“下渣”,即在出钢过程中或出钢末防止有渣流人钢包。

因为氧化渣中五氧化二磷(Pz Os)和氧化亚铁(Fe0)含量比较高,为避免回磷,造好还原渣,完成还原期脱氧,脫硫的任务,所以要扒除氧化渣。

操作要求是:(1)扒除氧化渣要迅速、彻底、干净。

因扒渣时间长会造成钢水温度下降,并且在快扒完的那段时间内,钢液直接与空气接触,钢中会吸收大量气体,使钢中氢氧含量大大增加,这样钢的发纹、白点等一些缺陷更严重。

但如果扒渣不净,炉内留氧化渣过多,还原期容易回磷,还原渣不容易造好。

(2)扒除氧化渣时先不升高电极,将要扒完时才升高电极。

如果过早升高电极,这样炉内热损失多,使钢液温度下降特别厉害,加重还原期任务,使冶炼时间延长,炉衬侵蚀严重,还原期渣造得不好等,因此先不升高电极。

但当渣子减少,钢水将要裸露时,升高电极一方面利于看清渣子情况,使扒渣迅速进行,防止钢液吸收大量气体。

另一方面升高电极不通电以后,可以防止碳棒接触钢液发生增碳现象。

有时,为了加快扒渣速度,可向渣面撒少量炭粉使炉渣起泡,以便于除尽(特别对低碳钢效果更显著)。

转炉炼钢脱磷工艺理论与实践摘要:适当的磷可以提升钢的强度,但是对于大多数的钢种都是有害元素,磷含量过高会降低钢材的塑性、焊接性以及冲击韧性。

研究表明磷在钢液凝固过程中发生偏析现象比较集中地聚集在晶界处,导致较低温度下钢材性能变脆,通常成为“冷脆”现象。

磷含量对钢铁的影响极大,即使很少量的磷(0.01%)也会导致钢材的低温脆性。

因此对于普通的钢种磷含量要求在0.04%以内,在低温环境下应用的钢种要求含磷低到0.003%以下,如严寒地区的钻井平台、船舶、轨道、钢结构承重件、液化气管道等。

脱磷反应是转炉炼钢过程重要的物理化学反应,也是转炉炼钢的基本任务之一。

结合实践进行说明脱磷过程注意事项。

关键词:转炉炼;钢脱磷;工艺1转炉炼钢脱磷原理与条件1.1转炉炼钢脱磷原理转炉吹炼过程铁水中的磷被氧化生成P2O5进入炉渣中,P2O5是酸性氧化物,能与炉渣中的碱性氧化物FeO、CaO、MnO、MgO等生成磷酸盐化合物,更稳定的存在渣中,随炉渣一起除掉。

炉渣碱度较低时磷多以磷酸铁(3FeO•P2O5)的形式存在,炉渣碱度较高时磷多以磷酸钙(3CaO•P2O5或4CaO•P2O5)的形式存在。

1.1.1磷的氧化反应磷的氧化反应在钢—渣界面上进行,反应方程式一般有2种:4/5[P]+2[O]=2/5(P2O5)标准吉布斯能△Gθ=-384953+170.24T(J/mol)。

或者:4/5[P]+2(FeO)=2/5(P2O5)+2Fe(l)标准吉布斯能△Gθ=-142944+65.48T(J/mol)。

1.1.2P2O5在炉渣中的固定氧化生成的P2O5如要在渣中稳定存于炉渣中,必须与炉渣中的CaO等碱性氧化物反应生成稳定的磷酸盐化合物3CaO•P2O5或4CaO•P2O5,反应方程式为:2[P]+5[O]+3(CaO)=(3CaO•P2O5)标准吉布斯能△Gθ=-1486160+6360T。

由反应方程式可以看出,转炉炼钢脱磷原理在于磷的氧化进入渣中和转化为稳定的磷酸盐,脱磷速度主要取决于钢—渣界面磷的氧化反应。

转炉炼钢脱磷工艺理论与实践摘要:中国的钢铁生产领先于世界,现在正是处在从钢铁大国到强国的高速发展阶段,许多炼钢技术在国际上拥有领头地位。

判断钢铁品质好坏关键指标就是其中的磷含量。

脱磷效果是否良好决定了产钢是否符合标准。

本文主要介绍转炉炼钢厂脱磷工艺的原理,并融合炼钢实际操作对脱磷工艺中的注意事项进行详细介绍。

关键词:转炉炼钢;磷含量;炉外脱磷前言:全球使用范围最广的金属材料就是钢铁,是现代建筑不可或缺的生产材料。

钢材加工有冷热加工两种,按照途可将钢铁分为结构钢,工具钢,特种钢,专业钢等,加工方法。

因为生产方式的多样化就对非金属元素的要求非常严格,其中主要为磷元素,它的含量是钢材质量是否达标的重要指标。

恰当的磷含量能增加钢的强性,但对于大部分的钢来说,磷都是一个有危害的元素,高磷量会使钢的可塑性减弱,可焊性和冲击韧性变低。

有研究表明,在钢水凝固过程中,磷的偏析集中在晶界,从而引起钢在低温环境下的脆性,将这种现象叫做“冷脆” 。

磷含量对钢的影响是如此之大,以至于即使极少的磷(0.01%)也会引发钢的低温脆性。

所以要求普通钢的磷含量小于0.04%。

像寒冷地区的钻井平台,船舶,钢轨,钢制轴承零件,液化气管道等要求钢的磷含量应小于0.03%。

脱磷反应是转炉炼钢过程中重要的物理化学反应,也是转炉炼钢的基本任务之一。

本文依据最常用的转炉炼钢工艺介绍脱磷工艺原理,并与实际情况相融合表明脱磷工艺中的注意事项。

1磷的来源与存在形式铁矿石含大量磷,磷在高炉炼铁中几乎都进到了铁水里,铁水中磷的含量和铁矿石中磷的含量成正比,冶炼的生铁中磷含量可达2.0%以上。

此外,在炼钢过程中加入铁合金也会带来许多磷。

磷在铁水中大多以元素形式存在,一小部分为磷化物。

2 转炉炼钢脱磷原理与条件2.1 转炉炼钢脱磷原理在转炉吹炼过程中,铁水中的磷被氧化成P 2O 5变成炉渣。

P 2O 5是一种酸性含氧物质,能和炉渣中的碱性含氧物质FeO 、CaO 、 MnO 、MgO 等形成磷酸盐化合物。

转炉炼钢脱磷工艺的探讨【摘要】本文从脱磷的热力学分析入手,对冶炼过程中温度、炉渣碱度、渣中(FeO),等对磷含量的影响进行了探讨。

同时探讨了回磷的原因、影响的因素和防止的措施。

【关键词】转炉炼钢;脱磷工艺;探讨磷在钢中是以【Fe3P】或【Fe2P】形式存在,一般以【P】表示。

磷含量高时,会使钢的朔性和韧性降低,即使钢的脆性增加,这种现象低温时更严重,通常把它称为“冷脆”。

且这种影响常常随着氧,氮含量的增加而加剧。

磷在连铸坯中的偏析仅次于硫,同时它在铁固溶体中扩散速度又很小。

不容易均匀化,因而磷的偏析和难消除。

由于炼铁过程为还原性气氛,脱磷能力较差。

因此脱磷是炼钢过程的重要任务之一。

在20世纪90年代中后期,为解决超低磷钢的生产难题,世界上各大钢厂都曾经进行过转炉铁水脱磷实验研究。

1、铁水预处理方法1.1喷吹苏打粉处理日本住友公司鹿岛厂开发的“住友碱精炼法”是成功用于工业生产的苏打精炼法。

工艺流程:从高炉流出的铁水先经脱硅处理,即将高炉铁水注入混铁车内,用氮气输送和喷吹烧结矿粉,喷入量为每吨铁水40公斤,最大供粉速度为每分钟400公斤,最大吹氧量为每分钟50立方米,脱硅量约为0.4%。

脱硅处理后的铁水硅含量可降到0.1%以下。

然后用真空吸渣器吸出脱硅渣,进行脱磷处理,以氮气为载气向铁水中喷入苏打粉,苏打粉用量为每吨18公斤,最大供粉量为每分钟250公斤,最大吹氧量为每分钟50立方米,处理后铁水中【P】≤0.001%,【S】≤0.003%,再用真空吸渣器吸出脱磷渣,并将其送到苏打回收车间,经水浸后可回收约80%的Na2O,最后将处理过的铁水倒入转炉冶炼。

1.2喷吹石灰系熔剂处理由于石灰系熔剂具有成本低,对环境污染小的优点,因此受到重视,并不断对其深入研究,以使其满足精炼铁水的需要。

工艺流程:向高炉铁沟中加入铁磷进行脱硅处理,加入量为每吨铁水27公斤,处理后铁水含硅量由0.5%降到0.15%,氧的利用率为80%-90%。

转炉脱磷工艺分析研究摘要:本文主要研究近年来脱磷的方法,一些防止冷脆和回磷的措施,复吹转炉成渣过程对脱磷的影响,高磷铁水脱磷效率影响因素等。

关键词:脱磷;炉渣碱度;速率;预熔脱磷剂;高磷铁水Abstract Research in recent years dephosphorization method, some of the phosphorus to prevent cold crisp and return measures, blowing converter process for dephosphorization slag into theimpact of high phosphorus hot metal dephosphorization efficiency influencing factors. Keywords: dephosphorization; slag basicity; rate; pre-melting dephosphorization agent; high phosphorus hot meta前言脱除钢液中有害杂质磷的物理化学过程。

在高炉炼铁时,原料中的磷几乎全部还原到生铁中,随着铁矿石磷含量的不同,生铁中的磷可达0.1%~1.0%,特殊的可高达2.0%以上。

铁合金中同理也含有相当多磷。

磷使钢材在低温下变脆,即产生“冷脆”现象。

实验研究证明,磷在钢凝固过程中偏析聚集在晶界处,很少量的磷,例如0.01%(100ppm)即可使钢呈现低温脆性。

冶炼普通钢要求将磷降到0.030%~0.040%,而低温用钢如寒冷地带钻井平台用钢、液化气体储存和输送用钢等要求含磷低到0.002%~0.003%(即20~30ppm)。

因此,脱磷是炼钢过程的主要任务之一。

2.转炉的脱磷2.1转炉脱磷的基本原理通常认为,磷在钢中是以[Fe3P]或[Fe2P]的形式存在,为方便起见,均用[P]表示。

1.3脱磷工艺

钢水炉外脱磷的同时要氧化钢中的合金元素,因此脱磷一般在合金化以前进行。

目前,钢水脱磷的主要方法有:出钢过程中的加脱磷剂脱磷,利用出钢过程中的强烈搅拌以及高的氧分压,冲混脱磷;顶渣加喷粉脱磷,通过吹气使得渣金能够充分混合,达到有效脱磷;出钢后直接将脱磷剂加入钢包中脱磷等方式。

脱磷后要将脱磷渣扒除(以防止回磷和合金元素的损失)再合金化,LF升温,脱硫,RH脱气等操作。

其巾日本NKK采用钢包中喷吹转炉渣和偏硅酸钠脱磷,生产成品钢w(P)为20×10-6“的钢,如图所示。

图5 日本超低磷钢生产的工艺流程

1.3.1脱磷冶炼工艺的发展

国家正在大力发展高炉炉铁水预处理技术和精炼钢水炉技术后,分享最初的冶炼到炼钢炉完成任务的一部分,炼钢炉的功能越来越多地集中在一个简单的关碳变暖。

当初的承诺变暖的炼钢炉,脱硅,脱硫,脱磷,脱氧,脱碳合金,调整提炼的成分和温度的任务是在时间和空间的分离,分别执行不同的炼油设备线。

解放的炼钢炉,钢决策过程分解成更多更细的子进程和亚单位,转换器的效率大大提高。

钢铁生产过程中磷的去除主要是在铁水预处理,转炉或电炉氧化期,二次精炼

三个阶段进行,三个阶段脱磷的特点如表1.1所示

表 1.1 各工序脱磷特点比较

低磷钢生产分低磷钢[%,P<0.01和超低磷钢[%,P <0.003生产两个过程。

低磷钢生生产能力主要依靠铁水脱磷预处理和氧气转炉炼钢去除钢中磷100410%×下面。

超低磷钢铁冶炼两种方式:其一是在欧洲和北美的崛起,没有铁水预处理转炉冶炼低温钢钢包精炼后,高碱度,高氧化残留物的使用激起脱磷,然后改变包,LF炉加热,在RH的再利用。

使用这种方法,60至70钢水磷含量410%×左右。

另一种方法是在日本的崛起,完整的铁水预处理,在铁水中的磷含量降低到0.02%左右,因此,钢水有不少于20410%×钢的磷含量,然后进行二次精炼处理,以非常低的硫,磷的生产,H,O,钢的N-水平。

两种超低磷钢的冶炼工艺相比,前者的过程中不使用铁,铁水预处理,气温骤降,热损失可以提高废钢的使用,也可低温钢,但最终[P]带更高的水平。

后者的预处理路在低磷钢生产线,以克服许多困难,也说,为了降低成本,增加产量,减少炉渣总额,预处理化学热和物理热损失,限制使用废料。

钢的要求[P]越来越多更严格,后者的过程中可以确保极低磷钢的生产超低磷钢的批量生产,正在转向预处理铁水的过程。

其流程如下:

2005 年本地大学学生注册

1.3.2 钢水炉外脱磷冶炼工艺

日本川崎钢铁公司水岛厂在K-BOP 底吹转炉出钢过程中进行喷粉脱磷。

装置如图 1.6 所示,使用的熔剂有石灰、苏打灰和偏硅酸钠。

当冶炼管线钢时吹入氧气量超过50Nm3后,升温效果随吹入的氧气量成比例的增大;而该工艺对抑制低碳铝镇静钢回磷的结果表明,在吹氧气的同时喷吹生石灰1Kg/t 的情况下,可以把回磷减少

到20×10-4 % 左右。

图1.3喷吹氧气和石灰装置

据文献记载,在dalmine 厂90 吨钢包上,加入10~15Kg/t 的熔剂,可获得60%的脱磷率[27]。

处理后,钢水磷含量低于20410 %×,考虑回磷后,最终产品的磷含量为30~50410 %×。

对于该渣系,在工艺上也有的进行顶渣加喷吹进行脱磷的,其工艺如图1.7 所示,表1.4 是试验过程中的一些基本数据:

图1.4顶渣喷吹试验布置

表 1.4 粉剂用量和脱磷率。