液压胀形模拟

- 格式:docx

- 大小:658.50 KB

- 文档页数:8

保冷杯液压胀形摘要本文从日常用品入手,探究了不锈钢保冷杯的主要成形工艺,即液压胀形工艺,简单介绍了液压胀形的原理以及设备,并运用ansys workbench 对液压胀形工艺进行了有限元模拟。

通过分析有限元模拟的结果,总结了液压胀形工艺的特点,并分析了液压胀形工艺的不足。

通过对液压胀形产品的观察,有限元模拟,以及相关论文查阅,我对液压胀形有了较为直观,具体的认识。

AbstractIn this paper, I start from daily necessities, explores the major forming process of stainless steel cup, the hydroforming process, introductionthe principles of hydroforming and equipment, and the use the Ansys workbench to analyzethe hydroforming process . Through the analysis of finite element simulation results, I summarized the characteristics of hydroforming process, and analyzed the shortcomings of hydroforming process. Through the observation of hydroforming products, finite element simulation, as well as access to relevant papers, I have a more intuitive hydraulic bulging concrete understanding.第一章探究背景保冷杯是专门用来保持冷水温度的杯子,区别于保温杯的最大特点是杯口较小,便于直接饮用。

汽车副架液压胀形预成形工艺设计的数值模拟

雷丽萍;方刚;曾攀;张慧玲

【期刊名称】《塑性工程学报》

【年(卷),期】2002(9)2

【摘要】对汽车副架液压胀形预成形工艺设计进行了数值模拟研究。

应用建立在刚塑性有限元法 (FEM)基础上的HydroFORM 3D软件与Oyane延性断裂准则相结合的数值模拟方法 ,重点针对管料初始尺寸的确定 ,给出了汽车副架液压胀形预成形工艺的数值模拟结果。

分析表明。

【总页数】3页(P76-78)

【关键词】工艺设计;液压胀形;FEM;预成形;汽车副架;数值模拟

【作者】雷丽萍;方刚;曾攀;张慧玲

【作者单位】清华大学机械工程系

【正文语种】中文

【中图分类】TG386.43;U466

【相关文献】

1.液压胀形汽车桥壳的数值模拟及其试验研究 [J], 梁晨;程嘉;王连东;董志涛

2.半滑动式液压胀形汽车桥壳的数值模拟及成形实验 [J], 梁晨;刘唯唯;陈国强;苏明凯;王连东

3.汽车桥壳胀—压复合成形工艺预制坯胀形模拟研究 [J], 吴士波;赵升吨;张大伟

4.铝合金异形底盒形件预胀成形数值模拟 [J], 刘晓晶;刘翠红;王欣;王哲;葛希军

5.汽车桥壳液压胀形的数值模拟及其实验研究 [J], 梁晨;程嘉;王连东;董志涛因版权原因,仅展示原文概要,查看原文内容请购买。

异形瓶液压胀形数值模拟及实验研究的开题报告题目:异形瓶液压胀形数值模拟及实验研究1.研究背景异形瓶在工程实践中应用广泛,其形状复杂,且受力情况较为复杂,因此研究异形瓶液压胀形问题具有重要的理论与实际意义。

目前液压胀形的数值模拟方法已经相对成熟,然而异形瓶的研究相对较少,更长、更尖锐的异形瓶的胀形问题更加复杂。

为了更好地掌握异形瓶的液压胀形问题,需要对其进行深入研究。

2.研究内容和目标本研究旨在开展异形瓶液压胀形的数值模拟与实验研究,具体研究内容和目标如下:(1)建立异形瓶液压胀形的有限元数值模拟模型。

(2)利用有限元数值模拟方法研究异形瓶的液压胀形特性,探究不同形状、不同材质的异形瓶的胀形规律。

(3)设计并搭建异形瓶的实验平台,开展液压胀形实验并对实验结果进行分析。

(4)结合数值模拟与实验结果,对异形瓶液压胀形问题进行深入研究,并为异形瓶在实际工程应用中提供理论依据和实践指导。

3.研究方法和技术路线(1)建立异形瓶液压胀形的有限元数值模拟模型,利用ANSYS等软件进行分析。

(2)进行数值模拟实验,并对实验结果进行分析。

(3)设计并搭建异形瓶的实验平台,开展液压胀形实验,得到实验数据。

(4)结合数值模拟与实验结果,对异形瓶液压胀形问题进行深入研究。

4.论文结构安排本研究的论文结构安排如下:第一章:研究背景和意义第二章:异形瓶液压胀形的数值模拟方法第三章:实验平台设计和实验方法第四章:数值模拟与实验结果分析第五章:结论与展望5.预期成果和意义本研究的预期成果为建立异形瓶液压胀形的有限元数值模拟模型,并进行液压胀形实验和分析,得到数值模拟与实验结果,并结合两者结果,对异形瓶液压胀形问题进行深入研究。

本研究的意义在于提高异形瓶胀形问题的研究水平,对异形瓶在实际工程应用中提供理论依据和实践指导。

管材液压胀形有限元模拟

袁安营;王忠堂;张士宏

【期刊名称】《计算机辅助工程》

【年(卷),期】2006(015)0z1

【摘要】通过建立内高压成形有限元模拟模型,用MSC Marc有限元分析软件进行模拟分析,研究变径管成形过程的基本变形特征、成形参数的影响规律,探讨轴向进给与内压力的合理匹配关系. 模拟分析得知适当的提高变形速率,减少减薄区变形持续时间,有缓解该处过度减薄的作用;轴向进给应在减薄前进行补料,而不是变形同时补充所需金属.

【总页数】4页(P370-373)

【作者】袁安营;王忠堂;张士宏

【作者单位】中国科学院,金属研究所,辽宁,沈阳,110016;沈阳理工大学,辽宁,沈阳,110168;中国科学院,精密铜管工程研究中心,河南,新乡,453000

【正文语种】中文

【中图分类】TH14

【相关文献】

1.基于有限元模拟的铝合金管液压胀形的工艺研究 [J], 史双喜

2.管材液压胀形高度影响因素分析与有限元模拟 [J], 侯军明;李胜祗

3.管材液压胀形有限元模拟 [J], 袁安营;王忠堂;张士宏

4.管材液压胀形高度影响因素分析与有限元模拟 [J], 侯军明;李胜祗

5.压力容器用拱形膜片液压胀形工艺的有限元模拟 [J], 成鹏飞;孙嘉麟;许岗;许军锋

因版权原因,仅展示原文概要,查看原文内容请购买。

基本成形性能指数试验-液压胀形试验

液压胀形试验是将试件放在标准模具中,将周边严格压紧,不准周边材料参与变形,利用油压将试件鼓胀起来。

在试件成形球面的过程中,在其顶点上的材料是处在双向等拉状态,从这个顶点的一个单元体上看,两个相互垂直的主应力是相等的。

这个试验方法称为液压胀形试验或双向拉伸试验

一、试验目的:了解液压胀形的试验方法,掌握液压胀形的原理

二、试验试样、工具及设备:

1.试样的技术要求:试样是从待试验的板材上截取,在试样表面分别按0度、45度、90

度方向画直径为8-10mm的相切圆。

画时要轻,不能伤到表面。

2.试验设备:剪板机,液压胀形机,卡尺等

三、试验步骤:

1.把试件放入液压胀形机内,施加足够大的压边力;

2.给试件加载,每隔一定压力记录一次胀形高度h,直至爆裂;

3.卸油,取下试样观察裂口形貌、厚度变化以及想切圆的拉伸情况

四、问题和试验数据

胀形比单向拉伸和杯突试验的优点:由于受双向拉应力,而且沿厚度分布均匀,因此不易失稳起皱,弹复小,尺寸精度高,表面质量好。

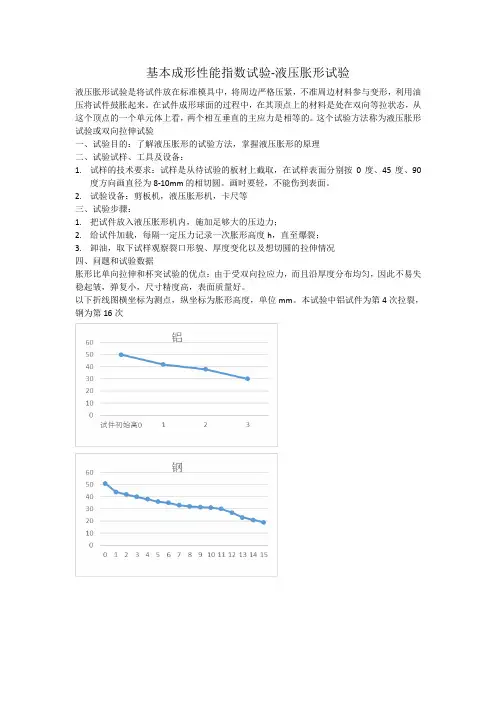

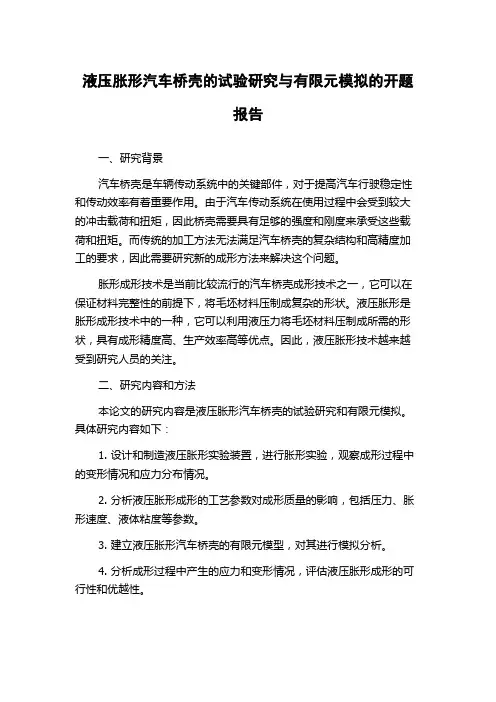

以下折线图横坐标为测点,纵坐标为胀形高度,单位mm。

本试验中铝试件为第4次拉裂,钢为第16次。

液压胀形汽车桥壳的试验研究与有限元模拟的开题报告一、研究背景汽车桥壳是车辆传动系统中的关键部件,对于提高汽车行驶稳定性和传动效率有着重要作用。

由于汽车传动系统在使用过程中会受到较大的冲击载荷和扭矩,因此桥壳需要具有足够的强度和刚度来承受这些载荷和扭矩。

而传统的加工方法无法满足汽车桥壳的复杂结构和高精度加工的要求,因此需要研究新的成形方法来解决这个问题。

胀形成形技术是当前比较流行的汽车桥壳成形技术之一,它可以在保证材料完整性的前提下,将毛坯材料压制成复杂的形状。

液压胀形是胀形成形技术中的一种,它可以利用液压力将毛坯材料压制成所需的形状,具有成形精度高、生产效率高等优点。

因此,液压胀形技术越来越受到研究人员的关注。

二、研究内容和方法本论文的研究内容是液压胀形汽车桥壳的试验研究和有限元模拟。

具体研究内容如下:1. 设计和制造液压胀形实验装置,进行胀形实验,观察成形过程中的变形情况和应力分布情况。

2. 分析液压胀形成形的工艺参数对成形质量的影响,包括压力、胀形速度、液体粘度等参数。

3. 建立液压胀形汽车桥壳的有限元模型,对其进行模拟分析。

4. 分析成形过程中产生的应力和变形情况,评估液压胀形成形的可行性和优越性。

5. 通过试验和模拟数据的对比,评估液压胀形成形的精度和效率,并提出进一步优化和改进的建议。

三、论文的意义和价值本论文的研究成果可以为液压胀形汽车桥壳的生产提供理论基础和实验依据,同时可以为汽车制造业提供一种新的加工方法。

在实际生产中,采用液压胀形技术可以降低成本、提高生产效率和产品质量,具有较大的应用前景。

四、论文的进展和计划目前,液压胀形汽车桥壳试验装置已经设计和制造完成,胀形实验计划在近期进行。

在胀形实验的基础上,将建立有限元模型进行模拟分析,并对模拟结果进行评估和分析。

最终将提出液压胀形技术在汽车桥壳成形中的优化和改进方案,为其实际应用提供参考。

未来的工作计划包括进一步完善液压胀形方法的工艺参数和成形模型,开展更加深入的研究,并将其应用到实际生产中。

异形瓶液压胀形数值模拟及工艺参数优化的开题报告一、研究背景异形瓶是一种广泛应用于包装、储运等领域的特殊瓶型,其形状独特、复杂,具有高度的装饰性和实用性。

胀形是异形瓶生产过程中的一项重要工艺,通过压力加工将平面薄板材料变形成为异形瓶形,具有成本低、生产效率高等优点。

然而,由于异形瓶形状复杂,胀形过程中易出现突变、曲率变化等问题,导致成品质量不稳定,生产效率低下。

因此,探究异形瓶液压胀形数值模拟及工艺参数优化的方法具有重要的实践意义和科学价值。

二、研究内容本研究旨在通过液压胀形数值模拟和工艺参数优化,实现异形瓶生产工艺的优化与改进。

具体研究内容如下:1. 构建异形瓶液压胀形数值模拟模型,通过有限元方法分析异形瓶胀形过程中的力学特性和变形规律,探究其影响因素。

2. 基于模型分析结果,提出异形瓶胀形工艺的优化方案。

针对异形瓶胀形过程中可能出现的突变、曲率变化等问题,优化工艺参数,使得异形瓶的成型质量更加稳定可靠。

3. 验证优化方案的可行性和有效性。

将优化后的工艺参数应用于异形瓶胀形生产实践中,并对成品进行质量检验和性能测试,探究优化方案的成果。

三、研究意义本研究的意义在于:1. 提高异形瓶生产效率和成品质量。

通过模拟分析和工艺优化,减少异形瓶胀形生产过程中可能出现的错误和浪费,提高生产效率和成品质量。

2. 推动胀形工艺的理论研究。

异形瓶的胀形是一项较为复杂的工艺过程,通过数值模拟和优化研究,推广和发展胀形工艺的理论基础,提高异形瓶生产水平。

3. 为胀形工艺的改进提供参考。

本研究的成果可以为其他异形器件的胀形工艺改进提供参考,拓展异形制件的生产应用领域。

四、研究方法和技术路线1. 建立三维胀形数值模型。

2. 使用有限元软件对胀形过程进行数值模拟。

3. 通过变量单因素分析和正交实验等方法确定主要影响因素,寻找最优方案。

4. 进行生产实验,验证胀形优化的效果。

五、预期成果1. 构建异形瓶胀形数值模拟模型。

2. 确定异形瓶胀形过程中的主要影响因素。

文丘里管液压胀形工艺仿真研究文丘里管液压胀形工艺仿真研究引言:文丘里管是一种用于传输高压流体的管道,其具有耐压、耐腐蚀等优点,广泛应用于航空航天、核工程、石油化工等领域。

然而,文丘里管的制造过程中存在着一些质量问题,如管道褶皱、壁厚不均匀等,这不仅影响到管道的性能,还可能导致设备故障甚至事故。

因此,研究文丘里管的液压胀形工艺,对于提高管道制造质量和性能具有重要意义。

一、文丘里管液压胀形工艺的基本原理文丘里管的液压胀形是一种利用液体的压力将塑性变形的金属管胀形成特定形状的工艺。

该工艺通过控制胀形压力、液体流速和胀形角度等参数,使金属管材在内腔受到均匀的外压而形成预定的形状。

液压胀形是一种无剥离、无破坏的变形方式,可以制造出各种复杂形状的管道。

二、文丘里管液压胀形的数值仿真模拟方法为了研究文丘里管液压胀形工艺,以提高管道的制造质量和性能,研究人员开始采用数值仿真模拟的方法进行研究。

数值仿真模拟可以通过计算机模拟胀形过程中的各种参数,预测胀形过程中管道的变形情况,进而优化工艺参数,提高管道的制造能力。

在文丘里管液压胀形的数值仿真研究中,主要采用有限元分析方法,通过建立文丘里管的有限元模型,并在计算机软件中进行仿真分析。

有限元模型可以准确地描述文丘里管的几何形状、材料力学性能等信息,并通过数值计算方法解决边界条件、材料流动模型等问题。

三、文丘里管液压胀形工艺仿真研究的关键技术与挑战文丘里管液压胀形的仿真研究面临着一些关键技术与挑战。

首先,需要准确地建立文丘里管的有限元模型,包括几何形状、材料力学性能等信息的准确获取。

其次,需要合理选择仿真软件和求解算法,以确保胀形仿真的稳定性和精度。

最后,需要对胀形过程中的边界条件、材料流动模型等问题进行合理的假设和处理,以减小仿真结果与实际情况之间的误差。

四、文丘里管液压胀形工艺仿真研究的应用与前景文丘里管液压胀形工艺仿真研究可以为管道制造提供重要的理论和技术支撑,对于优化胀形工艺参数、提高管道加工效率、降低管道故障率具有重要意义。

大型核电变截面入口管内高压液力胀形数值模拟I. 前言- 研究背景及意义- 目的及研究方法- 论文框架II. 相关理论和方法- 核电变截面的定义及其在核工程的应用- 数值模拟的背景及基本原理- 高压液力胀形的定义及数值模拟方法III. 数值模拟的建模与验证- 模型的建立及参数设置- 模拟结果的验证和误差分析IV. 讨论与分析- 模拟结果的分析和解释- 对高压液力胀形的影响因素进行讨论- 对实际工程应用的启示V. 结论与展望- 总结本文的研究成果及贡献- 对未来相关方向研究的展望和建议- 研究成果的应用前景和推广意义注:以上仅为提纲,实际写作中各章节可以根据需要具体安排和分配章节序号。

I. 前言核电变截面和高压液力胀形是核工程中非常重要的两个概念。

核电变截面描述了核裂变物质在一定能量下碰撞与相互作用的概率,是核反应的关键参数之一。

高压液力胀形是材料在高温高压环境下的重要变形形式,是核电站安全性研究中的重要问题之一。

进入核电变截面的入口管内,由于长时间受到高速流体的冲刷,管道的结构会发生较大变形。

为了研究液力胀形对核反应的影响,本文旨在通过数值模拟的方法研究核电变截面入口管内高压液力胀形的情况。

II. 相关理论和方法核电变截面核电站是一种通过核反应产生能量,最终转化为电能的设施。

核反应是指原子核在受到外界粒子的碰撞或吸收能量的同时发生转换的过程。

核反应的过程很复杂,需要描述很多的物理事件,其中核反应截面是非常重要的一个概念。

核反应截面描述了粒子在与目标核相互作用时被俘获或反弹的概率,具有很高的物理意义。

在核反应过程中,通过测定不同能量的粒子与目标核相互作用的概率,可以计算出核反应截面的大小,从而预测核反应过程的发展。

通过核反应截面的计算,可以实现重要的核反应过程控制,例如核电站中的反应堆控制和燃料再利用等。

高压液力胀形高压液力胀形是指材料在高温高压环境下的扩散、定向生长和变形等下的一种未知机制变形行为。

液压胀形仿真加工研究报告

一、零件设计,建立加工方案

现有一圆筒形零件欲采用液压胀形成形,设计零件时注意直径不应过大,且要比凹模短一点。

零件图如下

二、坯料选材及仿真参数设定

在dynaform中导入零件图,划分网格。

再调入下模并划分合适网格,在设置中拉延中选择single action,调入push1、push2并给其划分网格,设置坯料材料为SS304,厚度为1.2mm,push1、push2的运动其力随时间变化,液压压力按时间变化,总帧数为20,应用并提交任务job submitter.

三、依据加工方案建模,装配

四、分析运算结果

坯料成型极限图如图:

若成形极限图中出现红色区域则表示在此部位易出现拉裂,若出现红色区域较大则是由于压边力过大,出现拉裂。

坯料加工过程中的厚度如图

根据图中色彩图可看出坯料的厚度变化较均匀。

坯料加工过程中的应力变化如图:

由图中可看出零件应力集中的区域,在使用或后加工处理时应注意。

坯料加工过程中的应变变化如图

坯料加工过程中的外轮廓线变化如图:

坯料加工过程中的平面应力如图:

五、模拟结论与实际加工结合,给出最优加工方案

在模拟与实际生产中此件易出现拉裂或褶皱。

拉裂是因为液压压力过大,需

减小压力。

半滑动式液压胀形汽车桥壳的数值模拟及成形实验梁晨;刘唯唯;陈国强;苏明凯;王连东【摘要】对在不同加载路径下半滑动式液压胀形工艺中的管坯预胀形及终胀形过程进行了数值模拟,分析了不同加载路径下的管坯成形情况及其周向、轴向的壁厚分布,得到了预胀形管坯壁厚分布较好的加载路径以及终胀形时可确保成形合格样件的加载路径,并在普通液压机上进行了实验验证。

%A numerical simulation of pre-bulging and final bulging of half-sliding hydroforming under the different loading paths was carried out.The hydroforming state and the wall thickness of tubeblank in the periphery direction and the axial direction were analyzed under variable loading paths,and the better paths were figured out,by which the wall thickness distribution was good for the pre-bulging and the qualified samples were obtained.The small automobile axle housings were tria-produced with a common press.【期刊名称】《中国机械工程》【年(卷),期】2012(023)004【总页数】6页(P479-484)【关键词】半滑动式液压胀形;汽车桥壳;数值模拟;加载路径;壁厚分布【作者】梁晨;刘唯唯;陈国强;苏明凯;王连东【作者单位】燕山大学,秦皇岛066004;燕山大学,秦皇岛066004;燕山大学,秦皇岛066004;燕山大学,秦皇岛066004;燕山大学,秦皇岛066004【正文语种】中文【中图分类】TG3160 引言汽车桥壳属异型截面复杂管类件,要求有较高的强度和刚度。

保冷杯液压胀形摘要本文从日常用品入手,探究了不锈钢保冷杯的主要成形工艺,即液压胀形工艺,简单介绍了液压胀形的原理以及设备,并运用ansys workbench 对液压胀形工艺进行了有限元模拟。

通过分析有限元模拟的结果,总结了液压胀形工艺的特点,并分析了液压胀形工艺的不足。

通过对液压胀形产品的观察,有限元模拟,以及相关论文查阅,我对液压胀形有了较为直观,具体的认识。

AbstractIn this paper, I start from daily necessities, explores the major forming process of stainless steel cup, the hydroforming process, introductionthe principles of hydroforming and equipment, and the use the Ansys workbench to analyzethe hydroforming process . Through the analysis of finite element simulation results, I summarized the characteristics of hydroforming process, and analyzed the shortcomings of hydroforming process. Through the observation of hydroforming products, finite element simulation, as well as access to relevant papers, I have a more intuitive hydraulic bulging concrete understanding.第一章探究背景保冷杯是专门用来保持冷水温度的杯子,区别于保温杯的最大特点是杯口较小,便于直接饮用。

其保温原理和保温杯相同,是利用内层与外层之间形成的真空阻止热交换,保温杯组织热水的热能向外扩散,而保冷杯阻止外部热能向内层冷水扩散。

该保冷杯的外壳分为两部分,主体部分和底部,两部分通过焊接连接,可以在外壳与底过渡部分看到明显的焊接痕迹。

底部成型工艺应该是冲压成型,因为底部没有接口痕迹,是一个整体,冲压能直接形成这样的整体。

对于外壳主体部分,经过仔细观察,发现外壳均匀,光滑,没有接缝,是一个整体,并且,这个整体不是简单的圆筒状,是下粗上细,上部还有缩颈结构。

首先能判断的是该部分不能用冲压成型的方式制造,原因之一是主体部分很长,深冲很难做到均匀缺陷少。

其二是主体部分形状上小下大,下部没有底,形状不利于深冲。

有一种可能是铸造成型,但是保冷杯外壳比较薄,比较轻便,铸造难度很大,并且铸件很少直接应用与产品,所以虽然铸造工艺可能做出这样的壳体,但保冷杯外壳用铸造工艺的可能性很小。

最有可能是以无缝的钢管为原料,以液压胀形的方式成型。

第二章液压胀形工艺2.1液压胀形通过模具采用液体作为传力介质使管状坯料由内向外扩张。

其最大特点是胀形力传递均匀,能使材料在最有利的情况下成形;成形精度高,适用于复杂形状的成形,对于长筒型的水杯成型尤为适合。

工艺简单,成本低廉,成型后表面光滑,极少出现变形不均匀的现相。

管材液压胀形的基本原理是轴向力和内压力同时作用下的管坯成形过程,也有直接利用内压力成形。

该成型工艺最大的难点应该是如何控制轴向力和内压力的大小,尤其是轴向力,液压成型的过程是管壁中部径向扩张,而轴向需要从一边或两边向中间补料。

液压成形过程中如果轴向力和内压力匹配不合理,将会导致在成形过程中出现屈曲和起皱、破裂等失效现象,其中,起皱是由于内压力过低而轴向进给过大造成的,分为轻微起皱和死皱两种情况,有人把管材胀形中出现的随压力升高变形继续而最终可以消除的起皱形式称作有益皱,与之相对应的就是死皱;成形初期产生的轻微褶皱可以起到预先储存坯料的作用,在成形后期随着压力的升高和变形的继续而消失,这对顺利成形有益,而死皱在整个成形过程中无法消除,应尽量避免其出现。

破裂主要是由于轴向进给相对较小而内压力上升过快,或是局部变形量过大超过了金属的成形极限,即使有足够的补料量也很难保证成形而不破裂。

2.2管材液压胀形设备管材液压胀形设备包括液压机、模具系统、液压系统及超高压发生装置、数据采集和计算机控制系统,各系统的主要功能是:模具系统是胀形过程的工作平台;液压机为模具系统的安装提供空间并在液压胀形过程中提供所需的合模力;超高压发生装置是液压胀形系统的关键,由增压器产生胀形过程中所需的内压,输出的超高压由高压管路、轴向冲头的内孔导入管坯内腔中,并由超高压传感器检测工作内压,反馈给计算机控制系统进行闭环控制.2.3有限元模拟与液压胀形工艺由于液压胀系工艺的内压与轴向载荷的确定用实验方法费时费力,所以该工艺的设计一般需要运用有限元模拟进行预设计。

有限元软件与液压胀形工艺的结合是现在的一个研究热点,液压胀形工艺不仅仅是用在像保冷杯这样的小型产品上,还在汽车复杂零件制造方面非常有用。

不同的产品需要不同的加载路径,越复杂的产品需要越复杂的模拟。

运用较多的有2.4限元模拟软件:Dynaform:用于模拟钣金成形工艺。

Dynaform软件包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。

Ansys:ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

由世界上最大的有限元分析软件公司之一的美国ANSYS开发,它能与多数CAD软件接口,实现数据的共享和交换,如Creo, NASTRAN, Alogor, I-DEAS, AutoCAD等,是现代产品设计中高级CAE工具之一。

由于ansys workbench界面较为友好,不需要编程,模块划分清楚,智能化程度高,因而本文做的有限元模拟就是用ansys workbench完成的。

MARC:功能齐全的高级非线性有限元软件,具有极强的结构分析能力。

可以处理各种线性和非线性结构分析包括:线性/非线性静力分析、模态分析、简谐响应分析、频谱分析、随机振动分析、动力响应分析、自动的静/动力接触、屈曲/失稳、失效和破坏分析等。

为满足工业界和学术界的各种需求,提供了层次丰富、适应性强、能够在多种硬件平台上运行的系列产品.第三章保冷杯外壳水胀成形有限元仿真实验3.1绘制cad模型:用cad2011绘制先绘制模具与管材的2d轮廓,然后通过旋转操作使外模成形,再通过按住并拖动将管材成形。

为了便于观察,将成形后的模具剖切后如下图:3.2 ansys workbench 模拟的准备工作3.2.1 将建立好的3d模型以sat格式输出,打开ansys14.0 workbench,新建static structural 模块,从材料库中导入材料:structural steel(结构钢)和Aluminum Alloy(铝合金)。

将sat 格式的几何模型导入geometry(几何模型)模块。

3.2.2 刷新model模块,并编辑。

首先设置几何体材料属性:模具设置为structural steel ,为使仿真计算量减小,属性设置为rigid(刚体),若要便于设置约束,则要设置为flexible(可变形)。

管材材料为Aluminum Alloy,属性为flexible。

3.2.3 定义接触,ansys会在物体接触部分自动定义接触,管材与模具接触的地方接触已经被定义,但需要修改接触属性,将bonded(连接)改为no separation(不分离的),因为bonded 接触会组织管材变形,而no sepration接触允许接触不脱离的情况下产生滑动。

No sepration 和bonded接触属性是最简单的,计算量最小的,使用no separation。

管材在变形时会和模具中间凹进部分接触,这些部分需要自己定义接触,方法是添加接触对,以管材外表面为contact(接触面),模具凹进面为target(目标面),一般以刚体表面作为target,接触属性为no sparation,本模型共自行设置了4个接触对。

3.2.4 网格划分:ansys能提供自动网格划分,对于一般的问题分析都可以直接自动划分,直接点击mesh, generate mesh即可。

3.2.5 加载,ansys workbench提供了非常齐全的约束与加载,对于该几何模型,加载非常简单,首先定义内压,方法是insert—pressure ,选择加载面为管材内壁,其他参数为默认,加载力大小可以任意定义,因为几何模型和材料都是任意选择的,所以第一次加载任选了加载压力为200Mpa。

加载轴向压力的方法与加载内压相似,步骤是:insert—force,选择加载面,选择加载方向,定义加载大小。

由于模型只有一半,所以在管材剖切面上施加位移约束,防止管材从剖切面挤出模具以外。

3.3.6 求解,添加需要求解的问题,例如insert—stress—equivalent stress(von mises)。

第四章实验结果与分析1.轴向不施加载荷,依靠金属流动自然补料,只改变内压(为使结果更直观,隐藏了模具):1.1.200Mpa内压:有少量塑性变形,小部分管材外壁开始接触模具。

1.2.300Mpa内压:弧面开始形成1.3.400Mpa内压形状还不够饱满1.4.500Mpa内压形状完好,但在瓶颈的弧面上开始出现褶皱1.5.600Mpa内压内压略大,不同弧面接触的地方出现明显皱褶1.6.700Mpa内压内压太大,模具损坏(为方便对模具进行约束,模具材料属性为flexible)从以上的求解结果看,该模型成型的最佳内压力在400Mpa—500Mpa之间,在不需要轴向压力的情况下,如果摩擦系数较低,管材变形过程中会从两端向中间缩进以补偿变形。

2.选定内压力400Mpa,在管材轴向施加对称载荷:根据不断尝试的结果,要使管材变形明显区别于不施加轴向载荷的最小内压力为100KN,所以轴向载荷以100KN的间隔施加。

对照:400Mpa 内压,无轴向力2.1.100KN:加轴向力后变形比不加轴向力稍大,证明加轴向力后对塑性变形有利。

2.2.200KN变形与加100KN时区别不大但从变形处颜色看,变形处承受的压力在变大。

2.3. 300KN变形处承受的压力继续增大,变形与100KN时区别也不够明显。