管件液压成形过程的有限元分析及实验研究

- 格式:pdf

- 大小:572.38 KB

- 文档页数:4

压力管道三通有限元分析压力管道三通的有限元分析是在计算机辅助设计软件中进行的一种数值模拟方法,它可以用来评估和优化管道系统的结构和性能。

本文将介绍压力管道三通的有限元分析方法,并探讨其应用和局限性。

压力管道三通的有限元分析是基于有限元法原理的一种计算方法。

有限元法是一种将连续体分割为有限个小单元的数值计算方法,通过对单元间的力学关系进行建模,计算和解析结果来评估结构的性能。

在压力管道三通的有限元分析中,管道被分割成一系列小单元,然后对每个单元进行力学计算,最后整合得出整个管道的性能指标。

在进行压力管道三通的有限元分析之前,需要进行几个关键步骤。

首先是建立管道的几何模型,即将实际的管道系统转化为计算机可识别的三维模型。

然后是确定管道的边界条件和加载条件,这些条件将影响到计算结果的准确性。

接下来是选择合适的材料模型和有限元网格密度,这些选择会直接影响到计算结果的准确性和计算时间。

最后是进行有限元计算和分析,得出管道的应力、变形和疲劳寿命等性能指标。

压力管道三通的有限元分析可以用于评估和优化管道系统的结构和性能。

通过有限元分析,可以得出管道在不同工况下的应力和变形情况,从而评估管道的安全性和可靠性。

同时,有限元分析还可以帮助设计师优化管道的结构和减轻管道系统对外界负荷的响应。

此外,有限元分析还可以用于分析管道的疲劳寿命和优化管道的维护策略。

然而,压力管道三通的有限元分析也有一些局限性。

首先,有限元分析的准确性和可靠性依赖于所选择的材料模型和有限元网格密度,不同的选择可能会导致不同的计算结果。

其次,在进行有限元分析时需要考虑的因素较多,例如边界条件、加载条件和材料参数等,这增加了分析的复杂性和计算的难度。

最后,有限元分析只是一种数值模拟方法,并不能完全取代实验测试,因此在实际设计中仍然需要进行实验验证。

压力管道三通的有限元分析是一种用于评估和优化管道系统的结构和性能的数值模拟方法。

然而,需要注意的是有限元分析只是一种辅助工具,并不能完全取代实验验证,在实际应用时需要结合实验和分析的结果进行综合评估。

《基于有限元的铝合金管材挤压成形数值模拟》篇一一、引言随着现代工业的快速发展,铝合金管材因其优良的物理性能和机械性能,广泛应用于航空、汽车、建筑等多个领域。

铝合金管材的挤压成形技术作为其重要的制造工艺之一,对产品的质量和性能具有重要影响。

因此,研究铝合金管材挤压成形的数值模拟技术,对于提高生产效率、优化工艺参数以及降低成本具有重要意义。

本文将基于有限元法,对铝合金管材挤压成形过程进行数值模拟,旨在为实际生产提供理论依据和指导。

二、有限元法在铝合金管材挤压成形中的应用有限元法是一种有效的数值计算方法,能够模拟复杂物理过程和材料行为。

在铝合金管材挤压成形过程中,有限元法可以模拟金属的流动、应力分布、温度变化等关键因素,为优化工艺参数和产品设计提供有力支持。

首先,通过建立铝合金管材挤压成形的有限元模型,可以实现对金属流动的精确模拟。

模型中应考虑金属的塑性变形、热传导、相变等物理过程,以及材料在不同条件下的力学性能。

此外,还需要对模型进行网格划分、边界条件设定等操作,以保证模拟结果的准确性。

其次,通过对有限元模型进行求解,可以得到挤压过程中各阶段的应力分布和温度变化情况。

这些数据可以帮助我们了解金属的流动规律和挤压过程中的潜在问题,为优化工艺参数提供依据。

三、铝合金管材挤压成形的数值模拟过程铝合金管材挤压成形的数值模拟过程主要包括前处理、求解和后处理三个阶段。

前处理阶段主要是建立有限元模型。

首先需要确定模型的几何尺寸、材料性能等参数。

然后进行网格划分,确保网格的密度和数量能够满足模拟精度的要求。

此外,还需要设定边界条件和初始条件,如挤压速度、温度等。

求解阶段主要是对有限元模型进行求解。

通过使用合适的求解器和方法,对模型进行迭代计算,得到各阶段的应力分布、温度变化等数据。

后处理阶段主要是对求解结果进行分析和处理。

通过绘制应力分布图、温度变化曲线等图表,可以直观地了解金属的流动规律和挤压过程中的潜在问题。

此外,还可以通过分析结果优化工艺参数和产品设计。

《液压机机身有限元分析与优化》篇一一、引言随着工业制造的飞速发展,液压机在生产领域扮演着重要的角色。

作为液压机的核心组成部分,机身结构的稳定性和性能对整机的工作效率、使用寿命以及产品精度具有重要影响。

因此,对液压机机身进行有限元分析和优化设计,不仅有助于提高其工作性能,还能为生产过程中的安全性和效率提供保障。

本文旨在通过有限元分析方法,对液压机机身进行深入研究,并探讨其优化策略。

二、液压机机身有限元分析1. 模型建立首先,根据液压机机身的几何尺寸和材料属性,建立三维实体模型。

在模型中,需考虑机身的结构特点、材料属性以及可能的约束条件。

同时,为提高分析的准确性,需对模型进行网格划分,确保网格的密度和分布符合分析要求。

2. 加载与约束在有限元分析中,加载和约束的设置对于分析结果的准确性至关重要。

根据液压机机身的实际工作情况,设置合适的载荷和约束条件。

其中,载荷包括重力、工作压力等,约束条件则需考虑机身的固定方式和支撑条件。

3. 求解与分析利用有限元分析软件,对加载后的模型进行求解。

通过求解,可以得到机身的应力分布、位移变化以及振动模态等数据。

对这些数据进行深入分析,可以了解机身在不同工况下的工作性能和潜在问题。

三、液压机机身优化设计1. 问题识别通过有限元分析,可以发现机身结构中存在的问题和潜在风险。

例如,机身局部应力过大、振动模态不合理等。

这些问题会影响机身的工作性能和寿命,需要进一步优化。

2. 优化方案制定针对发现的问题,制定相应的优化方案。

优化方案包括改进结构、调整材料、优化工艺等。

在制定方案时,需充分考虑机身的工作环境、性能要求以及成本等因素。

3. 优化实施与验证将优化方案应用到机身结构中,重新进行有限元分析和实验验证。

通过对比优化前后的数据,评估优化效果。

若优化效果显著,则说明优化方案可行;若效果不明显或出现问题,则需进一步调整优化方案。

四、结论与展望通过有限元分析和优化设计,可以提高液压机机身的工作性能和寿命,为生产过程中的安全性和效率提供保障。

有限元对比单层和双层管坯的液压成形过程摘要:本论文讲述的内容是,用有限元的方法数字模拟单层和双层结构管件的液压成型。

结果发现模型与实验产生的膨胀高度值,二者吻合良好。

两种类型的建模保持同样的几何、管材、工艺参数,比较了在使用不同的加载路径下,产品之间的膨胀高度、厚度(减少,和起皱)。

并对结果进行了讨论。

关键词:管件液压成形双层结构有限元优化成型1.引言管件液压成形是一种非传统的金属成形工艺,它被广泛应用于产生不同的管状部件。

主要通过液压提供的内部压力得到管件理想的形状。

粘性介质、弹性体、聚氨酯、轴压荷载是迫使一个管坯形成给定的型腔的主要的获得途径。

该方法已经应用生产反光镜[1]、家庭用品及厨房用具、航天工业、汽车和机工业以及零部件的制造上。

可以看到它在汽车工业的应用,排气装置,凸轮轴,散热器框架,前方和后方,发动机轴销,曲轴、座椅框架,身体部位和空间框架。

近几十年来已经发现,设计金属成形过程采用试验和错误是昂贵和耗时的。

应用有限元法能有效地辅助工程师改进工艺开发,避免编写一个真实世界的数据库的成本与限制[2,3]。

有限元分析允许在有限的费用条件下,任意组合包括设计参数和工艺条件下的输入参数。

文献中研究了不同的有限元建模。

然而,三维仿真方法和非线性分析发现它们有与实验结果很相近的结果[4]。

大量关于三维有限元模拟单管件液压成形的研究经过过去20年了,Ahmed and Hashmi对两种不同的加载模式进行了数值研究[5]。

在主要压力和轴向压力加载路径条件,得出的结论是:主要压力路径导致平滑变形而轴向加载路径产生管件的屈曲或起皱。

在另一份研究中,同一个作者[6]用有限元模拟的方法来识别T型管件液压成形失败的位置和原因。

结果发现管件成型失败的原因既不是在分支上由于主导压力产生破裂,也不是在管子弯头由于过度的轴向载荷而产生屈曲。

麦克唐纳利用有限元方法对内管在X,T探讨了模具和光线[7],验证了数值模型,发现数值仿真结果与实验值基本一致。

基于有限元的液压系统分析与优化研究液压系统是一种常用的控制系统,在工业、农业、建筑、交通等领域中广泛应用。

液压系统具有自动化程度高、可靠性强、传动能力大、响应速度快等优点,被广泛应用于各种设备和机器的操纵、控制和传递动力等领域。

在实现液压系统的优化设计和性能增强方面,有限元分析技术的应用得到了越来越广泛的关注。

液压系统的分析和设计过程中,需要考虑系统的结构和传动特性,以及流体的运动和力学特性等诸多因素。

由于系统结构复杂,流体动态特性难以直接观察,因此需要利用数学模型进行分析和设计。

在模型的构建过程中,有限元法是一种较为常用的工具,可以对液压系统各个部件进行分析,并继续优化设计。

有限元法是一种数值分析方法,通过将连续体离散化为有限数量的单元,进而将连续体的问题转化为局部单元之间的问题。

在液压系统中,有限元法可以用于研究液体在管路中流动的模式和特性。

具体来说,液压系统的有限元分析可以根据系统的工作条件,建立模型并进行求解,然后根据计算结果对系统进行评价并进一步优化。

液压系统的有限元分析中,需要建立各个单元的数学模型,分析单元中的力学特性、运动特性以及流体力学特性等。

首先需要建立系统的几何模型,确定系统中各个部件的位置、尺寸和相互关系。

然后需要建立相应的物理模型,包括动力学方程、物理参数和边界条件等。

在建立模型的过程中,需要注意模型的合理性和准确性,尽可能地反映实际系统的特性和运动规律。

在建立模型后,需要对模型进行求解,得到系统在不同工况下的响应和性能信息。

针对不同的问题,可能需要进行不同的求解方法和分析手段。

比如,对于液压系统的流动问题,可以采用计算流体力学(CFD)方法进行求解,进而得到流体的速度、压力、温度等信息。

对于液压系统的动力传递问题,可以采用多体动力学(MD)方法进行求解,进而得到转矩、功率、速度等信息。

通过求解得到的信息,可以对液压系统的性能进行评价和优化。

液压系统的有限元分析可以针对不同的问题进行研究。

《基于有限元的铝合金管材挤压成形数值模拟》篇一一、引言随着现代工业技术的快速发展,铝合金管材因其轻质、高强、耐腐蚀等特性,在航空、汽车、建筑等领域得到了广泛应用。

铝合金管材的挤压成形技术是制造过程中不可或缺的一环。

为了更好地理解其成形过程,提高产品质量和效率,基于有限元的数值模拟技术被广泛应用于铝合金管材挤压成形的研究中。

本文将详细介绍基于有限元的铝合金管材挤压成形数值模拟的相关内容。

二、铝合金管材挤压成形的基本原理铝合金管材挤压成形是一种通过模具对铝合金坯料施加压力,使其通过模具型腔,从而获得所需形状和尺寸的管材的工艺过程。

该过程涉及到材料的流动、应力分布、温度变化等多个物理过程,对工艺参数和模具设计有着较高的要求。

三、有限元法在铝合金管材挤压成形中的应用有限元法是一种用于求解复杂工程和物理问题的数值计算方法。

在铝合金管材挤压成形中,通过有限元法可以对整个成形过程进行数值模拟,包括材料的流动、应力应变分布、温度场变化等。

通过有限元法,可以更好地理解挤压成形的物理过程,优化工艺参数和模具设计,提高产品质量和效率。

四、铝合金管材挤压成形的数值模拟过程1. 建立几何模型:根据实际需求,建立铝合金管材的几何模型和模具的几何模型。

2. 定义材料属性:根据铝合金的材料特性,定义其弹性模量、屈服强度、热传导系数等物理参数。

3. 划分网格:将几何模型划分为有限个小的单元,即网格。

网格的划分对数值模拟的精度和计算效率有着重要影响。

4. 建立有限元模型:根据网格和材料属性,建立铝合金管材挤压成形的有限元模型。

5. 施加边界条件和载荷:根据实际工艺条件,施加边界条件和载荷,如挤压速度、模具温度等。

6. 求解和分析:通过有限元软件进行求解,分析材料的流动、应力应变分布、温度场变化等。

7. 结果输出与优化:将分析结果输出,根据需要进行优化设计。

五、数值模拟在铝合金管材挤压成形中的应用价值1. 优化工艺参数:通过数值模拟,可以更好地理解挤压成形的物理过程,从而优化工艺参数,如挤压速度、模具温度等。

钢丝缠绕液压胶管设计优化有限元分析的报告,800字

本报告旨在探究钢丝缠绕液压胶管设计优化的有限元分析。

有限元法是一种数值计算方法,用于分析某种物理系统的形状、力学特性和结构强度。

它通常用于分析结构的响应,量化各种材料的变形、弹性和抗弯拉应力,从而推断出一种结构应该如何进行设计、优化以达到最佳性能。

有限元分析可以用来优化钢丝缠绕液压胶管的设计,以达到最佳性能。

首先,需要采用有限元法对胶管进行计算,找出胶管的最佳尺寸、材料参数和缠绕密度等。

其次,针对各种参数进行参数优化,使胶管的弹性系数或弯曲拉伸比最大。

最后,采用有限元法确定设计参数,使胶管具有最好的性能。

此外,实验室还可以通过二维有限元法建立钢丝缠绕液压胶管的模型,并模拟胶管的受力状态。

此外,可以采用试验室测试和数值仿真方法,对胶管力学性能进行定量分析,进一步改进胶管的结构和材料,使其具有更好的抗弯拉应力和抗拉伸能力。

有限元分析可以帮助设计者在设计钢丝缠绕液压胶管过程中,有效地分析出各种参数和关系,并能够为结构参数和材料性能优化提供有效的支持。

有限元法分析不仅能精确地得出结构性能参数,而且能够准确地掌握结构应力的分布规律,以及受力部位的变形状况,为设计工程师提供重要的参考。

因此,本报告结论为:有限元分析在优化钢丝缠绕液压胶管设

计中是非常有效的,能够根据实验数据准确地估算结构力学特性、设计参数和材料性能,实现最佳设计性能的优化。

液压机械臂连杆有限元分析液压机械臂连杆是机械臂中的重要部件之一,其主要功能是将液压力转化为机械运动力,实现机械臂的运动。

为了确保液压机械臂连杆在工作中的稳定性和可靠性,需要进行有限元分析,并对分析结果进行优化。

本文将从有限元分析的基本原理、分析方法和优化方式等方面进行探讨。

一、有限元分析的基本原理有限元法是一种数值分析方法,其中将连续的物理现象离散化为有限数量的元素,并通过求解元素之间的方程来解决整个问题。

有限元法应用广泛,尤其是在工程领域的结构力学问题中。

对于液压机械臂连杆的有限元分析,需要首先将其模型离散为有限数量的元素。

接着建立节点和单元的坐标系,并确定每个元素的节点编号和连接方式。

然后建立有限元节点的位移方程和约束方程,通过有限元法求解所有节点的位移和应力值。

最后,根据分析结果对加强结构和优化设计进行指导。

二、有限元分析的方法液压机械臂连杆的有限元分析方法主要包括以下几个步骤:1.建立几何模型液压机械臂连杆的几何模型可以使用CAD软件建立。

建立几何模型时需要考虑连杆的尺寸、形状、连接方式等因素,以确保几何模型与实际情况尽可能符合。

2.网格划分在建立几何模型之后,需要对连杆进行网格划分,将其离散为有限数量的元素,这些元素包括三角形、四边形、六边形等,其中以四边形和六边形为主。

3.材料参数的确定在进行有限元分析之前,还需要确定液压机械臂连杆的材料参数,包括弹性模量、泊松比和密度等。

根据这些参数,可以建立有限元的材料模型,对连杆进行静力学分析。

4.应用约束条件在建立完几何模型、确定元素类型和材料参数之后,还需要施加约束条件,以模拟实际工作情况。

特别是对于液压机械臂连杆来说,还需要考虑液压作用力的影响,因此需要将液压作用点模拟为连接点,进而将施加在该点上的力和力矩作为边界条件施加到有限元模型上。

5.求解方程通过有限元分析软件对有限元方程进行求解,并计算有限元的位移、应力和应变分布情况。

分析结果可以用于指导结构的加强和优化设计。

《液压机机身有限元分析与优化》篇一一、引言液压机是一种广泛运用于机械制造、模具制造等行业的重工业设备。

其机身作为整个设备的支撑结构,承担着重要的力学作用。

因此,对液压机机身的力学性能进行深入的研究,对于提高设备的安全性和可靠性至关重要。

本文旨在通过有限元分析方法对液压机机身进行力学分析,并提出相应的优化方案。

二、液压机机身的有限元分析1. 建模与网格划分本阶段通过使用专业软件对液压机机身进行三维建模,然后根据模型的几何形状和结构特点进行网格划分。

在划分网格时,充分考虑了机身的复杂性和受力特点,确保了网格的合理性和准确性。

2. 材料属性与边界条件设定根据实际使用的材料,设定机身各部分的材料属性,如弹性模量、密度、泊松比等。

同时,根据实际工作情况设定边界条件,如固定约束、力加载等。

3. 加载与求解根据液压机机身的实际工作情况,施加相应的载荷和约束条件,并进行求解。

通过有限元分析软件得到机身的应力分布、位移变形等情况。

三、结果分析1. 应力分析通过有限元分析结果,我们可以得到液压机机身的应力分布情况。

在机身的关键部位,如连接处、支撑点等地方,容易出现应力集中现象。

这些地方的应力值较大,可能影响设备的正常运行和安全性。

2. 变形分析除了应力分布,我们还关注机身的变形情况。

在受到外力作用时,机身会产生一定的变形。

通过有限元分析,我们可以得到机身的变形情况,从而评估其刚度和稳定性。

四、优化方案设计1. 材料优化根据有限元分析结果,如果发现机身某部位的应力过大,可以考虑更换材料来提高其强度和刚度。

例如,可以使用高强度钢材或者合金材料来替代原有的材料。

2. 结构优化在结构上,可以通过改进连接方式、增加加强筋等方式来提高机身的刚度和稳定性。

例如,在应力集中的地方增加支撑结构或者改变连接方式来分散应力。

3. 工艺优化在制造过程中,可以通过优化工艺参数、提高加工精度等方式来提高机身的精度和一致性。

例如,在焊接过程中控制焊接温度和速度,以减少焊接变形和残余应力。

《基于有限元的铝合金管材挤压成形数值模拟》篇一一、引言随着现代工业的快速发展,铝合金管材因其优良的物理性能和加工性能,在航空、汽车、建筑等多个领域得到了广泛应用。

铝合金管材的挤压成形是一种重要的加工方法,其工艺复杂且对产品质量有重要影响。

因此,研究铝合金管材挤压成形的数值模拟方法具有重要意义。

本文将基于有限元法,对铝合金管材挤压成形过程进行数值模拟,以期为实际生产提供理论依据和指导。

二、有限元法在铝合金管材挤压成形中的应用有限元法是一种高效的数值计算方法,广泛应用于各种工程问题的求解。

在铝合金管材挤压成形过程中,有限元法可以通过离散化处理,将连续的实体划分为有限个单元,通过求解各个单元的近似解,进而得到整个问题的解。

在挤压成形过程中,有限元法可以模拟材料的流动、应力分布、温度变化等过程,为实际生产提供有力的支持。

三、铝合金管材挤压成形的数值模拟1. 模型建立在数值模拟中,首先需要建立铝合金管材挤压成形的物理模型。

根据实际生产过程中的工艺参数和材料性能,设定合理的模型参数,如挤压速度、模具形状、材料性能等。

同时,为了简化计算,可以对模型进行适当的简化处理。

2. 材料性能及本构关系铝合金管材的挤压成形过程中,材料的流动和变形行为对最终产品的质量有重要影响。

因此,需要准确描述材料的性能及本构关系。

通过实验测定材料的力学性能参数,如弹性模量、屈服强度、泊松比等,建立合理的本构关系模型。

3. 有限元模型的离散化处理将物理模型离散化为有限个单元,每个单元满足一定的近似解。

在离散化处理过程中,需要考虑单元的大小、形状、排列方式等因素,以保证计算的准确性和效率。

4. 数值求解及结果分析通过有限元软件进行数值求解,得到铝合金管材挤压成形过程中的应力分布、材料流动、温度变化等结果。

对结果进行分析,可以了解挤压成形的工艺过程、产品质量的形成机制等。

四、结论本文基于有限元法对铝合金管材挤压成形过程进行了数值模拟,通过建立物理模型、设定材料性能及本构关系、离散化处理和数值求解等步骤,得到了挤压成形过程中的应力分布、材料流动、温度变化等结果。

《液压机机身有限元分析与优化》篇一一、引言液压机作为现代工业生产中不可或缺的重要设备,其机身的设计与性能直接关系到设备的整体稳定性和工作效率。

随着计算机技术的飞速发展,有限元分析方法在液压机机身的设计与优化中得到了广泛应用。

本文旨在通过液压机机身的有限元分析,探讨其结构性能及优化策略,以提高液压机的整体性能和稳定性。

二、液压机机身有限元分析2.1 有限元分析基本原理有限元分析是一种基于数学和物理原理的数值计算方法,通过将连续的物体离散成有限个单元,求解各单元的近似解,从而得到整个物体的近似解。

在液压机机身的有限元分析中,我们主要关注机身的应力分布、变形情况以及整体刚度等关键性能指标。

2.2 液压机机身建模与网格划分首先,根据液压机机身的实际结构,建立其三维模型。

然后,将模型划分为有限个单元,每个单元的大小和形状根据需要进行分析和选择。

网格划分的质量直接影响到有限元分析的准确性,因此需要合理选择网格大小和形状。

2.3 加载与约束设置在有限元分析中,需要根据实际情况设置加载和约束条件。

对于液压机机身,我们需要考虑其受到的外部载荷、内部压力以及固定约束等因素。

通过设置合理的加载和约束条件,可以更准确地反映液压机机身在实际工作过程中的性能。

2.4 结果分析完成有限元分析后,我们可以得到液压机机身的应力分布、变形情况以及整体刚度等关键性能指标的结果。

通过对结果进行分析,可以了解机身的结构性能和薄弱环节,为后续的优化设计提供依据。

三、液压机机身优化策略3.1 结构优化根据有限元分析结果,我们可以发现机身的结构性问题和薄弱环节。

针对这些问题,我们可以采取优化结构、改善连接方式、增加加强筋等措施,提高机身的结构刚度和稳定性。

3.2 材料优化材料的选择对液压机机身的性能具有重要影响。

在保证满足强度和刚度要求的前提下,我们可以选择重量更轻、强度更高的材料,以降低机身的重量和提高其整体性能。

此外,还可以采用复合材料等新型材料进行优化设计。

双锥形管液压成形过程中破裂和起皱的力学条件苑文婧;刘晓航;田浩彬【摘要】Firstly, the geometry condition and the stress condition of the bursting and wrinkles during the hydroforming of double-cone tube were given. Then the analytical results were compared with the FEM analysis and experiments results. The results show that the useful wrinkles must meet both the geometry condition and the stress condition. The geometry condition of useful wrinkles is that the area ofworkpiece in the local zoneat the end of axial feeding is close to the area of the corresponding part. The stress condition of useful wrinkles is that shape parameter G is not smaller than the radius R at the top of middle wrinkle. That means the increment of thickness strain det is positive and no thickness thinning will occur during the calibration. When the wrinkles didn't match geometry condition, the dead wrinkles and the bursting will take place. And whenthe wrinkles didn't match stress condition, the bursting at top of middle wrinkle will occur during the calibration.%针对双锥形管液压成形过程,分析了破裂和皱纹产生的几何及力学原因,并用数值模拟和工艺实验进行了验证。

5液压支架强度有限元分析本章在对ZY4000/14/32型液压支架结构分析的基础上对其进行简化,使用有限元分析软件进行网格划分和面接触处理,并进行静强度分析,对求解结果进行分析,通过应力和变形云图得出的数据与实测数据进行比较分析,对液压支架的受力情况有一个了解,还为有限元的可靠性分析进行了验证,为以后液压支架的设计提供比较好的参考。

5.1有限元分析理论基础有限元分析方法的快速发展为解决复杂的工程分析计算问题提供了有效的途径。

利用有限元分析不仅可以模拟各种试验方案,减少试验时间和经费,还可以获得几乎任意复杂工程结构的各种机械性能信息,增加产品和工程的可靠性。

5.1.1有限元的基本思想有限元法(Finite Element Method)作为一种快捷的数值分析方法已经广泛的应用于工程分析之中,它具有实用性强,处理线性、非线性、复杂边界等工程问题方便的优点,而且计算精度高。

有限元方法是为了精确的设计计算和解决工程实际问题而发展起来的。

有限元分析的力学基础是弹性力学,而方程求解的原理是采用加权残值法或者泛函极值原理,实现的方法是数值离散技术,最后的技术载体是有限元分析软件[35~36]。

有限元法的基本思想是将一个连续的求解区域离散为一组有限的单元,并按一定的方式相互连接在一起的集合体,即用一个有限的单元的集合体来代替几何形状相同或近似相同的连续求解区域,而且单元之间只通过点连接起来,这些点称为节点。

不同的几何形状可以采用不同的单元来离散,但是任何单元都是通过节点连接在一起,通过节点传递应变和应力,所以,任何有限元方法都是通过节点的应力应变关系建立方程,利用加权残值法等数学方法求解,之后根据不同单元的内在的数学方程来求解单元内部的应应力应变,从而获得整个几何形状的应力应变[37~38]。

5.1.2有限元的基本原理和算法根据虚位移原理,在外力作用下处于平衡状态的弹性体,当发生约束所允许的任意微小虚位移时,外力在虚位移上所做的功等于弹性体内的应力在虚应变上所做的功。

L形管件弯曲成形有限元分析1. 引言- 描述L形管件在工业领域中的应用- 引入有限元分析作为一种计算方法- 概述本文将要讨论的内容和结论2. 有限元建模- 对L形管件进行三维建模- 定义有限元网格和边界条件- 描述管件材料和物理特性3. 弯曲成形模拟- 使用有限元分析模拟管件弯曲成形过程- 对比模拟结果与实验数据- 分析管件应力分布和形变情况4. 影响因素分析- 将影响管件弯曲成形的因素分为几类,如管件材料、管件壁厚等- 对每个影响因素进行有限元分析- 分析每个因素的影响程度和相互作用5. 结论和展望- 总结本文的研究成果和分析结论- 提出下一步的研究方向和拟解决的问题- 对应用前景和发展方向进行展望第1章:引言L形管件在工业领域中应用广泛,其具有良好的耐用性、耐腐蚀性和稳定性等特性,是各种管道系统中不可或缺的组成部分。

在实际应用中,L形管件的弯曲成形过程是至关重要的,因为这直接影响着管道的连接质量和稳定性。

传统的L形管件弯曲成形方法主要是通过人工操作机械或使用加热等手段进行成形,这种方法成本高且效率低,同时也容易影响到管件的质量。

为了提高管件成形的准确度和效率,有限元分析技术被广泛应用于管件成形过程的模拟和优化。

因此,本文旨在探讨如何通过有限元分析技术对L型管件弯曲成形过程进行模拟与分析,以更好地实现管件成形的精准度与质量。

本文将包括以下内容:首先介绍L形管件在工业中的应用背景和重要意义,然后介绍本文使用的有限元分析技术以及对L形管件三维建模的方法。

接着将介绍如何使用有限元分析模拟L形管件的弯曲成形过程,并对所得结果进行分析和讨论,最后探讨影响L形管件弯曲成形的因素,对因素进行分析和优化,得出结论并对未来发展进行展望。

第2章:有限元建模有限元分析技术是目前研究物理系统的一种最常用的数值分析方法。

在L形管件弯曲成形过程中,我们可以通过有限元分析技术对管件的形状变化,应力和形变等力学参数进行预测,从而优化管件的结构和形状设计。

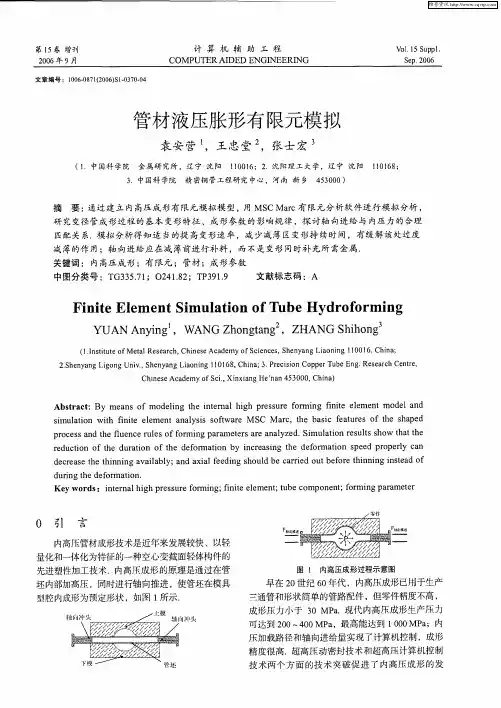

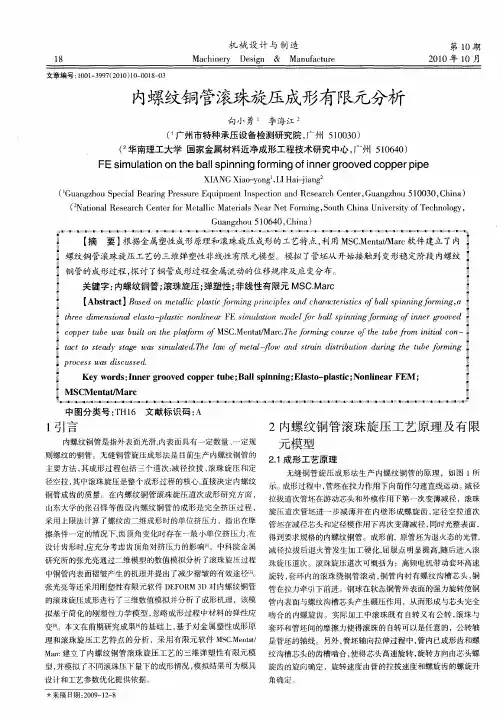

2008年第29卷第4期中北大学学报(自然科学版)V o l.29 N o.4 2008 (总第120期)JOURNAL OF NORTH UN IVERSIT Y OF CH INA(NATURAL SC IENCE ED ITI ON)(Sum N o.120)文章编号:167323193(2008)0420308204管件液压成形过程的有限元分析及实验研究Ξ高振莉,张晶贤(北京建筑工程学院机电与汽车工程学院,北京100044)摘 要: 以圆管变形为管球相间零件为研究对象,对液压成形这种新工艺进行研究.采用计算机数值模拟与试验相结合的方法,分析了圆管液压成形过程.管件液压成形主要有褶皱和破裂两种失效形式,而成形控制中最主要的参数之一是压力,即管件内部压力和轴向压力.在对不同加载路径进行分析后,得出模拟结果与相同条件下的实验结果比较吻合的结论.研究表明了液压成形工艺中加载路径(内压力与轴向压力的配比关系)的重要性,同时也证实了用计算机模拟仿真液压成形过程具有一定的可靠性.关键词: 液压成形;有限元法;模拟;加载路径;A nsys L S2D YNA中图分类号: T G394 文献标识码:AFE M Si m ulation and Exper i m en tationAnalysis for Tube Hydroform i ng ProcessGAO Zhen2li,ZHAN G J ing2x ian(Schoo l of M echanical2E lectronic and A utomobile Engineering,Beijing U niversity of C ivil Engineering and A rch itecture,Beijing100044,Ch ina)Abstract:H ydrofo r m ing of bu lging in the m iddle of a tube is focu sed on,and num erical si m u lati on s are carried ou t fo r the tube hydrofo r m ing p rocess to p rovide reference fo r the p ractical fo r m ing exp eri m en ts. Tw o m ain failu re types in the p rocess of hydrofo r m ing are w rink ling and bu rsting.Con tro lling of hydrofo r m ing p rocess m ain ly dep ends on in teri o r p ressu re and ax ial feeding.Si m u lati on resu lts are com p ared w ith exp eri m en tal resu lts in the sam e conditi on s and the agreem en t is ob tained after analyzing differen t loading p ath s.T he study show s the i m po rtance of loading path in the p rocess(exp,in teri o r p ressu re and ax ial feeding).It also indicates that the hydrofo r m ing p rocess can be si m u lated w ith good reliab ility by com p u ter.Key words:hydrofo r m ing;fin ite elem en t m ethod;si m u lati on;loading path;A n sys L S2D YNA0 引 言液压成形(H ydrofo r m ing)技术是利用液体压力使工件产生塑性变形的一种新型制造工艺方法,它主要用于制造空心零件,属于少无切削、精确(半精确)、节能环保的成形加工技术.由于此技术的特殊方式,因此生产的零件材质均匀,具有较高的强度、刚度,可承受弯曲、扭转等复杂应力,且重量轻、节约材料,对工件能起到“以空代实”的作用,因而受到了航空、航天、军事及汽车制造业的青睐[1],近年来在国内外受到Ξ收稿日期:2008201215 基金项目:北京市教委科技发展资助项目(K M200510016006). 作者简介:高振莉(19632),女,副教授.主要从事机械制造、材料成形方面的研究.广泛重视.目前,日本、德国、美国等国都对该技术做了大量研究,并且成功地应用于航空、航天、汽车、化工、机械、建筑等领域.在我国虽然液压成形技术研究的步伐日益加快,但至今应用的范围还非常有限,为了能够更好地控制液压成形零件的质量,研究和预测胀形中可能出现的缺陷,通过计算机模拟仿真的方式来再现成形过程是十分必要的有效手段[223].1 液压成形原理管件液压成形的原理是将欲加工的管坯置于模具中,在管坯内加入高压油,由于管内壁受均匀压力的作用因而产生了塑性变形.为了保持管内高压的状态,在实际成形的工艺过程中管的两端还需加轴向密封推进力,其原理如图1所示.要使管件在成形过程中不出现折皱和破裂等缺陷,轴向密封力与内压力之间需要得到恰当的控制[425].图1 圆管液压成形原理图F ig .1 P rinci p le of tube hydrofo r m ing2 圆管液压成形过程的有限元模拟本文所选零件为柱形管坯通过液压成形的方法变形为中间球形、两端柱形的零件.有限元软件选为AN SYS L S 2D YNA .要想得到切合实际的模拟结果,必须把握有限元分析中的几个关键问题.2.1 单元类型的选取单元类型的选取是影响模拟成形精度的关键之一,优良的单元既要有一定的刚性(抗畸变能力),以避免网格再划分,又必须有一定的柔性(良好的变形能力),以便精确地模拟金属的塑性变形情况[6].为避免模型沙漏现象,这里通过适当地增加弹性刚度来消除沙漏.本模拟中管件为薄壁圆管,考虑到显式动力分析以及管壁材料弯曲的需要,选用shell 163单元划分网格;为正确模拟管件屈曲,采用B etlytschko 2W ong 算法;模具采用so lid 185单元,但采用刚体模型来考虑.图2 模具工件模型及单元划分F ig .2 F inite elem ent model 2.2 网格的划分在有限元模拟分析中,增加划分网格密度可以提高计算结果的精度[7],但网格划分的越密,模拟计算量越大,模拟的时间将越长.方案中管坯初始长度、内径、厚度分别取150mm ,558mm ,2mm .由于管材、模具几何形状、载荷及边界条件都是轴对称的,为了节约时间,减少空间,模型仅选用圆柱的1 4来计算,共1204个单元,计算时间约为2h .模具工件模型及单元划分如图2所示.2.3 材料参数及几何尺寸管坯为冷拔20无缝钢管,根据材料的特性及变形特点选定参数,如表1所示.表1 材料性能及几何参数Tab .1 M aterial characteristics and its geom etrical param eters 材料牌号密度 kg ・m -3弹性模量 GPa 泊松比屈服强度 M Pa 抗拉强度 M Pa 硬化强度 M Pa 应变硬化指数管坯长度 mm 管坯内径 mm 管坯壁厚 mm 20钢78002100.32524107460.223150582903(总第120期)管件液压成形过程的有限元分析及实验研究(高振莉等)3 计算机模拟及实验分析在液压成形过程中,管件主要受到两种载荷:管内部的液体压力和管两端的轴向载荷.这两个载荷随时间变化的分布关系是工件能否按要求成形而不出现失效的关键所在.经过多次的计算机模拟和实验的反复验证,总结出了以下3种加载路径,它们分别对应了3种情况:第一种情况:如图3所示,图(a )表示管内部的液体压力与管两端的轴向压力随时间变化的分布曲线,在这种加载模式下,可得到如图(b )所示的实验成形图;用计算机模拟的方法来解释这种现象,从图(c )中可知,当管件的轴向压力始终保持在12M Pa 时,管件未达到要求的形状就产生破裂,其原因是此时管内金属在最大变形处的应力约为840M Pa ,远远超出了材料的强度极限,而导致管件破裂.是什么使管件处在这样的应力状态?这主要是由于轴向压力的不足引起的.在实验中当管件的轴向压力保持在12M Pa 时,只能起到对管件两端的密封作用,并不能促使管端金属向中部移动从而起到补充材料的作用,此时管件的变形等于是在局部受到很大的力,因而产生失效.图3 破裂管件分析F ig .3 Burst tube analysis第二种情况:如图4所示,图(a )表示管内部的液体压力与管两端的轴向压力随时间变化的分布曲线,在这种加载模式下,可得到如图(b )所示的实验图,对比计算机模拟结果图(c )有:当管件的轴向压力随着内压力由10M Pa 上升到22M Pa 时,管件出现了图(b )所示的两端突起、中间下凹的形状,此时再继续加大内压力则管件破裂,最终管件未能达到模具所要求的形状,其原因对照图(c )可以看出:管内变形区金属等效应力的最大值已达到为718M Pa ,接近硬化材料的强度极限值,此时再想靠调节内压来达到理想的变形是不可能的.这种情况通常称为起皱,是继破裂后的又一种失效形式.造成管件起皱的主要原因是轴向压力过大引起的.尤其是在变形的初期,管内压力还未达到较大时,管端过多的金属在轴向力的作用下向中部滑移,造成了金属的堆积,给中部变形增加了阻力,因而出现了中部变形小,两侧变形大的结果.图4 起皱管件分析F ig .4 W rink le tube analysis第三种情况:如图5所示,图(a )表示管内部的液体压力与管两端的轴向压力随时间变化的分布曲线,在这种加载模式下,可得到如图(b )所示的实验图,对比计算机模拟结果图(c )有:当管件的轴向压力随着013中北大学学报(自然科学版)2008年第4期内压力由12M Pa 上升到15M Pa 时,管件可得到模具所要求的形状.尤其是在管的内压接近20M Pa 时,需要将轴向压力逐步增大到15M Pa ,再进行一段时间的保压,即可得到合格的工件.此时的应力分布(图(c ))表明:管件变形区内的最大等效应力值为636M Pa ,远小于材料硬化强度值.比较两侧的等值线图发现,此时管件应力分布较均匀,对称性好,从管端到中间的应力等值线依次均为C 2B 2C 2D 2E ,且形状分布相似,是较理想的成形工件.图5 合格管件分析F ig .5 R egular tube analysis4 结 论1)管件的内压力与轴向压力的合理匹配关系是液压成形成功与否的关键所在,通过上述的计算、实验和分析,基本上掌握了类似管件成形的规律,为刚性联接的万向球接轴空心零件生产提供了一种新的工艺方法和具体实现途径.2)对于液压成形这种新型工艺而言,利用计算机模拟是提高分析效率的有效途径.但由于模拟的近似性、有限元方法和边界条件的复杂性,目前的模拟计算结果还尚显不足,不能为生产提供完全可靠的精确数据,因此实验研究还是十分必要的,只有有效地将两者结合起来,互相对比,反复论证方能达到预期的目的.参考文献:[1] L ee M unyong ,Sohn Sungm an ,Kang Changyoung .Study on the hydrofo r m ing p rocess fo r automobile radiato rsuppo rt m em bers [J ].Journal of M aterials P rocessing T echno logy ,2002,131:1152120.[2] K i m J ,Kang B S ,Hw ang S M ,et al.N um erical p redicti on of bursting failure in tube hydrofo r m ing by the FE M considering p lastic aniso tropy [J ].Journal of M aterials P rocessing T echno logy ,2004,(1532154):5442549.[3] M ac B J D ,H ashm iM S J .A nalysis of die behavi our during bulge fo r m ing operati ons using the finite elem ent m ethod[J ].F inite E lem ents in A nalysis and D esign ,2002,39:1372151.[4] 杨兵,宋忠财,张卫刚,等.管件液压成形的影响因素[J ].上海交通大学学报,2005,39(11):176721770.Yang B ing ,Song Zhongcai ,Zhang W eigang ,et al.T he effect facto rs on the tube hydrofo r m ing p rocess [J ].Journal of Shanghai J iao tong U niversity ,2005,39(11):176721770.(in Ch inese )[5] 程东明,苑世剑,安学良.内压对Y 型三通管内高压成形影响研究[J ].塑性工程学报,2006,13(2):9213.Cheng Dongm ing ,Yuan Sh ijian ,A n Xueliang .Influence of internal p ressure on hydrofo r m ing of Y 2shaped tubes [J ].Journal of P lasticity Engineering ,2006,13(2):9213.(in Ch inese )[6] 苏岚,王先进,唐狄,等.T 型管液压成形过程的有限元分析[J ].北京科技大学学报,2002,24(5):5372540.Su L an ,W ang X ianjin ,T ang D i ,et al.A nalysis of T 2shaped tube hydrofo r m ing by finite elem ent m ethod [J ].Journal of U niversity of Science and T echno logy Beijing ,2002,24(5):5372540.(in Ch inese )[7] Koc M ,A ltan T .A pp licati on of tw o di m ensi onal (2D )FEA fo r the tube hydrofo r m ing p rocess [J ].Internati onalJournal of M ach ine Too ls &M anufacture ,2002,42:128521295.113(总第120期)管件液压成形过程的有限元分析及实验研究(高振莉等)。