拉削加工

- 格式:doc

- 大小:229.50 KB

- 文档页数:8

简述拉削的工艺特点拉削是一种金属加工工艺,也称为拉削加工或车削加工,是通过切削工具将工件上的金属材料逐渐削除,以达到加工形状和尺寸的工艺。

拉削可以在车床上进行,是一种常见的金属加工方式。

拉削的工艺特点主要包括以下几个方面:1. 切削方式:拉削是通过切削工具对工件进行切削加工,与其他加工方式(如锯割、打磨等)相比,拉削具有高效、精度高的特点。

切削过程中,刀具旋转并移动,将工件上的金属材料逐渐削除,从而形成所需的形状和尺寸。

2. 平面加工和轴向加工:拉削可以进行平面加工和轴向加工。

平面加工是指在工件的平面上进行切削,如车削平面、车削孔等;轴向加工是指在工件的轴向上进行切削,如车削外圆、车削内孔等。

拉削可以根据需要选择不同的加工方式,以满足不同形状和尺寸的要求。

3. 切削力大:由于拉削是通过切削工具对金属材料进行切削,因此切削力较大。

切削力大小主要取决于切削深度、进给量、切削速度等因素。

在拉削过程中,需要选择合适的切削参数,以保证切削力在机床的承载能力范围内,并确保加工质量。

4. 刀具寿命短:由于切削过程中刀具不断与工件接触和磨损,因此刀具寿命相对较短。

刀具寿命的长短主要取决于切削材料、切削速度、切削深度、切削方式等因素。

在拉削过程中,需要定期更换刀具,以保证加工质量和效率。

5. 加工精度高:拉削是一种高精度加工方式,可以获得较高的加工精度。

通过合理选择切削参数、采用精密的切削工具和机床,以及加工过程中的监控和调整,可以实现精度要求较高的工件加工。

6. 适用范围广:拉削可以加工各种金属材料,如铁、铜、铝、不锈钢等。

同时,拉削也可以加工不同形状和尺寸的工件,如外圆、内圆、平面、螺纹等。

因此,拉削是一种适用范围广、灵活性较高的金属加工方式。

总体来说,拉削是一种高效、精度高、适用范围广的金属加工工艺。

它通过切削工具对工件进行切削加工,可以获得较高的加工精度和表面质量。

然而,拉削也存在刀具寿命短、切削力大等问题,需要合理选择切削参数和刀具,以保证加工质量和效率。

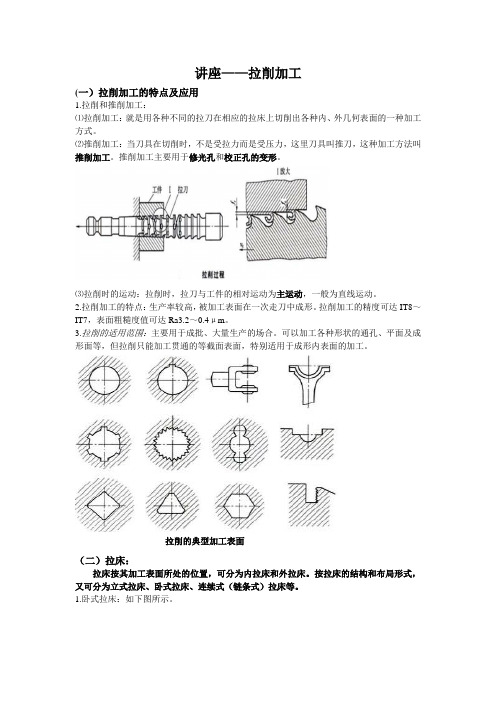

讲座——拉削加工(一)拉削加工的特点及应用1.拉削和推削加工:⑴拉削加工:就是用各种不同的拉刀在相应的拉床上切削出各种内、外几何表面的一种加工方式。

⑵推削加工:当刀具在切削时,不是受拉力而是受压力,这里刀具叫推刀,这种加工方法叫推削加工。

推削加工主要用于修光孔和校正孔的变形。

⑶拉削时的运动:拉削时,拉刀与工件的相对运动为主运动,一般为直线运动。

2.拉削加工的特点:生产率较高,被加工表面在一次走刀中成形。

拉削加工的精度可达IT8~IT7,表面粗糙度值可达Ra3.2~0.4μm。

3.拉削的适用范围:主要用于成批、大量生产的场合。

可以加工各种形状的通孔、平面及成形面等,但拉削只能加工贯通的等截面表面,特别适用于成形内表面的加工。

拉削的典型加工表面(二)拉床:拉床按其加工表面所处的位置,可分为内拉床和外拉床。

按拉床的结构和布局形式,又可分为立式拉床、卧式拉床、连续式(链条式)拉床等。

1.卧式拉床:如下图所示。

卧式拉床立式拉床2.立式拉床:见上图。

立式拉床根据用途可分为立式内拉床和立式外拉床两类。

立式内拉床可以用拉刀或推刀加工工件的内表面。

如下图所示。

3.连续式拉床(链条式拉床):如图所示。

连续式拉床可用于连续拉削零件,因而生产率较高,常用于大批大量生产中加工小型零件的外表面。

如汽车、拖拉机连杆的连接平面及半圆凹面等。

连续拉床工作原理(三)拉刀1.拉刀的种类:拉刀和种类很多,根据加工表面位置不同可分为内拉刀与外拉刀。

外拉刀用于加工工件的外表面,内拉刀用于加工工件的内表面。

拉刀是多齿类刀具,后一刀齿比前一刀齿高,其齿形与工件的加工表面形状吻合,进给运动靠后一刀齿的齿升量(前后刀齿的高度差)来实现。

拉刀的种类很多,根据加工表面的位置不同可分为内拉刀与外拉刀两种。

⑴常用内拉刀:常用的内拉刀有圆孔拉刀、方孔拉刀、花键拉刀、渐开线齿拉刀等。

如下图所示。

a 圆孔拉刀b 孔拉刀 C 花键拉刀 D 渐开线齿拉刀常用内拉刀⑵常用外拉刀:外拉刀用于加工工件的外表面。

拉削工艺的特点和应用1. 应用背景拉削工艺是一种常见的金属加工方法,通过将金属材料置于拉削机床上,利用刀具对材料进行切削和塑性变形,从而得到所需形状和尺寸的零件。

拉削工艺在制造业中广泛应用,涉及到诸多行业,如汽车制造、航空航天、机械制造等。

2. 应用过程拉削工艺主要包括以下几个步骤:2.1 材料准备在进行拉削之前,需要对材料进行准备。

选择适合的金属材料,并根据零件的要求进行切割或锯断。

对材料进行表面处理,如去除氧化层、清洁表面等。

2.2 夹紧固定将材料夹紧固定在拉削机床上。

通常使用夹具来固定材料,确保其稳定性和准确性。

2.3 选择刀具和加工参数根据零件的要求和材料的特性,选择合适的刀具,并确定合适的加工参数,如切削速度、进给速度、切削深度等。

2.4 进行拉削加工根据所选的刀具和加工参数,进行拉削加工。

刀具通过旋转和移动的方式对材料进行切削,同时产生塑性变形,最终得到所需形状和尺寸的零件。

2.5 检测和修整完成拉削后,对零件进行检测,检查其尺寸、表面质量等是否符合要求。

如有需要,可以进行修整操作,以确保零件的质量。

3. 应用效果拉削工艺具有以下几个特点和应用效果:3.1 高精度加工由于拉削工艺使用专门的拉削机床和刀具,能够实现高精度的加工。

通过合理选择刀具和控制加工参数,可以达到较高的尺寸精度和表面质量要求。

3.2 多种形状加工拉削工艺适用于多种形状的零件加工。

无论是简单的直线、曲线还是复杂的曲面,都可以通过合适的刀具路径实现精确加工。

3.3 高效率生产拉削工艺具有高效率的特点。

一台拉削机床可以同时进行多个工序的加工,提高生产效率。

另外,由于切削速度较快,加工时间相对较短。

3.4 适应性强拉削工艺适应性强,适用于多种金属材料的加工。

无论是钢、铝、铜还是合金等材料,都可以通过拉削工艺进行加工。

3.5 可靠性高由于拉削工艺在加工过程中刀具和材料之间有直接接触,因此能够更好地控制加工质量。

拉削过程中切削力和切削温度较低,减少了零件表面的热变形和刀具磨损。

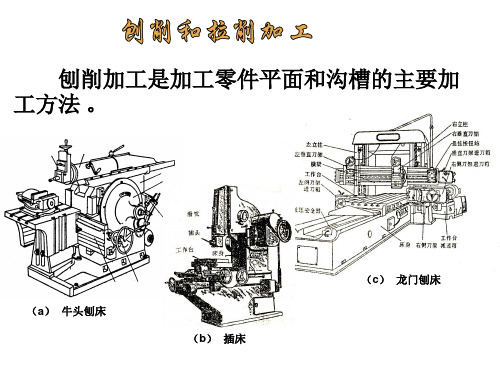

4刨削加工及插削、拉削简介本章主要教学要求(1)了解刨削加工的特点及加工范围(2)了解刨床的性能及主要组成结构和用途、各种刨刀的特点及应用;(3)了解由刨削加工引申的插削和拉削加工的特点及应用。

(4)掌握刨床基本操作要领和主要调整、刨刀与工件的装夹、主要形面的加工方法等;(5)独立操作完成矩形工件的加工。

安全实习注意事项(1)工作时穿好工作服(领口紧、袖口紧、下摆紧)、戴好工作帽(长发压入帽内)、穿好防护鞋;(2)开车前先检查机床、刀具、工件的装夹;(3)多人共用一台刨床时,只能一人操作,严禁两人同时操作;(4)工作台和滑枕不能调整到极限位置;(5)刨床开动后,滑枕前严禁站人和行程范围内过人。

4.1 概述在刨床上利用做直线往复运动的刨刀加工工件的过程称为刨削。

4.1.1 刨削运动与刨削用量如图4-1所示,在牛头刨床上进行刨削时,刨刀随滑枕的直线往复运动为主运动,工件随工作台的间歇移动为进给运动。

4.1.1.1 刨削速度刨刀刨削时往复运动的平均速度,其值可按下式计算:Vc=2Ln/1000 (mm/min)式中`` L—刨刀的行程长度(mm)n—滑枕每分钟往复次数(往复次数/min4.1.1.2 进给量刨刀每往返一次,工件横向移动的垂直距离。

对于B6065牛头刨床的进给量值可按下式计算:f=k/3 (mm)式中k—刨刀每往复一次,棘轮被拨过的齿数4.1.1.3 背吃刀量(刨削深度ap)已加工表面与待加工表面之间的垂直距离(mm)。

图4-1 刨削运动与切削用量4.1.2 刨削加工的范围刨削加工主要用来加工各种平面、直线形(母线为直线)沟槽和直线形成形面等,如图4-2所示。

在实际生产中,一般用于毛坯加工、单件小批生产、修配等。

图4-2 刨削加工的范围4.1.3 刨削加工的特点4.1.2.1 优点(1)刨削的通用性好,生产准备容易。

(2)刨床结构简单,操作方便,有时一人可开几台刨床;(3)刨刀与车刀基本相同,制造和刃磨简单;(4)刨削的生产成本较低,尤其对窄而长的工件或大型工件的毛坯或半成品可采用多刀、多件加工,有较高的经济效益;4.1.2.2 缺点(1)生产效率低由于刨刀在切入和切出时会产生冲击和振动,并需要缓冲惯性;另外,刨削为单刀单刃断续切削,回程不切削且前后有空行程。

机械加工常见的工艺有哪些

1.车削加工:利用车床上的刀具将工件表面旋转切削,加工出不同形状和尺寸的产品。

2.铣削加工:利用铣床上转动的刀具将工件表面不断切除,形成不同形状和尺寸的产品。

3.钻削加工:利用钻床上的钻头对工件进行穿孔和挖孔的加工。

4.磨削加工:利用磨床上的砂轮和工件磨擦产生热量,使工件表面得到精密的磨削。

5.拉削加工:将直杆材料通过拉床拉制成不同形状的产品,如螺丝、螺母等。

6.冲压加工:利用冲床对板材进行冲裁、成型、弯曲和拉伸等工艺。

7.电火花加工:利用电火花机床对金属材料进行加工,其中有些特殊硬度材料只能通过电火花加工才能实现其零件制作。

8.激光切割加工:利用激光切割机对材料进行切割,是一种高效、高精度的加工方式。