锂电池配料_极片_极耳设计理论公式

- 格式:docx

- 大小:40.09 KB

- 文档页数:6

锂离子电池的原理、配方详解锂离子电池是一种二次电池(充电电池),它主要依靠Li+在两个电极之间往返嵌入和脱嵌来工作。

随着新能源汽车等下游产业不断发展,锂离子电池的生产规模正在不断扩大。

1、工作原理(1)正极构造LiCoO2 + 导电剂+ 粘合剂(PVDF) + 集流体(铝箔)(2)负极构造石墨+ 导电剂+ 增稠剂(CMC) + 粘结剂(SBR) + 集流体(铜箔)(3)工作原理1)充电过程一个电源给电池充电,此时正极上的电子e从通过外部电路跑到负极上,正锂离子Li+从正极“跳进”电解液里,“爬过”隔膜上弯弯曲曲的小洞,“游泳”到达负极,与早就跑过来的电子结合在一起。

正极上发生的反应为:负极上发生的反应为:2)电池放电过程放电有恒流放电和恒阻放电,恒流放电其实是在外电路加一个可以随电压变化而变化的可变电阻,恒阻放电的实质都是在电池正负极加一个电阻让电子通过。

由此可知,只要负极上的电子不能从负极跑到正极,电池就不会放电。

电子和Li+都是同时行动的,方向相同但路不同,放电时,电子从负极经过电子导体跑到正极,锂离子Li+从负极“跳进”电解液里,“爬过”隔膜上弯弯曲曲的小洞,“游泳”到达正极,与早就跑过来的电子结合在一起。

3)充放电特性电芯正极采用LiCoO2 、LiNiO2、LiMn2O2,其中LiCoO2本是一种层结构很稳定的晶型,但当从LiCoO2拿走x个Li离子后,其结构可能发生变化,但是否发生变化取决于x的大小。

通过研究发现当x >0.5时,Li1-xCoO2的结构表现为极其不稳定,会发生晶型瘫塌,其外部表现为电芯的压倒终结。

所以电芯在使用过程中应通过限制充电电压来控制Li1-xCoO2中的x值,一般充电电压不大于4.2V那么x小于0.5 ,这时Li1-xCoO2的晶型仍是稳定的。

负极C6其本身有自己的特点,当第一次化成后,正极LiCoO2中的Li被充到负极C6中,当放电时Li回到正极LiCoO2中,但化成之后必须有一部分Li留在负极C6中心,以保证下次充放电Li的正常嵌入,否则电芯的压倒很短,为了保证有一部分Li留在负极C6中,一般通过限制放电下限电压来实现:安全充电上限电压≤4.2V,放电下限电压≥2.5V。

锂电池正极配方算法Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!锂离子电池作为一种高性能的电池,其正极材料的配方算法一直备受研究者们的关注。

正极材料的选择和配方对电池的性能有着至关重要的影响,因此有关的研究一直是电池领域中的热点之一。

通常,锂电池的正极材料是由锂离子和一种或多种过渡金属氧化物组成的。

其中,过渡金属氧化物的种类、比例和制备工艺等因素都会对电池的性能产生影响。

下面将详细介绍一下锂电池正极配方算法的相关内容。

首先,正极材料的选择是决定电池性能的重要因素之一。

项目数值单位容量1410.87mAh 内阻39.75mohm 面积装配比1.00体积积装配比0.788重量33.014N/P1.08电池壳直径18.00mm 电池壳高度51.48电池壳壁厚0.30mm 电池壳底厚0.30mm 电池壳封口后容积10700mm^3电池壳密度g/mm^3电池壳重量6.86g 电池盖顶盖厚度0.40mm 电池盖PTC(镍环厚度)0.30mm 电池盖防暴阀厚度0.40mm 电池盖密封圈厚度1.00mm 电池盖总厚2.10mm 电池盖重量1.37g 辊刀直径1.00mm H14.06mm H250.06mm H345.00mm H42.60mm H549.00mm Φ114.40mm Φ218.00mm 正极基体长度573mm 正极基体宽度39.92mm 正极基体厚度0.016mm 正极基体重量0.99g 正极敷料面密度(延伸后)2.33g/dm^2正极极片厚度0.145mm 正极内圈内面留白宽度6.00mm 正极内圈外面留白宽度6.00mm 正极活性物质比例0.936正极活性物质克容量143.00正极极片重量11.53g 正极极片体积3519mm^3负极基体长度610mm 镀镍钢壳锂离子电池设计模拟电池壳和盖极片负极基体宽度41.92mm 负极基体厚度0.01mm 负极基体重量2.05g 负极敷料面密度(延伸后)1.07g/dm^2负极极片厚度0.163mm 负极外圈内面留白长度 6.00mm 负极外圈外面留白长度54mm 负极极片重量7.30g 负极极片体积4375mm^3正极极耳长度55.06mm 正极极耳宽度 3.00mm 正极极耳厚度0.10mm 正极极耳密度(AL) 2.70g/cm^3正极极耳重量0.04g 正极极耳体积16.52mm^3负极极耳长度54.52mm 负极极耳宽度 4.00mm 负极极耳厚度0.08mm 负极极耳密度(NI)8.88g/m^3负极极耳重量0.15g 负极极耳体积17.45mm^3正极贴胶纸长度50mm 正极贴胶纸宽度12.00mm 正极贴胶纸厚度0.06mm 正极贴胶纸面密度0.77g/dm^2正极胶纸重量0.05g 正极胶纸体积36.04mm^3负极贴胶纸长度41.92mm 负极贴胶纸宽度 6.00mm 负极贴胶纸厚度0.06mm 负极贴胶纸面密度0.77g/dm^2负极胶纸重量0.02g 负极胶纸体积15.09mm^3隔膜长度1306.31mm 隔膜宽度43.92mm 隔膜厚度0.025mm 隔膜孔隙率0.41隔膜面密度0.142g/dm^2隔膜重量0.81g 隔膜体积346.96mm^3终止胶带长度28.26mm 终止胶带宽度21.96mm极耳胶带膜绝片终止胶带厚度0.045mm 终止胶带面密度0.41g/dm^2终止胶带重量0.03g 终止胶带体积27.93mm^3卷针直径 4.00mm 卷绕圈数17.9r 上绝缘片直径17.00mm 上绝缘片厚度0.20mm 上绝缘片等效孔径 6.00mm 上绝缘片体积39.72mm^3上绝缘片重量0.05g 下绝缘片直径17.00mm 下绝缘片厚度0.20mm 下绝缘片等效孔径 6.00mm 下绝缘片体积39.72mm^3下绝缘片重量0.05g 上下绝缘片密度(PET) 1.35g/cm^3电解液密度1.25g/cm^3电解液电导率9.50ms/cm 电解液最大用量4.74g 电解液最小用量 3.38g电解液隔膜绝缘片。

锂电池极片设计理论

在确定生产何种电池时,首先需要对电池进行理论计算,如配方、理论容量、极片长宽、敷料面密度及压实、电解液注液量等等。

下面先简单扼要推论电芯的设计。

下面的公式暂不讨论延伸率、反弹率、极耳体积、胶纸体积、极耳间隙位体积、留白体积、面垫体积等。

下面以圆柱型电池为例

首先定义正极片(正极为控制电极,即负包正设计)

⏹壳内径=R

⏹设计容量=C

⏹正极活性物比例=a正

⏹正极克容量=C’正

⏹正极宽度=W正

⏹正极压实密度=P正

⏹正极面密度=A正

⏹正集流体厚度=H正

计算出

壳体横截面积=П R2 (1)

正极片长度=C/C’/A

正/W

正

/C’

正

/2 (2)

正极片厚度=A

正/P

正

+H

正

(3)

负极过量比N/P=1.1 负极活性物比例=a负负极克容量=C’负

负极宽度=W负

负极压实密度=P负负极面密度=A负

负集流体厚度=H负负包正长=H’

负极片长度=正极片长度+H’ (4)

负极片厚度= A

负/P

负

+H

负

(5)

隔膜厚度=H隔膜

入壳率=

[正极片长度*正极片厚度+负极片长度*负极片厚度+2H隔膜*(负极片长度+2П R)]/ П R2 (6)

注:入壳率≈98%。

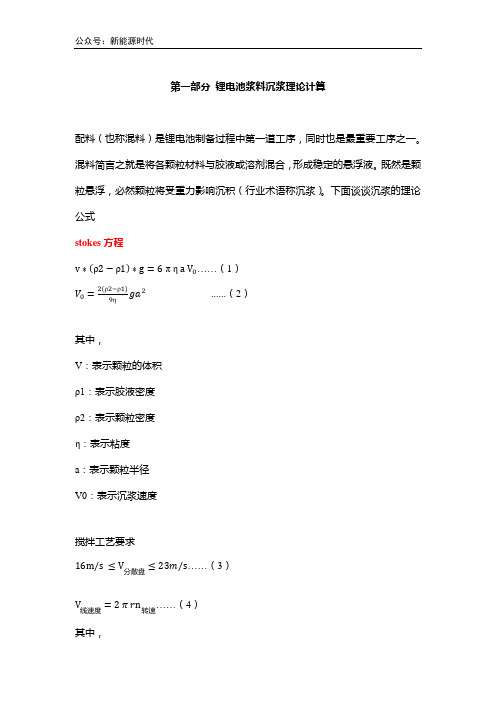

第一部分锂电池浆料沉浆理论计算配料(也称混料)是锂电池制备过程中第一道工序,同时也是最重要工序之一。

混料简言之就是将各颗粒材料与胶液或溶剂混合,形成稳定的悬浮液。

既然是颗粒悬浮,必然颗粒将受重力影响沉积(行业术语称沉浆)。

下面谈谈沉浆的理论公式stokes方程 (1) (2)其中,V:表示颗粒的体积1:表示胶液密度2:表示颗粒密度:表示粘度a:表示颗粒半径V0:表示沉浆速度搅拌工艺要求 (3)分散盘 (4)线速度转速其中,r:表示分散盘半径V:分散盘线速度n:分散盘转速下面举例讨论固含量对沉浆速度的影响(固定加料顺序因子的影响)正极体系配方比例94:2.5:1:2.5固含量S.C= W%,总量干粉为a克m(PVDF胶)=2.5% a ,m(NMP溶剂)=a(1/W-1)即PVDF胶的固含量S.C= 2.5a/[2.5a+a(1/W-1)]=2.5/(1/W+1.5)结论①一致,浆料固含量↑,S.C(PVDF)会↑,V0将↓,(PVDF)↑②固含量一致,将↑,V0将↓负极体系配方比例94.7:2:1.3:2固含量S.C= W’%,总量干粉为b克即CMC胶的固含量S.C= =1.3/(1/W’+0.3)结论负极沉浆后加入CMC是提高胶液密度,使负极颗粒悬浮。

第二部分锂电池极片设计理论在确定生产何种电池时,首先需要对电池进行理论计算,如配方、理论容量、极片长宽、敷料面密度及压实、电解液注液量等等。

下面先简单扼要推论电芯的设计。

下面的公式暂不讨论延伸率、反弹率、极耳体积、胶纸体积、极耳间隙位体积、留白体积、面垫体积等。

下面以圆柱型电池为例首先定义正极片(正极为控制电极,即负包正设计)壳内径=R设计容量=C正极活性物比例=a正正极克容量=C’正正极宽度=W正正极压实密度=P正正极面密度=A正正集流体厚度=H正计算出壳体横截面积=П R2 (1)正极片长度=C/C’/A正/W正/C’正/2 (2)正极片厚度=A正/P正+H正 (3)负极过量比N/P=1.1负极活性物比例=a负负极克容量=C’负负极宽度=W负负极压实密度=P负负极面密度=A负负集流体厚度=H负负包正长=H’负极片长度=正极片长度+H’ (4)负极片厚度= A负/P负+H负 (5)隔膜厚度=H隔膜入壳率=[正极片长度*正极片厚度+负极片长度*负极片厚度+2H隔膜*(负极片长度+2П R)]/ П R2 (6)注:入壳率≈98%第三部分锂电池极耳设计理论公式一般的锂电池正负极端是通过内部镍极耳(铜镀镍)或铝极耳分别与负极、正极盖帽连接。

锂离子电池设计公式一、叠片式聚合物锂离子电池设计规范1. 设计容量为保证电池设计的可靠性和使用寿命,根据客户需要的最小容量来确定设计容量。

设计容量(mAh)= 要求的最小容量×设计系数(1)设计系数一般取1.03~1.10。

2. 极片尺寸设计根据所要设计电池的尺寸,确定单个极片的长度、宽度。

极片长度Lp:Lp = 电池长度-A-B (2)极片宽度Wp:Wp = 电池宽度-C (3)包尾极片的长度Lp′:Lp′= 2Lp+ T'-1.0 (4)包尾极片的宽度Wp′:Wp′= Wp-0.5 (5)其中:A —系数,取值由电池的厚度T决定,当(1) T≤3mm时,对于常规电芯A一般取值4.5mm,大电芯一般取值4.8mm;(2) 3mm<T≤4mm时,对于常规电芯A一般取值4.8mm,大电芯一般取值5.0mm;(3) 4mm<T≤5mm时,对于常规电芯A一般取值5.0mm,大电芯一般取值5.2~6.0mm;(4) 5mm<T≤6mm时,对于常规电芯A一般取值5.2mm, 大电芯一般取值5.4~6.0mm。

B —间隙系数,一般取值范围为3.6~4.0mm;C —取值范围一般为2.5~2.6mm(适用于双折边);T'—电芯的理论叠片厚度,T'的确定见6.1节.图1.双面极片、单面正极包尾极片示意图3. 极片数、面密度的确定:确定极片的数量N,并根据电池的设计容量来确定电极的面密度,电池的设计容量一般由正极容量决定,负极容量过剩。

在进行理论计算时,一般正极活性物质的质量比容量取140mAh/g,负极活性物质的质量比容量取300mAh/g。

N =(T-0.2)/0.35±1 (6)注:计算时N取整,并根据面密度的值来调整N。

S极片 = Lp×Wp (7)C设 = C正比×S极片×N×ρ正×η正(8)C负 = C设×υ(9)= C负比×S极片×N×ρ负×η负(10)其中:S极片—单个极片的面积;C正比—正极活性物质的质量比容量,一般取值140mAh/g;η正—正极活性物质的百分含量;ρ正—正极极片的双面面密度(g/m2);C负—负极的设计容量;υ—负极容量过剩系数,一般常规电池取值1.00~1.06;DVD电池以及容量大于2000mAh的取值1.05~1.12;C负比—负极活性物质的质量比容量,一般取值300mAh/g;η负—负极活性物质的百分含量;ρ负—负极极片的双面面密度(g/m2);4. 极片厚度的确定:为保证极片中活性物质的性能发挥,涂布后的极片要进行适当轧片,一般根据材料的压实密度来确定不同面密度的极片的轧片厚度。

常用锂电参数与计算公式合集(1)电极材料的理论容量电极材料理论容量,即假定材料中锂离子全部参与电化学反应所能够提供的容量,其值通过下式计算:其中,法拉第常数(F)代表每摩尔电子所携带的电荷,单位C/mol,它是阿伏伽德罗数NA=6.02214 ×1023mol-1与元电荷e=1.602176 × 10-19 C的积,其值为96485.3383±0.0083 C/mol故而,主流的材料理论容量计算公式如下:LiFePO4摩尔质量157.756 g/mol,其理论容量为:同理可得:三元材料NCM(1:1:1)(LiNi1/3Co1/3Mn1/3O2 ) 摩尔质量为96.461g/mol,其理论容量为278 mAh/g,LiCoO2摩尔质量97.8698 g/mol,如果锂离子全部脱出,其理论克容量274 mAh/g.石墨负极中,锂嵌入量最大时,形成锂碳层间化合物,化学式LiC6,即6个碳原子结合一个Li。

6个C摩尔质量为72.066 g/mol,石墨的最大理论容量为:对于硅负极,由5Si+22Li++22e- ↔ Li22Si5 可知,5个硅的摩尔质量为140.430 g/mol,5个硅原子结合22个Li,则硅负极的理论容量为:这些计算值是理论的克容量,为保证材料结构可逆,实际锂离子脱嵌系数小于1,实际的材料的克容量为:材料实际克容量=锂离子脱嵌系数× 理论容量(2)电池设计容量电池设计容量=涂层面密度×活物质比例×活物质克容量×极片涂层面积其中,面密度是一个关键的设计参数,主要在涂布和辊压工序控制。

压实密度不变时,涂层面密度增加意味着极片厚度增加,电子传输距离增大,电子电阻增加,但是增加程度有限。

厚极片中,锂离子在电解液中的迁移阻抗增加是影响倍率特性的主要原因,考虑到孔隙率和孔隙的曲折连同,离子在孔隙内的迁移距离比极片厚度多出很多倍。

极耳过流能力计算公式极耳是电池中的一个重要部件,它在电池的性能和安全性方面发挥着关键作用。

而要了解极耳的过流能力,就需要用到相应的计算公式。

咱们先来说说极耳这东西到底是啥。

想象一下,你有一块电池,就像一个能量的小仓库,而极耳呢,就是这个小仓库的“大门”,电流通过它进进出出。

极耳要是不给力,电流的通行就可能出问题,电池的性能也就没法保障啦。

那极耳的过流能力计算公式到底是怎么来的呢?其实它是通过一系列的物理原理和实验数据推导出来的。

这公式里涉及到不少参数,比如极耳的横截面积、材料的电阻率、还有温度等因素。

咱们就拿极耳的横截面积来说吧。

假如你有一根很细的极耳,就像小水管一样,那它能通过的电流肯定有限;要是换成很粗的极耳,就像大粗水管,能通过的电流自然就大多了。

我记得有一次,在实验室里,我们为了测试一款新的极耳材料,那可真是费了不少功夫。

当时,各种仪器设备摆了一桌,大家都全神贯注地盯着数据的变化。

我们一点点地改变极耳的尺寸和材料,然后用精密的仪器测量电流的大小。

那时候,每一个细微的变化都让我们紧张不已,生怕错过了关键的数据。

经过反复的试验和分析,我们才逐渐摸清楚了极耳过流能力与各种因素之间的关系,最终得出了相对准确的计算公式。

再来说说材料的电阻率。

不同的材料,电阻率可是大不一样的。

像铜,它的电阻率就比较小,导电性能好;而有的材料,电阻率大,导电就没那么顺畅。

这就好比在一条路上,有的地面很平坦,走起来轻松;有的地面坑坑洼洼,走起来就费劲。

还有温度这个因素也不能忽视。

温度高的时候,材料的电阻可能会发生变化,从而影响极耳的过流能力。

这就好像人在热的时候容易烦躁,工作效率可能就下降了,材料也是一样的道理。

总之,极耳过流能力的计算公式虽然看起来有点复杂,但只要我们理解了其中每个参数的意义和作用,就能更好地运用它来设计和优化电池的性能。

通过对极耳过流能力计算公式的深入理解和应用,我们可以制造出更高效、更安全的电池,让我们的电子设备能够更长久、更稳定地工作。

第一部分锂电池浆料沉浆理论计算

配料(也称混料)是锂电池制备过程中第一道工序,同时也是最重要工序之一。

混料简言之就是将各颗粒材料与胶液或溶剂混合,形成稳定的悬浮液。

既然是颗粒悬浮,必然颗粒将受重力影响沉积(行业术语称沉浆)。

下面谈谈沉浆的理论公式

stokes方程

(1)

(2)

其中,

V:表示颗粒的体积

1:表示胶液密度

2:表示颗粒密度

:表示粘度

a:表示颗粒半径

V0:表示沉浆速度

搅拌工艺要求

(3)

分散盘

(4)

线速度转速

其中,

r:表示分散盘半径

V:分散盘线速度

n:分散盘转速

下面举例讨论固含量对沉浆速度的影响(固定加料顺序因子的影响)正极体系配方比例94:2.5:1:2.5

固含量S.C= W%,总量干粉为a克

m(PVDF胶)=2.5% a ,m(NMP溶剂)=a(1/W-1)

即PVDF胶的固含量S.C= 2.5a/[2.5a+a(1/W-1)]=2.5/(1/W+1.5)

结论①一致,浆料固含量↑,S.C(PVDF)会↑,V0将↓,(PVDF)↑

②固含量一致,将↑,V0将↓

负极体系配方比例94.7:2:1.3:2

固含量S.C= W’%,总量干粉为b克

即CMC胶的固含量S.C= =1.3/(1/W’+0.3)

结论负极沉浆后加入CMC是提高胶液密度,使负极颗粒悬浮。

第二部分锂电池极片设计理论

在确定生产何种电池时,首先需要对电池进行理论计算,如配方、理论容量、极片长宽、敷料面密度及压实、电解液注液量等等。

下面先简单扼要推论电芯的设计。

下面的公式暂不讨论延伸率、反弹率、极耳体积、胶纸体积、极耳间隙位体积、留白体积、面垫体积等。

下面以圆柱型电池为例

首先定义正极片(正极为控制电极,即负包正设计)

壳内径=R

设计容量=C

正极活性物比例=a正

正极克容量=C’正

正极宽度=W正

正极压实密度=P正

正极面密度=A正

正集流体厚度=H正

计算出

壳体横截面积=П R2 (1)

正极片长度=C/C’/A正/W正/C’正/2 (2)

正极片厚度=A正/P正+H正 (3)

负极过量比N/P=1.1

负极活性物比例=a负

负极克容量=C’负

负极宽度=W负

负极压实密度=P负

负极面密度=A负

负集流体厚度=H负

负包正长=H’

负极片长度=正极片长度+H’ (4)

负极片厚度= A负/P负+H负 (5)

隔膜厚度=H隔膜

入壳率=

[正极片长度*正极片厚度+负极片长度*负极片厚度+2H隔膜*(负极片长度+2П R)]/ П R2 (6)

注:入壳率≈98%

第三部分锂电池极耳设计理论公式

一般的锂电池正负极端是通过内部镍极耳(铜镀镍)或铝极耳分别与负极、正极盖帽连接。

当然,极耳的设计对过流能力有着重要影响,下面介绍一下极耳设计理论

一、极耳材质理论参数

(1)镍极耳的安全载流值为11-13A/mm2,镍的电导率在140000S/cm,熔点在1200℃~1400℃。

(2)铜极耳的安全载流值5-8A/mm2,铜的电导率在584000 S/cm,熔点在≈1000℃。

(3)铝极耳的安全载流值3-5A/mm2,镍的电导率在369000 S/cm熔点在≈660℃。

二、极耳的几何位对阻抗影响理论设计

集流体(箔材)过流离极耳越远,过电流过弱;

平均电流值为集流体一半,简单说有效阻抗Reff为集流体阻抗值Ro一半

Reff=Rc/2 或Ra/2

其中

①Rc为正集流体阻抗值

②Ra为负集流体阻抗值

(1)极耳位于极片中间位

E=(I/2)^2*(Ro/4)+(I/2)^2*(Ro/4)= I^2*(1/8)Ro= I^2*Reff (2)极耳位于极片1/3位

E=(I/3)^2*(Ro/6)+(2I/3)^2*(2Ro/6)= I^2*(1/6)Ro

(3)单极耳位于任意位

E=I^2*[x^2*x/2+(1-x)^2*(1-x)/2]Ro

(4)双极耳位于任意位

E=(I/3)^2*(Ro/6)+(I/3)^2*(Ro/6)+(I/3)^2*(Ro/6)。