pvc透明填充,pvc透明母料,pvc填充

- 格式:doc

- 大小:13.50 KB

- 文档页数:3

合成树脂类塑料的基础知识介绍产品名称别名低密度聚乙烯高压聚乙烯LDPE高密度聚乙烯低压聚乙烯HDPE聚丙烯PP乙烯-醋酸乙烯共聚物EV A树脂超高分子量聚乙烯VHMWPE聚氯乙烯PVC聚乙烯-醋酸乙烯共聚树脂VC-VA聚苯乙烯PSABS丙烯腈-丁二烯-苯乙烯共聚物AS SAN、丙烯腈苯乙烯共聚物有机玻璃聚甲基丙烯酸甲酯尼龙PA、聚酰胺聚碳酸酯(双酚A型) PC、2,2-双(4-羟基苯基)丙烷聚碳酸酯聚对苯二甲酸乙二酯PET涤纶树脂聚对苯二甲酸丁二酯PBT聚酚氧树脂苯氧树脂、聚羟基醚聚甲醛POM聚全氟乙烯树脂PEP、氟塑料-46、四氟乙烯六氟丙烯共聚物聚四氟乙烯树脂塑料王、PTEE、聚四氟可熔性聚四氟乙烯PFA、可熔4F聚三氟氯乙烯PCTFE、氟塑料-3酚醛压塑酚电木粉、胶木粉、酚醛模塑粉硝酸纤维塑料赛璐珞、棉胶塑料聚乙烯醇PV A1透明聚丙烯的应用和市场前景[塑料知识]由于透明聚丙烯树脂具有优异的价格性能比,因此市场应用份额迅速增长。

目前在日本聚丙烯制品消耗总量中已占到15%,且市场需求还在保持良好的增长势态。

透明PP与普通PP相比,性能更为突出,特别是其优良的透明性和光泽度可与典型的透明材料(如PET、PVC、PS等)相媲美。

因而能广泛应用于对透明性要求高的医用注射器、食品容器、文具、薄膜、盒、瓶、家用储藏器、各类包装等方面。

透明PP还具有较高的热变形温度,一般高于110℃,有的可达135℃以上,而PET、PVC、PS等的热变形温度则低于80~90℃,因此透明PP比PET、PVC、PS等具有更广阔的应用范围,尤其适用于透明性要求高、须高温下使用或消毒的器具方面,如透明热饮杯、微波炉炊具、婴儿奶瓶、一次性快餐汤碗等。

此外,透明PP在价格上比PET、PVC、PS等低廉。

国外透明PP及其应用开发较早,发展较快。

韩国LG Caltex公司将透明PP作为PET的替代品推向市场,应用于水瓶、米酒瓶、香皂盒、洗涤剂瓶、个人护理品的包装等方面。

滑石粉母粒也是母料的一种,滑石粉母粒的主要成分为滑石粉,滑石粉母粒主要应用于PP、EP、PO、PS、ABS等相关行业,它是一种塑料改性填料,通过与聚合物或其他载体混合造粒而形成的粒料。

【图例-1】1、在聚乙烯吹塑薄膜中的应用:用超细滑石粉(1250目、2500目)母料填充注塑级高密度聚乙烯复合材料,除上述性能有明显改善外,该种复合材料的拉伸强度增加,添加10%时增加到最大值,添加30%时仍能保持原强度,冲击强度稍有增加。

对于聚乙烯吹塑薄膜来说,填充超细滑石粉母料比其他填料好,易成型、工艺性好。

而且,该种薄膜可使氧气透过率降低80%,特别适合包装含油食品,如花生米、蚕豆等,长期保持不出油、不变质:该种薄膜可使水蒸气透过率降低70%,具有很好的防潮性,很适合作地下土工防潮布,也适用于包装如火腿、肉肠、乳酪等食品。

2、在ABS树脂中的应用:超细滑石粉母料,采用特种方法制造,添加到塑料中具有很好的分散性、均匀性。

ABS树脂是无定形聚合物,具有聚苯乙烯那样优良的成型加工性;它具有良好的抗冲击强度,耐低温性能好,拉伸强度高耐蠕变性能好,承受7Mpa负荷而尺寸不起变化,因而多用它注塑成型各种仪表、电视机、收录机、手机等的壳体,当然在其他领域如:纺织器材、电气零件、汽车部件、飞机部件等的应用也非常广泛。

然而,人们并不满足ABS现有的使用性能,对ABS改性的研究广泛的开展,发表的有关资料也不算少。

比如ABS与PVC共混制造的汽车仪板吸塑片、ABS与PVC共混制造的仿皮箱包蒙面皮,不但强度高、韧性大而且能够保持表面花纹的耐久性。

这种共混材料加超细碳酸钙或超细滑石粉进行填充,能够显著的提高共混材料的缺口冲击强度和耐撕裂强度,比如:添加超大型细碳酸钙5~15%,缺口冲击强度可提高2~4倍。

由于ABS是无定型聚合物具有容纳较多填料的功能。

添加超细滑石粉母料,既能显著地提高ABS原存的性能,又能降低成本。

【图例-2】3、在聚苯乙烯树脂中的应用:未改性的通用级聚苯乙烯是无定形聚合物,它硬而脆,但它具有良好的电性能、耐老化性能和高的尺寸稳定性,缺点是脆性高,对环境应力开裂敏感。

液体状钛酸酯偶联剂TMC-201异丙基三(二辛基焦磷酸酰氧基钛酸酯英文名Isopropyl tri(dioctylpyrophosphatetitanate对应国外牌号类似于美国肯瑞奇公司KR-38S外观无色至浅黄色粘稠液体。

用途本品主要用于处理填充树脂的碳酸钙、滑石粉等无机填料,可改善加工流变性,实现高填充量,提高机械性能。

可用于提高颜料的分散性,提高颜料的遮盖力及着色力,提高涂层的防腐性、防水性、防火性。

可用于氢氧化铝高填充玻纤增强聚酯玻璃钢,在防止填料在液体树脂中沉降的同时,也提高了产品的阻燃性。

可改善橡胶制品的拉伸强度、撕裂强度、断裂伸长率及抗老化性。

本品不仅可作为无机填料与树脂的偶联剂,也可作为非极性材料与极性材料的偶联剂。

钛酸酯偶联剂TMC-102异丙基三(二辛基磷酸酰氧基钛酸酯英文名Isopropyl tri(dioctylphosphatetitanate对应国外牌号美国肯瑞奇公司KR-12外观无色至浅黄色粘稠液体。

用途本品主要用于醇酸涂料中降低烘烤温度,缩短烘烤时间,对颜料有较好的分散、防沉效果,用于丙烯酸系烘漆的防沉结块,效果尤为显著。

本品适用于处理碳酸钙、硫酸钡、滑石粉等无机填料填充极性舒展,例如:ABS、PBT等,用以提高填料在聚合物中的分散与粘合,改善加工流动性,提高复合材料的机械强度。

钛酸酯偶联剂TMC-101异丙基二油酸酰氧基(二辛基磷酸酰氧基钛酸酯英文名Isopropyl dioleic(dioctylphosphatetitanate对应国外牌号类似于美国肯瑞奇公司KR-TTS外观酒红色至红棕色透明液体用途本品主要用于处理碳酸钙、滑石粉等无机填料,改善无机填料与树脂的兼容性,从而改善制品的机械性能、加工性能,可提高复合材料的热稳定性,实现高填充。

用于涂料,可降低体系粘度、提高无机填料填充量。

用于磁记录材料,磁粉经它处理后,可改善其在基材上的分散以及对聚合物的粘合,使磁记录材料有较好的流动性、可涂性、高剪切强度、不易脱落,且韧性好。

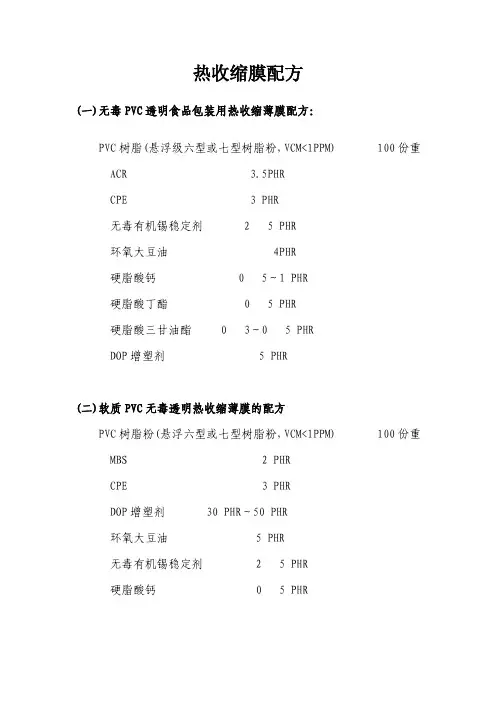

热收缩膜配方(一)无毒PVC透明食品包装用热收缩薄膜配方:PVC树脂(悬浮级六型或七型树脂粉,VCM<1PPM) 100份重 ACR 3.5PHRCPE 3 PHR无毒有机锡稳定剂 2 5 PHR环氧大豆油4PHR硬脂酸钙 05~1 PHR硬脂酸丁酯 0 5 PHR硬脂酸三甘油酯03~0 5 PHRDOP增塑剂 5 PHR(二)软质PVC无毒透明热收缩薄膜的配方PVC树脂粉(悬浮六型或七型树脂粉,VCM<1PPM) 100份重MBS 2 PHRCPE 3 PHRDOP增塑剂 30 PHR~50 PHR环氧大豆油 5 PHR无毒有机锡稳定剂 2 5 PHR硬脂酸钙0 5 PHR石蜡0 5 PHR硬脂酸丁酯 1 PHR(三)硬质PVC着色无毒热收缩薄膜配方PVC树脂粉(悬浮6型或7型树脂粉,VCM<1PPM) 100份重ABS 3 PHRCPE 4 PHRPVC色料或EVA为载体树脂的色为料适量环氧大豆油 3 PHR硬脂酸钙 1 PHR无毒流体钙锌复合稳定剂 3 PHR填料石粉 5 PHR石腊0 5 PHR硬脂酸 03~0 5 PHR(四)电线电缆接头用热收缩套管配方(硬质):PVC(悬浮6型或7型) 100份重MBS 3 PHRCPE 3 PHRDOP 5 PHR三盐基性硫酸铅 2 5 PHR二盐基础性亚磷酸铅 2 5 PHR白色色母料适量活性CaCO 3,300目以上的细度10~20 PHR丁腈橡胶 P83粉 5 PHR硬脂酸钡 1PHR石腊0 5 PHR硬脂酸 0 5 PHR美国230增亮剂 05~1 PHR配方说明:对于硬质PVC热收缩薄膜而言,最好使用悬浮型6型或7型树脂,虽然在电线电缆连接用热收缩膜上,其体电阻率不如2型或3型树脂高,但是,7型树脂成型性好,生产实践证明,使用2型或3型树脂时,很难成型,生产的硬质PVC热收缩膜硬而脆,不能折叠收卷。

采用增塑剂增塑时,发生随增塑剂含量的增加,热收缩温度随之下降,例如:使用悬浮3型PVC树脂粉,添加30~50 PHR的DOP增塑剂,可以在70℃左右的温度下双向拉伸,其制品在40℃左右就可以发生收缩,无法在热天保存。

一种光扩散PET片材专用料及其生产工艺和应用方法摘要随着经济的日趋发达,越来越多的人都注重环保经济型产品,光扩散材料目前市面上有PC和PVC这两种材料,但经分析调查得知其成本偏高并存在光扩散不均匀的缺点。

市面上较多的是以母料为主,用其母料制备片材的生产工艺是用PC或PVC母料添加一定比例的光扩散剂而专用料就省去这一步骤,直接制备完成直接用于生产。

其制得的光扩散片材具有尺寸稳定、透光率高、雾度高等特点,其应用前景广泛。

关键词:生产工艺、应用、性能指标目录摘要............................................................. 错误!未定义书签。

第一章引言...................................................... 错误!未定义书签。

第二章介绍...................................................... 错误!未定义书签。

光扩散PET片材专用料的简介....................................... 错误!未定义书签。

片材市场需求概况................................................. 错误!未定义书签。

片材的种类及工艺................................................. 错误!未定义书签。

片材............................................................. 错误!未定义书签。

片材............................................................. 错误!未定义书签。

片材............................................................. 错误!未定义书签。

着色剂分类用于塑料的着色剂较多,按其形态可分为:a.粉状着色剂:将着色剂研磨成细粉后,不加处理,直接用于着色。

这种着色剂成本低,但分散性较差,易造成飞散污染和配料不准,适用于薄膜、管材、零件一类制品以干混法挤出拉塑,适用于瑚HPVC、PE、PS、PP、ABS、PC等。

b.糊或膏状着色剂:把着色剂分散在增塑剂等挥发性有机液体中制成糊或膏状物,分散性好,无飞散污染,但需多次研磨,用于薄膜、建材、电线、人造革、片材、泡沫、零件板材等制品,以挤出、注射、压延、浇注方法生产,常用于HPVC、SPVC、聚氨酯、环苯有机玻璃等。

c·浓色母料:将着色剂以高浓度分散在聚合物中,经研磨成细粉后再用于着色,分散性好,但使用时仍有飞散污染。

用于以PE、PP、SPVC树脂为原料的,以挤出压延法生产的薄膜、管材、电线、纤维、片材等塑料制品。

d·粒状着色剂:将着色剂分散在聚合物中,经混炼制成粒状物,分散好、质量好、无飞散,且使用方便,但增加工序和塑料受热。

用于以PE、PP、PC树脂为原料,以挤出注射法生产的零件及日用品。

塑料着色剂按种类分可分为染料和颜料两大类。

α·染料:可溶于水、油、有机溶剂,分子内-一般都含有发色基团和助色基团,具有强烈的着色力,色泽鲜艳,色谱齐全,主要用于纺织印染,在塑料中着色应用很少,原因是耐热性、耐光性、耐溶剂性差,即在塑料的加工温度下易分解;制品使用过程中容易渗出、迁移导致串色等。

使用于纺织印染中的水溶性或反应性染料不适用于塑料着色;仅油溶性、醇溶性染料可考虑使用。

如耐热性要求不高时,可用葸醌类、偶氮染料等。

染料着色的塑料能使制品色彩鲜艳透明,使用少许即可,而且具有相对密度小的优点。

b·颜料:不溶于水,为塑料主要着色剂,它们呈微小颗粒分散于塑料,借遮盖作用而着色。

根据其化学组成分为无机和有机颜料两大类,无机颜料耐热、耐光、耐溶剂性优良,原料易得,制造简便,价格低廉,但使塑料制品透度下降,色光不鲜望,相对密度也大。

透明TPE各位专家,有没有好办法解决透明TPE软料(0A以下,SEBS的)结块问题,谢谢?1: 这里tpe结块主要是因为材料本身充油太多,但是为了达到0A只能多充油,充油多了材料就会比较粘,加爽滑剂效果会好一些。

要不就是材料生产出来就先凉一会,让颗粒充分的分散。

2: 只有加隔离剂才能解决了,SEBS本身就易结团,硬度高的也是如此. 在配方中加入少量防粘剂,防粘剂会迁移到颗粒表面,这样,粒子表面不会结块,但丝毫不影响制品的透明度及使用粘性(分子量低越容易结块)3: 先鼓风机,再振动筛,然后不要灌包,没有温度再灌!4: 根据不同的情况有以下解决办法:1、水下造粒,TPE专用防粘剂是TPE造粒的时候,是加在水池里面的,作用是防止粒料粘在一起,添加的比例与水池的大小有关。

(水环切粒哟关键,)2、如果是打出的产品发粘可以加些爽滑剂。

3、如果是做的粒料放在包装袋里发粘,首先看你的粒子的形状,圆柱形的比较容易结块,造粒时最好是做成圆形或椭圆形的,或再加些防结块剂。

5: 要不结块的关键在于选合适的SEBS和白矿油.SEBS的分子量选中等偏小,白矿油选低标号的可能会好一些.6: 是啊,很容易结块的呀,除了冷却后装包之外,没有特别的方法,特别是透明的。

7: 0度以下的料,即使用添加剂处理,超过三个月,还是会结块.一般40度以下的料就有结块的倾向.8: 成品外拌少量的助剂,起隔离作用。

如抗氧剂1076、硬脂酸锌等; 加少量隔离剂如:CaSt 包装时料温尽量要低。

加滑石粉只能用于不透明料.9: 用高分子量的SEBS会比低分子量的SEBS好很多,楼主可以考虑用高分子量的SEBS哦10: 很好解决,1,使料粒完全冷却。

2,外拌透明硬脂酸锌11: Exxonmobil有一款产品PAO-40/100可以改善此问题,经实践效果OK12: 不过想要做到0A,还不粘我觉得唯一的办法就是使用水下切粒,再加入少量滑石粉,不超过0.05%,这样不会影响透明度,如果透明度要求高的话,就使用透明防粘剂,不过必须是在产品完全冷却的情况下TPE一般选用什么样的造粒设备,能不能拉条切粒?用双螺杆挤出机!(用同向双螺杆挤出机)设备可以选择水环切,也可以过水槽拉条切粒,只是切法不同!过水槽适合剪切透明或者半透明的料,这样产率比较高!水环切适合做实色的料,切出来颗粒好看,均匀!透明的TPE如何制作?1:不是了只加PP和油还有些助剂、还有主要原材料、就是透明的了2: 我的产品只是SEBS+PP+环烷油,但不知道为什么做出来是淡黄色的?注意SEBS和环烷油的质量,选透明PP.3: SEBS容易黄变,只有科腾SEBS好一些稳定一些。

塑料黑色母与地膜专用黑色母的差别

是否通用色母最妥呢?

让我们从制造工厂、经销商、用户以及经济效益、方便与否、制品效果等几方面来进行分析:

1: 从制造工厂来讲:为了生产通用色母必须选用耐热等级较高的、适用面广的颜料,而颜料粉耐温等级到了某个程度后,每提高10℃-20℃,颜料的成本就要上升50%-100%。

当用某种耐高温的颜料制成的通用色母,用于高溶点树脂着色时,是物当其用,而用于LDPE这样低溶点的树脂,提高的却是剩余价值。

2:一些染料它可以适用于ABS、HIPS这样一些硬塑料的着色,且着色力又强,不会迁移,成本又低,可用它做成的色母根本不能用于聚乙烯的制品中,因为它会严重迁移,通用色母粒就无法选用它作染料。

正因为通用色母强调的是通用,它要为其他树脂着想,所以其用料就受到了限制,就高不就低,生产成本必定增加,销售使用成本也随之增加。

但并非绝对,有时对于有些用户来说,使用通用色母的成本反而会下降,何以见得呢?可以这样说,原来用专用色母,使用比为1:25,而用通用色母,使用比为1:100,则1公斤通用色母可抵上4公斤的专用色母,制造厂生产色母加工成本费,每公斤在5-10元(设备、色母质量、色母品种、管理水平不同而异)。

少购3公斤的

色母,其加工成本就由制造厂给用户节省了,所以即使通用色母单位的售价较高,由于用量减少,折算成每吨树脂的着色费,反而比使用专用色母便宜。

一些远方的经销商及用户往往欢迎通用色母,除了可节省几百元/吨的运费外,使用方便也是一个因素。

一些中小企业接的订单,树脂品种多,生产过程中需不断更换树脂,在对着色要求不是十分严格的情况下,这时,购买通用色母,其广泛适用性的优点就充分显露出来了。

除此以外,少进一些品种的色母,既减少了库存量,又易于销售;而站在色母制造厂的角度来说,在市场竞争激烈、订单不足的情况下,希望多生产些专用色母,不但可节约原料成本,而且可多赚些加工费。

从着色效果来分析:由于不同的树脂在着色过程中,其“吃颜色”的程度不一样,相同添加量在不同的树脂中,着色效果会不一样,有时差别还很大。

此时,用通用色母就很难达到预定的效果,反过来,通用色母的广泛适用性,虽然其载体树脂与被着色树脂不相溶情况可以忽略,但不等于安然无恙,完全不存在。

生产与使用通用色母的单位都有一定的压力,各个环节稍有不慎,“隐性”问题就会变成“显性”问题。

除上面所述的着色偏色外,由于添加比率小,分散性相对差些,塑制品表面易出现花纹、色斑、色点,仍至因料种不和而引起脆皮等现象,特别是对大面积、薄壁形状又复杂的塑件更要引起注意,这时尽可能采用专用色母,且选择浓度低的色母,

以增加添加量来提高其分散性。

所以总的来说,通用色母粒适用于低端的注塑件,或对颜色要求不高的电子产品,而一些汽车外饰件,办公文具,家电外壳则要求高一些,个别会采用色粉去染色。

而化妆品包装对色彩要求很高,则一定要专门配色,打样符合客户要求后,再下订单;薄膜级,纺丝级因为制品很薄,很细。

对分散性要求很高,对颜色的准确度要求高,所以也要专门配色,再下订单。

所以我们可以把色母粒厂家分成两大类:一类专做通用色母粒(包括大部分功能性色母粒厂家);一类则做专用色母粒。

而通用色母粒厂家太多,竞争激烈,几乎靠资本和规模生存。

专用色母粒厂家靠技术竞争,占据全球的色彩性母粒市场。

现在部分国内色母粒厂家,吸取这些国外色母粒厂家技术优点,也已抢占了一定专用色母粒市场.。