万吨每年催化裂化柴油加氢精制计算书

- 格式:docx

- 大小:391.44 KB

- 文档页数:30

30 万吨/ 年加氢精制及制氢联合装置初步技术方案Zhejiang Meiyang International Petrochemical Pharmaceutical Engineering Design CO.,LTD.2008年 9月 21 日目录第一节工程简述及设计原则 (2)第二节装置规模、原料及产品方案 (3)第三节工艺技术方案及流程简述 (5)第四节装置平面布置 (15)第五节公用工程消耗 (16)第六节投资估算 (18)第七节技术保证 (19)第一节工程简述及设计原则一、工程简述xx 公司拟建设30 万吨/ 年汽柴油加氢精制装置,原料组成为15 万吨/年催化柴油,11〜12万吨/年焦化柴油,3〜4万吨/年焦化汽油,根据加氢精制装置的生产规模及产品方案,需配套5000m3n/h 制氢装置。

(年操作时数为8000 小时)。

二、设计范围及原则1 、30 万吨/ 年汽柴油加氢精制装置、5000m3n/h 制氢装置按联合装置布置,制氢装置只为汽柴油加氢精制装置供氢。

设计范围为联合装置边界线以内,主要内容包括:加氢的反应、分馏部分,制氢的转化造气、变换和PSA 部分,以及联合装置的变配电室和中心控制室。

加氢精制装置的含硫气体送至催化的产品精制装置与催化干气一起脱硫。

脱硫后的气体作为制氢装置的主原料,石脑油作为辅助原料。

2、加氢精制装置的目的以脱硫、脱氮和烯烃饱和为主,不考虑加氢改质。

采用国内催化剂、设备和工艺技术。

3、制氢装置造气单元采用催化干气蒸汽转化制氢专有技术;净化单元采用国内变压吸附(PSA技术。

4、按年开工8000 小时计算小时加工量。

5、严格执行国家有关工程建设质量管理法规,确保装置安全、稳定、长周期运行,减少维护维修的工作量,从而提高整体的经济效益。

6、认真贯彻国家关于环境保护和劳动保护的法规和要求。

认真贯彻安全第一预防为主的指导思想。

对生产中易燃易爆有毒有害物质设置必要的防范措施。

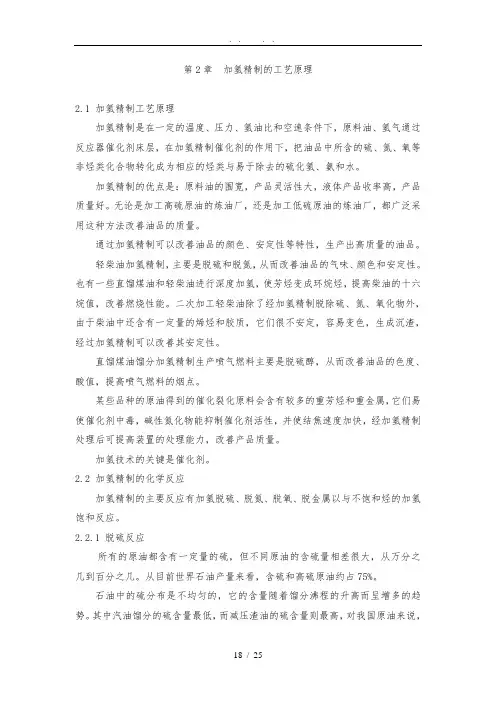

第2章加氢精制的工艺原理2.1 加氢精制工艺原理加氢精制是在一定的温度、压力、氢油比和空速条件下,原料油、氢气通过反应器催化剂床层,在加氢精制催化剂的作用下,把油品中所含的硫、氮、氧等非烃类化合物转化成为相应的烃类与易于除去的硫化氢、氨和水。

加氢精制的优点是:原料油的围宽,产品灵活性大,液体产品收率高,产品质量好。

无论是加工高硫原油的炼油厂,还是加工低硫原油的炼油厂,都广泛采用这种方法改善油品的质量。

通过加氢精制可以改善油品的颜色、安定性等特性,生产出高质量的油品。

轻柴油加氢精制,主要是脱硫和脱氮,从而改善油品的气味、颜色和安定性。

也有一些直馏煤油和轻柴油进行深度加氢,使芳烃变成环烷烃,提高柴油的十六烷值,改善燃烧性能。

二次加工轻柴油除了经加氢精制脱除硫、氮、氧化物外,由于柴油中还含有一定量的烯烃和胶质,它们很不安定,容易变色,生成沉渣,经过加氢精制可以改善其安定性。

直馏煤油馏分加氢精制生产喷气燃料主要是脱硫醇,从而改善油品的色度、酸值,提高喷气燃料的烟点。

某些品种的原油得到的催化裂化原料会含有较多的重芳烃和重金属,它们易使催化剂中毒,碱性氮化物能抑制催化剂活性,并使结焦速度加快,经加氢精制处理后可提高装置的处理能力,改善产品质量。

加氢技术的关键是催化剂。

2.2 加氢精制的化学反应加氢精制的主要反应有加氢脱硫、脱氮、脱氧、脱金属以与不饱和烃的加氢饱和反应。

2.2.1 脱硫反应所有的原油都含有一定量的硫,但不同原油的含硫量相差很大,从万分之几到百分之几。

从目前世界石油产量来看,含硫和高硫原油约占75%。

石油中的硫分布是不均匀的,它的含量随着馏分沸程的升高而呈增多的趋势。

其中汽油馏分的硫含量最低,而减压渣油的硫含量则最高,对我国原油来说,约有50%的硫集中在减压渣油中。

由于部分含硫化合物对热不稳定,在蒸馏过程中易于分解,因此测得的各馏分的硫含量并不能完全表示原油中硫分布的原始状况,其中间馏分的硫含量有可能偏高,而重馏分的含硫量有可能偏低。

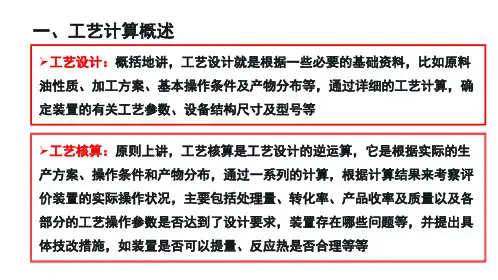

一、工艺计算概述➢工艺设计:概括地讲,工艺设计就是根据一些必要的基础资料,比如原料油性质、加工方案、基本操作条件及产物分布等,通过详细的工艺计算,确定装置的有关工艺参数、设备结构尺寸及型号等➢工艺核算:原则上讲,工艺核算是工艺设计的逆运算,它是根据实际的生产方案、操作条件和产物分布,通过一系列的计算,根据计算结果来考察评价装置的实际操作状况,主要包括处理量、转化率、产品收率及质量以及各部分的工艺操作参数是否达到了设计要求,装置存在哪些问题等,并提出具体技改措施,如装置是否可以提量、反应热是否合理等等二、物平计算➢全装置物料平衡是工艺设计或工艺计算的基础1.设计装置确定总物料平衡的依据:①原料性质(评价数据、或实验室、中试结果)②根据生产方案,确定转化率→产品分布③同类装置的经验数据④设计确定的操作条件、催化剂→产品分布⑤根据模型计算(确定操作条件、原料条件、催化剂等)2.标定核算确定整个装置物料平衡的原则和要求:①物流流量尽量以油罐检尺数据为准,并应取一段时间范围内的平均值(一般取48hr或72hr,在检测过程中应每隔2hr检尺一次,并读取温度、压力、体积变化值)②对于无法用检尺的物流,如新氢、干气、不凝气流量以及一些中间物流(循环油、循环氢、蒸馏塔的中段循环等)流量,就只能依据流量计读数为准,但事先应对流量计加以校正各个流量计都有设计时采用介质的比重、温度、压力数值,如果操作条件和设计条件不同,也需要对指示值加以校正最后,列出总物料平衡表三、热平衡计算1.反应热的计算➢反应热是工艺设计中最基础的数据,决定着装置的工艺流程、装置热平衡和反应器结构等➢加氢过程是强放热反应➢加氢过程的反应热与原料组成及分子结构有关系反应热的求取:➢通过实验装置的热平衡求取➢用生成热求取➢用燃烧热求取➢根据原料和产物的族组成求取原理:反应热与发生反应的化学键的数目及键能有关,而与原料的相对分子质量无关,过程的反应热主要与裂化生成的小分子数有关,可根据原料和生成物的物质的量来计算反应热反应物的生成热-生成物的生成热反=Q 生成物的燃烧热-反应物的燃烧热反=Q 实际生产过程中,可根据经验数据估算反应热!2. 反应热的移除➢工业加氢反应器为绝热反应器,过多的放热会引起反应器内显著的温升➢反应热的移除是通过在催化剂床层间注冷介质实现的(也导致反应器内温度分布不均匀)➢对于热效应不大的加氢装置,温升不明显,可以不用注冷介质有缘学习更多关注桃报:奉献教育(店铺)或+谓ygd30763. 热平衡计算➢加氢装置的热平衡实际就是确定装置的冷氢量➢装置操作平稳时,加氢装置的反应热负荷有下列关系+=反应热++循环氢升温热反应器热损失冷氢升温热原料升温热三、氢耗的计算1.氢耗的影响因素➢工艺流程:如加氢裂化的氢耗远高于加氢精制➢原料性质:➢氢气纯度:➢工艺条件:2. 氢耗的原因➢化学耗氢:影响装置氢耗的主要原因➢设备漏损:与设备制造和安装质量有关➢溶解损失:随生成油排出装置,与高压分离器的操作条件、生成油的性质、气体的溶解度有关➢驰放损失:为维持循环氢的纯度而人为排放的一部分循环氢有缘学习更多关注桃报:奉献教育(店铺)或+谓ygd30763. 化学氢耗的计算➢根据实验室中小型实验数据通过物料平衡或氢平衡计算(与加氢原料的杂原子含量、烃组成及加氢反应深度有关)➢缺少实验数据时,可根据原料和生成油的分析数据计算➢经验方法。

第二节石脑油加氢精制一、直馏石脑油加氢精制工艺直馏石脑油由于其辛烷值较低,一般均不足50,故目前很少用直馏石脑油作为汽油的调和组分,直馏石脑油均作为下一工序的原料。

直馏石脑油用作催化重整装置的原料时,需经过预处理。

一是预分馏,根据目的产品要求,切取合适的馏分;二是预加氢及其相应的处理工艺,根据石脑油性质,选择适宜的预加氢催化剂及相应的工艺,转化并脱除石脑油中有害杂质,得到符合要求的原料油。

使重整催化剂能够得到充分发挥其性能,并能长期、稳定运转。

直馏石脑油用作制氢原料时,亦必须先进入预加氢,其选用的催化剂及工艺参数,与重整装置预加氢大致相同。

由于以石脑油作制氢原料所得氢气成本较高,已逐渐用其他价格较低的原料取代,目前作为制氢原料的石脑油量已逐年降低。

直馏石脑油的另一个重要用途是作为裂解制乙烯的原料。

由于裂解制乙烯工艺对直馏石脑油的要求较宽松,如要求其含硫量小于200ug/g、烯烃含量小于2.5v﹪、砷和铅(As+Pb)小于50ng/g。

所以目前乙烯装置对原料一般不进行与精制,而是选择符合质量要求的石脑油作为原料,如需进行加氢精制时,其选用的催化剂和工艺条件亦大致和重整装置的预加氢工艺相同。

因此,在本节中主要介绍催化重整装置的预加氢工艺。

1.石脑油性质国内原油多为石蜡基,硫、氮含量均较低,仅大庆油砷含量稍高。

近年来,由于油田采油增加了氯化烃作清蜡剂,直馏石脑油的含氯量显著增加,导致设备堵塞、腐蚀等一系列问题。

某些炼厂直馏石脑油性质列于表3-2-1以直馏石脑油作为重整原料油时,必须进行预精制。

某些进口原油的直馏石脑油性质列于表3-2-2中。

进口原料直馏石脑油的硫化物类型分布于表3-2-3,其单体硫化物,以沙中油为例,其主要为硫醇和硫醚类硫化物,噻吩类含量较低。

集中国内原油原油直馏石脑油中氯化物分布于表3-2-4中,从表中数据可以看出,轻馏分中的含量较高。

2.预加氢流程先分馏后加氢是典型的重整原料预处理流程,它适合加工直馏低硫石脑油,其流程示意图3-2-1。

加氢精制和加氢裂化介绍加氢精制和加氢裂化介绍一、加氢精制加氢精制主要用于油品精制,其目的是除掉油品中的硫、氮、氧杂原子及金属杂质,改善油品的使用性能。

由于重整工艺的发展,可提供大量的副产氢气,为发展加氢精制工艺创造了有利条件,因此加氢精制已成为炼油厂中广泛采用的加工过程,也正在取代其它类型的油品精制方法。

㈠加氢精制的主要反应加氢精制的主要反应有:1、加氢脱硫2、加氢脱氮3、加氢脱氧4、重质油加氢脱金属5、在各类烃中,环烷烃和烷烃很少发生反应,而大部分的烯烃与氢反应生成烷烃。

在加氢精制中,加氢脱硫比加氢脱氮反应容易进行,在几种杂原子化合物中含氮化合物的加氢反应最难进行。

例如,焦化柴油加氢精制时,当脱硫率达到90%的条件下,脱氮率仅为40%。

加氢精制产品的特点:质量好,包括安定性好,无腐蚀性,以及液体收率高等,这些都是由加氢精制反应本身所决定的。

㈡加氢精制工艺装置加氢精制的工艺流程因原料而异,但基本原理是相同的,如图3-10所示,包括反应系统、生成油换热、冷却、分离系统和循环氢系统三部分。

1、反应系统原料油与新氢、循环氢混合,并与反应产物换热后,以气液混相状态进入加热炉,加热至反应温度进入反应器。

反应器进料可以是气相(精制汽油时),也可以是气液混相(精制柴油时)。

反应器内的催化剂一般是分层填装,以利于注冷氢来控制反应温度(加氢精制是放热反应)。

循环氢与油料混合物通过每段催化剂床层进行加氢反应。

加氢反应器可以是一个,也可以是两个。

前者叫一段加氢法,后者叫两段加氢法。

两段加氢法适用于某些直馏煤油的精制,以生成高密度喷气燃料。

此时第一段主要是加氢精制,第二段是芳烃加氢饱和。

2、生成油换热、冷却、分离系统反应产物从反应器的底部出来,经过换热、冷却后进入高压分离器。

在冷却器前要向产物中注入高压洗涤水,以溶解反应生成的氨和部分硫化氢。

反应产物在高压分离器中进行油气分离,分出的气体是循环氢,其中除了主要成分氢外,还有少量的气态烃(不凝气)和未溶于水的硫化氢。

参赛队伍:环卫工团队参赛题目:20万吨直馏柴油/年氨精制装置设计所属院校:广东石油化工学院参赛学生:林宝杰,张锦恒,李德伟,吴伟荣康佳良,陈清木,陈柱辉,杨春辉指导老师:陈兴来,李宗宝目录第1章静态混合器选型 (1)1.1 选类型 (1)1.2 流速 (1)1.3 具体型号 (1)1.4 反应时间 (1)1.5 压力降计算 (2)第2章氨分离器 (5)2.1 各股物料进料情况 (5)2.2 分离器型号 (5)2.3 减压阀选型计算 (7)2.4 丝网除沫器 (8)第3章重力沉降塔 (10)3.1 重力沉降塔Ⅰ (10)3.1.1 重力沉降塔容积 (10)3.1.2 确定塔径 (10)3.1.3 计算筒体高度H (11)3.1.4 计算筒体厚度 (11)3.1.5封头厚度计算 (11)3.1.6水压实验强度校核 (11)3.2 重力沉降塔Ⅱ (12)3.2.1 确定塔径 (12)3.2.2 计算筒体高度H (12)3.2.3 计算筒体厚度δ (12)3.2.4 封头厚度计算 (13)3.2.5 水压实验强度校核 (13)第4章乙二醇溶剂汽提塔设计 (15)4.1 原始材料 (15)4.1.1 汽提塔进出物料情况 (15)4.1.2 汽提塔热负荷 (15)4.1.3 操作压力 (15)4.2 汽提塔设计计算 (15)4.2.1 试选传热系数初始值 (15)4.2.2 汽提塔尺寸地确定 (15)4.3 传质过程计算 (17)4.3.1 列管内气速 (17)4.3.2 流体周边流量 (17)4.3.3 液膜厚度 (18)4.3.4 液泛速度计算 (19)4.3.5 液体最小润湿率计算 (20)4.3.6 液膜停留时间和液膜平均速度 (20)4.4 复核传热系数 (21)4.5 精度计算 (23)4.6 塔体及裙座设计计算 (23)4.6.1 塔壁厚地确定 (23)4.6.2 封头地选择 (23)4.6.3 塔高地计算 (23)4.6.4 塔设备地稳定计算 (24)4.7 裙座设计 (25)第1章静态混合器选型1.1 选类型选型依据:HG/T 20570.20-95 静态混合器设计已知:在工作温度为35℃,系统压力为1.8MPa下,静态混合器各股物流地物性下表所示:物料质量流率kg/h 密度kg/m³体积流率m³/h粘度mPa·s直馏柴油27777.8 810.4 34.28 2.03液氨116.0 587.4 0.20 10.5乙二醇3472.2 1102.0 3.15 0.0136Σ31366.0 37.63根据表1.1,三股物料粘度均小于100mP·s,选择SV型静态混合器较合适.1.2 流速总体积流量:根据表1.2,选择静态混合器管径为:流体流速:对于低、中粘度流体地混合、萃取、中和、传热、中速反应,适宜于过渡流或湍流条件下工作,流体流速控制在,符合情况.1.3 具体型号选长径比为,则,且设计压力为P=2.0MPa,查表1.2,水力直径取6mm,所以该静态混合器型号规格为:SV-6/150-4.0-1500.1.4 反应时间由于环烷酸与液氨地反应为1.5级反应,所以:积分得:式中:—为反应速率常数,;—环烷酸转化率,由设计要求可得;—环烷酸浓度.所以:单个静态混合器地反应体积:则空时:选用两个静态混合器串联,则空时:τ=2×2.53=5.06s由于是该反应是在液相中进行,可视为等容均相反应过程,故反应物料在静态混合器中地平均停留时间T=5.06s由此可见,选择两个SV-6/150-4.0-1500静态混合器串联即可满足工艺要求.1.5 压力降计算查表1.2,空隙率,则:查表1.3,当时,摩擦系数:静态混合器压力降:.表 1.1表 1.2第2章氨分离器2.1 各股物料进料情况静态混合器出口物流经节流阀减压至1.2MPa进入气液分离器,由《化工工艺设计手册》查得,35℃时液氨地饱和蒸汽压MPa查《计算图表》图4-3-47氨地压焓图,得35℃、1.2MPa ,NH3地比容,氨气地质量流量为=56.41kg/h ,则释放出来地氨气地体积流量:各股物料进料情况如下:物料质量流量mkg/h密度ρkg/m³体积流量Vm³/h氨气56.41 9.872 5.714中性油810.4 34.13乙二醇 3.5941103 3.256 Σ 6.4237.39 (液) 估算混合液体密度:表 1.32.2 分离器型号要求液体在分离器中地停留时间T=1h .(1)试算分离器直径液体体积流率VL=34.13+3.256=37.39m³,,假设气体空间面积Aa 为14%,可变液面面积A=80%,最小液体面积Ab为6%,则试算直径:由DT和Aa查图2.5.1-4,得气体空间高度a=0.65m,大于最小气体空间高度300mm,符合要求.(2)接管距离液滴直径按最小分离直径d=200μm进行计算,时间比值(即液滴通过气体空间高度所需地沉降时间与气体停留时间地比)停留时间R=0.127,则进口出口接管之间地距离:根据以上分离器直径和接管距离要求,可选用以下规格卧式容器:(JB4710-2000):公称直径DN=3600mm ,筒体s长度L=10800mm.注:以上计算过程依据HG/T20570-95进行设计计算.2.3 减压阀选型计算在分离器气体溢流口处设置一减压阀,阀前压力P1=1.2MPa ,阀后压力P2=1.0MPa ,则减压阀压降△P=0.2MPa.压缩氨气地绝热系数k=1.877,压缩氨气地临界压力比:(1)求减压阀地理论流量G因,故减压阀地理论流量:(2)求减压阀地实际流量q ,取系数,则实际流量:(3)求减压阀所需地阀孔面积:根据以上阀孔面积,查《化工工艺设计手册》可选用活塞式减压阀(Y43H-16)公称直径DN(mm) L(mm) H(mm) H1(mm) 阀孔面积()配法兰型号40 220 65 290 7 GB1060-70-162.4 丝网除沫器另外,需在分离器氨气出口处设置丝网除沫器将氨气中携带地直径在10μm~100μm 液滴进行分离,在液体出口处设置一聚结材料,有利于液滴聚结长大.根据HGT 21618-1998选用以下规格丝网除沫器:公称直径DN(mm)主要外形尺寸H(mm) H1(mm) D(mm)300 150 260 300第3章重力沉降塔3.1 重力沉降塔Ⅰ3.1.1 重力沉降塔容积已知在33.0℃时,两股物料物性如下:物料密度ρkg/m³质量流率mkg/h体积流率Vm³/h溶剂相1104.7 3.594×103 3.253中性油812.6 27.66×10334.039Σ31.254×10337.292溶剂体积流率:油相体积流率:已知达到分离要求所需地沉降实际时间T=55min ,即液体在分离器中地停留时间为106min,则沉降塔Ⅰ所需最小容积:考虑20%地富裕量,则沉降塔Ⅰ实际容积:3.1.2 确定塔径取沉降塔Ⅰ地容积为V=40m³,考虑液体静柱压力,取设计压力P=1.25MPa,设计温度为35℃,因为原料油经脱酸反应后,含酸量大幅下降,对钢材只有轻微腐蚀,故选用16MnR钢材,腐蚀余量C2=1.0mm, 16MnR钢材在35℃时地许用应力[σ]t=170MPa 焊接接头为V形坡口双面焊接,采用局部无损检测,其焊缝系数φ=0.85.系数查《常用压力容器手册》图2-2-1得塔内径:查JB/T4746-2002封头标准系列得EHA椭圆形封头地容积:3.1.3 计算筒体高度H3.1.4 计算筒体厚度筒体计算厚度:则设计厚度:取钢板负偏差C1=0.8mm,故:名义厚度=+ C1=8.82+0.8=9.62mm圆整后厚度δ=10mm,圆整值.3.1.5封头厚度计算封头设计厚度:钢板负偏差C1=0.8mm ,封头名义厚度:圆整后厚度δ=10mm,圆整值3.1.6水压实验强度校核钢板有效厚度:规定地实验压力取PT=1.56Mpa 水压实验时地应力:16MnR钢制容器在常温水压实验时地许可应力:因为,故筒体厚度满足水压实验时强度要求.3.2 重力沉降塔Ⅱ入口物料组成环烷酸残油乙二醇Σ质量流量kg/h 117.27 27.66 3469.05 3613.98密度ρkg/m³860.2 798.5 1085.0体积流率m³/h 0.14 0.04 3.20 3.38已知达到分离要求所需地沉降实际时间T=78min ,即物料在分离器中地停留时间为78min,则沉降塔Ⅱ所需地最小容积:考虑20%地富裕量,则沉降塔Ⅱ地实际容积:3.2.1 确定塔径取沉降塔Ⅰ地容积为V=6.0m³,不考虑液体静柱压力,取设计压力P=0.1Mpa,设计温度为60℃,因为物料为含有机酸乙二醇,对钢材只有明显地腐蚀,故选用0Cr18Ni10Ti合金钢,腐蚀余量C2=2.0mm, 0Cr18Ni10Ti合金钢在60℃时地许用应力[σ]t=137Mpa 焊接接头为V形坡口双面焊接,采用局部无损检测,其焊缝系数φ=0.85系数查《常用压力容器手册》图2-2-1得塔内径查JB/T4746-2002封头标准系列得EHA椭圆形封头地容积3.2.2 计算筒体高度H3.2.3 计算筒体厚度δ计算厚度则设计厚度,取钢板负偏差C1=0.22mm故名义厚度:圆整后厚度δ=4mm,圆整值3.2.4 封头厚度计算封头设计厚度:钢板负偏差C1=0.22mm ,封头名义厚度:圆整后厚度δ=4mm,圆整值3.2.5 水压实验强度校核钢板有效厚度规定地实验压力取PT=0.2MPa 水压实验时地应力:10Cr18Ni10Ti合金钢容器在常温水压实验时地许可应力:因为,故筒体厚度满足水压实验时强度要求.第4章乙二醇溶剂汽提塔设计4.1 原始材料4.1.1 汽提塔进出物料情况表4.1 汽提塔进出物料表4.1.2 汽提塔热负荷4.1.3 操作压力P=0.15Mpa(表压)4.2 汽提塔设计计算4.2.1 试选传热系数初始值针对本设计中汽提塔地进出物料情况和温度、压力等参数,根据经验确定汽提塔传热系数地初始值.4.2.2 汽提塔尺寸地确定管外以0.9MPa (表)饱和蒸汽加热,蒸汽温度为180℃.蒸汽和混合溶剂地平均温差△t1为:蒸汽:180℃180℃溶剂:131℃140℃蒸汽和管内汽提温差为:蒸汽:180℃180℃气体:130℃100℃总地平均温差△tm应以蒸汽和混合溶剂地平均温差为主,也要考虑蒸汽和管内气体间地平均温差,由下式计算:再估算传热面积:传热面积估算后,进而对汽提塔降膜换热管尺寸地计算.降膜换热管管径不宜太小,以免管数太多,导致布膜复杂且不匀,根据生产能力,选用材质为地Φ19×2.由于液膜地传热阻力集中在靠近管壁边界层中形成这种边界层“成膜”需要一段膜地流过长度,称为热力人口端长度.在热力入口端长度内(一般为0.4~0.8M),膜较厚,流速低,给热系数小,因此,管长以3M以上为宜.只要液膜分布器结构能确保布膜均匀,降膜管地长径比H/d可达200,故选管长H为3M地一段结构,保证传质传热在良好情况下进行,并尽量减少混合溶剂在塔内地停留时间.理论管数选用正三角形排列,管心距为,查得管层数为7,总管数为37,去拉杆、排污管7根,实有管数30根.塔径D地计算:降膜管地管径、管长及管数估算后,即可得到塔径.管子采用焊接,取.其中b为中心管数.圆整得塔径为,取管板径为.4.3 传质过程计算主要计算列管内气速是否达到液泛速度,液体润湿率是否低于最小润湿率.4.3.1 列管内气速在气体流人点:气体流量为,温度为100℃,操作压力1.5atm(表)在气体流出点:气体流量为,温度为130℃,操作压力1.5atm(表)平均值:4.3.2 流体周边流量液体物性参数采用在液膜温度下之值在液体流入点:混合溶剂地粘度取乙二醇之值在液体流出点:平均值4.3.3 液膜厚度在液体流入点,,采用下式计算液体物性参数采用液体流人点液膜温度下之值,(前面已出现过地,不再列出—下同).在有气体逆流扫过时,液膜厚度增大,,取.液体平均膜厚,由于,采用下式计算:液体物性参数采用液体流入点和流出点物性参数之算术平均值.同样,在有气体逆流扫过时,取4.3.4 液泛速度计算由于气体流出点,即液体流人点地气速为最大值,液泛速度计算应以此点为依据.液体开始溢出时地关联式为:液体各特性参数采用流人点液膜温度下之数值,气体各物性参数采用流出点之值.混合溶剂地表面张力,取乙二醇液之值.气体粘度用平方根规律求得代入上式,得:因液体流人管子处地热力人口端长度内膜较厚,计算液体重量流速时地膜厚采用正常成膜厚度地两倍.,管内气速在允许范围之内.4.3.5 液体最小润湿率计算由于液体流出点,即气体流人点地液体润湿率为最小植,核算液体润湿率应以此点为依据,最小润湿率由下式求得:各物性参数采用液体流出点之值:液体在流出点地实际润湿率为:,液体润湿率在正常范围之内.4.3.6 液膜停留时间和液膜平均速度在液体周边流量变化时,液膜在管内停留时间为:、采用液体流人点和流出点地算术平均值,周边流量、分别采用液体流入点和流出点之值.液膜平均速度:4.4 复核传热系数管外为0.9MPa(表)之饱和燕汽,蒸汽冷凝用量:查得水蒸汽焓变:,所以物性参数在液膜温度下求取,管外蒸汽冷凝时地给热系数:由于,采用下式计算同样,物性参数在液膜温度下求取.管内液体沿垂直壁面成膜下流时地给热系数:,给热系数关联式如下:液体各物性参数采用流人点和流出点液膜物性参数之算术平均值.管外蒸汽热阻,取液膜产生地气泡热阻,取不锈钢地导热系数,取总传热系数:前面计算过增加10%地设计裕量后为实际传热面积复核:30根不锈钢管长3M.由于,传热面积以内壁计.4.5 精度计算由精度计算结果可知,满足了设计要求,故汽提塔塔径为.4.6 塔体及裙座设计计算4.6.1 塔壁厚地确定根据选材分析,本汽提塔选用Q235-A钢材来制作塔体和封头.壁厚根据下式计算:式中:—汽提塔地内径,为;—焊缝系数(双面对接焊,100%无损探伤),取;—钢板负偏差,取;—腐蚀裕量,取;—许用应力,取.于是:4.6.2 封头地选择由于,选择椭圆型封头,封头高度为直边高度,取壁厚4.6.3 塔高地计算塔地底部空间高度是指塔底封头直边到下塔盘地高度为H2,因为塔底空间具有中间储槽作用,由于具有酸性易腐蚀设备,停留时间不宜过长,故这里取1.5分钟,所以:塔地顶部空间高度是指上塔盘到塔顶封头直边地高度为H2,为了减少塔顶出口气体中夹带地液体量,顶部空间一般去,故这里取塔顶高度H3=1.5m,裙座高度H1=2.5m.总塔高为:4.6.4 塔设备地稳定计算(1)风载荷风载荷是安装在室外地塔设备地基本载荷之一,塔除了使塔体产生应力而外,还会使塔体产生方向与风向相同地顺风向振动和垂直于风向地横风向振动,振动地结果使塔设备产生挠度,过大地应力会造成塔体地强度和稳定失效,过大地挠度不仅会使塔地分离效果降低,也会使塔地偏心矩增加.若产生共振,还可能导致塔体地破坏.因此,不可忽视风载荷地作用.由当地最大风力12级,查得风速,风压Pa,塔高为.风载荷式中:—体型系数,表示稳定风压在设备上地分布情况,它与设备地形状有关.在塔设备计算中,通常取0.7.—塔器各计算段地风振系数,与风压脉动和塔体特征有关,通常当塔高时,取 .—风压高度变化系数,这里取所以塔底部截面地最大弯矩:①风弯矩:②偏心弯矩:塔设备在使用中,有时要承受偏心载荷,故应考虑偏心载荷在塔设备上引起地偏心弯矩.在本设计中认为偏心弯矩很小,所以忽略不计,取其中较大值,所以4.7 裙座设计1、裙座高度:,厚度,直径:.2、裙座手孔:DN=2003、基础环:基础环压在混凝土基础之上,其结构尺寸地确定应考虑到地脚螺栓地位置及基础混凝土地抗压强度.混凝土基础上地最大压应力考虑正常操作与水压实验两种状态,取其较大者.基础环地内、外径使用下列公式选取:故这里选取所以基础环地实际受力面积为:基础环地厚度计算:本基础环采用有筋板设计,故:其中:—基础环材料地许用应力,对于Q235-A钢材.圆整得4、地脚螺栓地确定塔设备必须用地脚螺栓牢牢地固定在基础上,以防在风、地震等载荷地作用下使其翻到.塔设备地基础环在轴向载荷和组合弯矩地作用下,在迎风侧地地脚螺栓中可能出现拉应力,背风出现压应力,拉应力通过地脚螺栓传递给基础.因此,地脚螺栓必须有足够地强度.基础环截面系数:地脚落地受地最大拉应力:当时,塔设备必须设置地脚螺栓.地脚螺栓地螺纹小径可按下式计算:式中:di—地脚螺栓螺纹小径,mm;C2—地脚螺栓腐蚀裕量,取C2=3mm;—地脚螺栓个数,对小直径塔器可取;—地脚螺栓材料地许用应力MPa.圆整后地脚螺栓地公称直径不得小于M24.地脚螺栓材料选用Q235-A.圆整后地脚螺栓地公称直径为M27.。

20×104t/a柴油加氢精制装置操作规程山东玉皇盛世化工股份有限公司二0一一年六月目录第一章装置概况 (4)第一节概述 (4)第二节原料和产品质量指标 (5)第三节化工原材料 (7)第四节物料平衡 (9)第五节公用工程辅助材料消耗 (10)第六节装置能耗计算 (13)第二章工艺流程和原理 (14)第一节工艺原理 (14)第二节加氢精制化学反应 (16)第三节工艺流程说明 (24)第四节主要操作指标 (25)第三章操作法 (27)第一节工艺操作法 (27)第二节换热器和冷却器的操作法 (41)第三节注缓蚀剂操作 (42)第四节反应注水操作法 (43)第五节加热炉操作法 (43)第六节普通离心泵操作法 (48)第七节隔膜计量泵操作法 (54)第八节普通柱塞计量泵操作法 (56)第九节高速泵P1006A/B操作法 (57)第十节反应进料泵P-1002A/B操作法 (61)第四章压缩机组操作法 (66)第一节往复式压缩机的用途 (66)第二节往复式压缩机的原理 (66)第三节压缩机技术参数 (67)第四节压缩机的控制与保护系统 (69)第五节压缩机操作 (70)第六节正常停机 (72)第七节紧急停机 (72)第八节正常换机 (73)第九节正常维护 (73)第十节常见故障原因分析及处理 (74)第十一节事故处理 (76)第五章DCS控制及装置连锁自保操作 (78)第六章事故处理 (82)第一节事故处理原则 (82)第二节紧急停工处理方法 (83)第三节系统原因事故处理方法 (83)第四节装置内部原因事故处理方法 (86)第七章装置开工 (96)第一节开工准备 (96)第二节管线冲洗和吹扫 (97)第三节反应系统烘干 (98)第四节催化剂装填 (100)第五节装置氮气4.0MPa气密 (106)第六节催化剂干燥脱水 (107)第七节反应系统氢气气密 (109)第八节催化剂预硫化 (111)第九节催化剂初活稳定 (114)第十节分馏系统开工 (114)第八章装置停工 (116)第一节停工准备 (116)第二节停工注意事项 (116)第三节停原料油进装置 (116)第四节反应系统热氢带油 (117)第五节反应系统恒温解氢 (117)第六节反应系统N2置换 (117)第七节原料分馏系统停工 (118)第八节原料分馏系统水顶油 (118)第九节原料分馏系统吹扫 (118)第九章装置安全技术规程 (121)第一节车间安全规定 (121)第二节车间用火防火管理制度 (122)第三节车间安全教育制度 (123)第四节车间安全检查制度 (123)第五节装置开工安全规程 (124)第六节装置停工检修安全规程 (125)第七节装置环保 (127)第八节岗位安全技术规程 (130)第九节常用消防器材的使用与维护 (133)第一章装置概况第一节概述一、设计及施工情况山东玉皇盛世化工股份有限公司20×104吨/年柴油加氢精制装置是由海工英派尔化学工程有限公司设计,山东圣世(华显)安装有限公司承建,于2010年10月1日动工建设, 2011年6月20 日实现中交,2011年月日开车一次成功。

加氢裂化:加氢裂化,是一种石化工业中的工艺,即石油炼制过程中在较高的压力的温度下,氢气经催化剂作用使重质油发生加氢、裂化和异构化反应,转化为轻质油(汽油、煤油、柴油或催化裂化、裂解制烯烃的原料)的加工过程。

它与催化裂化不同的是在进行催化裂化反应时,同时伴随有烃类加氢反应。

加氢裂化实质上是加氢和催化裂化过程的有机结合,能够使重质油品通过催化裂化反应生成汽油、煤油和柴油等轻质油品,又可以防止生成大量的焦炭,还可以将原料中的硫、氮、氧等杂质脱除,并使烯烃饱和。

加氢裂化具有轻质油收率高、产品质量好的突出特点。

基本信息英文名称:hydrocracking说明:在较高的压力的温度下[10-15兆帕(100-150大气压),400℃左右],氢气经催化剂作用使重质油发生加氢、裂化和异构化反应,转化为轻质油(汽油、煤油、柴油或催化裂化、裂解制烯烃的原料)的加工过程。

它与催化裂化不同的是在进行催化裂化反应时,同时伴随有烃类加氢反应。

加氢裂化的液体产品收率达98%以上,其质量也远较催化裂化高。

虽然加氢裂化有许多优点,但由于它是在高压下操作,条件较苛刻,需较多的合金钢材,耗氢较多,投资较高,故没有像催化裂化那样普遍应用。

化学反应烃类在加氢裂化条件下的反应方向和深度,取决于烃的组成、催化剂性能以及操作条件,主要发生的反应类型包括裂化、加氢、异构化、环化、脱硫、脱氮、脱氧以及脱金属等。

①烷烃的加氢裂化反应。

在加氢裂化条件下,烷烃主要发生C-C键的断裂反应,以及生成的不饱和分子碎片的加氢反应,此外还可以发生异构化反应。

②环烷烃的加氢裂化反应。

加氢裂化过程中,环烷烃发生的反应受环数的多少、侧链的长度以及催化剂性质等因素的影响。

单环环烷烃一般发生异构化、断链和脱烷基侧链等反应;双环环烷烃和多环环烷烃首先异构化成五元环衍生物,然后再断链。

③烯烃的加氢裂化反应。

加氢裂化条件下,烯烃很容易加氢变成饱和烃,此外还会进行聚合和环化等反应。

中国石化海南炼油化工有限公司200万吨/年柴油加氢精制装置改造项目环境影响报告书(简本)建设单位:中国石化海南炼油化工有限公司二零一三年四月一、建设项目概况1、建设背景随着汽车保有量的不断增多,汽车尾气对城市空气质量的影响不断加剧,尤其是近来大部分地区出现了多日雾霾天气。

据研究,排放的汽车尾气就是造成雾霾的一个重要因素。

为了遏制这种发展趋势,各地纷纷提高柴油标准,上海、北京等地已执行国Ⅳ柴油标准,广东也将推广国Ⅳ柴油。

根据市场变化,中国石油化工股份有限公司统一制定了柴油升级方案,据此方案,中国石化海南炼油化工有限公司决定实施200万吨/年柴油加氢精制装置改造项目。

2、建设地点建于海南炼化现有厂区内。

3、建设内容本项目包括柴油加氢精制装置本体、辅助工程、公用工程、环保工程等。

详见表1。

表1 项目组成表4、生产工艺及生产规模采用分区进料灵活加氢改质的MHUG-II工艺,改造完成后,柴油加氢精制装置规模由现有的200万吨/年增加至248万吨/年,装置操作弹性60%~100%,年开工时数仍为8400小时。

5、建设周期和投资建设期为一年,总投资24452万元,环保设施投资共计62.5万元,占工程总投资的0.26%。

6、项目建设符合性(1)产业政策符合性本项目不属于《产业结构调整指导目录》(2011年本)中的限制类和淘汰类,属于允许类,符合国家产业政策。

(2)规划符合性本项目符合海南省国民经济与社会发展第十二个五年规划》、《海南省城乡总体规划(2005-2020年)》、《海南生态省建设规划纲要(2005年修编)》、《儋州市土地利用总体规划(2006-2020)》、《洋浦经济开发区总体规划(2011-2030)》、《海南省人民代表大会常务委员会关于批准调整儋州市白蝶贝等自然保护区的规定》、《海南省近岸海域环境功能区划》等的相关规定。

(3)其他规定符合性本项目符合清洁生产原则、达标排放原则、总量控制原则、维持环境质量原则等其他规定。

一、全装置物料平衡 1、物料平衡 本设计的处理量为95万吨/年,反应阶段为其末期,每年开工时数按8000小时计算。

入方:①原料油=8000%10010109534=118750公斤/小时

=248000%10010954=2850吨/天 ②重整氢=8000%70.210109534=3206公斤/小时=248000%70.210954=77吨/天 出方:①精制柴油=118750×96.95%=115128公斤/小时=2850×96.95%=2763吨/天 ②粗汽油=118750×1.52%=1805公斤/小时 =2850×1.52%=43吨/天 ③高分排放气=118750×1.78%=2114公斤/小时=2850×1.78%=51吨/天 ④低分排放气=118750×0.31%=368公斤/小时=2850×0.31%=8.8吨/天 ⑤回流罐排放气=118750×2.084%=2475公斤/小时=2850×2.084%=59吨/天 ⑥溶于水中的硫化氢=118750×0.022%=26公斤/小时=2850×0.022%=0.6吨/天 ⑦溶于水中的氨气=118750×0.024%=28.5公斤/小时=2850×0.024%=0.7吨/天 ⑧设备漏损=118750×0.01%=12公斤/小时 =2850×0.01%=0.3吨/天

2、化学耗氢量计算 ①计算杂质脱除率

a)硫脱除率=18001801800×100%=90% b)氮脱除率=26158261×100%=77.8% c)硫醇硫脱除率=15115×100%=93.3% d)氧脱除率(以酸度计算) 原料油含氧率=8642.01001656/108.53×100%=0.00192% 精制油含氧率=8595.01001656/1014.03×100%=0.0000463% 氧脱除率=00192.00000465.000192.0×100%=97.58% e)烯烃饱和率(以溴价计算) 烯烃饱和率=5.201.45.20×100%=80%

②化学耗氢量计算 a) 每脱掉1%的硫消耗12.5Nm3H2/m3原料油

加氢脱硫耗氢量=8642.0100%901018005.126=2.34Nm3/T

2.34×118750/22.4×10002=25kg/hr b) 每脱掉1%的氮消耗53.7Nm3H2/m3原料油

加氢脱氮耗氢量=8642.0100%8.77102617.536=1.26Nm3/T

1.26×118750/22.4×10002=13kg/hr c) 每脱掉1%的氧消耗44.6Nm3H2/m3原料油

加氢脱氧耗氢量=8642.0100%6.971092.16.445=0.0967Nm3/T

0.0967×118750/22.4×10002=1kg/hr d) 烯烃饱和耗氢量 烯烃饱和耗氢量=(20.5-4.1)×10×22.4/160=22.96Nm3/T

22.96×118750/22.4×10002=243kg/hr e) 饱和1%的芳烃消耗5.0Nm3H2/m3原料油 芳烃饱和耗氢量=8642.0568.05.411.43)(=6.29Nm3/T

6.29×118750/22.4×10002=67kg/hr f) 每脱掉1%的硫醇硫消耗12.5Nm3H2/m3原料油

硫醇硫耗氢量=8642.0100%3.9310155.126=0.02Nm3/T 0.0202×118750/22.4×10002=0.2kg/hr g) 加氢裂解耗氢量 原料油裂解程度为3%,每裂解1分子原料,消耗3分子氢

加氢裂解耗氢量=34.197%31000×3×22.4=10Nm3/T

10.22×118750/22.4×10002=108kg/hr 总化学耗氢量=2.34+1.26+0.0967+22.96+6.29+0.0202+10.22=43Nm3/T =24.81+13.36+1.025+243.44+66.69+0.214+108.36=458kg/hr

重量分数:加氢脱硫:899.45781.24×100%=5.42%

加氢脱氮:899.45736.13×100%=2.92% 加氢脱氧:899.457025.1×100%=0.22% 烯烃饱和:899.45744.243×100%=53.16% 芳烃饱和:899.45769.66×100%=14.56% 硫醇脱硫:899.457214.0×100%=0.05% 加氢裂解:899.45736.108×100%=23.66% 3、化学反应放热量 a).加氢脱硫反应放热量=600kcal/Nm3×2.34Nm3/T=1404kcal/T 1404kcal/T×118.75T/hr=166725kcal/hr b).加氢脱氮反应放热量=600kcal/Nm3×1.26Nm3/T=756kcal/T 756kcal/T×118.75T/hr=89775kcal/hr c).加氢脱氧反应放热量=600kcal/Nm3×0.0967Nm3/T=58.02kcal/T 58.02kcal/T×118.75T/hr=6890kcal/hr d).加氢烯烃饱和反应放热量=1260kcal/Nm3×22.96Nm3/T=28929.6kcal/T 28930kcal/T×118.75T/hr=3435438kcal/hr e).加氢芳烃饱和反应放热量=540kcal/Nm3×6.29Nm3/T=3396.6kcal/T 3397kcal/T×118.75T/hr=403394kcal/hr f).加氢裂解反应放热量=450kcal/Nm3×10.22Nm3/T=4599kcal/T 4599kcal/T×118.75T/hr=546131kcal/hr 总的反应放热量∑=1404+756+58.02+28930+3397+4599=39144kcal/T =166725+89775+6889.875+3435437.5+403393.75+546131.25=4648352.375kcal/hr

重量分数:加氢脱硫:%59.3%100391441404

加氢脱氮:%93.1%10039144756 加氢脱氧:%15.0%1003914402.58 烯烃饱和:%95.73%100391446.28929 芳烃饱和:%68.8%100391446.3396 加氢裂解:%76.11%100391444599 4、纯氢平衡表 入方:新氢=5.51095%7.27×2×87.68%/8000=1022kg/hr

10002427.1022=25T/d

出方:化学耗氢量=458kg/hr

100024899.457=10.99T/d

排放耗氢量=5.675.2113×2×80.86%=525.9kg/hr

1000249.525=13T/d

溶解耗氢(包括低分排放和回流罐排放): 低分罐=11.18125.368×43.10%×2=18kg/hr

回流罐=46.4475.2474×2.03%×2=2.kg/hr 溶解耗氢总量∑=17.52+2.26=20kg/hr

10002478.19=0.47472T/d

机械漏损:入方-出方=1022.27-(457.899+525.9+19.78)=18.691kg/hr

100024691.18=0.449T/d

重量分数:化学耗氢:27.1022899.457×100%=44.79% 排放耗氢:27.10229.525×100%=51.44% 溶解耗氢:27.102278.19×100%=1.93% 机械漏损:27.1022691.18×100%=1.83% 5、硫化氢的物料平衡 产生H2S:3432%901018001187506=204kg/hr 10002440.204=5T/d

排放H2S:①高分排放:34%6.05.675.2113=66kg/hr ②低分排放:34%55.211.18125.368=18kg/hr ③回流罐排放:34%85.446.4475.2474=92kg/hr ④水中溶解:26kg/hr(在装置总物料平衡中已计算) ⑤粗汽油中溶解:204.40-(66.34+17.62+91.79+26.125)=2.5kg/hr

重量分数:高分排放:%10040.20466=32.46%

低分排放:10040.20418%=8.62% 回流罐排放:10040.20492%=44.90% 水中溶解:10040.20426%=12.78% 粗汽油中溶解:10040.2045.2%=1.24%

二、反应器的工艺设计 入口温度为320℃,入口压力为4.0Mpa,取塔径为3.4m,出口压力为3.9Mpa,选用固定床轴向冷壁式反应器,已知数据如下: 表一在压力为4.0Mpa时,温度与气化率和热焓的对应关系如下: 加氢反应器入口

温度 ℃ 气化率we(%) 混合焓

(Kcal/kg) 226 4.72 186.64 266 9.49 217.26 310 19.09 254.15 359 28.81 295.91 374 38.65 311.58 注:物料包括原料油,新氢和循环氢 表二在不同压力下,气化率与温度和热焓之间的对应关系如下: