催化柴油MCI工艺技术

- 格式:doc

- 大小:107.00 KB

- 文档页数:5

使用寿命,减少对环境的污染。

该工艺的反应条件一般为:压力4-8MPa,温度320-400℃。

(绝大多数的加氢过程采用固定床反应器)中。

反应完成后,氢气在分离器中分出,并经压缩机循环使用。

产品则在稳定塔中分出硫化氢、氨、水以及在反应过程中少量分解而产生的气态氢。

也称[加氢处理,石油产品最重要的精制方法之一。

指在氢压和催化剂存在下,使油品中的硫、氧、氮等有害杂质转变为相应的硫化氢、水、氨而除去,并使烯烃和二烯烃加氢饱和、芳烃部分加氢饱和,以改善油品的质量。

有时,加氢精制指轻质油品的精制改质,而加氢处理指重质油品的精制脱硫。

20世纪50年代,加氢方法在石油炼制工业中得到应用和发展,60年代因催化重整装置增多,石油炼厂可以得到廉价的副产氢气,加氢精制应用日益广泛。

据80年代初统计,主要工业国家的加氢精制占原油加工能力的38.8%~63.6%。

加氢精制可用于各种来源的汽油、煤油、柴油的精制、催化重整原料的精制,润滑油、石油蜡的精制(见彩图),喷气燃料中芳烃的部分加氢饱和,燃料油的加氢脱硫,渣油脱重金属及脱沥青预处理等。

氢分压一般分1~10MPa,温度300~450℃。

催化剂中的活性金属组分常为钼、钨、钴、镍中的两种(称为二元金属组分),催化剂载体主要为氧化铝、或加入少量的氧化硅、分子筛和氧化硼,有时还加入磷作为助催化剂。

喷气燃料中的芳烃部分加氢则选用镍、铂等金属。

双烯烃选择加氢多选用钯。

加氢改质反应,则是提高十六烷指数,十六烷值是柴油燃烧性能的重要指标。

柴油馏分中,链烷烃的十六烷值最高,环烷烃次之,芳香烃的十六烷值最低。

同类烃中,同碳数异构程度低的烃类化合物具有较高的十六烷值,芳环数多的烃类具有较低的十六烷值。

因此,环状烃含量低,链状烃含量多的柴油具有较高的十六烷值。

催化柴油(LCO)中双环和三环芳烃,在MCI过程中,双环以上的芳烃只进行芳环饱和和环烷开环,其分子碳数不变。

由于双环和三环芳烃转化为烷基苯,柴油中的高十六烷值组分增加,故柴油的十六烷值可得到较大幅度的提高。

催化裂化柴油一段加氢改质的新技术——MCI韩崇仁 方向晨 赵玉琢 兰 玲(抚顺石油化工研究院,抚顺113001) 摘要 M CI(最大限度提高十六烷值)工艺是一种改善劣质柴油馏分(如催化裂化柴油及其它高芳烃含量柴油)的加氢改质新工艺。

M CI工艺介于加氢精制和中压加氢改质(M PHG)或中压加氢裂化(M P HC)之间,它既具有加氢精制柴油馏分收率高的优点,又具有M P HG或M PHC对十六烷值提高幅度大的优点。

M CI工艺在接近加氢精制操作条件下利用一种新型催化剂进行加氢精制反应(如HD S、HDN等)的同时达到提高柴油十六烷值的目的。

此技术的关键是控制芳烃开环而不断链。

一般情况下,M CI工艺能使柴油十六烷值提高10个单位以上,柴油收率高于95%。

主题词:柴油馏分 十六烷值 开环 柴油收率1 引 言FCC和RFCC是重油轻质化的重要手段。

随着全球石油日益重质化和FCC装置处理能力的不断提高,大量劣质柴油馏分(LCO)需进一步加工,但其硫、氮、芳烃含量高,十六烷值或十六烷指数低,安定性差,而环保法规的要求日益严格,如美国新柴油指标要求硫含量<0.05%、芳烃含量(体积分数)< 35%、十六烷指数≮40、NO x排放量<20%[1]。

为了进一步改善LCO质量,为市场提供更清洁的柴油,研究开发新的加工工艺具有重要意义。

加氢精制工艺能有效脱除LCO中的大部分硫、氮和胶质等,但难以解决产品十六烷值低于合格柴油指标的问题。

近年来,为提高LCO的十六烷值,主要采用了两种方法:一是深度加氢精制对稠环芳烃进行加氢饱和。

为使芳烃深度饱和,可采用高压操作(压力通常在15M Pa左右)或两段加氢工艺,其中第二段用贵重金属催化提高芳烃饱和活性。

此技术能使LCO中的芳烃含量降至20%以下,并满足苛刻的环保要求,但投资大,操作费用高,很难实现工业化。

二是中压加氢改质(M PHG)或中压加氢裂化(M PHC)工艺,此工艺利用加氢裂化反应使柴油中部分芳烃转化为石脑油组分降低柴油芳烃含量,脱除柴油中大部分杂质,提高柴油的十六烷值。

收稿:2006年3月,收修改稿:2006年7月 3国家重点基础研究发展规划(973项目)(N o.2004C B217807)和中国石油重点基础研究项目(N o.04A50502)资助33通讯联系人 e 2mail :liuyq @柴油加氢精制催化剂制备技术3安高军 柳云骐33 柴永明 刘晨光(中国石油大学重质油国家重点实验室C NPC 催化重点实验室 东营257061)摘 要 柴油加氢精制催化剂制备技术的发展大致经历了3个阶段,由此形成了三代柴油加氢催化剂:单层分散的负载型金属硫化物催化剂,多层分散的负载型金属硫化物催化剂和非负载型金属硫化物催化剂。

本文对金属硫化钼基柴油加氢精制催化剂的应用背景、制备思想及催化剂研究开发现状进行了系统的总结,对柴油加氢催化剂的发展方向进行了展望。

关键词 加氢脱硫 加氢脱氮 加氢脱芳 加氢催化剂中图分类号:O643138;O61216 文献标识码:A 文章编号:10052281X (2007)02Π320243207F abricating Technologies of Diesel Oil H ydrotreating C atalystsAn Gaojun Liu Yunqi33 Chai Yongming Liu Chenguang(State K ey Laboratory of Heavy Oil Processing ,K ey Laboratory of Catalysis of C NPC ,China University of Petroleum ,D ongying 257061,China )Abstract The fabricating technologies of diesel oil hydrotreating catalysts are considered to have developed through three stages in general.C onsequently ,three generations of hydrotreating catalysts have been formed ,which are m onolayer 2dispersed and supported metallic sulfide catalysts ,multilayer 2dispersed and supported metallic sulfide catalysts and unsupported metallic sulfide catalysts ,respectively.The application background ,fabrication thoughts and progress in the researches of the m olybdenum sulfide 2based hydrotreating catalysts are reviewed systemically ,and the opinions with respect to the future development trend of diesel oil hydrotreating catalysts are proposed.K ey w ords hydrodesulfurization (H DS );hydrodenitrogenation (H DN );hydrodearomatization (H DAr );hydrotreating catalysts1 引言柴油中的含硫、含氮化合物燃烧后,排放出S O x 、NO x ,这是城市大气污染的重要来源。

试析几种催化柴油加氢改质技术关键词:催化柴油加氢清洁燃料近些年来,随着国内所加工原油越来越重视质量,催化裂化的原料也逐渐向重质化和劣质化发展,随着环保法规的日益完善,企业所面对的产品质量升级压力也在逐渐增加。

在我国,由于石油资源的严重紧缺,催化柴油还主要是加氧精制或加氢改质后用于调和柴油产品,催化裂化(fcc)技术是重油轻质化的主要工艺手段之一,在世界各国的炼油企业中都占有重要的地位。

一、催化柴油加工难点按照环保法规要求,2011年7月1日起全国将实施新的车用柴油国际标准,即要求柴油产品的硫含量≯350ug/g,十六烷值≮49,多环芳烃含量不高于11%。

因此,如何全面提高柴油产品质量以达到质量标准,成为各炼油企业所必须要解决的问题。

与其它类型柴油相比,催化柴油的密度大,硫、氮含量和芳烃含量高,十六烷值较低,柴油改质难度较大。

如何将催化柴油中富含的芳烃加氢转化,以大幅提高其燃烧性能则是催柴改质的最大难点所在,也是实现全面提升柴油质量的关键。

二、催化柴油加氢改质系列技术目前,一方面由于石油资源的紧缺,催化柴油在中国不得不作为成品柴油的一个重要组成部分;另一方面,由于催化柴油富含芳烃,大幅改善其质量尤其是燃烧性能的难度较大。

在如何经济有效的改善催化柴油质量,从而全面的推动柴油产品质量升级方面开展了大量的研究工作。

开发了系列催化柴油加工技术,以适应用户的不同需求。

一下就介绍几种加氢技术的主要生产技术与特点。

1.加氢精制技术对于某些直馏柴油、焦化柴油在整体柴油中所占比例较大,而催化柴油占比例较小的企业来说,采用加氢精制方法加工混合柴油是一条全面提升柴油质量的最简单、可行的方法。

采用加氢精制技术加工催化柴油,生产符合环保法规清洁柴油的技术,适用于直馏柴油、焦化柴油所占比例大,催化柴油所占比例小,柴油十六烷值矛盾不突出的企业选用,其技术特点总结如下:1.1所开发的深度脱硫系列催化剂有较强的加氢脱硫性能,基本可以满足用户生产低硫清洁柴油的需求。

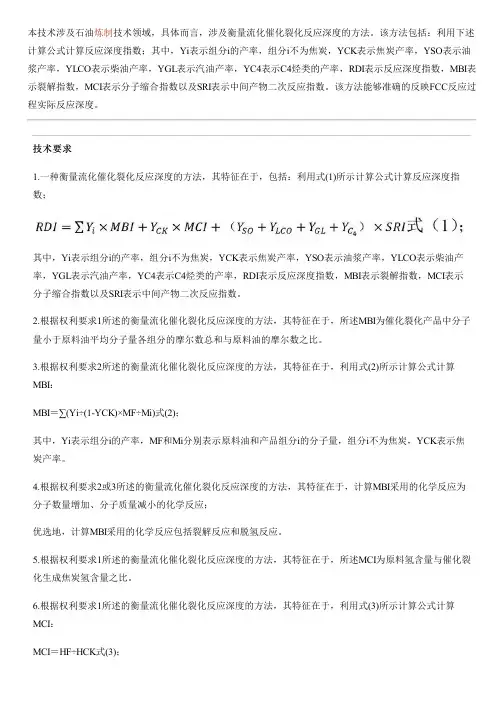

本技术涉及石油炼制技术领域,具体而言,涉及衡量流化催化裂化反应深度的方法。

该方法包括:利用下述计算公式计算反应深度指数;其中,Yi表示组分i的产率,组分i不为焦炭,YCK表示焦炭产率,YSO表示油浆产率,YLCO表示柴油产率,YGL表示汽油产率,YC4表示C4烃类的产率,RDI表示反应深度指数,MBI表示裂解指数,MCI表示分子缩合指数以及SRI表示中间产物二次反应指数。

该方法能够准确的反映FCC反应过程实际反应深度。

技术要求1.一种衡量流化催化裂化反应深度的方法,其特征在于,包括:利用式(1)所示计算公式计算反应深度指数;其中,Yi表示组分i的产率,组分i不为焦炭,YCK表示焦炭产率,YSO表示油浆产率,YLCO表示柴油产率,YGL表示汽油产率,YC4表示C4烃类的产率,RDI表示反应深度指数,MBI表示裂解指数,MCI表示分子缩合指数以及SRI表示中间产物二次反应指数。

2.根据权利要求1所述的衡量流化催化裂化反应深度的方法,其特征在于,所述MBI为催化裂化产品中分子量小于原料油平均分子量各组分的摩尔数总和与原料油的摩尔数之比。

3.根据权利要求2所述的衡量流化催化裂化反应深度的方法,其特征在于,利用式(2)所示计算公式计算MBI:MBI=∑(Yi÷(1-YCK)×MF÷Mi)式(2);其中,Yi表示组分i的产率,MF和Mi分别表示原料油和产品组分i的分子量,组分i不为焦炭,YCK表示焦炭产率。

4.根据权利要求2或3所述的衡量流化催化裂化反应深度的方法,其特征在于,计算MBI采用的化学反应为分子数量增加、分子质量减小的化学反应;优选地,计算MBI采用的化学反应包括裂解反应和脱氢反应。

5.根据权利要求1所述的衡量流化催化裂化反应深度的方法,其特征在于,所述MCI为原料氢含量与催化裂化生成焦炭氢含量之比。

6.根据权利要求1所述的衡量流化催化裂化反应深度的方法,其特征在于,利用式(3)所示计算公式计算MCI:MCI=HF÷HCK式(3);其中,HF和HCK分别表示原料油的含氢量和焦炭的含氢量。

柴油十六烷值1.柴油十六烷值与其化学组成的关系柴油馏程为180~360℃,碳数分布在12~25范围内,化学组成包括芳烃、环烷烃、链烷烃及有机硫氮化合物。

柴油馏分的质量随加工方法的不同而异,而且受原料组成的影响。

通常正构烷烃的十六烷值最高,单环环烷烃或单环芳香烃居中,稠环环烷烃和稠环芳烃的十六烷值最低。

因此柴油的理想组分是环数少、长侧链及分枝较少的烃类。

催化柴油中芳烃含量多在60%以上,其中二环、三环芳烃约占芳烃含量的75%(体积分数)左右,稠环芳烃含量较高是催化裂化柴油十六烷值低的主要原因,且催化裂化柴油中的硫主要以多环芳烃的形式存在,如二苯并噻吩这类硫化物,由于苯环的阻碍作用,硫原子很难与催化剂的加氢脱硫活性中心接触,因此脱硫困难,而催化剂将其中一个芳环加氢饱和、开环后,硫原子容易与催化剂活性中心接触,脱硫也容易了。

因此,稠环芳烃开环、断链是催化裂化柴油加氢改质的关键。

2.提高柴油十六烷值的方法2.1 溶剂萃取法溶剂萃取法的主要原理是选用一定比例浓度的萃取剂对二次加工的柴油(主要是催化裂化柴油)中的双环及以上的芳烃进行萃取,再选用其它溶剂,如石油醚对抽出油进行萃取以回收其中的高十六烷值组分。

常用溶剂有糠醛、甲醇、乙醇、丙酮、二甲亚砜(DMS)、N,N-二甲基甲酰胺(DMF)和有机酸类等。

有时也在溶剂中加入过渡金属离子进行络合抽提,常用的过渡金属化合物有氯化锰、氯化铁、氯化铜、氯化钴、氯化镍、氯化锌、氯化镉、氯化铬和醋酸汞等。

但是,Cu2+易促使油品变质,最后要从油中完全除掉,而镉盐和汞盐易污染环境。

国内对此法研究较多的主要是清华大学化工系,采用双溶剂法对催柴进行精制后,其十六烷值从31.6提高到40以上,收率达90%以上。

对于催化柴油芳烃的应用有两个方向,一是将各组分进行分离,分别加以利用,当前应用较多的单组分有偏三甲苯、均三甲苯、均四甲苯和萘。

二是通过分馏,对各馏分(混合组分)分别加以利用,如作为热载体及润滑油添加剂,碳素材料的原料,高沸点芳烃溶剂,芳醛树脂等。

柴油加氢脱硫技术的现状及发展摘要:随着环保法规和清洁柴油标准的日益严格,清洁柴油的生产将是全球需要解决的重要问题。

国内外科研机构及企业,创新并开发出一些先进技术以满足生产清洁柴油的需求。

本文从国内外技术的发展现状和发展趋势的研究进行了详细的阐述。

关键词:柴油加氢加氢脱硫现状发展一、前言随着人们对生存环境的日益重视,环境保护法的日益严格,对车用燃料的质量提出了更高的要求,生产低硫、低芳烃、低密度、高十六烷值的清洁柴油是今后世界范围内的柴油生产的总趋势,为适应未来清洁柴油生产需求,国内外科研机构及企业,创新并开发出一些先进技术以满足生产清洁柴油的需求。

二、国外柴油加氢技术现状与发展柴油加氢脱硫技术:使用双元或多元催化剂,属于中压深度和超深度一段或两段脱硫过程,该过程除了脱硫之外,还能降低氮和多环芳烃,提高十六烷值。

其可加工的原料比较广泛,能加工直馏馏份油,也能加工裂化馏份油。

产品硫含量为:采用深度加氢脱硫,低于500μg/g;采用一段超深度加氢脱硫,低于30μg/g。

如果采用两段技术还可以降低多环芳烃和提高十六烷值。

日本凯金公司开发了STARS 加氢催化剂技术,在此基础上工业化了两种催化剂,即KF-757 柴油超深度脱硫催化剂和具有极高脱硫、脱氮、脱芳及加氢活性的KF-848 精制催化剂,不仅适用于加氢精制装置,而且适用于加氢裂化的原料预精制、FCC 原料加氢预处理等。

对于高压柴油加氢装置,其柴油硫含量可以脱除到50ppm 或者更低,对降低精制柴油密度及深度脱芳都有极好的效果。

丹麦托普索公司新开发的催化剂有TK-554(深度脱硫)、TK-574(超深度脱硫)、TK-573(深度脱硫)、TK-907(芳烃饱和及提高十六烷值)和TK-908(芳烃饱和及提高十六烷值)等。

其中TK-574 高活性钴钼催化剂是超深度脱硫催化剂,比TK-544 深度脱硫催化剂相对体积活性提高了30%~40%,在生产硫含量500μg/g 的柴油装置上采用TK-544 催化剂,可使产品硫含量降至350μg/g。

催化柴油MCI工艺技术▪催化柴油MCI工艺技术应用概况▪催化柴油MCI工艺的理论基础▪催化柴油MCI技术对催化剂的要求▪催化柴油MCI技术对不同原料的适应性▪催化柴油MCI工业应用效果催化柴油MCI工艺技术应用概况我国目前的柴汽比较低,柴油数量满足不了市场的需求。

柴油中的三分之一是催化裂化柴油。

催化柴油中含有较多的杂原子化合物、烯烃和芳烃,颜色不好,安定性较差,尤其是十六烷值很低。

随着重油催化裂化技术的发展和掺渣量的增加,催化柴油的质量问题变得更为突出。

当前国内外普遍采用的劣质催化柴油改质手段是加氢精制和加氢裂化。

催化柴油加氢精制,是在中、低压的条件下,进行烯烃加氢饱和、脱硫、脱氮及芳烃部分饱和反应,可改善其颜色和安定性,而十六烷值提高幅度较小,尤其是加工劣质原料的催化装置,其催化柴油通过加氢精制远不能满足产品对十六烷值的要求。

近几年开发的劣质柴油中压加氢改质工艺,是中压下的一种加氢裂化过程,转化率一般为40%~60%,虽然其柴油产品的十六烷值较原料可提高10~20个单位,但柴油收率低,化学氢耗高,不适应国内市场的需求。

因此,开发一种既能最大限度提高柴油十六烷值,又能得到较高的柴油收率的劣质催化柴油改质技术,是人们普遍关注的课题。

抚顺石油化工研究院新开发的一种提高催化柴油十六烷值的加氢改质工艺技术(Maximum Cetane number Improvement,简称MCI)。

该技术在吉林化学工业公司炼油厂20万吨/年加氢装置应用成功后,先后有7家炼厂采用该技术。

该技术不仅能大幅度提高催柴的十六烷值,同时还能获得较高的柴油收率,获得2001年度国家科技发明二等奖,具有显著的经济效益和社会效益,有可观推广应用前景。

催化柴油MCI工艺的理论基础众所周知,石油产品的烃类族组成直接影响产品的性质。

十六烷值是柴油燃烧性能的重要指标。

柴油馏分中,链烷烃的十六烷值最高,环烷烃次之,芳香烃的十六烷值最低。

同类烃中,同碳数异构程度低的烃类化合物具有较高的十六烷值,芳环数多的烃类具有较低的十六烷值。

催化柴油加氢精制工艺综述发布时间:2021-05-28T14:30:15.240Z 来源:《科学与技术》2021年2月5期作者:王会崔帅[导读] 文章从加氢反应、过程催化剂和反应工艺三个部分对催化王会崔帅(通讯作者)云南工商学院摘要:文章从加氢反应、过程催化剂和反应工艺三个部分对催化柴油加氢精制工艺进行阐述。

加氢脱硫是加氢精制工艺的主要反应,催化剂分为主金属和助剂,根据不同的主金属添加不同的助剂用以提高催化剂的整体活性、选择性等。

我国柴油加氢精制工艺有柴油中压加氢改质技术(MHUG)、提高柴油十六烷值、降低柴油密度技术 (RICH)、催化柴油单段加氢处理脱硫脱芳技术(SSHT)、提高柴油十六烷值的MCI技术等。

关键词:催化; 柴油加氢; 精制前言加氢精制过程是以焦化馏分为原料,在一定温度(350-400℃)下进行脱硫、脱氮、脱氧、脱金属,同时是烯烃和芳烃饱和的一种加工过程。

该过程主要有加氢反应、裂化反应,反应产物有气体、汽油、柴油、蜡油。

通过加氢精制可以改善产品的安定性,提高柴油的十六烷值,降低胶质、酸值。

本文从氢解反应、催化剂和加氢工艺三个部分对催化柴油加氢精制工艺进行概述。

1.氢解反应1.1 含硫化合物的氢解反应在加氢精制的条件下,原油馏分中的硫化物进行氢解,转化为相应的烃和H2S。

反应进程中会产生多种中间产物,如硫醇、硫醚、二硫化物、环状化合物等。

硫醇、硫醚、二硫化物大多在比较缓和的条件下生成,反应过程中首先在C-S健、S-S健上发生断裂,生成的分子碎片再与氢原子发生化合反应。

环状化合物加氢脱硫比较困难,需要较苛刻的反应条件。

首先环中双键加氢饱和,然后发生断环反应,脱去硫原子。

或者杂环硫化物直接脱硫,例如二苯噻吩加氢脱硫生成苯分子。

2.2 含氧化合物的氢解反应石油及石油产品中含氧量很小,主要是环烷酸,二次加工产品中还有酚类等。

从动力学角度看,含氧化合物在加氢精制的条件下分解很快,对杂环氧化物,当有较多取代基时,反应活性较低。

柴油十六烷值柴油十六烷值1. 柴油十六烷值与其化学组成的关系柴油馏程为180~360℃,碳数分布在12~25范围内,化学组成包括芳烃、环烷烃、链烷烃及有机硫氮化合物。

柴油馏分的质量随加工方法的不同而异,而且受原料组成的影响。

通常正构烷烃的十六烷值最高,单环环烷烃或单环芳香烃居中,稠环环烷烃和稠环芳烃的十六烷值最低。

因此柴油的理想组分是环数少、长侧链及分枝较少的烃类。

催化柴油中芳烃含量多在60%以上,其中二环、三环芳烃约占芳烃含量的75%(体积分数)左右,稠环芳烃含量较高是催化裂化柴油十六烷值低的主要原因,且催化裂化柴油中的硫主要以多环芳烃的形式存在,如二苯并噻吩这类硫化物,由于苯环的阻碍作用,硫原子很难与催化剂的加氢脱硫活性中心接触,因此脱硫困难,而催化剂将其中一个芳环加氢饱和、开环后,硫原子容易与催化剂活性中心接触,脱硫也容易了。

因此,稠环芳烃开环、断链是催化裂化柴油加氢改质的关键。

2.提高柴油十六烷值的方法 2.1 溶剂萃取法溶剂萃取法的主要原理是选用一定比例浓度的萃取剂对二次加工的柴油(主要是催化裂化柴油)中的双环及以上的芳烃进行萃取,再选用其它溶剂,如石油醚对抽出油进行萃取以回收其中的高十六烷值组分。

常用溶剂有糠醛、甲醇、乙醇、丙酮、二甲亚砜(DMS)、N,N-1二甲基甲酰胺(DMF)和有机酸类等。

有时也在溶剂中加入过渡金属离子进行络合抽提,常用的过渡金属化合物有氯化锰、氯化铁、氯化铜、氯化钴、氯化镍、氯化锌、氯化镉、氯化铬和醋酸汞等。

但是,Cu2+易促使油品变质,最后要从油中完全除掉,而镉盐和汞盐易污染环境。

国内对此法研究较多的主要是清华大学化工系,采用双溶剂法对催柴进行精制后,其十六烷值从31.6提高到40以上,收率达90%以上。

对于催化柴油芳烃的应用有两个方向,一是将各组分进行分离,分别加以利用,当前应用较多的单组分有偏三甲苯、均三甲苯、均四甲苯和萘。

二是通过分馏,对各馏分(混合组分)分别加以利用,如作为热载体及润滑油添加剂,碳素材料的原料,高沸点芳烃溶剂,芳醛树脂等。

中国石油股份公司玉门油田分公司50万吨/年催化柴油加氢改质装置环境影响评价大纲1总则1.1前言中国石油股份公司玉门油田分公司始建于1939年,目前已发展为拥有32套炼油化工装置,可生产9大类、167种“祁连”牌炼油化工产品,原油加工能力为300万吨/年的燃料油——润滑油(脂)化工型现代化炼油化工企业。

由于原油的品种和性质发生了变化,加工产品质量受到了影响。

“十五”期间中国石油股份公司玉门油田分公司每年约生产50万吨催化柴油,催化柴油含有微量的单烯烃和大量的双烯烃等不饱和烃、多环芳烃及硫、氮化合物,油品储存热安定性差,油品颜色易变深,十六烷值较低,远不能满足国家柴油新标准的要求,即使将厂内现有的直馏柴油与催化柴油调合,也仍然满足不了柴油新标准对十六烷值的要求。

鉴于此,中国石油股份公司玉门油田分公司决定新建一套对催化柴油进行改质的加氢装置,采用催化柴油加氢精制——MCI串联工艺,加氢精制段可进行脱硫、脱氮等反应,达到改善其安定性的目的;MCI段可进行选择性开环和加氢饱和,降低-1- 芳烃含量,使其十六烷值提高10个单位以上,其硫含量可小于50ug/g。

以此推动公司未来的发展。

遵照《中华人民共和国环境保护法》和《建设项目环境保护管理条例》,中国石油股份公司玉门油田分公司炼化总厂于2001年6月22日委托酒泉地区环境评价所对50万吨/年催化柴油加氢改质装置项目进行环境影响评价,为项目建设及建成投产后的环境保护管理提供科学依据。

我所接受任务后,组织技术力量认真学习项目有关技术文件,调查收集有关现状资料,着手编制环评大纲,为项目环境影响评价工作的开展做前期准备。

1.2编制依据(1)“中国石油股份公司玉门油田分公司50万吨/年催化柴油加氢改质装置”环评委托书;(2)中国石油天然气股份有限公司关于《玉门油田分公司汽柴油升级换代方案》的批复,油炼销函字[2001]第72号文;(3)《建设项目环境保护管理条例》国务院第253号令1998年;(4)《环境影响评价技术导则》(HJ/T2.1—2.3—93);(5)石油化工建设项目环境影响评价规范(报批稿);(6)《中国石油股份公司玉门油田分公司50万吨/年催化柴油加氢改质装置可行性研究报告》,中国石油天然气华东勘察设计-2- 研究院;(7)《建设工程环境影响评价收费标准的原则与方法(试行)》1989年;(8)《中华人民共和国水污染防治法》1996年;(9)《中华人民共和国大气污染防治法》2000年;(10)《中华人民共和国环境噪声污染防治法》1996年(11)《中华人民共和国固体废物污染环境防治法》1995年;(12)《中华人民共和国环境保护法》1989年。

MCI技术用于催化裂解轻油改质秦广华(陕西延长石油(集团)有限责任公司榆林炼油厂,陕西省榆林市718500)摘要:催化裂解(DCC)装置裂解轻油具有密度大、芳烃含量高及十六烷值低等特点,为进一步改善其油品质量和增加经济效益,陕西延长石油(集团)有限责任公司榆林炼油厂采用中国石油化工股份有限公司抚顺石油化工研究院开发的MCI劣质柴油改质技术,通过对现有400kt/a柴油加氢装置进行适应性改造,以DCC装置生产的裂解轻油为原料,经过深度加氢、改质后,生产国Ⅴ柴油调合组分。

工业应用结果表明:采用MCI技术不仅可以显著降低DCC裂解轻油的S,N含量,还可以提高其十六烷值,获得可以调合的清洁柴油组分。

关键词:MCI技术 催化裂解 轻油改质 十六烷值 国Ⅴ柴油调合组分 DCC裂解轻油由于原料密度大、芳烃含量高的特点,国内暂没有成熟的加工工艺,使得该原料市场销售价格低廉,经济效益较差。

为满足国家油品质量升级的需要,陕西延长石油(集团)有限责任公司榆林炼油厂(榆林炼油厂)将400kt/a柴油加氢装置改造为DCC裂解轻油加氢改质装置,改造后的装置规模为200kt/a[1]。

1 工艺技术方案该工艺方案采用中国石油化工股分有限公司抚顺石油化工研究院(FRIPP)开发的MCI加氢改质工艺技术,加工处理DCC裂解轻油,实现DCC裂解轻油的清洁化及轻质化,最大限度生产满足国Ⅴ标准的清洁柴油调合组分,提高其经济效益。

反应部分采用加氢精制和改质催化剂复合装填,在加氢改质反应器顶部装填加氢保护剂FZC 105/106,其余装填加氢精制剂FHUDS 6和加氢改质催化剂FC 18。

该改造工艺设计了1台3床层反应器,以DCC裂解轻油与DCC裂解轻油加氢改质生成的混合油为原料,在反应总压为7.3MPa的条件下,经过深度加氢、改质后,生产国Ⅴ清洁柴油调合组分[2]。

2 装置情况和改造内容2.1 装置介绍榆林炼油厂将原400kt/a柴油加氢装置改造为DCC裂解轻油加氢改质装置。

催化柴油MCI工艺技术

▪催化柴油MCI工艺技术应用概况

▪催化柴油MCI工艺的理论基础

▪催化柴油MCI技术对催化剂的要求

▪催化柴油MCI技术对不同原料的适应性

▪催化柴油MCI工业应用效果

催化柴油MCI工艺技术应用概况

我国目前的柴汽比较低,柴油数量满足不了市场的需求。

柴油中的三分之一是催化裂化柴油。

催化柴油中含有较多的杂原子化合物、烯烃和芳烃,颜色不好,安定性较差,尤其是十六烷值很低。

随着重油催化裂化技术的发展和掺渣量的增加,催化柴油的质量问题变得更为突出。

当前国内外普遍采用的劣质催化柴油改质手段是加氢精制和加氢裂化。

催化柴油加氢精制,是在中、低压的条件下,进行烯烃加氢饱和、脱硫、脱氮及芳烃部分饱和反应,可改善其颜色和安定性,而十六烷值提高幅度较小,尤其是加工劣质原料的催化装置,其催化柴油通过加氢精制远不能满足产品对十六烷值的要求。

近几年开发的劣质柴油中压加氢改质工艺,是中压下的一种加氢裂化过程,转化率一般为40%~60%,虽然其柴油产品的十六烷值较原料可提高10~20个单位,但柴油收率低,化学氢耗高,不适应国内市场的需求。

因此,开发一种既能最大限度提高柴油十六烷值,又能得到较高的柴油收率的劣质催化柴油改质技术,是人们普遍关注的课题。

抚顺石油化工研究院新开发的一种提高催化柴油十六烷值的加氢改质工艺技术(Maximum Cetane number Improvement,简称MCI)。

该技术在吉林化学工业公司炼油厂20万吨/年加氢装置应用成功后,先后有7家炼厂采用该技术。

该技术不仅能大幅度提高催柴的十六烷值,同时还能获得较高的柴油收率,获得2001年度国家科技发明二等奖,具有显著的经济效益和社会效益,有可观推广应用前景。

催化柴油MCI工艺的理论基础

众所周知,石油产品的烃类族组成直接影响产品的性质。

十六烷值是柴油燃烧性能的重要指标。

柴油馏分中,链烷烃的十六烷值最高,环烷烃次之,芳香烃的十六烷值最低。

同类烃中,同碳数异构程度低的烃类化

合物具有较高的十六烷值,芳环数多的烃类具有较低的十六烷值。

因此,环状烃含量低,链状烃含量多的柴油具有较高的十六烷值。

要提高柴油的十六烷值,必须提高柴油中高十六烷值组分的相对含量,或采用添加剂。

采用十六烷值添加剂,将十六烷值提高2~3个单位的成本不太高,但继续增加添加剂用量不仅效果不显著(加到一定比例后十六烷值不再增加),并且也不经济。

从根本上解决柴油十六烷值低的方法是提高十六烷值较高的烃类组分的相对含量,方法之一是除去十六烷值较低的芳烃组分(抽提工艺)。

这种方法的优点是投资低、操作简单,但柴油收率低,抽出的芳烃没有直接的经济价值;另一种方法是采用加氢手段,将双环和多环芳烃中的芳环部分地转化成环烷烃或进而转化成较小分子的芳烃,这种方法中的前者称为加氢精制,后者称为加氢裂化。

由于催化裂化反应的特点,催化柴油中所含的芳烃主要是萘系芳烃。

下面以萘在加氢过程的反应为例,来说明加氢精制(HT)、加氢裂化(HC)和MCI过程的主要反应。

催化柴油MCI技术对催化剂的要求

MCI过程的关键是要开发出一种具有良好芳烃加氢饱和性能和开环选择性较高的催化剂。

该过程的催化剂应具有较高的催化活性,保证有较高的芳烃转化深度,具备较高的选择性使环烷开环而不断链,保证十六烷值提高幅度较大和有较高的柴油收率。

此外,还应具有较高的抗杂质能力和较好的稳定性,使之能够适应劣质原料和保证长周期稳定运转。

MCI催化剂理化性质

将MCI催化剂与一种性能较好的加氢精制催化剂,用同一种原料油,在完全相同的反应条件下进行了对比试验,试验结果见下表。

一组典型原料MCI与HT产品性质

MCI产品与HT产品的杂质含量和颜色基本相同,十六烷值的提高幅度有较大的差别,HT过程柴油的十六烷值由25.0提高至33.6,提高了8.6个单位。

而MCI过程由25.0提高至37.5,提高了12.5个单位,较HT 过程提高近4个单位。

催化柴油MCI工业应用效果

MCI技术的首次工业应用试验是在吉林化学工业公司炼油厂20万吨/年加氢装置上进行。

该装置用FH-5加氢精制催化剂和3963MCI过程专用催化剂。

典型工业原料油性质

工业装置典型反应条件及产品主要性质

工业装置典型产品性质

工况-1柴油收率为99.78%,C5+液体收率为100.88%,工况-1的化学氢耗与漏损氢耗共计1.38%。

工况-2柴油收率为98.60%,C5+液体收率为99.58%,工况-1的化学氢耗与漏损氢耗共计1.10%(对原料油)。

两种工况下柴油产品的十六烷值分别为39.0和39.9,但十六烷值提高幅度分别为12.1和11.3,已超过试验研究的9.5和8.5,达到了MCI预期的改质效果。

说明了MCI技术能够大幅度提高催化柴油的十六烷值,同时又能获得较高的柴油收率,具有加氢精制和中压加氢改质的双重优点,有广泛推广应用前景。