【致远电子】电机测试方案

- 格式:pdf

- 大小:372.33 KB

- 文档页数:3

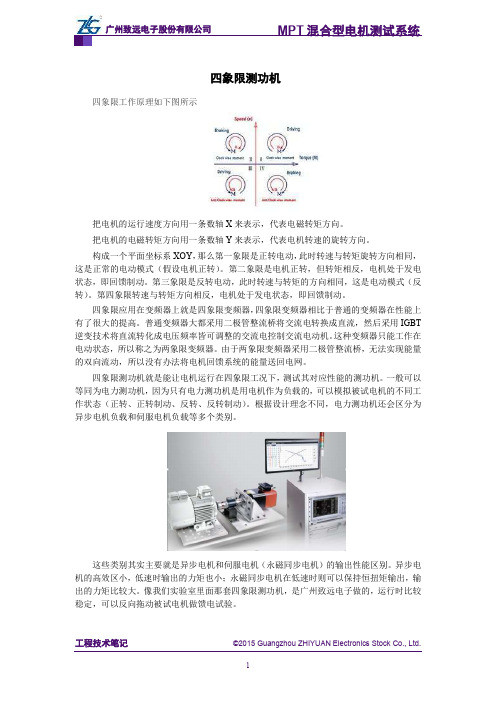

工程技术笔记 ©2015 Guangzhou ZHIYUAN Electronics Stock Co., Ltd.1 四象限测功机四象限工作原理如下图所示把电机的运行速度方向用一条数轴X 来表示,代表电磁转矩方向。

把电机的电磁转矩方向用一条数轴Y 来表示,代表电机转速的旋转方向。

构成一个平面坐标系XOY,那么第一象限是正转电动,此时转速与转矩旋转方向相同,这是正常的电动模式(假设电机正转)。

第二象限是电机正转,但转矩相反,电机处于发电状态,即回馈制动。

第三象限是反转电动,此时转速与转矩的方向相同,这是电动模式(反转)。

第四象限转速与转矩方向相反,电机处于发电状态,即回馈制动。

四象限应用在变频器上就是四象限变频器,四象限变频器相比于普通的变频器在性能上有了很大的提高。

普通变频器大都采用二极管整流桥将交流电转换成直流,然后采用IGBT 逆变技术将直流转化成电压频率皆可调整的交流电控制交流电动机。

这种变频器只能工作在电动状态,所以称之为两象限变频器。

由于两象限变频器采用二极管整流桥,无法实现能量的双向流动,所以没有办法将电机回馈系统的能量送回电网。

四象限测功机就是能让电机运行在四象限工况下,测试其对应性能的测功机。

一般可以等同为电力测功机,因为只有电力测功机是用电机作为负载的,可以模拟被试电机的不同工作状态(正转、正转制动、反转、反转制动)。

根据设计理念不同,电力测功机还会区分为异步电机负载和伺服电机负载等多个类别。

这些类别其实主要就是异步电机和伺服电机(永磁同步电机)的输出性能区别。

异步电机的高效区小,低速时输出的力矩也小;永磁同步电机在低速时则可以保持恒扭矩输出,输出的力矩比较大。

像我们实验室里面那套四象限测功机,是广州致远电子做的,运行时比较稳定,可以反向拖动被试电机做馈电试验。

电机驱动器测试驱动器测试主要分为两大类:1.性能测试。

主要集中在驱动器效率、谐波分析、三相不平衡度分析、干扰分析等测试项目;2.响应测试。

主要是通过电机测试台架,给电机施加不同的负载,观察负载变化时电机驱动器能否根据算法快速地调节电机的工作状态,评估驱动器的响应性能。

为了精准测量电机驱动器响应,一般电机驱动器的响应测试包括冲击负载响应、定转矩情况下响应等,主要考察电机在某些特定的刚性负载出现时,控制器能否及时响应并控制电机运行至合适的工作状态。

由于刚性负载一般都是突然出现的,所以在仿真实验时,就要求测试平台中的负载加载速度得足够快,这样才能模拟现实中驱动器对负载的阶跃响应情况。

此外,负载的加载不单单要够快,还要够准,这样就涉及到对负载的高速PID调节,通过高速PID调节快速精准控制负载的大小,满足对驱动在不同电机负载下的响应测试。

关于电机驱动器响应测试,具体测试原理与测试方案可以参考广州致远的MPT电机测试系统。

那对于具体的电机驱动器的测试方法,若是单单测试电机驱动器的话,用功率分析仪和示波器足矣。

若是您要把电机驱动器和电机整个电机驱动系统进行测试的话,还需要用到测功机对电机进行测量。

而且还不能是一般的测功机,因为目前的电机驱动器大多是变频器,输出信号的高频PWM波,传统测功机因为带宽问题是测不准的。

建议用集成了高带宽功率分析仪的测功机(电机测试系统)来进行电机驱动系统测试。

在对带有变频器的电机运动系统时,发现电机的效率反而下降了?加变频器的目的是根据电机的实际负载情况,控制输出的功率,实现“需要多少用多少”,从而节省不必要的电能消耗。

但由于变频器自身也是一种电力转换设备,存在转换效率,所以从整体来看,加上变频器后的变频电机控制系统的总效率是比直接驱动电机低的。

对于此类电机的效率测试,一般是试用MPT电机测试系统来进行测量,因为其内置多通道功率采集卡,可以对变频电机系统的整体和局部进行全面测量。

电机测速方案1. 引言电机是现代工业中常用的设备之一,其运行状态的监测和测量是非常重要的。

而电机的测速方案,就是用来测量电机转速的一种解决方案。

2. 电机测速原理电机测速的原理可以根据测速方法的不同而有所区别。

这里介绍两种常见的电机测速原理。

2.1. 电机反电势测速原理电机反电势测速是一种基于电磁感应原理的测速方法。

当电机旋转时,其产生的磁场会引起定子绕组中的感应电动势,这个电动势与电机的转速成正比关系。

通过测量电机绕组上的感应电动势,就可以间接地得到电机的转速。

2.2. 光电编码器测速原理光电编码器是一种将机械运动转化为光电信号的装置。

在电机上安装一个光电编码器,通过检测其输出的脉冲信号的频率,就可以得到电机的转速。

3. 电机测速方案根据上述的电机测速原理,可以设计出多种电机测速方案。

下面介绍两种常见的电机测速方案。

3.1. 电机反电势测速方案电机反电势测速方案基于电磁感应原理,其主要步骤如下:1.将电机绕组中的一个相线与一个外部负载电阻相连。

2.通过测量该外部负载电阻上的电压,得到感应电动势的大小。

3.根据感应电动势与转速成正比的关系,计算出电机的转速。

3.2. 光电编码器测速方案光电编码器测速方案是通过光电编码器检测脉冲信号的频率来测量电机转速。

其主要步骤如下:1.在电机轴上安装一个光电编码器,并通过连接线将其与测速仪器相连。

2.测速仪器接收到光电编码器输出的脉冲信号。

3.通过测量脉冲信号的频率,计算出电机的转速。

4. 电机测速应用电机测速方案广泛应用于工业控制领域和工程实践中。

以下是几个电机测速应用的例子:4.1. 机械设备故障诊断电机转速是机械设备故障诊断的重要参数之一。

通过测量电机转速的变化,可以判断设备是否存在故障,并及时进行维修。

4.2. 控制系统反馈在一些需要精确控制的系统中,电机转速是一个重要的反馈信号。

通过测量电机转速,可以对系统进行闭环控制,保证系统的稳定性和精度。

4.3. 电机控制策略优化通过测量电机转速,并结合其他参数,可以对电机控制策略进行优化。

产品特性—————————————————转换效率高达88%; 输出精度:典型值±1%; 工作温度:-40℃~+85℃; 开关频率:300kHz;隔离电压:1500VDC;可持续短路,自恢复。

E_URADD-6W产品型号———————————————————————————————————————输入输出 产品型号 标称电压 (VDC)空载电流(mA)满载电流(mA) 额定电压(VDC) 最小电流(mA) 最大电流 (mA) 最大容性负载(uF) 效率 (%,Typ)@满载E1205URADD-6W 617 ±5 ±60 ±600 470 81 E1212URADD-6W 588 ±12 ±25 ±250 100 85 E1215URADD-6W 12 (9-18)20588 ±15 ±20 ±200 100 85 E2405URADD-6W 301 ±5 ±75 ±600 470 83 E2412URADD-6W 287 ±12 ±25 ±250 100 87 E2415URADD-6W 24 (18-36)12287 ±15 ±20 ±200 100 87 E4805URADD-6W 151 ±5 ±60 ±600 470 83 E4812URADD-6W 143 ±12 ±25 ±250 100 87 E4815URADD-6W 48(36-72)7142±15±20±20010088产品系列————————————————产品系列 温度范围 隔离耐压封装E_URADD-6W-40℃~+85℃1500VDC DIP产品应用————————————————计算机外围设备; 工业控制系统; 数据通讯设备; 分步式电源控制系统; 模拟/数字系统;……极限特性参数条件 最小值 典型值 最大值 单位 12VDC 输入系列 -0.7 -- 25 24VDC 输入系列 -0.7 -- 50 输入冲击电压(1)(1s ,max )48VDC 输入系列 -0.7 -- 100 VDC 引脚焊接温度焊点距离外壳1.5mm ,10秒----300℃输入特性参数 条件 最小值 典型值 最大值 单位12VDC 输入系列 9 12 18 24VDC 输入系列 18 24 36 输入电压范围(1) 48VDC 输入系列3648 72VDC 输入滤波器π型滤波输出特性参数 条件 最小值 典型值 最大值 单位输出电压精度-- ±1 ±2 线性调整率 满载,输入电压从低电压到高电压 -- ±0.2 ±0.5 负载调整率 负载从5%—100%负载变化-- ±0.5 ±1.5 % 瞬态响应偏差 -- ±3 ±5 % 瞬态恢复时间 25%负载阶跃变化-- 500 -- us 温度漂移系数 100%负载 -- -- ±0.03 %/℃ 输出纹波 -- 20 40 输出噪声 20MHz 带宽 --5080mVp-p 输出短路保护全输入电压范围可持续,自恢复一般特性参数 条件 最小值 典型值 最大值 单位 隔离电压 时间1分钟 1500 -- -- VDC 绝缘电阻 绝缘电压500VDC 1 -- -- G Ω 隔离电容 100kHz ,0.1V -- 1000 -- pF 开关频率 输入标称电压,100%负载 -- 300 -- kHz 平均无故障时间MIL-HDBK-217F@25℃1000----khours 大小尺寸 25.40×25.40×11.70mm外壳材料铝壳,塑胶底盖,符合UL94-V0标准环境特性参数 条件 最小值 典型值 最大值 单位 存储湿度 无凝结5 -- 95 %外壳温升 Ta=25℃,100%负载-- 25 35 工作温度 -40 -- +85 存储温度 -55--+125℃ 冷却方式自然空冷注:(1)输入电压不能超过所规定范围值,否则可能会造成永久性不可恢复的损坏。

电机出厂测试系统依据《GB755-2008 旋转电机定额和性能》和《GB14711-2006中小型旋转电机安全要求》要求,旋转电机的主要测试试验内容包括:电气安全性能测试(绝缘电阻测试、交流/直流耐压测试和匝间冲击耐压测试)、冷态直流电阻测量、热试验、负载特性试验、空载特性试验、堵转试验、效率测量、振动及噪声测量等。

电机测试涉及的主要仪器包括:电机综合测试仪、电气安全性能测试仪、直流电阻测量仪、功率分析仪、温度测量仪、测功机、振动测试仪和噪声测量仪、交流电源、直流电源等。

其中,负载特性试验、空载特性试验、堵转试验、效率测量在电机型式试验中已经进行了,而出厂测试主要是判断电机是否可正常运转,是否存在明显质量隐患,故出厂测试关注的是电气安全性能测试(绝缘电阻测试、交流/直流耐压测试和匝间冲击耐压测试)、冷态直流电阻测量、热试验、振动及噪声测量等。

1. 绝缘电阻测试解释:测试相线之间、相线与外壳之间的绝缘电阻。

测试目的:检查绕组之间及绕组及外壳之间有无严重漏电或短路2. 工频耐压测试:解释:又叫绝缘强度试验或介电强度试验,主要测试绝缘材料耐受高压交变电场的能力。

测试目的:考核电机三相之间,三相对地之间的绝缘强度。

3. 匝间绝缘测试解释:测试绕组的层与层、匝与匝之间的绝缘情况。

测试目的:检查绕组的层与层、匝与匝之间有无严重漏电或短路4. 在实际冷态下绕组直流电阻的测定:●将电机在室内放置一段时间,用温度计测量电机绕组端部的温度、当所测温度与冷却介质之差不超过2K时,则所测温度即为实际冷状态下绕组的温度,若绕组端部或铁芯的温度无法测量时,允许用机壳的温度代替。

●绕组的直流电阻值用双臂或单臂电桥测量。

电阻在1Ω及以下时,必须采用双臂电桥测量。

●当采用自动检测装置以电压表法测量绕组的电阻时,流过被测绕组电流应不超过额定电流的10%,通电时间应不超过1min。

●测量时、电机的转子静止不动、在电机的出线端测量绕组的直流电阻。

电机试验方案引言电机试验是评估电机性能和确定其适用范围的重要步骤。

通过电机试验,可以获得电机的工作效率、功率输出、转速特性等重要参数,以便进行性能分析和优化。

本文将介绍一种电机试验方案,包括试验的准备工作、所需设备和步骤等内容。

试验准备在进行电机试验之前,首先需要进行一些准备工作,以确保试验的顺利进行。

选择适宜的电机根据试验的目的,需要选择适宜的电机进行试验。

一般来说,选择的电机应具有一定的功率范围,以满足试验需求。

确定试验参数在进行电机试验之前,需要确定试验所需的参数,包括负载情况、转速范围、电压等。

根据试验的目的和要求,确定这些参数可以帮助我们获得更有意义的试验数据。

准备试验设备除了电机本身外,还需要一些试验设备,如功率计、测速仪等。

确保这些设备正常工作,符合精确度和准确性要求。

试验步骤完成试验准备工作后,可以开始进行电机试验。

下面是一般的试验步骤:1.开始试验前,检查电机和试验设备的状态,确保正常工作。

2.将电机连接到电源,按照之前确定的电压值进行接线。

3.翻开功率计并设置相应参数,以测量电机的功率输出。

4.启动电机并逐步提高转速,同时记录功率计的读数和电机的转速。

5.在每个转速点上保持一段时间,以稳定读数并获得准确的数据。

6.重复步骤4和步骤5,直到到达所需的转速范围。

7.试验结束后,关闭电机和试验设备,并记录试验数据。

数据分析完成电机试验后,可以对试验数据进行分析,以评估电机的性能和确定其适用范围。

以下是一些常见的数据分析方法:1.计算电机的功率输出:根据试验数据和功率计的读数,可以计算出电机在不同转速下的功率输出。

通过绘制功率-转速曲线,可以了解电机的功率输出特性。

2.计算电机的效率:除了功率输出之外,还可以计算电机的效率。

通过比拟输入功率和输出功率,可以得到电机的效率曲线。

这个曲线可以帮助我们评估电机在不同工作点下的能量转换效率。

3.分析电机的转速特性:通过绘制转速-负载曲线,可以了解电机在不同负载情况下的转速变化情况。

转矩波动的原理与测试方法什么是转矩波动?它对电机运行有什么影响?如果有,影响大不大呢?它对我们生产生活有什么意义?我们又该如何测试转矩波动呢?接下来就让我们具体了解一下转矩波动。

一、什么是转矩波动转矩波动是各种工作机械传动轴的时候出现扭矩的波动,与动力机械的工作能力、能源消耗、效率、运转寿命及安全性能等因素紧密联系,转矩的测量对传动轴载荷的确定与控制、传动系统工作零件的强度设计以及原动机容量的选择等都具有重要的意义。

通俗地讲就是电机由于机械结构和本身转子惯量输出一定转矩的上下波动。

转矩波动主要受齿槽力矩、电磁波动力矩、电枢反应和机械工艺等因素的影响较大,也正是因为这些因素都是电机本身机械结构引起的,导致转矩波动测试也尤为困难,而且精度不高。

图 1 转矩波动趋势二、转矩波动的影响电机直接作用于负载,在运转过程中,其自身由于齿槽力矩、电磁效应和加工装配工艺等产生的转矩波动将直接传递到负载上,从而对系统速度平稳性及控制精度产生影响。

尤其在轻载和低转速状态下,波动力矩占电机输出力矩比例相对较大,这种影响更加不能忽略。

因而准确测量波动力矩就成为电机实际应用中需要解决的问题。

图 2 转矩波动测试三、转矩波动测试方式按照国标《GB/T30549-2014交流伺服电机通用技术条件》的测试依据来看共有以下测试方式:◆堵转法用磁粉制动器作为负载,测量电机在额定电流时,转子在360/(2p)(p为电机极对数)范围内均分10点上的堵转转矩,分别找出堵转转矩最大值和最小值,即可利用公式计算出转矩波动。

公式中:K -——转矩波动系数;——最大堵转转矩;——最小堵转转矩。

◆直接测试法用磁粉制动器作为负载,利用负载电机让被测电机工作在连续工作区中规定的最大转矩,控制电机运行在最低转速下,用转矩传感器记录电机在运行一周时的转矩,记录最大转矩和最小转矩,即可利用公式计算出转矩波动系数。

(公式同堵转法)图 3 测试部分由于转矩波动测试条件较为苛刻,现如今测试方式主要以堵转法为最优。

单相电机测试系统

系统功能

本测试系统主要完成如下功能:

1.测量单相电机,220VAC额定电压,额定功率500W,最大转矩5N*m;

2.单相电机有抽头,测量各个抽头施加电压下的参数;

3.测量方法:直接施加220V电压,加载转矩从0到最大值;

4.测量参数:电压、电流、输入功率、功率因数、转速、转矩、输出功率、效率;

5.绘制曲线:以转速为横坐标,其他参数为纵坐标绘制图形,所有参数绘制在一张图中;

6.所有测量数据在表格中显示;

7.找出测量数据中最大输出功率点、最大效率点。

系统工控机(EPCM-521)为主控设备,工控机一方面通过CAN总线接口与NDAM系列数据采集模块通信控制NDAM-4400输出模拟量信号,从而控制恒流电源来改变制动器的电流。

NDAM数据采集模块同时把扭矩传感器的信号传送给工控机,工控机根据实际采集到的扭矩值实现闭环控制。

另外NDAM系列数据采集模块通过输出DO数据控制继电器实现电机不同抽头施加电压。

另一方面工控机通过以太网接口控制PA6000功率分析仪设置各项参数,然后把测量数据读出,工控机根据读取到的数据绘制表格、图并且实时保存原始数据。

图 1 单相电机测试系统基本组成

设备组成

∙高精度功率分析仪:PA6000(一个功率单元和一个电机单元);

∙工控机:EPCM-521(附带显示器、鼠标、键盘);

∙NDAM系列数据采集模块(包括NDAM-9020、NDAM-4400、NDAM-7202和NDAM-6608)

∙磁粉制动器(包含恒流电源)

∙扭矩传感器

∙机架(包括联轴器、三维电机夹具和设备安装台架)

修订历史。