跨棒距量具MSA2014-8-26

- 格式:pdf

- 大小:660.78 KB

- 文档页数:17

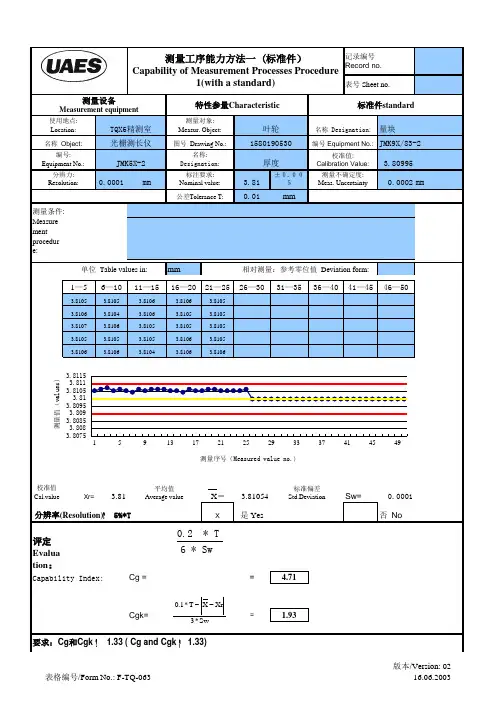

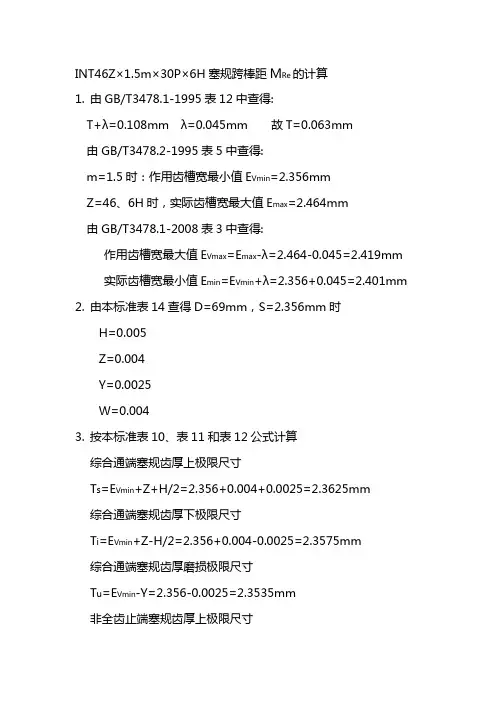

INT46Z×1.5m×30P×6H塞规跨棒距M Re的计算

1.由GB/T3478.1-1995表12中查得:

T+λ=0.108mm λ=0.045mm 故T=0.063mm

由GB/T3478.2-1995表5中查得:

m=1.5时:作用齿槽宽最小值E Vmin=2.356mm

Z=46、6H时,实际齿槽宽最大值E max=2.464mm

由GB/T3478.1-2008表3中查得:

作用齿槽宽最大值E Vmax=E max-λ=2.464-0.045=2.419mm 实际齿槽宽最小值E min=E Vmin+λ=2.356+0.045=2.401mm 2.由本标准表14查得D=69mm,S=2.356mm时

H=0.005

Z=0.004

Y=0.0025

W=0.004

3.按本标准表10、表11和表12公式计算

综合通端塞规齿厚上极限尺寸

T s=E Vmin+Z+H/2=2.356+0.004+0.0025=2.3625mm

综合通端塞规齿厚下极限尺寸

T i=E Vmin+Z-H/2=2.356+0.004-0.0025=2.3575mm

综合通端塞规齿厚磨损极限尺寸

T u=E Vmin-Y=2.356-0.0025=2.3535mm

非全齿止端塞规齿厚上极限尺寸

Z FS=E max+H/2=2.464+0.0025=2.4665mm 非全齿止端塞规齿厚下极限尺寸

Z Fi=E max-H/2=2.464-0.0025=2.4615mm 非全齿止端塞规齿厚磨损极限尺寸

Z Fu=E max-W=2.464-0.004=2.460mm

4.量棒直径的计算。

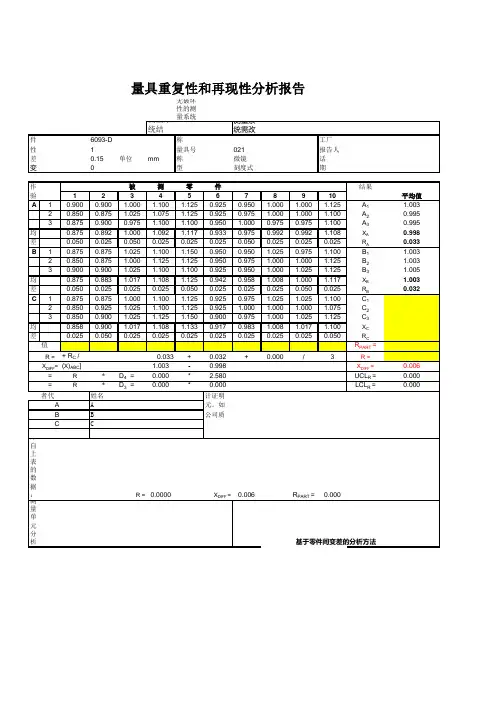

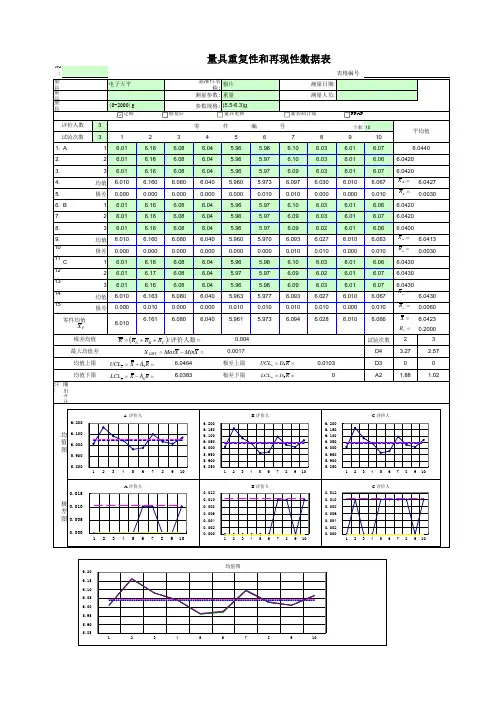

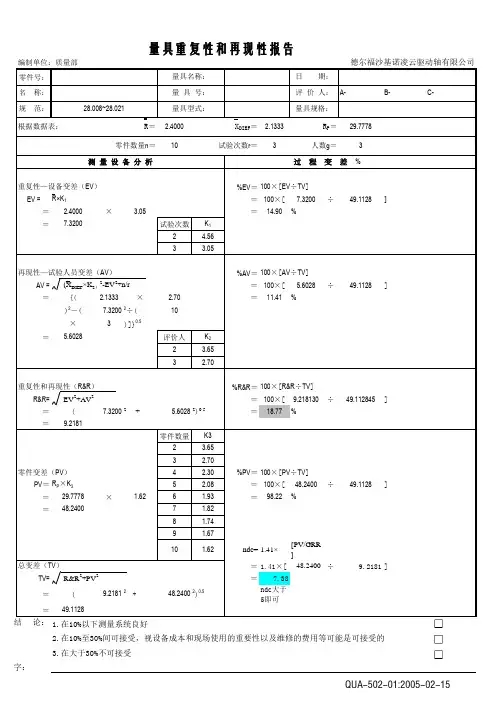

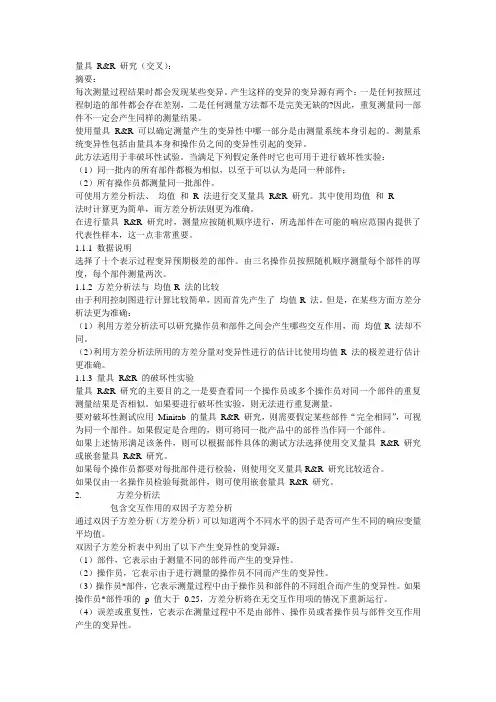

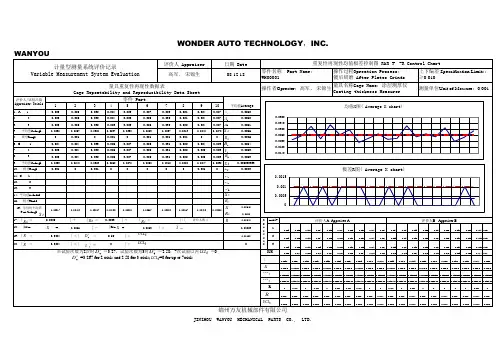

量具R&R 研究(交叉):摘要:每次测量过程结果时都会发现某些变异。

产生这样的变异的变异源有两个:一是任何按照过程制造的部件都会存在差别,二是任何测量方法都不是完美无缺的?因此,重复测量同一部件不一定会产生同样的测量结果。

使用量具R&R 可以确定测量产生的变异性中哪一部分是由测量系统本身引起的。

测量系统变异性包括由量具本身和操作员之间的变异性引起的变异。

此方法适用于非破坏性试验。

当满足下列假定条件时它也可用于进行破坏性实验:(1)同一批内的所有部件都极为相似,以至于可以认为是同一种部件;(2)所有操作员都测量同一批部件。

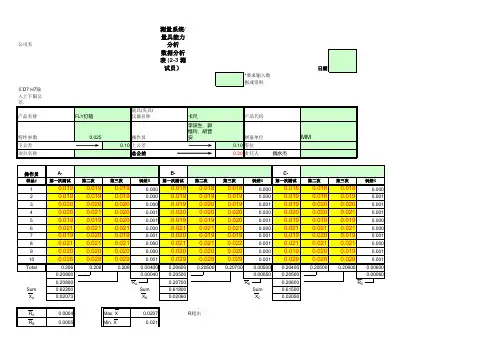

可使用方差分析法、均值和R 法进行交叉量具R&R 研究。

其中使用均值和R法时计算更为简单,而方差分析法则更为准确。

在进行量具R&R 研究时,测量应按随机顺序进行,所选部件在可能的响应范围内提供了代表性样本,这一点非常重要。

1.1.1 数据说明选择了十个表示过程变异预期极差的部件。

由三名操作员按照随机顺序测量每个部件的厚度,每个部件测量两次。

1.1.2 方差分析法与均值-R 法的比较由于利用控制图进行计算比较简单,因而首先产生了均值-R 法。

但是,在某些方面方差分析法更为准确:(1)利用方差分析法可以研究操作员和部件之间会产生哪些交互作用,而均值-R 法却不同。

(2)利用方差分析法所用的方差分量对变异性进行的估计比使用均值-R 法的极差进行估计更准确。

1.1.3 量具R&R 的破坏性实验量具R&R 研究的主要目的之一是要查看同一个操作员或多个操作员对同一个部件的重复测量结果是否相似。

如果要进行破坏性实验,则无法进行重复测量。

要对破坏性测试应用Minitab 的量具R&R 研究,则需要假定某些部件“完全相同”,可视为同一个部件。

如果假定是合理的,则可将同一批产品中的部件当作同一个部件。

如果上述情形满足该条件,则可以根据部件具体的测试方法选择使用交叉量具R&R 研究或嵌套量具R&R 研究。

钻杆、钻具检验指导书1、范围本标准规定了26rmo钢级(含PSL-1等级)的2 3/8″、2 7/8″以及钻杆、钻具从进货直到包装的各个工序的检验内容、方法、抽样等要求。

本标准适用于26rmo钢级的2 3/8″、2 7/8″的进货检验、过程检验和最终检验。

2、规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

钻杆、钻具的螺纹加工测量和检验规范。

3、检验内容及方法3.1 管坯进货检验3.1.1质量证明书的验收收集供货厂家提供的管坯质量证明书,验看产品质量证明书中记录的规格、钢级、数量是否符合“到货通知单”列出的项目,检查产品质量证明书中记录的热处理方式及硬度、化学成分、机械性能、静水压试验、无损探伤是否符合有关采购文件的规定。

3.1.2管坯外径、壁厚、长度、螺纹的检验管坯外径、壁厚、通径、长度、螺纹的检验使用前对外径千分尺、壁厚测量仪进行调校(可调校的测量设备:游标卡尺、深度尺、外径千分尺、螺纹单项仪、壁厚测量仪的精度,至少每班验证一次。

不可调校的测量设备:螺纹规、钢直尺、钢卷尺、通径棒。

对其外观精度标记磨损的尺寸,每班至少检查一次)。

管坯应进行晶粒细化处理,采用无缝管制造方法。

管坯的外径、壁厚、长度的允差范围见表1,外径和长度由检验员按每700根或不足700根抽2根的频次进行抽检。

每根管坯(含接箍管坯)都应在全长范围内测量壁厚以验证符合要求,自动系统检测覆盖的表面积最小应达到25%(PSL-1要求)。

3.1.2.1质检中心应遵循API 5CT 第9版8.2尺寸和质量的要求对所购管子、管端加厚、螺纹加工做以下要求:a.用于接收或拒收的所有测量设备的精度应至少每班验证一次,螺纹环规、塞规和称重器具除外。