陶瓷膜分离红霉素发酵液实验报告[1]

- 格式:doc

- 大小:228.00 KB

- 文档页数:10

目录目录 (1)一、设计背景 (1)1.1、红霉素简介 (1)1、抗生素分为 (1)2、红霉素的作用及应用范围: (1)3、目前市场上的主要红霉素商品有: (1)1.2、红霉素的生物合成 (2)合成机理 (2)1.3、红霉素的生产原理及步骤 (2)二、红霉素的生产流程 (2)2.1、一般流程 (2)2.2、发酵工艺要点 (2)1、种子 (2)2.培养基 (3)(1)碳源: (3)(2)氮源: (3)(3)前体: (3)3.培养条件的控制 (3)(1)通气和搅拌: (3)(2)温度: (3)(3)pH: (3)(4)中间补料: (3)(5)通氨: (4)(6)发酵液浓度的控制: (4)(7)泡沫与消沫 (4)2.3、发酵液的成分和提取难度分析 (4)1、发酵液的成分 (4)2、红霉素的分离提纯具有以下特点: (4)三、提取红霉素的方法选择 (4)3.1、预处理 (5)1、预处理的目的: (5)2、发酵液预处理的常用方法: (5)(1)加水稀释法和加热法: (5)(2)调节PH值: (5)(3)凝聚和絮凝: (5)(4)使用惰性助滤剂: (5)(5)使用反应剂: (5)(6)膜处理 (5)(7)离心: (5)3、预处理方法的选择 (5)3.2、固液分离及粗提取 (6)3.3、分离纯化 (6)1、传统的提取工艺——溶媒萃取法 (6)(1)原理: (6)(2)缺点: (6)(3)实际生产中还存在的问题 (7)(4)改进方案——溶媒萃取结合中间盐沉淀法 (7)2、萃取法提取红霉素的改进技术 (8)(1)固定床溶剂萃取法 (8)(2)以乙酸仲丁酯为萃取剂 (8)(3)薄膜浓缩法 (8)(4)双水相萃取 (9)(5)相转变萃取 (9)3、盐析法 (9)4、膜分离技术的应用 (9)(1)50nm陶瓷膜过滤 (10)(2)超滤——纳滤 (10)(3)100nm陶瓷膜微滤——纳滤 (10)5、大孔树脂吸附法的应用 (10)3.4、各种分离纯化方法的比较: (11)四、工艺流程设计 (12)4.1、总工艺流程图: (12)1、工艺过程 (12)(1)絮凝剂 (13)(2)超滤 (13)(3)纳滤膜浓缩系统 (13)(4)萃取、结晶 (14)(5)EA(挥发性有机物萃取吸收)系统 (14)2、优点分析 (15)第2页一、设计背景1.1、红霉素简介1、抗生素分为:1、β-内酰胺类如青霉素类、头孢类等。

红霉素发酵液过滤工艺设备裴立忠;张鹏【摘要】传统工艺中,红霉素发酵液进行板框过滤,随着现代科技发展,微滤设备(陶瓷膜、金属膜)在红霉素工业化生产中,得到发展应用.对两种工艺、收益及相关费用进行比较,以期在新上抗生素提炼工艺项目上,在设备选型与配套考虑上有所帮助.【期刊名称】《石油化工应用》【年(卷),期】2014(033)007【总页数】3页(P120-122)【关键词】红霉素发酵液;板框过滤;陶瓷膜过滤【作者】裴立忠;张鹏【作者单位】宁夏泰益欣生物科技有限公司,宁夏银川 750205;宁夏泰益欣生物科技有限公司,宁夏银川 750205【正文语种】中文【中图分类】X703红霉素发酵液分离的设备,传统上用的是板框压滤机,西安利君及其它一些生产规模小的企业还在用,2004 年以后,微滤膜过滤设备在一些新上企业得到采用,如东阳光采用陶瓷膜,宁夏启元药业有限公司采用金属膜。

两种设备工艺使用情况,现比较如下。

1 工艺比较1.1 板框过滤工艺板框过滤设备,滤材使用的是滤布,要求先对发酵液进行絮凝处理,以便形成较大颗粒,在板框上形成较好滤饼,以利发酵液过滤过程中,细小物质拦截在滤饼上,不堵塞滤布毛孔,进行良好固液分离,稠料发酵工艺适合板框过滤。

红霉素发酵液通常需要加入4.5 %(即T 发酵液需加入45 kg 硫酸锌)以进行蛋白沉淀絮凝[1],由于,硫酸锌是强酸弱碱盐,在絮凝过滤中,必须同时加入液碱,以防红霉素酸性水解破坏。

因此,在红霉素发酵液凝絮处理过程中,操作不当,有可能会造成部分红霉素效价损失,收率会减少。

通常,进行板框过滤前,进行滤纸小试,检查滤速及滤液是否澄清,如果处理后的发酵液滤速未增加或滤液混浊,则板框进度和收率会有风险,需要在板框上预辅硅澡土,在滤布上人为形成一层滤饼膜,以防细小物质堵塞滤布毛孔,或在预处理后的发酵液中,加入大量的硅澡土(与发酵液固含物质量相当),以改善料液性状,有利滤饼形成。

红霉素发酵液滤速差时,进板框过滤前,进行加热处理,对提高滤速可能会有所改进。

第1篇一、实验目的本次实验旨在探究无机膜在分离技术中的应用效果,通过对特定溶液进行分离实验,验证无机膜在分离过程中的稳定性、选择性和效率。

实验主要针对无机陶瓷膜进行操作,研究其在实际应用中的可行性。

二、实验材料与设备1. 实验材料:- 赖氨酸发酵液(含赖氨酸、短杆菌、菌体蛋白质、颗粒杂质等)- CO2混合气体(含N2、CF4、C3F6等)- 工业废气(含SO2、NOx、颗粒物等)- 无机陶瓷膜(孔径约0.4~0.6μm)- 聚四氟乙烯(Teflon AF 2400)- 有机-无机复合膜材料2. 实验设备:- 膜过滤装置- 气体分离装置- 工业废气净化装置- 分光光度计- 精密天平- 恒温水浴锅- 高压气体钢瓶三、实验方法1. 赖氨酸分离实验:- 将赖氨酸发酵液通过无机陶瓷膜进行过滤,收集滤液和滤渣。

- 分析滤液中赖氨酸的含量,计算提取率。

- 观察滤液悬浮物和浊度,评估过滤效果。

2. 气体分离实验:- 将CO2混合气体通过Teflon AF 2400制作用于分离氮气、四氟甲烷和六氟丙烯的气体分离无机膜。

- 分析分离后气体的成分,计算分离效果。

3. 工业废气净化实验:- 将工业废气通过有机-无机复合膜材料进行净化。

- 分析净化前后废气中污染物的含量,评估净化效果。

四、实验结果与分析1. 赖氨酸分离实验:- 经无机陶瓷膜处理后,赖氨酸提取率可达80%以上。

- 滤液悬浮物小于0.5%,浊度在10 NTU以内,过滤效果稳定。

2. 气体分离实验:- N2/CF4的理想选择性为88,N2/C3F6的理想选择性为71。

- 聚四氟乙烯层对沸石层的密封作用是获得较高选择性的原因。

3. 工业废气净化实验:- 有机-无机复合膜材料对工业废气中的SO2、NOx等污染物具有较好的净化效果。

- 净化后废气中污染物含量显著降低,净化效果明显。

五、实验结论1. 无机陶瓷膜在赖氨酸分离提取过程中具有稳定、高效、操作简便等优点,是赖氨酸分离提取的理想膜材料。

第1篇一、实验目的1. 了解红霉素的提取原理和方法。

2. 学习有机溶剂萃取和分离纯化技术。

3. 提高实验操作技能,培养严谨的科学态度。

二、实验原理红霉素是一种大环内酯类抗生素,具有广泛的抗菌谱。

本实验采用有机溶剂萃取法,从红霉素原料中提取红霉素。

三、实验材料与仪器1. 实验材料:红霉素原料、乙醇、乙醚、蒸馏水、硫酸钠、活性炭等。

2. 实验仪器:烧杯、分液漏斗、旋转蒸发仪、电热套、水浴锅、锥形瓶、滤纸、玻璃棒等。

四、实验步骤1. 红霉素原料的处理将红霉素原料研磨成粉末,过筛,取适量粉末放入烧杯中。

2. 溶剂萃取向烧杯中加入适量的乙醇,搅拌均匀,使红霉素充分溶解。

然后,将溶液转移至分液漏斗中,加入适量的硫酸钠,静置,待有机层和水层分层。

3. 分离纯化打开分液漏斗的活塞,放出下层水溶液,保留有机层。

向有机层中加入适量的活性炭,搅拌均匀,静置一段时间,过滤,收集滤液。

4. 旋转蒸发将滤液转移至锥形瓶中,放入旋转蒸发仪中,加热蒸发,待溶剂蒸发完毕,得到红霉素粗品。

5. 结晶将红霉素粗品溶解于适量的乙醇中,置于冰箱中结晶,待结晶完全后,过滤,收集结晶,干燥,得到红霉素。

五、实验结果与分析1. 实验结果经过以上步骤,成功从红霉素原料中提取出红霉素,得到红霉素粗品。

2. 结果分析(1)实验过程中,有机溶剂萃取法能有效提取红霉素,提高了提取效率。

(2)通过旋转蒸发和结晶,可以进一步纯化红霉素,得到较高纯度的产品。

(3)实验过程中,操作规范,无安全事故发生。

六、实验结论本实验采用有机溶剂萃取法,成功从红霉素原料中提取出红霉素,并进行了初步纯化。

实验结果表明,该方法操作简单、高效,适用于红霉素的提取。

七、实验注意事项1. 实验过程中,注意操作规范,避免安全事故发生。

2. 实验操作过程中,注意温度控制,防止溶剂挥发过多。

3. 实验过程中,注意观察实验现象,发现问题及时调整实验条件。

4. 实验结束后,对实验器材进行清洗,保持实验室卫生。

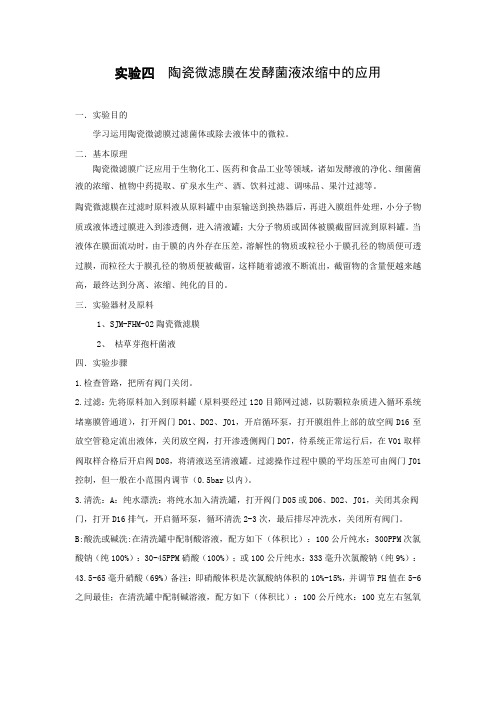

实验四陶瓷微滤膜在发酵菌液浓缩中的应用一.实验目的学习运用陶瓷微滤膜过滤菌体或除去液体中的微粒。

二.基本原理陶瓷微滤膜广泛应用于生物化工、医药和食品工业等领域,诸如发酵液的净化、细菌菌液的浓缩、植物中药提取、矿泉水生产、酒、饮料过滤、调味品、果汁过滤等。

陶瓷微滤膜在过滤时原料液从原料罐中由泵输送到换热器后,再进入膜组件处理,小分子物质或液体透过膜进入到渗透侧,进入清液罐;大分子物质或固体被膜截留回流到原料罐。

当液体在膜面流动时,由于膜的内外存在压差,溶解性的物质或粒径小于膜孔径的物质便可透过膜,而粒径大于膜孔径的物质便被截留,这样随着滤液不断流出,截留物的含量便越来越高,最终达到分离、浓缩、纯化的目的。

三.实验器材及原料1、SJM-FHM-02陶瓷微滤膜2、枯草芽孢杆菌液四.实验步骤1.检查管路,把所有阀门关闭。

2.过滤:先将原料加入到原料罐(原料要经过120目筛网过滤,以防颗粒杂质进入循环系统堵塞膜管通道),打开阀门D01、D02、J01,开启循环泵,打开膜组件上部的放空阀D16至放空管稳定流出液体,关闭放空阀,打开渗透侧阀门D07,待系统正常运行后,在V01取样阀取样合格后开启阀D08,将清液送至清液罐。

过滤操作过程中膜的平均压差可由阀门J01控制,但一般在小范围内调节(0.5bar以内)。

3.清洗:A:纯水漂洗:将纯水加入清洗罐,打开阀门D05或D06、D02、J01,关闭其余阀门,打开D16排气,开启循环泵,循环清洗2-3次,最后排尽冲洗水,关闭所有阀门。

B:酸洗或碱洗:在清洗罐中配制酸溶液,配方如下(体积比):100公斤纯水:300PPM次氯酸钠(纯100%):30-45PPM硝酸(100%);或100公斤纯水:333毫升次氯酸钠(纯9%):43.5-65毫升硝酸(69%)备注:即硝酸体积是次氯酸纳体积的10%-15%,并调节PH值在5-6之间最佳;在清洗罐中配制碱溶液,配方如下(体积比):100公斤纯水:100克左右氢氧化钠。

实验四红霉素的摇瓶发酵一、目的要求1. 掌握微生物发酵的基本流程和技术。

2. 掌握红霉素发酵过程。

3. 学习计算红霉素的浓度及分析影响发酵结果的因素。

二、基本原理1. 红霉素结构式:柠檬酸分子式:C37H67NO13,分子量:733.932. 红霉素为大环内酯类抗生素,抗菌谱与青霉素近似,对革兰阳性菌,如葡萄球菌、化脓性链球菌、绿色链球菌、肺炎链球菌、粪链球菌、溶血性链球菌、梭状芽孢杆菌等有较强的抑制作用。

对革兰阴性菌,如淋球菌、螺旋杆菌、百日咳杆菌、布氏杆菌、军团菌、脑膜炎双球菌以及流感嗜血杆菌、拟杆菌、部分痢疾杆菌及大肠杆菌等也有一定的抑制作用。

作用机制主要是与核糖核蛋白体的50S亚单位相结合,抑制肽酰基转移酶,影响核糖核蛋白体的移位过程,妨碍肽链增长,抑制细菌蛋白质的合成,系抑菌剂。

红霉素的生物效价测定原理:红霉素的生物测定是用杯碟法,利用抗菌素在琼脂培养基内的扩散渗透作用,将已知效价的标准溶液与未知效价的样品溶液,在同样的条件下,在涂布有高度敏感型的试验菌株培养基上,进行对照培养。

培养一定时间后,在抗菌素到达的适应浓度范围内,产生透明圈,比较两者抑菌圈的大小,利用图表法对算出未知抗菌素的效价。

敏感菌:葡萄球菌等革兰氏阳性菌株。

三、实验材料1.菌种红霉素链霉菌,金黄色葡萄球菌2.实验器材1 mol/L NaOH;1 mol/L HCl50 mL无菌生理盐水、10mL 、5mL吸管、接种环;酒精灯,滤纸,漏斗,250 mL三角瓶,200ml量筒,广范pH试纸,玻璃棒,滴管,天平,分光光度计等。

3.种子培养基:可溶性淀粉3.5%,硫酸铵0.75%,氯化钠0.5%,磷酸氢二钾0.08%,蛋白胨0.5%,糊精2%,葡萄糖3%,酵母粉2%,碳酸钙0.8%,硫酸镁0.05%,pH 7.5;4. 发酵培养基:可溶性淀粉3%,硫酸铵0.5%,糊精1.5%,葡萄糖2%,玉米浆0.1%,碳酸钙0.9%,豆油0.3 ml/75ml,pH 7.5。

陶瓷膜集成技术处理红霉素发酵液实验研究摘要采用陶瓷膜集成技术处理红霉素发酵液:先用200nm陶瓷膜微滤截留菌丝体、油脂、蛋白、悬浮物等杂质;然后再对陶瓷膜渗透液采用纳滤浓缩脱水,既简化了工艺又提高了目标产物的收率。

关键词陶瓷膜;红霉素发酵液;纳滤膜;浓缩红霉素属于大环内酯类抗生素老品种,但由于衍生产品众多,应用范围还是较广,市场需求量较大。

红霉素提取工艺中常用到的工艺是板框过滤加溶媒萃取的老工艺,此工艺一般收率在75~80%之间,但由于生产中需要消耗大量的硫酸锌和溶媒,菌渣处理困难,造成提取成本昂贵,污染较大,企业生产成本居高不下,竞争力日益下降。

针对传统工艺技术存在的主要问题,我们研究开发陶瓷膜集成技术新的生产工艺,大大降低红霉素提取成本,减少废水排放、提高了目标产物的回收率。

1 实验部分1.1 实验目的考察在5~15℃左右、一定的进、出口压力和膜面流速下,膜稳定通量、平均通量、浓缩倍数、渗透液处理效果、膜化学清洗效果。

对膜集成方案进行可行性分析,并对方案进一步优化。

1.2 实验方法先用陶瓷膜在5~15℃温度下对红霉素发酵液进行除杂过滤,控制进口压力在0.25MPa,出口压力在0.1MPa左右,膜面流速为4m/s,考察渗透通量的衰减和渗透液的处理效果。

加水透析是在除渗透液30%~50%时加水,加水量为发酵液的1.5~1.7倍(每次加水量约为发酵液的1/25~1/50)。

然后对陶瓷膜渗透液用纳滤膜进行浓缩去水和除盐。

工艺流程为:红霉素发酵液陶瓷膜MF 有机膜NF 后处理。

红霉素的效价分析由安徽丰原发酵技术国家工程研究中心分析室分析。

1.3 实验器材原料:红霉素发酵液(pH7.5~8),由安徽丰原发酵技术国家工程研究中心发酵研究室提供,外观呈乳黄白色浑浊流体,含大量菌丝体、油脂、蛋白、悬浮颗粒等杂质。

1.4 实验设备膜及膜组件:陶瓷膜:材质氧化锆,孔径200nm,规格1016mm,由江苏久吾高科技股份有限公司制造。

红霉素发酵液组分测定方法

一、仪器

高效液相色谱仪、高速冷冻离心机、真空冷冻干燥机。

二、色谱条件

Hypersil BDS色谱柱(4.6mm×25cm,5um)

流动相:0.025mol/L的磷酸二氢钾溶液【5.7g的磷酸二氢钾溶于1000ml的双蒸水中】乙腈体积比=60:40。

流速:1.0ml/min;柱温:50℃;检测波长:215nm;进样量:20μl。

三、样品制备

1、氯仿萃取法:取发酵上清液10ml加入等体积正庚烷,摇匀,取下层,加入10ml氯仿萃取,将萃取液分装,自然晾干后加入流动相或甲醇溶解,过滤进样分析。

该法损失率大。

2、冷冻干燥法制备:取一定体积的发酵液,以12000rpm离心10min后,吸取上发酵上清液200μl,冷冻干燥后,加入1ml甲醇溶解。

该法用量少,减少了有机溶剂的使用量,有利于节省成本和保护环境,更适合于检测分析。

四、标准品的配制

分别配制不同浓度的红霉素A、红霉素B、红霉素C标准品溶液,以峰面积( Y)

将同一发酵液样品分为5份,分别进样,按照上述液相条件进行测量,检测其中组分的含量,计算RSD。

(RSD≤2.0%)

六、加样回收率

称取适量的Ery-A标准品,加入1 mL 甲醇,制做成一定浓度的Ery-A标准液,取已知浓度的样品0.5mL,加入标准品100μL,200μL,每个浓度3份。

计算RSD。

发酵液陶瓷膜过滤客户名称:宜兴汉光生物股份有限公司实验时间:2004/11/03~11/04实验人员:曹友亮,陆德华,郭运梁,唐礼升厂家参与实验人员:霍正方实验目的:发酵液澄清、去杂实验地点:宜兴汉光生物股份有限公司试验中心陶瓷膜分离装置:试验装置一:单只1000mm单芯组件;可配置膜面积0.22m2×1000mm 或0.36陶瓷膜元件一只,循环泵参数:Q=4M3/H,H=64M.P=1.5KW试验装置二:单只500mm单芯组件;可配置膜面积0.22m2×500mm陶瓷膜元件一只,循环泵参数:Q=3.5M3/H,H=45M. P=1.5KW 膜元件类型:1#0.2μm ×19通道×1016mm×φ30,通道直径4.0mm, 膜面积0.11M2,材质99%Al2O3,江苏久吾高科技股份有限公司生产2# 0.05μm ×19通道×1016mm×φ30,通道直径4.0mm, 膜面积0.11M2,材质99%Al2O3, 江苏久吾高科技股份有限公司生产3#30KD×19通道×1000mm×φ31,通道直径4.0mm, 膜面积0.22M2, 材质99%Al2O3,德国ATECH INNOVATIONS GMBH生产4#30KD×19通道×1000mm×φ41,通道直径6.0mm, 膜面积0.42M2,材质99%Al2O3,德国ATECH INNOVATIONS GMBH生产原液物化特性:2%湿菌含量的发酵液PH=1.8料液温度45~50℃已经过初步过滤,无大的颗粒物一、实验目的采用陶瓷膜装置将原液中的细菌截留浓缩同时分离其中清液(有效的氨基酸成分溶解在清液中),加水透析发酵液中的清液。

通过实验了解不同孔径、不同厂家(国产和进口)陶瓷膜对细菌以及蛋白等杂质的截留效果,发酵液浓缩倍数,有效成分的收率;通量及压力变化的相关参数;考察膜装置的清洗方式及药剂,了解通量的恢复情况。

红霉素发酵液中污染细菌的分离与鉴定及其对红霉素发酵的影

响

曹文伟;蔡妙英

【期刊名称】《中国抗生素杂志》

【年(卷),期】1994(019)001

【摘要】作者从红霉素发酵污染液中分离出了45株污染细菌,对其进行了分类鉴定,其中有39株属于芽孢杆菌属的8个种,有5株属于微球菌属,1株为无芽孢的杆菌。

利用芽孢杆菌属8个种的污染细菌进行了人为模拟污染的红霉素发酵试验,其结果表明:其中凝结芽孢杆菌、枯草芽孢杆菌、地衣芽孢杆菌、蜡状芽孢杆菌、坚强芽孢杆菌等5种芽孢杆菌对红霉素发酵有显著影响;其危害极大。

短芽孢杆菌对红霉素发酵影响不大,而巨大芽孢杆菌和短小孢杆

【总页数】7页(P6-11,16)

【作者】曹文伟;蔡妙英

【作者单位】不详;不详

【正文语种】中文

【中图分类】TQ460.38

【相关文献】

1.供氧对红霉素基因工程菌ZL1004发酵液组分的影响 [J], 陈昌发;齐霞昌;钱江潮;庄英萍;储炬;张嗣良

2.污染细菌对红霉素发酵的影响 [J], 张德民;曹文伟

3.甲基供体对红霉素发酵的影响 [J], 于荣; 曾淑云; 郭佳; 王文亮

4.甲基供体对红霉素发酵的影响 [J], 于荣; 曾淑云; 郭佳; 王文亮

5.S-腺苷蛋氨酸和苏氨酸对红霉素发酵产量及组分的影响 [J], 张丽霞;许红艳因版权原因,仅展示原文概要,查看原文内容请购买。

发酵液陶瓷膜过滤

客户名称:宜兴汉光生物股份有限公司

实验时间:2004/11/03~11/04

实验人员:曹友亮,陆德华,郭运梁,唐礼升

厂家参与实验人员:霍正方

实验目的:发酵液澄清、去杂

实验地点:宜兴汉光生物股份有限公司试验中心

陶瓷膜分离装置:

试验装置一:单只1000mm单芯组件;可配置膜面积0.22m2×1000mm 或0.36陶瓷膜元件一只,循环泵参数:Q=4M3/H,H=64M.

P=1.5KW

试验装置二:单只500mm单芯组件;可配置膜面积0.22m2×500mm陶瓷膜元件一只,循环泵参数:Q=3.5M3/H,H=45M. P=1.5KW 膜元件类型:

1#0.2μm ×19通道×1016mm×φ30,通道直径4.0mm, 膜面积0.11M2,材质99%Al2O3,江苏久吾高科技股份有限公司生产2# 0.05μm ×19通道×1016mm×φ30,通道直径4.0mm, 膜面积

0.11M2,材质99%Al2O3, 江苏久吾高科技股份有限公司生产

3#30KD×19通道×1000mm×φ31,通道直径4.0mm, 膜面积0.22M2, 材质99%Al2O3,德国ATECH INNOVATIONS GMBH生产4#30KD×19通道×1000mm×φ41,通道直径6.0mm, 膜面积0.42M2,

材质99%Al2O3,德国ATECH INNOVATIONS GMBH生产

原液物化特性:

2%湿菌含量的发酵液

PH=1.8

料液温度45~50℃

已经过初步过滤,无大的颗粒物

一、实验目的

采用陶瓷膜装置将原液中的细菌截留浓缩同时分离其中清液(有效的氨基酸成分溶解在清液中),加水透析发酵液中的清液。

通过实验了解不同孔径、不同厂家(国产和进口)陶瓷膜对细菌以及蛋白等杂质的截留效果,发酵液浓缩倍数,有效成分的收率;通量及压力变化的相关参数;考察膜装置的清洗方式及药剂,了解通量的恢复情况。

二、实验步骤

清液分离(向原液罐中压入发酵液),在压力作用下,清液透过膜;细菌、蛋白及其他颗粒物回原液罐。

这样不断循环,实现清液与细菌、蛋白的分离,具体数据如下。

试验设备为开式循环系统,浓缩液全部返回原料罐,通过泵出口阀以及回流阀控制膜面流速在4.5~5m/s 跨膜压差在3~4bar,渗透液用软管接出,向原料罐中不断补充原料液,通过夹套通冷水降低在不断浓缩过程中增加的温度。

在浓缩7~10倍后不断添加纯净水进行透析,透析过程中产生的渗透液与透析前渗透液分开盛放。

原料液、渗透液、透析渗透液、浓缩液分别取样计量称重并化验有效成分浓度,渗透液化验透光率。

共试验了四个批次的物料:

三、数据记录

批次1# 0.2μm ×19通道×500mm×φ30,通道直径4.0mm, 膜面积0.11M2,材质99%Al2O3,江苏久吾高科技股份有限公司生产

批次2#30KD×19通道×1000mm×φ41,通道直径6.0mm, 膜面积0.42M2, 材质99%Al2O3,德国ATECH INNOVATIONS GMBH生产

批次3#0.05μm ×19通道×500mm×φ30,通道直径4.0mm, 膜面积0.11M2,材质99%Al2O3, 江苏久吾高科技股份有限公司生产

批次4#30KD×19通道×1000mm×φ31,通道直径4.0mm, 膜面积0.22M2, 材质99%Al2O3,德国ATECH INNOVATIONS GMBH生产

四、

五、膜的清洗

对于氨基酸类发酵液,陶瓷膜的污染源主要是各种酸碱性蛋白、胶体、多糖、细胞破碎物等,主要集中形成在膜层表面的凝胶层。

针对这些有机污染物采用NaOH+NaClO能够有效的从膜表层和过渡层上去除。

1.水洗:用纯水冲洗干净设备管道,检测通量

2.碱洗:1%NaOH,0.2%NaClO,温度50℃,清洗30分钟

3.水洗:用纯水冲洗干净,检测通量

通过采用上述清洗配方和清洗工艺对四批物料液试验后污染的陶瓷膜进行CIP清洗,证明清洗方案适合于本次试验所处理发酵液,陶瓷膜的通量基本得到完全恢复,膜的清洗再生性很好

六、实验分析

对照1#,2#,3#,4#试验,可以看出:

1、渗透液澄清透明,呈棕红色

2、国产陶瓷膜的渗透液透光率没有进口陶瓷膜好,说明同种类型的进

口陶瓷膜比国产陶瓷膜孔径更精细;

3、进口陶瓷膜和国产陶瓷膜的渗透液均有轻微的返混显现,使透光率

降低,这是由于在渗透液温度降低后在渗透液中可溶性蛋白等杂质析出;

4、国产陶瓷膜的渗透液在过滤前期有轻微混浊后期渗透液很澄清的

现象,经排查原因,估计是半米长膜元件在切断过程中端面未涂胶,造成细小细菌从端面透过进入渗透液。

采用502胶水在50nm,200nm 的国产膜切割面上涂胶后再进行试验,50n陶瓷膜渗透液明显变澄清,渗透液透光率分别达到81.7%和25.7%。

5、不同批次的发酵液以及过滤温度对于渗透液透光率和产酸率影响

较大。

6、国产陶瓷膜的通量和浓缩倍数较进口陶瓷膜要高,相对应的产品的

收率要高一些。