半导体铜线键合工艺研究

- 格式:docx

- 大小:1.34 MB

- 文档页数:48

键合铜线的调研报告调研报告:键合铜线一、背景介绍键合铜线是一种新兴的电子封装材料,用于半导体器件中的电子连接。

通过将导线与芯片或电路板之间进行键合,实现信号和电力的传输。

二、发展历程键合铜线的发展历程可以追溯到20世纪60年代末。

当时,由于硅片芯片的引入,需要一种可靠的电子连接方式来连接芯片和外部电路。

最早使用的是金线键合技术,但由于缺乏适应小尺寸、高密度制造需求的能力,逐渐出现了对键合材料的需求,以满足新一代电子器件的封装和封装需求。

在20世纪70年代,键合铜线开始被用作半导体封装的替代材料。

与传统的金线键合相比,键合铜线具有更高的导电性能、更好的可靠性和更低的成本。

然而,在当时的技术条件下,针对键合铜线进行精确的制造和控制仍然是一个挑战。

三、技术进展及应用随着技术的不断发展,现代键合铜线已经取得了长足的进步。

在制造和控制技术方面的改进使得键合铜线适应了更小、更高密度的封装需求。

通过改善材料和键合工艺,键合铜线的可靠性也得到了显著提高。

目前,键合铜线已经广泛应用于各种封装领域,在电子消费品、汽车电子、通信设备等高技术领域具有重要的地位。

例如,用于智能手机中的封装工艺需要键合铜线以满足高性能和高可靠性的需求。

四、优势和挑战键合铜线相比传统的金线键合具有多项优势。

首先,键合铜线具有更高的导电性能,可以支持更高的信号传输速度。

其次,键合铜线的成本较低,可以使整体的封装过程更加经济高效。

此外,键合铜线还具有良好的可靠性和稳定性。

然而,键合铜线的发展还面临一些挑战。

首先,键合铜线需要满足高能效和高性能的要求,因此对材料的纯度和制造工艺的要求更高。

其次,键合铜线需要高精度的制造和控制技术,以确保键合点的准确性和一致性。

此外,键合铜线还面临着在高温环境下的稳定性和电迁移等问题。

五、发展趋势随着电子封装需求的不断增加,键合铜线的应用前景广阔。

未来的发展趋势主要包括以下几个方面:1. 高速通信领域:随着5G通信技术的发展,对封装的要求越来越高。

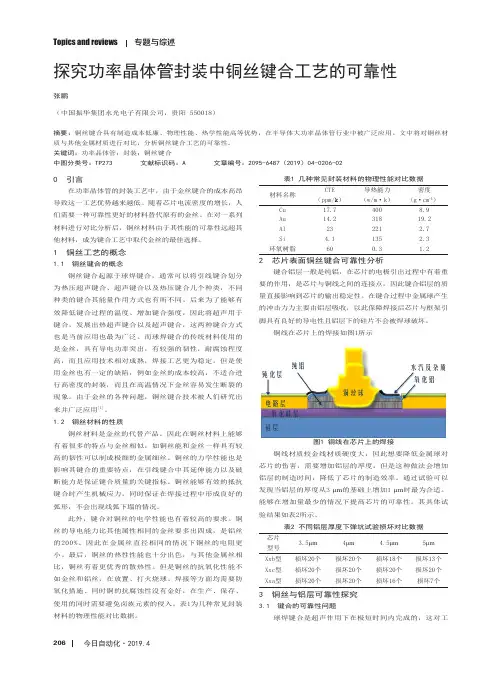

铜线产品键合异常研究与改善摘要:在半导体封测行业中,组装是一个重要的工序,其中键合技术显得更为重要。

由于铜线的导热导电性、价格、机械强度均优于金线,目前金线键合改为铜线键合已经成为各大封测企业的发展方向,但是铜线键合过程中,压不上粘铝比例较高,严重影响了键合效率和封装良率。

通过分析对比,发现铜线键合过程中框架的轻微抖动使原本材质较硬的铜球与压区的结合更加困难,本论文主要通过对铜线键合压不上和粘铝的调查、分析、改善来降低异常比例,从而提升键合效率和封装良率,保证客户满意。

关键词:键合;铜线;压不上;粘铝一、引言铜线在成本、导热导电性和可靠性方面的优异表现,铜线键合已经逐步开始代替金线键合,但是在金转铜过程中,由于铜线较硬且易氧化,导致的压不上、粘铝、弹坑等异常较多,本文主要通过对A产品金线转铜线后键合不稳定进行研究和改善,以提高键合效率和封装良率,A产品在键合由金丝转为铜线后出现压不上粘铝异常,异常图片如图1.2,异常比例约占1.3%,封装良率97.43%,严重影响了键合效率和封装良率。

A产品芯片较大,其中两个压区在芯片边缘,由于框架的不平整和框架连筋处受到压板的压力,键合过程中基岛边缘部分容易轻微翘起或者出现轻微的抖动,同时观察A产品出现压不上的均在边缘压区。

A产品键合过程中压不上粘铝产品确认在轨道里压合状况时,发现框架无翘起情况下,由于装片材料不导电胶在键合高温下质地较软,容易发生形变,导致芯片会容易晃动,增加焊球与压区的结合难度。

三、异常研究及改善对A产品键合过程中压不上和粘铝问题在参数&材料方面进行了如下改善和验证:3.1DOE参数优化试验结果设计DOE试验对键合参数进行优化A产品键合异常,键合功率区间为30~55,键合压力区间为10~40,最优的结果为压不上粘铝比例0.83%,不能稳定生产。

3.2装片材料由Epoxy改为刷胶A产品的装片材料由Epoxy改为刷胶,键合压不上粘铝比例约0.15%,改为刷胶后:1、刷胶&Epoxy弹性模量对比:刷胶在200.04℃时弹性模量是2.136*108Pa,Epoxy在199.88℃的弹性模量是126.8MPa=1.268*108Pa<刷胶的弹性模量,说明刷胶相对于Epoxy在键合高温时形变量更小,更有利于压区与焊球的结合。

半导体和线路板链接铜线工艺半导体和线路板之间的链接通常涉及到焊接或其他电连接工艺。

以下是一般的半导体和线路板连接的铜线工艺:

1.焊接技术:

•表面贴装技术 (SMT):在表面贴装技术中,半导体芯片(例如集成电路)的引脚通过焊接连接到线路板的表面。

这通常涉及使用焊膏和回流焊炉。

焊膏中包含的焊料在回流焊炉中被加热,使其融化并形成连接。

•插件技术 (PTH):在插件技术中,引脚穿过线路板的孔,然后通过波峰焊接或手工焊接与线路板的底面连接。

2.线缆连接:

•金线连接 (Wire Bonding):在芯片和线路板之间使用金线进行微弱的焊接连接。

这是常用于集成电路和封装之间的连接。

•铜线连接 (Copper Wire Bonding):类似于金线连接,但使用铜线进行连接。

铜线连接在一些应用中取代金线,因为铜价格较低。

3.球栅阵列(BGA)连接:

•球栅阵列技术:BGA是一种常见的封装技术,其中焊球连接芯片和线路板。

这些焊球通常是铅锡合金,通过回流焊接或其他热连接工艺来实现。

4.导电胶连接:

•导电胶连接:使用导电胶将半导体芯片固定在线路板上,同时提供电连接。

这种方法通常用于一些特殊应用,例如柔性电子设备

的制造。

在执行这些连接工艺时,需要确保工艺的精准性和可靠性,以确保电子组件的正常运行和连接的稳定性。

此外,焊接过程中的温度和时间控制非常重要。

铜线键合工艺

铜线键合工艺是半导体封装中的一个重要过程,主要用于连接芯片和外部世界。

它主要包括以下步骤:

1. 预处理:清洗并烘干芯片和引线框架,以确保良好的电导性和热导性。

2. 定位:将芯片精确地放置在引线框架上,通常使用自动化设备进行。

3. 键合:使用高温、高压和超声波技术,将铜线的一端连接到芯片的电极,另一端连接到引线框架。

这个过程需要非常精确的控制,以避免线断裂或其他问题。

4. 检测:完成键合后,会进行电性测试,以确保连接良好。

5. 清理:最后,将多余的铜线和残渣清理干净,完成整个键合工艺。

铜线键合工艺对于半导体封装至关重要,它直接影响到芯片的性能和可靠性。

试谈半导体铜线工艺流程首先,半导体铜线工艺流程的第一步是材料准备。

在这一步骤中,需要使用高纯度的铜材料,以确保制造出的铜线具有良好的导电性能和稳定的性能。

同时,还需要进行材料的预处理、清洗和表面处理,以确保铜材料的表面光滑和清洁,为后续的加工工艺做好准备。

接下来,是制备铜线的加工工艺。

在这一步骤中,首先需要将铜材料通过拉丝机进行拉丝加工,将铜材料拉制成所需直径的铜丝。

随后,需要进行铜丝的成型、切割和整形加工,以制备成所需规格和尺寸的铜线材料。

然后,是铜线的表面处理和包覆工艺。

在这一步骤中,需要对铜线进行表面涂层处理,以提高其抗氧化、耐腐蚀和焊接性能。

同时,还需要对铜线进行包覆加工,以保护其表面不受外界环境的影响,同时增强其连接性能和耐用性。

最后,是铜线的测试和检验工艺。

在这一步骤中,需要对制备好的铜线进行严格的测试和检验,以确保其性能和质量符合要求。

测试包括导电性能、抗拉强度、耐腐蚀性能等方面的检测,以确保铜线符合半导体器件的制造标准和要求。

综上所述,半导体铜线工艺流程是一个复杂而重要的半导体制造工艺,包括材料准备、加工工艺、表面处理和包覆、测试和检验等多个环节。

只有经过严格的工艺流程和质量监控,才能制备出高质量的半导体铜线,确保半导体器件的性能和可靠性。

半导体铜线工艺流程在半导体制造中扮演着至关重要的角色。

铜线是半导体器件中不可或缺的一部分,用于连接不同的元件和传输电信号。

为了确保半导体器件的性能和可靠性,铜线的制备必须经过严格的工艺流程和质量监控。

在进行半导体铜线工艺流程时,首先需要精心挑选适用的铜材料。

通常采用高纯度的铜材料,以确保铜线具有较低的电阻率和良好的导电性能。

在今天的半导体制造工艺中,通常使用电沉积铜(EDC)或铜箔作为主要的铜材料。

在选择和准备铜材料之后,需要进行表面处理,以确保其表面的平整度和纯净度。

这一步骤是至关重要的,因为表面的光滑度和清洁度直接影响着铜线的导电性能和成型质量。

键合铜线性能及键合性能研究键合铜线性能及键合性能研究摘要:键合铜线是一种广泛应用于电子器件中的材料,其线性能和键合性能对器件的性能和可靠性具有重要影响。

本文通过对键合铜线的性能和键合过程的研究,探讨了键合铜线的特性及其在电子器件中的应用。

关键词:键合铜线,线性能,键合性能,电子器件引言键合铜线是电子器件中常见的一种连接线材料,具有良好的导电性和导热性。

电子器件通常通过键合工艺将导线与器件芯片连接起来,以实现信号传输和电源接驳。

由于键合铜线在器件中的重要作用,其性能和键合性能对器件的性能和可靠性影响巨大。

一、键合铜线的线性能键合铜线的线性能包括电导率、电阻率、电流容量和热传导性能等方面。

1. 电导率:键合铜线具有良好的电导率,可以有效传输电流。

2. 电阻率:键合铜线的电阻率直接影响其导电性能,低电阻率有利于减小线路的功耗。

3. 电流容量:键合铜线的电流容量取决于其横截面积,较大的横截面积可以承受更大的电流。

4. 热传导性能:键合铜线具有良好的热传导性能,能够迅速将热量传导到散热器或其他散热设备。

二、键合铜线的键合性能键合性能是指键合铜线在键合过程中的可焊性、可靠性和可重复性等方面的表现。

1. 可焊性:键合铜线的可焊性是指其在键合过程中与其他材料的焊接牢固程度。

优良的可焊性可以确保键合铜线与器件芯片之间的电气连接可靠。

2. 可靠性:键合铜线的可靠性是指其在使用过程中的稳定性和耐久性。

键合铜线需要能够长时间稳定地传输信号和电流。

3. 可重复性:键合铜线的可重复性是指在大量制造过程中,不同批次的键合铜线的性能保持一致。

良好的可重复性有助于提高生产效率和产品品质。

三、键合铜线的应用键合铜线广泛应用于各类电子器件中,如集成电路、芯片组件、电子封装等。

1. 集成电路:在集成电路中,键合铜线用于连接芯片与封装基座,实现电气连接和信号传输。

2. 芯片组件:键合铜线可用于连接芯片与其他组件,如电源、传感器等,实现芯片功能与外部电路的连接。

试谈半导体铜线工艺流程引言半导体技术在现代电子行业中扮演着重要的角色。

半导体器件中的金属线路是电子元件的重要组成部分,因此半导体铜线的工艺流程显得至关重要。

本文将介绍半导体铜线的工艺流程,包括准备工作、图案形成、电镀操作和最终的检测与包装等过程。

通过对这些工艺流程的详细分析,我们可以了解半导体铜线的制备过程、优化工艺条件以及提高半导体器件的性能。

一、准备工作在进行半导体铜线的制备之前,我们需要进行一系列的准备工作。

这些准备工作包括材料准备、设备准备和环境准备。

1.1 材料准备半导体铜线的制备需要一系列的材料,包括基片、铜膏、光刻胶和电镀液等。

基片是半导体器件的载体,通常采用硅基片。

铜膏是制备铜线的材料,可以通过混合铜粉和有机溶剂来制备。

光刻胶是用于形成铜线的图案,需要根据设计要求选择适当的光刻胶。

电镀液是将铜沉积在基片上的溶液,需要根据电镀工艺选择合适的电镀液。

1.2 设备准备制备半导体铜线需要一些专门的设备,包括光刻机、曝光机、洗涤机和电镀机等。

光刻机用于将光刻胶涂覆在基片上并形成图案,曝光机用于对光刻胶进行曝光,洗涤机用于洗去未曝光的光刻胶。

电镀机用于在基片上电镀铜。

1.3 环境准备在制备半导体铜线的过程中,需要保持一定的环境条件。

例如,在光刻工艺中,需要在无尘室的干燥环境下进行操作,以避免灰尘对图案形成的影响。

二、图案形成图案形成是制备半导体铜线的关键步骤。

这一步骤主要通过光刻技术来实现。

2.1 光刻胶涂覆首先,将选择好的光刻胶涂覆在基片上。

通过旋涂机将光刻胶均匀涂覆在基片表面,然后利用加热和旋转的方式将光刻胶均匀分布,形成光刻胶层。

2.2 曝光接下来,将光刻胶层暴露在特定的光源下,以形成所需的图案。

通过光刻机和曝光机,将光刻胶层进行曝光。

2.3 显影曝光之后,需要进行显影,以去除未曝光的光刻胶。

将基片放入洗涤机中,在显影液的作用下,未曝光的光刻胶将被洗掉,只剩下所需的图案。

2.4 退光刻胶经过显影之后,还需要进行退光刻胶的处理。

铜线键合氧化防止技术[摘要] 铜线以其相较传统金线更加良好的电器机械性能和低成本特点,在半导体引线键合工艺中开始广泛应用。

但铜线易氧化的特性也在键合过程中容易带来新的失效问题。

文中对这种失效机理进行了分析,并对防止铜线键合氧化进行了实验和研究。

[关键词] 铜线键合氧化失效1、引言半导体引线键合(Wire Bonding)的目的是将晶片上的接点以极细的连接线(18~50um)连接到导线架的内引脚或基板的金手指,进而籍此将IC晶片之电路讯号传输到外界。

引线键合所使用的连接线一般由金制成。

近年来,金价显著提升,而半导体工业对低成本材料的需求更加强烈。

铜线已经在分离器件和低功率器件上成功应用。

随着技术的进步,细节距铜引线键合工艺已得到逐步的改进与完善。

铜作为金线键合的替代材料已经快速取得稳固地位。

但由于铜线自身的高金属活性也在键合过程中容易带来新的失效问题。

引线键合技术又称为焊线技术,根据工艺特点可分为超声键合、热压键合和热超声键合。

由于热超声健合可降低热压温度,提高键合强度,有利于器件可靠性,热超声键合已成为引线键合的主流。

本文所讨论的内容皆为采用热超声键合。

2、铜线键合的优势与挑战与金线连接相比,铜线连接主要有着成本低廉并能提供更好电气性能的优点。

最新的研究工作已经扩展到了多节点高性能的应用。

这些开发工作在利用铜线获得成本优势的同时,还要求得到更好的电气性能。

随着半导体线宽从90纳米降低到65甚至45纳米,提高输入输出密度成为必需,要提高输入输出密度需要更小键合间距,或者转向倒装芯片技术。

铜线连接是一个很好的解决方案,它可以规避应用倒装芯片所增加的成本。

以直径20um为例,纯铜线的价格是同样直径的金线的10%左右,镀钯铜线的价格略高,但仍仅是同样直径的金线的20%左右。

如图1所示,除了较低的材料成本之外,铜线在导电性方面也优于金线。

就机械性能而言,根据Khoury等人的剪切力和拉伸力实验,铜线的强度都大于金线的强度。

世界有色金属 2018年 8月下202铜线键合技术及设备的研究与应用分析孟 丹(辽宁华盛润瀛科技有限公司,辽宁 沈阳 110000)摘 要:引线键合技术在微电子封装当中起着极其重要的作用,在常规的封装工艺当中,键合引线大多使用的都是金线。

主要因为金线具有极高的导电性、延展性与稳定性。

但由于金价不断上涨,使得铜线在封装工艺当中的使用越来越广泛,本文对铜线键合技术及设备的研究与应用展开了分析,基于相关的实验数据与理论,探讨了铜线设备的升级和验收和铜线工艺的失效模式。

旨在对推进电子行业的整体发展起到帮助的作用。

关键词:铜线键合技术及设备;研究;应用中图分类号:TN405 文献标识码:A 文章编号:1002-5065(2018)16-0202-2Research and application analysis of copper wire bonding technology and equipmentMENG Dan(Liaoning Huasheng run Ying Technology Co., Ltd.,Shenyang 110000,China)Abstract :Lead bonding technology plays an extremely important role in microelectronic packaging, in the conventional packaging process, most of the bonding leads are gold wires. The main reason is that the gold wire has high conductivity, ductility and stability. However, due to the rising price of gold, copper wire is used more and more widely in the packaging process. This paper analyzes the research and application of copper wire bonding technology and equipment. Based on relevant experimental data and theory, the upgrading and acceptance of copper wire equipment and failure mode of copper wire process are discussed. It aims to help the overall development of the electronics industry.Keywords: copper wire bonding technology and equipment; research; application收稿时间:2018-07作者简介: 孟丹,女,生于1981年,山东莱芜人,大学,研究方向:铜线键合技术。

铜丝引线键合技术的发展摘要铜丝引线键合有望取代金丝引线键合,在集成电路封装中获得大规模应用。

论文从键合工艺﹑接头强度评估﹑键合机理以及最新的研究手段等方面简述了近年来铜丝引线键合技术的发展情况,讨论了现有研究的成果和不足,指出了未来铜丝引线键合技术的研究发展方向,对铜丝在集成电路封装中的大规模应用以及半导体集成电路工业在国内高水平和快速发展具有重要的意义。

关键词集成电路封装铜丝引线键合工艺1.铜丝引线键合的研究意义目前超过90%的集成电路的封装是采用引线键合技术。

引线键合(wire bonding)又称线焊,即用金属细丝将裸芯片电极焊区与电子封装外壳的输入/输出引线或基板上的金属布线焊区连接起来。

连接过程一般通过加热﹑加压﹑超声等能量借助键合工具(劈刀)实现。

按外加能量形式的不同,引线键合可分为热压键合﹑超声键合和热超声键合。

按劈刀的不同,可分为楔形键合(wedge bonding)和球形键合(ball bonding)。

目前金丝球形热超声键合是最普遍采用的引线键合技术,其键合过程如图1所示。

由于金丝价格昂贵﹑成本高,并且Au/Al金属学系统易产生有害的金属间化合物,使键合处产生空腔,电阻急剧增大,导电性破坏甚至产生裂缝,严重影响接头性能。

因此人们一直尝试使用其它金属替代金。

由于铜丝价格便宜,成本低,具有较高的导电导热性,并且金属间化合物生长速率低于Au/Al,不易形成有害的金属间化合物。

近年来,铜丝引线键合日益引起人们的兴趣。

但是,铜丝引线键合技术在近些年才开始用于集成电路的封装,与金丝近半个世纪的应用实践相比还很不成熟,缺乏基础研究﹑工艺理论和实践经验。

近年来许多学者对这些问题进行了多项研究工作。

论文将对铜丝引线键合的研究内容和成果作简要的介绍,并从工艺设计和接头性能评估两方面探讨铜丝引线键合的研究内容和发展方向。

图1 金丝球形热超声键和过程2.铜丝引线键合的研究现状2.1工艺研究2.1.1防止铜丝氧化与金丝不同的是,铜丝在空气中极易氧化在表面形成一层氧化膜,而氧化膜对铜球的成形与质量有害,并且还有可能导致接头强度低,甚至虚焊(Non-Stick),因此必须采取措施防止铜丝氧化。

半导体器件键合用铜线标准随着电子科技的不断发展,半导体器件在各个领域的应用得到了广泛推广。

在半导体器件生产过程中,键合是一个重要环节,而键合用的材料也成为制约器件性能和可靠性的关键。

在过去的几十年里,金线一直是半导体器件键合的主要材料。

然而,随着技术的进步和对成本效益的不断追求,铜线逐渐取代金线成为键合的首选材料。

铜的导电性能优越,具有较低的电阻率和出色的导电性能,这对于提高半导体器件的性能和传输信号速度至关重要。

与金线相比,铜线的成本低廉,因此能够降低生产成本和器件价格,从而更好地满足市场需求。

然而,铜线在键合过程中也存在一些挑战。

与金线相比,铜线更容易氧化,而氧化会导致接触电阻的增加,影响器件的性能和稳定性。

为了克服这一问题,需要在铜线表面进行处理,通常是采用镀锡或镀银等方法来保护铜线,提高其抗氧化性能。

此外,由于铜线比金线更硬,键合过程中的压力和功率控制需要更加准确,以确保键合的质量和可靠性。

为了确保半导体器件键合用铜线的质量和一致性,制定一套相关的标准至关重要。

这些标准应该包含以下几个方面:1. 材料要求:包括铜线的成分、纯度、尺寸、形状等方面的要求。

材料的选择将直接影响键合的效果和性能。

2. 表面处理:应明确铜线表面处理的方法和要求,以保证铜线在键合过程中的稳定性和可靠性。

3. 键合过程控制:包括压力、功率、时间等参数的控制要求,以及键合过程中的监测和检测方法。

这些控制要求和方法应能够确保键合的质量和一致性。

4. 质量检验:应明确键合产品的质量检验要求,包括键合强度、电阻、导电性能、表面状态等方面的测试方法和要求。

5. 相关技术要求:除了上述要求之外,还应结合实际应用需求,指定其他相关技术要求,例如键合的可靠性、耐环境性、热稳定性等方面的要求。

通过制定和遵守相关的标准,可以提高半导体器件键合用铜线的生产效率和质量稳定性,进而推动半导体器件的发展。

此外,制定标准还有助于促进产业链上下游企业之间的合作和交流,形成共识,推动整个行业的发展。

键合铜线工艺焊球虚焊改良摘要:半导体封装对于芯片来说是必须的,不仅能保护芯片、增强导热性能,还能将芯片内部线路与外部起到“桥梁”作用,是芯片得以起作用的关键一环,而在封装行业各工序中,键合无疑是关键工序。

文章阐述了如何通过工艺的优化克服铜线焊球虚焊的隐患,进一步提高铜线产品的可靠性。

关键词:键合;铜线;虚焊;可靠性1 引言键合是使用超声波热压焊方式用金线、铜线等将芯片的铝电极与引脚连接起来。

毫无疑问,金线和铜线两种线材是键合工序使用的材料。

其中由于金线成本的不断提升,以及铜线本身具有的较强机械和导电性能,铜线已逐渐取代金线成为焊线应用最广的线材材料。

然而铜线本身也有着很多局限性,即:硬度高、易氧化等,该特性极易造成焊球虚焊(如图1),引起产品失效以及可靠性问题。

具体阐述如下:人:未按工艺规定生产、操作手法不当;机:工装夹具强度异常、设备焊头输出异常;料:来料芯片表面异常、来料芯片氧化、来料芯片沾污;法:焊线工艺参数设定未达最佳、装片工序手法不当;环:氮氢混合气异常。

针对以上可能的原因再进行进一步细化分析,找到影响焊球虚焊的最佳因素。

2.2要因分析2.2.1查找并验证要因——键合参数DOE试验为查找最佳的工艺参数值,试验过程、方法、标准见表1。

试验结果表明:芯片沾污会导致焊球虚焊!2.2.3 查找并验证要因——来料芯片验证为验证来料芯片对焊球虚焊产生的影响,分别对两种区域芯片(正常区域和四周边缘区域)进行了验证,过程见表3、表4。

表3 边缘区域芯片试验3.2 防芯片受沾污——装片托盘重新改良设计分析芯片受沾污的可能环节,细化分析整个制程过程,从人、机、料、法、环五个因素出发,分析可能受影响的过程如下:3.2.1 前道装片人员自检过程中误碰芯片经过观察发现,装片工序操作人员在自检推晶过程中,未固定框架,其手指套会有沾污到芯片表面的可能性存在。

且在实际跟踪过程中,确实发现了自检产品受到一定程度的沾污。

一种铜线键合的方法铜线键合是一种将多个电子器件或芯片连接在一起的方法,它使用铜线作为介质,通过键合技术将芯片的引脚与制作在电路板上的金属线连接起来。

这种方法被广泛应用于微电子学领域,特别是在集成电路制造中。

下面将详细介绍一种常见的铜线键合方法。

首先,铜线键合的第一步是准备工作。

在进行键合之前,需要准备好芯片和电路板。

芯片是要进行键合的器件,通常是集成电路芯片或其他微电子器件。

电路板是一个平台,上面有预先设计好的金属线路,用于与芯片进行连接。

此外,还需要准备键合机器,用于实施键合过程。

接下来,进行芯片的定位和对准。

将芯片放置在键合机器的工作台上,并使用显微镜等辅助设备观察芯片上的引脚。

通过微调阶段,确保芯片的引脚与电路板上的金属线进行正确的对准。

然后,进行键合。

键合过程中会用到铜线,通常是以线缆的形式存在。

将铜线连接到键合机器上的针尖,调整机器的参数,使线缆的位置和长度符合要求。

然后,通过机器的控制,将线缆逐一连接到芯片的引脚和电路板上的金属线上。

这个过程要非常精确,以确保连接的质量和可靠性。

在键合的过程中,还需要确保键合时的温度和压力。

温度和压力要根据具体的芯片和键合材料来设置,以确保连接的质量和稳定性。

通常键合过程需要在高温条件下进行,以便将铜线与引脚和金属线实现良好的连接。

键合时施加的压力可以通过调整机器参数来控制,并且要适当地施加在键合点上,以确保键合的牢固性。

最后,进行键合后的检查和测试。

在完成键合过程后,通常需要对键合点进行检查和测试,以确保连接的质量和可靠性。

可以使用显微镜等设备观察键合点的外观,以检查是否存在缺陷或不良现象。

此外,还可以对键合点进行电气测试,以评估连接的良好性和信号传输性能。

总结起来,铜线键合是一种将芯片与电路板连接起来的方法,它使用铜线作为介质,并通过键合技术将芯片的引脚与电路板上的金属线连接起来。

这种方法需要进行芯片的定位和对准、键合过程、键合时的温度和压力控制,以及键合后的检查和测试。