铜线封装工艺技术和可靠性研究

- 格式:pdf

- 大小:816.25 KB

- 文档页数:4

电子封装过程与可靠性关系研究剖析电子封装是在电子元器件制造过程中至关重要的步骤之一。

它涉及到将电子元件(如集成电路芯片、电阻器等)封装在外壳中的过程,以保护电子元件免受外界环境的影响。

为了确保电子封装的质量和可靠性,研究电子封装过程与可靠性之间的关系是非常重要的。

电子封装过程是一个多步骤的过程,其中包括粘接、封装材料的涂布、元件定位和封装密封等。

每个步骤都需要精确的控制和技术,以确保封装的质量和可靠性。

首先,粘接是电子封装过程中的重要一步。

粘接质量直接影响着封装的可靠性。

在粘接过程中,应注意选择适当的粘接剂和粘接工艺,以确保粘接强度和稳定性。

同时,还需要注意粘接的温度和压力,以避免粘接过程中出现气泡或者松动等问题。

其次,封装材料的涂布也是决定封装可靠性的重要因素之一。

封装材料应具有良好的附着性、导热性和抗冲击性等特性,以确保电子元件在工作过程中的稳定性和可靠性。

此外,封装材料的涂布过程需要注意温度和压力的控制,以避免过度涂布或者不足涂布造成的问题。

元件定位也是电子封装过程中的关键一环。

良好的元件定位可以确保元件与封装外壳之间的间隙恰到好处,以保证散热和电气连接的良好。

定位精度应满足封装规范的要求,并且应避免元件间的短路或开路现象。

最后,封装密封是保护电子元件的重要手段之一。

封装密封需要确保外壳与封装材料之间的紧密性,以防止外界潮湿、灰尘、化学物质等进入封装内部。

良好的封装密封可以保证电子元器件在工作过程中的稳定性和可靠性。

除了上述步骤,电子封装过程中还需要注意控制环境条件。

温度、湿度等环境因素可能对封装质量和可靠性造成影响。

因此,在电子封装过程中,应确保相对恒定和合适的环境条件,以减少封装过程中出现的问题。

在研究电子封装过程与可靠性的关系时,需要从多个角度进行分析。

首先,可以通过实验和测试来评估不同封装过程对封装质量和可靠性的影响。

同时,还可以借助模拟软件和数学模型,对封装过程中的各个因素进行建模和分析。

键合铜线的调研报告调研报告:键合铜线一、背景介绍键合铜线是一种新兴的电子封装材料,用于半导体器件中的电子连接。

通过将导线与芯片或电路板之间进行键合,实现信号和电力的传输。

二、发展历程键合铜线的发展历程可以追溯到20世纪60年代末。

当时,由于硅片芯片的引入,需要一种可靠的电子连接方式来连接芯片和外部电路。

最早使用的是金线键合技术,但由于缺乏适应小尺寸、高密度制造需求的能力,逐渐出现了对键合材料的需求,以满足新一代电子器件的封装和封装需求。

在20世纪70年代,键合铜线开始被用作半导体封装的替代材料。

与传统的金线键合相比,键合铜线具有更高的导电性能、更好的可靠性和更低的成本。

然而,在当时的技术条件下,针对键合铜线进行精确的制造和控制仍然是一个挑战。

三、技术进展及应用随着技术的不断发展,现代键合铜线已经取得了长足的进步。

在制造和控制技术方面的改进使得键合铜线适应了更小、更高密度的封装需求。

通过改善材料和键合工艺,键合铜线的可靠性也得到了显著提高。

目前,键合铜线已经广泛应用于各种封装领域,在电子消费品、汽车电子、通信设备等高技术领域具有重要的地位。

例如,用于智能手机中的封装工艺需要键合铜线以满足高性能和高可靠性的需求。

四、优势和挑战键合铜线相比传统的金线键合具有多项优势。

首先,键合铜线具有更高的导电性能,可以支持更高的信号传输速度。

其次,键合铜线的成本较低,可以使整体的封装过程更加经济高效。

此外,键合铜线还具有良好的可靠性和稳定性。

然而,键合铜线的发展还面临一些挑战。

首先,键合铜线需要满足高能效和高性能的要求,因此对材料的纯度和制造工艺的要求更高。

其次,键合铜线需要高精度的制造和控制技术,以确保键合点的准确性和一致性。

此外,键合铜线还面临着在高温环境下的稳定性和电迁移等问题。

五、发展趋势随着电子封装需求的不断增加,键合铜线的应用前景广阔。

未来的发展趋势主要包括以下几个方面:1. 高速通信领域:随着5G通信技术的发展,对封装的要求越来越高。

QFN 器件封装技术及焊点可靠性研究进展随着电子设备的不断发展和更新,对器件的封装方式也提出了更高的要求。

传统的DIP(Dual in-line Package)和SOP(Small Outline Package)封装已经不能满足高密度、小体积的产品设计要求,QFN (Quad Flat No-leads)封装因其小尺寸、易于制造和高可靠性的特点受到了广泛的关注和应用。

本文将综述QFN 器件封装技术及其焊点可靠性研究进展。

一、QFN 封装技术的发展QFN 是一种新型的小封装器件,其与SOP 封装相比较,具有尺寸更小,耐机械应力和环境温度变化的能力更强,并且因其无引线封装技术,可以减少因引线老化、断裂导致的坏点率。

随着QFN 应用的不断推进,越来越多的生产厂家开始研究和开发QFN 封装技术。

目前基于QFN 封装技术已经发展出了多种类型,常用的有QFN、DFN、SON 封装。

QFN 封装结构特点QFN 封装结构示意图如下图所示:QFN 封装通常会有金属片和封装耳两个部分。

金属片是做为引子追踪结构,充当芯片和基板的连接。

封装耳的设计旨在增加由于温度差异及机械应力的变化而可能导致的应力释放功能。

同时,又因为QFN 封装表面积小,增加封装耳的数量没有大尺寸封装那么容易。

因此,在QFN 封装中,采用封装耳的技术,但是数量要限制,大约在周边6 个位置左右。

QFN 封装工艺步骤QFN 封装工艺主要包括芯片焊接、烤合、粘接和切割等步骤。

该流程包括如下工艺步骤:Step1:基板清洗基板的清洗是为了去除表面的污垢,确保焊接质量。

Step2:芯片焊接将芯片银浆点焊到基板下面,然后将芯片与基板烤合在一起。

Step3:烤合在热板上,加热芯片和基板,使之彼此结合。

Step4:粘接在芯片上部涂上粘接剂,将芯片贴到基板上。

Step5:切割采用拉丝式切割,即先在芯片上把一定深度的切缝拉开,再用剪刀或切割机进行切割。

以上这些步骤构成了QFN 器件封装过程中的主要流程,总体来说相比传统的SOP 封装方式而言,QFN 封装流程更加的严格,也更加复杂。

铜线键合工艺

铜线键合工艺是半导体封装中的一个重要过程,主要用于连接芯片和外部世界。

它主要包括以下步骤:

1. 预处理:清洗并烘干芯片和引线框架,以确保良好的电导性和热导性。

2. 定位:将芯片精确地放置在引线框架上,通常使用自动化设备进行。

3. 键合:使用高温、高压和超声波技术,将铜线的一端连接到芯片的电极,另一端连接到引线框架。

这个过程需要非常精确的控制,以避免线断裂或其他问题。

4. 检测:完成键合后,会进行电性测试,以确保连接良好。

5. 清理:最后,将多余的铜线和残渣清理干净,完成整个键合工艺。

铜线键合工艺对于半导体封装至关重要,它直接影响到芯片的性能和可靠性。

学术·铜包铝紫铜带的生产工艺与质量分析 转自:转载自《金属世界》1前言铜包铝线是21世纪的新型复合材料,是在铝芯上同心地包覆铜层并使铜铝界面形成金属结合的双金属复合导线。

兼具铜的导电性好、强度高,铝的密度小,易加工诸多优点,自身又具有铜层密度均匀、高致密性、高伸展性等特点。

适用代替铜线制造有线电视信号传输电缆及大容量通讯网络信号传输电缆。

较之纯铜导线具有重量轻,方便运输,线质柔软易于加工,节约铜资源消耗,成本低廉等明显的优势,已广泛应用于高频信号传输和控制领域。

随着应用技术的不断深入,其深加工产品——超导铜包铝线、铜包铝镁合金线、铜包铝漆包线、铜包铝镀银线、铜包铝镀锡线等逐渐替代铜导线不断应用到军工、航空航天、电子计算机、电子元器件等高科技领域,具有极高的推广价值和市场前景。

当前铜价高企,铜资源紧缺,推动了铜包铝线产业的迅猛发展,铜包铝线所需要的紫铜带市场迅速扩大,且该产品具有较好的利润空间,给铜板带加工行业提供了产品结构调整和产能扩张的机会,也给我公司提供了一个难得的产品开发的机遇。

我公司从2006年4月开始生产铜包铝紫铜带,从样品试制到批量生产,已成为部分电缆、电线公司的主要供应商。

本文探讨了铜包铝紫铜带的生产工艺,分析了生产中影响铜包铝紫铜带表面质量的主要因素,并提出了控制措施。

2铜包铝紫铜带的特性 2.1铜包铝紫铜带材质铜包铝线的铜层采用99.90%以上纯度的精铜,要求铜层密实性高,导电性好;铜层与铝芯线间实现冶金结合,铜层沿圆周方向及纵向分布均匀,同心度好。

产品各项技术指标均需按美国ASTM B566-93标准和我国电子行业标准:SJ/T11223-2000《铜包铝线》验收。

因此铜层的材质采用T2紫铜,其化学成分见表1。

2.2铜包铝紫铜带的性能、尺寸公差及表面质量要求(见表2) 3铜包铝紫铜带的生产工艺铜包铝用紫铜带的性能、尺寸公差、表面质量要求严格,生产难度比较大,在实际生产当中,考虑T2的物理性能与退火温度和保温时间的关系,采用成品酸洗前退火控制其物理性能和硬度指标。

键合铜线性能及键合性能研究键合铜线性能及键合性能研究摘要:键合铜线是一种广泛应用于电子器件中的材料,其线性能和键合性能对器件的性能和可靠性具有重要影响。

本文通过对键合铜线的性能和键合过程的研究,探讨了键合铜线的特性及其在电子器件中的应用。

关键词:键合铜线,线性能,键合性能,电子器件引言键合铜线是电子器件中常见的一种连接线材料,具有良好的导电性和导热性。

电子器件通常通过键合工艺将导线与器件芯片连接起来,以实现信号传输和电源接驳。

由于键合铜线在器件中的重要作用,其性能和键合性能对器件的性能和可靠性影响巨大。

一、键合铜线的线性能键合铜线的线性能包括电导率、电阻率、电流容量和热传导性能等方面。

1. 电导率:键合铜线具有良好的电导率,可以有效传输电流。

2. 电阻率:键合铜线的电阻率直接影响其导电性能,低电阻率有利于减小线路的功耗。

3. 电流容量:键合铜线的电流容量取决于其横截面积,较大的横截面积可以承受更大的电流。

4. 热传导性能:键合铜线具有良好的热传导性能,能够迅速将热量传导到散热器或其他散热设备。

二、键合铜线的键合性能键合性能是指键合铜线在键合过程中的可焊性、可靠性和可重复性等方面的表现。

1. 可焊性:键合铜线的可焊性是指其在键合过程中与其他材料的焊接牢固程度。

优良的可焊性可以确保键合铜线与器件芯片之间的电气连接可靠。

2. 可靠性:键合铜线的可靠性是指其在使用过程中的稳定性和耐久性。

键合铜线需要能够长时间稳定地传输信号和电流。

3. 可重复性:键合铜线的可重复性是指在大量制造过程中,不同批次的键合铜线的性能保持一致。

良好的可重复性有助于提高生产效率和产品品质。

三、键合铜线的应用键合铜线广泛应用于各类电子器件中,如集成电路、芯片组件、电子封装等。

1. 集成电路:在集成电路中,键合铜线用于连接芯片与封装基座,实现电气连接和信号传输。

2. 芯片组件:键合铜线可用于连接芯片与其他组件,如电源、传感器等,实现芯片功能与外部电路的连接。

试谈半导体铜线工艺流程引言半导体技术在现代电子行业中扮演着重要的角色。

半导体器件中的金属线路是电子元件的重要组成部分,因此半导体铜线的工艺流程显得至关重要。

本文将介绍半导体铜线的工艺流程,包括准备工作、图案形成、电镀操作和最终的检测与包装等过程。

通过对这些工艺流程的详细分析,我们可以了解半导体铜线的制备过程、优化工艺条件以及提高半导体器件的性能。

一、准备工作在进行半导体铜线的制备之前,我们需要进行一系列的准备工作。

这些准备工作包括材料准备、设备准备和环境准备。

1.1 材料准备半导体铜线的制备需要一系列的材料,包括基片、铜膏、光刻胶和电镀液等。

基片是半导体器件的载体,通常采用硅基片。

铜膏是制备铜线的材料,可以通过混合铜粉和有机溶剂来制备。

光刻胶是用于形成铜线的图案,需要根据设计要求选择适当的光刻胶。

电镀液是将铜沉积在基片上的溶液,需要根据电镀工艺选择合适的电镀液。

1.2 设备准备制备半导体铜线需要一些专门的设备,包括光刻机、曝光机、洗涤机和电镀机等。

光刻机用于将光刻胶涂覆在基片上并形成图案,曝光机用于对光刻胶进行曝光,洗涤机用于洗去未曝光的光刻胶。

电镀机用于在基片上电镀铜。

1.3 环境准备在制备半导体铜线的过程中,需要保持一定的环境条件。

例如,在光刻工艺中,需要在无尘室的干燥环境下进行操作,以避免灰尘对图案形成的影响。

二、图案形成图案形成是制备半导体铜线的关键步骤。

这一步骤主要通过光刻技术来实现。

2.1 光刻胶涂覆首先,将选择好的光刻胶涂覆在基片上。

通过旋涂机将光刻胶均匀涂覆在基片表面,然后利用加热和旋转的方式将光刻胶均匀分布,形成光刻胶层。

2.2 曝光接下来,将光刻胶层暴露在特定的光源下,以形成所需的图案。

通过光刻机和曝光机,将光刻胶层进行曝光。

2.3 显影曝光之后,需要进行显影,以去除未曝光的光刻胶。

将基片放入洗涤机中,在显影液的作用下,未曝光的光刻胶将被洗掉,只剩下所需的图案。

2.4 退光刻胶经过显影之后,还需要进行退光刻胶的处理。

铜杆铜线项目可行性研究报告项目建议书项目背景:随着电子工业、电力工业等行业的快速发展,对铜杆铜线的需求量逐年增长。

铜杆铜线在传输电能的过程中具有优异的导电性能和良好的可塑性,其应用领域广泛,包括电力输配电网、汽车零部件、电子设备等。

然而,目前市场上铜杆铜线产品供应相对紧张,满足市场需求的能力有限。

因此,本项目旨在对铜杆铜线项目的可行性进行研究,评估项目的技术、市场、经济和环境等可行性,为项目的推进提供科学依据。

一、项目目标:1.研究铜杆铜线项目的技术可行性,包括生产工艺、设备选型、原材料采购等方面。

2.分析铜杆铜线项目的市场可行性,评估市场规模、竞争情况、市场需求等因素,为项目规模和产品定位提供依据。

3.研究铜杆铜线项目的经济可行性,包括投资规模、预期收益、成本管理等因素,为项目的资金筹措和经营决策提供依据。

4.评估铜杆铜线项目的环境可行性,研究项目对环境的影响和可持续性。

二、项目内容:1.技术可行性研究:a.分析铜杆铜线项目的生产工艺流程,确定生产设备的选型和配置。

b.调研铜杆铜线生产原材料的供应情况,评估原材料采购的可行性和稳定性。

c.研究铜杆铜线产品的质量要求,并建立相应的质量控制体系。

2.市场可行性研究:a.调研铜杆铜线市场的规模和需求情况,分析市场的增长趋势和潜在的市场机会。

b.评估铜杆铜线项目的竞争情况,分析主要竞争对手的优势和劣势。

c.确定铜杆铜线产品的定位和差异化策略,制定市场推广方案。

3.经济可行性研究:a.评估铜杆铜线项目的投资规模、资金需求和资金筹措计划。

b.分析项目的运营成本、销售收入和盈利能力,制定财务预测模型。

c.评估项目的风险和收益,进行投资回报率和财务评估。

4.环境可行性研究:a.研究项目的环境影响,分析污染排放、能源消耗等因素。

b.提出环境保护和可持续发展的措施和建议,确保项目的可持续性和环境友好性。

三、项目计划和预算:项目计划:本项目预计历时3个月,分为以下几个阶段进行:技术可行性研究、市场可行性研究、经济可行性研究、环境可行性研究和报告撰写。

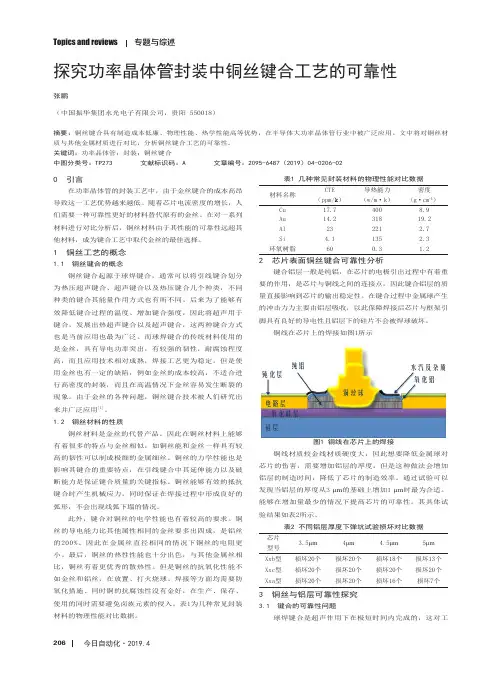

芯片封装中铜丝键合技术的研究进展/王彩媛等・207・开始会形成一个焊球,然后把这个球焊接到焊盘上形成第一焊点,而楔形键合则是将引线在加热加压和超声能量作用下直接焊接到芯片的焊盘上[7]。

1.2.1球形键合球形键合过程中,通过劈刀向金属球施加压力,同时促进引线金属和下面的芯片电极金属发生塑性变形和原子间相互扩散,并完成第一焊点,然后劈刀运动到第二点位置,第二点焊接包括楔形键合和拉尾线,通过劈刀外壁对金属线施加压力以楔形键合方式完成第二焊点,焊接之后拉尾线是为下一个键合循环金属球的形成作准备。

劈刀升高到合适的高度以控制尾线长度,这时尾端断裂,然后劈刀上升到成球的高度。

形球的过程是通过离子化空气间隙的电子火焰熄灭(Electronicflame-off,既U)过程实现的。

球形键合是一种全方位的工艺(即第二焊点可相对第一焊点360。

任意角度),其工艺过程如图1所示。

图1球形键合过程F.唔1Balib0啦process1.2.2楔形键合楔形键合是用楔形劈刀将热、压力、超声传给金属线,在一定时间形成焊接,焊接过程中不出现焊球。

在劈刀的压力和超声波能量的作用下,金属线和焊盘金属的纯净表面接触并最终形成连接。

楔形键合是一种单一方向焊接工艺(即第二焊点必须对准第一焊点的方向)。

传统的楔形键合仅仅能在线的平行方向上形成焊点,旋转的楔形劈刀能使楔形键合机适合不同角度的焊线,在完成引线操作后移动到第二焊点之前劈刀旋转到程序规定的角度。

常见楔形键合工艺是室温下的铝线超声波键合,其成本和键合温度较低。

由于楔形键合形成的焊点小于球形键合,特别适用于微波器件,尤其是大功率器件的封装。

1.3工艺参数引线键合的工艺关键首先是温度控制。

一般温度调节范围为200~350"C,调节精度为1℃;其次是精确定位控制,即对芯片、引线框架的精确定位;然后是工作参数的设定,包括对驱动超声波换能器、线夹、电子打火的电流、电压、频率、振幅、键合压力、时间等参数的合理设置,以保证焊接点的精度、焊接质量和长期可靠性。

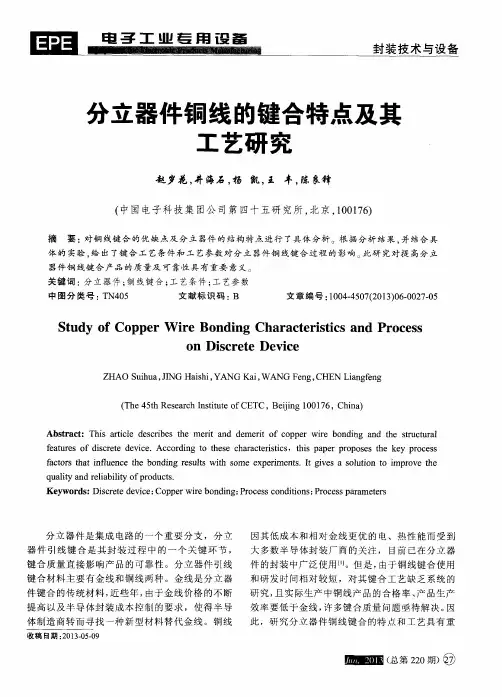

世界有色金属 2018年 8月下202铜线键合技术及设备的研究与应用分析孟 丹(辽宁华盛润瀛科技有限公司,辽宁 沈阳 110000)摘 要:引线键合技术在微电子封装当中起着极其重要的作用,在常规的封装工艺当中,键合引线大多使用的都是金线。

主要因为金线具有极高的导电性、延展性与稳定性。

但由于金价不断上涨,使得铜线在封装工艺当中的使用越来越广泛,本文对铜线键合技术及设备的研究与应用展开了分析,基于相关的实验数据与理论,探讨了铜线设备的升级和验收和铜线工艺的失效模式。

旨在对推进电子行业的整体发展起到帮助的作用。

关键词:铜线键合技术及设备;研究;应用中图分类号:TN405 文献标识码:A 文章编号:1002-5065(2018)16-0202-2Research and application analysis of copper wire bonding technology and equipmentMENG Dan(Liaoning Huasheng run Ying Technology Co., Ltd.,Shenyang 110000,China)Abstract :Lead bonding technology plays an extremely important role in microelectronic packaging, in the conventional packaging process, most of the bonding leads are gold wires. The main reason is that the gold wire has high conductivity, ductility and stability. However, due to the rising price of gold, copper wire is used more and more widely in the packaging process. This paper analyzes the research and application of copper wire bonding technology and equipment. Based on relevant experimental data and theory, the upgrading and acceptance of copper wire equipment and failure mode of copper wire process are discussed. It aims to help the overall development of the electronics industry.Keywords: copper wire bonding technology and equipment; research; application收稿时间:2018-07作者简介: 孟丹,女,生于1981年,山东莱芜人,大学,研究方向:铜线键合技术。

功率模块铜线键合技术及其可靠性研究陈云;王立;吕家力;朱婷【摘要】由于铝线键合逐渐不能满足如今功率模块功率密度、工作温度不断提升的可靠性要求,因此采用铜线代替铝线,以实现更高的可靠性工作寿命.对比分析了铜线、铝线键合工艺的特点、结合强度和可靠性,证明了铜线键合工艺的可行性和高可靠性.同时分析了铜线键合工艺目前存在的问题和应对措施.【期刊名称】《电子与封装》【年(卷),期】2017(017)009【总页数】4页(P1-4)【关键词】铝线键合;铜线键合;可靠性【作者】陈云;王立;吕家力;朱婷【作者单位】扬州国扬电子有限公司,江苏扬州225100;扬州国扬电子有限公司,江苏扬州225100;扬州国扬电子有限公司,江苏扬州225100;扬州国扬电子有限公司,江苏扬州225100【正文语种】中文【中图分类】TN305.94在电力电子模块的先进应用中,功率模块的设计和制造必须满足高频开关速率、高功率密度、高结温等要求,传统电力电子模块的引线互连技术通常采用铝线键合,但由于铝线电阻率高、屈服强度低等材料本身的局限性,这种连接方式已成为限制高功率电力电子模块发展的关键。

失效分析研究显示,在电力电子功率模块应用时,键合界面的失效是限制模块寿命最重要的因素,新的引线互连技术通过使用铜线键合技术代替铝线键合技术以提高模块的寿命[1]。

与铝线相比,铜线拥有多项优势。

铜线拥有更高的电导率和热导率,同时拥有更高的屈服强度和机械稳定性,这使得铜线键合点拥有至少十倍于铝线的可靠性寿命,且键合点剪切力强度是铝线的三倍[2]。

根据市场调查,虽然铝线仍是至少未来五年内的主流技术,但到2020年,铜线键合将占据大于25%的市场份额[3]。

2.1.1 铜线和铝线的机械强度不同由于铜比铝有更高的机械强度,如表1所示[4],因此需要更高的键合压力和功率形成键合连接。

2.1.2 键合时表面氧化层去除的不同和将铝氧化层从铝线键合界面去除不同,在铜线形成键合点之前去除铜氧化层更加困难。

铜基材料在电子封装中的应用研究近年来,随着电子产品的快速发展,电子封装技术也得到了快速的发展。

在电子封装过程中,最关键的是使用什么样的材料来实现。

铜基材料已经逐渐成为电子封装领域的研究热点,主要是铜基材料具有机械性能较好、热传导率高等优点。

1. 铜基材料的分类铜基材料可以分为两类:单层铜基板和双面铜基板。

其中,单层铜基板是用铜箔或铜墨印在基材上制成的,而双面铜基板则是在双面镀铜的基础上进行生产的。

2. 铜基材料的特性(1)机械性能良好铜基材料具有良好的机械性能,可以满足电子封装设备对材料的要求,包括强度、韧性、硬度等方面。

这使得铜基材料应用广泛,比如在航空、航天和装备制造等领域。

(2)热传导性能优异在电子封装的过程中,需要使用材料来散热,铜基材料的热传导性能优异,可以满足这种需求。

相比较于普通的材料,铜基材料具有更好的耐热性和导热性,可以进一步加强电子产品的散热性能。

(3)优异的电性能铜基材料的电性能也是其主要优点之一,可以保证电子产品在电流传输、信号传输等方面稳定性和可靠性。

(4)易于加工铜基材料也非常容易加工。

可以采用普通的加工工艺,比如切割、钻孔和焊接等,从而更加方便地完成电子封装过程。

3. 铜基材料在电子封装中的应用(1)用于散热器在电子产品的过程中,需要散发热量。

铜基材料的特性使其成为一个有效的选择作为散热器材料。

铜基材料具有优异的热传导性能和较好的耐热性,在封装电子设备时可以增强电子产品的散热性能。

(2)用于LED封装在LED封装中,铜基材料具有广泛的应用前景。

LED车灯、LED广告牌、LED路灯等不同形状的LED封装中铜基材料都有着广泛的应用。

(3)用于智能家居设备除此之外,铜基材料也是智能家居设备中广泛使用的材料之一。

比如在智能灯具、智能窗帘、智能门锁中都广泛使用到了铜基材料。

4. 面临的挑战虽然铜基材料有着许多优点,但是在日常应用中还面临着一些挑战。

其中最主要的挑战是铜基材料的价格。

90mn后段铜互连制程相关可靠性的研究的开题报告

尊敬的评委,大家好!今天我要介绍的是“90nm后段铜互连制程相关可靠性的研究”。

随着半导体技术的不断进步,芯片的制造工艺也在不断升级,90nm工艺已成为当前主流的芯片制造工艺。

然而,这一工艺也存在一些问题,其中一个重要问题就是可靠性。

在制造过程中,铜互连被广泛采用,但是其可靠性问题一直存在,影响着芯片的品质

和稳定性。

因此,本研究将从90nm后段铜互连制程入手,研究其相关可靠性,以提升芯片品质

和稳定性。

具体研究内容如下:

1. 分析铜互连形成的因素及其对芯片可靠性的影响。

将研究铜的电学性能和晶界对芯

片可靠性的影响,探讨压力和温度等因素对铜互连的影响。

2. 研究接触电阻对铜互连可靠性的影响。

将研究接触面积和接触力对接触电阻的影响,以及接触电阻对芯片可靠性的影响。

3. 分析衬底与铜互连之间的相互作用。

将研究衬底和铜互连之间的界面反应,分析其

对芯片可靠性的影响。

4. 研究应力对铜互连可靠性的影响。

将研究多种应力对芯片可靠性的影响,包括弯曲

应力、剪切应力等。

5. 通过实验验证所研究的内容。

通过模拟实验和实际操作,验证所研究的铜互连可靠

性问题,并探讨可能的解决方案。

本研究旨在探究90nm后段铜互连制程相关可靠性的问题,以提升芯片品质和稳定性,在未来半导体产业的发展中具有一定的指导意义。

谢谢大家!。