电子封装基片材料研究进展

- 格式:pdf

- 大小:338.34 KB

- 文档页数:7

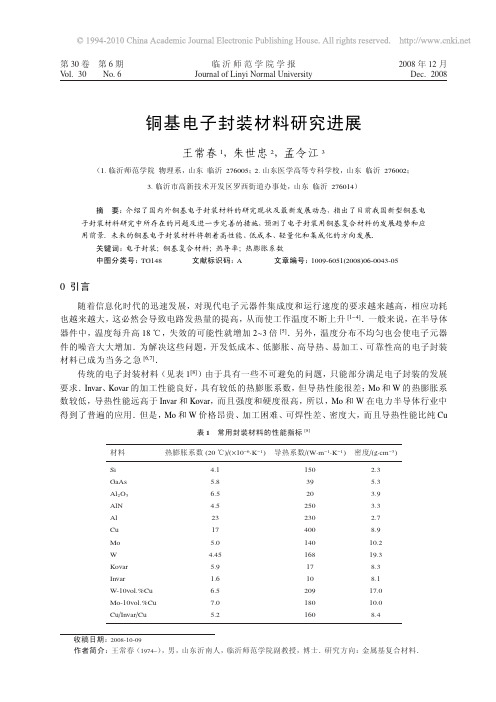

第30卷第6期V ol.30No.6临沂师范学院学报Journal of Linyi Normal University2008年12月Dec.2008铜基电子封装材料研究进展王常春1,朱世忠2,孟令江3(1.临沂师范学院物理系,山东临沂276005;2.山东医学高等专科学校,山东临沂276002;3.临沂市高新技术开发区罗西街道办事处,山东临沂276014)摘要:介绍了国内外铜基电子封装材料的研究现状及最新发展动态,指出了目前我国新型铜基电子封装材料研究中所存在的问题及进一步完善的措施,预测了电子封装用铜基复合材料的发展趋势和应用前景.未来的铜基电子封装材料将朝着高性能、低成本、轻量化和集成化的方向发展.关键词:电子封装;铜基复合材料;热导率;热膨胀系数中图分类号:TG148文献标识码:A文章编号:1009-6051(2008)06-0043-050引言随着信息化时代的迅速发展,对现代电子元器件集成度和运行速度的要求越来越高,相应功耗也越来越大,这必然会导致电路发热量的提高,从而使工作温度不断上升[1−4].一般来说,在半导体器件中,温度每升高18℃,失效的可能性就增加2∼3倍[5].另外,温度分布不均匀也会使电子元器件的噪音大大增加.为解决这些问题,开发低成本、低膨胀、高导热、易加工、可靠性高的电子封装材料已成为当务之急[6,7].传统的电子封装材料(见表1[8])由于具有一些不可避免的问题,只能部分满足电子封装的发展要求.Invar、Kovar的加工性能良好,具有较低的热膨胀系数,但导热性能很差;Mo和W的热膨胀系数较低,导热性能远高于Invar和Kovar,而且强度和硬度很高,所以,Mo和W在电力半导体行业中得到了普遍的应用.但是,Mo和W价格昂贵、加工困难、可焊性差、密度大,而且导热性能比纯Cu表1常用封装材料的性能指标[8]材料热膨胀系数(20℃)/(×10−6·K−1)导热系数/(W·m−1·K−1)密度/(g·cm−3)Si 4.1150 2.3GaAs 5.839 5.3Al2O3 6.520 3.9AlN 4.5250 3.3Al23230 2.7Cu174008.9Mo 5.014010.2W 4.4516819.3Kovar 5.9178.3Invar 1.6108.1W-10vol.%Cu 6.520917.0Mo-10vol.%Cu7.018010.0Cu/Invar/Cu 5.21608.4收稿日期:2008-10-09作者简介:王常春(1974–),男,山东沂南人,临沂师范学院副教授,博士.研究方向:金属基复合材料.44临沂师范学院学报第30卷要低得多,这就阻碍了其进一步应用.Cu和Al的导热导电性能很好,可是热膨胀系数过大,容易产生热应力问题.金属基复合材料(MMCs)兼备金属易加工、高导热、高导电的性能以及增强体轻质、低膨胀的性能,同时它还具有良好的尺寸稳定性、高的耐磨性和耐腐蚀性及性能的可设计性[9,10].这一系列优点使它成为替代传统电子封装材料的最佳选择.到目前为止,颗粒及纤维增强铝基复合材料已在电子封装材料领域得到了广泛应用,其材料制备及加工工艺已日臻成熟,铝基复合材料产品的使用开发及理论研究也逐渐深入.然而,与铝基复合材料相比,有关铜基复合材料的理论研究与开发应用尚不成熟,迫切需要进行更多的探索和研究.铜基复合材料具有与铝基复合材料相似的性能,如优良的物理和力学性能以及适中的价格,可以作为导电、导热功能材料用于航空航天、微电子等领域.而且由于Cu的热膨胀系数比Al低,但导热率比Al高,因此选用Cu代替Al制备的铜基复合材料将是极具竞争力的候选材料之一.目前,高强度导电铜基复合材料在美国、日本、德国等发达国家开发研究异常活跃,并在某些方面取得突破性进展;我国也把目光投向铜基复合材料,并对其物理和力学性能进行了逐步的探索和研究.1铜基电子封装材料的研究现状1.1颗粒增强型铜基电子封装材料颗粒增强型铜基复合材料所用的增强相粒子主要有W、Mo、SiCp等低膨胀系数粒子.在常规的颗粒增强型结构复合材料中,增强相的体积分数一般都很小,而对于电子封装用颗粒增强铜基复合材料而言,由于Cu本身的热膨胀系数较大,为了能够与Si、GaAs等芯片的基体相匹配,需要加入大量的低膨胀颗粒,才能得到热膨胀系数较低的电子封装材料.如在Mo/Cu复合材料中,Mo的质量分数为60%∼85%,其热膨胀系数在(6.27∼9.0)×10−6/K,热导率在150∼220W/(m·K).在Mo/Cu复合材料出现前,人们对W/Cu电子材料的理论研究比较多,建立了各种各样的数学模型预测其热学性能.由于航空航天及军事领域对重量的要求,使得人们寻求一种密度更低的材料,Mo/Cu电子材料逐渐得到了人们的重视.与W/Cu相比,Mo/Cu的CTE值和TC值相差不大,但密度却比W/Cu低得多,这在航空航天领域有着明显的经济意义.与SiCp/Al相比,Mo/Cu复合材料密度较大,但是Mo/Cu复合材料具有一定的微波屏蔽功能,并且强度高、稳定可靠.Mo/Cu、W/Cu复合材料也存在着一些缺点:Cu-Mo 和Cu-W之间不相溶或润湿性极差,而且二者的熔点相差很大,给材料制备带来了一些困难;同时制备的W/Cu及Mo/Cu复合材料气密性不好,致密度较低,影响其封装性能[11,12].SiCp因其高强度、高模量、低的热膨胀系数和低成本被广泛用作一种颗粒增强体,用于制备颗粒增强铜基复合材料.吉元等人[8]采用热等静压的方法制备了SiCp/Cu复合材料,并指出在SiCp/Cu 复合材料中,增强体的体积分数存在一个临界值(50%).当SiC颗粒体积分数低于临界值时,Cu基体中SiC颗粒是孤立分布的,由连续的Cu基体提供一个畅通的导热通道.当SiC颗粒体积分数高于临界值后,基体合金被SiC颗粒切断,呈断续状,导致材料的导热率明显降低.Shu等人[13]研究了SiCp/Cu复合材料的热膨胀行为指出,在一定的温度下,复合材料的CTE值随着颗粒尺寸的增加而增大.这可能是因为大颗粒较容易在基体中聚集较大的应力,在随后的加热和冷却过程中会释放出来,这样会产生较大的应变,即较大的CTE值.钟涛兴等人[14]也有类似的观点,他们认为,当SiCp体积分数一定时,颗粒的界面面积与应力成反比,颗粒的大小直接影响着应力的大小.为了获得较低的热膨胀系数,应选用粒度较小的颗粒.作者利用真空热压烧结方法结合化学镀铜工艺制备了SiCp体积分数为30%∼50%的SiCp/Cu复合材料,但当SiCp体积分数为30%时,SiCp/Cu复合材料的热导率达到236.2W/(m·K)[15].1.2纤维增强型铜基电子封装材料这类复合材料以Cu为基体,增强纤维有B纤维、Al2O3、C纤维,而应用最多的是C纤维,这样为获得高热导率的电子封装材料提供了可能.已有学者将金刚石加入铜基体内制成了C/Cu复合材料,第6期王常春,等:铜基电子封装材料研究进展45试验表明金刚石加入的体积分数为55%左右时,复合材料具备很好的热物理性能,在25∼200℃时的CTE为(5.48∼6.5)×10−6K−1,热导率也在600W/(m·K)左右.该类复合材料的缺点是:由于C纤维具有极大的各向异性,造成了复合材料的各向异性,需要使C纤维网状、螺旋状、倾斜网状排列来解决这一问题,因此制造工艺较难,成本较高,只应用在军工、航空航天等重要领域,难以进行大规模生产[16].1.3铜基平面复合型电子封装材料这类电子封装复合材料的结构是层叠式的,一般分为三层,中间层为低膨胀材料层,两边则为高导电导热的材料层,当然,也有两层或四层复合层板.生产工艺一般采用轧制复合或电镀复合再加工制备,这类材料在平面方向有很好的热导率和较低的膨胀系数,并且基本上不存在致密度问题.国外对平面复合型电子封装材料的研究进行得较早,20世纪80年代末,美国德州仪器公司在Invar 合金板上双面覆纯铜制成了Cu/Invar/Cu复合板(简称CIC),随后美国AMAX生产出Cu/Mo/Cu(简称CMC)复合材料[17].与Mo/Cu,W/Cu等粉末冶金方法生产的颗粒增强型电子封装材料相比,轧制复合方法生产平面复合型电子封装材料的效率高、生产成本低,并且可以生产大尺寸的封装材料,因此平面复合型电子封装材料非常有利于电子行业的生产,容易产生“规模效益”.国内关于平面复合型电子封装材料方面的研究开展得比较晚,马慧君等人[18]首先采用电镀法生产出0.15mm的17/66/17的CIC薄材,用于电路印刷板.杨扬和李正华等人[19]试验了爆炸复合法制备CMC电子封装材料的可行性,对爆炸复合CMC封装材料界面的结合机制进行了详细的研究,结果表明,用爆炸复合方法一次性制备Cu/Mo/Cu复合材料是可行的,恰当的工艺参数可制得无显微裂纹的复合材料.2新型铜基电子封装材料存在的问题2.1成本目前所采用的能够满足性能要求的大多数封装材料成本都比较高.众所周知,在陶瓷封装中,AlN 具有优良的物理、机械性能,但价格昂贵、加工工艺复杂,不适合复杂结构件,铜基电子封装材料同样面临如此难题.据统计,电子封装的成本几乎己和芯片的成本相当,应用复合材料时,材料成本在总成本中的比例可达到63%[20].可以考虑从工艺和材料的选择两方面来进行改进.2.1.1工艺制备铜基电子封装材料的主要工艺是浇铸渗透工艺和无压渗透法[21,22],可以制备出高质量的电子封装材料,但此法制备时耗电量较大,相对成本较高.据悉,日本某公司新近开发成功了一套生产陶瓷颗粒增强铜基复合材料的新工艺,生产成本低廉.主要是把与铝进行反应的铜粉末同陶瓷粉末混合成原料粉,填充入模腔内,熔融铝于不加压的条件下浸透入陶瓷中即可制成铜基复合材料.在生产流程中只要求加热炉设备,这比传统的工艺加压浸渗法和热压法,所消耗的电力节省了90%左右,生产成本大为降低.可见,通过进一步改进和完善工艺完全可以达到降低成本,进而大规模生产的目的.2.1.2材料的选择众所周知,塑封材料价格低廉,重量较轻,具有绝缘性好、抗冲击性强等优点,但多数含铅,毒性较大,因而不得不选用成本高的其它材料替代.目前,无线基础设施半导体领域的杰尔系统宣布推出五款高性能的射频超模压塑封装晶体管,将使封装成本下降高达25%.还可以通过选择增强体的材料来降低成本.复合材料的成本主要在增强体的成本,例如连续碳化硅长纤维的价格达到10万∼14万日元/kg.碳化硅、氮化硅等晶须的价格则降至5万∼6万日元/kg.采用便宜的增强体制备复合材料无疑在价格上具有优势.因而,我们可以采用碳化硅晶须增强Cu基复合材料,通过控制体积分数获得具有良好性质的铜基复合材料做电子封装.2.2性能天然金刚石具有作为半导体器件封装所必需的多种优异性质.但天然金刚石或高温高压下合成的金刚石价格昂贵,通过表面工程技术低温低压下化学气相沉积(LPCVD)技术可以降低成本.利用46临沂师范学院学报第30卷LPCVD金刚石薄膜技术,可以将薄膜直接沉积在导热性好的铜、复合材料或单晶硅衬底上,甚至可以制成无支承的金刚石薄膜片,然后粘结到所需的铜基片上.这样,通过特殊工艺解决了高成本的问题.但与此同时,通过LPCVD技术产生的薄膜出现了与铜基体之间的线膨胀系数失配以及薄膜中的结晶和结构缺陷等问题[23].由此可见,电子封装材料的性能方面还有待于进一步完善.2.2.1散热问题随着电子封装行业中集成度的高速发展,散热问题已成为各种封装材料急需解决的问题.如封装材料的铜基板可以简单地分为铜基及其表面氧化膜两层结构,由于两层材料热膨胀系数相差较大,因此在热载荷下层间出现严重的热适配问题,进而导致绝缘氧化膜突然断裂使基板失效.国内一些工作者已经做了初步的研究,通过电子散斑干涉技术对铜基封装材料的热变形进行了实时测量,并确定了氧化膜失效温度,给出了热失效过程中基板表面的变形场分布,并对微裂纹的形成及扩展过程进行了分析.另外,还对薄膜的线膨胀系数、弹性模量、失效应力等参数进行了测定,为铜基板的数值计算提供了依据[24].2.2.2界面问题作为微电子封装材料的新一代产品,铜基复合材料具有高导热和低膨胀等优良特性.由于铜基复合材料的导热率会受到基体和增强相界面热阻的影响,所以会严重影响电子封装的可靠性.随着20世纪80年代中期扫描热显微镜(SThM)的发展,应用这种扫描热探针技术测试铜基复合材料界面热传导性能,已获得了材料表面的SThM形貌和热图,初步计算了基体―增强相界面的导热率,分析了界面导热率的变化,对比了材料界面微区导热率与宏观导热率及制备工艺的关系.通过测定得出SiCp/Cu复合材料的浸润界面的平均宽度为200nm,界面导热率可达105∼110W/(m·K).关于界面问题,需要我们进一步完善的是,如何利用合理的材料制备工艺获得理想界面类型来提高材料的导热性,以及如何在不同工作温度状态下界面的良好结合.3结束语可以预见,随着信息技术继续向微型化、大容量和高可靠性方向发展,对电子封装材料的要求将会更加苛刻.总的来说,铜基电子封装材料的发展将会呈现以下几个特征:(1)低密度.这是由于便携电子产品的流行,人们对减重问题越来越重视,减重对飞行器也有重要意义,因此,采用具有低膨胀特性而热导率却非常高、密度又小的材料作为增强相,如高模量C纤维、B纤维、石墨、AlN等.用这样的材料与Cu制成复合材料,可望在保持低膨胀特性的同时,获得很高的热导率和强度.(2)高导热.由于多芯片封装技术有可能在未来几年内在封装领域中占据重要地位,而其封装密度将会不断增加,对封装材料的导热性会有更高的要求,因此开发新的高导热、低膨胀的封装材料势在必行,金刚石薄膜包覆铜基片封装材料的市场前景将非常广阔.(3)一体化.由于电子器件的超薄和超微化,封装材料也必然向更薄、更小的方向发展,为了降低生产成本、提高封装的可靠性,预计封装材料将和基片、芯片等进行整体结合,多组件、多功能、模块化封装将是未来的发展方向,这就要求研究新的制备方法来顺应这一潮流.随着电子封装业的蓬勃发展,对封装材料也将提出更高的要求.诸如环保问题、二次利用问题以及如何利用合理工艺生产出低成本、高质量的产品问题等等[25].尽管新型电子封装材料的种类很多,但是笔者相信,由于电子封装用铜基复合材料具有其它材料无可比拟的性能和成本优势,必然具有广阔的应用天地.参考文献:[1]Zweben C.Metal-Matrix composites for electronic packaging[J].JOM,1992,44(7):15-23.[2]Zhang L,Qu X H,He X B,et al.Thermo-physical and mechanical properties of high volume fraction SiCp-Cu compositesprepared by pressureless infiltration[J].Materials Science and Engineering A,2008,489A:285-293.[3]Lindroos V K.Recent advances in metal matrix composites[J].Mater.Process.Tech,1995,53:273-281.第6期王常春,等:铜基电子封装材料研究进展47[4]钟鼓,吴树森,万里.高SiCp或高Si含量电子封装材料研究进展[J].材料导报,2008,22(2):13-17.[5]Bae J-W,Kim K,Park S-W,et al.Advanced underfill for high thermal reliability[J].Journal of Applied Polymer Science,2002,83(13):2617-2624.[6]王志法,刘正春,姜国圣.W-Cu电子封装材料的气密性[J].中国有色金属学报,1999,9(2):324-326.[7]吉洪亮,堵永国,张为军.W/Cu、Mo/Cu致密化技术[J].电工材料,2001,5(3):13-17.[8]钟涛兴,吉元,李英,等.SiCp/Cu复合材料的热膨胀性和导热性[J].北京工业大学学报,1998,16(9):34-37.[9]凤仪,应美芳,魏光霞,等.碳纤维不同分布的C/Cu复合材料的热膨胀系数[J].金属学报,1994,47(9):432-434.[10]牟科强,邝用庚.Mo-Cu材料的性能和应用[J].金属功能材料,2002,83(6):26-29.[11]姜国圣,王志法,刘正春.高钨钨―铜复合材料的研究现状[J].稀有金属与硬质合金,1999,21(32):39-41.[12]Kny E.Properties and application of binary pseudo-alloy of Cu and refractory metals[C]//Proceedings of the12th internationalplan see seminar.Reutte,Plan see A G,1989.[13]Shu K M,Tu G C.Fabrication and characterization of Cu-SiCp composites for electrical discharge machining applications[J].Materials and Manufacturing Processes,2001,16(4):483-502.[14]钟涛兴,吉元,李英,等.压渗SiCp/Al电子封装复合材料的研究[J].铸造技术,1997,(6):42-43.[15]Wang C C,Min G H,Kang S B.Fabrication,microstructure and properties of SiCp/Cu heat sink materials[J].Rare Metals,2006,25:232-236.[16]崔春翔,赵晓宏,徐华一.碳纤维一铜复合材料研究[J].河北工业大学学报,2002,31(6):43-45.[17]Hunt M.Electronic packaging[J].Materials Engineering,1991,108(1):24-25.[18]马慧君,段云雷.高散热复合多层板的研制[J].电子工艺技术,1993,14(6):2-6.[19]杨扬,李正华,程信林,等.Cu/Mo/Cu爆炸复合界面组织特征[J].稀有金属材料与工程,2001,30(5):339-341.[20]孙跃军,仲伟深,时海芳,等.金属基复合材料的研究现状与发展[J].铸造技术,2004,25(3):158-160.[21]胡明,费维栋,姚忠凯,等.非连续增强金属基复合材料的变形行为[J].宇航工业材料,2001,31(1):25-28.[22]李劲风,张昭,张鉴清.金属基复合材料(MMCs)的原位制备[J].材料科学与工程,2002,20(3):453-456.[23]黄强,顾明元.电子封装用金属基复合材料的研究现状[J].电子与封装,2001,3(2):22-25.[24]杨邦朝,张经国.多芯片组装(MCM)技术及应用[M].成都:电子科技大学出版社,2001.[25]杨培勇,郑子樵,蔡杨,等.Si-Al电子封装材料粉末冶金制备工艺研究[J].稀有金属,2004,28(1):160-165.Progress of Research on Cu-based Electronic Packaging MaterialsWANG Chang-chun1,ZHU Shi-zhong2,MENG Ling-jiang3(1.Department of Physics,Linyi Normal University,Linyi Shandong276005,China;2.Shandong Medical College,LinyiShandong276002,China;3.Linyi High-tech Development Zone,Linyi Shandong276014,China)Abstract:The characteristics,present status,application prospect and existing problems of copper-matrix com-posites for electronic packaging are described.The problems and their improving methods of new electronic packag-ing materials used in our country are discussed.And the developing tendency of copper matrix electronic packaging materials is forecasted.It is believed that high performance,low cost,light weight and integration will be the future characteristics of copper matrix electronic packaging materials.Key words:electronic packaging;copper matrix composites;thermal conductivity;coefficient of thermal ex-pansion责任编辑:王永龙。

三维集成电路封装技术的研究进展三维集成电路(3D-IC)封装技术的研究进展概述:三维集成电路(3D-IC)作为一种新型的封装技术,已经引起了广泛的关注。

它通过将多个晶片垂直堆叠以及互连,提供了更高的集成度和性能,同时减少了电路尺寸和功耗。

本文将介绍三维集成电路封装技术的研究进展,包括其原理、优势、挑战以及最新的发展。

一、三维集成电路封装技术的原理:三维集成电路封装技术通过将多个晶片以垂直的方式堆叠在一起,实现了不同功能单元的紧密集成。

这种封装方式在垂直方向上提供了更多的连线资源,并且可以大幅度缩短信号传输路径,从而提高系统的性能和速度。

在三维封装中,上下层之间的互连通过穿插在晶片周围的TSV(Through-Silicon Via,硅通孔)实现。

TSV是一种垂直连接技术,通过在晶片上进行空穴或金属填充,使位于不同晶片之间的电路能够相互连接。

二、三维集成电路封装技术的优势:1. 更高的集成度:通过垂直堆叠多个晶片,三维集成电路封装技术可以在相同尺寸的封装中提供更多的功能单元,从而大幅度提高芯片的集成度。

2. 较低的功耗和延迟:由于信号传输路径更短,三维集成电路封装技术可以降低功耗并减少传输延迟,提高系统的整体性能。

3. 更高的带宽和频率:三维封装中的TSV互连提供了更多的连线资源,可以支持更高的数据传输速率和工作频率。

4. 优化系统面积:三维集成电路封装技术可以减小整个系统的面积,因为堆叠的晶片可以大幅度减小芯片的尺寸。

三、三维集成电路封装技术的挑战:尽管三维集成电路封装技术有诸多优势,但也面临着一些挑战。

以下是一些主要的挑战:1. 温度管理:在三维封装中,不同层之间的热量可能无法有效传导,导致局部热点的形成。

因此,温度管理成为了一个重要的问题,需要采取合适的散热措施。

2. 可靠性和一致性:由于封装中存在多个晶片,在制造过程中需要保证层与层之间的一致性和连接可靠性。

这对于生产商来说是一个挑战,需要严格的工艺控制和质量检测。

电子封装用导电胶的研究进展与应用摘要:随着微电子工业的发展,导电胶替代传统的锡铅焊料已经成为一种发展趋势。

本文介绍了导电胶的组成和分类、导电机理及国内外导电胶的研究现状和发展方向。

着重介绍了各向异性导电胶(ACAs)的研究现状和未来的发展。

关键词:各向异性导电胶;电子组装;研究发展。

The Recent Development and Application of AnisotropicConductive Adhesives for Eletronic PackagingAbstract: As the development of electronic industry, conductive adhesives have been a good alternative available to replace traditional Pb/Sn solder. This paper introduces the ingredients and classification of conductive adhesives, as well as the electric conduction mechanism and the recent research progress and development. This paper highlights the recent research progress and future development.Keywords: ACAs, Electronic Packaging, Research Progress.1 引言随着科技发展,电子产业突飞猛进,但是它给人带来便利的同时也给人带来了危害。

如许多电子电气产品中铅、镉、汞、六价铬、聚溴联苯(PBB)和聚溴二苯醚(PBDE)等是多种有毒有害物质。

其中作为焊接用的锡铅焊料就是污染源之一。

1986—1990 年, 美国通过了一系列法律禁止铅的应用, 瑞典政府提议在2001 年禁止在电路板上使用含铅焊膏, 日本规定2001年限制使用铅。

Al3O2陶瓷基电子封装材料的研究第一篇:Al3O2陶瓷基电子封装材料的研究Al3O2陶瓷基电子封装材料的研究班级:材料应用901姓名:王琼指导老师:武志红摘要本文从电子封装材料的概念入手,介绍了电子封装材料的种类及其特点,简要说明了电子封装材料的性能要求。

着重阐述了Al3O2超细粉及Al3O2陶瓷基电子封装材料的制备方法,并说明了其研究进展,展望了其应用前景,旨在使读者对Al3O2陶瓷基电子封装材料有个系统的了解。

关键词:电子封装材料,Al3O2陶瓷基,制备方法,研究进展Al3O2 Ceramic Base Electronic PackagingMaterials 作者单位:西安建筑科技大学材料与矿资学院材料应用901Abstract This paper, from the concept of electronic packaging materials, this paper introduces the types of electronic packaging materials and its characteristics, this paper briefly illustrates the performance requirements of electronic packaging materials.Emphatically elaborated the Al3O2 superfine powder and Al3O2 ceramic base electronic encapsulation materials preparation method, and illustrates the research progress, and 第1 页predicts their future prospect, in order to make readers to Al3O2 ceramic base electronic packaging materials have a system to understand.Key words: electronic packaging materials, Al3O2 ceramic base, preparation methods, research progress 第页目录0 前言.............................................................4 1 西安地区建材行业状况.............................................4 1.1建材产品的特点.............................错误!未定义书签。

LED电子器件封装用有机硅材料的研究进展作者:张军营展喜兵李湘元程珏林欣来源:《粘接》2014年第07期摘要:封装材料是LED器件封装的重要组成部分,是目前各国学者们研究的热点,是影响LED器件的出光效率和使用寿命的关键材料。

论述了功率型LED封装材料的作用及性能要求,并对国内外LED封装材料存在的问题和研究现状进行了介阿绍,重点是对有机硅封装材料的研究现状进行了全面论述。

关键词:大功率;LED;有机硅;封装材料中图分类号:TQ433.4+38 文献标识码:A 文章编号:1001-5922(2014)07-0035-06发光二极管,即LED(Light Emitting Diode),因其具有高效率、光色纯、低能耗(同等光源只需原来能源的1/10)、长寿命(长达10万小时)、响应快(大约几个毫秒)、工作电压低、无污染和全固态等优点,被认为是取代传统光源(如白炽灯、荧光灯)的一种―绿色照明光源‖。

近几年,在全球节能减排、绿色环保的倡导和各国政府相关政策支持下(如美国实施―国家半导体照明计划‖,欧盟推行的―彩虹计划‖和中国―十城万盏‖工程等),LED技术和产品得到了飞速发展。

目前它被广泛应用于仪器仪表、交通信号、汽车、显示器背光源等特种照明领域 [1]。

LED封装在LED产业链中起着承上启下的关键作用,如何降低封装热阻,提高器件出光效率、亮度、可靠性和使用寿命,主要取决于封装材料和封装方式。

封装材料一方面可以固定和保护芯片免受环境温度和湿度影响、外界机械振动、冲击力的作用而产生破损造成组件参数的变化;另一方面降低LED芯片与空气折射率的差距以增加光效,并及时有效地将内部产生的热量排出 [2,3]。

图1是LED器件平面结构示意图,根据封装材料在LED上用途可分为:荧光粉粘接剂、芯片和透镜间填充胶、固晶胶以及LED透镜成型材料。

LED封装材料存在一些共性:高折射率(>1.5)、高透光性(>95%,在波长450 nm,厚度1 mm),优良的耐候性和耐高低温性能等;当然也存在区别,填充胶要能够耐黄变和分层、具有低吸湿性、低应力、好的稳定性和流动性、与支架有好的粘接力;荧光胶的黏度要适中,黏度太稀,荧光粉容易沉淀,影响出光效率,黏度太大,不便于涂布,除此之外,还要能够耐黄变、耐热;固晶胶要能提供优越的耐热和耐紫外能力,还要有很好的导热能力和粘接力;透镜成型材料要有较高的力学强度,固化后要有较高的硬度,并且要能耐紫外辐射等。

电子元器件的封装与封装技术进展随着电子科技的不断发展,电子元器件在现代社会中起着关键的作用。

而电子元器件的封装和封装技术则是保证其正常运行和长期可靠性的重要环节。

本文将介绍电子元器件封装的概念、封装技术的发展以及未来的趋势。

一、电子元器件封装的概念电子元器件封装是指将裸露的电子器件(如芯片、晶体管等)进行包装,并加入保护层,以充分保护元器件的性能、提高连接可靠性,并便于安装和维护。

合理的封装设计能够保护电子器件不受外界环境的影响,同时提高电子器件在电磁环境中的工作稳定性。

二、封装技术的进展随着电子技术的不断创新和发展,电子元器件的封装技术也在不断进步。

以下是一些主要的封装技术进展:1. 芯片封装技术芯片封装技术是将芯片包装在塑料、陶瓷或金属封装中。

近年来,微型封装技术的发展使得芯片的封装更加紧凑,能够将更多的功能集成在一个芯片中,从而提高了元器件的性能和可靠性。

2. 表面贴装技术(SMT)表面贴装技术是指将元器件直接通过焊接或贴合等方式固定在印刷电路板表面的技术。

与传统的插针连接方式相比,SMT可以提高元器件的连接可靠性,同时减小了电路板的尺寸。

3. 多芯片封装(MCP)多芯片封装是将多个芯片封装在同一个封装体中。

通过这种方式,可以将不同功能的芯片集成在一个封装中,同时减少了电路板上元器件的数量,提高了整体系统的紧凑性和可靠性。

4. 三维封装技术三维封装技术是将多个芯片层叠在一起,并通过微连接技术进行连接。

这种封装方式大大提高了元器件的集成度和性能,同时减小了系统的体积。

三、未来的趋势随着电子技术的不断发展,电子元器件封装技术也将朝着以下几个方向发展:1. 进一步集成化未来的电子元器件封装技术将会更加注重集成化,将更多的功能集成在一个封装中。

这样可以提高整体系统的紧凑性,减小系统的体积,并提供更高性能的元器件。

2. 更高的可靠性和稳定性未来的封装技术将注重提高元器件的可靠性和稳定性。

通过采用先进的封装材料和工艺,可以提高元器件在极端环境下的工作性能,如高温、高湿等。

2017-10-09近日,中国科学院合肥物质科学研究院应用技术研究所先进材料中心研发团队,在先进电子封装材料研究方面取得系列进展,相关成果发表在Composites Part A: Applied Science and Manufacturing、Material Research Express、Composites Part A: Applied Science and Manufacturing、Composites Part A: Applied Science and Manufacturing上。

新型处理器的运行速度越来越快,高性能仪器的能耗在不断增加,这迫使廉价的“辅助基板”或“依赖设备”要跟上发展的步伐,热管理技术逐渐成为工程师们必须考虑的问题,对绝缘场合用作封装和热界面材料使用的高热绝缘材料的需求越来越高。

在半导体管与散热器的封装、管芯的保护、管壳的密封,整流器、热敏电阻器的导热绝缘,微包装中多层板的导热绝缘组装及新型高散热电路基板等方面都需要不同工艺性能的导热绝缘材料。

研究和开发高导热绝缘、力学性能优异的导热材料显得非常重要。

石墨烯、碳纳米管等碳材料具备优异的传热性能,但其导电性能限制了它们在电子材料中的应用。

六方氮化硼(hBN)作为石墨烯的等电子体,具有一定的能隙、原子级平整的表面,且表面没有悬挂键,适合与石墨烯通过非共价键进行杂化。

课题组在不破坏材料结构的情况下,设计自组装合成出系列石墨烯/六方氮化硼(Graphene/hBN)杂化结构(图1-3)。

利用导热组分在聚合物中选择性分布,获得绝缘导热杂化结构(图4)。

通过模拟,验证了该杂化材料在散热领域的应用可行性。

该类聚合物基复合材料拥有优异的传热性能和电绝缘性能,该材料在先进电子封装领域以及热管理领域具有广阔的应用前景。

图1.二乙基三胺(DETA)同步氨基化还原氧化石墨烯以及其与带相反电性的乳液颗粒之间的静电自组装流程图。

文章编号:100520299(2000)0420066207

电子封装基片材料研究进展

张 强,孙东立,武高辉(哈尔滨工业大学材料科学与工程学院,黑龙江哈尔滨150001)摘 要:阐述了电子封装领域对基片材料的基本要求,分析了电子封装用陶瓷、环氧玻璃、金刚石、金属及金属基复合材料的性能特点,论述了电子封装基片材料的研究现状,并指出了发展方向.

关键词:电子封装;基片;性能;研究现状中图分类号:TN305.94 文献标识码:A

Recentachievementsinresearchforelectronicpackagingsubstratematerials

ZHANGQiang,SUNDong2li,WUGao2hui(SchoolofMaterialsScienceandTechnology,HarbinInstituteofTechnology,Harbin150001,China)

Abstract:Reviewstheelementalrequirementsforelectronicpackagingsubstratematerials,andanalysesthecharacteristicsofceramics,epoxyglasses,diamond,metalsandmetalmatrixcompositesusedforelectronicpackaging,anddiscussestherecentachievementsintheresearchforelectronicpackagingsubstratemateri2als.Keywords:electronicpackaging;substrate;performance;actuality

现代科学技术的发展对材料的要求日益提高.在电子封装领域,随着电子器件和电子装置中元器件的复杂性和密集性日益提高,开发性能优异,可满足各种要求的电子元器件封装基片已成为当务之急.电子封装基片材料是一种底座电子元件,用于承载电子元器件及其相互联线,并具有良好电绝缘性的基体.因此封装基片必须和置于其上的元器件在电学性质、物理性质、化学性质方面保持良好的匹配.通常,封装基片应具备如下性质[114]:(1)导热性能良好.导热性是电子封装基片材料的主要性能指标之一.如果封装基片不能及时散热将影响电子设备的寿命和运行状况.收稿日期:2000-05-26作者简介:张 强(1976-),男,博士.另外,温度分布不均匀也会导致电子器件噪声大大增加;(2)线膨胀系数匹配(主要与Si和GaAs).若二者热膨胀系数相差较大,电子器件工作时的快速热循环易引入热应力而导致失效;

(3)高频特性良好,即低的介电常数和低的介质

损耗.因为在高速传输信号的布线电路上,信号延迟时间与基片材料介电常数平方根成正比.为满足用作高速传输速度器件的要求,要求封装基片材料介电常数低.另外,电子封装基片还应具有机械性能高、电绝缘性能好、化学性质稳定(对电镀处理液、布线用金属材料的腐蚀而言)、易于加工等特点.当然,在实际应用和大规模工业生产中,

价格因素也是不可忽视的一个方面.

1 电子封装基片材料研究现状 电子封装基片材料的种类很多,常用材料包

第8卷 第4期 材 料 科 学 与 工 艺 Vol.8 No.4

2000年12月 MATERIALSCIENCE&TECHNOLOGY Dec. 2000括:陶瓷、环氧玻璃、金刚石、金属及金属基复合材料等.有些材料已经在电子封装上取得了较为成熟的应用.但就前面提到的各种性能要求而言,多数材料都不能满足上述所有要求.因此,本文将对各种常用封装基片材料的特点和研究状况做简要叙述.

1.1 陶 瓷陶瓷材料是电子封装中常用的一种基片材料,其主要优点在于:高的绝缘性能和优异的高频特性,具有和元器件相近的线膨胀率,很高的化学稳定性和较好的热导率(λ),此外,陶瓷材料还具有良好的综合性能,广泛用于混合集成电路

(HIC)和多芯片模件(MCM)[2,6,7,1525].

陶瓷封装常为多层陶瓷基片(MLC).这种技术开始于1961年JLPark发明的流延工艺专利,

而陶瓷封装的创始人被认为是BernardSchwartz,

因他领导的研究室开发并拥有许多有关MLC的封装技术专利[15].从60年代至今,美、日等发达

国家相继研究并推出叠片多层陶瓷基片及封装材料和工艺,陶瓷基片已是当今世界上广泛应用的几种高技术陶瓷之一.

目前,已用于实际生产和开发应用的高导热陶瓷基片材料主要包括Al2O3、AlN、SiC、和BeO

等,其典型特性如表1所示.

表1 常用陶瓷基片材料及其特性[6]Table1 Commonceramicssubstratesandtheirproperties[6]

ρ/g・cm-3σbb/MPaCTE/10-6・K-1ε/MHzρ/Ω・cm耐压值/kV・m-1λ/W・m-1・K

-1

w(Al2O3)/

%

903.62.947.28.7>10141517963.73.247.39.4>10141521993.83.437.39.7>1014152399.53.93.927.510.0>10141525AlN3.32.944.69>10141570260SiC3.13.923.740>1013-270BeO2.91.9686.5>101420250块滑石2.71.2786

>10

14102.5

Al2O3陶瓷是目前应用最成熟的陶瓷基片材料,其价格低廉,耐热冲击性和电绝缘性较好,制作和加工技术成熟,因而使用最广泛,占陶瓷基片材料的90%[2,6,15,17~19].目前Al2O3陶瓷基片大多采用多层基片,含氧化铝90%~99.5%,氧化铝含量越高,上述特性越好;但所需烧结温度越高,制造成本也增高.近年来,为降低烧成温度,在Al2O3陶瓷中掺入低熔玻璃以降低烧结温度和减小介电常数,因而可用Ag、Ag-Pd等金属导体共烧MLC[15].但是,Al2O3陶瓷热导率相对较低,限制了它在大功率集成电路中的应用.AlN陶瓷基片是一种新型的基片材料,具有优异的电性能和热性能,被认为是最有发展前途的高导热陶瓷基片[2,6,15,20~23].与Al2O3相比,AlN有较高的热导率(一般为Al2O3陶瓷的5倍以上),适用于高功率、高引线和大尺寸芯片;AlN的线膨胀系数与Si材料匹配;介电常数低,1MHz下约为8~10;AlN材质坚硬,在严酷环境条件下仍能照常工作,因此AlN可以制成很薄的衬底,以满足不同封装基片的应用.但是,AlN陶瓷的制备工艺复杂,成本高,故至今仍未能进行大规模的生产和应用.我国近几年在AlN陶瓷的粉末选择、基片制备、金属化基片制备、多层陶瓷共烧基片和封装技术等方面有较大发展,开发的技术已基本实用化,目前已开发出FP16和LCC64的多层陶瓷封装产品,高温共烧多层陶瓷基片可达到如下水平:热导率150~200W/(m・K);抗弯强度>300N/mm2;层数7~10层;方阻<50mΩ/口;翘曲度<40μm/50mm

[23]

.

在其它陶瓷基片材料中,BN[2,6]具有较好的综合性能,但作为基片材料,它没有突出的优点,而且价格昂贵,目前处于研究和推广中.BeO[6,25]陶瓷具有较高的热导率,但是其毒性和高生产成本,限制了它的生产和应用推广.在航空电子设备和卫星通讯中,为了追求高导热和理想高频特性,有时也采用BeO陶瓷基片.据报道[25],(美)太平洋微电子公

司选用低成本的粗颗粒BeO陶瓷,已成功制备出价格适中、性能良好的BeO陶瓷基片.SiC[6,7]陶瓷具有高强度和高热导率,但其电阻率和绝缘耐压值较低,介电常数偏大,不宜作为封装基片材料.

近几年,陶瓷封装基片的发展呈现多样化的趋势.例如,为了用Ag、Cu等高导电率的金属材料取代W、Mo作为内联材料,研究并开发了低温

・76・ 第4期 张 强,等:电子封装基片材料研究进展烧结陶瓷;为适应高速运算技术的需要,开发了超低介电常数的陶瓷-聚合物、多孔陶瓷-聚合物等复合材料.但无论怎样,陶瓷基片及其封装技术都是一个与高技术密切相关的领域,它的开发与应用还将带动超细粉末制备技术、流延技术、低温烧结技术、电子元器件工艺学和传热学等相关学科与技术的发展[15].1.2 环氧玻璃当采用引脚封装,特别是塑料封装时,环氧玻璃是价格最便宜的一种.这种材料常用于单层、双层或多层印刷板,是一种由环氧树脂和玻璃纤维(基础材料)组成的复合材料.其基础材料提供结构上的稳定性,树脂则为基片提供可塑性.环氧玻璃基片综合了其各个组成部分的可取特性.例如,玻璃纤维坚硬,但是在弯曲时易折断.然而,当脆的玻璃纤维与坚韧的树脂形成复合物时,就获得了较好的塑性,因为弯曲时,玻璃纤维吸收了大部分的应力.环氧玻璃的导热性较差,电性能和线膨胀系数匹配一般,但由于其价格低廉,因而在表面安装(SMT)中得到了广泛应用.最常用的环氧玻璃基片是FR-X系列层压板,这些层压板的特点是带有灭火剂(因此标定为FR).一旦着火,层压板可以自动灭火.其中,FR-4以玻璃纤维为基础,加有环氧树脂;FR-5与FR-4相似,强度较高,高温下电气特性较好.这些材料都广泛应用于工业界多层电路板的制作中[2,9].1.3 金刚石 天然金刚石具有作为半导体器件封装所必需的最优异的性质,如高的热导率(2000W/m・K,

25℃)、低介电常数(5.5)、高电阻率(1016Ω・cm

)

和击穿场强(1000kV/mm).从本世纪60年代起,微电子界开始利用金刚石作为半导体器件封装基片的努力,并将金刚石作为散热材料,用在微波雪崩二极管、GeIMPATT和激光器上,成功地改进了它们的输出功率.但是,天然金刚石或高温高压下合成金刚石高昂的价格和尺寸的限制,使这种技术无法大规模推广.

近年来,低温低压下化学气相沉积(LPCVD)金刚石薄膜技术迅速发展,它不仅具有设备成本低和沉积面积大的优点,而且能直接沉积在高导热系数的金属、复合材料或单晶硅衬底上,甚至可以制成无支承物的金刚石薄膜片,然后粘结到所需的基片上(金属或陶瓷),这为金刚石作为普及应用的商品化封装材料展示了美好的应用前景.

表2列出了三种金刚石薄膜CVD方法间的比较.

但是,CVD金刚石薄膜要实现商品化还必须克服一些问题,例如,解决CVD金刚石薄膜与各种衬底间的线膨胀系数失配的问题、建立一套完整的反应生长动力学理论以指导薄膜的生长、进一步降低薄膜中的结晶和结构缺陷等.随着这些问题的解决,微电子器件的封装将是CVD金刚石薄膜的最大应用领域.

表2 金刚石薄膜CVD沉积方法[8]Table2 Chemicalvapordepositionmethodsfordiamondfilms[8]