金属基电子封装材料进展

- 格式:pdf

- 大小:209.23 KB

- 文档页数:6

2024年封装用金属管壳市场规模分析前言金属管壳是一种用于封装电子元器件的重要材料,其在电子行业中具有广泛的应用。

本文旨在对封装用金属管壳市场进行规模分析,从市场规模、发展趋势以及竞争格局等方面进行综合评估和分析。

1. 市场规模封装用金属管壳市场规模是衡量市场发展程度的重要指标之一。

根据市场研究和行业数据,封装用金属管壳市场在过去几年中呈现稳定增长的趋势。

这主要受益于电子行业的蓬勃发展以及新兴技术的不断涌现。

据统计,截至目前,封装用金属管壳市场的年销售额已超过XX亿元,预计未来几年内将保持每年X%的增长率。

这表明封装用金属管壳市场具有较大的发展潜力。

2. 发展趋势封装用金属管壳市场的发展受多个因素的影响,以下是一些主要趋势:2.1 技术创新随着科技的不断推进,封装用金属管壳的制造技术也在不断创新。

新材料的引入、制造工艺的改进以及生产效率的提高,使得金属管壳具备更高的性能和更好的稳定性。

这些技术创新将推动市场的进一步发展。

2.2 电子行业需求增长封装用金属管壳是电子元器件的重要组成部分,其需求与电子行业的发展密切相关。

当前,全球范围内电子消费品的需求持续增长,特别是智能手机、平板电脑和其他移动设备的普及,进一步推动了封装用金属管壳市场的增长。

2.3 环保和可持续发展在环保和可持续发展的背景下,封装用金属管壳市场面临着一些挑战。

消费者对于环境友好和可回收材料的需求不断增长,这促使制造商开发更具环保性质的金属管壳,在材料的选择和生产过程中更注重可持续性。

3. 竞争格局封装用金属管壳市场存在着一定程度的竞争。

目前,全球范围内有许多公司从事封装用金属管壳的制造和销售。

主要的竞争者包括A公司、B公司和C公司等。

这些公司在产品质量、技术研发和市场拓展方面都具有一定优势。

然而,封装用金属管壳市场的进入壁垒相对较高,制造商需要投入大量资金和技术力量来建立生产线和研发团队。

这限制了新进入者的数量,维持了市场的相对稳定。

金属封装是采用金属作为壳体或底座,芯片直接或通过基板安装在外壳或底座上,引线穿过金属壳体或底座大多采用玻璃—金属封接技术的一种电子封装形式。

它广泛用于混合电路的封装,主要是军用和定制的专用气密封装,在许多领域,尤其是在军事及航空航天领域得到了广泛的应用。

金属封装形式多样、加工灵活,可以和某些部件(如混合集成的A/D或D/A转换器)融合为一体,适合于低I/O数的单芯片和多芯片的用途,也适合于射频、微波、光电、声表面波和大功率器件,可以满足小批量、高可靠性的要求。

此外,为解决封装的散热问题,各类封装也大多使用金属作为热沉和散热片。

本文主要介绍在金属封装中使用和正在开发的金属材料,这些材料不仅包括金属封装的壳体或底座、引线使用的金属材料,也包括可用于各种封装的基板、热沉和散热片的金属材料。

1 传统金属封装材料及其局限性芯片材料如Si、GaAs以及陶瓷基板材料如A12O3、BeO、AIN等的热膨胀系数(CTE)介于3×10-6-7×10-6K-1之间。

金属封装材料为实现对芯片支撑、电连接、热耗散、机械和环境的保护,应具备以下的要求:①与芯片或陶瓷基板匹配的低热膨胀系数,减少或避免热应力的产生;②非常好的导热性,提供热耗散;③非常好的导电性,减少传输延迟;④良好的EMI/RFI屏蔽能力;⑤较低的密度,足够的强度和硬度,良好的加工或成形性能;⑥可镀覆性、可焊性和耐蚀性,以实现与芯片、盖板、印制板的可靠结合、密封和环境的保护;⑦较低的成本。

传统金属封装材料包括Al、Cu、Mo、W、钢、可伐合金以及Cu/W和Cu/Mo等,它们的主要性能如表1所示。

1.1 铜、铝纯铜也称之为无氧高导铜(OFHC),电阻率1.72μΩ·cm,仅次于银。

它的热导率为401W(m-1K-1),从传热的角度看,作为封装壳体是非常理想的,可以使用在需要高热导和/或高电导的封装里,然而,它的CTE高达16.5×10-6K-1,可以在刚性粘接的陶瓷基板上造成很大的热应力。

高性能金属基复合材料研究进展

董海涛;李登辉;翟振杰;孙长飞;王喆;陈聪

【期刊名称】《青海科技》

【年(卷),期】2024(31)1

【摘要】金属材料因其具备优良的可加工性、导电性、导热性、耐磨耐腐蚀性能,被广泛地应用于医疗、航空、军事等领域,所以研究高性能的金属基复合材料成为复合材料学科的一大热点。

目前高性能金属基复合材料的理论制备方法较多,但可用于工业化生产技术方案却相对较少;对单一增强相的研究颇多,多相强化基体的研究较少,这两类矛盾问题突出。

文章通过综述金属基复合材料的常用制备方法及其常用增强相的种类与效果,以及对多相强化、稀土调控展开分析,以期为实验探索提供理论依据。

【总页数】6页(P94-99)

【作者】董海涛;李登辉;翟振杰;孙长飞;王喆;陈聪

【作者单位】青海民族大学物理与电子信息工程学院;亚洲硅业(青海)股份有限公司;青海民族大学双碳研究院

【正文语种】中文

【中图分类】TB33

【相关文献】

1.新型硅基铝金属高性能电子封装复合材料研究

2.喷雾共沉法制备高性能金属基复合材料的新思路

3.高性能金属基复合材料迎来发展新机遇

4.高性能纤维增强树脂

基复合材料湿热老化研究进展5.高性能碳基与过渡金属化合物基超级电容器电极材料的研究进展(英文)

因版权原因,仅展示原文概要,查看原文内容请购买。

中国封装材料行业发展现状全文共四篇示例,供读者参考第一篇示例:中国封装材料行业是电子工业的重要组成部分,随着我国电子产业的迅速发展,封装材料行业也得到了快速的发展。

封装材料是电子元器件与线路板之间的连接介质,其性能对电子产品的可靠性和性能起着至关重要的作用。

在当前全球市场环境下,中国封装材料行业正面临着诸多机遇和挑战。

一、行业发展现状1. 行业规模不断扩大:随着我国电子产业的快速发展,封装材料行业也得到了快速扩大。

随着5G、人工智能等新兴技术的广泛应用,封装材料行业需求量不断增加,市场规模不断扩大。

2. 技术创新不断推进:我国封装材料行业在技术创新方面取得了长足进展,不断推出高性能、环保、高可靠性的新型封装材料。

封装材料行业正积极研发新材料、新工艺,提升产品质量和竞争力。

3. 行业结构不断优化:封装材料行业的企业数量逐渐减少,但规模更加庞大,行业集中度持续提升。

国内一些大型封装材料企业积极引进国外先进技术和设备,提高自身竞争力。

4. 国际市场地位不断提升:中国的封装材料行业在国际市场上的地位不断提升,我国封装材料产品远销海外,深受国际客户的认可和青睐。

中国封装材料行业在全球市场上的份额不断扩大。

二、发展趋势和前景3. 智能化生产不断推进:封装材料行业将加大智能化生产的力度,提高生产效率和产品质量,降低生产成本,实现高效、智能化生产。

智能化生产将成为封装材料行业的发展趋势。

4. 加强国际合作和交流:封装材料行业将加强国际合作和技术交流,积极参与国际标准的制定,提升自身在国际市场上的竞争力。

加强国际合作也将有助于我国封装材料行业更好地融入全球产业链。

中国封装材料行业正处于快速发展的阶段,面临着巨大的机遇和挑战。

随着我国电子产业的不断壮大和新兴技术的广泛应用,封装材料行业将迎来更广阔的发展前景。

中国封装材料企业应抓住机遇,加大技术创新力度,不断提升产品质量和竞争力,努力实现行业的可持续发展。

【2000字】第二篇示例:近年来,随着中国制造业的迅速发展,封装材料行业也迎来了快速的发展。

电子封装材料及封装技术作者:杨冉来源:《中国科技博览》2016年第30期[摘要]微组装电路组件作为电子整机的核心部件,其工作可靠性对于电子整机来说非常关键。

需要对微组装电路组件进行密封,以隔绝恶劣的外部工作环境,保证其稳定性和长期可靠性,以提高电子整机的可靠性。

未来的封装技术涉及圆片级封装(WLP)技术、叠层封装和系统级封装等工艺技术。

新型封装材料主要包括:低温共烧陶瓷材料(LTCC)、高导热率氮化铝陶瓷材料和AlSiC金属基复合材料等[关键词]电子封装;新型材料;技术进展中图分类号:TN305.94 文献标识码:A 文章编号:1009-914X(2016)30-0005-01随着现代电子信息技术的迅速发展,电子系统及设备向大规模集成化、小型化、高效率和高可靠性方向发展。

电子封装正在与电子设计及制造一起,共同推动着信息化社会的发展[1]。

由于电子器件和电子装置中元器件复杂性和密集性的日益提高,因此迫切需要研究和开发性能优异、可满足各种需求的新型电子封装材料。

国外通常把封装分为4级,即零级封装、一级封装、二级封装和三级封装:零级封装指芯片级的连接;一级封装指单芯片或多芯片组件或元件的封装;二级封装指印制电路板级的封装;三级封装指整机的组装。

由于导线和导电带与芯片间键合焊接技术大量应用,一、二级封装技术之间的界限已经模糊了。

国内基本上把相对应国外零级和一级的封装形式也称之为封装,一般在元器件研制和生产单位完成。

把相对应国外二级和三级的封装形式称之为电子组装。

1 电子封装的内涵电子封装工艺技术指将一个或多个芯片包封、连接成电路器件的制造工艺。

其作为衔接芯片与系统的重要界面,也是器件电路的重要组成部分,已从早期的为芯片提供机械支撑、保护和电热连接功能,逐渐融入到芯片制造技术和系统集成技术之中,目前已经发展到新型的微电子封装工艺技术,推动着一代器件、电路并牵动着整机系统的小型化和整体性能水平的升级换代,电子封装工艺对器件性能水平的发挥起着至关重要的作用。

高硅含量铝基电子封装材料切削用量优化策略

刘小莹;王浩;李怒飞;周利平;王计生

【期刊名称】《工具技术》

【年(卷),期】2022(56)3

【摘要】高硅含量铝基电子封装材料有诸多优点,但因切削性能较差,限制了其推广应用。

为了解决该问题,本文基于课题组前期研究工作及实验数据,进行高硅含量铝基电子封装材料切削用量优化策略研究;利用MATLAB软件编写神经网络-遗传算法(BP-GA)对切削力进行预测,再利用遗传优化算法建立以最小切削力为目标的切削用量优化算法,确定切削用量的最优解;搭建实验平台,并采用优化后的切削用量进行切削实验,验证优化结果的有效性。

上述研究成果为建立高硅含量铝基电子封装材料优化系统奠定基础。

【总页数】5页(P44-48)

【作者】刘小莹;王浩;李怒飞;周利平;王计生

【作者单位】成都医学院;西华大学机械工程学院

【正文语种】中文

【中图分类】TG501.2;TH162.1

【相关文献】

1.新型硅基铝金属高性能电子封装复合材料研究

2.半固态触变成形制备高硅铝基电子封装盒体的组织与性能

3.高体积分数电子封装用铝基复合材料性能研究

4.半固

态触变成形制备高硅铝基电子封装盒体的组织与性能(英文)5.压制模具温度对粉末冶金成型铝硅电子封装材料组织和性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

高导热金属基复合材料的制备与研究进展摘要:随着电子器件芯片功率的不断提高,对散热材料的热物理性能提出了更高的要求。

将高导热、低膨胀的增强相和高导热的金属进行复合得到的金属基复合材料,能够兼顾高的热导率和可调控的热膨胀系数,是理想的散热材料。

本文对以 Si、 SiCp、金刚石、鳞片石墨为增强相的铜基及铝基复合材料的研究进展进行了总结,并就金属基复合材料目前存在的问题及未来的研究方向进行了展望。

关键词:制备;研究进展;金属复合材料提升相和基体原材料的润滑性对复合材料的热性能有很大影响。

除此之外,基体中加强相的趋向和分布、复合材料的相组成和微观结构也会影响到原材料的导热系数。

为了防止复合材料中加强相分别不匀、趋向不匀等问题造成导热系数降低,在挑选复合材料制备方式时,应充分考虑各种方法的优缺点,并完善相关工艺指标,就可以获得导热系数最理想的金属基复合材料。

现阶段,铜基和铝基复合材料的制备技术大概可以分为固相法和液相法两类。

固相法有热压烧结法、高温高压烧结法和等离子放电烧结法等,液相法有搅拌铸造法和熔渗法等。

一、热压烧结法热压是制备复合材料传统的方式,主要加工工艺是将基体与加强相粉末混合匀称,然后放入磨具中增加工作压力,除气后升温至固相线环境温度下,在空气、真空泵及保护气中致密化,产生复合材料。

热压烧结法是金属基复合材料的重要制备方式,此方法的优势是生产出的复合金属质量稳定,加强相和金属粉占比可调。

可是,缺陷非常明显,烧结必须使用磨具,无法制备外观繁杂、尺寸大的金属基复合材料,且工艺成本高。

Goryuk 研发了电子元件基材使用于SiC/Al复合材料的压合工艺流程之中,通过隔热保温时间与压力对SiC/Al复合材料相对密度和导热系数产生的影响。

通过Goryuk的研究最佳的制备参数为:烧结环境温度700摄氏度、烧结工作压力20 MPa、隔热保温时长1 h、保护气为N2。

选用该加工工艺所得到的复合材料导热系数为240 W m-1K-1。

Sip/Al复合材料的发展及研究现状自1958年世界上第一块集成电路问世以来,微电子技术的核心及代表—集成电路(IC)技术经历了飞速的发展。

在微电子集成电路以及大功率整流器件中,因材料之间热膨胀系数的不匹配而引起的热应力以及散热性能不佳而导致的热疲劳成为微电子电路和器件的主要失效形式。

30%左右的芯片计算能力受到封装材料的限制,解决该问题的重要手段就是进行合理的封装。

此时封装对系统性能的影响已经变得与芯片同样的重要。

常见的电子元器件裸露在外的仅仅是它们的封装外壳。

电子封装就是把构成电子器件或集成电路的各种部件按规定的要求,实现合理布局、组装、键合、连接、与环境隔离和保护等操作工艺。

电子封装应当实现防止水分、尘埃及有害气体对电子器件或集成电路的侵入,减少震动、防止外力损伤和稳定元件参数的目的。

对电子元器件进行封装可以对内部结构起到保护、支撑的作用。

除此之外,由于电子元件在工作的时候会把消耗的一部分电能转化成热量,这些热量如果不能及时散发就会导致器件的失效,所以封装材料在很大的程度上起到了散热器的作用。

一些电子器件在特殊环境F工作时会与海水、酸雨、盐雾等等有腐蚀性的介质接触,这时外层的封装材料就会起到防腐蚀的作用。

在有电磁辐射的环境下,封装材料还可以起到防止局部高压、射频信号和因发热而伤害临近的电子器件的作用。

在运输以及使用过程中,封装材料对内部的电子元件起到了防止压力、震动、冲击和摩擦的作用。

基于电子封装所起的以上作用,对应用于电子封装的材料就提出了以下的要求:(1)导热性能良好导热性能是封装基片材料所要考虑的主要性能。

大规模集成电路(LSI)集成度、表面安装密度及半导体输出功率的不断提高,带来的主要问题之一就是电子元器件单位体积发热量显著增加。

大规模集成电路允许工作温度范围为0~70℃,可靠使用温度范围为0~40℃,当半导体器件发热面温度由100℃升高到125℃时,故障将会增加5~6倍。

电路高速运转而产生的热量甚至可以使电路温度达到400℃,如果封装基片不能及时散热,这将影响电子设备的寿命和运行状况。

电子封装材料的研究现状及进展

杨会娟;王志法;王海山;莫文剑;郭磊

【期刊名称】《材料导报》

【年(卷),期】2004(018)006

【摘要】根据电子及封装技术的快速发展特点,通过比较几种传统的电子封装材料的优劣,以金属基复合材料为重点,阐述了三明治复合板KCK(Kovar/Cu/Kovar)的制作及性能,并展望了电子封装材料的发展方向及前景.

【总页数】3页(P86-87,90)

【作者】杨会娟;王志法;王海山;莫文剑;郭磊

【作者单位】中南大学材料科学与工程学院,长沙,410083;中南大学材料科学与工程学院,长沙,410083;中南大学材料科学与工程学院,长沙,410083;中南大学材料科学与工程学院,长沙,410083;中南大学材料科学与工程学院,长沙,410083

【正文语种】中文

【中图分类】TN4

【相关文献】

1.电子封装材料的研究现状及趋势 [J], 汤涛;张旭;许仲梓

2.高硅铝合金轻质电子封装材料研究现状及进展 [J], 甘卫平;陈招科;杨伏良;周兆锋

3.新型电子封装材料的研究现状及展望 [J], 郑小红;胡明;周国柱

4.碳化硅铜基电子封装材料的研究进展 [J], 周虎健;孟玲玉;唐彪

5.中科院合肥研究院在先进电子封装材料研究中取得系列进展 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

金属基电子封装材料进展刘正春 王志法 姜国圣(中南大学)摘 要:对照几种传统的金属基电子封装材料,较详细地阐述了W Cu、M o Cu、SiC/Al等新型封装材料的性能特点、制造方法、应用背景以及存在的问题。

介绍了金属基电子封装材料的最新发展动态,指出国际上近年来的研究与开发主要集中在净成型技术、新材料体系探索以及材料的集成化应用等方面。

最后,文章对金属基电子封装材料的发展趋势进行了展望,作者认为,未来的金属基电子封装材料将朝着高性能、低成本、轻量化和集成化的方向发展。

关键词:电子封装;复合材料;膨胀系数;热导率中图分类号:T F125.7,T G139 文献标识码:A 文章编号:1004—244X(2001)02—0049—06 金属基电子封装材料具有强度高、导电导热性能好等优点。

因此,它们与陶瓷基、树脂基封装材料一样,一直是电子工程师所青睐的热沉和支承材料,广泛地应用于功率电子器件(如整流管、晶闸管、功率模块、激光二极管、微波管等)和微电子器件(如计算机C PU、DSP芯片)中,在微波通讯、自动控制、电源转换、航空航天等领域发挥着重要作用[1-6][9][13]。

作为一种理想的电子封装材料,必须满足这么几个基本要求[4]:一是材料的导热性能要好,能够将半导体芯片在工作时所产生的热量及时地散发出去;二是材料的热膨胀系数(C TE)要与Si或Ga As 等芯片相匹配,以避免芯片的热应力损坏;三是材料要有足够的强度和刚度,对芯片起到支承和保护的作用;四是材料的成本要尽可能低,以满足大规模商业化应用的要求。

在某些特殊的场合,还要求材料的密度尽可能地小(主要是指航空航天设备和移动计算/通信设备),或者要求材料具有电磁屏蔽和射频屏蔽的特性。

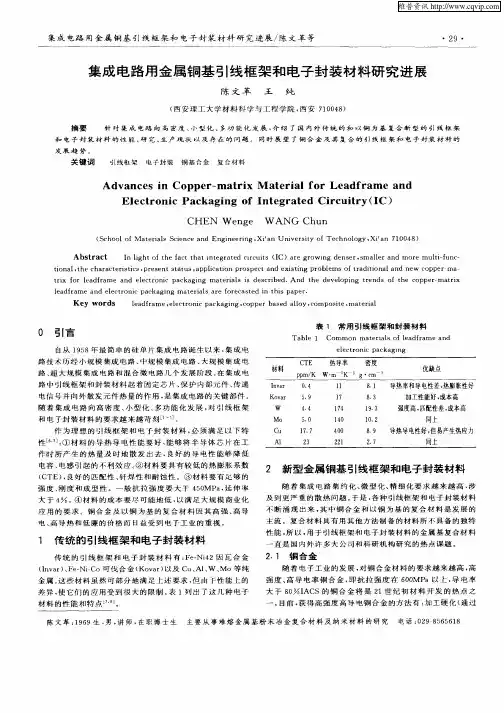

1 传统的电子封装材料传统的金属基电子封装材料,包括因瓦合金(Inv ar)、可伐合金(Kova r)、W、Mo、Al、Cu等,这些材料可以部分的满足上面所提到的要求,然而,它们仍然存在许多不尽人意之处。

表1列出了几种常规电子材料的性能。

表1 Si、GaAs及几种传统封装材料的性能[4][7]材 料C TEppm/K热导率W/(m·K)密度/(g·cm-3) Si 4.1135 2.3Ga As 5.839 5.3Invar0.4118.1Kovar 5.9178.3W 4.417419.3M o 5.014010.2Cu17.74008.9Al23221 2.7环氧树脂600.3 1.2Inva r、Kov ar的加工性能良好,具有较低的热膨胀系数,但导热性能很差;M o和W的热膨胀系数较低,导热性能远高于Inva r和Kov ar,而且强度和硬度很高,所以,Mo和W在电力半导体行业得到了普遍的应用。

但是,Mo和W价格昂贵,加工困难,可焊性差,密度大,况且导热性能比纯Cu要低得多,这就阻碍了其进一步应用。

Cu和Al的导热导电性能很好,可是热膨胀系数过大,容易产生热应力问题。

2 新型电子封装材料现代电子技术的飞速发展,使得电子元器件能够具有更高的集成度、更快的运行速度和更大的容第24卷 第2期2001年 3月 兵器材料科学与工程ORDNANCE M ATERIAL SC IEN CE AND EN GIN EERING V o l.24 No.2 M ar. 2001收稿日期:2000-06-02 资助项目:国家高新工程重点资助项目 作者简介:刘正春,中南大学材料科学与工程系,长沙,410083量。

然而,更高集成度和更快的运行速度会涉及到更严重的散热问题。

解决问题的办法是采用更好的封装材料。

于是,各种新型的封装材料不断涌现出来,其中,复合材料是发展的主流。

复合材料可以得到用其它方法不可能得到的独特性能,所以,用于电子封装的的金属基复合材料(简称MM C)一直是国外许多大公司和研究机构的热点课题。

2.1 铜基复合材料在因瓦合金板上双面覆以纯铜,制成Cu/In-va r/Cu复合板(简称CIC),就兼备了Cu的高导热导电特性和因瓦合金的低膨胀特性与电磁屏蔽特性。

美国的得州仪器公司(Tex as Instrum ents Co.)最早开发了层状的CIC复合材料,应用在F15战斗机的电子设备上[8]。

德国的I X YS公司将CIC用在固态继电器中做功率模块的过桥(如图1所示)。

图1 CIC在固态继电器中做过桥美国的AM AX公司和Climax Specialty M et-als公司[13]利用热轧复合的方法,生产出了Cu/Mo/ Cu复合材料(简称CM C),并申请了相关专利[17、18、19]。

CM C的结构与CIC一样,是三明治结构,芯材为金属Mo,双面覆以无氧铜或弥散强化无氧铜。

CM C的膨胀系数同样具有可设计性,而硬度、热导率却比CIC要高得多。

因此,它经常应用在一些比较重要的场合,用作热沉、引线框架和多层印刷线路板(PCB)的低膨胀层与导热通道。

表2是CM C和CIC的性能比较。

CM C已应用在B2隐形轰炸机和其它先进飞行器的电子元件中[13、14]。

以上两种材料都具有的缺点是:(1)密度较大;(2)由于Cu的屈服而容易导致迟滞现象(hy steresis)。

表2 Cu/Invar/Cu和Cu/Mo/Cu的性能[13][18]材料密度/(g·cm-3)硬度(硬态)C TEppm/K热导率W/(m·K)xy zC IC 20/60/208.4HB90~1205.216024CM C 20/60/209.7HV≥3006.8244197奥地利的攀时(PLAN SEE)公司、美国的PO LESE公司、日本的住友金属公司都用粉末冶金的方法制得了W Cu和Mo Cu复合材料,并且实现了商业化生产[9]。

W Cu和Mo Cu复合材料同时融合了W、M o的低膨胀、高硬度特性和Cu的高导热导电特性,表面可涂镀Ni等镀层,从而具有非常良好的综合性能。

表3列出了常用的几种W Cu和M o Cu封装材料的性能。

表3 W Cu和Mo Cu封装材料的主要性能材 料密度/(g·cm-3)CT Epp m/K热导率W/(m·K)W90Cu1017.0 5.6~ 6.5140~170W85Cu1516.4 6.3~7.0160~190W80Cu2015.67.6~9.1180~210M o85Cu1510.0 6.5~7.1150~170M o80Cu209.97.2~8.0160~190M o70Cu309.77.6~8.5170~200 注:上表数据由长沙升华电子材料有限公司提供。

目前,这两种复合材料主要用做大功率微波管、大功率激光二极管以及某些大功率集成电路模块的热沉(hea t sink)。

例如,“宙斯盾”系统的AN/SPY相控阵雷达,就采用W Cu作为雷达微波管的热沉。

图2是一个W15Cu用做微波管热沉的实例[2]。

图2 大功率脉冲微波管的W Cu热沉PLAN SEE公司的W Cu材料采用熔渗法制造[10],即往多孔W坯块中渗入熔融的金属纯Cu,其产品的导热性能优良,W15Cu的热导率达到了176W/(m·K)。

美国PO LESE公司则采用FSSS0.5μm的超细钨粉和高纯铜粉混合,加入少量Co进行液相活化烧结,用该方法制备的W15Cu产品强度、硬度极高,致密度达98%,热导率达到了137W/(m·K)。

PLAN SEE公司凭借其强大的研究开发能力和先进的生产设备,可将粉末冶金M o30Cu轧成厚度只有70μm的箔材,用做多层电路板的低膨胀高导热夹层[10]。

2.2 铝基复合材料铝基复合材料比重小,对于航空航天电子设备50 兵器材料科学与工程 第24卷和移动电子设备(如手提电脑)来说,具有很强的吸引力。

目前,应用最广泛的是SiC/Al复合材料。

它可用作微波管的载体(Micro wav e Carrier)、多芯片组件的热沉(M CM heat sinks)以及印刷线路板的热沉(PCB heat sinks)。

美国的先进复合材料公司(ACM C)采用Al粉与SiC颗粒或晶须混合,然后真空热压成条坯,条坯可进行切削、挤压、锻造等加工。

这种SiC/Al复合材料的导热性和热膨胀系数可通过调整SiC的相对含量来控制[12]。

美国的另一家公司DW A复合材料专营公司用粉末冶金方法制造出了50v ol%~55v ol% SiC/6061复合材料[11],密度为2.99g/cm3,导热系数达220W/(m·K)。

美国铝业公司(Alcoa)的研究中心利用压力熔渗法小批量制造出了55%~60% SiC或Al2O3增强铝合金,可替代可伐(Kov ar)和因瓦(Inv ar)合金。

Lanxide公司则用无压熔渗法将SiC或Al2O3预制件与铝合金制成了复合材料,可达到净成形的效果[13、15、16]。

Si/Al也是一种很好的封装材料。

最近,利用粉末喷射沉积的方法,已成功地制备出了C TE符合要求的Si/Al材料系列产品[5]。

2.3 其它复合材料美国PO LESE公司利用粉末冶金技术制得了Ag/Inv ar(Silv ar TM)复合材料,该材料具有良好的导热导电性能、低的热膨胀系数,尤其可贵的是它的塑性好,可冲制成各种形状复杂的零件。

它是很好的引线框架材料。

其缺点是Ag的价格太高。

表4是该材料的主要性能指标。

表4 Silvar的主要性能指标成分CT Eppm/K热导率W/(m·K)密度/(g·cm-3)硬度HRB电导率%IAC SAg/Inv ar39/616.51538.776035BeO增强Be基复合材料最近得到了商品化,并且可以制成板材[4、5]。

据报道,含60v ol%BeO复合材料的CTE为 6.1ppm/K,热导率为240W/(m ·K),密度为2.55g/cm。

这些性能非常具有吸引力。

但是,BeO和Be的毒性和高成本阻碍了它们的推广应用。

3 金属基电子封装材料的最新动态提高性能、降低成本一直是电子封装材料发展的中心课题。

一方面是研究并开发新的工艺技术,改进原有材料的性能和/或降低制备成本;另一方面则是开发新的材料体系。

3.1 新的工艺技术R.M.German等人把注射成型(PIM)和熔渗烧结相结合,制得了致密度达99%以上的W15Cu 材料,其报道的热导率高达220W/(m·K)。

而且,利用该技术,可以达到净成型的效果[20、23]。

In-Hyung Moo n等人则先将W粉和Cu粉在高能球磨机中进行机械合金化,然后再注射成型,在1200℃烧结1h,得到了致密度为96%的W Cu材料[22]。

Fra nk J.Po lese发明了一种净成型制备W Cu和M o Cu电子封装材料的新工艺[21]。