ABAQUS金属稳态切削过程数值模拟

- 格式:doc

- 大小:2.94 MB

- 文档页数:27

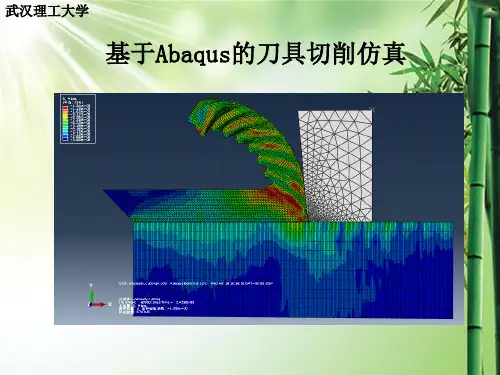

ABAQUS金属稳态切削过程数值模拟首先,建立几何模型。

切削过程可以简化为材料在切削刃的接触下发生形变和剪切的过程。

可以通过CAD软件建立用于数值模拟的三维几何模型。

模型中需要包含工件、刀具和夹持装置等部分,并确保几何模型的尺寸和形状与实际几何相符。

接下来,定义材料属性。

材料的机械行为是进行金属切削过程的关键。

ABAQUS提供了多种材料模型,可以根据实际情况选择适合的材料模型。

例如,可以选择弹塑性模型进行金属材料的描述。

此外,还需要定义材料的杨氏模量、屈服强度、切削模量等性能参数。

然后,设定切削工况。

在金属切削过程中,工件和刀具之间的接触行为和刀具在工件上施加的切削力是需要考虑的重要因素。

可以通过定义初始形状和速度来模拟切削过程中的刀具进给和回程过程。

还可以通过设定边界条件,例如夹紧和限制条件,对切削过程进行实际模拟。

接着,求解数值模型。

利用ABAQUS提供的有限元求解器,可以对切削过程的模型进行数值计算。

求解的过程中会考虑材料的弹性、屈服、塑性流动等行为,并基于这些行为对模型进行迭代计算。

最后,进行结果分析。

根据模拟求解的结果,可以获得切削过程中的应力、变形、热量分布等信息。

这些信息可以用来评估工件材料的破坏风险、确定切削参数的合理性以及优化刀具设计。

总之,利用ABAQUS进行金属稳态切削过程的数值模拟涉及到几何建模、材料定义、工况设定、数值求解和结果分析等步骤。

通过模拟可以获得材料在切削过程中的力学和热学行为,为实际切削操作提供可靠的参考。

背景介绍:切削过程是一个很复杂的工艺过程,它不但涉及到弹性力学、塑性力学、断裂力学,还有热力学、摩擦学等。

同时切削质量受到刀具形状、切屑流动、温度分布、热流和刀具磨损等影响,切削表面的残余应力和残余应变严重影响了工件的精度和疲劳寿命。

利用传统的解析方法,很难对切削机理进行定量的分析和研究。

计算机技术的飞速发展使得利用有限元仿真方法来研究切削加工过程以及各种参数之间的关系成为可能。

近年来,有限元方法在切削工艺中的应用表明,切削工艺和切屑形成的有限元模拟对了解切削机理,提高切削质量是很有帮助的。

这种有限元仿真方法适合于分析弹塑性大变形问题,包括分析与温度相关的材料性能参数和很大的应变速率问题。

ABAQUS作为有限元的通用软件,在处理这种高度非线性问题上体现了它独到的优势,目前国际上对切削问题的研究大都采用此软件,因此,下面针对ABAQUS的切削做一个入门的例子,希望初学者能够尽快入门,当然要把切削做好,不单单是一个例子能够解决问题的,随着深入的研究,你会发现有很多因素影响切削的仿真的顺利进行,这个需要自己去不断探索,在此本人权当抛砖引玉,希望各位切削的大神们能够积极探讨起来,让我们在切削仿真的探索上更加精确,更加完善。

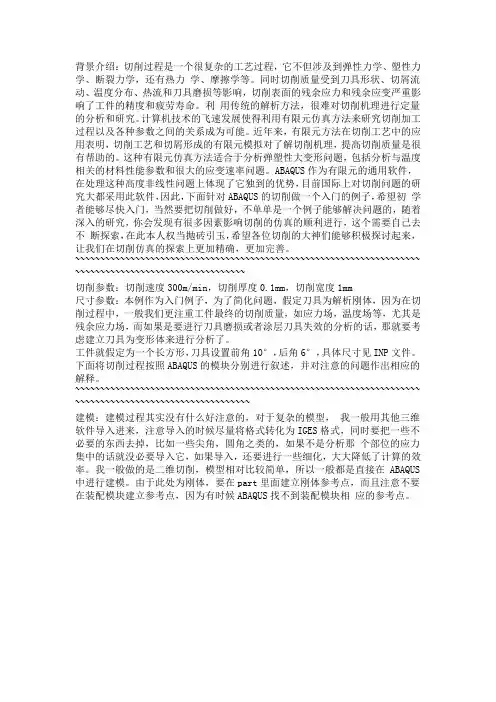

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~切削参数:切削速度300m/min,切削厚度0.1mm,切削宽度1mm尺寸参数:本例作为入门例子,为了简化问题,假定刀具为解析刚体,因为在切削过程中,一般我们更注重工件最终的切削质量,如应力场,温度场等,尤其是残余应力场,而如果是要进行刀具磨损或者涂层刀具失效的分析的话,那就要考虑建立刀具为变形体来进行分析了。

工件就假定为一个长方形,刀具设置前角10°,后角6°,具体尺寸见INP文件。

![abaqus切削模拟教程[优质ppt]](https://uimg.taocdn.com/046f6c0d0722192e4536f6a6.webp)

基于ABAQUS的金属切削过程模拟

朱江新;夏天;范威

【期刊名称】《工具技术》

【年(卷),期】2011(45)5

【摘要】基于ABAQUS系统强大的大变形分析功能,对A6061铝合金材料的正交切削过程进行了有限元模拟分析。

讨论了切削过程中切削层内部应变场和工件中残余应力的分布,分析了不同参数对切削力、残余应力的影响。

模拟结果与切削试验数据相互吻合。

【总页数】3页(P50-52)

【关键词】数值模拟;金属切削;ABAQUS;自适应网格;分离准则

【作者】朱江新;夏天;范威

【作者单位】广西大学

【正文语种】中文

【中图分类】TG506

【相关文献】

1.利用ABAQUS模拟不同模态下的金属切削过程 [J], 齐康;闫昊;陈祥瑶

2.基于ABAQUS的金属切削过程温度分析 [J], 陈燕青

3.基于ABAQUS的40CrNi4Mo1V稳态切削过程有限元模拟 [J], 李增勋;张贺清;王艳超;谭小舰;刘庆君;陈峰

4.基于ABAQUS的金属切削数值模拟分析 [J], 黄素霞;李河宗;崔坚;马希青

5.基于ABAQUS的金属切削过程中刀具温度场模拟研究 [J], 阳启华;杜茂华;蒋志涛

因版权原因,仅展示原文概要,查看原文内容请购买。

ABAQUS金属切削实例步骤1.几何建模:首先需要建立金属工件的几何模型。

可以使用ABAQUS提供的建模工具,也可以将几何模型从其他CAD软件中导入。

确保几何模型准确、完整。

2.材料定义:在完成几何建模后,需要定义切削过程中使用的材料的性质。

ABAQUS提供了很多材料模型,可以根据实际情况选择适合的模型,并输入相应的材料参数。

3.划分网格:对几何模型进行网格划分。

切削过程中需要注意,对于切削区域可以使用细网格,而对于其他区域可以使用粗网格,以保证计算效率。

划分网格时需要注意切削区域的边界条件和接触面的定义。

4.加载和约束:模拟金属切削过程中,需要对工件施加切削力和旋转运动。

可以通过设定工具相对于工件的移动速度,以及施加在工具刀齿上的切削力来模拟真实的切削过程。

同时,还需要对工件施加约束条件,以保证切削过程中工件的稳定性。

5.定义切削区域:定义切削区域和非切削区域的材料和边界条件。

可以使用ABAQUS提供的切削模块,将切削区域指定为一个单元集合。

然后可以定义切削区域的边界条件,如切削力、切削速度等。

6.建立切削过程的模拟:定义金属切削过程的边界条件和约束条件。

可以考虑刀具的切削速度、切削力的变化以及加工过程中可能出现的各种现象,如剧烈振动、切屑形成等。

7.求解模型:对模型进行求解。

ABAQUS会根据定义的边界条件和约束条件,通过有限元分析方法求解切削过程模型,得到切削过程中各个时间点的位移、应力和应变等结果。

8.结果后处理:对求解结果进行后处理,包括结果的可视化和分析。

ABAQUS提供了丰富的后处理工具,可以对结果进行动画和图形展示,还可以进行数据提取和分析,以评估切削过程中的性能。

以上就是使用ABAQUS进行金属切削模拟的一般步骤。

在具体操作时,还需要根据实际情况进行参数设置和模型调整,以确保模拟结果的准确性和可靠性。

基于ABAQUS的钛合金稳态切削模拟郑术伟;夏萍;雷经发【摘要】本文基于ABAQUS软件的Johnson-Cook材料模型以及ALE网格划分技术对钛合金稳态切削加工过程进行了有限元模拟,并研究了钛合金的切屑成型过程、切削层的塑形应变以及工件温度的分布,从切屑形状上看,模拟结果与试验结果基本吻合。

在此基础上分析了不同切削前角、切削深度和切削速度等参数对切削力的影响,发现在一定范围内适当增大切削前角或减小切削深度有利于切削的进行,此外切削速度的变化在一定范围内对切削力影响较小。

【期刊名称】《安徽建筑大学学报:自然科学版》【年(卷),期】2016(024)001【总页数】4页(P87-90)【关键词】钛合金;切削加工;有限元模拟;切削力【作者】郑术伟;夏萍;雷经发【作者单位】[1]安徽农业大学工学院,安徽合肥230036;[2]安徽建筑大学机械与电气学院,安徽合肥230601【正文语种】中文【中图分类】TG501在钛合金的切削过程中,由于钛合金具有较好的比强度、比刚度和高温性能,导致刀具所受的反作用力即切削力较大,因而可能会产生振动、切削温度过高、刀具易磨损等问题[1]。

故对钛合金的切削过程以及影响切削过程的相关因素加以研究具有十分重要的意义。

目前关于钛合金的切削过程研究文献较多,李登万等在钛合金加工切削力试验研究中,分别在常温干式切削和低温冷风降温切削条件下,对切削力进行了试验研究,得出钛合金在低温冷风降温切削条件下主切削力虽然较大,但变化范围较小,有利于提高工艺系统的稳定性,更加适用于精密加工[2]。

杨勇等对钛合金锯齿状切屑形成过程进行了有限元模拟,并提出了采用Johnson-Cook模型以及ALE技术研究切屑成型过程和切削力的大小[3];祝小军研究并分析了不同的切削速度、进给量和刀具角度对零件加工表面质量、刀具使用寿命的影响[4]。

但在众多文献中,尚未见到同时考虑在不同切削前角、不同切削深度及不同切削速度下分析切削力的变化情况,故本文使用Abaqus有限元分析软件,建立钛合金切削过程的有限元模型,通过选择合适的Johnson-Cook模型以及ALE网格划分技术,得到切屑的成型过程、塑形应变以及温度变化,并将仿真结果与试验结果进行对比,以验证其有效性。

铝合金A357切削加工有限元模拟 1铝合金A357切削加工有限元模型金属切削加工有限元模拟,是一个非常复杂的过程。

这是因为实际生产中,影响加工精度、表面质量的因素很多,诸如:刀具的儿何参数、装夹条件、切削参数、切削路径等。

这些因素使模拟过程中相关技术的处理具有较高的难度。

本文建立的金属正交切削加工热力耦合有限元模型是基于以下的假设条件: (1)刀具是刚体且锋利,只考虑刀具的温度传导;(2)忽略加工过程中,由于温度变化引起的金相组织及其它的化学变化; (3)被加工对象的材料是各向同性的; (4)不考虑刀具、工件的振动;(5)由于刀具和工件的切削厚度方向上,切削工程中层厚不变,所以按平面应变来模拟;1.1材料模型1.1.1A357的Johnson-Cook 本构模型材料本构模型用来描述材料的力学性质,表征材料变形过程中的动态响应。

在材料微观组织结构一定的情况下,流动应力受到变形程度、变形速度、及变形温度等因素的影响非常显著。

这些因素的任何变化都会引起流动应力较大的变动。

因此材料本构模型一般表示为流动应力与应变、应变率、温度等变形参数之间的数学函数关系。

建立材料本构模型,无论是在制定合理的加工工艺方面,还是在金属塑性变形理论的研究方面都是极其重要的。

在以塑性有限元为代表的现代塑性加工力学中,材料的流动应力作为输入时的重要参数,其精确度也是提高理论分析可靠度的关键。

在本课题研究中,材料本构模型是切削加工数值模拟的必要前提,是预测零件铣削加工变形的重要基础,只有建立了大变形情况下随应变率和温度变化的应力应变关系,才能够准确描述材料在切削加工过程的塑性变形规律,继而才能在确定的边界条件和切削载荷下预测零件的变形大小及趋势。

在切削过程中,工件在高温、大应变下发生弹塑性变形,被切削材料在刀具的作用下变成切屑时的时间很短,而且被切削层中各处的应变、应变速率和温度并不均匀分布且梯度变化很大。

因此能反映出应变、应变速率、温度对材料的流动应力影响的本构方程,在切削仿真中极其关键。

基于ABAQUS的40CrNi4MolV稳态切削过程有限元模拟(李增勋,张贺清,王艳超,谭小舰,刘庆君,陈峰(内蒙古北方重工业集团有限公司,内蒙古包头014033)摘要:切削过程有限元分析是利用数学近似的方法对刀具与工件的切削状态进行模拟%应用ABAQUS有限元分析软件对45钢金属稳态切削过程进行了有限元模拟,采用了Johnson-Cook本构模型和Johnson-Cook分离准则,针对不同刀具前角、不同切削速度,对切削过程进行模拟,在输出应力和应变云图以及切削力曲线的基础上,对模拟结果进行分析和讨论,得到了带状切屑形成的动态仿真结果,分析了切削速度及刀具前角对切削过程的影响%通过分析9组参数的仿真结果得到了如下结论:在第1变形区和第2变形区,应力应变较大,且较集中;在切削过程中,切削力逐渐增大,最后保持在某一个值附近波动,达到稳定状态;切削力随刀具前角的增大而减小,随切削速度的增大波动变得剧烈。

模拟结果表明,切削仿真与理论以及工程实际相符。

关键词:有限元分析;ABAQUS;应力;应变;切削仿真;切削理论中图分类号:TG506文献标志码:ASimulation of Steady State Cutting of40CrNi4MolV Based on ABAQUSLI Zengxun,ZHANG Heqing,WANG Yanchao,TAN Xiaojian,LIU Qingjun,CHEN Feng (Norinco Group Inner Mongolia North Heavy Industries Group Co.,Ltd.,Baotou014033,China)Abstract:The finite element analysis of the cutting process was to simulate the cutting state of cutting tools and parts by using ma6hemaicalapproximaion"ABAQUSfini6eelemen6analysissof6ware wasused6osimula6e6he me6als6eady-s6a6e cu ingprocessof45s6eel"and6heJohnson-Cookcons6iu6ive modelandJohnson-Cooksepara6ioncri6erion wereused6o simula6ecu6ingengineeringfordiferen66oolrakeanglesanddiferen6cu ingspeeds"and weanalyzedanddiscussed6he simulaionresul6son6hebasisofou6pu6s6ressands6rainclouddiagramsandcu6ingforcecurves.Thedynamicsimula6ion resulsofband-shapedchipformaion wereob6ained"and6heinfluenceofcu6ingspeedand6oolrakeangleon6hecu6ing processwasanalyzed.Thefolowingconclusionswereob6ainedbyanalyzing6hesimulaionresulsof9se6sofparame6ers" 6hes6ressands6rain wererelaivelylargeandconcen6ra6edin6hefirs6andseconddeforma6ionzones.During6hecu6ing process"6hecu ingforcegradualyincreased"andfinaly kep6fluc6uaingaroundacer6ainvalueun6ilreachingas6able s6a6e.Thecu6ingforcedecreased wih6heincreaseof6herakeangleof6he6ool"and6hefluc6uaionbecameseverewih6he increaseof6hecu ingspeed.Thesimula6ionresul6sshowed6ha66hesimula6ion wasconsis6en6wih6heac6ual6heoryand engineeringpracice.Keywords:fini6eelemen6analysis"ABAQUS"s6ress"s6rain"cu ingsimula6ion"cu ing6heory金属切削加工是指利用金属切削刀具,从毛坯或半成品上切去多余的材料(被切去的这部分材料称为加工余量),从而获得符合预定技术要求的零件或半成品的一种加工技术&14'。

ABAQUS金属切削实例步骤背景介绍:切削过程是一个很复杂的工艺过程,它不但涉及到弹性力学、塑性力学、断裂力学,还有热力学、摩擦学等。

同时切削质量受到刀具形状、切屑流动、温度分布、热流和刀具磨损等影响,切削表面的残余应力和残余应变严重影响了工件的精度和疲劳寿命。

利用传统的解析方法,很难对切削机理进行定量的分析和研究。

计算机技术的飞速发展使得利用有限元仿真方法来研究切削加工过程以及各种参数之间的关系成为可能。

近年来,有限元方法在切削工艺中的应用表明,切削工艺和切屑形成的有限元模拟对了解切削机理,提高切削质量是很有帮助的。

这种有限元仿真方法适合于分析弹塑性大变形问题,包括分析与温度相关的材料性能参数和很大的应变速率问题。

ABAQUS作为有限元的通用软件,在处理这种高度非线性问题上体现了它独到的优势,目前国际上对切削问题的研究大都采用此软件,因此,下面针对ABAQUS的切削做一个入门的例子,希望初学者能够尽快入门,当然要把切削做好,不单单是一个例子能够解决问题的,随着深入的研究,你会发现有很多因素影响切削的仿真的顺利进行,这个需要自己去不断探索,在此本人权当抛砖引玉,希望各位切削的大神们能够积极探讨起来,让我们在切削仿真的探索上更加精确,更加完善。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 切削参数:切削速度300m/min,切削厚度0.1mm,切削宽度1mm尺寸参数:本例作为入门例子,为了简化问题,假定刀具为解析刚体,因为在切削过程中,一般我们更注重工件最终的切削质量,如应力场,温度场等,尤其是残余应力场,而如果是要进行刀具磨损或者涂层刀具失效的分析的话,那就要考虑建立刀具为变形体来进行分析了。

工件就假定为一个长方形,刀具设置前角10°,后角6°,具体尺寸见INP文件。