废润滑油再生工艺的研究

- 格式:doc

- 大小:82.00 KB

- 文档页数:7

前言:本文是中国润滑经济网编辑,通过这些年从业的经验,以及网上百度百科,百度知道等多个相关知道平台,问答平台整理总汇而成,都是润滑油相关的常见问题,对于刚从业的人员可以做到基础知识普及的作用。

基本覆盖了网上目前关于汽车养护的专业术语和常见问题,由于内容比较多有数百个,就每个部分开个来一个文档。

具体内容分别如下:发动机润滑油废润滑油再生阿特拉斯润滑油长城工业润滑油润滑油过滤设备出光润滑油路路达润滑油航空润滑油柴油机润滑油中石化润滑油电机润滑油BP润滑油润滑油以上文章在百度文库都有,可以直接搜索,更多详细内容可以到中国润滑经济网,同时也欢迎网友来中国润滑经济网给我们提问,我们会尽力解答实际问题。

废润滑油再生一废润滑油再生工序现在,我国石油的消费量越来越大,机动车越来越多,机动车保养需要换机油,各式各样机器也要定期换油,换出来的废油可以回收利用,加工成再生机油,避免环境污染,同时也是致富的一条门路。

其主要工序如下:第一工序是"沉淀"。

把各处收回来的废油汇集到一个池里沉淀,让各种大一点杂质沉到池的下面,加工时把上面杂质少的废油抽出来就行。

沉淀池可以在地下挖个坑,用水泥砖砌就行。

第二工序是"蒸馏"。

蒸馏是将低沸点的汽油、柴油等分离出来,将废油里的水份彻底除掉,保持再生机油有一定的粘度,有一定的闪点。

蒸馏到最后锅里的废油温度达到350℃左右即可,什么时候停火根据最后生产出来的机油粘度而定,要使再生出的机油粘度高就蒸出多些柴油,一般适可而止,机油比柴油卖价贵。

蒸馏锅要加工结实点以防爆炸,可以用厚一些钢板如10毫米厚的卷个筒焊好卧倒使用,再开几个进料和出料以及出轻油汽以及压力表和插温度计等的洞。

为了让蒸出来的柴油冷凝,还要配套冷凝装置,用铁管圈多个圈放在冷水池里就是个简单的冷凝装置。

第三工序是"酸洗"。

酸洗就是通过浓硫酸的作用,使废油中的大部分杂质分离沉淀下来。

废润滑油生产润滑油基础油技术应用现状废润滑油是指因使用后而失去了原有性能的润滑油。

随着工业化进程的不断加速,废润滑油的产生量也在不断增加。

废润滑油不仅对环境造成严重污染,也是浪费能源的表现。

因此,废润滑油的再生利用已经成为当前润滑油行业亟待解决的问题之一。

废润滑油生产润滑油基础油技术是润滑油再生利用的核心技术,是润滑油再生企业的核心竞争力之一。

润滑油基础油技术是指通过物理或化学手段将废润滑油中污染物质去除,使其满足再利用要求的技术。

润滑油再生技术主要包括物理方法、化学方法和物理化学方法三个方面。

物理方法主要是通过蒸馏、溶剂抽提、冷滤等手段将废润滑油中的杂质去除。

这些方法不仅可去除液态润滑油中的污染物,还可去除润滑脂中的杂质。

但物理方法的处理效率比较低,处理后的基础油品质一般较浅,不适合于生产高质量的润滑油。

化学方法主要是通过化学反应将废润滑油中的污染物质去除。

常用的化学方法有酸碱中和法、酸处理法、生化处理法等。

这些方法可将废润滑油中的酸、碱、脂肪酸、腐败物质、色素等有机杂质去除。

但这些方法处理后会产生较多的油酸、烯丙基酚、烷基苯等有害物质,对环境造成一定的污染。

当前,废润滑油生产润滑油基础油技术应用现状还存在一些问题。

一方面,废润滑油处理技术与基础油质量并不成正比,有些润滑油基础油品质不够高。

另一方面,一些润滑油再生企业存在不合规甚至违法操作,对环境带来了一定的影响。

因此,润滑油再生企业应当加强技术创新和管理创新,使废润滑油处理技术得到进一步提升,提高再生润滑油的品质。

同时,也要加强对润滑油再生企业的监管,遏制润滑油再生企业的违法行为,减少对环境的影响。

总之,废润滑油生产润滑油基础油技术的应用现状虽然还存在一些问题,但润滑油再生利用已经成为未来发展的趋势,润滑油再生企业应加强技术创新和管理创新,使再生润滑油品质得以提高。

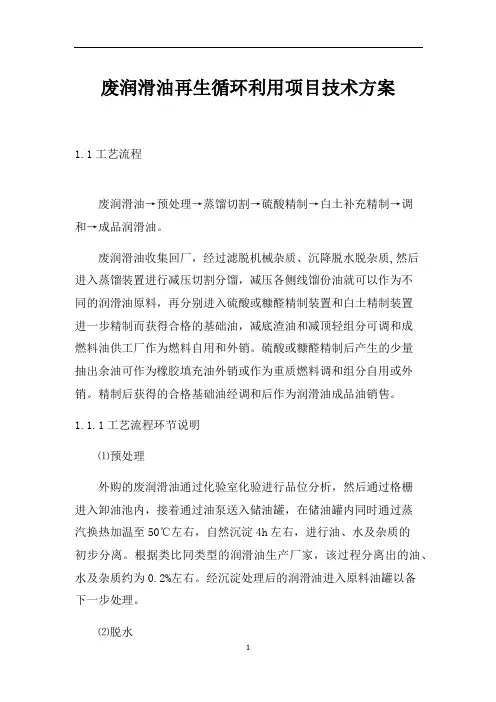

废润滑油再生循环利用项目技术方案1.1工艺流程废润滑油→预处理→蒸馏切割→硫酸精制→白土补充精制→调和→成品润滑油。

废润滑油收集回厂,经过滤脱机械杂质、沉降脱水脱杂质,然后进入蒸馏装置进行减压切割分馏,减压各侧线馏份油就可以作为不同的润滑油原料,再分别进入硫酸或糠醛精制装置和白土精制装置进一步精制而获得合格的基础油,减底渣油和减顶轻组分可调和成燃料油供工厂作为燃料自用和外销。

硫酸或糠醛精制后产生的少量抽出余油可作为橡胶填充油外销或作为重质燃料调和组分自用或外销。

精制后获得的合格基础油经调和后作为润滑油成品油销售。

1.1.1工艺流程环节说明⑴预处理外购的废润滑油通过化验室化验进行品位分析,然后通过格栅进入卸油池内,接着通过油泵送入储油罐,在储油罐内同时通过蒸汽换热加温至50℃左右,自然沉淀4h左右,进行油、水及杂质的初步分离。

根据类比同类型的润滑油生产厂家,该过程分离出的油、水及杂质约为0.2%左右。

经沉淀处理后的润滑油进入原料油罐以备下一步处理。

⑵脱水经沉淀处理后的废油用油泵送入脱水塔内进行脱水,进入脱水塔前废油通过换热器与减压蒸馏得到的馏分基础油进行换热至90℃左右,再利用真空泵抽真空使脱水塔内保持一定的负压,然后根据油、水沸点差异进行蒸馏脱水,经过脱水后进入下一流程进行处理。

⑶初馏经脱水塔处理后的废油由管道输送至换热器进行余热换热,达到200℃左右进入初馏塔,由真空泵保持塔内负压,利用油水物理性质差异彻底去除废油水分及其他杂质,油料中的极少量低碳组分随水分一起带出。

⑷减压蒸馏初馏塔塔底油经塔底泵升压后再次经加热炉间接加热到390℃进入减压塔。

控制减压塔内各馏分的馏出温度,分别得到一线馏分、二线馏分、三线馏分、减顶轻质油组分和塔底重油组分。

减顶轻质油和减压塔三条侧线产品分别换热、冷却后出装置得到基础油进原料罐区待下一步处理,同时也可以作为产品进行外卖。

减压塔底部重组分换热、冷却后进入重油罐内储存外卖。

71随着国家环境保护法规的严格和企业机关环境意识的提高,废润滑油的处置规范大幅提高。

与此同时,废润滑油中还剩下可回收的相当多的有效成分,有效利用其部分也保护了石油资源。

因此,规模废润滑剂再生处理取代了燃烧等低效率处理方式。

一、润滑油的质量变化与常规再生方法废油的再生通常是由于质量达不到施用水平,因此必须分别处理废油中的杂质、粘度问题、乳化问题和定位问题,以便添加或改变诸如白色土壤、碱性酸等材料(d)确保在物质成分发生变化时进行油的再生,通过其步骤和工艺探索和改进再生技术,并作出大量适用的方法效果选择,重点是家庭再生过程中使用的方法和技术,以及在生产中,需要改进内容,处理再生方法的具体质量要求的变化。

在废油中存在大量水分和杂质的情况下,应以蒸发形式过滤和分离物质,可通过蒸馏和添加物质改变废油的特性来解决粘度问题,模拟问题可 而且定位问题可以通过酸碱、白色土壤等物质的精炼和水洗来解决。

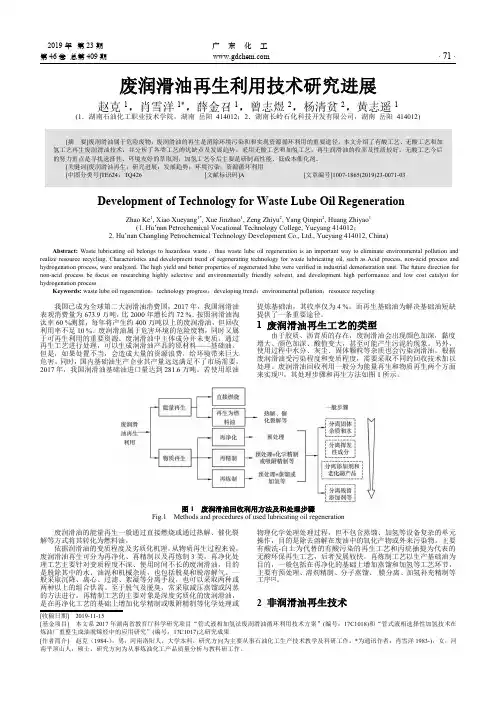

二、废润滑油再生工艺的类型废弃润滑油的种类多样,而且主要的形成原因都是有各种杂质的存在而造成的,不同杂质的存在和杂质的不同比例都会造成不同类型的废弃润滑油,因此,根据多样的润滑油类型,润滑油再生工艺也产生了更多的工艺种类,回收方式也各不相同,一般将其分为能量再生和物质再生两个部分进行考虑,具体步骤如图一。

图1废润滑油回收利用方法及和处理步骤对于能量再生这一废弃润滑油的再生利用而言,还可以将其分为两种不同类型的燃烧方式,包括直接燃烧和再生为燃料燃烧,在燃烧的作用下最终形成油物质。

另外,进行上述具体步骤需要在特定位置根据润滑油的种类和劣化情况进行多方面的参考和研究。

另一种方法——物质再生,可以分为再净化、财政制、财政制等三种方法,物质再生资源主要以废气润滑油变质程度低的润滑剂为对象。

此外,这种物质再生方式的主要工作目的是尽可能地为了油水分离而提取废弃润滑油中的杂质。

具体的分离手段主要有沉淀、离心、过滤、絮凝等4种,可以单方面使用或组合。

2019年第23期广东化工第46卷总第409期·71·废润滑油再生利用技术研究进展赵克1,肖雪洋1*,薛金召1,曾志煜2,杨清贫2,黄志遥1 (1.湖南石油化工职业技术学院,湖南岳阳414012;2.湖南长岭石化科技开发有限公司,湖南岳阳414012)[摘要]废润滑油属于危险废物,废润滑油的再生是消除环境污染和和实现资源循环利用的重要途径。

本文介绍了有酸工艺、无酸工艺和加氢工艺再生废润滑油技术,并分析了各类工艺的优缺点及发展趋势。

采用无酸工艺和加氢工艺,再生润滑油的收率及性质较好。

无酸工艺今后的努力重点是寻找选择性、环境友好的萃取剂,加氢工艺今后主要是研制高性能、低成本催化剂。

[关键词]废润滑油再生;研究进展;发展趋势;环境污染;资源循环利用[中图分类号]TE624;TQ426[文献标识码]A[文章编号]1007-1865(2019)23-0071-03Development of Technology for Waste Lube Oil RegenerationZhao Ke1,Xiao Xueyang1*,Xue Jinzhao1,Zeng Zhiyu2,Yang Qinpin2,Huang Zhiyao1(1.Hu’nan Petrochemical Vocational Technology College,Yueyang414012;2.Hu’nan Changling Petrochemical Technology Development Co.,Ltd.,Yueyang414012,China)Abstract:Waste lubricating oil belongs to hazardous waste,thus waste lube oil regeneration is an important way to eliminate environmental pollution and realize resource recycling,Characteristics and development trend of regenerating technology for waste lubricating oil,such as Acid process,non-acid process and hydrogenation process,were analyzed,The high yield and better properties of regenerated lube were verified in industrial demonstration unit.The future direction for non-acid process be focus on researching highly selective and environmentally friendly solvent,and development high performance and low cost catalyst for hydrogenation processKeywords:waste lube oil regeneration;technology progress;developing trend;environmental pollution;resource recycling我国已成为全球第二大润滑油消费国,2017年,我国润滑油表观消费量为673.9万吨,比2000年增长约72%。

本文摘自再生资源回收-变宝网()废润滑油再生方法润滑油中一般真正变质的只有百分之几,如果将这些变质的成分除去,经过一定工艺技术加工就可以生产出与天然油质量相当的高品质、高标号润滑油来。

因此,在世界能源日益紧张的形势下,为了节约能源与资源,废润滑油的回收和再生利用成为需迫切解决的问题。

废润滑油再生方法一、物理-化学方法这一方法主要包括凝聚、吸附等单元操作。

通过絮凝作用让油中的氧化产物形成絮状凝聚物而从油中分离出来,这种以少量的絮凝剂来代替浓硫酸的工艺,被称为絮凝工艺。

这是废润滑油再生处理工艺改革中出现的一种无污染工艺,避免了使用硫酸-白土法的各种弊病,彻底根除了硫酸对环境的污染,较好地除去了油品中的氧化产物。

吸附剂的作用是将废油中的沥青、胶状物质、酸性化合物、酯及类似的产物吸附在吸附剂的表面上,用过滤的方法将吸附剂连同吸附在其表面上的物质从油中除去。

在吸附过程中,通常吸附质通过孔表面边界膜,通过孔的毛细孔和整个孔内表面的扩散过程是主要的。

在这一过程中,由于分子间范德华力的作用而产生吸附,从而对油脂中的色素、杂质进行吸附,而达到脱色、脱杂质的目的。

二、化学方法这一方法主要包括硫酸处理,硫酸-白土处理和硫酸-碱-白土处理等。

虽然采用硫酸对废油进行再生处理的效果较好,但是该工艺明显的不足是产生比较严重的二次污染,如产生大量的酸性气体二氧化硫及大量的难以处理的酸渣、酸水、白土渣等,危害操作人员身体健康、腐蚀设备、污染环境。

如使用硫酸-白土工艺对废油进行再生处理时,在排放的酸渣浸出液中含有3,4-苯并芘,它是世界公认的致癌最强的多环芳烃之一。

所以,现在一些技术比较先进的国家已经基本上不用或很少用硫酸来再生处理废油,而是采用更先进的少酸或无酸的再生处理工艺。

三、物理净化法这种方法主要包括沉降、过滤、离心分离和水洗等。

具体再生处理时可根据废油的劣化程度、设备条件等,选择其中—种或几种单元操作作为废油的净化处理。

科技成果——废润滑油再生技术

技术开发单位河南东和环保科技股份有限公司

适用范围适用于以矿物基润滑油为原料来源的废润滑油

成果简介

该技术采用预处理、常减压蒸馏、络合精制和补充精制的组合工艺。

常压蒸馏产生的油气经冷却收集后,作为燃料油毛油储存,再经过络合精制和补充精制进一步精制而获得合格燃料油,蒸馏出的轻组份和釜底渣油进行调和成重质燃料油。

减压各侧线馏分油可作为不同的润滑油原料,再分别进入后期络合精制装置和补充精制装置进一步精制而获得合格的基础油,减底渣油和减顶轻组分可调和成燃料油。

技术效果

一升废润滑油可污染100万升的淡水,废油中的含氯、含硫、含磷等有机化合物具有很强的毒性,残存在土壤或水体中,对人类和其他生物都将造成致命的危害。

利用该技术可实现废润滑油的完全利用,且不产生二次污染。

应用情况

商丘市城乡一体化示范区年处理5万吨废润滑油再生装置,装置整体运行状况良好,经第三方检验机构检测,废水、废气、噪声等指标符合环保要求。

市场前景

与同行业其它技术(分子蒸馏、薄膜蒸发、蒸馏加酸土、釜式蒸馏)相比,该技术具有运行稳定可靠、处理量大、不产生二次污染、

综合能耗低、密闭连续式操作、安全性高等优势,采用的工艺技术及产品方案符合《产业结构调整指导目录(2013年修订)》及《废矿物油综合利用规范条件》等相关产业政策要求,具有广阔的市场推广前景。

废润滑油生产润滑油基础油技术应用现状【摘要】废润滑油是一种对环境有害的废弃物,但通过回收和再利用,可以转化为宝贵的资源。

本文通过介绍废润滑油回收技术的发展历程、生产润滑油的工艺流程、基础油技术的应用领域及其优势和挑战,以及对环境的影响,探讨了废润滑油生产润滑油基础油技术的现状和趋势。

在提出推动废润滑油资源化利用的建议,为环保产业的发展指明方向。

通过对废润滑油资源化利用技术的研究和应用,可以有效减少对环境的污染,并为我国的资源循环利用做出积极贡献。

随着技术的不断进步和政策的支持,废润滑油生产润滑油基础油技术将迎来更加广阔的发展前景。

【关键词】废润滑油、生产、基础油、技术应用、回收技术、工艺流程、应用领域、优势、挑战、环境影响、发展趋势、资源化利用、建议1. 引言1.1 废润滑油生产润滑油基础油技术应用现状随着工业化进程的加快和交通运输业的发展,润滑油的需求量逐渐增大。

废润滑油的排放和处理成为了一个严重的环境问题,因为废润滑油中含有大量有害物质,如果随意处理会对环境造成严重污染。

为了解决这一问题,废润滑油生产润滑油基础油技术应运而生。

废润滑油生产润滑油基础油技术主要通过回收和再生废旧润滑油中的有用成分,将其转化为可再利用的润滑油基础油,以实现资源的再利用和环境的保护。

这项技术已经在一些发达国家得到广泛应用,并取得了显著的经济和环保效益。

在现实生产中,废润滑油生产润滑油基础油技术的应用现状较好,技术水平不断提升,产量稳步增长。

越来越多的企业开始重视废润滑油资源化利用的重要性,积极投入研发和生产。

随着技术的不断创新和完善,废润滑油生产润滑油基础油技术的应用前景也日益广阔,将在未来取得更大的发展。

2. 正文2.1 废润滑油回收技术的发展历程废润滑油回收技术的发展历程可以追溯到20世纪70年代。

在这个时期,人们意识到废润滑油对环境的污染和资源的浪费,开始研究如何有效回收利用废润滑油。

最初的废润滑油回收技术主要采用简单的物理方法,如离心分离和过滤等,来实现废润滑油的回收。

废润滑油再生工艺的研究高秀军[1],2 郭丽梅1# 蒋明康1(1.天津科技大学材料科学与化学工程学院,天津 300222;2.大庆油田化工有限公司精细化工厂,黑龙江大庆 163411)摘要采用硫酸精制-碱中和-活性白土吸附-过滤的工艺流程处理废齿轮润滑油。

酸洗温度40℃,98%浓硫酸用量为废油量的6%(质量分数);碱中和温度80 ℃,中和剂为10%氢氧化钠;吸附条件:活性白土用量为15%(质量分数),温度150 ℃,时间1 h;再生润滑油粘度40 ℃时为1 28 Mpa·s,80 ℃为19.2 MPa·s,凝点为-33 ℃。

同时用废碱处理酸渣,采用阳离子絮凝剂处理废水。

关键词废润滑油再生酸碱精制白土吸附Study on regenerated technics of waste lube oil Gao Xiejun1,2, Guo Limei1, Jiang Mingka ng1. (1.College of Material Science and Chemical Engineering,Tianjin University of Scie nce and Technology,Tianjin 300222;2. Daqing Oil field Fine chemicals Factory,DaqingHeilongjiang 163411)Abstract:The lube oil of waste gear was treated by using vitriol refining-alkali neutra lization-the active white soil adsorption–filtration as the technical flow . The tempe rature of acid wash was 40 ℃, the do sage of vitriol of the content 98% was 6%,the temp erature of alkali neutralisation was 80 ℃,and the neutralizer was the alkali of the co ntent 10%. The condition of adsorption:the dosage of active white soil was 15%,the tem perature was 150 ℃,and time was 1 h. The viscosity of regenerated lube oil was 128 MP a·s for 40 ℃ and 19.2 MPa·s for 80 ℃,and its solidifying point was -33 ℃. Acid-dre g was neutralized with waste alkali. The waste water was treated using the cationic flocculant.Keywords:Waste lube oil Regeneration Acid and alkali refining White soil adsorption近年来,随着石油资源的日益减少以及对石油污染问题的重视和保护环境的呼声日益强烈,世界各国对废润滑油的回收和净化再生利用工作十分支持。

中国在油液净化再生方面也作了不少工作[1-3],商业、铁道、部队、机械工业等部门都不断的进行润滑油的净化再生工艺研究,找出了一些适合中国国国情的废油净化再生方法。

但总的来说,中国在这个领域还比较落后,远远不能适应飞速发展的经济的要求,因此研究润滑油劣化的原因、积极探索新型高效、低污染废油净化再生工艺方法,对于缓解中国石油资源紧张状况、减少废弃油液对环境的污染有着重要的意义[4-6]。

废润滑油的净化再生过程比从石油中提炼润滑油要简单得多。

变质较轻的润滑油只要经过沉淀、过滤、脱水等物理净化过程即可恢复其原有品质;变质严重的润滑油,则需要经过化学精制去除变质后生成的酸类、酚类及胶质、沥青质等,然后补充一定数量的添加剂,也可成为再次使用的润滑油。

如果净化再生工艺条件得当,完全可以能把用过的废润滑油再生成为质量接近或达到新油标准且性能良好的润滑油[7]。

世界各国对废润滑油的处理、再生先后研究开发了众多处理工艺。

目前应用的再生工艺主要有蒸馏-酸洗-白土精制,沉降-酸洗-白土蒸馏,沉降-蒸馏-酸洗-钙土精制,白土高温接触无酸再生,蒸馏-乙醇抽提-白土精制,蒸馏-糠醛精制-白土精制,沉降-絮凝-白土精制等[8-12]。

上述无论哪种工艺都产生大量的废酸渣和废水,要达到清洁再生的目的,就要减少酸渣的产生,或对酸渣进行综合利用。

本文采用硫酸精制-碱中和-活性白土吸附-过滤的再生工艺,联合有机中间体制备中剩余的大量催化剂-废碱处理废酸渣,加浮选剂法处理废水,从而达到清洁再生废润滑油的目的;原料来源于油田的抽油机废油,来源广,易得到;常压和中温条件下操作,工艺简单,操作费用低,安全可靠;产品质量好,达到中性油水平,实用性强;投资少,经济效益显著。

1 实验1.1 主要仪器药品烧杯,温度计,电热套,滴定管,封闭电炉,280号齿轮油、活性白土、蒸馏水,98%浓硫酸(化学纯),氢氧化钠(化学纯),氧化钙粉末(化学纯)。

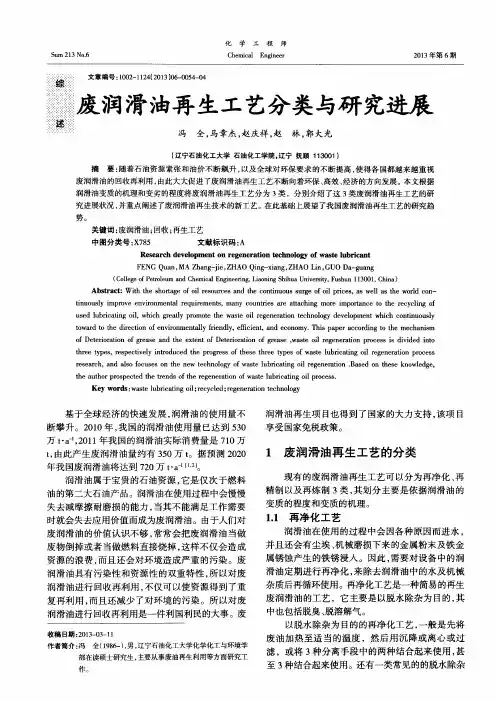

1.2 实验方法1.2.1 工艺流程工艺流程见图1。

图1 工艺流程1.2.2 工艺过程1.酸洗:将废润滑油加热至30 ℃左右,加入硫酸若干,搅拌30 min。

恒温静置,待分层后,分出下层胶质、沥青质。

重复操作3次,记录总酸渣排放量。

2.碱中和:将酸洗过的润滑油加热,加碱水溶液进行中和至中性。

静止分出水层。

3.白土吸附:将碱洗过的润滑油加热,1次或分次缓慢加入白土,搅拌若干分钟。

4.过滤:将白土吸附后高温的润滑油静止,上层油趁热抽滤,滤后润滑油即为合格再生润滑油。

白土吸附和过滤操作可重复进行,直至得到的油满意为止。

2 结果与讨论2.1 硫酸浓度对酸渣排放量的影响硫酸处理的主要目的在于去除废润滑油中的氧化物、缩合物和聚合物。

在使用过程中产生的不饱和化合物以及残余添加剂和添加剂热分解或降解产物等。

硫酸处理能把这些物质变成重质粘性物,沉淀析出。

所以酸渣排放量越大,废润滑油的除杂质、沥青效果越好,但过多排酸渣会减低再生率。

实验考察了硫酸浓度对酸洗效果的影响,结果见表1。

表1 硫酸浓度对酸渣排放量的影响由表1可以看出,精制温度相同时,硫酸浓度越高,酸渣的排放量越大,精制效果越好。

2.2 硫酸精制温度对酸渣排放量的影响一般认为酸洗适宜在低温下进行,实验采用98%浓硫酸,加入量为废油量的6%(质量分数),考察温度对酸洗效果的影响,结果见表2。

表2 硫酸精制温度对酸渣排放量的影响由表2可以看出,随着温度的上升,酸渣排放量呈逐渐增加的趋势,但不是越高越好。

温度低时,在短时间内,废油中酸渣沉降的不够彻底,酸渣排放量少,温度过高时,废油中某些成分和硫酸反应生成磺酸盐,使油乳化程度较大,酸渣不能正常沉降排出。

2.3 不同碱中和对油品酸值的影响实验选用氧化钙粉末、氢氧化钠和石灰乳,以酸值为考察指标,结果见表3。

表3 不同碱中和对油品酸值的影响加入碱中和后的酸值基本符合新油标准,使用氧化钙粉末,由于固体中和反应时间长,短时间内中和得到的油透明度稍差,可能有部分乳化的原因,不易抽滤。

采用石灰乳代替氧化钙粉末效果得到一些改善,酸值接近新油,可以达到再生油的标准,但是过滤情况没有得到明显改善,所以效果不十分理想。

使用氢氧化钠固体进行中和,考虑到油中水含量过高会影响其质量,实验中发现,由于使用氢氧化钠固体,两相反应时间长,缩短时间效果较差。

综合以上因素,采用10%氢氧化钠水溶液进行碱中和最为适宜。

从表3的可以看出,采用10%氢氧化钠水溶液进行碱中和的油酸值优于新油。

2.4 白土吸附温度对油品粘度的影响白土加入温度为80 ℃时,白土吸附温度对油品黏度的影响见表4。

表4 白土吸附温度对油品粘度的影响由表4可以看出,吸附温度对油品粘度有一定的影响。

主要影响油的低温黏度,低温黏度过高,会影响油的凝点,成为不合格油。

根据与新油粘度比较,白土吸附温度为130~140 ℃时,粘度与新油最为接近。

2.5 白土用量对油品颜色的影响白土用量对油品质量有一定的影响,实验以再生油颜色和凝固点为检验指标,结果见表5。

表5 白土用量对油品颜色的影响油品颜色是衡量杂质高低的一个间接指标,颜色浅质量好,作者将新油的颜色定为浅黄色。

“+”表示颜色稍深,“-”表示颜色稍浅。

加白土时间和搅拌时间不变的情况下,白土用量越大,油品颜色越浅。

使用过多的白土,虽然油品颜色好,但对于再生油而言,指标达到要求即可满足需要,外观不是必要指标,所以在满足质量的前提下,选择白土用量为8%~10%(质量分数)。

2.6 白土加入方式对油品颜色的影响白土脱色的加入方式对油品颜色有一定影响,实验加入白土时间为30 min,搅拌时间为30 min,加入温度75~80 ℃,吸附温度130~140 ℃。

结果见表7。

表6 白土加入方式对油品颜色的影响加入温度和吸附温度不变的情况下,分两次加入白土吸附效果要比一次加入好,油品颜色更浅一些。

2.7 酸渣的中和处理再生工艺酸洗中产生大量的废酸渣,其主要成分是胶质和沥青质,中和后除去盐份,可以作为沥青使用。

在进行废润滑油再生研究的同时,另外的研究也在进行,制备环氧中间体。

由于采用固体氢氧化钠为催化剂,实验中产生了大量的废碱。

实验尝试用废碱中和酸渣,水洗后沥青的各项指标基本达到了一般使用标准。

如果有机中间体制备产生废碱的行业同时进行废油再生生产,可以做到以废治废的目的。

本研究只是对此进行了一点尝试。

2.8 废水的治理再生工艺中各工序产生的废水主要含有油和无机盐,实验采用阳离子絮凝剂进行浮选,处理后水中油采用分光光度法分析,含油量小于5 mg/L,达到了排放标准。

但对无机盐如何处理有待进一步研究。

3 结论(1)实验采用优化设计的再生工艺,得到的再生润滑油可以满足一般的使用环境,酸值达到对照油标准,凝点优于对照油品。

再生油的理化指标符合国家标准。

(2)最佳条件为:98%浓硫酸浓度,用量为废油量的6%(质量分数);10%氢氧化钠水溶液为最佳中和剂;白土吸附温度为130~140 ℃,吸附时间为30~40 min为宜;白土分两次加入,用量为油品的8%~10%(质量分数)。

(3)工艺简单,安全可靠,实用性强。

(4)原料易得,操作费用低。

产品质量好,达到中性油水平。

(5)对以废治废的工艺进行了初步尝试,效果理想。