弹簧钢小方坯成分偏析改善实践

- 格式:pdf

- 大小:5.12 MB

- 文档页数:6

改善弹簧钢小方坯中心偏析及线材性能工艺优化

孙剑;李杰;张彩东;李杰;赵海涛;任刚

【期刊名称】《特殊钢》

【年(卷),期】2024(45)2

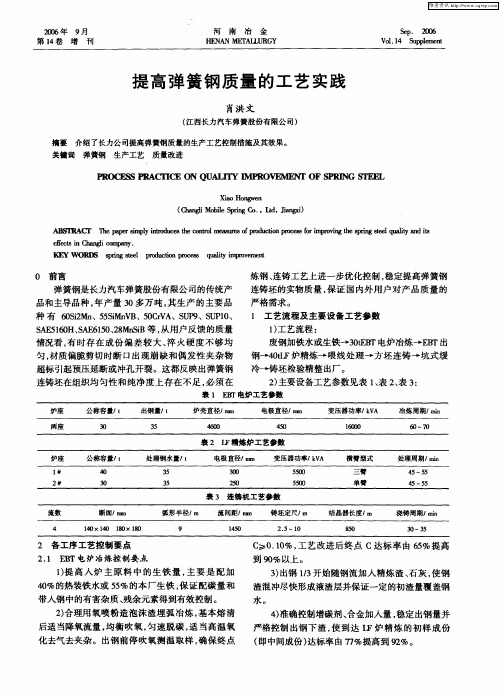

【摘要】针对某钢厂生产的55SiCr弹簧钢,用户加工后的油淬火钢丝断面收缩率在40%以下,影响后续卷簧过程和弹簧的使用寿命,通过低倍酸洗试验,拉伸试验,油淬火调质处理,钻屑试验等方法对铸坯和线材进行评价检测,发现铸坯中心偏析是导致拉拔性能差的主要原因,通过开展连铸工艺优化试验,研究结果表明:高过热度控制对铸坯偏析及线材拉拔性能有显著影响,过热度为35℃相较于过热度18℃,断面收缩率和伸长率分别提高2%和0.8%;结晶器电磁搅拌电流从150 A增加到320 A,中心等轴晶率由8%~8.5%增加到10.5%,但是中心碳平均偏析指数也随之增加;相同结晶器电磁搅拌工艺时,降低凝固末端电磁搅拌强度有利于改善中心偏析;铸坯中心碳平均偏析指数由1.10降低到1.02时,油淬火调质态线材断面收缩率由39%增加到47%。

【总页数】5页(P86-90)

【作者】孙剑;李杰;张彩东;李杰;赵海涛;任刚

【作者单位】河钢材料技术研究院;北京科技大学碳中和研究院;河钢集团邯钢公司【正文语种】中文

【中图分类】TF777.3

【相关文献】

1.改善弹簧钢小方坯中心碳偏析的实践

2.弹簧钢小方坯成分偏析改善实践

3.改善60Si2MnA弹簧钢小方坯中心碳偏析的研究

4.高碳钢小方坯连铸参数优化及铸坯中心偏析控制

5.改善弹簧钢连铸方坯中心碳偏析的试验

因版权原因,仅展示原文概要,查看原文内容请购买。

合金弹簧钢生产主要问题及解决措施核心提示:摘要:本文分析了非金属夹杂物、表面缺陷和脱碳等因素对弹簧钢产品质量的影响,论述了弹簧钢冶金质量提高、化学成分和工艺优化、多元合金化和稀土处理以及新钢种开发等措施对提高合金弹簧钢性能的作用,探讨了提高合金弹簧钢的综合性能的新途径。

摘要:本文分析了非金属夹杂物、表面缺陷和脱碳等因素对弹簧钢产品质量的影响,论述了弹簧钢冶金质量提高、化学成分和工艺优化、多元合金化和稀土处理以及新钢种开发等措施对提高合金弹簧钢性能的作用,探讨了提高合金弹簧钢的综合性能的新途径。

弹簧钢是工业生产中广泛使用的钢种,按化学成分可分为3类,即碳素弹簧钢、特殊用途高合金弹簧钢和通用合金弹簧钢。

其中通用合金弹簧钢(以下简称合金弹簧钢)具有性能优良、适应性强、价格低廉等优点,因此用途广、用量大,是最常用和最重要的弹簧材料。

但是由于合金弹簧钢自身合金元素的特性,给实际生产和使用带来了诸多问题。

1. 合金弹簧钢存在的主要问题合金弹簧钢中的非金属夹杂物、表面缺陷和脱碳层是影响弹簧使用寿命的主要因素。

资料表明,阀门弹簧因表层下非金属夹杂物引起的失效占40%;表面缺陷和脱碳层引起的失效占30%。

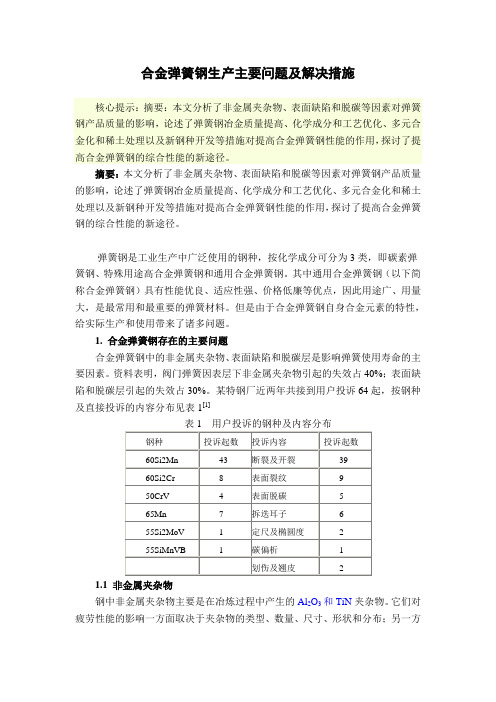

某特钢厂近两年共接到用户投诉64起,按钢种及直接投诉的内容分布见表1[1]表1用户投诉的钢种及内容分布钢种投诉起数投诉内容投诉起数60Si2Mn 43 断裂及开裂3960Si2Cr 8 表面裂纹950CrV 4 表面脱碳 565Mn 7 拆迭耳子 655Si2MoV 1 定尺及椭圆度 255SiMnVB 1 碳偏析 1划伤及翘皮 21.1 非金属夹杂物钢中非金属夹杂物主要是在冶炼过程中产生的Al2O3和TiN夹杂物。

它们对疲劳性能的影响一方面取决于夹杂物的类型、数量、尺寸、形状和分布;另一方面受钢基体组织和性质制约,与基体结合力弱的尺寸大的脆性夹杂物和球状不变形夹杂物的危害最大。

而且,钢的强度水平愈高,夹杂物对疲劳极限的有害影响也愈显著[2]。

初轧小方坯表面缺陷分析与实践改进李建辉,陈林(宝山钢铁股份有限公司钢管条钢事业部,上海201999)摘要:初轧小方坯表面质量缺陷种类繁多,有些缺陷是偶发的,有些缺陷却是批量发生或多次发生,批量发生或多次发生缺陷漏清漏检对后工序线材产品轧制影响很大。

因此,查找和分析批量或多次发生缺陷的原因,并从源头控制和消除至关重要。

针对小方坯表面三种典型的批量或多次发生的质量缺陷,通过现场跟踪、对比分析和试验验证等方法,系统分析和查找其产生的根源,并制定相应的实践改进方案,有效地控制和消除这三类典型表面缺陷的发生,确保线材轧制质量稳定。

关键词:初轧小方坯;表面缺陷;折叠中图分类号:TG335.3文献标志码:B文章编号:1008-0716(2019)02-0074-05doi:10.3969/j.issn.1008-0716.2019.02.013Anaiysnsandnmpbovemeniofsubfacedefecisonbioomnng bnieiLI Jian'ui an'CHEN Lin(Tube,Pipe&Bar Busines s Unit,Baoshan Iron&Steed Co・,LrS.,Shanghan201999,China)Abstract:Thera are many kinds of surface defects on blooming bOlel,some defects are accidental, some defects occur in bull or repeatedly.T is vera impo/anl to Ond out the key revson of surface defects from the source process and control them because they are harm to next process wire rod products greatly-The paper analyzes and Onds out the key roots of three kinds of surface defects which occur in bull or repeatedly on blooming bOlel by the method of on-site tracking,comparative analysis and test ve/fication•Based on the analysis results,eHectUe iaprovemenl mevsures have been established.After implementation of these mevsures,the three kinds of surface defects on blooming bOlel have been controlled and CiminaUd,which ensure the rolling quality of wire rod.Key worbs:blooming bOlel;surface defect;folding1概述初轧小方坯是供线材轧制盘条用原料,其规格主要为142方。

小方坯凝固裂纹的影响因素与改善

铸坯从皮下到中心出现的裂纹都是内部裂纹,由于是在凝固过程中产生的裂纹,也叫凝固裂纹。

分析其影响因素有:

1、钢水的成分

1)碳含量

碳质量分数在0.16%以下时裂纹发生率最高,但碳质量分数大于0.16%时裂纹发生率明显降低。

因为碳质量分数在0.13-0.16%时正好处于包晶反应区,因此裂纹发生率高。

2)硫含量

随着钢中硫含量的增加,裂纹发生率迅速上升,当硫质量分数小于0.01%时,裂纹发生率为0,当硫质量分数大于0.02%时,裂纹发生率高达35%。

3)锰硫比

随着锰硫比的增加,裂纹发生率迅速下降,当锰硫比小于10时,裂纹发生率高达66.6 7%,当锰硫比大于30时,裂纹发生率降至15%。

2、过热度

降低过热度有利于降低裂纹发生率。

过热度控制在30℃以下时,裂纹发生率为5%左右,而当过热度超过30℃,裂纹发生率明显上升。

3、拉速

在工艺要求的范围内,拉速稳定于上限时,裂纹发生率最低。

根据以上分析,改善措施为:

1、碳含量按上限控制,避开包晶反应这一裂纹敏感区域;在各个工艺环节尽量降低硫含量,同时锰含量按工艺要求的上限控制,使锰硫比大于30。

2、控制过热度在20-30℃,采取低过热度的浇注方式防止坯壳薄而产生凹陷引起内裂。

3、拉速按上限控制,并尽量保持恒拉速,避免因拉速频繁变动引起的配水量和结晶器液面波动。

4、其他。

采用合理的结晶器倒锥度,优化水缝尺寸;根据不同的钢种,选择合适的保护渣;优化二冷水量,采用合理的弱冷制度;二冷区夹辊辊距要合适,要准确对弧,支撑辊间隙误差要符合技术要求。

BOF+LF+CC(EMS)生产65Mn的冶炼实践摘要:分析了65Mn的冶炼工艺技术情况和铸坯缺陷产生的原因,对其存在的问题提出改进措施,并成功生产65Mn钢。

关键词:65Mn;技术;工艺;措施一、前言弹簧钢应具有优良的综合性能,如力学性能、抗弹减性能、疲劳性能、淬透性、物理化学性能,还应考虑成形和热处理工艺。

为了满足上述性能要求,弹簧钢应具有优良的冶金质量(高的纯洁度和均匀性)、良好的表面质量(严格控制表面缺陷和脱碳)、精确的外形和尺寸,宣钢自2006年开发生产弹簧钢65Mn钢后,不断改进工艺,提高产品质量,使产品逐步得到市场的逐步认可。

二、弹簧钢65Mn的用途及成分特点用途:弹簧钢主要用于制造各种弹性元件,如在汽车、拖拉机、机车车辆上制作减震板簧和螺旋弹簧,大炮的缓冲弹簧,钟表的发条等。

三、弹簧钢的冶炼生产实践(一)炼钢工艺改进1、终点碳控工艺的改进高拉碳补吹法和低拉碳增碳法两种方式,宣钢传统生产采用低拉碳增碳法。

低拉碳工艺能保证较低的出钢磷、合适的出钢温度和相对稳定的出钢碳,其工艺较为稳定,通常将钢水一次拉碳到W[c]O.10%%~0.15%,但是该工艺熔池终点[0]含量高,存在着钢铁料消耗高、脱氧合金化产生的氧化物夹杂及复合物夹杂含量高、炉衬受侵蚀严重等不足:该工艺出钢后增碳量达到0.5%以上,精炼到站碳控极不稳定,大量增碳出钢过程钢水沸腾温降幅度大。

高拉碳出钢工艺w[c]≥0.30%,可弥补上述低拉碳工艺的不足,采用高碳出钢工艺后,熔池终点W([0])可由约400PPm降至IOOPPm左右;高拉碳操作须双渣法冶炼,冶炼操作难度大,终点温度较低,但可实现0.010%以下的出钢磷。

将高碳低磷出钢工艺应用到65Mn钢转炉生产中后,为避免磷高事故的发生,制定了该钢种的750s倒炉成分要求(见表2),明确规定如倒炉磷超过表2要求,则750s后采用低拉碳工艺,确保出钢磷受控。

该工艺推广应用后,取得了很好的效果,转炉吹炼过程及终点基本受控,在实际生产中,出钢碳w[c]≥O.30%成功率达95%以上。

轻压下技术对60Si2Mn中心偏析改善的应用摘要:60Si2Mn合金弹簧钢是应用广泛的硅锰弹簧钢,强度、弹性和淬透性较55Si2Mn稍高,该钢种适于铁道车辆、汽车拖拉机工业上制作承受较大负荷的扁形弹簧或线径在30mm以下的螺旋弹簧、板簧,也适于制作工作温度在250 ℃以下非腐蚀介质中的耐热弹簧以及承受交变负荷及在高应力下工作的大型重要卷制弹簧。

该钢种用在关键重点部位较多,所以质量要求较高,本文对中心偏析的改善进行分析与实践应用,取得了较好的质量效果。

关键词:60Si2Mn 中心偏析轻压下前言:目前国内此类产品普遍存在的问题是中心质量较差,而后续工艺也无法使在凝固过程中形成的中心缺陷得到较大的改善。

绝大部分连铸坯受到现有冶炼设备及工艺的限制,其化学成分不稳定,导致连铸坯内部偏析、疏松、缩孔等缺陷严重,对产品强度、韧性等指标有很大影响。

其中,中心偏析导致的危害尤为严重,我公司的60Si2Mn自生产以来,每年都有中心偏析质量异议,吨钢外损最高一年达到了14.58元/吨。

1中心偏析的形成原理连铸坯中心偏析是指钢水在凝固过程中,溶质元素在固液相中进行在分配时,表现为连铸坯中元素分布不均匀,连铸坯中心位置的溶质分配系数K<1的碳、硫、磷等元素含量明显高于其他部位。

在连铸坯厚度中心凝固末端区域通常表现出“V”型偏析。

中心偏析形成通常有三个机理,第一个机理是“凝固晶桥”理论,第二个机理是钢水中易偏析溶质元素析出与富集理论,第三个机理是空穴抽吸理论,既连铸坯在凝固过程中若发生鼓肚,会导致严重偏析,我公司生产的大方坯坯型较好,不存在鼓肚,所以这里重点讲下第一个和第二个机理。

中心偏析发生在凝固末端的固液两相区内,是由于两相区也就是溶质元素富集区的浓化液相流动造成的。

凝固末端两相区分布如图1:由图 1可知,从液相区到固相,钢液溶质含量越来越大。

q2区凝固收缩引起的体积变化可以通过左端非浓化液相钢液来补充,q1区的凝固收缩引起的体积变化由q2区的浓化钢液来补充,P区凝固收缩的体积变化得不到钢液补充,因为P区的相邻枝晶互相“搭桥”阻碍了q1区的钢液向P区流动。

60Si2CrVAT弹簧钢EAF-LF(VD)-CC工艺实践摘要:用100t UHP EAF+(VD)+30mm方CC工艺生产提速铁路车辆用弹簧钢60Si2CrVAT的工艺实践表明,钢的清洁度为[O]10*10-6,S 0.005%,P 0.002%,连铸时用结晶器+凝固末端电磁搅拌,使连铸坯中心碳偏析指数达1.08。

关键词:弹簧钢60Si2CrVAT 连铸碳偏析江阴兴澄钢铁有限公司采用100t超高功率电弧炉冶炼+100t LF/VD精炼+R12m大方坯连铸(300方)工艺生产60Si2CrVAT铁路提速弹簧钢,成功地批量生产出了疲劳寿命达300万次的铁路提速弹簧钢。

表1为提速弹簧钢与普通质量弹簧钢的纯净度、低倍组织、力学性能等主要指标的对照。

1、冶炼工艺Al2O3夹杂物是影响弹簧疲劳寿命的重要因素,不同的脱氧工艺对Al2O3夹杂物的年了帷有明显的影响[1]。

试制时采用控Al脱氧,要求使用低Al硅铁、低碱度精炼渣,终脱氧时不加Al。

钢水的深度脱氧主要依靠精炼炉的强化吹氩搅拌,促进碳脱氧反应,使精炼钢水的氧含量降低到15*10-6以下。

通过VD真空处理和软吹氩,可进一步降低氧含量。

采用上述工艺可以满足生产低氧含量且夹杂物得到较好控制的清洁钢水。

该钢种的液相温度为1460℃,要求钢水真空处理结束吊包温度不大于1510℃,大包上连铸平台温度约1505℃,使连铸的过热控制在20-25℃的水平。

表1 弹簧钢60Si2CrVAT与60Si2CrVA主要技术要求钢种S/% P/% [O]/10-6非金属夹杂物/级低倍/级抗拉强度/MPa屈服强度/MPa延伸率(δ5)/%断面收缩率/%60Si2CrVAT≤0.020≤0.020≤15A≤1.5B≤1.5C≤1.0D≤1.0一般疏松、中心疏松、偏析均≤1.0≥1665≥186≥8≥3060Si2CrVA≤0.030≤0.030无要求无要求一般疏松、中心疏松、偏析均≤2.5≥1665≥186≥5≥202、连铸工艺根据本钢种特点和设备条件,在五要同一流300方连铸时,采用低拉速低过冷度的工艺,正常拉速为0.60-0.70m/min,二冷段比水量小于0.20L/kg,此时过热度在20℃左右。