三甘醇脱水流程及设备原理(二)

- 格式:ppt

- 大小:1.16 MB

- 文档页数:45

第1篇一、目的为确保三甘醇脱水操作的安全性、准确性和高效性,特制定本操作规程。

二、适用范围本规程适用于三甘醇脱水工艺的生产过程。

三、操作步骤1. 准备工作(1)检查设备是否正常运行,确认各部件完好。

(2)检查三甘醇的储存容器,确保其密封性良好。

(3)检查脱水设备,确认其工作状态正常。

(4)检查冷却水系统,确保冷却效果良好。

2. 投料(1)打开三甘醇储存容器的阀门,将三甘醇缓慢倒入脱水设备中。

(2)根据生产需求,调整投料速度。

3. 脱水(1)启动脱水设备,使三甘醇在设备中循环流动。

(2)调整脱水设备的温度和压力,确保脱水效果。

(3)观察脱水设备的运行状态,及时调整参数。

4. 冷却(1)打开冷却水系统的阀门,使冷却水循环流动。

(2)根据生产需求,调整冷却水温度。

5. 收集(1)脱水后的三甘醇经过冷却后,流入收集容器。

(2)确保收集容器密封良好,防止三甘醇泄漏。

6. 清洁与维护(1)脱水操作完成后,关闭设备,切断电源。

(2)检查设备各部件,如有损坏,及时更换。

(3)清洁设备,确保下次生产顺利进行。

四、注意事项1. 操作人员应熟悉三甘醇脱水工艺流程,掌握相关设备的使用方法。

2. 操作过程中,严禁无关人员进入现场。

3. 操作人员应佩戴防护用品,如手套、眼镜等。

4. 注意设备运行状态,发现异常情况,立即停机检查。

5. 脱水设备运行过程中,严禁触摸高温部件。

6. 操作过程中,确保三甘醇储存容器密封良好,防止泄漏。

7. 操作完成后,及时关闭设备,切断电源。

五、应急处理1. 若发现三甘醇泄漏,立即切断泄漏源,使用砂土等材料覆盖泄漏区域,防止扩散。

2. 若发生火灾,立即使用灭火器进行灭火,并拨打火警电话报警。

3. 若操作人员发生意外,立即停止操作,进行急救处理,并拨打急救电话。

六、培训与考核1. 操作人员需经过专业培训,掌握三甘醇脱水操作规程。

2. 定期对操作人员进行考核,确保其熟练掌握操作技能。

3. 对考核不合格的操作人员,进行补考,直至合格。

三甘醇脱水汽提气的原理嘿,朋友们!今天咱来唠唠三甘醇脱水汽提气的原理。

你说这三甘醇脱水汽提气啊,就像是一场奇妙的魔术表演!想象一下,三甘醇就像是一个神奇的魔法师,它能把那些混杂在天然气里的水分给揪出来。

咱先说说这个脱水的过程吧。

天然气呼呼地跑过来,里面带着好多小水珠呢。

这时候三甘醇就上场啦,它呀,就像个超级吸水手,一把就把那些水分给抓住了,让天然气变得干干爽爽的。

这多厉害呀!那汽提气又是咋回事呢?这就好比给三甘醇这个魔法师加了一把助力。

汽提气就像一阵风,呼呼地吹过去,把三甘醇抓住的水分更彻底地给吹走啦,让三甘醇能更好地继续工作。

你看,这是不是很有意思?就像我们生活中,有时候需要一些助力来让事情变得更完美。

三甘醇脱水汽提气的原理虽然听起来有点复杂,但其实仔细想想,不就是这么回事嘛!这整个过程,就像是一个精巧的机器在运作。

每个部分都有它的作用,缺了谁都不行呢!三甘醇努力地吸着水,汽提气在旁边帮忙,它们一起合作,让天然气变得纯净又好用。

而且啊,这个原理在很多地方都大有用处呢!没有它,那些天然气可就没办法好好地为我们服务啦。

它就像是一个默默工作的小英雄,虽然我们平时可能不太注意到它,但它却一直在为我们的生活贡献着力量。

咱再想想,如果没有三甘醇脱水汽提气,那会怎么样呢?天然气里全是水,那可怎么用啊,管道会不会被弄坏呀?哎呀,真是不敢想!所以说呀,这个原理可太重要啦!总之呢,三甘醇脱水汽提气的原理虽然不是我们日常生活中能直接看到的,但它却在背后起着至关重要的作用。

它让我们能用上干净的天然气,让我们的生活更加便利。

我们可真得好好感谢这个神奇的原理和那些为此努力工作的人们啊!原创不易,请尊重原创,谢谢!。

天然气三甘醇脱水装置操作与维护手册天然气三甘醇脱水装置操作及维护手册量的方法。

有些井场,可利用天然气的压能获取低温以达到所要求的水露点及烃露点。

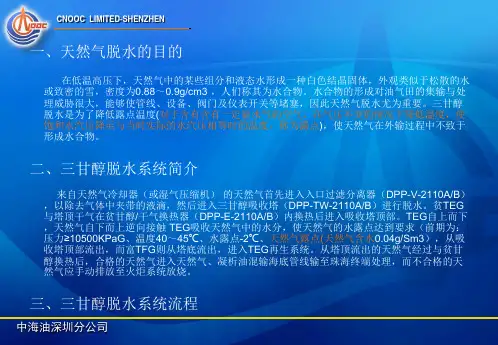

气田集输与净化厂使用的天然气脱水方法主要是三甘醇溶剂吸收法。

这是天然气工业中应用最广泛的脱水方法。

三甘醇的物理性质表1—2CH2oCH2CH2oH分子式CH2oCH2CH2oH相对分子量150.2凝固点℃-7.2沸点(101.3kpa)℃285.5密度(25℃)kg/m3 1119溶解度全溶闪点℃177燃点℃165.6蒸汽压(25℃)pa <1.33粘度(20℃)mpa.5 37.3(60℃)mpa.5 9.6比热容KJ/(kg.k) 2.20理论热分解温度℃206.7三甘醇凝固点低热稳定性好,易于再生,蒸汽压低,携带损失小,吸水性强。

沸点高,常温下基本不挥发,毒性很轻微,使用时不会引起呼吸中毒,与皮肤接触也不会引起伤害。

纯净的三甘醇溶液本身对碳钢基本不腐蚀,发泡和乳化倾向相对较小。

三甘醇脱水是一个物理过程,利用三甘醇的亲水性,在吸收塔中天然气与三甘醇充分接触,天然气中水份被三甘醇吸收,降低了天然气中含水量。

吸收了水份的三甘醇(富甘醇)进入再生系统加热再生除去吸收的水份成为贫甘醇而循环使用。

二、装置工艺技术及参数(单套)2.1、装置天然气最大处理量150×104m3/d;2.2、装置最小处理量50×104m3/d;2.3、吸收塔天然气入口压力6.3Mpa~8.8Mpa2.4、吸收塔天然气入口温度16℃∽48℃2.5、天然气组份(mol%)组份mol % 组份mol %C1 96.1 jC50.03C2 1.74 jC5C3 0.58 C60.09OC20.62 jC40.28nC4 N20.56注:天然气中含饱满和水和甲醇(操作条件下)2.6、脱水装置满足的工况点:工况处理量×104m3/d装置操作压力Mpa(G)进装置温度℃外输气水露点℃干气出装置温度℃1 50 8.7 35 -5≤452 150 7 35 -53 150 8.7 43 134 150 6.3 16 -52.7、高压天然气处理设备的设计压力为10Mpa三、工艺流程从气井采出的天然气经过滤分离器分离掉其中微米级,亚微米级的液滴后,以小于10Mpa的压力进入脱水装置三甘醇吸收塔。

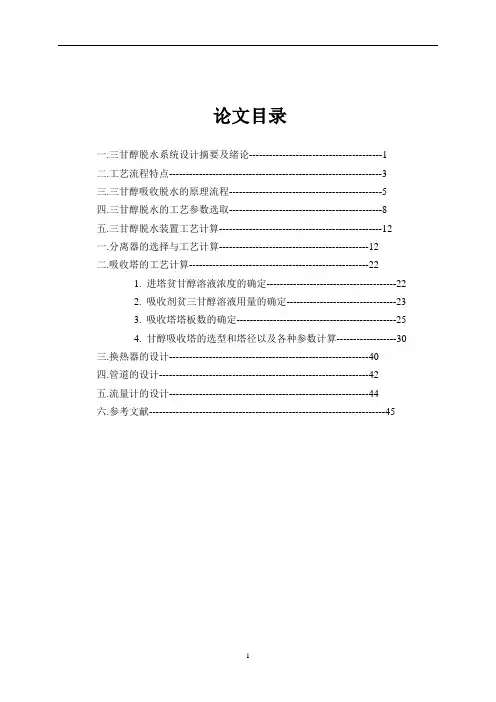

论文目录一.三甘醇脱水系统设计摘要及绪论----------------------------------------1二.工艺流程特点----------------------------------------------------------------3三.三甘醇吸收脱水的原理流程----------------------------------------------5四.三甘醇脱水的工艺参数选取----------------------------------------------8五.三甘醇脱水装置工艺计算-------------------------------------------------12一.分离器的选择与工艺计算---------------------------------------------12二.吸收塔的工艺计算------------------------------------------------------221.进塔贫甘醇溶液浓度的确定---------------------------------------222.吸收剂贫三甘醇溶液用量的确定---------------------------------233.吸收塔塔板数的确定------------------------------------------------254.甘醇吸收塔的选型和塔径以及各种参数计算------------------30三.换热器的设计------------------------------------------------------------40四.管道的设计---------------------------------------------------------------42五.流量计的设计------------------------------------------------------------44六.参考文献-----------------------------------------------------------------------45三甘醇脱水系统设计一.摘要及绪论1.摘要:天然气在离开油藏时或自地下储集层中采出的的天然气及脱硫后的天然气通常含有水蒸气,有些气还含有H2S和CO2,酸性气体会便管线和设备腐蚀,水蒸气在天然气的压力和温度改变时容易形成水化物,不符合天然气集输和深加工的要求,因此必须脱除天然气中的水蒸气、H2S和CO2。

重庆科技学院《油气集输工程》课程设计报告学院:_石油与天然气工程学院专业班级:学生姓名:学号:设计地点:(单位):设计题目:某三甘醇天然气脱水工艺设计--------再生塔设计完成日期: 2012年6月20日指导教师评语:成绩(五级记分制):指导教师(签字):摘要天然气中的水对于天然气的输送和使用都是有害的,因此,在经济条件允许的情况下,尽可能的脱去天然气中的水,不论对于天然气输送还是使用都非常的有必要。

天然气中的水通常以气态和液态两种形式存在,在少数情况下也会呈固态。

三甘醇在吸收塔中吸收了水分变成富液,不能再继续使用。

因此,再生塔就为富甘醇进行再生,并且打入吸收塔中再次利用。

三甘醇再生塔是安装在重沸器(再沸器)顶部的立式分馏塔。

通过三甘醇脱水工艺流程,TEG吸收塔底部排出的三甘醇富液与TEG再生塔顶部换热后进入TEG闪蒸罐,尽可能闪蒸出其中所溶的烃类,闪蒸后的三甘醇富液经过TEG过滤器除去固体、液体杂质,进入TEG换热罐提高三甘醇进TEG再生塔的温度,从再生塔中部进料,经TEG重沸器加热再生,再生后的三甘醇贫液经TEG换热罐和TEG后冷器冷却,冷却后的三甘醇贫液由TEG 循环泵输送到干气/贫甘醇换热器与吸收塔顶部出来的天然气换热后进入吸收塔,实现三甘醇贫液的循环利用。

由此可见三甘醇再生塔在三甘醇脱水工艺流程中显得尤为重要。

本篇就重点介绍三甘醇再生塔在脱水工艺流程中的设计和注意事项。

关键词:三甘醇再生塔精馏柱填料塔冷却盘管三甘醇贫液的循环利用目录1.设计参数 (4)2.遵循的规范、标准 (6)3.再生塔设计 (7)3.1再生塔工作原理 (7)3.2再生塔塔设备的选型 (7)3.3三甘醇再生方法选择 (8)3.4参数对比及方案优选 (9)4.三甘醇再生塔的计算 (11)4.1富液精馏柱计算 (12)4.2贫液精馏柱工艺计算 (13)4.3富液精馏柱顶部冷却盘管工艺计算 (13)4.4三甘醇再生塔主要设备选型计算结果 (14)5.结论 (16)6.参考文献 (17)1.设计参数基础资料:天然气组成如下表:原料气处理量 40×104m3/d 原料气露点 30~36 ºC 原料气压力 6MPa (g)拟建天然气脱水装置产品气为干净化天然气,该产品气质量符合国家标准《天然气》(GB17820-1999)中二类气的技术指标。

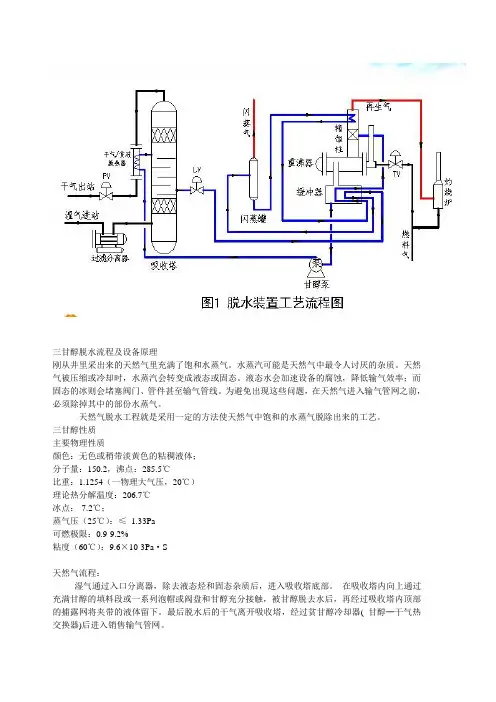

三甘醇脱水流程及设备原理刚从井里采出来的天然气里充满了饱和水蒸气。

水蒸汽可能是天然气中最令人讨厌的杂质。

天然气被压缩或冷却时,水蒸汽会转变成液态或固态。

液态水会加速设备的腐蚀,降低输气效率;而固态的冰则会堵塞阀门、管件甚至输气管线。

为避免出现这些问题,在天然气进入输气管网之前,必须除掉其中的部份水蒸气。

天然气脱水工程就是采用一定的方法使天然气中饱和的水蒸气脱除出来的工艺。

三甘醇性质主要物理性质颜色:无色或稍带淡黄色的粘稠液体;分子量:150.2,沸点:285.5℃比重:1.1254(一物理大气压,20℃)理论热分解温度:206.7℃冰点:-7.2℃;蒸气压(25℃):≤1.33Pa可燃极限:0.9-9.2%粘度(60℃):9.6×10-3Pa·S天然气流程:湿气通过入口分离器,除去液态烃和固态杂质后,进入吸收塔底部。

在吸收塔内向上通过充满甘醇的填料段或一系列泡帽或阀盘和甘醇充分接触,被甘醇脱去水后,再经过吸收塔内顶部的捕露网将夹带的液体留下。

最后脱水后的干气离开吸收塔,经过贫甘醇冷却器( 甘醇─干气热交换器)后进入销售输气管网。

天然气脱水系统:原料气→过滤分离器(除去液固杂质)→吸收塔(与甘醇逆流接触脱水)→干气/贫甘醇换热器→计量调压→输气管线甘醇流程:贫甘醇沿沿不断地被泵入吸收塔顶部,在塔内经溢流管向下依次流过每一个塔盘,将在塔内向上流动的天然气中的水蒸汽吸收。

吸满了水的甘醇(富甘醇)从塔底排出,经过贫甘醇缓冲器中的大的预热盘管后,通过闪蒸罐过滤器后进入重沸器上的精馏柱顶部。

脱水单体设备介绍1.吸收塔:气液传质的场所,也就是使气相中的水蒸气被甘醇吸收的场所。

2.闪蒸罐:除去进入富液中的轻烃组分,减少再生塔负荷。

闪蒸罐压力为0.4-0.55MPa。

3、过滤分离器过滤分离器用于气体的深度净化处理,以除去天然气中微小液、固体杂质。

常用于脱水、脱硫、压缩机组等装置前的气体净化。

4、机械过滤器、活性碳过滤器机过滤器用于除去被入口分离器不能除尽的原料气携带的固相杂质、设备腐蚀产物。

三甘醇脱水技术研究摘要:随着天然气工业的快速发展和需求量的迅猛增加,人们越来越重视对城市环境的保护。

天然气在离开油藏时或自地下储集层中出的天然气及脱硫后的天然气通常含有水蒸气,有些气还含有硫化氢和二氧化碳酸性气体会便管线和设备腐蚀,水蒸气在天然气的压力和温度改变时容易形成水化物,不符合天然气集输和深加工的要求。

出于环保,安全,且方便经济等方面考虑,保证天然气集输过程中不形成水化物,通常使用三甘醇吸收脱水工艺。

关键词:天然气;三甘醇脱水1、脱水技术的优选调研了国内外多种天然气脱水技术,针对溶剂吸收法、固体吸附法、低温脱水法等几种较为成熟的脱水技术,运行成本、能耗和操作难度几方面进行了对比分析:其中乙二醇降温脱水法能耗较低,但乙二醇低温下过于粘稠,再生时容易分解和酸化;而低温甲醇洗工艺,缺点集中在甲醇溶液的再生方面;分子筛脱水管理操作难度高,又存在二次再生的问题;经过对比,三甘醇脱水在目前应用最广泛,技术最先进,同时运行成本较低,自动化操作,便于管理。

因此,优选了三甘醇脱水技术进行试验。

借鉴国内外现有天然气脱水装置的成功经验,研制了三甘醇脱水装置,用于再生气脱水,并采用电驱泵替代了传统的气驱式甘醇泵,该装置设计紧凑,自成独立系统,运行稳定,自动化程度高。

再生气经脱水后,水露点可以达到-10℃以下(与外输气混合后低于-30℃)。

完全能够满足再生气脱水需求。

2、三甘醇脱水装置的工作原理再生气首先经过吸收塔底设立的分离器,分离掉游离态液滴及固体杂质,进入三甘醇脱水装置吸收塔下部的气液分离段,经过上升管通过填料与从塔上部进入的贫三甘醇充分接触,气液传质交换,脱除掉再生气中的水分后,经塔顶捕雾网出塔。

脱水后的再生气出塔后,经过套管式气体-甘醇换热器与进塔前热贫甘醇换热,降低贫三甘醇进吸收塔的温度,换热后进入外输气汇管,输至界区。

三甘醇脱水是一个物理过程,利用三甘醇的亲水性,在吸收塔中三甘醇与天然气充分接触,将天然气中的水分吸收到三甘醇溶液中,使天然气含水量降低,从而实现天然气脱水。

重庆科技学院课程设计报告学院:石油与天然气工程学院专业班级:油气储运10-3 学生姓名:汪万茹学号: 2010440140设计地点(单位)____ k715 _____ __设计题目:___ 某三甘醇天然气脱水站的工艺设计______ 完成日期: 2013 年 6 月 28 日指导教师评语:______________________ ______________________________________________________________________________________________________________________________________________成绩(五级记分制):______ __________指导教师(签字):________摘要天然气还含有气态的水,仅用分离器不能将其分离出来,这些气态水又会在天然气管道输送过程中随着压力和温度的改变而重新凝结为液态水,堵塞、腐蚀管道。

根据实际情况我们选用了三甘醇脱水方法来脱除这部分气态水。

三甘醇脱水工艺包括甘醇吸收和再生两部分。

含水天然气经过三相分离器脱除液态水,然后进入吸收塔与贫甘醇逆流接触后从塔顶流出。

然后富甘醇依次经过再生塔、三甘醇闪蒸罐、过滤器等再生为贫甘醇循环使用。

根据实际情况和石油行业相关的规范和相关的书籍设计出了合理的三甘醇脱水的工艺流程,并用AutoCAD软件绘制了工艺流程图。

关键词:三甘醇;吸收;再生;流程图目录第一章前言 (1)第二章三甘醇脱水工艺设计说明2.1设计概述 (2)2.1.1 三甘醇脱水工艺的主要工作任务 (2)2.2天然气基础资料 (5)2.3设计规范 (6)2.4遵循的规范、标准 (7)第三章工艺流程设计3.1 设计要求 (5)3.2 工艺方法的选择 (5)3.3 所设计工艺流程的特点 (6)3.4 所设计工艺流程简述 (7)3.5 工艺流程中设备参数 (8)第四章总结 (9)1 前言从地层中开采出来的天然气含有游离水和气态水,对于游离水,由于它是以液态水方式存在的,天然气集输过程中,通过分离器就可以将其分离;但是对于气态水,由于其在天然气中是以气态的方式存在,运用分离器不能完成分离。

三甘醇脱水撬操作规程(1#)一、运行前的准备工作1.1检查甘醇收集罐和重沸器的液位,收集罐液位应保持在2/3以上,重沸器必须保持满液位。

1.2检查甘醇系统各连接部件、法兰、活动接头有无渗漏。

1.3检查工艺流程是否导通。

二、脱水撬运行2.1按照《柱塞泵操作规程》启动甘醇泵,使系统投入小循环系统。

2.2打开阀门燃料进气阀,按照《三甘醇加热炉操作规程》点炉,给甘醇加热升温到160度,打开进吸收塔干醇阀门,关闭小循环阀门,投入大循环系统。

2.3等系统运行稳定后,缓慢打开脱水橇的天然气出口阀门,进口阀门,缓慢关闭进出口旁通。

2.4调节闪蒸罐压力为0.3-0.4Mpa,液位控制在150—225mm 之间。

三、脱水撬停运3.1打开脱水撬天然气旁通阀,关闭脱水撬进出口阀门。

3.2按照《三甘醇加热炉操作规程》停炉:关闭主、副火嘴燃气阀。

3.3待三甘醇温度降到80度以下时再停运甘醇泵,关闭吸收塔富醇出口阀门。

四、三甘醇加热炉操作规程4.1点炉前的准备工作4.1.1检查甘醇收集罐和重沸器的液位,如果收集罐液位低于1/2,相应补充甘醇,重沸器液位必须满。

4.1.2导通三甘醇系统的小循环流程,按照《柱塞泵操作规程》启动三甘醇泵,使三甘醇系统稳定循环。

4.1.3确保燃气供气阀关闭,加热炉主、副火嘴燃气调节阀已关闭,副火嘴供气阀已关闭。

4.2点炉4.2.1缓慢打开燃料气供气阀门。

4.2.2打开仪表风手动供气阀,检查仪表风供气压力0.1-0.15兆帕。

4.2.3复位重沸器温度开关(向上)。

4.2.4断开火焰探测器的控制(将开关手柄拉直)。

4.2.5按点火器,微开副火嘴燃气调节阀门,点燃副火嘴。

4.2.6调整副火嘴燃气调节阀门,使火焰不要太大,稳定燃烧。

4.2.7缓慢打开主火嘴燃气调节阀门,调节主火嘴火苗稳定。

4.2.8将供气压力调至0.05-0.06兆帕。

4.2.9设定重沸器温度开关高限为190℃4.2.10观察重沸器温度的上升,保证重沸器温度上升20℃/h。

一、概述1936年秋季,首台用于天然气脱水的甘醇脱水器投入工业生产。

这些早期的脱水器采用二甘醇作为脱水剂。

实践证明:二甘醇和它的同系物——三甘醇在天然气脱水方面都具有显著的效果。

使用甘醇作为天然气脱水剂具有高亲水性、强的热稳定性和化学稳定性、低蒸汽压力、无腐蚀性、成本低等优点。

二、三甘醇脱水装置工艺流程及设备描述1.工艺流程。

三甘醇脱水系统可以分为脱水、甘醇循环和自用气三个子系统。

湿气首先进入吸收塔底部的气液两相分离器,除去游离水。

脱出游离水的湿气从底部进入吸收塔,与上部流下的三甘醇(富液)密切接触,干气从塔顶流出,吸水后的三甘醇称为富液,从塔底流出进入甘醇循环系统;富液进入再生系统再生,变成贫液后通过Kimray泵提供循环动力从新回到吸收塔,完成甘醇循环;自用气系统主要为再生系统提供燃料气和气提气。

2.主要设备功能描述(1)入口分离器。

气液两相分离器位于吸收塔底部。

分离器设置了网状捕雾器,避免液体进入三甘醇系统。

如果气体中的液烃穿过分离器并与三甘醇混合,那么混合液会形成一种非常细小的且分散的乳状液,导致吸收塔中的三甘醇发泡,从而引起严重的三甘醇损耗和其他操作问题。

在防止三甘醇损耗方面,入口分离器中的除雾器与塔顶除雾器一样重要。

入口分离器必须除去的另一种重要致污物是含矿物盐的游离水。

气藏中产生的游离水含有矿物盐,能够污染脱水系统,并且一旦溶入三甘醇溶液,矿物盐将不能被除去。

(2) 三甘醇吸收塔。

三甘醇吸收塔是一种对流式接触设备。

浓度最高的三甘醇溶液与水含量最低的气体在吸收塔填料段顶部接触,浓度最低的三甘醇富液与水含量最高的气体在接触部分的底部接触。

当三甘醇往下流的同时气体从下往上流,三甘醇与气体逆向接触。

这种接触方式提供最好的平衡条件,在这种平衡条件下,浓度梯度为水分从气体转移到三甘醇提供了必要的驱动力。

气、液对流流动也提供了甘醇和湿气的多级理论接触,使三甘醇在尽可能低的循环量条件下提高其承载能力,从最大程度上吸收气体中的水分。