电液比例阀控液压缸系统建模与仿真

- 格式:pdf

- 大小:253.23 KB

- 文档页数:5

高技术的现代战争要求地面雷达具有良好的机动性能。

雷达天线车的快速架设、调平和撤收系统是雷达的重要系统之一,直接影响到雷达的机动性能。

电液比例控制技术填补了开关液压控制技术与伺服控制技术之间的空白,已成为液压技术中最富活力的分支。

把电液比例阀控技术成功地应用雷达车调平系统中,对于提升雷达机动性能具有重要的意义。

本文所介绍的电液比例阀控液压自动调平系统,采用了比例多路阀控制,多个调平支腿执行元件可以实现不受负载约束的无级调速控制,这是实现高效调平性能的关键。

1 调平系统特点某雷达天线车自重45 t,要求工作状态时天线水平基准小于3’,整车展开并完成调平的时间控制在2 min以内。

雷达车采用四点支撑实现系统调平的方式。

系统设计采用液压作为动力源,由电机一液压泵驱动,通过液压控制阀控制四条液压支腿的升降运动,将天线车由运输状态转架为正常工作状态,并保持水平状态的稳定。

要实现本系统的功能有两个关键技术需要解决:一是调平支腿的性能问题;二是驱动控制方式和控制策略问题。

本系统方案摒弃了常规的开关阀控设计,采用性能更为先进的电液比例控制技术,提升液压系统执行机构的控制性能,实现多个执行元件同时相互独立地在不同的速度和压力下工作,使得调平控制更为灵活,实现柔性的控制策略;功能上解决了落地检测的问题,实现了一键式调平的全自动功能,有效地保证了调平时间指标的实现。

调平支腿采用带抱闸制动功能的液压马达驱动滚珠丝杆的结构设计,机械效率高,承载能力强,满足了大吨位雷达车的使用要求;通过专门研制的液压马达制动控制阀集成模块对调平支腿实施驱动和控制。

该设计方案在满足系统要求的前提下,具备了技术的先进性,同时具有很好的通用性和可扩展性。

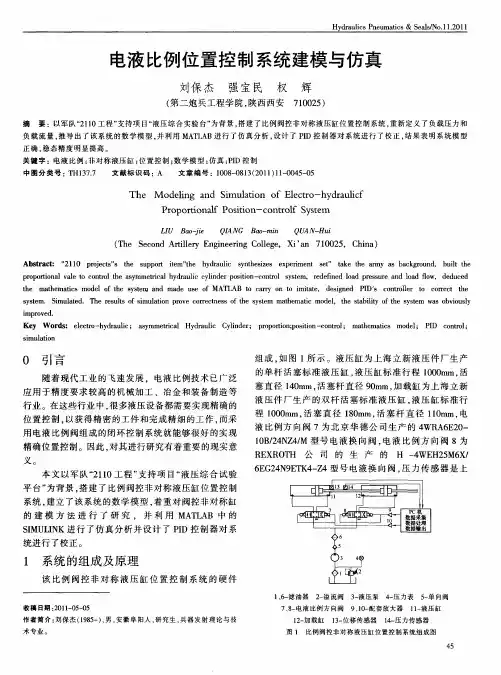

2 系统设计2.1液压系统工作原理及工作过程液压调平系统原理图如图1所示,液压泵采用负载敏感恒功率变量泵,泵源额定压力为180 bar,最大流量为90 L/min,电机功率11 kW。

图1液压系统原理图液压比例控制阀为负载敏感式换向阀,从执行元件通路引出的控制油信号经过换向滑阀中的信号孔引出,然后合成一个公共的信号通路,并且保证只是从某一侧获得的控制压差作用于流量调节装置。

基于AMESim 的液压缸位置控制系统的建模与仿真吴勇1,徐保强1,王颖1,战立鹏2(1.中国矿业大学(北京) 机电与信息工程学院,北京 100083;2.山东五征集团,山东 日照 262300)摘要: 在分析液压缸位置控制的工作原理基础上,计算出液压缸位置控制系统各个环节的传递函数,得出影响系统响应的两个重要的参数:伺服阀的阻尼比和反馈回路的增益。

利用AMESim 仿真软件搭建了液压缸位控系统的仿真模型。

通过分析伺服阀不同的阻尼比,不同的反馈回路增益,不同的入口容积大小等参数的变化对系统动态性能的影响,从而得出液压缸位置控制系统关键参数的最优值,从而为系统的的结构优化和改进提供了参考依据。

关键词:液压缸位置控制 AMESim 建模仿真Modeling And Simulation of Hydraulic Cylinder Position Control Basedon AMESimWU Yong 1, XU Bao −qiang 1 , WANG Ying 1 , ZHAN Li −peng 2(1. School of Mechanical Electronic & Information Engineering ,China University of Mining and Technology ,Beijing ,Haidian ,100083, China; 2.WUZHENG, ShanDong RiZhao 262300, China)Abstrac t : The working principle of hydraulic cylinder position control has been introduced, the transfer function of each part of hydraulic cylinder position control system has been calculated, indicates that the two important parameters affecting the system response the model has been built by AMESim simulation software. The different damping ratio of servo-valve, the different feedback gain, the different valve nature frequency have been analyzed. The results provided theoretical reference for the optimization design of the structural parameters of the hydraulic cylinder position control system. The aim is to provide assistance and guidance to relevant research in developing new technologies and products. Key words: hydraulic cylinder position control ,AMESim ,dynamic characteristics ,simulation 前言: 液压缸位置控制系统是电液伺服控制系统的一种,输出位移能够以一定的精度连续、自动、快速地复现输入电信号变化规律的液压伺服系统。

液压系统建模和仿真SimHydraulics--液压系统建模和仿真SimHydraulics是液压传动和控制系统的建模和仿真工具,扩展了Simulink?的功能。

使用这个工具可以建立起含有液压和机械元件的物理网络模型,可用于跨专业领域系统的建模。

SimHydraulics提供了构成液压系统的元器件模块库,库中也包括了用于构造其它元件的基本元素模块。

SimHydraulics适用于汽车,航空,国防和工业装备等领域中的各种应用,例如自动变速器,舵面操纵系统和重载驱动装置的建模分析。

SimHydraulics同SimMechanics,SimDriveline和SimPowerSystems一同使用,能够支持对复杂机液系统和电液系统的建模,以分析他们相互交联的影响。

主要功能液压和液压机械系统的物理建模环境超过75个液压和机械元器件模型,包括泵,阀,蓄能器和管路基本液压构造元素库,还有基本机械和运算单元可定制的常用液压流体工作介质SimHydraulics可在Simulink下建立液压系统回路的网络模型,模型表达基于ISO1219流体传动系统标准,并且建立的模型可以同机械和控制器模型相结合。

机械液压和液压系统网络建模使用SimHydraulics可以建立起完整的液压系统模型,过程如同组建一个真实的物理系统。

SimHydraulics使用物理网络方式构建模型:每个建模模块对应真实的液压元器件,诸如油泵,液压马达和控制阀;元件模块之间以代表动力传输管路的线条连接。

这样,就可以通过直接描述物理构成搭建模型,而不是从基本的数学方程做起。

SimHydraulics库提供了75个以上的流体和液压机械元件,包括油泵,油缸,蓄能器,液压管路和一维机构单元,大部分商品化元器件都可以找到对应模型。

SimHydraulics的模型符号符合ISO1219流体动力系统标准,SimHydraulics可以自动从模型原理图综合出描述系统行为特征的方程组。

电液比例方向阀控位置系统仿真研究摘 要:为了满足生产工艺的设计要求,电液比例控制系统的静态性能和动态性能往往需要进行校核,本文结合比例控制元件的特性和自动控制原理设计方法,通过参数计算建立了电液比例方向阀控位置系统的数学模型,利用MA TLAB 仿真校核比例控制系统的动态性能,实现了对系统参数的校正。

关键词:电液比例阀;数学建模;MA TLAB0 前言电液比例阀是在通断式控制元件和伺服控制元件的基础上发展起来的一种电-液控制元件,它可以接受电信号的指令,连续地控制液压系统的压力、流量和方向等参数,使之与输入信号成比例地变化。

电液比例控制技术作为连结现代微电子技术和大功率工程控制设备之间的桥梁,已经成为现代控制工程的基本技术构成之一。

与传统的电液伺服技术相比,它具有可靠、节能和廉价等明显特点,已经赢得相当广泛的应用领域。

实际应用中,为了改进和优化电液控制系统的控制特性,需要对系统进行理论分析和实验研究。

理论分析通常借助自动控制理论,为了分析便利常引入一些假设使问题简化,往往难以得到令人满意的结果;实验研究一般以建立实际系统或相似物理模型为前提,需要在时间、空间、费用等方面花费较大的代价。

相对而言,采用计算机仿真手段对电液控制系统进行研究则具有非常突出的优点[1]。

本文利用MA TLAB 仿真具有改变参数方便,与客观实际一致性好,省工省时,研究质量高的优点对比例方向阀控闭环位置系统进行了动态性能分析。

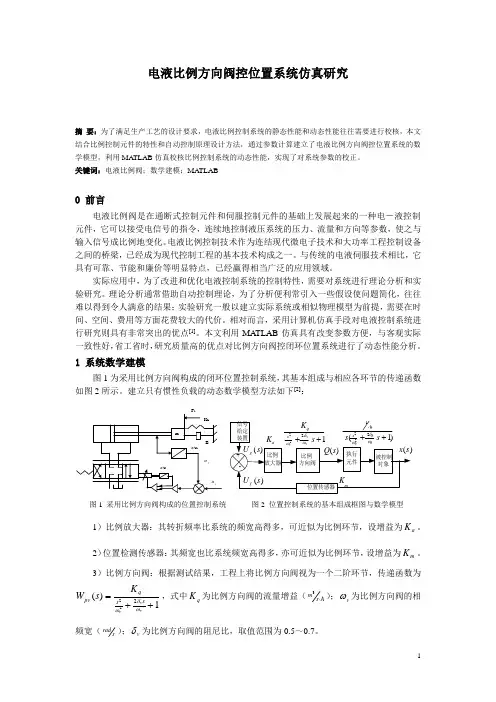

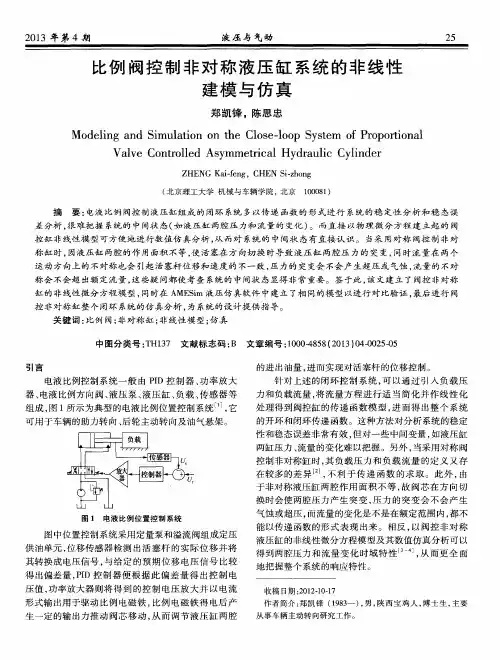

1 系统数学建模图1为采用比例方向阀构成的闭环位置控制系统,其基本组成与相应各环节的传递函数如图2所示。

建立只有惯性负载的动态数学模型方法如下[2]:1)比例放大器:其转折频率比系统的频宽高得多,可近似为比例环节,设增益为a K 。

2)位置检测传感器:其频宽也比系统频宽高得多,亦可近似为比例环节,设增益为m K 。

3)比例方向阀:根据测试结果,工程上将比例方向阀视为一个二阶环节,传递函数为1)(222++=vv vssqpv K s W ωδω,式中q K 为比例方向阀的流量增益(A s m⋅3);v ω为比例方向阀的相频宽(s rad );v δ为比例方向阀的阻尼比,取值范围为0.5~0.7。

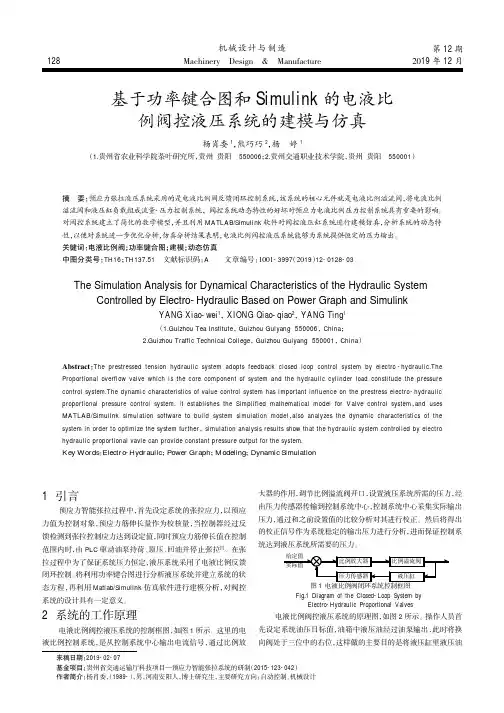

基于功率键合图和Simulink 的电液比例阀控液压系统的建模与仿真杨肖委1,熊巧巧2,杨婷1(1.贵州省农业科学院茶叶研究所,贵州贵阳550006;2.贵州交通职业技术学院,贵州贵阳550001)来稿日期:2019-02-07基金项目:贵州省交通运输厅科技项目—预应力智能张拉系统的研制(2015-123-042)作者简介:杨肖委,(1989-),男,河南安阳人,博士研究生,主要研究方向:自动控制、机械设计1引言预应力智能张拉过程中,首先设定系统的张拉应力,以预应力值为控制对象,预应力筋伸长量作为校核量,当控制器经过反馈检测到张拉控制应力达到设定值,同时预应力筋伸长值在控制范围内时,由PLC 驱动油泵持荷、顶压、回油并停止张拉[1]。

在张拉过程中为了保证系统压力恒定,液压系统采用了电液比例反馈闭环控制。

将利用功率键合图进行分析液压系统并建立系统的状态方程,再利用Matlab/Simulink 仿真软件进行建模分析,对阀控系统的设计具有一定意义。

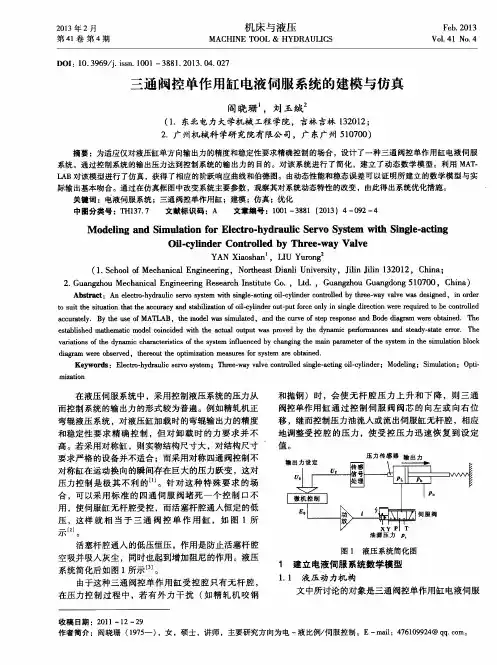

2系统的工作原理电液比例阀控液压系统的控制框图,如图1所示。

这里的电液比例控制系统,是从控制系统中心输出电流信号,通过比例放大器的作用,调节比例溢流阀开口,设置液压系统所需的压力,经由压力传感器传输到控制系统中心,控制系统中心采集实际输出压力,通过和之前设置值的比较分析对其进行校正。

然后将得出的校正信号作为系统稳定的输出压力进行分析,进而保证控制系统达到液压系统所需要的压力。

图1电液比例阀闭环系统控制框图Fig.1Diagram of the Closed-Loop System byElectro-Hydraulic Proportional Valves电液比例阀控液压系统的原理图,如图2所示。

操作人员首先设定系统油压目标值,油箱中液压油经过油泵输出,此时将换向阀处于三位中的右位,这样做的主要目的是将液压缸里液压油摘要:预应力张拉液压系统采用的是电液比例阀反馈闭环控制系统,该系统的核心元件就是电液比例溢流阀,将电液比例溢流阀和液压缸负载组成流量-压力控制系统,阀控系统动态特性的好坏对预应力电液比例压力控制系统具有重要的影响。

液压系统建模与仿真分析课程设计一、引言液压系统作为一种常见的动力传递方式,在机械领域得到了广泛的应用。

在设计和开发液压系统时,充分了解系统的特性和性能至关重要。

因此,液压系统建模与仿真分析是机械工程领域的重要学科之一,本文介绍了液压系统建模与仿真分析的课程设计。

二、液压系统建模2.1 液压系统的基本组成部分液压系统包括液压泵、液压缸、液压阀等多个组成部分。

在液压系统中,液压泵将机械能转化为液压能,经过一系列管路和元件转换后,再将液压能转化为机械能,从而完成机械运动。

2.2 液压系统的建模方式液压系统的建模方式分为符号法和数值法两种。

符号法建模主要依据流量平衡和能量平衡等原理,采用符号公式的方式对系统进行表示。

数值法建模采用数值计算的方式对系统进行模拟,通过求解系统的微分方程或者差分方程来得到系统的状态。

而在实际应用中,一些较为复杂的系统往往需要采用更为高级的数值计算方法进行建模。

三、液压系统仿真分析液压系统仿真分析是指利用计算机对液压系统进行虚拟实验,预测系统的性能和行为,对系统进行优化和改进的过程。

液压系统仿真分析能为液压系统的实际应用提供参考和指导,并在系统设计和开发阶段为工程师提供更加精确和可行的方案。

3.1 液压系统的仿真分析工具常见的液压系统仿真分析工具包括MATLAB、Simulink、AMESim等。

这些仿真工具都提供了一系列的仿真库和仿真模型,可以快速地对液压系统进行建模和仿真分析。

同时,这些仿真工具也具有界面友好、数据可视化等特点,方便工程师快速分析系统的性能和行为。

3.2 液压系统仿真分析的应用液压系统仿真分析是液压系统设计和开发中的重要工具之一。

通过液压系统仿真分析,可以对系统的运行情况进行预测和评估,并在可能的情况下对系统进行优化和改进。

同时,液压系统仿真分析也能为液压系统的维护和故障排除提供重要的参考和指导。

四、液压系统建模与仿真分析的案例分析为了更好地展示液压系统建模与仿真分析的应用,本文以液压式机械手臂为例进行案例分析。

基于AMEsim的液压系统建模与仿真AMEsim是一款应用较广泛的多领域仿真软件,可以用于机械、液压、电气、热力等领域的建模与仿真。

在液压系统方面,AMEsim可以建立液压系统的数学模型,并进行仿真验证,以使得系统设计更加精确和可靠。

下面我们将详细介绍如何使用AMEsim建立液压系统模型和进行仿真分析。

第一步:选择系统元件和建立元件库在建立液压系统模型之前,需要在AMEsim中选择系统所需要的元件,并按照实际的液压系统结构合理地建立元件库。

液压系统中常用的元件有液压泵、液压阀、液压缸、油液储存器、油液滤清器等。

建立元件库的过程中需要考虑元件的参数、功能、接口等因素。

第二步:建立系统模型在建立系统模型时,需要根据实际情况选择不同的模型组件。

例如,如果建立一个液压泵模型,则可以选择从库中拖出液压泵元件,并对其参数进行设置。

在这个过程中,需要注意参数设置对模型精度的影响。

对于每个模型组件,都需要精细地调整其参数和接口,以确保模型结果的准确性。

第三步:仿真验证在液压系统模型建立完成之后,可以通过模拟仿真来验证模型的可行性和准确性。

仿真操作可以模拟实际系统运动状态和参数变化,以进一步优化系统设计。

在进行仿真分析时,可以通过可视化图像和数值数据,直观地了解各个部件的运行状态和整个系统的性能。

总之,AMEsim提供了一种良好的液压系统建模与仿真平台,为我们设计高效、稳定、可靠的液压系统提供了重要支持。

在使用AMEsim进行建模和仿真分析时,应注意参数设置和建模组件的精细调校,并进行准确性和可行性验证,以保证模型结果和仿真分析的准确性和可靠性。

液压液动机械控制系统的建模和仿真研究液压液动机械控制系统是现代化工、冶金、采石、钢铁等工业领域中不可缺少的一部分。

它可以通过增加液压油的压力和流量,控制机器的电机、油泵、液压缸等部分的运转。

在机械加工等领域,液压液动机械控制系统也有广泛应用。

如何建立其仿真模型,控制其运转,是需要我们进一步研究的问题。

一、液压液动机械控制系统的机理液压液动机械控制系统最基本的构成元件有液压泵、油箱、压力阀、单向阀、液压缸、油液元件、速度控制器等。

其中,液压泵将油液从油箱中输送到压力阀嘴处,压力阀将流量调节为压力,单向阀则控制油液的单向流动,液压缸接受来自压力阀的高压油液,推动或拉动机器的部件。

二、液压液动机械控制系统的建模液压液动机械控制系统的建模分为静态和动态建模。

静态建模可以用物理、数学和仿真软件对系统的结构进行建模,得出系统从结构上的特征和性能演化规律。

阶跃响应实验是静态建模的一种实验方法,可以得到系统性能曲线,构建模型。

动态建模则是对系统控制环节的仿真,使系统在实际应用中的控制能够被判断。

三、液压液动机械控制系统仿真的研究方法液压液动机械控制系统的仿真研究方法主要有控制模型和物理模型两种。

控制模型是指根据控制器所使用的控制算法来构建,通过软件仿真得到系统在长时间运行中的稳定状态。

物理模型则是根据系统所使用的物理量来构建的,通过实验直观了解系统的微弱偏差,进而调整系统的参数。

四、液压液动机械控制系统仿真的应用与展望液压液动机械控制系统的仿真应用有广泛的前景,在制造业、机械加工、航空航天等领域中都有着广泛的应用。

随着科技不断发展,液压液动机械控制系统的仿真研究将越来越深入,液压液动机械控制系统在自动化控制方面的应用也将得到进一步的扩展。

结语总之,液压液动机械控制系统的建模和仿真研究,是一个需要不断深入探讨的问题。

掌握其核心机理,构建完善的仿真模型,是用液压液动机械控制系统在实际应用中控制运作的关键。

未来,随着科技的不断发展,液压液动机械控制系统在各个领域的应用也将不断扩展。

华中科技大学电液控制工程四通电液伺服阀控液压缸控制系统仿真摘要:本文通过对电液伺服四通滑阀控液压缸系统进行数学建模和Matlab仿真研究系统的传递函数、响应特性以及波特图。

关键词:四通 伺服 建模 仿真 响应特性 波特图引言:电液伺服控制系统是电液控制技术最早出现的一种应用形式。

通常所说的电液伺服控制系统,从其构成来说,就是指以电液伺服阀作为电液转换和放大元件实现某种控制规律的系统,它的输出信号能跟随输入信号快速变化,所以有时也成为随动系统。

电液伺服控制系统将液压技术和电气、电子技术有机地结合起来,既有快速易调和高精度的响应能力,又有控制大惯量实现大功率输出的优势,因而在国防和国民经济建设的各个技术领域得到了广泛的应用.作为电液伺服系统中不可缺少的组成部分,液压动力机构由液压控制元件、执行元件和负载组成,又称为液压动力元件,它的动态特性对大多数液压伺服系统的性能有着决定性影响,因此,其传递函数是分析整个液压伺服系统的基础.液压动力元件可以分为四种基本形式:阀控液压缸、阀控液压马达、泵控液压缸和泵空液压马达.四种液压动力元件虽然结构不同,但其特性是类似的,本文通过建立数学模型,分析零开口四通滑阀和对称液压缸组成的液压系统的流量特性、力平衡方程和控制传递函数,获得系统的响应特性。

系统组成和原理:电液伺服控制系统根据输出信号的不同分为电液位置伺服系统、电液速度伺服系统和电液力伺服系统。

本文四通阀控液压缸属于电液位置伺服系统,其原理如右图1所示,四通滑阀控制液压缸拖动带有弹性和粘性阻尼的负载作往复运动。

该液压伺服控制系统的结构框图则如下图2所示.u i + u g i q L F L图 1 四通阀控液压缸原理图放大器 伺服阀 液压缸负载 反馈装置图 2 系统原理方框建立系统数学模型:流量方程由图1可知,从阀进入液压缸做强的流量除了推动活塞运动外,还要补偿液体的压缩量和管道等的膨胀量,补偿液压缸内、外泄漏,即q1=A p dx p/dt+V1/βe(dp1/dt)+Ci(p1-p2)+C e p1 (1)q2=A p dx p/dt-V2/βe(dp2/dt)+Ci(p1—p2)-C e p2 (2)式中,A p为活塞面积,x p为活塞位移,分别为左右进油腔容积,为液压弹性模量,分别为液压缸左右腔压力。