高温合金热处理

- 格式:doc

- 大小:30.00 KB

- 文档页数:4

不同材料的热处理方法比较与选择热处理是工程材料制备过程中的重要环节,通过改变材料的结构和性能,达到满足特定工程要求的目的。

不同材料的热处理方法选择的合理性直接影响到材料的质量和性能。

本文将介绍几种常见材料的热处理方法,并对它们进行比较,以便更好地选择适合的处理方法。

一、钢材的热处理方法比较与选择钢材是工程中常用的材料之一。

对于钢材的热处理,常见的方法包括退火、正火、淬火和回火。

这些方法通过控制材料的加热和冷却过程,改善其硬度、强度和耐腐蚀性能。

1. 退火:将钢材加热至一定温度,然后缓慢冷却。

退火可以消除应力、改善塑性和韧性,通常用于消除焊接变形和提高切削加工性能。

2. 正火:将钢材加热至临界温度,然后快速冷却。

正火可以增加钢材的硬度和强度,常用于制造弹簧和刀具等需要较高硬度的零件。

3. 淬火:将钢材加热至临界温度,然后快速冷却。

淬火可以使钢材达到极高的硬度,但同时降低韧性。

这种方法适用于需要高硬度和较低韧性的零件。

4. 回火:将淬火后的材料加热至一定温度,然后缓慢冷却。

回火可以增加钢材的韧性和抗冲击性能,用于减少淬火后的脆性。

综上所述,选择钢材的热处理方法需要考虑到所需的材料性能以及具体的工程要求。

二、铝合金的热处理方法比较与选择铝合金是另一种常用的工程材料。

和钢材不同,铝合金在热处理过程中通常没有明显的相变,主要通过固溶和时效来改善其性能。

1. 固溶处理:将铝合金加热至一定温度,然后迅速冷却。

固溶处理可以消除合金中的析出相,提高合金的强度和塑性。

2. 时效处理:将固溶处理后的铝合金再次加热至一定温度,然后缓慢冷却。

时效处理可以让合金中的溶质析出,进一步提高合金的强度和硬度。

不同铝合金的热处理方法和参数存在较大差异,需要根据具体的合金成分和要求来选择适当的热处理方法。

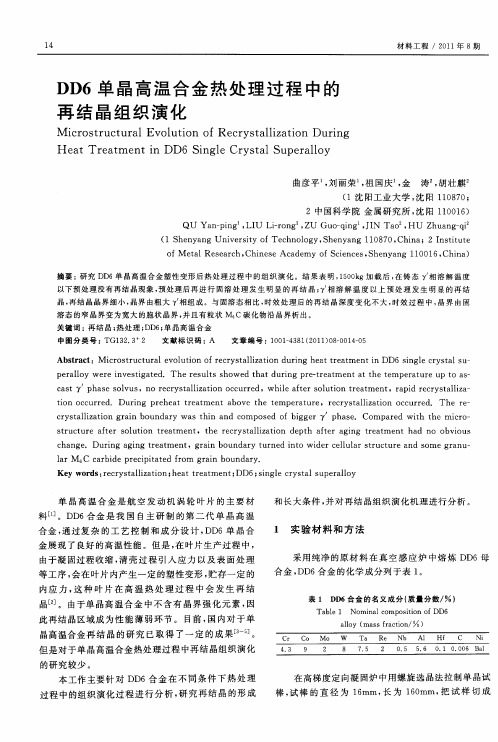

三、高温合金的热处理方法比较与选择高温合金是一类能够在高温环境下保持一定强度和稳定性的特殊合金。

高温合金的热处理通常包括固溶处理、时效处理以及再结晶退火等方法。

高温合金的生产过程1. 引言高温合金是一种在高温环境下具有优异性能的金属材料,广泛应用于航空航天、能源等领域。

本文将详细介绍高温合金的生产过程,包括原材料的选择、合金设计、熔炼、铸造、热处理等环节。

2. 原材料选择高温合金的主要成分包括金属元素和非金属元素。

金属元素通常选择镍、钴、铁等,而非金属元素则包括铝、钛、铌等。

这些元素的选择取决于合金的应用需求和性能要求。

同时,原材料的纯度和质量也对合金的性能有重要影响。

3. 合金设计合金设计是高温合金生产的关键步骤之一。

根据合金的应用需求和性能要求,需要确定合金的成分比例和配方。

合金设计的目标是在高温下保持较高的强度、耐腐蚀性和热稳定性。

4. 熔炼高温合金的生产通常采用真空感应熔炼或气体保护熔炼的方法。

在熔炼过程中,将事先准备好的原材料放入熔炼炉中,加热至高温,使其熔化并混合均匀。

熔炼过程中需要控制熔炼温度、时间和气氛,以确保合金的质量和成分。

5. 铸造熔炼后的高温合金需要进行铸造,以获得所需的形状和尺寸。

铸造过程可以分为准备模具、注浆、烘干、烧结等步骤。

模具的选择和设计对于最终产品的质量和性能至关重要。

6. 热处理热处理是高温合金生产过程中的重要环节之一。

通过热处理,可以改善合金的晶体结构和力学性能。

常见的热处理方法包括固溶处理、时效处理等。

在热处理过程中,需要控制温度、时间和冷却方式,以达到预期的效果。

7. 加工和成型经过热处理后的高温合金可以进行进一步的加工和成型,以获得最终产品。

常见的加工方法包括锻造、热轧、冷拔等。

这些加工过程可以改善合金的力学性能和形状精度。

8. 检测和质量控制在高温合金生产过程中,需要进行各种检测和质量控制措施,以确保产品的质量和性能。

常见的检测方法包括化学成分分析、金相显微镜观察、力学性能测试等。

9. 应用领域高温合金广泛应用于航空航天、能源、化工等领域。

在航空航天领域,高温合金用于制造发动机涡轮叶片、燃烧室等关键部件。

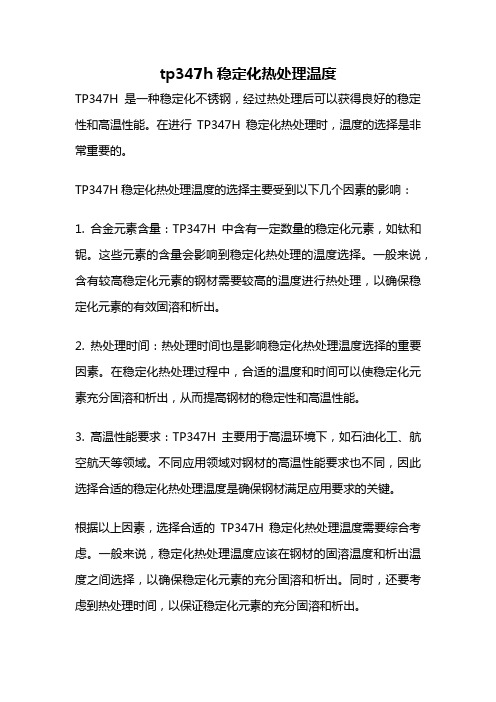

tp347h稳定化热处理温度TP347H是一种稳定化不锈钢,经过热处理后可以获得良好的稳定性和高温性能。

在进行TP347H稳定化热处理时,温度的选择是非常重要的。

TP347H稳定化热处理温度的选择主要受到以下几个因素的影响:1. 合金元素含量:TP347H中含有一定数量的稳定化元素,如钛和铌。

这些元素的含量会影响到稳定化热处理的温度选择。

一般来说,含有较高稳定化元素的钢材需要较高的温度进行热处理,以确保稳定化元素的有效固溶和析出。

2. 热处理时间:热处理时间也是影响稳定化热处理温度选择的重要因素。

在稳定化热处理过程中,合适的温度和时间可以使稳定化元素充分固溶和析出,从而提高钢材的稳定性和高温性能。

3. 高温性能要求:TP347H主要用于高温环境下,如石油化工、航空航天等领域。

不同应用领域对钢材的高温性能要求也不同,因此选择合适的稳定化热处理温度是确保钢材满足应用要求的关键。

根据以上因素,选择合适的TP347H稳定化热处理温度需要综合考虑。

一般来说,稳定化热处理温度应该在钢材的固溶温度和析出温度之间选择,以确保稳定化元素的充分固溶和析出。

同时,还要考虑到热处理时间,以保证稳定化元素的充分固溶和析出。

对于TP347H这种高温合金钢材,一般建议稳定化热处理温度在950℃到1050℃之间选择。

在这个温度范围内,钛和铌等稳定化元素可以充分固溶和析出,从而提高钢材的稳定性和高温性能。

同时,还要注意控制热处理时间,一般在1到2小时左右。

需要注意的是,稳定化热处理温度的选择也受到具体应用领域的要求影响。

不同的应用领域对钢材的高温性能要求不同,因此在选择稳定化热处理温度时,还要考虑到具体应用要求,以确保钢材在高温环境下具有良好的性能。

TP347H稳定化热处理温度的选择是非常重要的,需要综合考虑合金元素含量、热处理时间和高温性能要求等因素。

一般来说,稳定化热处理温度应该在950℃到1050℃之间选择,并注意控制热处理时间,以确保稳定化元素的充分固溶和析出,从而提高钢材的稳定性和高温性能。

镍基高温合金强化方法

镍基高温合金是一种广泛应用于航空、航天、能源等领域的材料,其优异的高温性能使其成为高温结构材料的首选。

但是,镍基高温合金在高温下容易发生塑性变形和热蠕变,影响其使用寿命和性能。

因此,为了提高镍基高温合金的高温强度和耐热性能,需要采用一系列强化方法。

常见的镍基高温合金强化方法包括以下几种:

1. 固溶强化:通过在合金中加入合适的合金元素,形成固溶体,使其晶格发生变化,强化合金的高温性能。

2. 沉淀强化:通过在合金中加入沉淀元素,使其形成弥散的沉淀相,从而增加合金的位错密度和强度。

3. 粒子强化:通过在合金中加入微小的强化相颗粒,可以阻碍位错滑移和晶界滑移,提高合金的高温强度和耐热性能。

4. 细化晶粒:通过控制合金的加工热处理过程,可以使其晶粒细化,减少晶界位错,提高合金的高温强度和耐热性能。

5. 淬火强化:将合金加热至高温,然后迅速冷却,使其形成强化的马氏体结构,提高合金的高温强度和耐热性能。

以上几种强化方法可以单独使用,也可以组合使用,以达到最佳的强化效果。

在实际应用中,需要根据具体情况选择不同的强化方法,并结合加工工艺和使用条件进行优化设计,以保证镍基高温合金的高温强度和耐热性能。

- 1 -。

高温合金材料的制备和性能测试高温合金材料是指能在高温环境下工作的金属材料。

由于高温环境的特殊性质,高温合金材料具有一系列独特的性质,例如抗氧化、耐热腐蚀、高强度、高温硬度等,因此广泛应用于航空、航天、汽车、核工业等行业。

本文将介绍高温合金材料的制备和性能测试。

一、高温合金材料的制备1. 熔铸法熔铸法是制备高温合金材料的主要方法之一。

该方法的基本原理是将各种金属和非金属元素按照一定的比例混合后,在高温下熔化,再逐步冷却形成所需的合金。

这种方法的优点是制备工艺简单,生产成本低,但是产品质量不容易控制,易产生内部缺陷和杂质。

2. 粉末冶金法粉末冶金法是制备高温合金材料的另一种常见方法。

该方法的基本原理是将金属和非金属粉末按照一定的比例混合,加工成粉末冶金件,然后在高温下进行烧结和变形加工,形成所需的合金。

这种方法的优点是产品的化学成分均匀,内部无缺陷,但是加工难度大,生产成本高。

3. 热处理法热处理法是制备高温合金材料的较为简单的方法之一。

该方法的基本原理是利用热处理的方法改变金属的结晶结构和物理性质,从而达到提高金属高温性能的目的。

这种方法适用于原料成分比较单一、不需要低温环节的高温合金材料制备。

二、高温合金材料的性能测试1. 抗氧化性能测试高温下的氧化是高温合金材料失效的主要原因之一。

因此,抗氧化性能的测试是高温合金材料性能测试中比较关键的一环。

通常采用高温氧化实验和动态载荷下的氧化实验来测试高温合金材料的氧化性能。

2. 耐热腐蚀性能测试高温下的腐蚀也是高温合金材料失效的原因之一。

耐热腐蚀性能的测试旨在了解高温合金材料在具体腐蚀环境下的长期性能。

常用的测试方法包括塔氏液腐蚀、硝酸腐蚀等。

3. 高强度性能测试高强度是高温合金材料具有的一种重要性能。

通过拉伸试验、冲击试验等方法,可以测试高温合金材料的高强度性能。

4. 高温硬度测试高温硬度是指高温下材料的抗压强度。

通常采用压痕硬度仪等设备来测试高温合金材料的高温硬度。

t12钢热处理工艺(一)

T12钢热处理工艺

简介

T12钢是一种常用的高温合金钢,广泛应用于石油、化工及能源等行业。

在使用过程中,为了提高T12钢的性能和延长其使用寿命,必须进行热处理。

本文将介绍T12钢的热处理工艺。

热处理工艺

1. 预热

•温度范围:600°C - 650°C

•时间:1小时/25mm厚度

•目的:消除钢材内部应力,减少热处理过程中的变形风险。

2. 精炼

•温度范围:730°C - 760°C

•时间:2小时/25mm厚度

•目的:通过加热和冷却过程,提高钢材的硬度和强度。

3. 淬火

•温度范围:900°C - 920°C

•时间:1小时/25mm厚度

•目的:迅速冷却钢材,使其硬度迅速提高,获得所需的力学性能。

4. 回火

•温度范围:220°C - 300°C

•时间:2小时/25mm厚度

•目的:调整钢材的硬度和脆性,提高其韧性和延展性。

5. 防氢处理

•温度范围:120°C - 150°C

•时间:2小时

•目的:减少氢的吸收,防止氢脆。

结论

T12钢的热处理工艺包括预热、精炼、淬火、回火和防氢处理。

通过合理的热处理工艺,可以提高T12钢的硬度、强度、韧性和延展性,从而提高其在各行业中的使用寿命和性能。

注意:热处理过程中需要严格控制温度和时间,以确保钢材达到设计要求的性能。

GH690高温合金标准GH690高温合金标准概述GH690是一种Ni-Cr-Co基高温合金,具有优良的耐高温性能和抗氧化性能,以及良好的冷热加工性能和焊接性能。

该合金在高温下具有优异的强度和蠕变性能,适用于制造在高温环境下工作的航空发动机零件和其他高温部件。

化学成分GH690合金的化学成分如表1所示。

表1 GH690合金的化学成分(质量分数)(%)物理性能GH690合金的物理性能如表2所示。

表2 GH690合金的物理性能机械性能GH690合金在不同温度下的拉伸性能如表3所示。

表3 GH690合金在不同温度下的拉伸性能疲劳性能GH690合金的疲劳性能如表4所示。

表4 GH690合金的疲劳性能耐腐蚀性能GH690合金具有良好的抗氧化性和耐腐蚀性能。

在高温环境下,合金表面会形成一层致密的氧化膜,可以有效防止进一步氧化和腐蚀。

此外,合金中的Cr和Co元素可以提高抗腐蚀性能。

制造与加工GH690合金可以采用传统的熔炼和铸造技术制备,如电弧炉熔炼、真空熔炼等。

加工过程中应控制加热温度和冷却速度,以避免产生裂纹和其他缺陷。

该合金可以进行锻造、轧制、挤压和切割等加工。

热处理GH690合金可以通过热处理来优化其力学性能和耐腐蚀性能。

常用的热处理制度包括固溶处理和时效处理。

固溶处理是将合金加热至高温单相区,然后快速冷却,使溶质原子充分固溶在固溶体中。

时效处理是将固溶处理后的合金在较低温度下保温一定时间,使溶质原子析出,形成强化相,从而提高合金的强度和硬度。

应用与限制GH690高温合金广泛应用于航空发动机、燃气轮机和其他高温部件的制造,如燃烧室、涡轮叶片、涡轮盘等。

其优良的耐高温性能和抗氧化性能使其能够在高温环境下保持稳定的性能。

然而,该合金的成本较高,限制了其在一些领域的应用。

此外,由于GH690合金中含有较高的Co元素,可能导致资源稀缺和环境问题,因此在实际应用中需权衡其可持续性问题。

镍基高温合金加工工艺镍基高温合金是一种广泛应用于航空航天、石油化工、核工业和火箭发动机等高温领域的材料,具有良好的高温强度、抗氧化和抗燃气腐蚀性能。

然而,镍基高温合金的加工难度较大,因为其硬度高、热塑性差。

因此,选择合适的加工工艺对保证镍基高温合金的质量和性能具有重要意义。

本文将介绍镍基高温合金的加工工艺。

一、切削加工镍基高温合金的切削加工难度较大,因为其硬度高,导致切削力大、切削温度高、刀具磨损严重。

为保证切削加工质量,应选择合适的刀具和加工参数。

1. 刀具选择:应选择硬度较高的刀具,如高速钢、硬质合金刀具等。

此外,还可以通过涂层、强化、改性等手段提高刀具的硬度和耐磨性。

2. 加工参数:适当的进给速度和切削速度可降低切削力、减小切削温度、延长刀具寿命。

加工参数的选择需根据具体材料性能和加工条件进行调整。

二、焊接加工镍基高温合金的焊接加工难度较大,因为其热裂纹敏感性较高。

为保证焊接质量,应采取以下措施:1. 选择合适的焊接方法:镍基高温合金可采用惰性气体保护下的TIG或MIG焊接。

2. 焊接参数选择:合适的预热温度和焊接参数可降低热裂纹的产生。

预热温度一般为150-200℃,焊接参数需根据具体材料和焊接方法进行调整。

三、精密加工镍基高温合金的精密加工难度较大,因为其热塑性差,容易产生残余应力和晶间腐蚀。

为保证精密加工质量,应采用先进的数控机床和加工工艺。

1. 先进的数控机床:可实现高精度、高速度、高效率的加工。

2. 加工工艺:如电火花加工和磨削加工等,可保证加工精度和表面质量。

四、热处理工艺镍基高温合金的热处理工艺主要包括时效处理和固溶处理。

1. 时效处理:在760-815℃下保温数小时,然后进行冷却处理。

时效处理可提高材料的强度和硬度,增强其抗蠕变性能。

2. 固溶处理:在980-1020℃下保温1-4小时。

固溶处理可消除材料中的残留应力和晶间腐蚀,提高材料的塑性和韧性。

总之,镍基高温合金的加工工艺包括切削加工、焊接加工、精密加工和热处理工艺等。

高温合金热处理

高温合金的性能与其组织有密切关系,高温合金的组织是可以通过热

处理来调整的,如合金的晶粒大小,碳化物形态和分布,金属间化合

物(γ’)的大小和分布等都是通过热处理工艺来控制的。对于变形合

金来说,热处理尤为重要。高温合金的热处理一般由固溶处理、中间

处理和时效处理组成。

(1) 固溶处理

固溶处理是为了溶解基体内碳化物、γ’相等以得到均匀的晕饱和

固溶体,便于时效时重新析出颗粒细小、分布均匀的碳化物和γ’等

强化相,同时消除由于冷热加工产生的应力,使合金发生再结晶。其

次,固溶处理是为了获得适宜的晶粒度,以保证合金高温抗蠕变性能。

固溶处理的温度范围大约在980~12500C之间,主要根据各个合金中

相析出和溶解规律及使用要求来选择,以保证主要强化相必要的析出

条件和一定的晶粒度。对于长期高温使用的合金,要求有较好的高温

持久和蠕变性能,应选择较高的固溶温度以获得较大的晶粒度;对于

中温使用并要求较好的室温硬度、屈服强度、拉伸强度、冲击韧性和

疲劳强度的合金,可采用较低的固溶温度,保证较小的晶粒度。高温

固溶下理时,各种析出相都逐步溶解,同时晶粒长大;低温固溶处理

时,不仅有主要强化相的溶解,而且可能有某些相的析出。对于过饱

和度低的合金,通常选择较快的冷却速度(如油 水冷);对于过饱

和度高的合金,通常为空气中冷却。

(2) 中间处理

、 中间处理即二次固溶处理或中间时效处理,其主要作用是改变晶

界上析出的碳化物数量、形态和分布,其次是在合金中造成大小两种

γ’的合理分布,以显著提高合金的持久寿命和塑性。中间处理的温

度大约在1000~11500C,在保温和冷却过程中,晶界析出链状碳化物,

起强化晶界作用。对于过饱和度低的合金,经中间处理后,可以避免

晶界细胞状M23C6析出,在晶界产生富Cr的块状碳化物,由于晶界

区域Cr浓度降低,提高了AI Ti的溶解度,使γ’溶德意志联邦共

和国基体内,造成晶界贫γ’区的出现。适当宽度的贫γ’区有一定

塑性,在高温应力作用下能发生松弛、解除应力集中,延缓裂纹产生,

提高持久寿命。贫γ’区过窄,持久塑性差;贫γ’区过宽,则蠕变

速度高,都会导致早期破断。对于过饱和度高的合金,经中间处理后,

在晶界析出链状碳化物M23C6,使晶界附近Cr MO等贫化,而AI Ti

浓度相对增高,往往形成包覆晶界碳化物的γ’包膜,对持久性能是

有利的。中间处理时,析出尺寸γ’相,使合金最终时效后得到大小

两种尺寸的γ’相,以改善合金的综合性能和长期组织稳定性。对于

碳化物强化的铁基合金,一般不采用中间处理。

(3) 时效处理

时效处理能使合金充分而均匀析出强化相。在时效温度下不应引起强

化相的溶解和聚化,保下强化相的尺寸合适。时效温度一般在

700~9500C,时效温度取决于强化相的数量和合金成分,随铝、钛含

量增加而增高。过饱和度高的合金,由于在固溶处理和中间处理的冷

却过程中γ’相已大量析出,所以最后的时效处理只产生较小的组织

变化。

许多铸造合金不进行热处理或只进行简单的热处理。例如进行几个

小时的固溶或时效处理就可以使用,甚至不进行热处理就使用。随着

合金逐渐复杂化,为了改善某些综合性能,也可采用与变形合金相似

的热处理,经固溶处理后,能使铸态组织局部均匀化,但铸造合金的

枝晶偏析等不会完全消除。

总之,热处理与合金的组织和性能有密切关系,通过适宜的热处理

充分发挥材料的潜力

上海茂堃科技有限公司主要从事进口高性能各系列高温合金的

供货业务,以进口高性能镍合金、特殊不锈钢钢板、钢管、管件、棒

材、法兰锻件及焊接材料为主,为国内航空、石油化工、化学工业、

化工装备制造业、火电、新能源行业及煤化工项目提供了大量不同材

质与规格的高温合金钢板、钢管、管件和法兰锻件,积累了丰富的经

验,是一家具有二十多年经销高性能高温合金经验的专业经销商。

经过逾20年的销售积累以及国内客户群体的增加使得销售

职能以及售后服务的需求也越来越广泛,应运而生的于2010年成立

了上海茂堃科技有限公司,上海茂堃科技有限公司是一家以专业高性

能镍合金材料库存批发零售为主的公司,主要职责为客户提供现货需

求,加工切割以及相关配套服务。

每个茂堃人在采购、加工和销售方面都全力服务于每位客

户,并通过茂堃为我们的客户提供全面的咨询与服务。

同时,我们还与国外各大生产厂商和国外著名大型现货库存商

保持着稳定、长期的业务往来,主要经销美国国际镍公司的Inconel

合金系Incoloy合金系IN合金系、通用公司的Rene合金系、特殊金

属公司的Udimet合金系、佳能-穆斯克贡公司的CM合金和CMSX单晶

合金系、普特拉-惠特尼公司的PWA合金系、钴业公司Hastalloy合

金系、汉因斯-司泰特公司的HS合金系、马丁·马丽塔公司的Mar-M

合金系、芬兰Outokumpu VDM、德国沙士基达曼内斯曼SMST、日本

Yakin、瑞典Outokumpu、德国FAULENBACH、德国HVT、德国德镍等

公司的高性能进口高温合金系列产品。

上海茂堃科技公司拥有深厚的行业背景以及丰富的经验,向海

内需要高品质高温合金材料的制造商提供一流的解决方案。我们致力

于提供世界一流的产品、完善的服务和准确的交付时间。

让我们携手合作,共同创造一个永续发展的美好世界。