干熄焦焦炭烧损率与吨焦产汽量分析

- 格式:pdf

- 大小:184.37 KB

- 文档页数:3

干熄焦烧损率的综合分析作者:王志永来源:《科技创新导报》 2014年第12期王志永(唐山中润煤化工有限公司河北唐山 063611)摘要:在干熄焦焦炭烧损的理论分析前提条件下,通过实际数据统计,研究分析了最大氮气量条件下、最大空气量条件下、最大干熄焦锅炉入口温度三种条件下的综合效益,结果表明最佳干熄焦操作方法是,保证干熄焦烧损最低的前提下,增加干熄焦锅炉入口温度。

关键词:干熄焦烧损率综合分析中图分类号:TQ52文献标识码:A 文章编号:1674-098X(2014)04(c)-0053-02近年来,随着干熄焦技术在国内的大力推广,干熄焦装置的数量也越来越多,截止2010年底,全国已有干熄焦装置100余套,处理能力9000多万t,干熄焦焦炭已成为冶金焦炭中的主流。

随着焦炭干熄化程度进一步增长,焦炭烧损率的问题已成为焦化行业不容忽视的问题。

鞍山焦耐院及新日联设计的干熄焦装置焦炭烧损率的设计值为0.9%左右,而大多数国内焦化厂的焦炭烧损率远远高于这个值。

按照2010年底的全国干熄处理能力来算,2%的焦炭烧损就是180多万t,严重浪费了能源,并且随着更多干熄焦装置的投入运营,焦炭烧损的量将会更多,控制干熄焦焦炭烧损已成为刻不容缓的问题。

该文依据干熄焦生产工艺,在安全控制范围内,综合分析了干熄焦焦炭烧损。

1 干熄焦焦炭烧损的理论分析1.1 干熄焦焦炭烧损的必然性干熄焦循环气体系统具有独特的危险性,为保证操作人员的人身安全和干熄焦装置的运行安全,就要保证循环系统的严密和控制易燃易爆气体成分的含量(循环气体成分见表1)。

干熄焦生产工艺中控制一氧化碳和氢气等可燃气体成分的方法有两种,一种是充氮法,一种是导入空气燃烧法。

充氮法是干熄炉的循环气体入口导入氮气,稀释循环气体中的易燃易爆气体,同时放散掉相应量的循环气体;导入空气燃烧法是在连续升温后的循环气体流经环形烟道时,导入适量的空气,用空气中的氧气燃烧掉部分易燃易爆气体,同时放散掉相应量的循环气体。

干熄焦焦炭烧损率的几种测定方法杨亚飞;戎小军【期刊名称】《燃料与化工》【年(卷),期】2013(000)006【摘要】This paper estimates loss of ignition of dry quenched coke by several methods .Four meth-ods applicability in industrial production statistics are analyzed from several aspects ,such as the a-vailability of the source data,the external interference factors,pared with others,heat bal-ance calculation method is proven more suitable for data analysis for industrial enterprise due to easi -er acquisition of data and fewer interference factors .%利用不同测定方法测算干熄焦焦炭烧损率。

从源头数据获取的难易程度、外部干扰因素等几个方面分析了4种方法在工业生产统计中的适用性。

对比发现热平衡计算法测定焦炭烧损率获取数据简便、干扰因素少,更适用于工业企业统计分析。

【总页数】2页(P15-16)【作者】杨亚飞;戎小军【作者单位】浙江工业大学,杭州 310014; 宁波钢铁有限公司,宁波 315807;宁波钢铁有限公司,宁波 315807【正文语种】中文【中图分类】TQ522.16【相关文献】1.干熄焦焦炭烧损率的优化措施 [J], 张素芬;向宇;张良;朱志娟2.干熄焦焦炭烧损率与蒸汽产量的探讨 [J], 王豫陇3.干熄焦焦炭烧损率与吨焦产汽量分析 [J], 李庆奎;郭锐4.降低干熄焦焦炭烧损率的研究 [J], 谭啸;李昌胤;庞克亮;朱庆庙;边子峰5.干熄焦焦炭烧损率与蒸汽产量的探讨 [J], 韦胜;明鸿;朱长成因版权原因,仅展示原文概要,查看原文内容请购买。

焦炭烧损率焦炭烧损率的研究1.1 利用焦炭灰分确定焦炭的烧损率由于进厂煤质量较稳定,可以粗略认为焦炭的灰分总量不变,根据焦炭进入干熄炉前后灰分比率的变化,粗略计算焦炭在干熄炉中的烧损率。

干熄炉烧损率进行了标定,焦炭平均灰分由11.73%增加到12.45%, 烧损率高达5.9%,远远高于1.0%的设计值。

1.2 碳含量法测算焦炭烧损率按1万m3/h(正常生产平均值)空气导入量计算其对焦炭烧损率的影响。

空气中的氧气与红焦接触时,会发生化学反应,从而导致焦炭的烧损。

化学反应式如下:C+O2 = CO2C与O的分子量的比值是12:32,即每消耗32吨氧,需12吨碳。

CO2+C = 2COCO2与碳的分子量的比值是44 : 12,即每消耗44吨CO2,需12吨碳。

在150t/h干熄焦装置中,目前空气导入量是1万m3/h(仪表自动显示数据),根据氧气在空气中占的比例和密度,计算出每天导入到干熄炉内的氧气为72.02吨。

由于循环气体中氧含量一直保持在1%左右,而且控制CO含量在3%~6%, CO2含量<15%。

因此,设定导入的氧气全部与碳反应。

而CO2实际含量在13.0%左右,其余均与碳反应产生CO,则每天的碳消耗量为36.45吨。

焦炭的灰分按13.0%计算,则每天焦炭的烧损量为41.90吨。

150t/h干熄焦装置每天熄焦151炉,按每炉20.40吨计算,其日生产能力为3080吨,则焦炭烧损率为:(41.90/3 080)×100% = 1.36%比较理论和实际数据可以看出,我厂150t/h干熄焦装置的实际焦炭烧损率偏高。

2 焦炭烧损的控制方法2.1 可燃气体成分的控制经由空气导入阀向干熄炉环形烟道内导入空气,首先被烧掉的是循环气体内的可燃气体(如CO、H2),其次是焦粉,最后为小块焦炭。

因此,可以通过控制可燃气体含量来控制焦炭(焦粉)的烧损率。

当导入空气量过大时,可燃气体含量低,焦炭的烧损量大,自然烧损率高,反之亦然。

某焦化厂干熄焦炭损耗探讨【摘要】:治理湿法熄焦对环境的污染、有效回收能源、提高焦炭质量、降低高炉焦比,干熄焦装置已经成为焦炉生产必备。

从干熄焦工艺上看必定会带来少量的焦炭损失,但损失的此部分焦炭燃烧产生热量,供给发电。

【关键字】:干熄焦炭、湿熄焦炭、烧损1.背景某焦化厂现有2×65孔5.5m捣固焦炉,焦炉周转时间25小时,单孔产焦量(干全焦)26.25吨,每孔炭化室操作时间约10.1min。

小时焦炭(干全焦)产量136.5t,最大150t/h。

据焦化厂反应,干熄焦每天产焦量约2950t(包括焦粉),而采用湿熄焦的产焦量约3050吨(干全焦),两者产量差了约100t。

鉴于此,认为干熄装置的烧损率过高,严重影响了焦炭的产量,给整个焦化厂带来了直接的经济损失。

1.现场生产情况烧损率和干熄率都涉及到干熄焦操作中循环气体中CO含量过高问题,设计CO含量控制在<6%,实际正常生产中CO含量都在8~10%之间。

循环气体中CO含量高,需通入大量空气燃烧,烧损大,同时燃烧后产生大量的热量,导致锅炉入口温度T6上升,产气率过高,发电超负荷。

所以首要问题是找到循环气体中CO含量过高的根源。

1.焦化厂给出的生产数据每天干熄110孔,单孔产量25吨,每班8小时生产,其中有1.5小时检修时段。

旁通阀门开度80%(风量约1.8万),空气导入量8500, T6温度约960,排焦温度170,总风量15-16万,,CO含量8%,CO2含量14%,发电满负荷。

生产节奏调整为每天121孔时,T6温度960~970,旁通阀全开,排焦量大约是150t/h,排焦温度200左右,总风量再加导致管试换热器振动严重(因旁通全开)。

CO含量11-12%空导开度最大,发电满负荷下还要开放散。

1.现场收集的生产数据:排焦量约110t/h,总风量约14.6万,空气导入阀门开度在53%左右,导入量约在每小时8800m3。

旁通管阀门开度约50%,导入量约在每小时1.4万m3。

干熄焦烧损率的常见计算方法作者:肖艳波来源:《中外企业家·下半月》 2013年第7期肖艳波(太原钢铁不锈钢股份有限公司焦化厂,山西太原030003)摘要:笔者就国内通用烧损率的计算方法进行了对比和讨论,分析了各种方法适用的范围及存在的缺陷,并就影响烧损率的因素及计算方法提出了一些新的看法。

关键词:干熄焦;烧损率;计算方法对比;数据处理中图分类号:TU746 文献标志码:A 文章编号:1000-8772(2013)19-0-01一、干熄焦烧损率常见的几种计算方法对比(一)氧原子守恒法1.干熄炉系统干熄炉系统烧损主要因为空气的氧元素与干熄炉系统中的碳元素结合,所以可以依据氧元素的物料平衡建立关系式,则进入系统的氧=外排出系统的氧。

干熄炉内存在以下主要反应:2C+O2=2CO?C+O2=CO2?2H2+O2=2H2O。

故其数学表达式为:G空气×21% = G放散(O2+0.5CO+CO2+0.5H2O)。

与氧结合的碳元素即为系统烧损的焦炭碳元素:η烧损=G放散×(CO+CO2)×12/22.4式中的G空气为导入的空气量;G放散为风机后从系统外排出的烟气量;空气中的氧气含量为21%;O2、CO、CO2、H2O为循环气体中的百分含量;η烧损为焦炭的烧损率;每摩尔的碳质量为12;气体的摩尔体积为22.4。

干熄炉循环气体系统在一定的时间内系统保持在一个动态平衡状态,导入空气的量近似于风机后放散的气体量。

2.讨论(1)在安全范围内CO的含量越高越好。

当CO含量较大,进入干熄炉的过程中,可以抑制CO2与焦炭反应,减少焦炭的损失。

(2)气体分析仪数据的准确性,气体分析仪属于高精密仪器,安装一定要符合其安装标准及规格。

(3)装焦时大量空气进入炉内对焦炭的烧损加剧,也对计算影响较大。

因此,保证预存段负压的稳定很重要。

(二)能量守恒法1.干熄炉的热量守恒由能量守恒看,干熄炉系统循环气体从干熄炉带入锅炉的总热量包括红焦显热、挥发分显热、焦炭烧损热量。

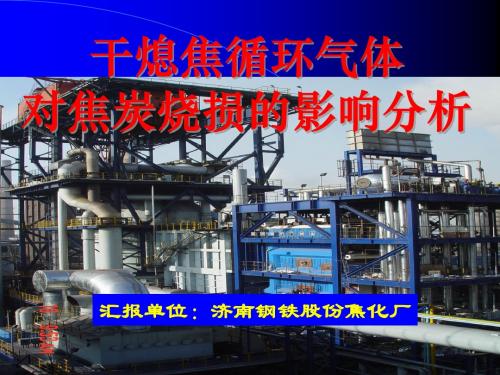

干熄焦焦炭烧损原因分析、区域与烧损量计算方法一、干熄焦工艺流程:1、红焦经电机车、提升机、装入装置装入干熄炉中,与逆流的以氮气为主的循环气体热交换,红焦被冷却至200 ℃以下,经旋转密封阀排出干熄炉至皮带上,送至焦仓。

2、与红焦换热后的循环气体温度升至880~960 ℃,经一次除尘除去大颗粒粉尘后进入余热锅炉,在余热锅炉内与除氧水热交换,产生中温中压或高温高压的过热蒸汽,送去发电。

3、与除氧水换热后循环气体温度降至160~180 ℃,经二次除尘进一步降低循环气体中颗粒物含量,再经循环风机加压后进入副省煤器,加热纯水至65 ℃左右,循环气体温度降至130 ℃以下,经鼓风装置送入干熄炉内循环熄灭红焦。

二、干熄焦焦炭烧损原因及分析:1、负压段泄漏:干熄焦焦炭烧损原因,首先考虑负压段泄漏,但负压段泄漏可造成循环气体氧含量升高,在正常生产时,循环气体中氧含量只有0.1%左右,因此负压段泄漏并不是焦炭烧损的主要原因。

2、气体循环系统泄漏引起的烧损。

干熄焦气体循环系统如果严密性不好,尤其是在负压段可引起大量空气泄漏进入气体循环系统,最终进入干熄炉与焦炭发生反应。

3、预存段压力波动引起焦炭烧损。

如果干熄焦在装焦过程中负压过大,吸入大量空气可引起焦炭烧损。

4、水煤气反应:正常焦炭挥发分析出的氢气量较少,干熄焦处理量100 t/h,干湿焦炭挥发分相差0.5%,析出的氢气含量为611 m3/h,产生水汽量仅为491 kg/h,即使氢气全部燃烧且水蒸汽全部发生水煤气反应,烧损的焦炭量仅为327 kg/h,占装入焦炭总量的0.327%。

况且循环气体中氢气有部分未参加反应,还通过风机后放散排出部分,水煤气反应造成的焦炭烧损低于0.327%,故不是焦炭烧损的主要原因,且不可避免。

锅炉或副省煤器漏水造成的水煤气反应属于异常情况,因此也不是造成焦炭烧损的主要原因。

5、炉口吸入空气造成焦炭烧损:预存段压力负压、开启炉盖吸入空气造成预存段焦炭烧损,且预存段焦炭烧损造成循环气体中CO 含量升高,最终空气导入量增加,也是碳溶反应的起因,故炉口吸入空气是焦炭烧损的主要原因。