连铸机设计说明书

- 格式:doc

- 大小:63.00 KB

- 文档页数:9

毕业设计指导书:连铸车间设计一、引言连铸是现代钢铁制造过程中不可或缺的环节,连铸车间是整个钢铁厂的核心设施之一。

连铸车间的设计与规划直接影响钢铁生产的质量、效率和安全。

因此,在进行毕业设计时,连铸车间的设计是一个重要的课题。

二、设计目标1. 提高连铸生产效率:通过优化车间布局和操作流程,提高钢铁生产的整体效率。

2. 保证钢铁质量:设计一套严格的质量控制体系,确保钢铁产品的质量符合国家标准和客户需求。

3. 提升安全性能:设计安全的工作环境,包括防火、防爆、防毒和防滑等方面,确保员工身体健康和生产过程的安全性。

4. 节能减排:优化设备选择和工艺流程,减少能源消耗和环境污染。

三、设计内容1. 连铸机布局:根据钢铁生产能力和市场需求确定连铸机的数量和类型,并合理安排连铸机的布局,以提高生产效率。

2. 冷却设备设计:设计一套高效的冷却设备系统,以确保连铸过程中钢水的快速冷却,使得钢铁产品具有理想的结晶组织。

3. 钢包设计:设计合理的钢包结构和钢包维护系统,确保钢水的顺利过渡和保持稳定的温度。

4. 水处理设备:设计适用于连铸车间的水处理设备,包括废水处理和循环水处理,以保护环境并节约水资源。

5. 环境控制:确保车间内的温度、湿度和清洁度达到要求,保证钢铁生产的稳定性和产品质量。

6. 周边设施:考虑到员工的工作环境和生活需求,设计合理的办公区、员工休息区、更衣室等周边设施。

四、设计方法1. 研究现有连铸车间的设计案例和经验,了解行业发展趋势和技术创新。

2. 布置车间:根据设备尺寸、工艺流程和人员活动等因素,对车间进行布局规划,遵循人机工程学原理。

3. 控制系统设计:设计合理的自动化控制系统,包括数据采集、监控和调控等方面,提高生产效率和质量控制水平。

4. 设备选择:根据连铸车间的生产能力、钢铁种类和产品要求,选择合适的连铸机、冷却设备、钢包等设备。

5. 安全设计:根据相关标准和法规,设计合理的安全措施,保障员工的人身安全和生产过程的安全性。

毕业设计指导书:连铸车间设计一、引言连铸车间作为钢铁生产过程中至关重要的环节,其设计直接关系到生产效率和产品质量。

本文旨在对连铸车间的设计进行指导,以确保其功能完备、安全高效。

首先,我们将介绍连铸工艺流程和其在钢铁生产中的重要性。

然后,我们将讨论连铸车间设计的基本原则和注意事项。

最后,我们将给出几个实用的设计建议。

二、连铸工艺流程1. 连铸工艺流程的基本原理连铸(Continuous Casting)是一种将钢水连续倾注到铸机中,并通过一系列工艺步骤将其冷却凝固成坯料的工艺。

该工艺相较于传统的离散式铸造具有许多优点,如高效率、节能、减少不良品产生率等。

2. 连铸工艺流程的步骤连铸工艺流程主要包括以下几个步骤:(1)钢水倾注:将冶炼好的钢水通过铸机倾注到浇注罐中。

(2)结晶器冷却:通过冷却水冷却结晶器,使钢水在结晶器中凝固成坯料。

(3)出坯:将凝固完成的坯料连续从结晶器中取出。

(4)切割:根据需要将连铸坯切割成合适的长度。

(5)过热处理:对切割后的连铸坯进行过热处理,以提高其应变能力。

(6)尺寸修整:对过热处理后的连铸坯进行尺寸修整,达到产品要求。

三、连铸车间设计的基本原则1. 安全性连铸车间工作环境应具备良好的安全性,包括防火、防爆、通风和紧急疏散设施等。

熟悉并遵守相关的安全操作规程和流程,有效减少事故的发生。

2. 空间布局合理的空间布局是连铸车间设计的关键。

要确保设备之间的间距足够,以便操作人员轻松进出及维修设备。

同时,为保证作业人员的视野和通道的畅通,需适当安排设备的位置。

3. 噪音和防护连铸车间通常会产生噪音,因此需要合理设计消声设备,降低噪音对工人的影响。

另外,还需设置适当的防护设施,如安全带、安全栏杆等,确保工人的人身安全。

4. 运输和搬运设备连铸车间需要合理规划运输和搬运设备,以保证钢坯的顺利流动。

需要考虑到设备的数量、容量和布局,使得整个运输和搬运过程高效可靠。

5. 环境保护钢铁生产过程中产生的废气、废水等污染物需要进行合理的收集和处理,以避免对环境造成污染。

毕业设计(论文)-连铸机切头切尾收集运送装置的设计内蒙古科技大学毕业设计说明书目录连铸机切头切尾收集运送装置设计摘要……………………………………………............错误~未定义书签。

Abstract ……………………………………………………………………………………….错误~未定义书签。

第一章绪论 (1)1.1连铸技术的发展概况 (1)1.2 我国连铸技术发展概况 ..................................................................... . (3)1.3连铸机的机型及其特点 ..................................................................... .. (5)1.4连铸的优越性 ..................................................................... (8)1.5连铸机的工艺流程与设备...................................................................... . (9)1.6中间罐...................................................................... . (11)1.7结晶器 ..................................................................... . (13)1.8二次冷却系统 ..................................................................... . (15)1.9拉坯矫直装置 ..................................................................... . (16)1.10铸坯切割装置 ..................................................................... .. (19)1.11辊道及后步工序其他设备 ..................................................................... (19)1.12连铸操作工艺 ..................................................................... .. (20)1.13浇注操作 ..................................................................... ...........................................21 第二章传动方案的确定...................................................................... .. (24)2.1 设计的已知条件 ..................................................................... .. (24)2.2 传动方案的比较 ..................................................................... .. (24)2.3 方案的确定 ..................................................................... . (25)第三章运行机构的传动原理与传动设计计算 (27)3.1收集运送装置系统的传动原理...................................................................... (27)3.2收集运送装置的整体布局...................................................................... .. (27)3.3运行阻力的计算...................................................................... (28)3.4驱动电机的选择...................................................................... (30)- 1 -内蒙古科技大学毕业设计说明书3.5钢丝绳的选择与校核...................................................................... .........................31 3.6卷筒的选择与校核...................................................................... .............................31 3.7 小轴的选用与校核 ..................................................................... ............................33 3.8键的选用与校核 ..................................................................... .................................34 3.9联轴器的选用与校核...................................................................... .........................34 3.10轴承的选用与校核...................................................................... ...........................34 3.11主令控制器的选用 ..................................................................... ...........................34 3.12底座 ..................................................................... ...................................................35 3.13张紧装置的设计 ..................................................................... . (35)第四章收集运输小车零部件的选择与计算...................................................................... ...36 4.1收集运输小车零部件的选用与校核 ..................................................................... .39 4.1.1收集箱的设计计算 ..................................................................... .. (39)4.1.1.1角钢的选择...................................................................... .. (40)4.1.1.2钢板的选择...................................................................... .. (41)4.1.1.3车架零部件的选择与校核 (4)4 4.2轨道的选择 ..................................................................... .. (49)第五章设备的安装操作及维护...................................................................... .......................50 5.1设备的安装 ..................................................................... .........................................50 5.1.1钢轨的铺设 ...........................................................................................................50 5.1.2收集运输小车的安装 ..................................................................... ......................50 5.1.3卷扬机的安装 ..................................................................... ..................................50 5.1.4张紧装置和钢丝绳的安装 ..................................................................... ..............50 5.2设备的操作 ..................................................................... .........................................51 5.3设备的维护 ..................................................................... .........................................51 5.3.1电动机的维护 ..................................................................... ..................................51 5.3.1.1常见故障分析 ..................................................................... ...............................51 5.3.2钢丝绳的维护 ..................................................................... ..................................55 5.3.3小车的维护 ..................................................................... .. (55)主要参考文献...................................................................... . (56)- 2 -内蒙古科技大学毕业设计说明书结束语 ..................................................................... . (57)- 3 -内蒙古科技大学毕业设计说明书连铸机切头切尾收集运送装置的设计摘要连铸机切头切尾收集运送装置的作用是把连铸机铸坯切割成定尺规格后产生的废料进行收集并运送,它也是连铸车间的重要组成部分。

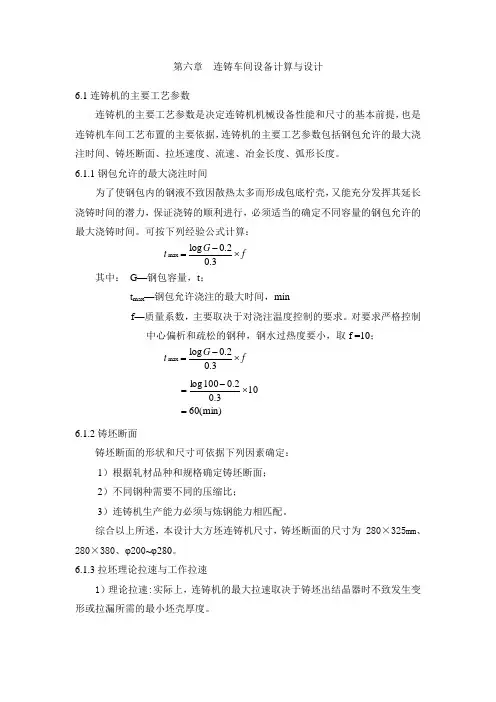

第六章 连铸车间设备计算与设计6.1连铸机的主要工艺参数连铸机的主要工艺参数是决定连铸机机械设备性能和尺寸的基本前提,也是连铸机车间工艺布置的主要依据,连铸机的主要工艺参数包括钢包允许的最大浇注时间、铸坯断面、拉坯速度、流速、冶金长度、弧形长度。

6.1.1钢包允许的最大浇注时间为了使钢包内的钢液不致因散热太多而形成包底柠壳,又能充分发挥其延长浇铸时间的潜力,保证浇铸的顺利进行,必须适当的确定不同容量的钢包允许的最大浇铸时间。

可按下列经验公式计算:max log 0.20.3G t f -=⨯ 其中: G —钢包容量,t ;t max —钢包允许浇注的最大时间,minf —质量系数,主要取决于对浇注温度控制的要求。

对要求严格控制中心偏析和疏松的钢种,钢水过热度要小,取f =10;max log 0.20.3G t f -=⨯ (m i n )60103.02.0100log =⨯-=6.1.2铸坯断面铸坯断面的形状和尺寸可依据下列因素确定:1)根据轧材品种和规格确定铸坯断面;2)不同钢种需要不同的压缩比;3)连铸机生产能力必须与炼钢能力相匹配。

综合以上所述,本设计大方坯连铸机尺寸,铸坯断面的尺寸为 280×325mm 、280×380、φ200~φ280。

6.1.3拉坯理论拉速与工作拉速1)理论拉速:实际上,连铸机的最大拉速取决于铸坯出结晶器时不致发生变形或拉漏所需的最小坯壳厚度。

V 理论=⎥⎦⎤⎢⎣⎡224D K •L 式中: V 理论—理论最大拉速,m/min ;L —冶金长度,本设计取L 为37.5m ;D —铸坯厚度,m ;K —综合凝固系数,一般取24~33本设计取为33。

V 理论=⎥⎦⎤⎢⎣⎡224D K •L=min /08.25.3728033422m =⎥⎦⎤⎢⎣⎡⨯⨯ 2)工作拉速:是指连铸机生产操作中能顺利浇铸,保证铸坯质量相对稳定的平均拉速。

在实际生产中,为改善铸坯质量,使用的工作拉速应小于最大理论拉速。

【关键字】说明书连铸机电气仪表说明书一、电源部分:1、电源采用双回路380V/220V三相四线制电源。

一路工作,一路备用。

每一路均能承担全部负荷。

手动切换,在电源投入时,要高度注意,保证每次只能投入一路。

备用电源投入前一定要先断开先期的工作电源。

电源切换在P1柜内完成。

2、电源波动+5~10%,最大功率100KW3、电磁阀电源为直流24V,每流一套,分别装在P21、P22柜内。

4、为方便B1操作观察,结晶器(浇铸准备)腔内情况。

设置了交流36V安全照明电流,此电源在P1柜内引动。

二、钢包回转台:1、功能:钢包回转台将钢包从钢水接收位置,回转180°至钢包浇铸位置。

以实现多炉连铸。

要求停位准确,非启动状态时,抱闸抱死,不能转动。

2、操作:钢包回转台的操作在B2箱上完成。

操作方式分为连续转动和点转动两种。

功能选择由转换开关SA3实现。

三、中间罐车:1、功能:承载中间罐并在浇铸位置及等待位置之间运行。

分为连续行走、手动微调。

手动横移机构可横向调整罐位,使水口对准结晶器中心。

2、操作:每台中间罐车分别由对应的操作箱B31、B32操作,操作方式分为连续行走和点动行走两种方式,功能选择由连铸机电气仪表说明书转换开关SA4实现。

操作箱上装有电源开关(通、断)及旋转开关(向前—停止—向后)。

中间罐水口对准结晶器可手动进行纵向微调,当中间罐车在浇铸位置后,应关断电源,防止浇铸期间中间罐车误动作。

四、拉矫机1、功能:将通过二次冷却后的铸坯拉出,并进行渐进矫直,在浇铸准备时将引锭杆送入结晶器,送引锭杆采用操作速度为4m/min,以减少辅助时间,并采用较高的压下力,因引锭杆参数较小,当引锭杆牵引红坯通过夹辊时,必须迅速把气缸压力降低,红坯不允许压缩大于1mm,红坯一般在气缸压力0.2~0.3MPa下拉坯并矫直。

2、操作:2.1、拉矫机的控制为两地控制方式,分别由T2操作台上的1SA2和B1操作箱上的1SA3实现,如果操作权不统一,则有相应的闪烁信号提示。

R10m八机八流小方坯连铸机技术规格书1.1在线机械设备1.1.1 大包回转台数量:1套结构形式:直臂双叉回转台,带称重装置。

主要参数:单臂承重:240t回转半径:4800mm回转速度: 1.0rpm(变频可调)0.5rpm(气动事故驱动)回转范围:360°电机功率:37kW结构及特点描述:1)转台安全销气缸驱动。

2)转台工作回转采用减速机变频电机(电机功率:37kw),专用位置开关控制器控制角度和变速点,事故回转采用气动马达驱动。

3)钢包加盖机构安装在回转台上,每个回转臂各独立一套加盖机构,含钢包包盖,带高温岩棉。

其回转、升降采用电液推杆驱动。

电缆管线采用专用的电气滑环上回转台。

4)大包开浇液压缸分别挂于二转臂下。

5)配备大包称重装置。

6)事故钢包由乙方设计,甲方自供。

1.1.2 钢包长水口机械手数量:1套作用:采用钢流保护浇注时,借助于机械手将长水口安装在钢包滑动水口的下方。

定位:安装在浇铸平台上。

结构及特点描述:1)水平回转:手动。

2)密封形式:氩气。

1.1.3中间罐车数量:2台作用:用于承载中间罐,在浇铸过程中能快速更换中间罐,保证连续浇铸的顺利进行,此外在出现事故时能使中间罐迅速离开结晶器。

定位:安装在浇铸平台上。

结构形式:带升降的高低腿(一条轨道在浇铸平台上,另一条为高架轨道)中间罐车。

其中一台工作;另一台准备及烘烤。

主要参数:承载量:100t升降行程:400mm横移行程:120mm(±60 mm)升降速度: 1.2m/min行走速度:2~20m/min(变频传动)行走驱动功率:7.5×2kW(初步设计确定)结构及特点描述:1)升降型式为同步油马达结构,欧洲品牌的精密同步油马达输出油液进入布置于中包四角的油缸,保证四缸升降平稳,同步精度为:1%。

2)中间罐横移采用液压缸驱动。

3)变频传动,使走行平稳,对中准确。

4)用拖链将电缆及液压管线引上车体。

5)与中间罐之间的操作防护挡板为摆动形式(气缸驱动,手动操作。

唐山国丰南区300万吨技改工程1450mm连铸连轧项目施工图方案设计说明书(炼钢工艺)设计:审核:组审:室审:中国冶金科工集团公司中冶东方工程技术有限公司炼钢室二○○六年十二月2板坯连铸车间2.1概述:唐山国丰钢铁有限公司现有铁、钢、材综合产能为500万吨。

目前公司正在实施南区300万吨技改工程,拟建设一套1450mm连铸、连轧生产线及其配套设施。

炼钢连铸车间设2套铁水预处理装置、2座公称容量120t顶吹转炉、2座120tLF 钢包精炼炉、1套120tRH真空脱气装置、2台双流板坯连铸机。

炼钢、精炼部分由中冶京城设计,中冶东方负责板坯连铸工程的工厂设计(不包括连铸车间厂房设计,连铸车间主厂房之外的水、电、风、气公辅系统设计)。

新建的1450mm连铸、连轧生产线采用“高炉铁水——铁水脱硫预处理——顶底复吹转炉——钢水二次精炼——连铸——连轧”先进的生产工艺流程。

连铸、连轧生产线年产300万吨热轧板卷。

本方案设计内容为新建2台两机两流板坯连铸机及配套设施。

2.2生产规模及产品方案2.2.1钢水供应条件●转炉—转炉座数:2座—转炉平均出钢水量:135t—转炉最大出钢水量:140t—转炉平均冶炼周期:36min●精炼炉:—LF炉数量: 2座—RH数量:1套2.2.2生产规模2台两机两流中薄板坯连铸机生产线生产规模为305×104t/a合格坯。

2.2.3铸坯规格铸坯宽度:700~1300mm铸坯厚度:180 mm、135 mm定尺长度:6~12.7m2.2.4生产品种按宽度分配的产量见表2-1钢种比例和代表钢号见表2-2产品种类分配比例见表2-3主要钢种及其成份见表2-4主要钢种及其成份表2-4452.3原料供应2.3.1钢水供应板坯连铸机在生产时,对钢水的供应、调度、钢水成分和温度有严格的要求。

因为钢水是保证连铸坯质量的最重要的条件,只要供应质量合格的钢水,才有可能保证连铸机的产品产量和质量。

课程设计--小方坯连铸机的设计一引言连铸技术是现代炼钢生产中最具有革命性的技术之一,其特点是节约能源、提高成材率和便于机械化、自动化操作,在过去的三十年中连铸技术得到了快速的发展与推广,特别是在两次世界石油危机的推动下,连铸生产规模空前扩大,涌现了许多实现全连铸的钢铁联合企业,连铸比的高低已经成为一个国家钢铁工业发展水平的标志。

随着现代工业对特殊钢、高质量钢的需求不断扩大,以及连续铸钢技术的迅速发展,对连铸工艺过程也有了更高的要求。

连续铸钢工艺从原料到成品的过程中起着关键性作用。

连铸工艺的优与劣直接影响钢产品的质量、性能和企业的经济效益。

且随着炼钢和轧钢技术的进展,钢铁工业结构的变化和对产品的规格、质量的新要求,这使得采用常规和铸锭—开坯工艺难以满足一些大型钢铁企业的生产和发展,为此,研究连铸的新工艺和新技术是必要的。

本文在阅读大量文献基础上,着重介绍了小方坯连续铸钢的发展概况、连铸机的选型,以及连铸机的工艺参数确定、设备的选型和相关参数进行了设计,并对连铸车间进行布置,使其保证连铸稳定、持续的进行。

最后本文还介绍了一些方坯连铸的新技术。

第一章绪论1.1我国方坯连铸发展的状况我国是在炼钢生产中研究、应用连铸技术较早的国家之一。

20世纪50年代中期,当连铸技术在前苏联、英国、意大利、加拿大等国进入工业性试验阶段时,我国即着手进行试验研究工作。

1956年我国在当时的重工业部钢铁综合研究所建成了直径80mm的圆坯半连铸试验装置。

1957年在上海钢铁公司中心试验室建成一台高架立式方坯连铸机;1958年在唐山钢铁厂建成了第一台工业生产的立式连铸机,同年在重庆第三钢铁厂建成投产一台两机两流,配合30t转炉,浇铸175mm×250mm矩形坯的立式连铸机。

1960年在唐山钢铁厂建成一机一流,配合5t转炉浇铸150mm×150mm小方坯的立式连铸机。

我国发展的连铸机型大多为立式连铸机,生产效率低。

连铸钢包滑动水口液压系统设计摘要滑动水口是连铸机浇铸过程中钢水的控制装置,能够精确地调节从钢包到连铸中间包的水流量,使流入和流出的钢水达到平衡,从而使连铸操作更容易控制,是连铸机的关键设备之一。

钢水包滑动水口液压系统主要为滑动水口的开启与关闭提供动力并实现位置控制。

本文主要针对钢包滑动水口的功能、组成、工作特点以及钢铁厂的实际生产要求,设计一款驱动钢包滑动水口的液压系统。

主要包括系统的设计与计算以及液压元件的选型、液压集成块的设计、油箱的设计、泵站的设计、系统验算等。

该液压系统要使滑动水口能够在一定负载下按给定速度打开与闭合,并能实现点动,以控制水口开度的大小,从而控制钢水流下的速度。

此外系统中还设置了蓄能器回路,使系统在泵停止工作时滑动水口仍能立即关闭,防止事故的发生。

关键词:连铸;滑动水口;液压系统AbstractSliding gate is the control device of the continuous casting process of molten steel, to accurately adjust the water flow from ladle to tundish, the inflow and outflow of molten steel to achieve balance, so that the continuous casting operation more easy to control, is one of the key equipment of continuous casting machine. The hydraulic system of ladle slide gate is for sliding open and close water power and position control.This paper focuses ladle slide gate function, composition, work characteristics and the actual production of iron and steel plant requirements, design a ladle slide gate drive hydraulic system. Including system design and calculation as well as the selection of hydraulic components, hydraulic manifold design, the design of the tank, pump station design, system checking and so on. The hydraulic system make the sliding gate to a certain load at a given speed of opening and closing, and can achieve jog, to control the size of the outlet opening to control the flow rate of the molten steel. In addition the system also sets the accumulator circuit, allowing the system to stop working when the pump slide gate still closed immediately, to prevent accidents.Keywords: casting; sliding gate; hydraulic system目录第1章绪论 (1)1.1 国内外连铸发展概论 (1)1.2 连铸工艺及设备 (2)1.2.1 连铸工艺 (2)1.2.2 连铸工艺设备 (2)1.3 滑动水口 (3)1.3.1 滑动水口的工作原理 (4)1.3.2 滑动水口结构 (4)1.3.3 滑动水口的故障分析及改进措施 (5)1.3.4 国内外滑动水口比较 (6)1.4 液压传动与液压系统概述 (7)1.4.1 液压系统工作原理 (7)1.4.2 液压系统的特点 (7)1.5 本课题设计意义及任务 (8)第2章液压系统方案设计 (9)2.1 选择基本回路 (9)2.2 确定系统原理图 (10)2.3 液压系统工作原理分析 (11)第3章液压系统分析计算 (12)3.1 液压系统的设计步骤及设计要求 (12)3.1.1 设计步骤 (12)3.1.2 明确设计要求 (12)3.2 进行工况分析、确定液压系统的主要参数 (12)3.3 液压系统设计要求及参数 (13)3.3.1 设计系统的要求 (13)3.3.2 设计参数 (13)3.4 液压缸的尺寸计算 (13)3.4.1 初选系统工作压力 (13)3.4.2 液压缸背压选取 (13)3.4.3 液压缸杆径比的选取 (14)3.4.4 液压缸主要结构尺寸的计算 (15)3.5 计算液压缸所需流量和最大工作压力 (16)第4章液压元件的设计与选型 (17)4.1 油泵的计算与选型 (17)4.1.1 油泵的计算 (17)4.1.2 油泵的选型 (17)4.2 电动机的选择 (18)4.3 联轴器的选型 (19)4.4 液压控制阀的计算与选型 (19)4.4.1 压力控制阀 (20)4.4.2 方向控制阀 (21)4.4.3 流量控制阀 (23)4.5 液压辅件的选型 (23)4.5.1 过滤器的选择 (23)4.5.2 蓄能器的选择 (24)4.5.3 压力表开关的选择 (24)4.5.4 液位仪表的选择 (25)4.5.5 空气滤清器的选择 (25)4.6 油箱容量、管道尺寸的设计 (25)4.6.1 油箱容量的设计 (25)4.6.2 管道尺寸设计 (26)第5章液压系统性能验算 (28)5.1 液压系统压力损失计算 (28)5.2 液压系统压力效率 (28)5.3 液压系统发热温升计算 (29)第6章液压集成块和液压站的设计 (31)6.1 液压集成块的设计 (31)6.2 液压站的设计 (32)6.2.1 油箱的结构设计 (33)6.2.2 液压泵站的结构设计 (35)第7章液压系统的安装与维护 (38)7.1 液压系统的安装 (38)7.1.1 液压站的安装 (38)7.1.2 液压阀的安装 (38)7.1.3 管路安装 (39)7.2 液压系统的维护 (39)结束语 (40)致谢 (41)参考文献 (42)第1章绪论1.1 国内外连铸发展概论国外最早实现全连铸的炼钢车间是前苏联新里别茨克钢铁厂的电炉车间(1979年)。

弧形连铸机设计1. 引言弧形连铸机是一种用于连续铸造金属材料的设备,其具有良好的连铸效果和高产量的特点。

本文将对弧形连铸机的设计进行详细描述,包括结构设计、控制系统设计、润滑系统设计等方面。

2. 结构设计2.1 总体结构弧形连铸机主要由母台、副台、铸模、传动系统等组成。

母台和副台构成了整个机器的基础,铸模用于形成金属材料的连铸形状,传动系统则用于驱动铸模进行连续铸造。

2.2 铸模设计铸模是弧形连铸机的重要组成部分,其设计需要考虑到铸造材料的特性和连续铸造的要求。

铸模应具有良好的导热性能、耐磨性和抗腐蚀性,同时还要满足各种不同形状的铸造需求。

3. 控制系统设计弧形连铸机的控制系统包括硬件和软件两个部分。

硬件部分主要包括传感器、执行机构和控制器,而软件部分则负责实现控制算法和用户界面等功能。

3.1 硬件设计在硬件设计中,需要选择合适的传感器进行监测和检测,例如温度传感器、压力传感器和位移传感器等。

执行机构则用于控制铸模的运动,常用的执行机构包括电机和液压缸等。

控制器是控制系统的核心,负责接收传感器信号并根据预设的控制算法输出控制指令。

3.2 软件设计软件设计主要包括控制算法的编写和用户界面的设计。

控制算法需要考虑到连续铸造的特性和要求,通过对传感器信号的处理和分析来实现对铸模运动的精确控制。

用户界面则提供了对连铸机状态的实时监测和控制的功能,用户可以通过界面进行参数设置和故障诊断等操作。

4. 润滑系统设计弧形连铸机的润滑系统设计是为了保证设备在长时间工作过程中的正常运转和延长机器的使用寿命。

润滑系统主要包括油泵、油箱和润滑点等组成。

油泵用于将润滑油送至润滑点,油箱则用于存储润滑油。

在设计过程中需要考虑到润滑油的性能、循环方式和润滑点的位置等因素。

5. 总结本文对弧形连铸机的设计进行了详细描述,包括结构设计、控制系统设计和润滑系统设计等方面。

通过合理的设计可以提高连铸机的工作效率和铸造质量,实现金属材料的连续铸造。

目录1.绪言 (3)2.设备参数 (3)2.1.机组使用环境条件 (3)2.2 产品技术条件 (6)2.3.设备尺寸参数 (6)2.4.设备其它条件 (7)2.5设备技术参数 (7)2.6.操作人员要求 (9)3.设备的组成描述及主要技术参数 (10)3.1.机组组成............................................. 错误!未定义书签。

3.2.出铝溜槽 (10)3.3.水平铸造机(附图三) (11)3.4. 扶接锭装置(附图六) (18)3.5.冷却输送机(附图七) (20)3.6.堆垛机(附图八) (21)3.7.成品运输机 (26)3.8.液压系统(附图十) (28)3.9.气动系统 (31)3.10.电气说明 (34)4.机组的操作说明 (35)4.1机组正常情况下的运行顺序 (35)4.2.机组正常情况下的关机顺序 (36)4.3.机组的操作顺序流程图(其中“1”表示开关闭合,“0”表示开关断开) (36)4.4.机组自动运行时的动作描述 (41)4.5.机组自动操作说明 (45)4.6.机组半自动操作说明 (46)4.7.机组手动操作 (46)5.保养与维修 (47)5.1.总则 (47)5.2.液压系统的维修、保养与调试。

(49)5.3.气动系统的保养、维修与调试 (56)5.4.电气系统 (57)5.5.常见故障的诊断与处理 (57)5.6.定期检查及检查方法 (64)5.7.注意事项 (74)6.主要备件清单 (75)6.1.轴承元件 (75)6.2.液压系统元件清单 (78)6.3.气动系统元件清单 (81)6.4.铸机链轮、链条 (83)WORD格式整理版1.绪言20kg铝锭铸造机组为一普通铝锭连续铸造的自动化生产线。

金属铝水从混合炉出来,经溜槽和分配器注入水平式的铸造机上铸模而凝固成型。

铸锭、冷却及堆垛等工序全部为自动化操作,堆垛后采用气动打捆机对铝锭进行打捆。

板坯连铸横移机设计1.设计需求:(1)横移机的动作平稳、可靠,精度高,能够满足连铸机高速连续生产的要求;(2)横移机的移动速度可调,以适应连续铸坯的不同生产要求;(3)横移机的结构紧凑,占地面积小,便于安装和维修;(4)横移机的操作简单,界面友好,便于操作人员使用。

2.设计原则:在设计板坯连铸横移机时,需遵循以下几个原则:(1)优先考虑安全性和可靠性,确保横移机的运行安全,减少故障发生;(2)结构简单、坚固,采用优质材料,以确保机器的稳定性和耐用性;(3)尽可能减少机器的噪声和振动,提高工作环境的舒适度;(4)考虑到机器的维修和检修,尽可能设计易于拆卸和更换的零部件;(5)采用智能控制系统,实现自动化控制和远程监控,提高生产效率。

3.结构设计:板坯连铸横移机的主要结构包括支架、滑移平台、传动装置和控制系统。

支架为机械结构的主体,承载滑移平台和传动装置。

滑移平台采用导轨和滑块的结构,可实现连续平稳横向移动。

传动装置一般采用电动机驱动,通过齿轮和链条传动将动力传递给滑移平台。

控制系统采用PLC控制,通过编程实现横移机的自动化控制和监控。

4.动作控制:板坯连铸横移机的动作控制分为手动控制和自动控制两种。

手动控制时,操作人员通过按钮或控制杆来控制横移机的启停、速度调节和移动方向。

自动控制时,由编程控制系统根据铸坯的尺寸和生产要求自动计算移动的距离和速度,并实现连续横移。

5.安全保护:为确保横移机的运行安全,需要采取以下安全保护措施:(1)安装安全感应装置,当检测到铸坯或操作人员靠近时,自动停止横移机的运动;(2)设立安全警示区域,对工作区域进行标识,以提醒操作人员注意安全;(3)设置急停按钮,当发生紧急情况时,操作人员可以立即停止横移机的运动。

综上所述,板坯连铸横移机设计要考虑横移机的运动平稳可靠,移动速度可调,结构紧凑,操作简单等要求。

在设计过程中,需遵循安全可靠、结构简单、减少噪声和振动等设计原则,并采用智能控制系统实现自动化控制和远程监控。

UL+Z-1800/10+255/12型铝杆连铸连轧生产线机械说明一、机组用途及组成本设备采用连铸连轧法工艺生产电工铝杆,生产的杆径为¢10mm。

原材料为普铝锭或废铝线。

本生产线由溶化炉(竖炉)、五轮式整体连铸机、油剪机、喂料装置、连轧机、润滑系统、冷却系统、滑动无油收杆装置等组成。

(其中炉子为外购配套或用户自备)二、技术规范(一)主要技术参数导电铝杆直径:¢10mm生产能力: 2.5-4.8t/h设备总尺寸:36.05×7.2×4.2m设备总重量:55t(二)各组成部分技术参数:1、五轮式连铸机(四面冷却)1)、结晶轮直径¢1800mm2)、结晶轮截面积 1800mm23)、铸锭面积 1800mm24)、浇铸速度 8-15m/min(电动机转速 500-1000rpm)5)、结晶轮转速 1.66-3.3r/min6)、电动机型号 Z4-112/4-2 5.5K 1000r/min7)、冷却水压 0.35-0.6Mpa8)、冷却水量 100t/h(内冷 40t/h;外冷 40t/h;侧冷 20t/h)9)、浇堡升降电机 Y901-2 1.1KW 2840r/min10)、钢带压紧气缸 10A-2CDD125B100-Y11)、钢带张紧气缸 10A-2CDD250B100-Y2、油剪3、连轧机1)、形式 2+10(2架两辊;10架三辊Y型)2)、出杆直径¢103)、机架数 12架4)、轧辊名义尺寸¢255mm5)、相邻机架传动比 1:1.256)、终轧速度 V=7.2m/s7)、产量 2.5-4.8t/h8)、轧制中心高 900mm9)、主电机型号功率 Z4-315-22 225kw 680r/min10)、齿轮箱润滑油箱 3m311)、乳化液 65m34、喂料装置气缸CA100B75-AB(10A-5)5、轧机乳液润滑系统乳液泵IS100-65-200 Q=100m3/h H=50 15KW 2900r/min2台(一台备用)过滤器GLQ-100 1台配用电机1.1KW6、轧机油润滑系统齿轮泵2CY-18/3.6-1 5.5KW 960r/min 2台(一台备用)工作压力0.08-0.3Mpa过滤器GLQ-80 配用电机1.1KW 1台油箱V=2m3(用户现场制作)油温<45℃7、TS-1800 型成圈下线架1)、绕杆电动机型号 DC12-22电机功率 1.1kw电机转速 1500r/min2)、绕杆头转速 15-90r/min3)、齿轮减速电动机型号 JTC-561A电机功率 2kw电机转速 48r/min4)、成捆铝杆尺寸(单位:mm)¢1800×¢800×1400(外径×内径×高度)5)、成捆铝杆重量 2~2.5t三、机组结构说明及特点(一)五轮式连铸机1、结构组成:五轮带式连铸机由底座、支座、结晶轮装置、压紧轮装置、浇煲装置、引桥、张紧轮装置、外冷却装置、减速箱、起锭器装置及气动控制系统等组成。

一、概述**钢铁股份有限公司五机五流矩形坯连铸机电气部分整套设备分为:1)公用设备控制系统;2)铸流设备控制系统;3)二次冷却水自动控制系统;4)结晶器冷却水自动控制系统;5)设备冷却水自动控制系统;6)生产过程监控系统四部分。

整个系统自动化程度高,网络系统采用了目前国内外应用广泛的现场总线技术,性能可靠,故障率低,大大减少了现场电缆数量,便于操作和维护人员掌握。

系统构成如图所示图中操作人员监控站即生产过程监控系统由三台HMI和两台打印机组成,它可以将网上各站的控制信息集中,产生实时数据文件、趋势记录文件。

通过画面可以监视生产过程和设备运行状态、修改生产过程参数以及对设备运行状态进行人工干预。

系统能自动记录故障发生的时间,生产画面包括实时报警。

二、设备描述控制系统软件:Windows2000. professionalPLC软件STEP7 (5.2)画面软件wincc(5.2)PLC硬件配置:公用模块:PS307 5A 2块。

CPU 315-2 DP 1 块IM360 1块。

IM361 1块。

CP343-1 1块AI8*12Bit 3块。

AO4*12Bit 1块。

DI32*DC24V 3块。

DO32*DC24/0.5A 3块1—5流模块:PS307 5A 10块。

CPU 315-2 DP 5 块IM360 5块。

IM361 5块。

CP343-1 5块 AI8*12Bit 15块。

AO4*12Bit 5块。

DI32*DC24V 15块。

DO32*DC24/0.5A 15块公用FC块功能说明:FC11:大包回转台FC12:1#中间罐车FC13:2#中间罐车FC14:液压站FC15:1#蒸汽排除风机FC16:2#蒸汽排除风机FC17:输送轨道FC18:冷床辊道FC19:双向推钢机FC21:1#中间包烘烤FC22:2#中间包烘烤FC23:冷床推钢机FC24:回转驱动装置FC25:通讯FC26:1#中包事故行走FC27:2#中包事故行走FC28:回转辊道1-5流FC块功能说明:FC11:结晶器控制FC12:拉矫机及定尺控制FC13:拉矫机控制FC14:切前辊控制FC15:切后辊控制FC16:引锭杆存储装置控制FC17:升降挡板控制本系统电控设备包括:1)主电室设备:一个双路电源供电的进线电源柜PCC1,和一个电源柜PCC2;四个公用设备马达控制柜MCC01~MCC04;五个铸流系统马达控制柜MCC11~MCC51;一个UPS柜ADP1;一个公用系统PLC控制柜APP0;五个铸流系统PLC控制柜APP1~APP5;2)浇铸平台及现场设备:五个浇铸操作箱LC011,LC012,LC013,LC014,LC015二个中间罐车机旁操作箱LC03,LC04;二个中包烘烤机旁操作箱LC031,LC041;一个大包操作箱LC05;二个蒸汽排出风机机旁箱0081AOC、0082AOC;3)主操作室设备:两个个拉矫机及引锭存放装置操作台LC061,lc062;计算机操作站4)出坯操作室设备:一个出坯操作台LC07;一个火切机电控柜ZJG;一个火切机操作台ASC2;5)液压站设备:一个液压站机旁箱014AOC;三、铸机电气设备的控制功能3.1电源柜☆回路进线电源柜PCC1由一台XLS9自动转换开关为整个铸机供电。

并装有HSW智能断路器。

由PCC2分别向公用系统、铸流系统和ADP柜供电。

3.2 大包回转台☆大包回转台由一台37KW变频器控制22kW交流电机驱动,变频调速。

☆大包回转台操作箱LC05上有信号灯作为电源指示用。

☆LC05操作箱上控制回转的转换开关为两位转换开关,分别为左、右旋转,打到不同的位,大包就以设定的相对应的方向及速度进行旋转,打到中间空位时大包自动停止。

☆大包盖旋转及升降由液压驱动,由LC05操作箱上相应按钮控制。

☆LC05操作箱上还有一个两位锁定的选择开关,用来控制大包锁定—解锁,大包台旋转之前必须打到“解锁”位,待大包停止后打到“锁定”位。

3.3中间罐车☆两台中间罐车走行各由一台30KW变频器控制二台7.5kW交流电机驱动,变频调速。

中间罐车升降采用液压驱动。

☆当电源空气开关跳闸或变频器故障时,电源指示灯熄灭。

同时在HMI上的“设备状态”中可准确查出故障点。

☆控制中间罐走行的选择开关是两位转换开关,分别为左快、左、右行走,打到不同的位,中间罐车就以设定的相对应的方向及速度进行旋转,打到中间空位时中间罐车自动停止。

中间罐车操作箱上有快慢速选择,可以控制快慢速切换。

☆中间罐的升降由液压阀控制。

由LC03,LC04机旁箱上相应按钮控制。

☆中间罐事故走行按钮有两个,分别在中间罐车机旁箱上和LC06上。

按下任意一个按钮,中间罐车将高速走行到“事故位”,自动停车。

3.4蒸汽排出风机☆两台蒸汽排出风机各由一台75kW交流电机驱动。

☆蒸汽排出风机的控制可以在主控室HMI上操作。

☆两台蒸汽排出风机在现场分别有就地操作箱。

机旁操作箱上同时还装有电流表,显示风机运行电流。

3.5结晶器振动装置☆结晶器振动装置由一台5.5kW交流电机驱动,变频调速。

☆结晶器振动操作按钮在LC01*操作箱上。

“振动开/停”按钮是一个带灯按钮,LC01*在“手动”位时,按一下此按钮灯亮,振动开始;再按一下灯灭,振动停止。

☆振动频率显示在主控室的HMI上,起动振动频率可以通过HMI上的画面进行重新设定。

☆当LC01*操作箱打到“自动”位时,按下“开始浇铸”按钮后,结晶器振动装置按照系统设定值开始振动,5s后拉矫机按照系统设定值起动。

此后振动频率随拉速大小变化。

☆尾坯出拉矫机时,按下LC01*上的“浇铸结束”按钮,结晶器振动和拉矫机自动停止。

3.6拉矫机:☆拉矫机为五辊拉矫机,拉矫机上辊、拉矫机下辊为传动辊,分别由5.5kW 交流电机驱动,由一台变频器变频调速。

☆拉矫机操作按钮在主控室LC06*操作台上。

按下LC06*上“本地操作”按钮,灯亮后操作权在LC06上,此时操作拉矫机相应按钮可实现手动操作。

LC01*上“浇铸位”信号灯亮:1)结晶器电机驱动正常2)拉矫机电机驱动正常3)切前辊电机驱动正常4)切后辊的电机驱动正常此时按下LC06*“送引锭”按钮,引锭杆开始运行,当引锭杆尾部过压下运行信号时,1#拉矫辊自动压下,拉矫机自动起动。

当引锭杆尾部到达切前辊和2#辊之间的自由辊时,按下LC06*操作台上的“停止”按钮,拉矫机停止。

此时浇铸工按下结晶器操作箱上的“允许操作”带灯按钮,将操作权转到结晶器操作箱上,利用点动盒将引锭杆点动到结晶器口,送引锭完成。

表示浇铸条件均具备,铸机等待浇铸。

☆在“浇铸模式”下:当按下“开始浇铸”,结晶器开始振动,5s后拉矫机按照系统设定值自动起动;此过程可在LC06*上相应信号灯显示出来。

尾坯出拉矫机时按下“浇铸结束”,拉矫机停止。

(切记:“浇铸结束”按钮一定要按下,否则直接影响下一次浇铸的正常运作!!!为保险起见,建议在每次开浇之前,先按一下“浇铸结束”按钮。

)☆LC06*的“本地操作”按钮和LC*1上的“允许操作”按钮均为带灯按钮,灯亮表示操作权在该操作台上。

两个操作权可实现相互切换。

3.7拉矫辊的控制:☆拉矫辊压下与抬起是液压电磁阀控制。

它的操作按钮在LC06*上。

☆送引锭时:★2#拉矫辊必须在抬起位置!!不允许在引锭头入拉矫机1#拉矫辊前压下1#拉矫辊。

★引锭入拉矫机后,拉矫辊压下。

禁止在LC06*上操作“抬起”1#拉矫辊命令!!★按下“开始浇铸”后,拉矫辊实现自动换压。

换压信号在LC06*对应信号灯上显示,★引锭尾部到达“脱锭位”接地开关时,2#辊自动动作完成脱锭。

(若自动脱锭无法完成脱锭,按下LC06操作台上的2#拉矫辊压下)任何时候LC06操作台上的“冷压”、“热压”以及1#、2#抬起、压下操作均有效。

3.8切割前辊道:☆切割前辊道由1台2.2KW变频器控制1.1kW交流电机驱动,变频调速。

☆“切前辊向前”、“切前辊向后”和“切前辊停止”选择开关在主控室操作台LC06上。

☆当LC06上选择开关打到“自动”位,当按下LC01上的“浇铸开始”按钮,延时5s后拉矫机起动,切前辊同时自动起动,浇铸结束后,将操作权转到主控室的LC06上,此时切前辊选择开关在“停止”位,只需将切前辊选择开关作如下操作“停止”-“向前”-“停止”,实现手动停切前辊。

3.9切割后辊道:☆切割后辊道由1台5.5kW交流电机驱动,每流一组。

☆切割后辊道可在LC07手动操作:当打到“手动”位时,操作LC07上相应按钮可实现手动操作切割后辊道;当打到“自动”位时,切割后辊道可实现自动起停。

3.10 输送辊道:☆输送辊道是长辊道,由8台4kW交流电机驱动。

☆输送辊道的操作在出坯操作室的LC07上。

输送辊道转换开关为两位转换开关控制。

当转换开关打到相对位置时,输送辊道运行。

当接收到切割完毕时,输送辊道自动启动,手动停止。

3.11冷床辊道:☆冷床辊道是长辊道,由8台7.5kW交流电机驱动。

☆冷床辊道操作按钮在出坯操作室的LC07上。

☆冷床辊道操作分为手动—自动两种方式。

★当LC07选择开关打到“手动”位时,操作冷床相应按钮,可实现手动操作。

★当打到“自动”位时,冷床辊道实现自动控制:在该冷床对应的任一流升降挡板前有料时,冷床辊道自动起动。

3.12 双向移钢机:☆横向推钢机由1台37KW变频器控制30kW交流电机驱动,变频调速。

☆“横向推钢机向前”、“横向推钢机向后”和“横向推钢机停止”。

☆双向电动推杆由2台0.75KW交流电机驱动,LC07操作台上有相应的控制开关。

☆推钢机操作按钮在出坯操作室的LC07上。

☆推钢机的手自动由LC07操作台上的“循环开始”带灯按钮控制,它是一个乒乓键,按一下灯亮,再按一下灯灭。

灯亮时推钢机在自动状态,灯灭时推钢机在手动状态。

☆在“循环开始”状态下,推钢机实现自动推钢:完成推钢自动返回,返回到位升降挡板自动降下,等待下一个推钢任务。

3.13液压站:☆液压站电气设备包括三台油泵,两用一备;一台循环泵;一台加热器及一个冷却水阀,机旁设操作箱;☆014AOC是液压站机旁箱,设有机旁—集中选择开关,打到“机旁”位,液压站电气设备由箱面上相应按钮控制。

打到“集中”位,液压站油泵及循环泵可实现在HMI上启动、停止。

加热器及水阀由油箱温度控制实现自动起停。

并且机旁箱上还设有温度、压力、滤油器堵等报警灯。

☆在HMI上设了液压站温度、压力等实时报警。

3.14 升降挡板☆升降挡板由汽缸控制。

☆升降挡板的操作按钮在LC07操作台上。

★当LC07打到“手动”位,可手动操作升降挡板“上升—下降”;★当LCO7打到“自动”位,当该流“固定挡板有料”时升降挡板升起,或在规定时间内升降挡板前没有料时接受到“推钢请求”信号时,升降挡板自动升起;当接收到“推钢机在原位”信号后,挡板自动降下。