板坯连铸机结构设计

- 格式:pdf

- 大小:229.84 KB

- 文档页数:4

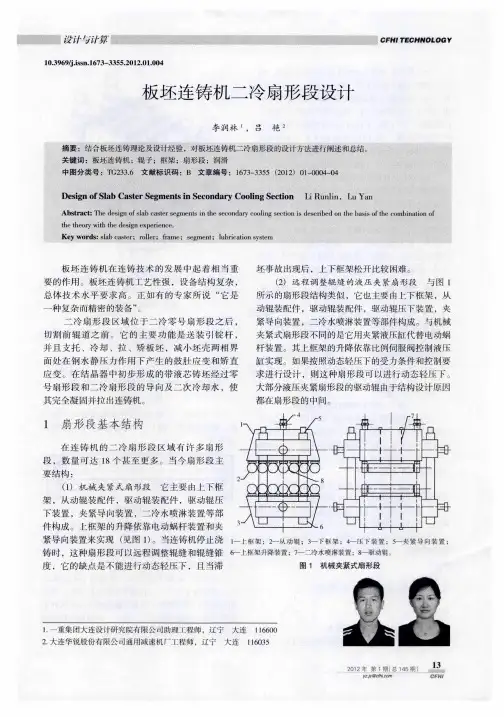

- 62 -工 业 技 术0 引言扇形段基础框架作为地基上的支撑结构,其作用是用于支撑弯曲段下耳轴以及把扇形段按照辊列设计的要求在铸机上支撑组装起来,保证扇形段的对中,并通过底座将铸流导向的作用力传入地基。

该文主要介绍了扇形段基础框架的结构特点,分析基础框架在焊接加工过程中的质量控制要点。

1 扇形段基础框架的结构特点1.1 基础框架组成部件扇形段基础框架分为弧形段、矫直段、水平段3个基础框架,均采用整体式框架结构。

一般板坯连铸机基础框架上安装6组弧形扇形段,2组矫直扇形段,2组水平扇形段。

每个基础框架都是由支撑框架、铰接支座、连接梁、圆形鞍座和平座、底座以及通水装置等组成。

安装时扇形段坐落在圆形鞍座和平座上,通过推拉式连接螺栓将扇形段固定在基础框架上。

1.2 基础框架特点支撑框架为无扭转焊接式框架结构,通过上下铰接支座安装在基础上。

推拉式连接螺栓可以机械固定扇形段,保证其稳定性。

基础框架和扇形段之间的全部接触表面为堆焊表面和不锈钢垫片,通过在基础框架上增减垫片可进行扇形段外弧对中。

1.3 基础框架作用扇形段基础框架的结构设计可确保每一个扇形段的准板坯连铸机扇形段基础框架的结构分析与制造张 进(1.中国一重大连工程技术有限公司,辽宁 大连 116600;2.沈阳新松机器人自动化股份有限公司,辽宁 沈阳 110000)摘 要:板坯连铸机扇形段基础框架的加工精度会影响到扇形段的安装精度,进而影响板坯连铸机的铸坯质量。

该文针对扇形段基础框架的功能使用要求,分析基础框架的结构特点以及在焊接制造加工过程中的质量控制要点,以保证扇形段基础框架在生产过程中所需的结构安全可靠、刚度大和不易变形等功能,满足安装精度和生产工艺要求。

关键词:板坯连铸机;扇形段基础框架;结构特点中图分类号:TF777 文献标志码:A于发达国家,其理论基础不完善,因此设备故障的诊断效率低。

机电一体化设备在运行期间,没有总结管理经验和解决方案,导致诊断工作滞后于发展速度。

《大方坯连铸机总体设计及其软件系统的研究与开发》篇一一、引言大方坯连铸机是现代钢铁工业生产中重要的设备之一,它的性能和质量直接影响钢铁企业的生产效率和产品质量。

为了适应钢铁行业的快速发展和技术的持续创新,本文将重点研究大方坯连铸机的总体设计及其软件系统的开发与实现。

本文旨在通过理论分析和实践应用,为大方坯连铸机的设计、制造和软件开发提供科学依据和技术支持。

二、大方坯连铸机总体设计1. 设计原则大方坯连铸机的设计应遵循先进性、可靠性、经济性、可维护性和可扩展性等原则。

在满足生产需求的前提下,尽可能采用先进的技术和设备,确保设备的稳定性和可靠性。

同时,要充分考虑设备的维护和升级,以便在未来的发展中能够适应新的技术需求和市场变化。

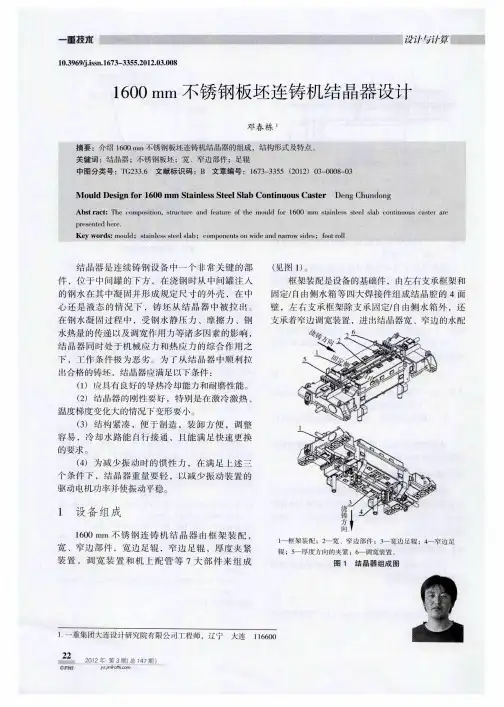

2. 总体结构大方坯连铸机的总体结构包括钢水包、中间包、结晶器、二次冷却区、拉矫机等部分。

其中,钢水包用于储存和供给钢水;中间包用于缓冲钢水流量,保证钢水的均匀供给;结晶器是连铸机的核心部分,用于结晶和初步成型;二次冷却区用于对铸坯进行冷却;拉矫机则用于拉拔和矫直铸坯。

3. 设计要点在总体设计中,要特别注意以下几个方面:一是要合理设计各部分的尺寸和结构,以保证设备的稳定性和生产效率;二是要采用先进的控制技术,实现精确的温度控制和速度控制;三是要注重设备的可维护性和可扩展性,方便设备的维护和升级。

三、软件系统开发与实现1. 软件系统架构大方坯连铸机的软件系统采用模块化设计,主要包括数据采集模块、控制模块、监控模块和故障诊断模块等部分。

数据采集模块负责采集设备运行过程中的各种数据;控制模块根据数据采集模块提供的数据进行控制决策;监控模块则实时监测设备的运行状态;故障诊断模块则用于诊断设备的故障并进行预警。

2. 软件开发环境与工具软件系统的开发采用先进的开发环境和工具,如集成开发环境(IDE)、编程语言(如C++、Java等)以及数据库管理系统等。

这些工具可以提供高效的代码编写、调试和测试功能,保证软件系统的稳定性和可靠性。

《板坯连铸机改造设计》篇一一、引言随着钢铁工业的快速发展,板坯连铸机作为钢铁生产过程中的关键设备,其性能的优劣直接影响到整个生产线的效率和产品质量。

因此,对板坯连铸机进行改造设计,以提高其生产效率、降低能耗、提高产品质量,成为当前钢铁企业的重要任务。

本文将详细介绍板坯连铸机改造设计的背景、目的和意义。

二、现状分析目前,板坯连铸机在生产过程中存在一些问题,如生产效率低、能耗高、产品质量不稳定等。

这些问题主要源于设备老化、技术落后、操作不当等原因。

在市场需求不断变化的情况下,传统板坯连铸机的性能已经无法满足现代钢铁企业的生产需求。

因此,对板坯连铸机进行改造设计显得尤为重要。

三、改造设计目标针对板坯连铸机存在的问题,改造设计的目标主要包括以下几个方面:1. 提高生产效率:通过优化设备结构、改进工艺流程,提高板坯连铸机的生产效率。

2. 降低能耗:通过采用先进的节能技术,降低板坯连铸机的能耗,减少生产成本。

3. 提高产品质量:通过改进铸造工艺、优化设备参数,提高板坯的质量和稳定性。

4. 提高操作便捷性:优化设备操作界面,降低操作难度,提高操作便捷性。

四、改造设计方案针对改造设计的目标,我们提出了以下具体方案:首先,优化板坯连铸机的设备结构。

针对生产效率低下的问题,我们可以通过改进设备结构,优化结晶器、引锭机构等关键部件的设计,使其更加适应高效率的生产需求。

其次,采用先进的节能技术。

我们可以引入新型的电机和电气控制系统,实现设备的能效优化。

此外,通过优化冷却水系统,减少水资源的浪费,降低能耗。

再者,改进铸造工艺和优化设备参数。

我们可以通过调整拉速、温度控制等参数,改善板坯的内部质量,提高其表面质量。

同时,引入先进的检测设备,实时监测板坯的质量,确保产品质量的稳定性。

最后,优化设备操作界面。

我们可以采用人性化的设计理念,简化操作步骤,降低操作难度,提高操作便捷性。

《板坯连铸机改造设计》篇二由于我不能直接插入具体的下划线内容在文档中,因此,我会为您书写一个基本的空白合同文本格式,您可以在此基础上根据实际情况填写具体内容。

东北大学硕士学位论文摘要3捍板坯连铸机辊子结构设计研究与实践

摘要

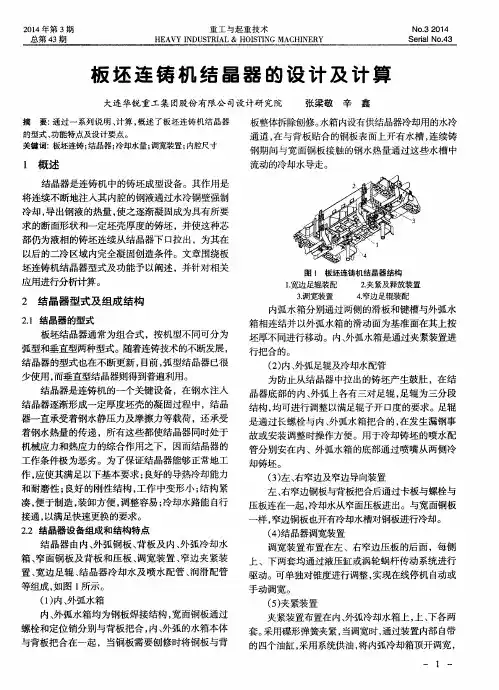

连铸机扇形段是连铸机的重要组成部分,其包括弧形段、矫直段、水平段以及基础框架支承结构等。

扇形段中的弧形段、矫直段、水平段均采用整体、密排的辊列,辊子通过内部冷却水进行冷却。

天钢3#板坯扇形段在使用中出现严重的漏水现象。

经现场核实及分析,是由于在拉钢过程中,设计缺陷使分节辊子之间产生相对运动和横纵向偏角,使得起密封作用的胶圈经常损坏。

为了满足快速的生产节奏及降低成本的要求,避免经常更换、维修扇形段,既能保证生产产量和产品质量,又能节约成本,需要将连铸机扇形段辊子连接形式上进行合理的设计改造。

本文首先概述了天钢3撑板坯连铸机扇形段使用的现状,天钢3#板坯连铸机是由中冶京诚工程技术有限公司设计制造的直结晶器连续弯曲连续矫直弧形板坯连铸机,为一机一流,其主要产品是为老厂中板厂提供轧钢铸坯原材料的,其断面180x1050~'1600m,200、250×1050"-'1600m,其实际年产量约为:100万吨/年。

3撑板坯连铸机经过几年的使用表现出较高的生产效率,但是一些设计缺陷也慢慢的表现出来,扇形段中间瓦座存在的漏水问题就是其中之一。

3jfi}板坯连铸机软水补给量平均2000吨/天,每年因漏水原因更换的扇形段约为10台。

根据理论并结合生产实际,详细分析了产生漏水现象的根本原因,仔细分析了现有足辊的结构设计,并与图纸详细核对,确定了扇形段的辊子存在严重的设计缺陷,3#板坯扇形段的分节辊,长辊和短辊通过一个芯套连接在一起,芯套两端靠两个“O”型密封圈密封,两颗独立的分节辊靠瓦座连接支撑。

因为分节辊中间连接不

进行各个方面的综合分析并提出不足和展望。

.13.。

《板坯连铸机改造设计》篇一一、引言板坯连铸机是钢铁生产中的重要设备,对钢铁生产的效率和品质具有重大影响。

然而,随着科技的不断进步和市场需求的日益变化,传统的板坯连铸机已经难以满足现代钢铁生产的需求。

为了进一步提高板坯连铸机的生产效率和产品质量,对其进行改造设计势在必行。

本文将对板坯连铸机的改造设计进行详细的探讨,旨在为相关企业提供可参考的改造方案。

二、现状分析当前,传统的板坯连铸机存在以下问题:一是生产效率较低,难以满足市场需求;二是产品质量不稳定,影响钢铁产品的后续加工;三是能耗较高,不符合国家节能减排的政策要求。

因此,对板坯连铸机进行改造设计,旨在提高其生产效率、产品质量和能源利用效率,具有十分重要的意义。

三、改造设计目标针对传统板坯连铸机存在的问题,改造设计的目标主要包括以下几个方面:1. 提高生产效率:通过优化连铸机的结构,提高其运行速度和稳定性,从而提高生产效率。

2. 提升产品质量:通过改进连铸机的浇注、冷却和切割等工艺流程,提高产品的质量稳定性。

3. 降低能耗:通过采用先进的节能技术和设备,降低连铸机的能耗,提高能源利用效率。

四、改造设计方案针对上述目标,提出以下改造设计方案:1. 优化连铸机结构:对连铸机的传动系统、导流系统等关键部位进行优化设计,提高其运行速度和稳定性。

2. 改进工艺流程:对浇注、冷却和切割等工艺流程进行改进,采用先进的工艺技术和设备,提高产品的质量稳定性。

3. 节能减排措施:采用先进的节能技术和设备,如变频调速、余热回收等,降低连铸机的能耗,同时减少废气、废水等污染物的排放。

五、结论通过对板坯连铸机进行改造设计,不仅可以提高其生产效率和产品质量,还可以降低能耗,符合国家节能减排的政策要求。

因此,对板坯连铸机进行改造设计具有重要的现实意义和长远的发展前景。

板坯连铸机零号扇形段的设计

扇形段是连铸机的重要组成部分,是实现连铸机自动化生产的保证,其设计的准确性

直接影响着连铸机的效果和质量。

本文就是讨论钢板坯连铸机零号扇形段的设计。

首先,为钢板坯连铸机零号扇形段设计采用了静态平衡外螺纹推进装置。

该装置对推

进每公斤材料需求的能量比正常电机更低,在节省能耗和改善连铸加工效率方面具有重要

意义。

采用本装置的螺纹配件为连铸机提供了准确可靠的推进力,从而保证钢板坯的质量。

其次,为钢板坯连铸机零号扇形段设计采用了机床主轴系统和导轨系统。

这种系统使

用精度高的直线导轨,有良好的滑动性能,可以精确控制每公斤材料的推进速度,保证其

准确性,确保生产过程的稳定性。

接着,为了满足钢板坯连铸机零号扇形段设计的要求,使用了气体液压液机组系统。

这种系统能够凭借其超强的压缩能力对每公斤材料进行准确的推进,加工过程中能够保证

每公斤钢板坯的质量。

最后,钢板坯连铸机零号扇形段的设计需要采用自动检测系统,以降低生产中可能出

现的故障和质量问题。

这种系统能够快速准确地检测推进速度、温度、压力和噪声等指标,从而确保每公斤材料的质量和加工准确性。

综上所述,为钢板坯连铸机零号扇形段设计采用静态平衡外螺纹推进装置、机床主轴

系统和导轨系统、气体液压液机组系统、以及自动检测系统,为钢板坯的推进及加工提供

准确可靠的保证,确保生产的高效率和高质量。

1绪论1.1选题的背景和目的1.1.1选题的背景鞍钢第二炼钢厂现有职工1855人,下设5个生产车间和4个辅助车间。

厂区占地面积17.8万平方米,建筑面积20.8万平方米。

设备总量3.6万吨,主要设备有:100公称吨氧气顶吹转炉3座,R5.25米弧型机六流高效连铸机两台,板坯连铸机2台,600公称吨混铁炉2台,铁水预处理和炉外精练设备各1套。

钢年生产能力330万吨,方坯年生产能力190万吨,板坯年生产能力180万吨。

正在建另一台板坯连铸机,预计2003年5月投产,拟再建一座转炉,届时年钢产量将达450万吨。

主要产品规格:方坯120mm2、150mm2;板坯150mm×(850mm~1200mm);135mm×(900mm~1550mm);100mm×(900mm~1550mm);主要生产品种有:普通碳素结构钢、优质碳素结构钢、低合金钢、高合金钢、铝钢、军工钢等7个系列120多个品种。

1.1.2选题的目的本次设计的板坯连铸垛卸板机,为经连续铸钢后的板坯出坯后,用来堆垛钢板的一台设备。

连铸垛卸板机为连铸机出坯系统中的一台专用设备。

它承载能力大,结构简单,占地面积小,便于集中控制且检修周期长,在满足生产要求的同时,提高了成材率和劳动生产率。

提高了连铸机的生产效率,缩短了劳动时间和工人的劳动强度。

1.2连铸在国内外的发展概况钢液经过连续铸钢机(简称连铸机)直接生产钢坯的方法叫连续铸钢,它生产出来的钢坯叫连铸坯。

连续铸钢技术是在五十年代发展成功的。

从六十年代中期就在钢铁工业中迅速发展。

七十年代以后,发展更为迅速,世界连铸比以3%的速度增长。

到1986年,世界钢的连铸比已达52%。

在几个主要产钢国家中,连铸比增长更快,日本连铸比1979年为52%,1986年为92%;美国1979年为16.7%,1986年为53.6%,西欧一些国家连铸比已达100%。

日本是一个资源极其贫乏的国家,钢铁工业消耗量很大的原材料和燃料都需要耗用大量外汇从国外进口,日本的第一台连铸机是1955年投产的,开始对连铸并未引起重视,到1965年后,不断认识到发展连铸技术会带来巨大的经济利益,就不断投入大量的资金和力量。