数字散斑-实验指导书

- 格式:doc

- 大小:378.50 KB

- 文档页数:3

数字散斑相关方法研究与应用的开题报告一、选题背景数字散斑相关方法是利用数学和光学原理,将数字信息和光学信息相结合,将数字图像转化为散斑图像进行处理的一种方法。

它广泛应用于物体三维形貌测量、物体表面形态变形的研究、无损检测、高精度位移测量等领域,进而推动了这些领域的发展。

随着数字散斑相关方法应用的扩大和深入,越来越多的新技术和新应用被发掘出来,因此本文选择数字散斑相关方法作为研究课题。

二、研究目的本研究旨在探索数字散斑相关方法的原理、算法与应用,分析其在物体三维形貌、位移测量、形态变形测量等方面的作用和优势,研究数字散斑相关方法在实际应用中遇到的问题和解决方法,为数字散斑相关方法在相关领域的应用提供参考。

三、研究内容1.数字散斑相关方法的原理与算法分析;2.数字散斑相关方法在物体三维形貌测量应用中的研究;3.数字散斑相关方法在物体位移测量应用中的研究;4.数字散斑相关方法在物体形态变形测量应用中的研究;5.数字散斑相关方法在实际应用中遇到的问题及解决方法的研究。

四、研究方法1.文献调研法:对数字散斑相关方法相关的经典文献、技术应用论文和专利文献进行调研,了解其发展历程和现状;2.实验研究法:结合数字散斑相关方法的实际应用情况开展实验,评估其效果,发现解决实际问题的方法;3.数学模型法:依据数字散斑相关方法的原理,建立数学模型,进行数值计算和仿真分析。

五、预期结果1.深入了解数字散斑相关方法的原理、算法、特点及其在相关领域的应用情况;2.总结数字散斑相关方法的优缺点,为进一步研究提供基础;3.探索数字散斑相关方法在实际应用中遇到的问题,并提出解决方法;4.为数字散斑相关方法的研究和应用提供参考。

六、研究意义1.能够进一步深入了解数字散斑相关方法的原理和算法,为相关研究提供基础和指导;2.能够总结数字散斑相关方法在物体三维形貌、位移测量、形态变形测量等方面的应用情况和优势,为相关领域的实际应用提供参考;3.能够发现数字散斑相关方法在实际应用中遇到的问题并提出解决方法,为相关科研人员提供参考。

第18卷 第3期2003年9月实 验 力 学JO U RN A L O F EX P ERIM EN T AL M ECHAN ICSV o l.18 No.3Sep.2003文章编号:1001-4888(2003)03-0409-10散斑图像相关数字技术原理及应用单宝华,欧进萍,赵仁孝,马世英(哈尔滨工业大学土木工程学院,哈尔滨150090)摘要:研究图像处理技术在散斑测量中的应用,提出了一种散斑图像相关数字技术.该方法引进了亚像素技术,采用重心算法计算特征斑的重心,避免了数字散斑相关法计算相关系数的繁复过程;应用位移和应变的有关公式,可以获得物体变形实验曲线.实验结果表明,该方法在工程实际现场、振动过程以及变形测量的自动化等方面有着广泛的应用潜力,从而为光测力学拓展应用领域、实现自动化测量展现了新的前景.关键词:图像相关;特征斑;图像处理;重心算法;电荷耦合器件中图分类号:TU317+.4 文献标识码:A1 引言 数字散斑相关方法是在80年代初由山口一郎[1]和Peters与Ranson[2]等人同时独立提出的.对于相关系数的计算,Peters、Ra nso n最初提出相关迭代法,在此基础上,高建新提出相关搜索法[3],而后芮嘉白、金观昌等人又提出一种改进的数字散斑相关方法十字搜索法[4],以后又有许多人做了一系列的研究和改进工作.但由于理论分析的困难,对于相关法中的精度、空间分辨率、测量可靠性、运算量等指标与抽样间距、灰度量级、窗口大小和噪声等有关分析尚显不足,以致对数字散斑相关法参数选取缺乏可靠理论依据,现在只能靠经验与摸索,所以该方法在实际工程中并没有得到广泛的应用,在土建结构工程中也很少使用.但由于这种方法对力学测试具有极简单的参数要求,并且测量是非接触、全场性的,因此仍有较大的应用前景.本文针对结构工程包括在役结构实时监测的需要,在数字散斑相关方法的基础上将提出一种散斑图像相关数字技术.这种技术主要研究数字图像处理技术在散斑测量技术方面的研究与开发,并把研究结果应用于土建结构工程试验、损伤检验等实际工程问题.这种技术适用于小变位梯度下物表面为人工散斑场的情况,而且在试件变位过程中建筑构件表面白光散斑场的荷载变位特点需满足白光散斑场的变化具有可识别性.这种技术采用数字散斑相关测量收稿日期:2002-10-17;第二次修订日期:2003-08-24基金项目:国家863计划项目(2001AA602023)作者简介:单宝华(1975-),女,黑龙江人,哈尔滨工业大学博士生,从事结构监测与无损检测方法的研究.方法的图像系统构成模式以及相关识别原理,但在图像处理方面不同于数字散斑相关测量方法,它引进亚像素技术,采用重心算法计算特征斑的重心,并应用位移和应变的有关公式来获得物体变形实验曲线,避免了计算相关系数的繁复过程,从而可以满足工程应用的需要.2 方法原理 散斑图像相关数字技术,是根据试件表面散斑图像在变形前后的相关性来确定试件位移和变形的非接触全场测量技术.如图1所示,将测量用的照明光束投射到试件表面,试件变形前后所形成的散斑图由CCD 摄像机采集并通过A /D 转换器离散成数字图像存入计算机.在图像采集中,对于物体运动变化剧烈的时候,可逐幅连续地对图像进行采集;当物体变形过程较慢时,可间隔一段时间采集.由于试件发生位移时人工散斑灰度基本不变,所以本文采用人工散斑.试验时在试件表面喷白漆制黑斑,形成对比度很强的图像,以增强系统抗噪声干扰能力.斑点的选择要满足以下条件[4]:1)颗粒反光性较好,肉眼观察明显.2)颗粒牢固地定位于物体表面,物体变形时,它仅随基点平动或转动,以保证反射光强基本不变.3)照射光为均匀白光.满足这些条件的颗粒所产生的斑点称为“硬斑点”,它是保证散斑相关的一个必要条件.确保散斑相关(或相关散斑)在于为散斑位移计算提供物理依据.只要测量过程中该斑粒不剥落、不变形,即可以以其形状和位置可以被识别出来.这是因为实用中为便于分析,测量表面经常被网格化.表面斑化的目的在于使散斑斑粒在研究区域内均匀分布,从而使散斑位移能充分描述表面位移.鉴于在网格区域内任意样本斑粒一经斑化即可识别,从而确保与其目标斑粒的相关性.这样样本散斑与目标散斑间的相关性在确保散斑图像相关的基础上是完全可以确定的.图1 散斑图像相关数字技术测量装置图2 斑点大小引起的误差散斑图像相关分析是在变形前的数字散斑图像中选定一个特征斑作为样本散斑,在变形后的数字散斑图像中,寻找与此斑点相对应的特征斑作为目标散斑,可认为样本散斑因试件变形而运动到目标散斑的位置时,二者重心的坐标差就是试件表面的位移.这样,试件的变形测量就可以通过散斑图上特征斑点的移动来完成.特征斑的选取要求斑点越大越好,这样采用重心算法计算的误差就会越小.图2表示特征410 实 验 力 学 (2003年)第18卷 斑大小与误差的关系.采用本文系统进行测量,特征斑点大小引起的误差在1%以内,斑点水平直径为11像素时误差为0.8%.所以要求选取的特征斑的水平直径至少大于10个像素.对于变形区域的测量,特征斑选取数目针对具体情况而定,但是每个特征斑只代表变形区域该位置的形变,不能反映变形区域的平均位移.虽然同一变形区域的不同位置的特征斑反映出不同位置的形变,但各变形曲线确有其共性,都能够反映出检测区域的整体变形趋势.一般情况下测量某一区域变形时需选取三到四个特征斑即可,如需提取较多点变形信息,可适当增加特征斑的选取数目.图3为同一坐标系下试件变形前后的两幅散斑图像.试件表面的某一特征斑在变形前位于P点,变形后移动到P1点,(x,y)为试件变形前特征斑的重心,(x1,y1)为试件变形后特征斑的重心,该特征斑沿轴e x,e y方向上的位移分量分别为u,v,则变形前后特征斑的位移为u=x1-xv=y1-y(1)此即为试件受力变形的位移.为了获取试件表面的应变信息,任一点的应变情况可由图4表示.试件受力变形前,表面上的任意二点的特征斑为A,B,这两个特征斑的重心坐标分别为(x A,y A),(x B,y B),变形后在目标图像上相对应的特征斑为A1,B1,其重心坐标为(x A1,y A1),(x B1,y B1).式中,Δx,Δy,l为试件变形前特征斑A,B在x,y方向上的距离及两者间的距离,Δx1,Δy1,l1为试件变形后目标图像中相关的特征斑A1,B1在x,y方向上的距离及两者间的距离,即Δx=x A-x BΔy=y A-y Bl=Δx2+Δy2 Δx1=x A1-x B1Δy1=y A1-y B1l1=Δx12+Δy12则试件受力变形后A点和B点之间的应变可表示为X=l1-ll(2)图3 变形前后特征斑的位移示意图图4 变形前后特征斑的应变示意图 显然确定样本图像和目标图像中特征斑的重心坐标是获得应变测量的核心内容.重心估计是现代图像处理技术用于位置检测的主要算法之一,目前的水平已经达到将重心算法的精度和灵敏度提高到比一个像素更小的尺度,即所谓亚像素精度.关于亚像素精度的411第3期 单宝华等:散斑图像相关数字技术原理及应用 分析,众多学者提出了许多方法.本文在完备重心算法傅里叶分析的基础上[5],由重心定理,试件表面散斑斑点的二维重心位置可由下列公式计算:x c =∑y c y =y b ∑x c x =x b x g (x ,y )∑yc y =y b ∑x c x =x b g (x ,y ) y c =∑y c y =y b ∑x cx =x b y g (x ,y )∑y c y =y b ∑x c x =x b g (x ,y )(3)其中g (x ,y )=1, (x ,y )∈目标0, (x ,y )∈背景是二值图像,(x ,y )是图像中像素坐标[6].将式(3)代入式(1)、(2),即可获得试件的变位信息.3 散斑图像数据处理 由散斑图像相关数字技术的基本原理,采用Ma tlab 语言中的图像处理工具箱对CCD 摄像机拍摄的散斑图进行图像处理、特征斑识别、二维定位、动画显示、曲线显示、数据存储一系列操作,最终得到物体变形实验曲线.图像处理过程主要包括以下四步:(1)滤波 散斑图像在采集、量化、传送过程中产生的噪音会污损散斑图像信息,影响数据处理的精度,为了有效地抑制噪声,需要应用图像平滑技术进行处理,采用中值滤波非常有效.散斑图像经中值滤波后,滤去散斑图像在采集过程中所形成的噪音,提高了散斑图像的质量,突出了散斑图像的特征.(2)二值化 本文测量系统CCD 拍摄的散斑图是具有多个灰度级的单色图像.在实用的图像处理系统中,处理速度高、成本低、信息量大的灰度图像花销太大,不是上策.而且灰度图像二值化后,能够突出图像特征,有利于提取特征斑;从测量要求而言,要求散斑图像灰度反差越大越好,所以散斑图像的二值化是非常必要的.散斑图像二值化的目标是要在尽可能多的保留原图像特征的前提下舍弃冗余信息.要实现这一目标关键在于正确地选择阈值t .由于本文采用人工散斑,试验时在试件表面喷白漆制黑斑,所以能够形成具有二值倾向的多灰度值散斑图像.这种散斑图像的灰度直方图上能够呈现出两峰一谷的特征,取谷底处的灰度值作为阈值t 可以得到较好的结果,阈值t 的选取可以由Matlab 程序自动完成.(3)特征提取 由于试验时在试件表面作白底黑斑,为便于数据处理,将二值化后的散斑图转化为黑底白斑的图像,此图像上的白斑属于单连接成分.为了得到试件表面感兴趣区域的变位情况,对此区域上的单连接成分进行标记和轮廓跟踪,即可实现特征斑提取.(4)重心算法 二值图像上特征斑的重心位置可用公式(3)计算.对CCD 拍摄的散斑图像进行图像处理,其基本过程如图5所示,图像处理模块程序流程图如图6所示.特征斑识别采用人机交互式模式提取特征斑,自动生成各序列图像的特征斑数据文件.二维定位是将计算所得到的各序列图像的特征斑像素坐标转化成实际坐标,并自动生成特征斑的实际坐标文件.动画显示用于在计算机屏幕上显示各个序列图像的运动变化情况.曲线显示用于显示序列图像中某个特征斑的运动参数,如位移、应变等.数据存储是对经过上述处理而得到的物体的变形试验数据存储,以便数据分析.特征斑识别、二维定位、动画显示、412 实 验 力 学 (2003年)第18卷 曲线显示、数据存储这些操作构成了计算模块,如图7所示.由图像处理模块和计算模块这两种模块生成十几种程序,计算程序流程图如图8所示.这些计算程序可分别计算出应力—位移曲线、应力—应变曲线、位移—时间曲线等多种实验曲线,每个程序的图像处理模块完全相同,但计算模块根据实际情况各不相同,图9、图10分别为应力-位移曲线和应力-应变曲线流程图,可充分说明此问题.图5 散斑图像处理过程图6 图像处理模块图7 计算模块图8 计算程序流程图 采用这种方法只需在Matlab 窗口下调出程序,输入系统放大率以及采集散斑图像数,系统会自动调出散斑图,由操作者选取特征斑,即可自动生成实验曲线.操作者可以提取散斑图像上任意点的变位信息,而不受限制.该方法迅捷简便,极易实现,没有人为误差,在土建结构413第3期 单宝华等:散斑图像相关数字技术原理及应用 图9 应力-位移曲线程序流程图图10 应力-应变曲线程序流程图工程中具有很好的应用前景.4 工程应用4.1 钢管砼结构轴心受压过程的监测将散斑图像相关数字技术用于钢管砼结构轴心受压破坏过程的监测,试验采用的圆钢管混凝土试件参数如表1所示,试验装置如图11所示.试验中采用分级加载,弹性范围内每级荷载为预计极限荷载的1/10,当钢管屈服后每级荷载约为预计极限荷载的1/15,每加载一次,414 实 验 力 学 (2003年)第18卷 CCD 摄像机记录一幅散斑图像.当钢管接近破坏时慢速连续加载,此过程CCD 摄像机只记录了试件即将破坏时的几幅散斑图像.表1 圆钢管混凝土试件参数试件号外径均值D j (mm)试件长度L (mm )壁厚均值t j (mm)套箍系数a 砼抗压强度标准值f ck (M Pa)钢材屈服强度f y (M Pa )1133.313976.075 1.68697653.884424.52133.143976.155 1.65925153.884424.53160.154765.0050.91109853.884356.3图11 试验设置示意图图12 三个试件的轴向荷载—竖向位移曲线 采用本文开发的散斑图像数据处理程序fdp 对CCD 拍摄的散斑图像进行处理,计算得到试件的轴力—位移曲线如图12所示.试验全过程监测表明,这三个钢管混凝土试件都有较好的延性和后期承载能力.4.2 在役钢结构动力特性脉动监测监测对象为在役的新加坡大酒店近万平方米的戏水大厅空间网架屋面结构,结构平面图如图13所示.测点位于图13所示网架挠度最大处17轴第16节点的下弦球上.将事先斑化的边长约为24cm 的方板(化为方形斑粒)标记固定于“节点球”.相机位置如图14所示,位于主体结构的第三层平台上,平台通过墙体与地基础相连.CCD 相机仰视观测标记(散斑图像板),物距约为30m.由于脉动幅度较小,测点距离较远,为满足试验需要,实测中选用78~200mm 415第3期 单宝华等:散斑图像相关数字技术原理及应用 的变焦镜头进行测量,分别以焦距f=150m m,f=180mm,f=85m m三种焦距观测被测节点.CCD摄像机以每秒25桢的速度连续采集图像,三种焦距分别录制了 4.52s,10.32s, 5.00s的时程段的图像.图15为CCD摄像机在试验过程中所拍摄的一幅散斑图像.图13 新加坡大酒店戏水大厅结构平面图图14 试验装置图15 散斑图图16 时程曲线416 实 验 力 学 (2003年)第18卷 图17 频谱图 对CCD 摄像机拍摄到的序列散斑图像采用程序dy t 进行计算,获得结构相应测点的位移脉动时程曲线如图16所示.对使用焦距为150mm 的镜头所得的时程脉动曲线截取一段长2s 的时程(采样间隔为0.04s)进行快速离散傅里叶变换得到其相应的频谱分布如图17所示.由图17可知,被检测出来的前六阶频率值分别为 1.5Hz ,2.5Hz ,3.5Hz ,9Hz ,10.5Hz ,11.5Hz ,其中f = 2.5Hz 的模态频率与早期用加速度传感器测量所得模态频率2.7Hz 相接近.图16给出脉动位移的峰值达到 1.5mm ,这比一般混凝土结构的脉动位移大得多.5 结论 根据本文研究,可以得出以下结论:1)本文方法的硬斑点条件是满足散斑相关的必要条件,试件表面斑点只要满足硬斑点条件,由散斑相关性就可测出位移场.2)本文对散斑图像采用M atlab 程序来完成滤波和二值化过程,试验结果表明,对具有良好二值化倾向的散斑图像,采用M atlab 中值滤波窗口默认值和二值化默认阈值即可以获得良好的二值散斑图像,不会影响散斑重心坐标的提取.3)本文提出的测量方法适合于现场非接触测量,而且易于实现测量自动化.影响该测量误差的因素包括摄像机系统的像差和色差,CCD 数字化系统的光电噪声等.如能采用精度、分辨率和采样频率更高的数字摄像系统,则可进一步提高该方法的测量精度.4)本文采用散斑图像相关数字技术测量轴心受压的圆形钢管混凝土试件的位移全过程为探索采用非接触的方式测量构件变形提供了一种新的测试手段.试验表明它是一种有效的力学测量方法,适用于面内的变形测量.5)本文采用散斑图像相关数字技术以远距离、非接触的方式监测在役的新加坡大酒店戏水大厅的空间网架屋面结构,脉动位移的结果表明,散斑图像相关数字技术作为一种无损检测方法用于检测结构的脉动反应是可行的,为结构的动力特性测试和结构的安全监测与评价等提供了一种新的测量手段.本试验为散斑图像相关数字技术走出实验室应用于具体工程结构监测提供了一个有利的例证,充分说明了它的工程实用性.417第3期 单宝华等:散斑图像相关数字技术原理及应用 参考文献:[1] Yamag uchi I.Speckle Displacement a nd Defo rmation in the Diff ractio n a nd Imag e Fields fo r Small Ob-jec t Defo rmation [J ].O pt .Ac ta ,1981,28(10):1359-1376.[2] Pe ters W H,Ra nso n W H .Digital Imaging T ech nique in Ex perimental M echanics [J].Opt.Eng.,1982,21(3):427-431.[3] 高建新,周辛庚.变形测量中的数字散斑相关搜索方法[J].实验力学,1991,6(4):333-339.[4] 芮嘉白,金观昌,徐秉业.一种新的数字散斑相关方法及其应用[J ].力学学报,1994,26(5):599-607.[5] 束永生,伍小平.CCD 高精度位置检测重心算法的傅里叶分析[J].实验力学,1995,10(1):31-37.[6] 何小元,衡伟,高卫.远距离、高精度二维动态位移测量[J].实验力学,1996,11(4):468-472.[7] 张东升,于起峰等.高速摄影胶片的数据自动分析研究[J ].实验力学,1997,12(3):389-393.Principles and Applications of SpeckleImage Correlation Digital TechniqueSHAN Bao -hua,OU J in-ping ,ZHAO Ren-xiao,M A Shi-ying(Harbin Institute of T echnolog y ,Scho ol o f Civ il Enginee ring ,Har bin 150090)Abstract:The applica tion of imag e processing technique in speckle interferometry is studied and a speckle image co rrela tion digital technique is presented in the paper.This m ethod in-troduces a sub-pix el technique and adopts the barycenter alg orithm to co mpute the ba rycen-ter o f characteristic speckle ,w hich can av oid the co mplex process of com puting the co rrela-tion coefficient in digital speckle m ethod;ex perim ental disto rtio n curv e fo r the m easured ob-ject ca n be o btained through the related fo rmulas o f displacem ent and strain.The ex perim ent results indica te that the method has g ood perspectiv e for applicatio n in engineering environ-m ent ,vibration process a nd disto rtio n measurement automation .Key words :image correlatio n;characteristic speckle;imag e pro cessing;barycenter algo-rithm;CCD 418 实 验 力 学 (2003年)第18卷 。

一、实验目的1. 了解激光散斑成像原理和实验方法;2. 掌握激光散斑成像系统操作和数据处理;3. 分析实验结果,验证激光散斑成像技术在图像处理中的应用。

二、实验原理激光散斑成像技术是一种非接触、非侵入性的成像技术,通过分析激光照射在散射介质上产生的散斑图案,可以得到散射介质的二维速度分布图。

实验中,利用激光照射被测物体,被测物体表面反射的光线经过散斑形成,通过图像采集系统获取散斑图像,进而进行图像处理和分析。

三、实验仪器与材料1. 激光散斑成像系统:包括激光器、分光器、透镜、光电倍增管等;2. 被测物体:具有一定速度分布的物体;3. 图像采集卡、计算机、图像处理软件等。

四、实验步骤1. 连接激光散斑成像系统,调试激光器;2. 将被测物体放置在实验平台上,调整物体位置和角度;3. 开启激光器,调整激光束的入射角度和功率;4. 启动图像采集卡,记录散斑图像;5. 利用图像处理软件对散斑图像进行预处理、滤波、边缘检测等操作;6. 对预处理后的图像进行散斑分析,得到二维速度分布图;7. 分析实验结果,验证激光散斑成像技术在图像处理中的应用。

五、实验结果与分析1. 实验过程中,激光散斑成像系统能够稳定地获取散斑图像;2. 通过图像处理软件对散斑图像进行预处理,去除噪声和干扰;3. 对预处理后的图像进行散斑分析,得到二维速度分布图;4. 实验结果表明,激光散斑成像技术在图像处理中具有较高的准确性和可靠性;5. 激光散斑成像技术可以应用于生物医学、材料科学、工业检测等领域。

六、实验结论1. 激光散斑成像技术具有非接触、非侵入性、快速成像等优点,适用于多种场景下的图像处理;2. 通过实验验证,激光散斑成像技术在图像处理中具有较高的准确性和可靠性;3. 本实验为激光散斑成像技术在图像处理中的应用提供了实验依据。

七、实验注意事项1. 实验过程中,注意调整激光器功率和入射角度,确保散斑图像质量;2. 对散斑图像进行预处理时,合理选择滤波方法和参数,以去除噪声和干扰;3. 在散斑分析过程中,注意选择合适的分析方法和参数,以提高二维速度分布图的准确性。

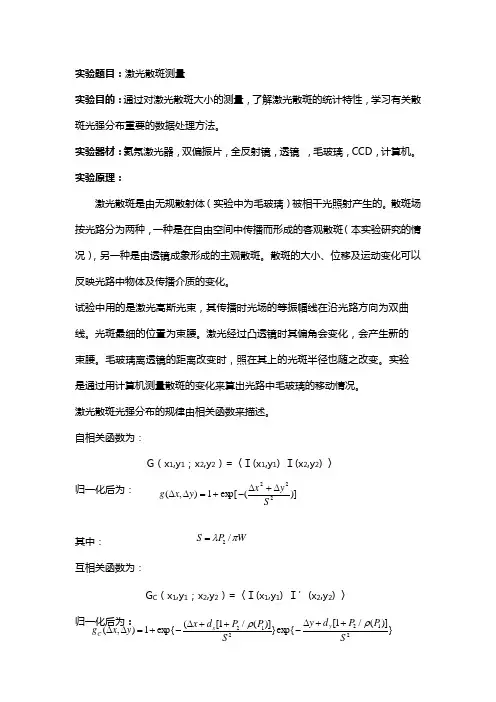

实验题目:激光散斑测量实验目的:通过对激光散斑大小的测量,了解激光散斑的统计特性,学习有关散斑光强分布重要的数据处理方法。

实验器材:氦氖激光器,双偏振片,全反射镜,透镜 ,毛玻璃,CCD ,计算机。

实验原理:激光散斑是由无规散射体(实验中为毛玻璃)被相干光照射产生的。

散斑场按光路分为两种,一种是在自由空间中传播而形成的客观散斑(本实验研究的情况),另一种是由透镜成象形成的主观散斑。

散斑的大小、位移及运动变化可以反映光路中物体及传播介质的变化。

试验中用的是激光高斯光束,其传播时光场的等振幅线在沿光路方向为双曲线。

光斑最细的位置为束腰。

激光经过凸透镜时其偏角会变化,会产生新的束腰。

毛玻璃离透镜的距离改变时,照在其上的光斑半径也随之改变。

实验是通过用计算机测量散斑的变化来算出光路中毛玻璃的移动情况。

激光散斑光强分布的规律由相关函数来描述。

自相关函数为:G (x 1,y 1;x 2,y 2)=〈I(x 1,y 1) I(x 2,y 2) 〉归一化后为: 其中: 互相关函数为:G C (x 1,y 1;x 2,y 2)=〈I(x 1,y 1) I’(x 2,y 2) 〉归一化后为: )](ex p[1),(222Sy x y x g ∆+∆-+=∆∆})](/1[ex p{})](/1[(ex p{1),(212212S P P d y S P P d x y x g y x C ρρ++∆-++∆-+=∆∆WP S πλ/2=其中实验数据(原始数据纸质提交): N s x /像素 s y /像素 1 8.54 7.94 2 7.62 7.95 3 7.59 7.51 4 8.46 8.28 5 7.77 8.35 6 7.70 7.91 77.747.87))(/1(12P P d x x ρ+-=∆实验装置图 1.氦氖激光器 2.双偏振片 3.全反射镜 4.透镜 5.毛玻璃 D 7.计算机123 4 5 6735cm30cm15cm55cm数据处理:(1)理论值计算:由公式:2101)(πλd w =得激光管口处腰束半径为:mm E w 2244.01415926.398.632*25.001==-=由2'2012'11''2)()1(d fW f dd f f λπ+---=得mm E 55.53)4328.6*502244.0*()506501(6505050d 2222=-+---=π 由公式:2'2012'120102)()1(fW f d W W λπ+-=得:mm E W 01726.0)50*4328.62244.0*()506501(2244.0222202=-+-=πP1=150-53.55mm=96.45mm)(479.110328.6/01726.0/42202mm W a =⨯⨯==-πλπ)(126.1)479.1/45.961(01726.0)/11()1(2/1222/12202mm a p W p W =+⨯=+=)(47.96)45.96/479.11(45.96)1/1(1)1(2222mm p a p p =+⨯=+=ρ)(0984.0)126.1/(55010328.6/42mm W P S =⨯⨯⨯==-ππλ ∆x 和∆y 计算:(这里d ξ=0.06mm)∆x = d ξ (1 + p2 / ρ(P1))=0.06×(1 + 550/ 96.47)mm =0.4021(mm ) ∆y= d η (1 + p2 / ρ(P1))=0mm (2)实验值计算:S1=(Sx +Sy)/2=(8.55+7.95)/2=8.25 (像素) S2=(Sx +Sy)/2= (7.62+7.95)/2=7.78 (像素) S3=(Sx +Sy)/2= (7.59+7.51)/2=7.55 (像素) S4=(Sx +Sy)/2= (8.46+8.28)/2=8.37 (像素) S5=(Sx +Sy)/2= (7.77+8.35)/2=8.06 (像素) S6=(Sx +Sy)/2= (7.70+7.91)/2=7.80 (像素) S7=(Sx +Sy)/2= (7.74+7.87)/2=7.80 (像素) S8=(Sx +Sy)/2= (7.78+7.69)/2=7.74 (像素) 则S =0.014*(S1+S2+S3+S4+S5+S6+S7+S8)/8=0.014*(8.25+7.78+7.55+8.37+8.06+7.80+7.80+7.74)/8=0.1109mm则照在毛玻璃上激光光斑的平均半径为:mm E S P w 9990.01109.0*4328.6*5502=-==ππλ ∆x =0.014*(36+36+37+37+37+35)/6=0.5087mm 毛玻璃的平均实际位移量mm P P x d 076.047.96/55015087.0)(112=+=+∆=ρξ误差分析:1)试验中求得毛玻璃的平均实际位移量为0.076mm ,照在毛玻璃上的光斑半径理论值为0.0984mm ,而实际测得为0.1109mm 。

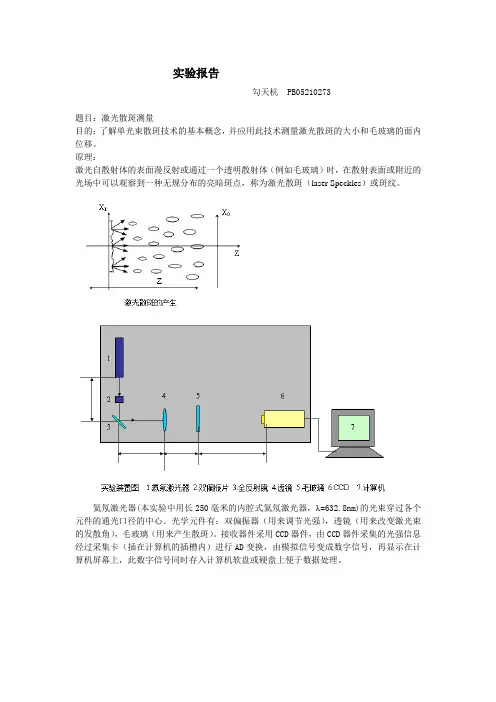

实验报告勾天杭 PB05210273题目:激光散斑测量目的:了解单光束散斑技术的基本概念,并应用此技术测量激光散斑的大小和毛玻璃的面内位移。

原理:激光自散射体的表面漫反射或通过一个透明散射体(例如毛玻璃)时,在散射表面或附近的光场中可以观察到一种无规分布的亮暗斑点,称为激光散斑(laser Speckles)或斑纹。

氦氖激光器(本实验中用长250毫米的内腔式氦氖激光器, =632.8nm)的光束穿过各个元件的通光口径的中心。

光学元件有:双偏振器(用来调节光强),透镜(用来改变激光束的发散角),毛玻璃(用来产生散斑)。

接收器件采用CCD器件,由CCD器件采集的光强信息经过采集卡(插在计算机的插槽内)进行AD变换,由模拟信号变成数字信号,再显示在计算机屏幕上,此数字信号同时存入计算机软盘或硬盘上便于数据处理。

由于激光器的结构决定了激光输出为高斯光束,本实验所用的氦氖激光器输出为束腰在激光器出射孔处的高斯光束。

其束腰大小为:πλdW 01= (1) 它经过透镜后其高斯光束会发生变换,在透镜后方形成新的高斯光束。

2'2012'11''2)()1(d f W f d d f f λπ+---= 2'2012'120102)()1(f W f d W W λπ+-=(2)由(2)可以计算高斯光束经过透镜后的束腰位置d 2和大小w 02经过透镜后的高斯光束射到毛玻璃上的光斑大小W 可以由计算氦氖激光器的高斯光束的传播特性得到:2/1220)/1()(a Z W Z W += (3))/1()(22Z a Z Z +=ρ (4)其中λπ/20W a =这里Z=P 1,而P 1=透镜到毛玻璃的距离-d 2,W 0=W 02。

再由W P S πλ/2= (5)可以求得散斑的统计半径S 。

由 ∆x = d ξ (1 + p2 / ρ(P 1)) ∆y= d η (1 + p2 / ρ(P 1)) 可求出∆x 和∆y 1像素=14μm数据及处理:光路参数:P 1+d 2=15cm P 2=55cm d 1=70cm f ’=5cm d=250mm λ=632.8nm2'2012'11''2)()1(d fW f dd f f λπ+---=;πλd W 01=201W d πλ=''121221''12222010222222101120221d 15(1)()5701559.6159527339.61670 2.5155111f d f cm P d d f fcm cmP cm cm cm cm cm cm cm cm d W W d d W d f f f f W da d d f f λππλπλ-=-=--+-=-+=≈⎛⎫⎛⎫-+ ⎪ ⎪⎝⎭⎝⎭==⎛⎫⎛⎫⎛⎫⎛⎫-+-+ ⎪ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎝⎭==⎛⎫⎛⎫-+ ⎪ ⎝⎭⎝22222221121 2.50.01447770 2.51550.014477()19.61619.6169.616cmcmcm cm cm cm a cm P P cm cm cm P ρ==⎛⎫⎛⎫-+ ⎪ ⎪⎪⎝⎭⎝⎭⎭⎛⎫⎛⎫⎛⎫=+=⨯+≈ ⎪ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭619.747746ii SS ===∑像素=136.46838μm照在毛玻璃上激光光斑的平均半径2=632.8nm 55cm 3.14134.46838824.29P w m m Sλμμπ=⨯÷÷= m d d i iμξξ422.3167.30661===∑=像素毛玻璃的平均实际位移量 m cmcm mP P d x μμρξ85.62616.9/5513.422)(112=+=+=∆本实验中,调整光路是最关键的一步。

一、实验目的1. 了解光纤散斑的产生原理及其在光学系统中的应用。

2. 掌握光纤散斑实验的基本操作和数据处理方法。

3. 分析光纤散斑特性,验证相关理论。

二、实验原理光纤散斑是指光波通过光纤时,由于光纤的随机折射率分布和光纤芯层与包覆层之间的折射率差异,导致光波发生散射,形成的一种光强分布不均匀的斑点状图案。

光纤散斑具有以下特点:1. 光强分布不均匀,存在明显的亮暗斑。

2. 斑点大小和形状与光纤结构、入射光波长和角度有关。

3. 散斑图案具有随机性,但可以通过相关分析方法提取其特征。

本实验采用单模光纤作为研究对象,通过改变入射光波长和角度,观察光纤散斑的变化规律,并利用相关分析方法提取散斑特征。

三、实验仪器与设备1. 单模光纤:长度约2m,外径约125μm。

2. 可调谐激光器:输出波长范围800-1600nm。

3. 光功率计:测量光功率。

4. 光纤耦合器:实现光纤间的连接。

5. 光纤端面处理工具:切割和抛光光纤端面。

6. 相干光探测器:测量散斑光强分布。

7. 数据采集卡:记录散斑图像。

四、实验步骤1. 将单模光纤切割成约2m长,两端抛光。

2. 将光纤一端连接到可调谐激光器,另一端连接到光纤耦合器。

3. 设置可调谐激光器输出波长为800nm,调整入射光角度,观察光纤散斑变化。

4. 改变入射光波长,重复步骤3,观察光纤散斑变化。

5. 利用光纤耦合器改变入射光角度,重复步骤3,观察光纤散斑变化。

6. 利用相干光探测器测量散斑光强分布,并记录数据。

7. 利用数据采集卡记录散斑图像。

五、实验结果与分析1. 当入射光波长为800nm时,光纤散斑图案呈现出明显的亮暗斑,且斑点大小和形状与光纤结构有关。

2. 随着入射光波长的增加,散斑图案的亮暗斑对比度逐渐降低,斑点大小和形状变化不明显。

3. 当入射光角度增大时,散斑图案的亮暗斑对比度降低,斑点大小和形状变化不明显。

4. 利用相关分析方法提取散斑特征,发现散斑图案具有随机性,但可以通过相关分析方法提取其特征。

DIC技术在全场变形测量中的应用实验一、D IC技术的应用数字图像相关法(Digital Image Correlat ion Met hod»简称DICM), 乂称为数字散斑相关法(Digital Speckle Correlation Met hod ♦简称DS CM),是应用于计算机视觉技术的一种图像测量方法。

随着现代的工业技术、科学研究的飞速发展,在材料领域中,研究材料的位移和应变大小同时对材料的变形和力学性能具有重要的意义。

而传统的接触式测量匸具和传统的光学测量方法,由于其厨限性己经不能再满足测量要求。

数字图像相关法(Digital Image Correlation) 以其具备全场和局部变形测量、非接触测量、对场地要求不高、实现简单、应用范圉广的优点,成为研究材料位移和应变的大小新方法。

它将物体表面随机分布的斑点或伪随机分布的人工散斑场作为变形信息载体,是一种对材料或者结构表而在外载荷或其他因素作用下进行全场位移和应变分析的新的实验力学方法。

目前DIC技术已经在电子封装、材料测试、断裂力学、航空航天、生物力学以及显微测量等众多领域得到应用,取得了脳目的成就。

二、实验目的本课采用教学实验及实践活动形式,让学生熟悉DIC (Digital Image Correlation,数字图像相关)技术在全场变形测屋中的作用及使用范雨,了解利用DIC技术进行变形测量的典型流程及软硬件的使用方法,学握利用DIC专用软件Vic-Snap, Vic-2D及Vic-3D的操作方法并通过软件计算获得需要的实验结果,对实验结果进行必要的后处理以获得更多的变形信息。

加强和巩固对工程材料、材料力学、成形技术等课堂上所学的理论知识,拓展学生的科研思维,培养学生综合应用所学知识、分析和解决工程实际问题的能力。

由于其适用性广, 可测最并获得任意试样形状或零件的表面变形信息,为研究生的相关科研研究提供一种强大的技术支撑及实验手段。

电子散斑干涉实验报告

一、实验目的

本实验旨在探究电子散斑干涉现象及其相关原理,并通过实际操作和测量数据来验证此理论。

二、实验设备

1.电子枪

2.电子束衍射仪

3.光学平台

4.数值计算软件

三、实验步骤

1.调整电子枪产生的电子束的方向和亮度。

2.在电子束衍射仪的屏幕上观察电子散斑现象。

3.将屏幕移动至不同位置,记录不同位置的散斑图样。

4.利用数值计算软件进行模拟,预测不同位置的散斑图样。

5.将实际测量值与预测值进行比对,分析误差。

四、实验结果

通过本实验,我们成功观察到了电子散斑干涉现象,并记录了不同位置的图样。

随后,我们利用数值计算软件进行模拟,得到了预测值,并将实测值与预测值进行比对。

实验数据表明,预测值与实测值非常接近,验证了此理论的正确性。

五、实验结论

本实验通过实际操作和测量数据,验证了电子散斑干涉理论的正确性。

同时,我们还了解了电子散斑干涉的相关原理和实验方法,这有助于深化我们对该理论的认识和使用。

六、实验注意事项

1.操作前需仔细了解实验原理和方法,确保操作正确。

2.实验过程中需注意对设备的保护,避免人为损坏。

3.需要记录正确的实验数据,并及时进行分析和比对。

4.实验后要彻底清洗设备和工作台,保持实验环境整洁。

七、参考文献

1.杨振宁等.理论物理学——量子力学[M].上海科学技术出版社,1994.

2.赵九章,等.计算光学[M].高等教育出版社,2006.

3.陈增强.物理实验指导[M].浙江大学出版社,2006.。

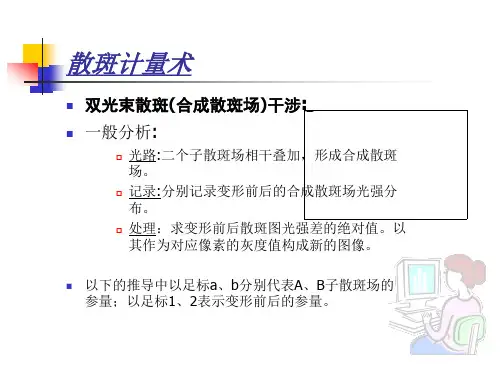

散斑干涉实验光信息科学与技术08级3班 组别:B17一、实验目的1、了解散斑的性质及特点。

2、掌握散斑和离面散斑的测试方法。

二、实验原理1、散斑的形成当相干光照射一个粗糙物体的表面(或通过透明的粗糙面)时,在物体表面前的空间,可得到一种无规律分布且明暗相间的颗粒状光斑,称为散斑。

要形成散斑且散斑质量较好必须具备以下条件:(1)有能发生散射光的粗糙表面;(2)粗糙表面深度须大于入射光波长;(3)入射光线的相干度要足够高,如使用激光。

图1、散斑图像散斑携带了散射面的丰富信息,可以通过散斑的性质来推测物体表面的性质。

由于这种办法的无损、快速等诸多优点,它被广泛应用于工业控制的缺陷检测、医学的光活检等领域,且受到越来越多的关注2、散斑的大小散斑颗粒的大小,可用它的平均直径来表示,颗粒尺寸的严格定义是两相邻亮斑间距离的统计平均值。

此值由产生散斑的激光波长及粗糙表面圆型照明区域对该散斑的孔径角'u 决定:散斑平均半径=<v σ>='0.6/sin u λ (1)上式说明散斑的大小粗略对应于散射光的干涉条纹间距。

散斑的形状与照明区域的形状有关,若照明区域增大则散斑变小。

上面所讲的散斑是由粗糙表面的散射光干涉而直接形成的,称为直接散斑(如图2所示)。

若经过一个光学系统,在它的像平面上形成的散斑,称为成像散斑,亦称主观散斑(如图3所示)。

图2、客观散斑的形成 图3、主观散斑原理图成像平面上P 点的散斑直径v σ,决定于透镜出射光瞳对P 点的孔径角'u ,即<v σ>='0.6/sin u λ=0.6/NA λ=1.2(1+M )F λ (2)其中NA 为透镜的数值孔径,M 是透镜的放大率。

主观散斑是物面上的散斑图像成像所得,这个物方散斑图的平均直径用<S>表示:<S>='0.6/M*sin u 0.6/M*NA λλ= (3)3、散斑的光强分布正常散斑图是杂乱无章的随机散斑图,其强度分布为负指数概率密度函数。

1

数字散斑相关法(DSCM)测量物体面内位移

一. 实验目的

1. 了解和掌握DSCM测量物体面内位移的方法和技术;

2. 学会用DSCM方法测试试件的面内位移。

二. 实验器材和装置

实验试件为方形橡皮。试验器材有:光源、CCD、图象卡、监视器、计算机及软件。光

源为白光,由光纤灯产生。计算机及软件主要由图象采集、相关运算、数据处理等软件模块

组成。实验装置和光路如图1所示。

图1 数字散斑相关方法测量示意图

三. DSCM的基本原理

如图1所示,当白光照射到橡皮粗糙表面时,形成随机分布的散斑,用CCD记录散斑

图。物体表面的散斑随着物体的变形而运动,分析变形前后的散斑图,得到散斑沿U和V方

向的相对位移,既物体沿横向和纵向的相对变形。变形前后的两幅散斑图存在相关性。在变

形不大的情况下,物体表面的散斑场的灰度变化可以忽略不计。设(x,y)是变形前的一点,

(x*,y*)是变形后的相应点,两者的关系为:yvyxvxvyyyuyxuxuxx**

用函数F(xi,yi)表示变形前某一点(xi,yi)处的灰度值,G(x*I,y*i)表示变形后

对应点(x*I,y*i)处的灰度值,由概率与数理统计理论可知,两者的相关系数为:

2

ssssssmimjjimimjjimimjjijigyxgfyxfgyxgfyxfC11211

2

11

,,

,,

其中0≤C≤1;C=1时两者完全相关;C=0时两者完全不相关。分母分别为两者的均方

根,分子为两者的相关矩,f和g分别为iiyxf,和iiyxg,的平均值。只要两者相关,则以

位移为变量的相关函数C(u, v)曲面为一单峰曲面。当位移U, V分别固定时,C则为一正态分

布曲线。

四. 实验内容

1. 光路A。调整光路,将试件中间两倍高度以上的区域放入CCD视场中,在三点

弯曲试验过程中采集散斑图,分析三点弯曲过程的材料的变形规律。

2. 光路B。调整光路,放大视场,仅取试件中部下方的微小区域(宏观上为可也认

为是一点)。采集三点弯曲过程中的散斑图,计算V场,此时V场的平均值近似

等于试件的弯曲挠度f,则试件的弯曲弹性模量Ef为:

fhbLPEf334

式中: ΔP——载荷与挠度曲线上初始直线段的载荷增量,N;

Δf——对应于ΔP的试件跨度中点处的挠度增量,mm;本实验用V值代替。

L——跨度,mm;

b——试件宽度,mm;

h——试件厚度,mm。

五. 实验步骤

1. 把试件在加载装置上固定好。

2. 按图1摆好光路。调试光路要求成像清楚,可用带字的纸张成像来判断。

3. 用图象采集卡采集并存储不同载荷级次下的散斑图(*.bmp)。

4. 把刻度尺贴近试件表面,刻度图片(scale.bmp)。得到象素和毫米间的换算关系。

5. 打开DSCM分析软件。

6. 打开需要计算的两幅散斑图,一幅为变形前的散斑图;另一幅为变形后的散斑图。

7. 用鼠标在变形后的散斑图上选定一个矩形计算区域,或者通过输入左上角和右下

角两点的坐标(象素)来选定计算区域。选择X、Y方向的步距,一般为40,

20,10等几种。

8. 点击计算。程序将对计算区域内以步距为大小的微小子集自动进行相关计算,计

3

算完成以后,在下面的状态栏可以看到计算的点数和计算的时间。保持数据*.txt

文件,其中五列数据(以象素表示),依次为坐标X、坐标Y、U值、V值、C

值。

六. 实DSCM实验报告要求

1. 采用数字散斑相关软件计算光路A的散斑图,得到U、V位移变形场。画出U

场、V场,说明三点弯曲过程的变形规律。

2. 采用光路A得到的U、V位移变形场,分析、计算试件的三点弯曲应变场:εx、

εy。

3. 采用数字散斑相关软件计算光路B的散斑图,得到V位移变形场。计算V场的

平均值,作为试件三点弯曲变形的挠度f值,求试件的弯曲弹性模量Ef ,并从

材料手册上查找该材料的弯曲弹性模量,给出相对误差,分析误差来源。