陶瓷与金属钎焊的方法、钎料和工艺

- 格式:doc

- 大小:19.00 KB

- 文档页数:1

简述陶瓷材料与金属材料的连接工艺

特种陶瓷材料虽然具有优异的绝缘(大部分陶瓷)、耐高温、抗腐蚀性能及耐磨性能,但其脆性大,加工性能很差难以制备出大型或者是形状复杂的结构件。

金属材料具有优良的室温强度、韧性、导电性和导热性,与陶瓷材料在性能上形成了一种明显的互补关系。

使用连接技术将两种材料可靠的结合起来,就可以充分利用各自的优良性能,制造出满足要求的复杂构件。

贴片式陶瓷气体放电三极管--电源保护、信号保护等

一、陶瓷与金属连接的特点与难点

但由于陶瓷材料与金属材料化学键结构根本不同,加上陶瓷本身特殊的物理化学性能,因此无论是与金属连接还是陶瓷自身的连接都存在不少的难题。

其主要体现在如下两个问题,其一:陶瓷材料主要由离子键和共价键组成,金属材料则主要是由金属键构成,二者几乎不浸润,因此需要考虑陶瓷与金属材料的润湿性问题,其二:两者的线膨胀系数一般相差较大,当采用热封或者机械连接时,陶瓷与金属的接头处会有较大的应力残留,削弱接头的力学性能甚至使接头受到破坏开裂,因此需考虑结头处的热应力缓解问题。

二、陶瓷与金属的连接方法

随着陶瓷材料的发展,人们也不断的探索可靠的陶瓷与金属的连接方法来提高先进陶瓷材料的应用范围,下文将为大家简单介绍一些的陶瓷与金属的连接技术。

钎焊基础知识:钎剂|钎料钎焊技术是采用比母材熔点低的材料作钎料,将焊件和钎料加热到高于钎料熔点但低于母材熔化的温度(使母材仍保持为固态),利用液态钎料的润湿作用填充接头间隙,与母材相互扩散实现被焊工件连接的一种方法。

与熔焊相比,钎焊的优点是加热温度低、工件变形小、接头平整美观、可连接不同的材料、生产效率高等;缺点是钎焊接头强度低、接头装配要求高,应保证严格的装配间隙。

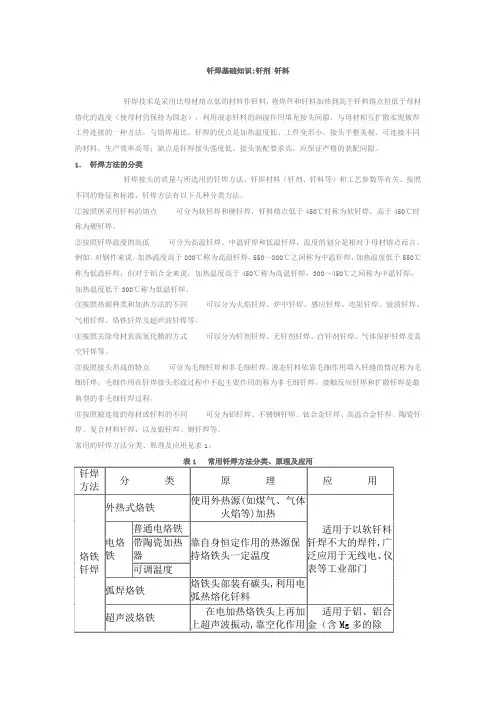

1.钎焊方法的分类钎焊接头的质量与所选用的钎焊方法、钎焊材料(钎剂、钎料等)和工艺参数等有关。

按照不同的特征和标准,钎焊方法有以下几种分类方法。

①按照所采用钎料的熔点可分为软钎焊和硬钎焊,钎料熔点低于450℃时称为软钎焊,高于450℃时称为硬钎焊。

②按照钎焊温度的高低可分为高温钎焊、中温钎焊和低温钎焊,温度的划分是相对于母材熔点而言。

例如,对钢件来说,加热温度高于800℃称为高温钎焊,550~800℃之间称为中温钎焊,加热温度低于550℃称为低温钎焊;但对于铝合金来说,加热温度高于450℃称为高温钎焊,300~450℃之间称为中温钎焊,加热温度低于300℃称为低温钎焊。

③按照热源种类和加热方法的不同可以分为火焰钎焊、炉中钎焊、感应钎焊、电阻钎焊、浸渍钎焊、气相钎焊、烙铁钎焊及超声波钎焊等。

④按照去除母材表面氧化膜的方式可以分为钎剂钎焊、无钎剂钎焊、自钎剂钎焊、气体保护钎焊及真空钎焊等。

⑤按照接头形成的特点可分为毛细钎焊和非毛细钎焊。

液态钎料依靠毛细作用填入钎缝的情况称为毛细钎焊;毛细作用在钎焊接头形成过程中不起主要作用的称为非毛细钎焊。

接触反应钎焊和扩散钎焊是最典型的非毛细钎焊过程。

⑥按照被连接的母材或钎料的不同可分为铝钎焊、不锈钢钎焊、钛合金钎焊、高温合金钎焊、陶瓷钎焊、复合材料钎焊,以及银钎焊、铜钎焊等。

常用的钎焊方法分类、原理及应用见表1。

2.钎剂的分类及特点钎焊熔剂(钎剂)是钎焊过程中用的熔剂,与钎料配合使用,是保证钎焊过程顺利进行和获得致密接头不可缺少的。

钎焊科技名词定义中文名称:钎焊英文名称:braze welding;brazing;soldering定义1:用比母材熔点低的钎料和焊件一同加热,使钎料熔化(焊件不熔化)后润湿并填满母材连接的间隙,钎料与母材相互扩散形成牢固连接的方法。

所属学科:电力(一级学科);热工自动化、电厂化学与金属(二级学科)定义2:采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点,低于母材熔点的温度,利用液态钎料润湿母材,填充接头间隙实现连接焊件的方法,包括硬钎焊和软钎焊。

所属学科:机械工程(一级学科);焊接与切割(二级学科);钎焊(三级学科)本内容由全国科学技术名词审定委员会审定公布百科名片激光钎焊示意图钎焊是指用比母材熔点低的金属材料作为钎料,用液态钎料润湿母材和填充工件接口间隙并使其与母材相互扩散的焊接方法。

钎焊变形小,接头光滑美观,适合于焊接精密、复杂和由不同材料组成的构件,如蜂窝结构板、透平叶片、硬质合金刀具和印刷电路板等。

钎焊前对工件必须进行细致加工和严格清洗,除去油污和过厚的氧化膜,保证接口装配间隙。

间隙一般要求在0.01~0.1毫米之间。

目录1钎焊基本知识概述概念1焊接材料1接头形式1加热方式钎焊的特点及应用特点1钎料和钎剂钎料的润湿与铺展1钎料的毛细流动1钎料与母材的相互作用1常用的钎料钎焊常用的工艺方法钎焊接头1钎焊的分类软钎焊1硬钎焊钎焊后清洗钎焊接头的质量检验钎焊接头缺陷的检验方法常用金属材料的钎焊钎料及其选用钎焊操作中的安全与防护国外焊接技术最新进展情况( 钎焊)钎焊发展历程展开编辑本段钎焊基本知识概述概念钎焊(Soldering and Brazing):利用熔点比母材(被钎焊材料)熔点低的填充金属(称为钎料或焊料),在低于母材熔点、高于钎料熔点的温度下,利用液态钎料在母材表面润湿、铺展和在母材间隙中填缝,与母材相互溶解与扩散,而实现零件间的连接的焊接方法。

钎焊机较之熔焊,钎焊时母材不熔化,仅钎料熔化;较之压焊,钎焊时不对焊件施加压力。

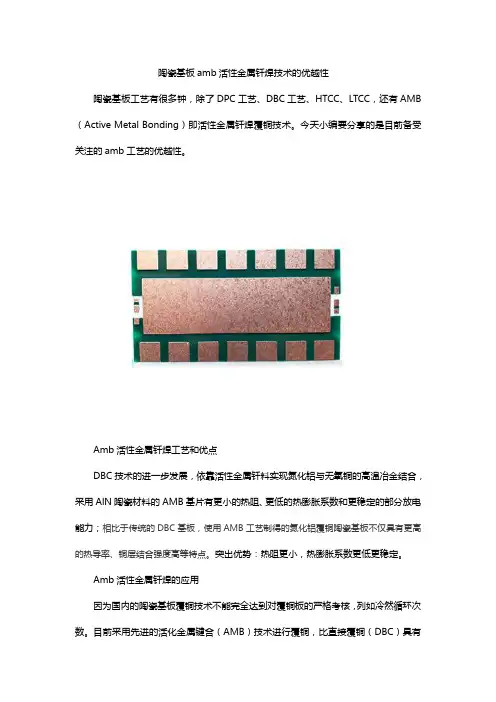

陶瓷基板amb活性金属钎焊技术的优越性

陶瓷基板工艺有很多钟,除了DPC工艺、DBC工艺、HTCC、LTCC,还有AMB (Active Metal Bonding)即活性金属钎焊覆铜技术。

今天小编要分享的是目前备受关注的amb工艺的优越性。

Amb活性金属钎焊工艺和优点

DBC技术的进一步发展,依靠活性金属钎料实现氮化铝与无氧铜的高温冶金结合,采用AlN陶瓷材料的AMB基片有更小的热阻、更低的热膨胀系数和更稳定的部分放电能力;相比于传统的DBC基板,使用AMB工艺制得的氮化铝覆铜陶瓷基板不仅具有更高的热导率、铜层结合强度高等特点。

突出优势:热阻更小,热膨胀系数更低更稳定。

Amb活性金属钎焊的应用

因为国内的陶瓷基板覆铜技术不能完全达到对覆铜板的严格考核,列如冷然循环次数。

目前采用先进的活化金属键合(AMB)技术进行覆铜,比直接覆铜(DBC)具有

更高的结合强度和冷热循环特性。

被广泛应用IGBT领域,特别是高铁上的大功率器件控制模块。

以上是关于小编从陶瓷基板amb活性金属钎焊技术的优越性和应用领域方面阐述了陶瓷基板amb工艺,相信您对陶瓷AMB工艺有更加深入的了解,更多陶瓷基板的需求可以咨询金瑞欣特种电路。

陶瓷钎焊

陶瓷与金属的连接是20世纪30年代发展起来的技术,最早用于制造真空电子器件,后

来逐步扩展应用到半导体、集成电路、电光源、高能物理、宇航、化工、冶金、仪器与机械

制造等工业领域。陶瓷与金属的连接方法比较多,如钎焊、扩散焊、熔焊及氧化物玻璃焊料

连接法等,其中钎焊法是获得高强度陶瓷/金属接头的主要方法之一。钎焊法又分为金属化工

艺法和活性钎料法。我国于50年代末才开始研究陶瓷—金属连接技术,60年代中便掌握了

金属化工艺法(活化Mo-Mn法)和活性钎焊法,推动了陶瓷/金属钎焊用材料及其钎焊工艺的

发展。

常用的金属和陶瓷钎焊方法

常用的钎焊方法有陶瓷表面金属化法和活性金属法

金属和陶瓷钎焊工艺

陶瓷与被连接金属的热膨胀系数相差悬殊,导致钎焊后使接头内产生较高的残余应力,

而且局部地方还存在应力集中现象,极易造成陶瓷开裂。为降低残余应力, 必须采用一些特

殊的钎焊工艺路线。①合理选择连接匹配材料;②利用金属件的弹性变形减小应力;③避免

应力集中;④尽量选用屈服点低, 塑性好的钎料;⑤合理控制钎焊温度和时间;⑥采用中间

弹性过渡层。其中, 采用中间弹性过渡层的方法是研究和应用最多的方法之一, 采用中间弹

性过渡层对降低残余应力的作用较大。该方法采用陶瓷/ 钎料/ 中间过渡层/ 钎料/ 金属的

装配形式进行钎焊, E 和σs 减小, 接头强度越高, 这说明较“软”的中间层能够有效地释

放应力, 改善接头强度。中间过渡层的热膨胀系数与Si3N4 接近固然有好处, 但如E 和σs

很高(如Mo 和W) , 不能缓和应力, 也就不能起到好的作用。因此, 可以认为E 和σs 是

选择中间过渡层的主要着眼点。中间过渡层的选择应尽量满足下列条件: ①选择E 和σs

较小的材料; ②中间过渡层与被连接材料的热膨胀系数差别要小; ③充分考虑接头的工作

条件。采用弹性过渡层的陶瓷连接方法的缺点是接头强度不高, 原因是有效钎接面积小。但

这种低应力或无应力接头具有良好的使用性能, 其优点是在热载荷下产生较低的热应力,

接头耐热疲劳, 抗热冲击性能好 。

金属和陶瓷钎焊的发展前景

随着社会新材料的发展和金属与陶瓷钎焊技术日趋完善,其在工业领域的应用越来越广

泛,可以预见,金属与陶瓷钎焊技术有着广阔的应用前景,无疑是今后研究的重点。传统的陶

瓷金属化法工艺复杂、费时耗资,活性金属钎焊是目前最有可能得到大规模工业应用的连接

方法,而部分瞬间液相连接充分结合了活性钎焊和固相扩散连接两者的优点,能在比常规连

接方法低得多的温度下制备耐热接头,正不断引起人们极大的兴趣和关注。随着国民经济的

发展, 特别是高科技领域的发展, 具有优异性能的结构陶瓷与金属的钎焊零部件的应用也

日益广泛, 尤其是一些特殊工作条件, 如耐冲击负荷、耐腐蚀、耐高温、抗氧化性好等, 要

求研究开发与之相适应的新材料及新工艺, 这样才会有助于推动我国陶瓷材料。