氮化铝陶瓷与金属焊接

- 格式:pdf

- 大小:227.58 KB

- 文档页数:5

陶瓷与金属焊接的难点,解决方案,以及常见焊接方法

陶瓷和金属这两种材料具有不同的物理和化学性质,因此它们之间的焊接难度较大。

传统的焊接方法在这种情况下并不适用,因此需要采取一些特殊的措施来解决问题。

难点:

1.热膨胀系数:陶瓷和金属的热膨胀系数不同,这可能会导致焊接后出现应力和裂纹。

2.不同的熔点:陶瓷和金属的熔点不同,这可能会导致焊接时一种材料熔化而另一种材料未熔化的情况。

3.陶瓷易碎:陶瓷是一种非常脆弱的材料,它容易在焊接时破裂。

解决方案:

1.使用中间材料:中间材料具有较低的熔点和较高的热膨胀系数,可以作为陶瓷和金属之间的“粘合剂”。

常用中间材料包括玻璃、石墨和钨。

2.使用激光焊接:激光焊接是一种精确度和可控性非常高的焊接方法,可以避免陶瓷破裂和金属未熔化的问题。

3.使用电子束焊接:电子束焊接也是一种高精度的焊接方法,可以在不加热周围材料的情况下加热焊接区域,从而避免破裂和未熔化的问题。

常见焊接方法:

1.钎焊:钎焊是一种将金属焊接到陶瓷上的常见方法,它使用

一种称为钎料的中间材料来连接两个表面。

2.熔焊:熔焊是一种将金属和陶瓷直接焊接在一起的方法。

在熔焊中,金属和陶瓷的熔点相似或者采用中间材料。

3.粘接:粘接是一种将金属和陶瓷粘在一起的方法。

这种方法需要使用一种特殊的粘合剂来连接两个表面。

以上是陶瓷与金属焊接的难点、解决方案和常见焊接方法的概述。

在实际生产中,焊接方法的选择将取决于具体的应用和要求。

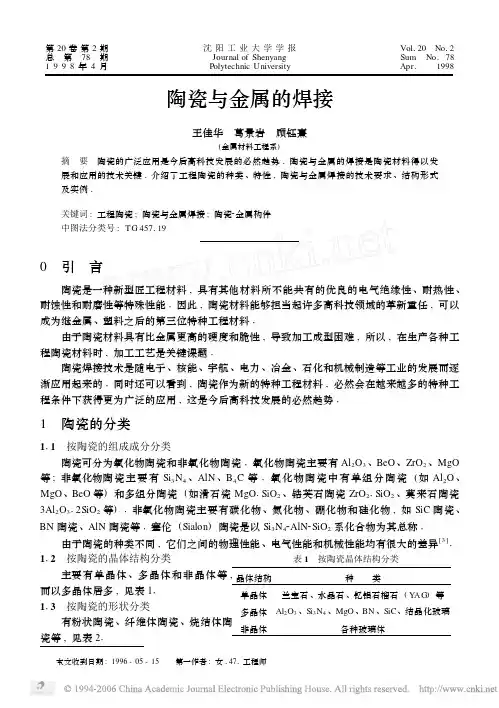

第20卷第2期沈阳工业大学学报Vol 120No 12总第78期Journal of Shenyang Sum No.781998年4月Polytechnic University Apr.1998本文收到日期:1996-05-15 第一作者:女1471工程师陶瓷与金属的焊接王佳华 葛景岩 顾钰熹(金属材料工程系)摘 要 陶瓷的广泛应用是今后高科技发展的必然趋势1陶瓷与金属的焊接是陶瓷材料得以发展和应用的技术关键1介绍了工程陶瓷的种类、特性,陶瓷与金属焊接的技术要求、结构形式及实例1关键词:工程陶瓷;陶瓷与金属焊接;陶瓷2金属构件中图法分类号:TG 4571190 引 言陶瓷是一种新型匠工程材料,具有其他材料所不能共有的优良的电气绝缘性、耐热性、耐蚀性和耐磨性等特殊性能1因此,陶瓷材料能够担当起许多高科技领域的革新重任,可以成为继金属、塑料之后的第三位特种工程材料1由于陶瓷材料具有比金属更高的硬度和脆性,导致加工成型困难,所以,在生产各种工程陶瓷材料时,加工工艺是关键课题1陶瓷焊接技术是随电子、核能、宇航、电力、冶金、石化和机械制造等工业的发展而逐渐应用起来的1同时还可以看到,陶瓷作为新的特种工程材料,必然会在越来越多的特种工程条件下获得更为广泛的应用,这是今后高科技发展的必然趋势11 陶瓷的分类111 按陶瓷的组成成分分类陶瓷可分为氧化物陶瓷和非氧化物陶瓷1氧化物陶瓷主要有Al 2O 3、BeO 、ZrO 2、MgO 等;非氧化物陶瓷主要有Si 3N 4、AlN 、B 4C 等1氧化物陶瓷中有单组分陶瓷(如Al 2O 、MgO 、BeO 等)和多组分陶瓷(如滑石瓷MgO 1SiO 2、锆英石陶瓷ZrO 21SiO 2、莫来石陶瓷3Al 2O 312SiO 2等)1非氧化物陶瓷主要有碳化物、氮化物、硼化物和硅化物,如SiC 陶瓷、BN 陶瓷、AlN 陶瓷等1塞伦(Sialon )陶瓷是以Si 3N 42AlN 2SiO 2系化合物为其总称1由于陶瓷的种类不同,它们之间的物理性能、电气性能和机械性能均有很大的差异[3]1表1 按陶瓷晶体结构分类晶体结构种 类单晶体兰宝石、水晶石、钇铝石榴石(Y A G )等多晶体Al 2O 3、Si 3N 4、MgO 、BN 、SiC 、结晶化玻璃非晶体各种玻璃体112 按陶瓷的晶体结构分类主要有单晶体、多晶体和非晶体等,而以多晶体居多,见表11113 按陶瓷的形状分类有粉状陶瓷、纤维体陶瓷、烧结体陶瓷等,见表21表2 按陶瓷形状分类形 状种 类粉体镁粉、氧化铥粉、SiC 粉、B 4C 粉、Al 2O 3粉、SiN 粉纤维体纤维陶恣、玻璃纤维等烧结体各种氧化物和非氧化物陶恣烧结114 按陶瓷的功能分类陶瓷材料具有优良的耐热性、耐蚀性、耐磨性和高硬度、高强度等特性1此外还在有磁性能、光学性能以及生物化学性能等1在实际中可按其功应用于不同的工程条件1见表31表3 按瓷陶功能分类及其应用功能特性主要陶瓷用途热耐热性Al 2O 3、BeO 、MgO 等耐热材料功能隔热性SiO 22Al 2O 3系、SiO 2、K 21O6TiO 2等隔热材料传热性BeO 、WC 、TiC 等电子元件高温强度Al 2O 3、MgO 、SiC 等透平叶片高温喷咀力学功能热冲击性SiO 2玻璃、AlO 3・TiO 2、AlN 等炉子导管热交换器强度Al 2O 3、SiC 、Si 3N 4、ZrO 2等机械部件硬度B 4C 、TiC 、WC 、Al 2O 3等研磨材料化学功能耐磨性B 4C 、SiC 、TiC 、WC 等轴承、磨损件耐磨堆焊材料耐蚀性Al 2O 3、MgO 、ThO 3、Si 3N 4等反应管、坩埚吸附性γAl 2O 3、Nam (SiO 2)n ・χH 2O 吸附、触媒材料电磁功能绝缘性Al 2O 3、2MgO ・SiO 2、MgO ・SiO 2电子管器件导电性Na.11Al 2O 3、ZrO 2等氢制造器等半导体性TiO 2、Ba TiO 2、In 2O 3等电阻、氢敏件等压电性PbO ・(Ti ,Zr )O 2、LiNbO 2超声波振子等磁性(Mn ・Zn )O ・Fe 2O 3、BaO ・6FeO磁石等电子放射LaBb 、BaO热阴极光功能透光性SiO 2玻璃、Y 2O 2(TnO 2)等灯发光管等发光性Cr 、Nb 玻璃等激光等感光性含Au 、Ag 玻璃玻璃模光交换性TeO 2、LiNbO 3等偏光素子、光快门等与关能的源功有能原子炉材料UO 2、BeO 核燃料生学物功化能齿骨材料Al 2O 3、P 3O 12人工齿骨由表2、3可看出,陶瓷的种类较多,各具特性.与金属相比,无论物理性能还是机械、电气性能均有很大的差异1除ZrO 2以外,陶瓷的密度均为金属的一半左右1体轻适于作旋转零件,可明显减少工作惯性1陶瓷的热膨胀系数约为金属的数1/3,适于作精密机械零件,可提高高温下的尺寸稳定性1陶瓷是一种脆性材料,受外力时,几乎无塑性变形即断裂1另外,陶瓷本身的气孔、疏松、裂纹以及这些缺陷的形状、大小、分布状态都将直接影响其张度1见表412 陶瓷与金属焊接结构陶瓷与金属焊接结构件多用于电气器件的绝缘结构,如电真空器件、核能反应堆、输能窗、支撑件及其他方面的一窗些器件结构1因此,陶瓷与金属的焊接结构件必须满足电真空器件参量和真空的气密性的要求,而且还必须具有很好的高频介电特95第2期王佳华等:陶瓷与金属的焊接性、高电阻率和低的电耗损因数1在某些结构件上还需有良好的热稳定性和机械性能以及化学稳定性1因此不难看出,为了获得可靠的陶瓷与金属的结构件,不仅要有合理的焊接工艺,还要有合理的结构形式1表4 陶瓷与金属性能的比较 性能陶瓷金属比重小大弹性模量大小膨胀系数小大硬度大小常温强度中大高温强度中大延伸率极小大冲击强度小大断裂韧性小大耐热性大小耐蚀性大小耐磨性大小可加工性难易211 结构的基本形式在工业生产,陶瓷与金属焊接结构件,其整体外尺寸和重量均与一般沓接结构不同1因为钢的焊接结构体积、外形均很大,而陶瓷与金属焊接结构件均微小1陶瓷与金属焊接结构形式很多,分类方法也不够统一1考虑到金属焊接结构形状和接头的基本形式特点,根据陶瓷与金属焊接接头特点,按连接形式可分为平接、对接、角接和针接等121111 平接陶瓷件是平面,金属也是平面相接,如图1所示121112 套接多是由陶瓷圆筒与金属圆筒相套接,如图2所示121113 对接有陶瓷与陶瓷间的直接对接、陶瓷与金属的对接1后者接头多为陶瓷圆筒与金属环相对接,如图3所示121114 角接陶瓷与金属形成T 2形接头,如图4所示121115 针接金属为较细的针状件,垂直于陶瓷件相接的形式,如图5所示1图1 平接接头形式 图2 套接接头形式 图3 对接接头形式图4 角接接头形式 图5 针接接头形式06 沈 阳 工 业 大 学 学 报第20卷212 结构接头设计应注意的几个问题上述的结构接头形式仅是组成结构件的基本形式,而实际产品结构是由各种基本结构形式所组成的综合性的结构1设计和选择一种合理可靠的陶瓷与金属焊接的结构,所涉及的因素较多,如结构材料的选择,结构形状、焊接方法、焊接材料的性质,焊缝宽度与间隙以及焊接工艺等1为了全面了解陶瓷与金属焊接结构的特点,简要地介绍在设计和选择结构构造时应考虑的一些间题121211 合理地选择被焊接材料因为结构材料的性能直接关系到结构件的强度和结构的可靠性,选用时主要应考虑材料的热膨胀度、塑性、弹性模量和导热系数等因素1首先要选择两种材料(陶瓷与金属)具有适宜的热膨胀系数1从室温到焊接材料熔化温度范围内膨胀系数绝对相匹配的陶瓷和金属是很难找到的,但经研制和材料成分的调整,可获得令人满意的陶瓷和新型合金1例如与Ti 相匹配的镁橄榄石陶瓷、与Nb 相匹配的95%氧化铝陶瓷等1其次应选择具有较低屈服强度、高塑性的合金材料,可有效地减少焊接应力1第三应保证陶瓷具有高的弹性模量、高强度和高的导热性1第四应考虑陶瓷与金属材料具有良好的可加工性和可焊性121212 结构的接头避免应力集中结构最明显的应力集中,常发生在陶瓷的尖角处,所以陶瓷与金属焊接接头结构应设计成圆角,使应力分散均匀分布1还应注意的是,不能使焊接接头处出现焊瘤,避免焊缝成型不均匀等现象121213 选择合适的钎料钎料的膨胀系数、弹性模量熔点和机械性能对焊接应力有很大的影响1放置钎料的厚度、焊缝的宽度以及放置钎料的位置等也对接头质量和焊接应力有直接的影响121214 利用金属件的弹性变形减少焊接应力陶瓷与金属焊接件受到器件的电气性能要求的限制,所选材料很难兼顾到膨胀系数的匹配1有些焊接件又要求很高的机械强度,必须采用较厚的金属零件1如不在结构上作适当改变,势必产生较大的焊接应力,严重地降低结构的质量1因此,应当采用易于产生弹性变形的挠性结构形式,以减少应力1选用低屈服强度、高塑性的金属件,由于塑性变形起到缓冲应力的作用,能有效地减少焊接应力121215 采用补偿法减少弯曲力矩造成的拉应力在许多套接结构中,往往具有金属自由端1焊后冷却后,金属自由端收缩,陶瓷与金属焊接接头处将产生弯曲力矩,使焊接接口面上产生位应力,这对接口强度产生很大影响1为此,可在另一端设计一个金属补偿端,由补偿端产生的弯曲力矩,能抵消原来自由端的弯曲力矩,从而加强了接头的可靠性,如图6所示121216 使结构件中的陶瓷件承受压应力因为陶瓷材料的抗压强度比抗拉强度大10倍以上,因此,设计结构时,应尽可能使陶瓷零件承受压应力而不承受拉应力116第2期王佳华等:陶瓷与金属的焊接 图6 补偿法的应用实例参考文献1 骏河省平等1 う ⁄ の接合1溶接技术11988:7~112 莫纯昌等1电真空工艺1北京:国防工业出版社,19803 刘联宝等1陶瓷2金属封接技术指南1北京:国防工业出版社,19904 岩本信也等1 う ⁄ 接合工学1日刊新闻社,1991Welding for China With Metal MaterialsW ang Jiahua ,Ge Ji ngyan ,Gu Y uxi(Dept 1of Metal Materials Engineering )AbstractIn this paper ,kinds ,chrasteristics and uses of engineering china ,structures and its in 2stances of wlding for china and metal were introduced 1K ey w ords :engineering china ;w elding for china with metal ;typical structural part of china 2metal26 沈 阳 工 业 大 学 学 报第20卷。

陶瓷与金属的连接方法陶瓷与金属的连接方法主要有:粘合剂粘接、机械连接、熔化焊、钎焊、固相扩散连接、自蔓延高温合成连接、瞬时液相连接等连接方法。

将陶瓷与金属连接起来制成复合构件,可充分发挥两种材料的性能优点,对于改善结构件内部应力分布状态、降低制造成本、拓宽陶瓷材料的应用范围具有特别重要的意义。

1、粘合剂粘接:是利用胶粘剂将陶瓷与金属连接在一起,主要应用于飞机的应急修理、炮弹与导弹的辅助件连接、涡轮和压缩机转子的修复等处。

尽管粘接连接可以一定程度缓解陶瓷与金属间的热应力且工艺简单、效率高,但接头强度通常小于100MPa,使用温度一般低于200℃,大多用于静载荷和超低静载荷零件。

2、机械连接:机械连接是一种借助结构设计的连接方法,有螺栓连接和热套连接两种。

机械连接由于方便已经在部分增压转子与金属的连接中应用。

热套连接获得的接头具有一定的气密性,但仅限于低温使用,且这种接头具有较大的残余应力。

3、钎焊连接:钎焊是最常用的连接陶瓷与金属的方法之一,它是以熔点比母材低的材料做钎料,加热到略高于钎料熔点的温度,利用熔化的液态钎料润湿被连接材料表面,从而填充接头间隙,通过母材与钎料间元素的互扩散实现连接。

包括直接钎焊和间接钎焊。

4、固相扩散连接:是将被连接材料置于真空或惰性气氛中,使其在高温和压力作用下局部发生塑性变形,通过原子间的互扩散或化学反应形成反应层,实现可靠连接。

按连接方式,可分为直接扩散连接和间接扩散连接。

固相扩散连接适用于各种陶瓷与金属的连接,相对于钎焊连接,其具有连接强度高,接头质量稳定、耐腐蚀性能好,可实现大面积连接,且接头不存在低熔点钎料金属或合金,能够获得耐高温接头等优点。

5、熔化焊:采用高能束具有加热和冷却速度快的优点,能在陶瓷不熔化的条件下使金属熔化,形成连接。

熔化焊连接陶瓷和金属主要包括激光焊和电子束焊接。

此法能获得高温下稳定的接头,但是需要对被连接材料进行预热和缓冷,而且陶瓷与金属组配相对困难,连接工艺参数难以控制,设备造价昂贵。

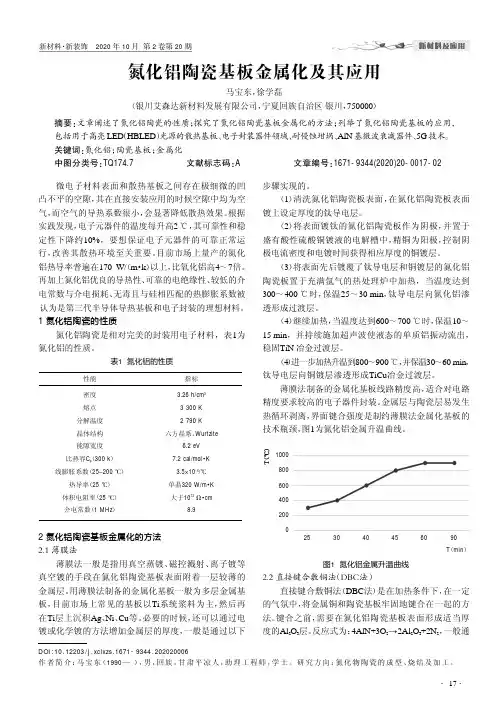

202010220微电子材料表面和散热基板之间存在极细微的凹凸不平的空隙,其在直接安装应用的时候空隙中均为空气,而空气的导热系数很小,会显著降低散热效果。

根据实践发现,电子元器件的温度每升高2℃,其可靠性和稳定性下降约10%,要想保证电子元器件的可靠正常运行,改善其散热环境至关重要。

目前市场上量产的氮化铝热导率普遍在170W/(m ·k )以上,比氧化铝高4~7倍。

再加上氮化铝优良的导热性、可靠的电绝缘性、较低的介电常数与介电损耗、无毒且与硅相匹配的热膨胀系数被认为是第三代半导体导热基板和电子封装的理想材料。

1氮化铝陶瓷的性质氮化铝陶瓷是相对完美的封装用电子材料,表1为氮化铝的性质。

表1氮化铝的性质2氮化铝陶瓷基板金属化的方法2.1薄膜法薄膜法一般是指用真空蒸镀、磁控溅射、离子镀等真空镀的手段在氮化铝陶瓷基板表面附着一层较薄的金属层。

用薄膜法制备的金属化基板一般为多层金属基板,目前市场上常见的基板以Ti 系统浆料为主,然后再在Ti 层上沉积Ag 、Ni 、Cu 等。

必要的时候,还可以通过电镀或化学镀的方法增加金属层的厚度,一般是通过以下步骤实现的。

(1)清洗氮化铝陶瓷板表面,在氮化铝陶瓷板表面镀上设定厚度的钛导电层。

(2)将表面镀钛的氮化铝陶瓷板作为阴极,并置于盛有酸性硫酸铜镀液的电解槽中,精铜为阳极,控制阴极电流密度和电镀时间获得相应厚度的铜镀层。

(3)将表面先后镀覆了钛导电层和铜镀层的氮化铝陶瓷板置于充满氩气的热处理炉中加热,当温度达到300~400℃时,保温25~30min ,钛导电层向氮化铝渗透形成过渡层。

(4)继续加热,当温度达到600~700℃时,保温10~15min ,并持续施加超声波使液态的单质铝振动流出,稳固TiN 冶金过渡层。

(4)进一步加热升温到800~900℃,并保温30~60min ,钛导电层向铜镀层渗透形成TiCu 冶金过渡层。

薄膜法制备的金属化基板线路精度高,适合对电路精度要求较高的电子器件封装。

陶瓷/金属的焊接方法材料连接技术的历史可以追溯到数千年以前,但现代材料连接技术的形成主要以19世纪末电阻焊的发明(1886)和金属极电弧的发现(1892)为标志,真正的快速发展则更是20世纪30、40年代以后的事。

科学上的发现、新材料的发展和工业新技术的要求始终从不同角度推动着材料连接技术的发展,例如,电弧的发现导致电弧焊的发明,电子束、等离子束和激光的相继问世形成了高能束焊接;高温合金和陶瓷材料的应用促进了扩散连接技术的发展;高密度微电子组装技术的要求推动了微连接技术的进步等等。

经过一个多世纪的发展,材料连接技术已经成为材料加工、成形的主要技术和工业制造技术的重要组成部分,应用领域遍及机械制造、船舶工程、石油化工、航空航天、电子技术、建筑、桥梁、能源等国民经济和国防工业各部门,在航空航天、电子技术和船舶等领域甚至成为部门发展的最关键技术。

材料连接方法众多,仅常用的就有近30种。

按照连接机理可以将连接技术分为熔化焊,固相焊和钎焊三大类,熔化焊是指通过母材和填充材料的熔合实现连接的一类连接方法,包括电弧焊、电子束焊和激光焊等;固相焊是通过连接材料在固态条件下的物质迁移或塑性变形实现连接的一类连接方法,主要有扩散焊、摩擦焊、爆炸焊等;钎焊是利用低熔点液态合金对母材的润湿和毛细填缝而实现连接的一类连接方法。

这些连接方法各有优点和局限性,适合于不同的材料和结构。

陶瓷/金属连接研究发展到今天,已经有很多连接方法,主要有:(1)粘合剂粘接;(2)机械连接;(3)自蔓延高温合成连接;(4)熔焊;(5)钎焊;(6)扩散焊等。

钎焊是陶瓷/金属连接最常用的方法之一,其原理是利用陶瓷与金属母材之间的钎料在高温下熔化,其中的活性组元与陶瓷原料发生化学反应,形成稳定的反应梯度层使两种材料结合在一起。

陶瓷/金属钎焊一般分为间接钎焊和直接钎焊。

间接钎焊是先在陶瓷表面进行金属化,再用普通钎料进行钎焊。

进行陶瓷预金属化的方法最常用的是Mo-Mn法,此外还有物理气相沉淀(PVD)、化学气相沉积(CVD)、热喷涂法以及离子注入法等。

陶瓷与金属焊接的难点,解决方案,以及常见焊接方法随着现代工业的不断发展,陶瓷及金属焊接技术得到了广泛应用。

但由于陶瓷和金属的物理性质差异较大,陶瓷与金属焊接存在一定的技术难点。

首先,陶瓷与金属的热膨胀系数差异很大。

当陶瓷遭受高温时,会发生强烈的膨胀,而金属则不会有太大的变形。

这种差异造成了焊缝的应力,容易导致焊接区域发生破裂。

其次,陶瓷与金属的表面性质不同。

陶瓷表面光滑、致密、硬度高,而金属表面粗糙,容易生锈。

这也对焊接工艺提出了要求。

针对这些难点,焊接技术领域提出了一些解决方案。

首先,可以在陶瓷和金属之间加入适当的中间介质,如夹层、粉末等,以缓解温度和热膨胀系数的差异。

此外,还可以采用特殊的焊接工艺、材料和设备,以确保焊接接头的质量。

常见的陶瓷与金属焊接方法包括以下几种:1. 烙铁焊接法。

这种方法适用于小型零件的焊接,使用烙铁进行焊接,需要熔化金属焊料,将陶瓷和金属固定在一起。

2. 电弧焊接法。

这种方法较为常见,可以使用钨极等设备进行。

通过电弧产生高温,熔化金属焊料,将陶瓷和金属固定在一起。

3. 激光焊接法。

这种方法适用于精密零件的焊接,使用激光束进行焊接。

激光高能密度的特点使得焊接时间短,对焊接接头的影响较小。

4. 熔体反应焊接法。

这种方法是将陶瓷和金属直接进行化学反应,生成中间相,使其结合在一起。

这种方法的焊接强度高,但需要控制好反应条件,否则容易导致焊缝不牢固。

总之,陶瓷与金属的焊接技术虽然存在一定的难点,但随着技术的不断发展,已经有了一些较为成熟的解决方案和常见的焊接方法。

氧化铝陶瓷与金属的自蔓延焊接近年来,随着先进制造技术的发展,氧化铝陶瓷与金属的焊接技术备受关注。

自蔓延焊接作为一种新型的焊接方法,具有高效、低成本、环保等优点,得到了广泛的研究和应用。

本文将从氧化铝陶瓷与金属的特性、自蔓延焊接原理、影响因素和应用前景等方面进行探讨。

一、氧化铝陶瓷与金属的特性氧化铝陶瓷具有高硬度、抗腐蚀、耐磨损等优良性能,广泛应用于航空航天、电子通讯、医疗器械等领域。

而金属材料具有导电、导热、可塑性好等特点,是工程制造中不可或缺的材料。

由于两者性质的差异,传统的焊接方法往往难以实现氧化铝陶瓷与金属的牢固连接,这就需要一种新的焊接技术来解决这一难题。

二、自蔓延焊接原理自蔓延焊接是一种燃烧合成技术,利用金属化合物在高温下与基体金属发生化学反应,形成金属间化合物,从而实现焊接的过程。

在自蔓延焊接过程中,金属化合物的传播速度快,能够在短时间内覆盖整个焊接界面,形成均匀、致密的连接。

这种焊接方法不需要外加压力和保护气氛,使得焊接过程更加简单和节能。

三、自蔓延焊接影响因素1. 温度:焊接温度是自蔓延焊接的重要参数,过高或过低的温度都会影响焊接质量,需要在一定的温度范围内进行控制。

2. 压力:焊接压力能够促进金属化合物在焊接界面上的扩散和扩展,对焊接质量有着重要的影响。

3. 化合物选择:合适的金属化合物能够提高焊接界面的反应活性和扩散速度,从而影响焊接质量。

四、自蔓延焊接在氧化铝陶瓷与金属的应用前景自蔓延焊接技术已经在航空航天、电子通讯、医疗器械等领域得到了广泛的应用。

在航空航天领域,氧化铝陶瓷与金属的连接是关键的技术难题,自蔓延焊接技术的出现填补了这一空白,为航空航天器件的制造提供了新的可能性。

在电子通讯领域,自蔓延焊接技术能够实现高频导电器件和射频微波器件的可靠连接,提高了器件的性能和稳定性。

在医疗器械领域,自蔓延焊接技术能够实现生物陶瓷与金属的高强度连接,为医疗器械的制造提供了更多的选择。

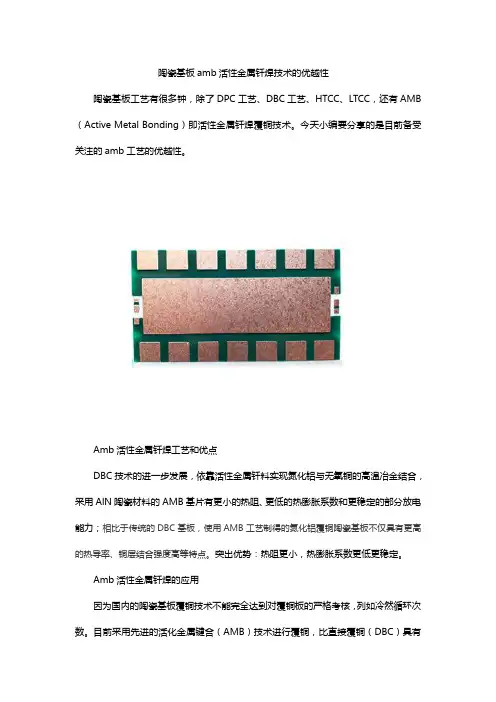

陶瓷基板amb活性金属钎焊技术的优越性

陶瓷基板工艺有很多钟,除了DPC工艺、DBC工艺、HTCC、LTCC,还有AMB (Active Metal Bonding)即活性金属钎焊覆铜技术。

今天小编要分享的是目前备受关注的amb工艺的优越性。

Amb活性金属钎焊工艺和优点

DBC技术的进一步发展,依靠活性金属钎料实现氮化铝与无氧铜的高温冶金结合,采用AlN陶瓷材料的AMB基片有更小的热阻、更低的热膨胀系数和更稳定的部分放电能力;相比于传统的DBC基板,使用AMB工艺制得的氮化铝覆铜陶瓷基板不仅具有更高的热导率、铜层结合强度高等特点。

突出优势:热阻更小,热膨胀系数更低更稳定。

Amb活性金属钎焊的应用

因为国内的陶瓷基板覆铜技术不能完全达到对覆铜板的严格考核,列如冷然循环次数。

目前采用先进的活化金属键合(AMB)技术进行覆铜,比直接覆铜(DBC)具有

更高的结合强度和冷热循环特性。

被广泛应用IGBT领域,特别是高铁上的大功率器件控制模块。

以上是关于小编从陶瓷基板amb活性金属钎焊技术的优越性和应用领域方面阐述了陶瓷基板amb工艺,相信您对陶瓷AMB工艺有更加深入的了解,更多陶瓷基板的需求可以咨询金瑞欣特种电路。

氮化铝陶瓷基板烧结工艺氮化铝陶瓷基板是一种高纯度、高强度、高导热性和高耐腐蚀性的材料,广泛应用于电子、光电和半导体封装行业。

烧结工艺是制备氮化铝陶瓷基板的重要步骤,本文将详细介绍氮化铝陶瓷基板烧结工艺的步骤和技术要点。

一、原料准备:1.1 选择高纯度的氮化铝粉末作为原料,确保材料的纯度和质量;1.2 对氮化铝粉末进行粒度分析,并按照设计要求选择适当的粒度范围。

二、配料与混合:2.1 按照设计要求,准确称取所需的氮化铝粉末;2.2 将氮化铝粉末放入球磨罐中,添加适量的球磨介质,使用球磨机进行混合,以提高粉末的分散性和均匀性;2.3 混合后的粉末通过筛网将球磨介质去除,获得均一的混合粉末。

3.1 将混合粉末放入模具中,用适当的压力进行压制,以得到粉末块体;3.2 粉末块体先进行压制成型,再进行终模压制,以提高成型精度。

4.1 成型后的氮化铝陶瓷坯体需要进行除蜡处理,将坯体放入除蜡炉中,在高温和氢气氛下进行除蜡作业;4.2 除蜡过程中要控制温度和气氛,确保坯体内部的蜡分子完全蒸发。

5.1 除蜡后的陶瓷坯体在烧结前需进行预热处理,以去除残留的水分和插入产生的气体;5.2 预热过程中采用逐渐升温的方式,通常在氢气或氮气气氛下进行预热。

6.1 将预热后的陶瓷坯体放入烧结炉内,进行高温烧结处理;6.2 烧结过程中需要控制温度、压力和气氛,以促进氮化铝颗粒之间的结合和晶体生长;6.3 烧结温度和时间的选择需根据材料特性和工艺要求进行优化。

七、表面处理:7.1 烧结后的氮化铝陶瓷基板需要经过表面处理,以提高表面的平整度和光洁度;7.2 表面处理方式可以是机械加工、化学腐蚀或研磨等。

氮化铝陶瓷基板烧结工艺是制备高质量氮化铝陶瓷基板的关键步骤。

通过原料准备、配料与混合、成型、除蜡、预热、烧结和表面处理等一系列工艺步骤的综合应用,可以获得高纯度、高强度和高导热性的氮化铝陶瓷基板。

同时,根据具体的工艺要求进行参数优化是关键,以确保最终产品的质量和性能。

AlN 陶瓷的薄膜金属化及其与金属的焊接研究3鲁燕萍 高陇桥(信息产业部电子第十二研究所 北京 100016)Surface Metallization and Welding of Aluminum Nitride CeramicLu Y anping ,G ao Longqiao(Electron 12th Research institute ,Ministry o f Information Industry ,Beijing ,100016) Abstract Metal films were grown on aluminum nitride (AlN )ceramic by magnetron sputtering for the purposes of joining AlN ceramicand copper by welding to fabricate parts of microwave tube.T ensile strength and the microstructures at the welded joints were studied. K eyw ords Magnetron sputtering ,Welding ,T ensile strength ,Microstructure analysis 摘要 针对AlN 陶瓷在微波管中的应用特点,采用磁控溅射镀膜方法对AlN 陶瓷进行表面金属化,并与无氧铜焊接,测试焊接体的抗拉强度并对陶瓷2金属接合界面进行了微观分析。

关键词 磁控溅射 焊接 抗拉强度 微观分析 AlN 陶瓷由于其优良的导热性能、机械性能以及与BeO 相比无毒副作用,与Si 膨胀系数相近,是理想的半导体器件及集成电路用基板材料,而有关AlN 陶瓷在电真空器件中的应用却未见报道。

当今,整个电力、电子器件的发展趋势是高密度、多功能、快速化和大功率。

陶瓷与金属的钎焊工艺1 陶瓷与金属的钎焊(一般称为封接) 广泛用于电子管和半导体的制造,此外,还用于变压器、整流器、电容器和水银开关的密封上。

2 陶瓷与金属的钎焊方法主要分两类:烧结金属粉末法和活性金属法。

3 烧结金属粉末法这种方法的原理是:在还原气氛中借高温在陶瓷上烧结一层金属粉,使瓷面带有金属性质,即所谓陶瓷金属化,随后用钎焊来实现它与金属件的连接。

金属化配方是烧结金属粉末法的关键。

对不同的陶瓷,金属化配方是不一样的。

金属化配方中主体一般是难熔金属粉,用得最多的是钼粉,其次是钨粉。

另外,为了改善难熔金属粉末与陶资的结合,还添加原子序数在 22~28之间的金属,最常用的是锰、铁、钛粉。

对于高氧化铝瓷还要添加一定量的金属氧化物。

将这样组成的粉剂与硝棉、醋酸戊脂及丙酮配成金属化膏,涂在陶瓷的钎焊面上,然后在氢气中进行烧结,使陶瓷金属化。

瓷件经过金属化烧结上钼或钨后,由于一般钎料对金属化层的润湿差,需再电镀上一层镍,然后用钎料进行钎焊。

钎焊时应施加一定压力(约 0.49~0.98MPa)。

钎焊在氢气保护下或真空中进行。

4 活性金属法4.1 活性金属法钎焊有三种方式:a)将钛或锆以垫片方式放在陶瓷与金属间进行钎焊;b)将钛或锆的细粉或者钛或锆的氢化物,预先涂在待连接面上,再放上钎料进行钎焊,c)用含钛和锆的活性钎料直接进行钎焊。

4.2 活性金属钎焊法的实质是:钛同很多金属能形成共晶合金,在钎焊加热过程中就能形成这种含钛的合金。

这类合金具有很强的活性,在高温和高真空下同陶瓷中的氧化物接触时使氧化物局部还原,在界面区形成复杂的间隙固溶体和置换固溶体。

例如,钛同 A1203作用时,在 950℃下A123局部被钛还原,形成钛的间隙固溶体。

同时,被还原出来的铝又溶于钛中,形成置换固溶体。

钛同 SiO2作用时形成氧在钛中的固镕体,同时产生钛同硅的金属间化合物,因为硅与钛不形成固溶体。

熔化钎料就在固溶体和金属间化合物上铺展,并填满间隙。