CVD金刚石薄膜窗口试样制备及力学性能测量

- 格式:pdf

- 大小:164.93 KB

- 文档页数:3

CVD金刚石膜刀具制造技术及其应用化学气相沉积(CVD)金刚石作为一种新型超硬刀具材料,为金刚石刀具的应用开辟了新的途径。

CVD金刚石刀具主要有两种类型:CVD金刚石薄膜涂层刀具和CVD金刚石厚膜焊接刀具。

目前来说,CVD金刚石厚膜刀具的应用比较广泛。

一、CVD金刚石薄膜涂层刀具CVD金刚石薄膜涂层刀具是指通过CVD方法在一定温度下使金刚石沉积于某些基体(通常为K类硬质合金)刀片上的刀具,其金刚石膜厚度约为10~30μm。

CVD金刚石薄膜涂层刀具因金刚石厚度较薄,难于刃磨,前、后刀面及刃口质量较差,只适用于粗加工、半精加工和复杂形状刀具。

粗加工的切削较大,当金刚石与基体间的附着力不足以抗拒切削力的破坏时,金刚石膜就会脱落。

这种刀具加工出的工件表面粗糙度一般大于Ra0.2μm。

尽管目前国内CVD薄膜涂层刀具的应用尚处于萌芽状态,但随着CVD金刚石生长技术的提高,CVD金刚石基团颗粒的大小已经由40~50μm缩小到十几甚至几个纳米,从而出现了纳米金刚石。

如美国阿贡国家实验室(Argonne Nat. Lab)的Dr. Gruen D.M已经生长出质量良好、表面为镜面(表面最高峰与最低峰间距为15nm)、任意厚度的纳米金刚石膜,而且其涂层的附着力足够。

相信其对涂层刀具的应用有所促进。

二、CVD金刚石厚膜焊接刀具CVD金刚石厚膜焊接刀具是先把切割好的CVD金刚石厚膜一次焊接至基体(通常为K类硬质合金)上,形成复合片,然后抛光复合片,二次焊接至刀体上,刃磨成需要的形状和刃口。

制造工艺流程:高品质的CVD金刚石膜的制备→激光切割→一次焊接成复合片→复合片抛光→二次焊接至刀体上→刃磨→检验。

下面介绍几个关键工序,如切割,焊接,抛光和刃磨等。

1.激光切割CVD金刚石膜硬度高、不导电(现已有导电型CVD金刚石,但其电阻率很大)、耐磨性极强,常规的机械加工和线切割等方法不适合于CVD 金刚石厚膜的切割。

我国类金刚石薄膜主要制备技术及研究现状摘要类金刚石薄膜具有优良的光学、机械和电特性在军事领域有广泛用途,类金刚石薄膜技术,是指利用各种光学薄膜制作技术制作接近天然金刚石和人造单晶金刚石特性(如在较宽光谱内均具有很高的光透过率在2~15μm(微米)范围光的吸收率低到1%;具有很高的硬度、良好的导热性、耐腐蚀性以及化学稳定性高(1000℃以上仍保持其化学稳定性等)的人造多晶金刚石薄膜、类金刚石薄膜(又称为硬碳膜、离子碳膜、或透明碳膜)的一种技术。

由于类金刚石结构、性能存在一些缺陷,所以对此作了研究。

本文着重对类金刚石薄膜制备技术进行阐述,同时论述了发展潜力。

由于类金刚石薄膜的优越性,所以我国要加大这方面发展。

关键词:类金刚石薄膜,化学气相沉积法,物理沉积法,金刚石The Main Preparation Techniques and Research Status of theDLC Film in ChinaABSTRACTDLC films with excellent optical, mechanical and electrical characteristics ha ve a wide range of applications in the military field. DLC thin film technology, refers to the use of a variety of optical thin film production technology made close to the natural diamond and synthetic single crystal diamond characteristics (such as with high light transmittance in the wide spectrum-in the range of 2~15μm (microns) low absorption of light to 1%; has high hardness and good thermal conductivity, corrosion resistance and high chemical stability -1000°C (degrees Celsius) above maintained its chemical stability, etc.), artificial polycrystalline diamond films DLC films (also known as the hard carbon film,ion carbon film ,or a transparent carbon film), a technology. DLC structure, the performance has some shortcomings,have been investigated. Focus on the DLC film preparation technique is described,and discusses the potential for development. Because of the superiority the DLC films, so china should step up development in this field.KEY WORDS: DLC film,preparation techniques,CVD目录前言 (1)第1章类金刚石薄膜概述 (2)1.1 类金刚石薄膜介绍 (2)1.1.1类金刚石薄膜发展介绍 (3)1.1.2类金刚石薄膜微观结构与其性质 (3)1.1.3类金刚石薄膜分类 (5)第2章类金刚石薄膜制备技术 (6)2.1 化学气相沉积法 (6)2.1.1 热丝CVD法 (6)2.1.2 等离子体CVD法 (7)2.1.3 离子束蒸镀法 (7)2.1.4 光、激光CVD法 (7)2.2 激光法制备DLC膜的发展趋势 (8)2.2.1 激光脉冲宽度由纳秒脉冲向超短脉冲发展 (9)2.2.2 沉积环境由真空向氢气氛或氧气氛发展 (10)2.2.3 薄膜成分由纯DLC膜向掺杂DLC膜发展 (11)2.2.4 激光源由单一激光向多束激光发展 (11)第3章类金刚石薄膜研究 (12)3.1 实验研究 (12)3.1.1 实验装置 (13)3.1.2 实验过程 (15)3.1.3 实验结论 (15)第4章类金刚石薄膜应用以及展望 (16)4.1 类金刚石薄膜应用 (16)4.2 类金刚石薄膜应用展望.................... 1错误!未定义书签。

金刚石薄膜技术及其应用金刚石是一种硬度极高的天然矿物,于20世纪60年代起被学界广泛研究。

随着材料科学技术的不断进步,金刚石薄膜技术也逐渐成为研究的热点之一。

本文将从金刚石薄膜技术的原理、制备方法及其应用的方面进行阐述。

一、金刚石薄膜技术原理金刚石薄膜技术主要利用化学气相沉积(CVD)的方式在基材表面生长金刚石薄膜。

这种方法通常需要高温(在800℃以上)和高气压的气氛下进行,需要一些特殊的条件。

CVD是一种利用热分解气体在表面形成固体物质的工艺。

在CVD法生长金刚石薄膜的过程中,应先将气流中的气体分离出不含杂质、单质态的纯氢气,在高温下将氢气还原出单质氢原子,在这些氢原子的作用下,金刚石的碳原子就会在基材表面上生长。

二、金刚石薄膜技术制备方法金刚石薄膜的制备方法主要分为两大类:基于低压CVD技术和基于高压CVD技术。

基于低压CVD技术中,使用的气体通常是甲烷和氢气的混合物,在真空条件下进行反应。

将这些气体通过高温反应炉,使得甲烷分解成纯碳离子。

碳离子被氢气还原后,随后沉积在准备好的表面上,形成一层金刚石薄膜。

而基于高压CVD技术,则是在准备好的基板中,使用气压较高的气体进行反应。

这种方法通常能够得到更厚的金刚石薄膜。

三、金刚石薄膜技术的应用金刚石薄膜技术的应用场景非常广泛,以下将介绍一些典型的应用场景和案例:1. 电子技术领域金刚石薄膜是一个重要的电学材料,在电子技术领域有着广泛的应用价值。

例如,金刚石薄膜是一种优秀的绝缘材料,可以用于制造高性能半导体元件、纳米晶体管和高功率器件。

2. 机械工业领域由于金刚石薄膜极其硬度极高和耐磨性能强,在机械工业领域也有着广泛的应用价值。

例如,在高速切削和精细加工方面,金刚石薄膜的应用能够明显提高加工效率和加工精度。

另外,金刚石薄膜也可以用于制造高强度、高硬度的刀具和轴承零部件。

3. 生命科学领域除此之外,金刚石薄膜技术在生命科学领域也有另外一些应用场景。

例如,金刚石薄膜可以被用作人工眼视网膜和人工髋关节等器官的材料。

金刚石手册目录2金刚石介绍3物理性能4金刚石分类5金刚石合成6 CVD 金刚石类型7晶体学8力学强度9金刚石抛光10金刚石表面11性能光学性能12光学常数13拉曼散射14单晶光学器件15多晶光学器件16发射率和射频窗口17精密部件18热学性能19金刚石散热片20超精加工21电子性能22金刚石的量子应用23电化学性能24数据表光学级和射频级25热学级26机械级27电化学加工级28电子级29 DNV 级材料30延伸阅读31延伸阅读1. 单片金刚石拉曼激光器随着CVD金刚石合成和加工技术不断进步,在实际应用中能够使用具有优异性能的金刚石材料。

工程单晶 CVD 金刚石具有超低吸收率和双折射率,并且光程长,使单片金刚石拉曼激光器得以成为现实。

订购 CVD 金刚石产品,请访问在以下社交媒体上关注我们金刚石介绍3金刚石的特点是具有优异的硬度、鲁棒性以及光学与热学性能,可用于制造精美的宝石和精良的工业刀具。

但天然金刚石固有的可变性和稀缺性限制了其在工程应用中的使用。

合成工艺的发展让制造持续稳定的工程人造金刚石成为可能。

人们最初在 20 世纪 50 年代运用高温高压法、后来在 80 年代运用化学气相沉积法来制造优异的共价晶体金刚石。

现代工业消耗的人造金刚石约有 800 吨,大约是作为宝石开采的天然金刚石的150 倍。

一切在于结构金刚石的特性源自其结构,任一原子都被相邻的四个原子包围,通过共价键结合在立方晶格中,形成四面体结构。

这种结合坚固、堆积紧凑、致密、刚性的结构使其具有优异的性能。

能够操控缺陷和合成条件的影响,意味着材料科学家已经可以针对广泛的应用优化和定制金刚石的特性。

通过控制缺陷和合成条件的影响,材料科学家能够优化和定制金刚石的显著性能,以获得广泛的应用。

延伸阅读2. 科学瑰宝BC N510.81112.01114.00767Al aluminium1326.981Si silicon1428.085Pphosphorus1530.973高温高压合成的金刚石通常掺氮,因此具有独特的黄色色调。

金刚石表面覆膜的方法及应用一、化学气相沉积法化学气相沉积(CVD)是一种常用的金刚石表面覆膜方法。

该方法利用含碳气体(如甲烷、乙炔等)在一定条件下发生化学反应,生成金刚石薄膜。

CVD法具有沉积温度低、薄膜质量高等优点,但制备的金刚石膜通常较厚,需要进一步加工以适用于实际应用。

二、物理气相沉积法物理气相沉积(PVD)法是另一种常用的金刚石表面覆膜技术。

该方法通过物理手段(如真空蒸发、离子溅射等)将含碳气体或碳源材料转化为原子态或离子态,然后沉积在基底表面形成金刚石膜。

PVD 法具有较高的沉积速率和较低的制备温度,但制备的金刚石膜较薄,且性能相对较差。

三、热丝化学气相沉积法热丝化学气相沉积(HFCVD)法结合了CVD和热丝技术的优点。

在HFCVD法中,高活性含碳气体在加热的钨丝或镍丝上发生化学反应,产生碳氢自由基或碳离子,并吸附在基底表面形成金刚石膜。

HFCVD 法能够制备高质量的金刚石膜,并具有良好的附着力。

然而,制备过程中需要精确控制热丝温度和气体流量,以保证薄膜质量和沉积速率。

四、激光诱导化学气相沉积法激光诱导化学气相沉积(LCVD)法是一种新型的金刚石表面覆膜技术。

该方法利用激光诱导气体发生化学反应,产生碳氢自由基或碳离子,并在基底表面沉积形成金刚石膜。

LCVD法具有较高的沉积速率和制备温度低等优点,但由于激光诱导过程中可能出现局部过热或光损伤,因此需要优化激光参数以获得高质量的金刚石膜。

五、应用金刚石表面覆膜技术在许多领域具有广泛的应用价值。

例如,在机械领域,金刚石膜可以作为超硬材料应用于刀具、磨料等产品中,提高其使用寿命和加工效率。

在光学领域,金刚石膜具有优异的透光性能和机械稳定性,可用作窗口材料或光电子器件的涂层材料。

此外,金刚石膜在电学、热学、生物学等领域也具有潜在的应用前景。

随着制备技术的不断发展和成本降低,金刚石表面覆膜技术的应用将更加广泛。

类金刚石薄膜球盘法测试类金刚石薄膜的摩擦磨损性能1范围本文件为类金刚石(DLC)薄膜的摩擦系数和比磨损率的测定规定了流程并提供了指导。

该方法规定材料在干燥条件下,采用球对盘结构配副进行测试。

本文件不适用于DLC薄膜涂层的部件在润滑环境下的测试。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T1182,产品几何技术规范(GPS)—几何公差-形状、方向、位置和跳动公差(GB/T1182-2018,ISO1101,MOD)GB/T6062,产品几何技术规范(GPS)—表面结构:轮廓法—接触(触针)式仪器的标称特性(GB/T 6062-2009,ISO3274,IDT)GB/T308.1,滚动轴承—球—第1部分:钢球(GB/T308.1-2013,ISO ISO3290-1,NEQ)GB/T308.2,滚动轴承—滚珠—第2部分:陶瓷滚珠(GB/T308.2-2010,ISO3290-2,IDT)ISO3611,产品几何技术规范(GPS)—尺寸测量设备:外部测量用千分尺-设计和计量特性GB/T10610,产品几何技术规范(GPS)—表面结构:轮廓法表面结构—术语,定义及参数(GB/T 10610-2009,ISO4287,IDT)ISO13385-1,产品几何技术规范(GPS)—尺寸测量设备—第1部分:卡尺;设计和计量特性ISO80000-1:2009,量和单位—第1部分:总则3术语和定义下列术语和定义适用于本文件。

磨损Wear固体材料由于与一种或多种材料接触发生相对运动,其表面质量逐渐减少的过程。

磨损测试Wear Test滑动接触中材料摩擦磨损性能的评价方法。

球盘试验法Ball-on-disc Method在一定载荷下,将球形试样接触到旋转的圆盘试样上,从而产生滑动接触的磨损试验。

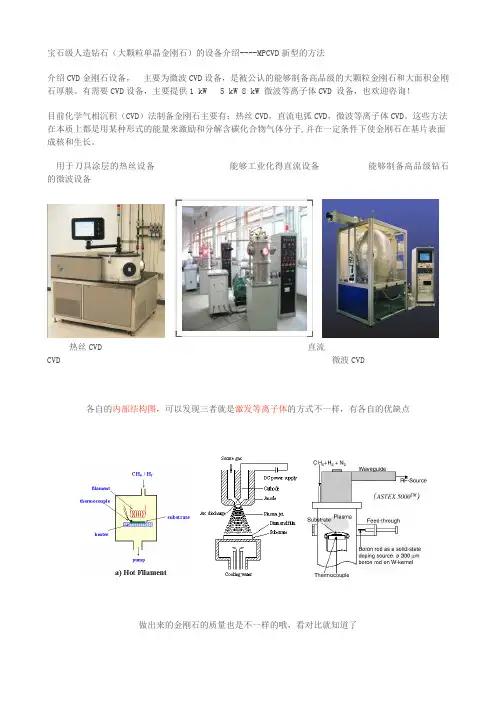

宝石级人造钻石(大颗粒单晶金刚石)的设备介绍----MPCVD新型的方法介绍CVD金刚石设备,主要为微波CVD设备,是被公认的能够制备高品级的大颗粒金刚石和大面积金刚石厚膜。

有需要CVD设备,主要提供1 kW 5 kW 8 kW 微波等离子体CVD 设备,也欢迎咨询!目前化学气相沉积(CVD)法制备金刚石主要有:热丝CVD,直流电弧CVD,微波等离子体CVD。

这些方法在本质上都是用某种形式的能量来激励和分解含碳化合物气体分子,并在一定条件下使金刚石在基片表面成核和生长。

用于刀具涂层的热丝设备能够工业化得直流设备能够制备高品级钻石的微波设备热丝CVD 直流CVD 微波CVD各自的内部结构图,可以发现三者就是激发等离子体的方式不一样,有各自的优缺点做出来的金刚石的质量也是不一样的哦,看对比就知道了热丝主要用于刀具涂层上直流法生长不够稳定微波法最好,但是耗资较大三者对比可是看的出来的哦,三种方法做出来的东西就是不一样的因此,只有微波法能做出高品级金刚石!直接看看微波CVD金刚石的应用就知道好了:光学级金刚石能够应用到各个领域更重要的是,可以做钻石的!apollo公司生产0.28-0.67克拉的粉红CVD钻石,目前无色钻石最大可达16克拉微波等离子体化学气相沉积法(MPCVD)是制备高品质金刚石膜的首选方法。

主要优点为:无内部电极,可避免电极放电污染;运行气压范围宽; 能量转换效率高;可以产生大范围的高密度等离子体;微波和等离子体参数均可方便地控制等. 所以,它是制备大面积均匀、无杂质污染的高质量金刚石膜的有开发前景的重要方法.MPCVD 装置通常分为微波系统、等离子体反应室、真空系统和供气系统等四大部分. 微波系统包括微波功率源、环行器、水负载、阻抗调配器,有时还包括测量微波入射和反射功率的定向耦合器及功率探头和显示仪表. 微波频率通常选用工业用加热频段的2. 45GHz. 真空和统由真空泵、真空阀门和真空测量仪器(包括真空规管和显示仪器) 组成. 供气系统由气源、管道和控制气体流量的阀和流量计等组成. 这三个部分各自都是通用型的,可以适用于各种类型的MPCVD 装置和其他用途的实验装置. 等离子体反应室包括微波与等离子体的耦合器、真空沉积室以及基片台等. 不同类型的PCVD 装置的区别在于等离子体反应室形式的不同. 从真空沉积室的形式来分,有石英管式、石英钟罩式和带有微波窗的金属腔体式. 从微波与等离子体的耦合方式分,有表面波耦合式、直接耦合式和天线耦合式.在过去的20年里,金刚石膜MPCVD装置经历了从早期的石英管、石英钟罩式,到后期的圆柱谐振腔式、椭球谐振腔式以及圆周天线式(CAP)谐振腔的发展。

约束式热丝CVD法制备金刚石的研究代凯;王传新;许青波;王涛【摘要】为提高热丝CVD法沉积金刚石薄膜的生长速率,以丙酮和氢气作为反应气源,利用自制的半封闭式空间约束装置,将热丝、衬底、反应气体聚集在狭小空间内,研究不同气体流速条件下的金刚石薄膜沉积情况;使用SEM和Raman光谱表征所合成的薄膜.结果表明:采用约束式沉积法可以显著提高沉积速率,本实验在230 cm3/min(标况)气体流速下获得最大沉积速率6.31μm/h,比未约束时增大了近一倍.随着气体流速增大,沉积速率先增大后减小;气体流速86~115 cm3/min(标况)时,晶粒尺寸为微米级;气体流速115~575 cm3/min(标况)时,晶粒尺寸减小至纳米级.Raman光谱检测显示:约束式沉积所得薄膜总体质量较好,但随气体流速增大而逐渐降低.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2018(038)004【总页数】5页(P1-5)【关键词】热丝化学气相沉积;金刚石薄膜;约束空间;生长速率【作者】代凯;王传新;许青波;王涛【作者单位】武汉工程大学材料科学与工程学院,等离子体化学新材料湖北省重点实验室,武汉430073;武汉工程大学材料科学与工程学院,等离子体化学新材料湖北省重点实验室,武汉430073;武汉工程大学材料科学与工程学院,等离子体化学新材料湖北省重点实验室,武汉430073;武汉工程大学材料科学与工程学院,等离子体化学新材料湖北省重点实验室,武汉430073【正文语种】中文【中图分类】TQ164随着人工合成金刚石技术的发展,采用化学气相沉积(CVD)法制备的金刚石,其性能已逐渐达到甚至优于天然金刚石的性能,具有广泛的应用前景。

其中,热丝CVD法具有设备简单、可大面积沉积的优势,但生长速率低、成本高的问题依然制约其广泛应用。

热丝CVD法制备金刚石过程中,提高沉积速率的方法主要有2种:加载偏压或射频辅助,或添加辅助性气体。

薄膜的制备及其力学性能测试方法摘要:本文介绍了多种薄膜的制备方法和优缺点,同时介绍了纳米压痕和鼓泡法两种力学性能测试方法。

关键词:薄膜制备纳米压痕法鼓泡法力学性能0引言近年来,随着工业的现代化、规模化、产业化,以及高新技术和国防技术的发展,对各种材料表面性能的要求越来越高。

20世纪80年代,现代表面技术被国际科技界誉为最具发展前途的十大技术之一。

薄膜、涂层和表面处理材料的极薄表层的物理、化学、力学性能和材料部的性能常有很大差异,这些差异在摩擦磨损、物理、化学、机械行为中起着主导作用,如计算机磁盘、光盘等,要求表层不但有优良的电、磁、光性能,而且要求有良好的润滑性、摩擦小、耐磨损、抗化学腐蚀、组织稳定和优良的力学性能。

因此,世界各国都非常重视材料的纳米级表层的物理、化学、机械性能及其检测方法的研究。

⑷同时随着材料设计的撒量化、徹电子行业集成电路结构的复杂化,传统材料力学性能测试方法已难以满足微米级及更小尺度样品的测试精度,不能够准确评估薄膜材料的强度指标和寿命:另外在材料微结构研究领域中,材料研究尺度逐渐缩小,材料的变形机制表现出与传统块状材料相反的规律⑵,所以薄膜的制备及其力学性能测试方法就成了重点。

1.薄膜材料的制备方法1.1化学气相沉积法化学气相沉积是一种材料的合成过程,气相原子或分子被输运到衬底表面附近,在衬底表面发生化学反应,生成与原料化学成分截然不同的薄膜。

化合物蒸汽一般是常温下具有较高蒸汽压的气体,多采用碳氧化物、氧氧化物、卤化物、有机金属化合物等。

化学气相沉积法成膜材料围广泛,除了戚金属、戚土金属以外,几乎所有的林料均可以成膜,特别适用于绝缘膜、超硬膜等特殊功能膜的沉积。

1.2真空热键法真空蒸镀法是将镀料在真空中加热、蒸发,使蒸发的原子或原子团在温度较低的基底上析出进而形成薄膜。

加热镀料的方法主要是利用湾等高溶点金属通电加热(电阻加热法)和电子束加热法为主。

为了防止高温热源的燃烧和镀料、膜层的氧化,必须把蒸镀室抽成真空。

实验一CVD金刚石膜生长与扫描电子显微镜观察一、实验目的学习化学气相沉积(CVD)的原理及操作方法,掌握CVD生长金刚石薄膜的方法,通过扫描电子显微镜观察金刚石薄膜的表面形貌和微结构。

二、实验仪器及试剂1. 仪器化学气相沉积系统、扫描电子显微镜(SEM)。

2. 试剂金刚石晶种片、CVD金刚石生长气氛用气体(甲烷、氢气、少量氮气)、蒸馏水。

三、实验操作步骤1. 金刚石晶种片的清洗和处理将金刚石晶种片用去离子水超声清洗10min,然后放入浓硝酸中煮沸20min,取出后放入去离子水中超声清洗10min,再用饱和氯化铬水溶液中煮沸10min,最后用蒸馏水冲洗10min,吹干放入化学气相沉积系统中。

2. CVD金刚石膜生长将金刚石晶种片加热至800℃以上,并通入甲烷、氢气及少量氮气的气体,使气体在晶面上生长成金刚石薄膜。

生长时间根据薄膜厚度和晶种品质而定,一般为数小时到十几小时不等。

3. 金刚石膜表面形貌和微结构观察将生长好的金刚石薄膜切割成适当大小的样品,采用扫描电子显微镜对金刚石薄膜的表面形貌和微结构进行观察分析。

四、实验注意事项1.实验时要严格按照操作步骤操作,注意安全。

2.CVD生长金刚石薄膜需要进行多次的实验前处理,确保金刚石晶种片表面的清洁和平整度。

3.将金刚石晶种片放入化学气相沉积系统中时要避免晶种片移动,否则会影响薄膜生长质量。

4.扫描电子显微镜操作时要注意安全,按照操作步骤操作,避免毁坏设备。

5.实验后要对仪器进行及时清洁和维护,以确保下次实验的顺利进行。

五、实验结果分析通过扫描电子显微镜对CVD生长的金刚石薄膜进行观察,可以得到金刚石薄膜的表面形貌和微结构信息,包括薄膜的成分、晶粒大小、缺陷和形状等。

同时也可以判断金刚石薄膜的质量和生长条件是否得到有效控制。

六、实验通过本次实验,我们学习了CVD金刚石生长的原理及操作方法,掌握了CVD 生长金刚石薄膜的方法,了解了扫描电子显微镜的原理和使用方法。

cvd人造金刚石制备工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!CVD人造金刚石制备工艺流程。

1. 基底准备。

将合适的基底材料(如单晶金刚石、碳化硅等)进行表面处理,以去除污染物并增强金刚石晶体的附着力。

薄膜的制备及其力学性能测试方法摘要:本文介绍了多种薄膜的制备方法和优缺点,同时介绍了纳米压痕和鼓泡法两种力学性能测试方法。

关键词:薄膜制备纳米压痕法鼓泡法力学性能0引言近年来,随着工业的现代化、规模化、产业化,以及高新技术和国防技术的发展,对各种材料表面性能的要求越来越高。

20世纪80年代,现代表面技术被国际科技界誉为最具发展前途的十大技术之一。

薄膜、涂层和表面处理材料的极薄表层的物理、化学、力学性能和材料内部的性能常有很大差异,这些差异在摩擦磨损、物理、化学、机械行为中起着主导作用,如计算机磁盘、光盘等,要求表层不但有优良的电、磁、光性能,而且要求有良好的润滑性、摩擦小、耐磨损、抗化学腐蚀、组织稳定和优良的力学性能。

因此,世界各国都非常重视材料的纳米级表层的物理、化学、机械性能及其检测方法的研究。

[1]同时随着材料设计的微量化、微电子行业集成电路结构的复杂化,传统材料力学性能测试方法已难以满足微米级及更小尺度样品的测试精度,不能够准确评估薄膜材料的强度指标和寿命 ;另外在材料微结构研究领域中, 材料研究尺度逐渐缩小,材料的变形机制表现出与传统块状材料相反的规律[2],所以薄膜的制备及其力学性能测试方法就成了重点。

1.薄膜材料的制备方法1.1化学气相沉积法化学气相沉积是一种材料的合成过程,气相原子或分子被输运到衬底表面附近,在衬底表面发生化学反应,生成与原料化学成分截然不同的薄膜。

化合物蒸汽一般是常温下具有较高蒸汽压的气体,多采用碳氧化物、氧氧化物、卤化物、有机金属化合物等。

化学气相沉积法成膜材料范围广泛,除了碱金属、碱土金属以外,几乎所有的材料均可以成膜,特别适用于绝缘膜、超硬膜等特殊功能膜的沉积。

1.2真空热键法真空蒸镀法是将镀料在真空中加热、蒸发,使蒸发的原子或原子团在温度较低的基底上析出进而形成薄膜。

加热镀料的方法主要是利用湾等高溶点金属通电加热(电阻加热法)和电子束加热法为主。

为了防止高温热源的燃烧和镀料、膜层的氧化,必须把蒸镀室抽成真空。

cvd薄膜应力CVD薄膜应力引言:化学气相沉积(CVD)是一种常用的薄膜制备方法,它通过在高温下使气体反应生成固态产物。

在CVD过程中,薄膜的应力是一个重要的研究方向。

薄膜应力对薄膜的力学性能、稳定性和工艺可行性等方面都有重要影响。

本文将从CVD薄膜应力的来源、测量方法和调控手段等方面进行探讨。

一、CVD薄膜应力的来源CVD薄膜应力的来源主要有晶格匹配度差异、热应力和内部应力等多个方面。

晶格匹配度差异是指CVD薄膜材料与衬底基材之间晶格结构的不匹配,从而导致薄膜应力的产生。

热应力是由于CVD过程中的温度差异引起的,当薄膜与基材之间的热膨胀系数不一致时,就会产生热应力。

内部应力是由于CVD过程中材料的沉积和结晶引起的,当沉积速率不均匀或结晶过程中出现缺陷时,就会产生内部应力。

二、CVD薄膜应力的测量方法测量CVD薄膜应力的方法有多种,常用的有曲率法、衬底法和X 射线衍射法等。

曲率法是通过测量薄膜和基材之间的曲率变化来确定薄膜应力的大小,其原理是利用薄膜在不同应力下的弯曲变形程度不同。

衬底法是通过在衬底上沉积相同材料的薄膜,然后通过测量薄膜与衬底之间的位移差来计算薄膜应力。

X射线衍射法是通过测量薄膜的晶格常数和应力引起的晶格畸变来确定薄膜应力的大小。

三、调控CVD薄膜应力的手段调控CVD薄膜应力的手段主要包括材料选择、工艺参数调控和应力调控层等。

材料选择是指选择与衬底基材具有较好匹配度的薄膜材料,以减小晶格匹配度差异引起的应力。

工艺参数调控是指通过调整CVD过程中的温度、气体流量和沉积速率等参数来控制薄膜的生长过程,从而减小应力的产生。

应力调控层是一种通过在薄膜与基材之间引入特殊的材料层来调控薄膜应力的方法,它可以通过吸收或者缓冲应力的方式来减小薄膜应力的大小。

结论:CVD薄膜应力是由多个因素共同作用产生的,包括晶格匹配度差异、热应力和内部应力等。

测量CVD薄膜应力的方法有曲率法、衬底法和X射线衍射法等。

国家自然科学基金资助项目(项目编号50005013)CVD 金刚石薄膜窗口试样制备及力学性能测量3200030 上海交通大学机械动力工程学院 晋占峰 孙方宏 简小刚 胡 斌 陈 明摘 要 本文以氢气和丙酮为原料,采用电子增强热丝C VD 法,在硅片(100)基体上沉积一层金刚石薄膜,并采用光刻法和湿式各向异性刻蚀技术制备出金刚石薄膜自支撑窗口试样。

实验结果表明,所制备的金刚石薄膜自支撑窗口刻蚀彻底,形状规则,能够很好地满足鼓泡法的实验要求,对C VD 金刚石薄膜力学性能的测量具有重要意义。

关键词 金刚石薄膜 硅基体 化学刻蚀 鼓泡法ABSTRACT Diam ond thin film is deposited on silicon slice (100),using hydrogen and acetone as gas res ource ,by means of electron -enhanced hot filament chemical vapor deposition (HFC VD ).Free -standing window sam ple of diam ond thin film was fabricated by means of photolithography and anis otropic wet etching.According to the test results ,the window of the sam ple was etched thoroughly and the window figure of the sam ple was regular.S o ,the sam ple is very suitable for bulge test.It is significant for testing of performance of C VD diam ond thin film.KE YWOR DS diam ond film ;silicon substrate ;chemical etching ;bulge test 1 引言近年来,采用化学气相沉积(C VD )法、等离子化学气相沉积(PC VD )法、火焰燃烧法、物理气相沉积(PVD )法、化学气相输运法、粒子束沉积法以及激光化学气相沉积(LEC VD )法等来制备金刚石薄膜材料的研究已经取得了突破性进展,金刚石薄膜的制备与应用已经成为薄膜材料领域中一个重要的研究方向。

金刚石薄膜的制备和实际应用与其力学性能密切相关。

对金刚石薄膜的弹性模量、泊松比、残余应力等力学性能的测量在技术上仍然有很大的难度,这直接制约着金刚石薄膜材料的推广应用。

在已有的薄膜力学性能测量方法中,只有鼓泡法最有可能发展成为综合评价薄膜材料各项性能的有效方法。

鼓泡法是在带有薄膜的试样上制出薄膜窗口,通过测试装置向薄膜施加压力,使薄膜受到均布载荷而产生变形,变形量与薄膜的力学性能有关,通过测量压强和薄膜的变形,得到其中的关系,可以计算出薄膜的力学性能。

鼓泡法测量金刚石薄膜的力学性能的关键技术是金刚石薄膜窗口试样的制备。

本文基于鼓泡法的基本原理,研究了金刚石薄膜自支撑窗口试样的制备方法,阐述了鼓泡法测量金刚石薄膜力学性能的方法。

采用自行设计的硅片夹持器固定试样,使刻蚀液无法接触到沉积在硅片下表面的金刚石薄膜,因而可以保证在刻蚀硅基体形成自支撑窗口的同时不会损坏到薄膜。

经实验研究表明:所制备的金刚石薄膜自支撑窗口形状规则,刻蚀彻底,残余内应力小,能够很好地满足鼓泡法的实验要求。

在此基础上,进一步研究了应用鼓泡法测量金刚石薄膜力学性能的基本原理和实验装置,对于金刚石薄膜的推广应用具有重要意义。

2 金刚石薄膜窗口的制备方法窗口制作过程示意图如图1所示:图1 在硅基体上制作金刚石薄膜窗口的过程示意图实验中我们采用的是2英寸硅片(100),单面抛光,进行高温氧化,在硅片表面生成一层致密的二氧化硅薄膜;用0.5微米的金刚石微粉对硅片抛光面上的二氧化硅层进行研磨除去该二氧化硅层,未抛光的那・3・2002.4(132)一面上的二氧化硅层予以保留,作为将来刻蚀硅基体时的掩膜。

对硅片上的抛光面上的二氧化硅层进行抛光有两个目的:第一,由于金刚石薄膜在二氧化硅上成核密度低,与二氧化硅层结合性能差,而在硅基体上成核密度高,结合性能较好;第二,可以使硅基体表面得到适当的粗化,使金刚石薄膜与硅基体的结合性能更好。

采用电子增强热丝C VD法在硅片上研磨的一面沉积一层金刚石薄膜,厚度约10μm,反应气体为丙酮和氢气,体积比为1~2%,气压为20~40torr,衬底温度为800~900℃,热丝温度为1800~2200℃,灯丝电压约17V,灯丝电流约56A,偏流约为0.5A,沉积速率约2μmΠh;在金刚石薄膜上涂上苏州2号光刻胶(该光刻胶为负胶);用紫外线照射曝光,将来作为窗口的地方用掩膜遮蔽不曝光;进行显影,显影液把未曝光处的光刻胶除去,曝光处的光刻胶予以保留,形成所需要的窗口形状;烘干坚膜;在二氧化硅层上刻蚀窗口,刻蚀液为氢氟酸,此时光刻胶层作为掩膜;用浓硫酸和双氧水的混合液除去光刻胶层,留下二氧化硅层;在硅基体上刻蚀窗口,所用刻蚀液为氢氧化钠溶液,从有二氧化硅层的一面向有金刚石薄膜的一面进行刻蚀,此时二氧化硅层作为掩膜,把窗口处对应的硅基体刻蚀掉,而留下金刚石薄膜,形成金刚石薄膜窗口,窗口直径为3~4mm;采用激光切割机把硅片切割成所需形状。

3 金刚石薄膜窗口制备工艺研究3.1 刻蚀硅基体的化学反应采用的硅基体为硅单晶,在碱性溶液中所进行的化学反应事实上是电化学反应,反应的化学方程式为:阳极反应:Si+6OH-→SiO3-2+3H2O+4e阴极反应:2H++2e→H2↑阴阳极反应之总和为:Si+6OH-+4H+=SiO3-2 +3H2O+2H2↑但是阳极反应速度与阴极反应速度是不一样的,阴极反应速度比阳极反应慢得多,整个反应速度受到阴极反应速度的制约。

为了加快反应速度可以加入一些中性或者碱性氧化剂,如H2O2或者NaClO等。

在实验中采用80%NaOH溶液,反应最终生成Na2SiO3,该物质溶于水。

为了进一步提高反应速度,进行加热,温度保持在80℃~84℃。

刻蚀速度约为1.5μmΠmin。

由于对硅(100)面的刻蚀速度比对(111)面的刻蚀速度快得多,最终刻蚀出来的窗口形状为方形。

3.2 硅基体刻蚀装置图2为硅基体刻蚀装置截面示意图。

装置呈圆形。

反应容器要求耐腐蚀,并且耐高温,不易破裂,采用不锈钢来制作。

整个反应过程中要求温度保持基本恒定,为此采用热电偶来测量溶液内的温度,用电加热器来加热,恒温电子调节器根据电偶的输出信号来调节电加热器的功率,使溶液的温度保持在80℃-84℃。

由于电加热器仅仅加热反应容器的底面,容易引起反应容器内各处的温度不一致,从而使硅片处的温度与热电偶所测量的温度有差异,对试验造成不良影响。

为此在反应器中设置了搅拌器,对反应器内的溶液进行搅动,使溶液内各处的温度一致。

实验中随着不断加热,刻蚀液中的水分会不断地蒸发,造成刻蚀液的浓度不断升高。

为了防止该现象发生,在容器盖上设计有冷凝器,使蒸发的水分冷凝,然后又流回到容器中,以保持溶液浓度基本不变。

图2 硅基体刻蚀装置示意图金刚石薄膜与刻蚀液反应速度很慢,但是如果长时间在高温下浸泡在刻蚀液中,刻蚀液也会对金刚石薄膜造成腐蚀,从而引起其力学性能变化,无法测量出原来的力学性能。

为此,专门设计了硅片夹持器,如图3所示。

实验时把硅片放入硅片夹持器中予以固定(有金刚石薄膜的那一面朝下),这样可以使金刚石薄膜与刻蚀液隔离,不受腐蚀,仅仅从硅片的另一面进行刻蚀;硅片夹持器放入刻蚀容器中进行刻蚀。

当刻蚀液从硅片上面把硅片刻蚀透时,刻蚀液将会接触到金刚石薄膜,已经制成金刚石薄膜窗口,应及时取出。

实验时硅片夹持器的下体和硅片构成了一个空腔。

硅片夹持器上设有一根不锈钢通气管与外界大气相通,起到排气释放压力的作用。

该管有足够的长度,使其能够伸到刻蚀液液面以上,从而防止刻蚀液通过该管进入空腔内对金刚石薄膜造成腐蚀。

刻蚀反应中有氢气生成,当没有氢气泡冒出时,表明已经刻蚀到了金刚石薄膜,立即把硅片夹持器从刻蚀液中取出,取出硅片放在超声波清洗器中加清水进・4・《金刚石与磨料磨具工程》图3 硅片夹持器结构示意图行清洗,彻底除去残留的刻蚀液,防止留在硅片上,对硅片及金刚石薄膜造成影响。

3.3 实验结果及讨论制成的金刚石薄膜窗口样品的SE M 图如图4所示。

由图中可以看出,刻蚀非常彻底,窗口上没有残留的硅;同时金刚石薄膜与硅基体之间没有缝隙,表明结合紧密;图中窗口四周亮白处为硅的(111)面,窗口形状比较规则,呈正方形;窗口中间为金刚石薄膜,未发现破裂或损坏。

刻蚀的金刚石薄膜窗口完全符合鼓泡法的实验要求。

图4 金刚石薄膜窗口试样的SE M 照片3.4 鼓泡法在金刚石薄膜力学性能测量中的应用鼓泡法的原理为:当从金刚石薄膜的一面对金刚石薄膜施加液压或者气压时,金刚石薄膜会在压强的作用下鼓起一个泡来,所鼓起的高度与金刚石薄膜的内应力,弹性模量和泊松比有关。

如果能测量出所鼓起的高度和所对应的压强便可以计算出金刚石薄膜的内应力、弹性模量和泊松比。

图5为鼓泡法试验装置的示意图。

基座中有两个相互连通的孔,孔中充满了液压油。

样品台采用螺栓与基座固定在一起,样品台中间有一个通孔与基座中的孔相通。

金刚石薄膜窗口试样用502胶或者环氧树脂粘在样品台上,薄膜窗口正对着样品台中的通孔,以便液压油与金刚石薄膜相接触并施加压力。

活塞式注射机构和压力传感器与基座中的孔相连。

这样金刚石薄膜、活塞式注射机构和压力传感器通过基座中的孔中的液压油便联系在一起。

实验时通过活塞式注射机构向孔内注入液压油对系统加压,金刚石薄膜在液压油的作用下受压鼓泡。

系统的压强由压力传感器测得,金刚石薄膜鼓起的高度通过基座上方的激光干涉仪测出。

通过压强和薄膜鼓起高度之间的关系,便可以计算出金刚石薄膜的内应力、弹性模量和泊松比。

图5 鼓泡法试验装置示意图4 总结采用热丝辅助C VD 法在硅片上沉积了金刚石薄膜,并采用湿式各向异性刻蚀法进行刻蚀,制成金刚石薄膜窗口试样。

根据金刚石薄膜窗口试样制作的特殊要求改进了相应的刻蚀设备,并设计了硅片夹持器,既达到了刻蚀的目的,又避免了对金刚石薄膜的损害。

经SE M 检查,金刚石薄膜自支撑窗口刻蚀彻底,没有硅残留在金刚石薄膜窗口上,窗口形状规则,金刚石薄膜完整,与周边硅基体结合紧密,完全符合鼓泡法的实验要求。

鼓泡法能够测量金刚石薄膜的弹性模量、泊松比、残余应力且试样制备相对简单,是一种非常有前途的测量金刚石薄膜力学性能的方法。