第22章 热-应力耦合分析实例

- 格式:pdf

- 大小:467.97 KB

- 文档页数:30

热应力分析实例详解学习要点通过实例分析,学习如何进行热应力分析,并掌握ABAQUS/CAE 的以下功能:1)在Material 功能模块中,定义线胀系数;2)在Load 功能模块中,使用预定义场(predefined field)来定义温度场;实例1:带孔平板的热应力分析定义材料属性——Property Property——Material——Edit——steelMechanical——Elastic, 输入弹性模量和泊松比定义材料属性——Property Property——Material——Edit——steelMechanical——Expansion, 输入线胀系数定义边界条件——Load定义边界条件——Load定义边界条件——Load固支边界条件使用预定义场定义初始温度Load——PredefinedField Manager使用预定义场使模型温度升高至120℃网格划分——Mesh结果分析——Visualization小结在ABAQUS中进行热应力分析的基本步骤:⏹定义线胀系数⏹定义初始温度场⏹定义分析步中的温度场实例2:法兰盘感应淬火的残余应力场模拟问题描述:◆表面感应淬火是一种工程中常用的热处理工艺,其原理是使用感应器来对工件的局部进行加热,然后迅速冷却,从而使工件表面产生残余压应力,抵消工作载荷所产生的一部分拉应力。

◆表面感应淬火可显著提高工件弯曲疲劳抗力和扭转疲劳抗力,工件表面产生的马氏体具有良好的耐磨性。

实例2:法兰盘感应淬火的残余应力场模拟 本例中的法兰盘经淬火后,由试验测得法拉盘的内圆角表面残余压应力约为-420MPa。

法拉盘的一端固定,另一端的整个端面受向下的面载荷p=100MPa,法拉盘内孔直径为24mm,材料的弹性模量为210000MPa,泊松比为0.3,线胀系数为1.35e-5/ ℃。

要求:模拟分析感应淬火所产生的残余应力场,并分析此残余应力场在缓和应力集中方面所起的作用。

热机耦合实例

耦合:

分析过程中同时考虑各个物理场的作用效果以及相互之间的影响。

问题描述:

机动车刹车盘在刹车过程中由于摩擦产生大量的热,生成的热对刹车片材料性能和刹车性能产生了影响,本例分析刹车过程导致的摩擦生热和热传导。

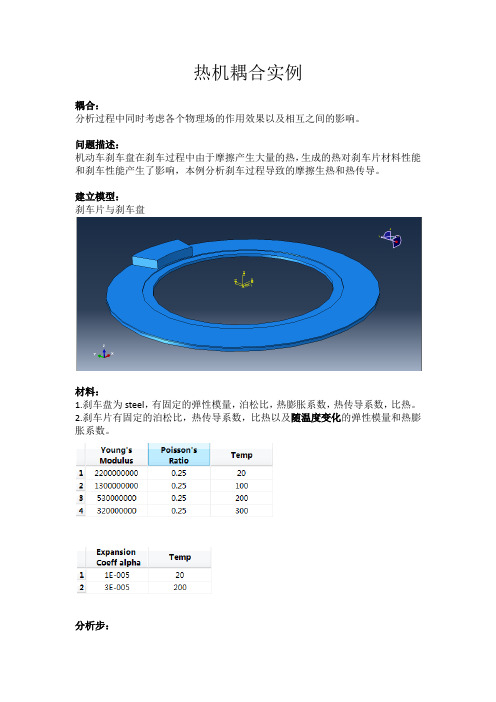

建立模型:

刹车片与刹车盘

材料:

1.刹车盘为steel,有固定的弹性模量,泊松比,热膨胀系数,热传导系数,比热。

2.刹车片有固定的泊松比,热传导系数,比热以及随温度变化的弹性模量和热膨胀系数。

分析步:

1.General:Dynamic,temp-disp,Explicit(显示热应力耦合分析步)

作用:对刹车片施加压力,使刹车片和刹车盘建立接触关系

2.General:Dynamic,temp-disp,Explicit(显示热应力耦合分析步)

作用:使刹车盘旋转60度。

Interaction property:

刹车片与刹车盘接触,其中摩擦系数随温度变化,热传导系数与压力相关。

另外在分析步1中还在刹车盘上表面定义了膜系数(film coeffient)(?)

最后将刹车片内圈定义成刚体。

Load:

1. 在分析步1中对刹车盘施加随时间线性变化(amplitude)的载荷。

2.约束刹车盘下表面U3自由度,刹车片U1,U2自由度,参考点所有自由度(?),在分析步2中修改参考点UR3自由度。

3. 预定义场中将整个模型初始温度定义为20。

Mesh:

Result:

(和标准结果有出入)

应力结果:

节点温度:

接触压力分布:。

ANSYS热应力分析例题实例1——圆简内部热应力分折:有一无限长圆筒,其核截面结构如图13—1所示,简内壁温度为200℃,外壁温度为20℃,圆筒材料参数如表13.1所示,求圆筒内的温度场、应力场分布。

该问题属于轴对称问题。

由于圆筒无限长,忽略圆筒端部的热损失。

沿圆筒纵截面取宽度为10M的如图1 3—2所示的矩形截面作为几何模型。

在求解过程中采用间接求解法和直接求解法两种方法进行求解。

间接法是先选择热分析单元,对圆筒进行热分析,然后将热分析单元转化为相应的结构单元,对圆筒进行结构分析;直接法是采用热应力藕合单元,对圆筒进行热力藕合分析。

/filname,exercise1-jianjie/title,thermal stresses in a long/prep7 $Et,1,plane55Keyopt,1,3,1 $Mp,kxx,1,70Rectng,0.1,0.15,0,0.01 $Lsel,s,,,1,3,2Lesize, all,,,20 $Lsel,s,,,2,4,2Lesize,all,,,5 $Amesh,1 $Finish/solu $Antype,staticLsel,s,,,4 $Nsll,s,1 $d,all,temp,200lsel,s,,,2 $nsll,s,1 $d,all,temp,20allsel $outpr,basic,allsolve $finish/post1 $Set,last/plopts,info,onPlnsol,temp $Finish/prep7 $Etchg,ttsKeyopt,1,3,1 $Keyopt,1,6,1Mp,ex,1,220e9 $Mp,alpx,,1,3e-6 $Mp,prxy,1,0.28Lsel,s,,,4 $Nsll,s,1 $Cp,8,ux,allLsel,s,,,2 $Nsll,s,1 $Cp,9,ux,allAllsel $Finish/solu $Antype,staticD,all,uy,0 $Ldread,temp,,,,,,rthAllsel $Solve $Finish/post1/title,radial stress contoursPlnsol,s,x/title,axial stress contoursPlnsol,s,y/title,circular stress contoursPlnsol,s,z/title,equvialent stress contoursPlnsol,s,eqv $finish/filname,exercise1-zhijie/title,thermal stresses in a long/prep7 $Et,1,plane13Keyopt,1,1,4 $Keyopt,1,3,1Mp,ex,1,220e9 $Mp,alpx,,1,3e-6 $Mp,prxy,1,0.28MP,KXX,1,70Rectng,0.1,0.15,0,0.01 $Lsel,s,,,1,3,2Lesize, all,,,20 $Lsel,s,,,2,4,2Lesize,all,,,5 $Amesh,1Lsel,s,,,4 $Nsll,s,1 $Cp,8,ux,allLsel,s,,,2 $Nsll,s,1 $Cp,9,ux,allALLSEL $Finish/solu $Antype,staticLsel,s,,,4 $Nsll,s,1 $d,all,temp,200lsel,s,,,2 $nsll,s,1 $d,all,temp,20allsel $outpr,basic,allsolve $finish/post1 $Set,last/plopts,info,onPlnsol,temp/title,radial stress contoursPlnsol,s,x/title,axial stress contoursPlnsol,s,y/title,circular stress contoursPlnsol,s,z/title,equvialent stress contoursPlnsol,s,eqv $finish318页实例2——冷却栅管的热应力分析图中为一冷却栅管的轴对称结构示意图,其中管内为热流体,温度为200℃,压力为10Mp,对流系数为11 0W/(m2•℃);管外为空气,温度为25℃,对流系数为30w/(mz.℃)。

22-6 图示受力板件,试证明A 点处各截面的正应力、剪应力均为零证明:若在尖点A 处沿自由边界取三角形单元体如图所示,设单元体 、面上的应力分量为、和、,自由边界上的应力分量为,则有由于、,因此,必有、、。

这时,代表A 点应力状态的应力圆缩为 坐标的原点,所以A 点为零应力状态。

22-7 图示槽形刚体,在槽内放置一边长为10mm 、的立方钢块,钢块顶面受到合力为P=8kN 的均布压力作用,试求钢块的三个主应力和最大剪应力。

已知材料的弹性模量GPa E 200=,泊松比3.0=μ。

解: 选取坐标轴x 、y 、z 如图。

x σ=0, σz =-10101083⨯⨯=-80MPa ,εy =1E 〔σy -μ(σz +σx )〕=1E〔σy -μσz 〕=0 由此得 σy =μσz =0.3×(-80)=-24 MPa 。

Pxzyo将x σ、y σ、z σ按代数值大小排列,得三个主应力为 σ1=0 、σ2 =-24 MPa 、σ3=-80 MPa 。

最大剪应力 τm a x =σσ132-=280=40 MPa 。

22-12 试比较图示正方形棱柱体在下列两种情况下的相当应力3xd σ:(a )棱柱体自由受压:(b )棱柱体在刚性方模内受压。

弹性常数E 、μ均为已知.解:对于图(a )中的情况,应力状态如图(c )对于图(b )中的情况,应力状态如图(d )所以,,22-20 N O.28a普通热轧工字钢简支梁如图所示。

今由贴在中性层上某点K处、与轴线夹45º角方向上的应变片测得ε45º=-260×10-6。

已知钢材的E=210GPa,μ=0.28。

求作用在梁上的载荷F P。

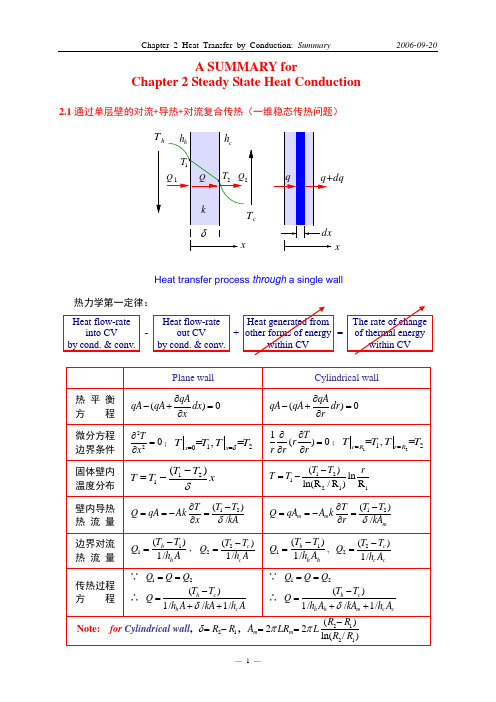

A SUMMARY forChapter 2 Steady State Heat Conduction2.1通过单层壁的对流+导热+对流复合传热(一维稳态传热问题)hTcT xxHeat transfer process through a single wall热力学第一定律:-2.2通过多层壁的对流+导热+对流复合传热(稳态)()11h c i h h i mi c cT T Q h A k A h A δ-=++∑对于平板:h m c A A A A ===对于圆筒:1i i i R R δ+=-,111()22ln(/)i i mi mi i R R A LR LR R ππ++-==对于球壳:1i i i R R δ+=-,2244mi mi A R ππ==多层壁复合传热的电路模型:QQhh A h 1cc A h 1mii iA k δ1m 11A k δ2.3保温层问题传热方程:11m122m2()1///1/h c h c T T Q h A k A k A h Aδδ-=+++或 121212()1111ln ln 2222h c i h i cT T Q R R LR h Lk R Lk R LR h ππππ-=+++无保温层时0111()111ln 222h c i h i cT T Q R LR h Lk R LR h πππ-=++保温层第一临界半径:*2R (保温层最小外半径;2R >*2R :2R ↗,Q ↘)*2220c k Q R R h ∂⇒=∂= 保温层第二临界半径:**2R (保温层外半径2R >**2R ,0Q Q ≤) 由 0Q Q =得****222****222111ln()ln()/R R R R R R R R +=-或 221ln ln y m m y +=-其中 ***222*21,R Ry m R R ==2.4翅片强化传热问题参数定义:A 翅片横截面积,P 翅片换热面截面周长,L 翅片长度0A 没有翅片时传热壁面的总面积f A 单个翅片的传热表面积(对于直翅片f A PL =)fb A 单个翅片根部(z =0处)的横截面积(对于直翅片fb A A =)k 翅片材料导热系数,h 翅片表面换热系数zL ζ=翅片长度无因次坐标,212()hL P N k A=(无因次参数)(1)直翅片温度分布cosh (tanh )sinh N N N θζζ=- (2.3.13)或22N N N N N N a N N w a T T e e e e e e T T e e ζζζζ----⎛⎫ ⎪⎝⎭-+--=--+ (2)翅片散热量EXAMPLE:Heat transfer enhancement by straight rectangular fins Water and air are separatedby a mild steel plane wall. It isproposed to increase the heattransfer rate between these fluidsby adding straight rectangularfins of 1.27mm thickness and25.4mm length, spaced 12.7mmapart. The air-side and thewater-side heat transfercoefficients may be assumedconstant with values of 13 and 299W/m2·K, respectively. What(a) the water side? (b) the airside? (c) the both sides?Solution:0011Th f f fb h m c f f fb cQQ++=For the airside:333212(0.3048 1.2710)0.6121m0.3048 1.27100.387110m0.466PAN---=+⨯==⨯⨯=⨯=111tanh()fNNη==0.9332010.30480.0929A==2m120.02540.30480.01548fA=⨯⨯=2m310.387110fbA A-==⨯2m101130.0929 1.208h A=⨯=CW︒11111() 4.351W Cf f fbh m A Aη-=(a) When fins are added to the airside alone:xxxeeeen--+-===⨯240127.03048.0m3048.0m3048.0翅片数:的平板计算取For the water side:2 2.232N N === 222tanh()f N N η==0.438 02010.0929A A ==2m210.01548f f A A ==2m 210.0003871fb fb A A ==2m 2022990.0929h A =⨯=27.78C W 22222()45.88f f fb h m A A η-=C W ︒111.20827.78 4.00111.208 4.35127.78T Q Q +==++(300%)(b) When fins are added to the waterside alone111.20827.78111.20827.7845.88T Q Q +=++=1.03 (3%) (c) When fins are added to the both sides:111.20827.78111.208 4.35127.7845.88T Q Q +=+++=4.46 (346%) Conclusion : To be efficient, the fin should be added to the side with smaller heat transfercoefficient.。

Abaqus热应力分析实例1 说明:本例通过简单的杆状零件,介绍abaqus热分析的基本步骤。

利用abaqus/CAE分析图1所示的杆状零件,四面加热条件下(随时间升温T=20+5t)的温度场,并以该温度为初始条件,分析零部件受力状况。

图1为杆状零件截面的图2传热分析2.1创建part进入part模块,点击创建部件,name输入bar,模型所在空间选择3维,类型选择可变性,shape选择Solid,Type选择Extrusion,Approximate size 输入200,设置如下图,点击Continue,进入二维截面创建,分别输入(25,25)、(-25,-25)两两点,完成草图绘制,Depth(长度)输入500,完成部件的创建,如下图所示。

2.2 创建材料和截面切换到property模块,Density输入7.74e-09,Conductivity(传热率)、Specific Heat (比热)与温度有关,输入如下:2.3点击,弹出Create Section对话框,name输入Section-1,Categeory选择Solid,type选择Homogeneous,点击continue,弹出Edit Section,选择刚创建的材料Steel。

2.4赋予属性点击,选择部件,中键确定,完成材料赋予。

2.5创建分析步创建一个Heat Transfer(热传递)分析步,点击Continue,basic工具栏设置,选择Transient(瞬态分析),time period设置为100,切换到incrementation,设置如下图。

2.6 热传递与热辐射设置在杆四周面加载一个随时间变化的的温度T=20+5t,切换到interation模块,创建温度曲线,Tools》Amplitude》create,name输入Amp-1,Type选择Tabular,列表设置如下左图。

点击,分析步选择step-1,选择surface file condition,点击continue,film coefficient 设置为0.4,Sink temperature 为1,Sink amplitude 选择上述创建的温度曲线。

流热场及热应力耦合计算1建模由于管子具有对称结构,因此原始管子结构对称面的一半作为热场计算模型模型,为了方便热应力的计算,热场计算模型又认为分割为三个部分几何模型2热场计算边界和结果2.1计算边界参数(1)水物性参数(国际单位)温度K 密度kg/m3 热容j/kg—K 粘性pa—s 热导率j/m-k 473 863 4532 1.34e—4 0.57523 794 4815 1.07e-4 —-573 712 5502 9e—5 -—-623 674 5502 7。

1e—5 -————(2)水进口速度旁路管路截面积1.2868dm3x2 流量697000lb/h=43.9kg/s水温504K(231℃) 密度0.834kg/dm3 得流速2.5m/s蛇形吊管总共153根,总截面积0。

13854dm3x153=21.2dm3总流量与旁路流量之比为28:72,得总流量271055lb/h=34.155kg/s水温583K(310℃)密度0。

696kg/dm3 得进口流速0.231kg/s (3)管子周围环境温度取330℃2.2仿真计算结果管子外壁与内壁温度云图内部温度局部放大图管子大部分区域温度相对均匀,只有主管中部导数第二个出水管附近蛇形吊管与主管壁温差最大,云图颜色也是没有过度颜色变化的部位,温度梯度也大,也容易形成热应力。

管子内部温度云图管子内部速度云图管子内部旁路水管出口位于主管中部导数第二个出水口附近,冷水从旁路水管流出后由于失去了旁路管壁对冷水流动的约束作用,对主管壁产生冲击冷却作用,由于冷水速度不是很大,加上水的粘性阻力非常大,对主管冷却作用主要集中在冷水出口附近。

开孔位置水流管子内壁速度云图局部放大从图中可以看到,旁路水管在流动过程中不断通过开孔位置慢慢流出,与主管热水慢慢混合,避免主管壁被冷水激冷激热,如果条件允许,整个旁路水管应该做成一个整体管路结构,可能更为合适。

3热应力分析计算结果下面图中的热应力计算是几何模型黄色的那一段管子热应力仿真计算结果,这段管子正好处于热场温度分布最不均匀的位置。

第22章 热-应力耦合分析实例 温度的分布不均会导致部件内部产生热应力,在结构分析中常会遇到需要考虑温度场对应力分布影响的情况。特别在进行各类燃机的部件,如航空发动机的涡轮盘、叶片等的强度计算分析时通常要考虑热问题。各类输送管道由于内外温度不同也会产生热应力。另外材料的性能和其温度是相关的,不同的温度下其性能通常不同,这也会造成部件应力分布的变化。为此,本章通过实例来讲解如何用ANSYS6.1来进行这类问题的分析。

22.1 问题描述 一无限长的截面形状和尺寸如图22.1所示的厚壁双层圆管,其内、外层温度分别为Ti和To,材料数据和边界条件如表22.1所示,利用ANSYS程序来求解圆管沿径向的温度分布情况,并求解圆管内沿径向和周向的应力情况。

图22.1 双层管道的截面图 表22.1 材料性能参数表 材料编号 热导率(W/mm. oC)弹性模量(MPa) 泊松比 热膨胀系数(-oC-1) 1(钢),内层 0.0234 2.05E5 0.3 10.3

2 (铝) ,外层 0.152 0.63E5 0.33 20.7

从上面描述的问题可以看出,本实例属于轴对称问题,可以采用轴对称方法来进行分析。同时本问题为典型的热-应力耦合问题,可以采用间接法顺序耦合分析的一般步骤进行分析。因为管道为无限长,故建立模型时轴向尺寸可以是任意大于零的值,且将其一边轴向约束,一边所有节点轴向自由度耦合。下面我们将首先建立有限元模型,进行稳态热分析,并观察分析其沿径向的温度分布情况。然后将模型中的热单元类型转换成对应的结构分析单元类型,重新定义材料的力学性能参数,并将热分析的结果以体载荷的形式施加到模型中,定义合理的边界条件,进行结构静力求解。最后,观察并分析整个结构沿径向和周向的应力分布情况。

22.2 建立模型 在ANSYS6.1中,首先通过完成如下工作来建立本算例的有限元模型,需要完成的工作有:指定分析标题,定义材料性能,定义单元类型,建立几何模型并划分有限元网格等。本节中定义的单元类型和材料属性都是针对热分析的。下面将详细讲解分析过程。

22.2.1指定分析标题并设置分析范畴 首先,指定本实例的分析路径、数据库的名称、分析标题。指定本实例的分析的标题为:“Thermal Stress in Concentric Cylinders-Indirect Method”,另外为了得到适合热分析的菜单选项,需要将分析范畴指定为热分析。 1.选取菜单路径Utility Menu | File | Change Jobname,将弹出Change Jobname (修改文件名)对话框,如图22.2所示。在Enter new jobname (输入新文件名)文本框中输入文字“CH20”,为本分析实例的数据库文件名。单击按钮,完成文件名的修改。

图22.2 修改文件名对话框 2.选取菜单路径Utility Menu | File | Change Title,将弹出Change Title (修改标题)对话框,如图20.3所示。在Enter new title (输入新标题)文本框中输入文字“Thermal Stress in Concentric Cylinders-Indirect Method”,为本分析实例的标题名。单击按钮,完成对

标题名的指定。

图22.3 修改标题对话框 3.选取菜单路径Main Menu | Preference,将弹出Preference of GUI Filtering (菜单过滤参数选择)对话框,如图22.4所示。单击对话框中的Thermal(热)复选框,选中Thermal选项,以便ANSYS6.1的主菜单设置为与热分析相对应的菜单选项。单击按钮,完成分析范畴的指定

图22.4 指定分析范畴 22.2.2 定义单元类型

根据本实例的结构特征,在热分析中选用8节点平面热单元PLANE77,并将其设置为轴对称单元类型。下面为定义单元的具体操作过程。 1.选取菜单路径Main Menu | Preprocessor | Element Type | Add/Edit/Delete,将弹出Element Types (单元类型定义)对话框。单击对话框中的按钮,将弹出Library of

Element Types (单元类型库)对话框,如图22.5所示。

图22.5 定义单元类型PLANE77 2.在Library of Element Type (单元类型库)对话框左边的滚动框中单击“Thermal Solid”,选择热实体单元类型。在右边的滚动框中单击“Quad 8node 77”选择8节点平面单元PLANE77。然后单击按钮,关闭Library of Element Types (单元类型库)对话框。

Element Types (单元类型)对话框中将列出定义的单元类型,如图22.6所示。 图22.6 定义的单元类型 3.设置单元PLANE77的轴对称选项。单击图22.6所示对话框中的按钮,将弹出PLANE77 element type options (单元PLANE77的选项对话框),如图22.7所示。在对话框中,单击单元行为参数K3的下拉设置框中的“Axisymmetric”选项,将单元设置为轴对称单元,单击按钮,关闭对话框。

图22.7 将单元设置为轴对称单元 4.单击单元类型对话框中(图22.6)中的按钮关闭对话框,完成单元类型的定义。

22.2.3 定义材料热学性能 本实例中共有两种材料,管道内层的钢和外层的铝。其性能参数在前面问题描述中已经给出。因为这里建立的是稳态热分析的有限元模型,所以只需定义材料的热传导系数。其它属性在进行结构应力分析时再定义,具体的操作如下: 1.选取菜单路径Main Menu | Preprocessor | Material Props | Material Models,将弹出Define Material Model Behavior (材料模型定义)对话框,如图22.8所示。 图22.8 材料模型定义对话框 2.在图22.8所示的对话框右边列表框中,依次双击Thermal | Conductivity | Isotropic,将弹出1号材料的热传导率KXX的定义对话框,如图22.9所示。

图22.9定义材料类型1的热传导率 3.在图22.9中的KXX文本框中输入0.0234,指定1号材料的热传导系数为0.0234,单击按钮,关闭对话框。在材料模型定义对话框中将会列出定义的1号材料,如图

22.10所示。

图22.10 定义的材料列表 4.单击图22.10所示对话框中的菜单:Material | New Model,将弹出Define Material ID (定义新材料编号)对话框,如图22.11所示。保持对话框中的缺省设置,单击对话框中的按钮关闭对话框。在图22.10所示的对话框中的左边列表框中将会出现新增加的材料。

图22.11定义新材料编号对话框 5.重复步骤2~3,定义2号材料的热传导率为0.152W/mm.oC,单击图22.10所示对话框中的菜单Material | Exit,关闭对话框,完成对内外层管道的材料定义。

22.2.4 建立轴对称几何模型 由于本实例符合轴对称条件,且他的轴向尺寸无限大,因此可以采用轴对称方法来进行分析。建立模型时只需建立内、外管道的轴对称面即可。具体的操作过程如下。 1.选取菜单路径Main Menu | Preprocessor | Modeling | Create | Rectangle | By Dimensions,弹出Create Rectangle by Dimensions (通过尺寸来创建矩形)对话框,图22.12所示。

图22.12 创建矩形面 2.在弹出的对话框中,输入矩形四条边的X、Y坐标:X1=5.5、X2=10.8、Y1=0、Y2=1.5,单击按钮,在图形窗口中将显示创建的第一个矩形。由于单击的是按钮,故

对话框会重新弹出。 3.在重新弹出的Create Rectangle by Dimensions (通过尺寸来创建矩形)对话框中,重复第2步的工作,输入四条边的坐标为:X1=10.8、X2=15.6、Y1=0、Y2=1.5,单击按钮,在图形窗口将显示创建的第二个矩形,图22.13为创建的两个矩形面。 图22.13 创建的内外管道的轴对称面 4.选取菜单路径Main Menu | Preprocessor | Modeling | Operate | Booleans | Glue | Areas,将弹出Glue Area (粘合面)拾取对话框,单击对话框中的按钮,ANSYS程序将会把刚

创建的两个面的相邻边粘合为一条,即让两个面有公共的边。 5.压缩模型元素的编号。选取菜单路径Main Menu | Preprocessor | Numbering Ctrls | Compress Numbers,将弹出Compress Numbers (压缩序号)对话框,如图22.14所示。在对话框中的下拉框中选择选项“All”,单击按钮对,所有元素的序号进行压缩,并关

闭对话框。

图22.14 压缩模型元素编号 6.显示线、面的序号。选取菜单路径Utility Menu | PlotCtrls | Numbering,将弹出Plot Numbering Controls (序号显示控制)对话框,在对话框中单击LINE (线)和AREA (面)的复选框,将其设置为“On”,然后单击按钮关闭对话框。选取菜单路径Utility Menu | Plot

| Replot,ANSYS程序将对所建的模型进行重新显示,并显示线、面的序号,如图22.15所示。