轴承检测装置的外观设计

- 格式:doc

- 大小:1.44 MB

- 文档页数:42

轴承外观检查的几种方法外包装是否明晰:一般情况下,正厂品牌都有自己专门的设计人员对外包装进行设计,并且安排生产条件过关的工厂进行制作生产,因此包装无论从线条到色块都非常清晰,毫不含糊。

钢印字是否清晰:在轴承体上会印有品牌字样、标号等。

字体非常小,但是正厂出品大都使用钢印技术,而且在未经过热处理之前就进行压字,因此字体虽然小,但是凹得深,非常清晰。

而仿冒产品的字体非但模糊,由于印字技术粗糙,字体浮于表面,有些甚至轻易地就可以用手抹去。

是否有杂响:左手握住轴承体内套,右手拨动外套使其旋转,听其是否有杂响。

由于大部分仿冒产品的生产条件落后,完全手工作坊式操作,在生产过程中难免会掺进沙子一类的杂质,藏在轴承体内,所以在旋转的时候会发出杂响。

这是和严格执行生产标准、并且用机器操作的正厂品牌之间最大的不同。

表面是否有浑浊的油迹:这在购买进口轴承时应该特别注意。

由于国内目前的防锈技术还不是特别到家,所以对轴承体进行防锈处理时很容易留下厚厚的油迹,拿在手上粘粘稠稠,而国外原装进口的轴承上几乎看不到防锈油的痕迹,倒是特别细心的行家说进口轴承闻起来有一种味道,肯定是下了防锈油,只是看不到而已。

倒角是否均匀:所谓轴承的倒角,也就是横面与竖面的交接处,仿冒的轴承由于生产技术的限制,在这些边边角角的部位处理得不尽人意。

汽车零部件质量检测标准手册第1章引言 (5)1.1 质量检测标准概述 (5)1.2 零部件质量检测重要性 (5)第2章检测基本要求 (5)2.1 检测环境要求 (5)2.2 检测设备与工具 (5)2.3 检测人员资质 (5)第3章发动机零部件检测 (5)3.1 汽缸体检测 (5)3.2 汽缸盖检测 (5)3.3 活塞及连杆检测 (5)3.4 曲轴及轴承检测 (5)第4章变速器零部件检测 (5)4.1 离合器检测 (6)4.2 变速器壳体检测 (6)4.3 变速器齿轮检测 (6)4.4 传动轴及联轴器检测 (6)第5章传动系统零部件检测 (6)5.1 驱动桥检测 (6)5.2 差速器检测 (6)5.3 半轴及轮毂检测 (6)第6章制动系统零部件检测 (6)6.1 制动盘及制动鼓检测 (6)6.2 制动片及制动蹄检测 (6)6.3 制动器及助力器检测 (6)第7章悬挂系统零部件检测 (6)7.1 减振器检测 (6)7.2 弹簧及稳定杆检测 (6)7.3 悬挂臂及转向节检测 (6)第8章轮胎及轮毂检测 (6)8.1 轮胎外观及尺寸检测 (6)8.2 轮胎平衡及动平衡检测 (6)8.3 轮毂检测 (6)第9章电气系统零部件检测 (6)9.1 电池检测 (6)9.2 发电机及启动机检测 (6)9.3 灯具及线路检测 (6)第10章电子控制系统零部件检测 (6)10.1 发动机控制系统检测 (6)10.2 变速器控制系统检测 (6)10.3 防抱死制动系统检测 (6)第11章燃油系统零部件检测 (6)11.1 燃油泵检测 (7)11.2 燃油滤清器检测 (7)11.3 燃油喷射器检测 (7)第12章空调系统零部件检测 (7)12.1 压缩机检测 (7)12.2 冷凝器及蒸发器检测 (7)12.3 节流装置及传感器检测 (7)第1章引言 (7)1.1 质量检测标准概述 (7)1.2 零部件质量检测重要性 (7)第2章检测基本要求 (8)2.1 检测环境要求 (8)2.2 检测设备与工具 (8)2.3 检测人员资质 (8)第3章发动机零部件检测 (9)3.1 汽缸体检测 (9)3.1.1 汽缸体外观检查 (9)3.1.2 汽缸体尺寸测量 (9)3.1.3 汽缸体圆度、圆柱度检测 (9)3.1.4 汽缸体孔距检测 (9)3.2 汽缸盖检测 (9)3.2.1 汽缸盖外观检查 (9)3.2.2 汽缸盖平面度检测 (9)3.2.3 汽缸盖厚度测量 (10)3.2.4 汽缸盖螺纹检测 (10)3.3 活塞及连杆检测 (10)3.3.1 活塞外观检查 (10)3.3.2 活塞尺寸测量 (10)3.3.3 连杆外观检查 (10)3.3.4 连杆长度测量 (10)3.4 曲轴及轴承检测 (10)3.4.1 曲轴外观检查 (10)3.4.2 曲轴尺寸测量 (10)3.4.3 轴承外观检查 (10)3.4.4 轴承间隙测量 (10)第4章变速器零部件检测 (10)4.1 离合器检测 (10)4.1.1 检测离合器片的磨损程度 (10)4.1.2 检测离合器压盘的变形量 (10)4.1.3 检测离合器轴承的磨损及间隙 (11)4.2 变速器壳体检测 (11)4.2.1 检测变速器壳体的尺寸精度 (11)4.2.2 检测变速器壳体的外观质量 (11)4.2.3 检测变速器壳体的内部清洁度 (11)4.3 变速器齿轮检测 (11)4.3.1 检测齿轮的尺寸精度 (11)4.3.2 检测齿轮的齿面硬度 (11)4.3.3 检测齿轮的啮合功能 (11)4.4 传动轴及联轴器检测 (11)4.4.1 检测传动轴的直线度 (11)4.4.2 检测联轴器的间隙 (11)4.4.3 检测联轴器的平衡功能 (11)第5章传动系统零部件检测 (12)5.1 驱动桥检测 (12)5.2 差速器检测 (12)5.3 半轴及轮毂检测 (12)第6章制动系统零部件检测 (12)6.1 制动盘及制动鼓检测 (12)6.1.1 外观检查 (13)6.1.2 尺寸检测 (13)6.1.3 平面度检测 (13)6.2 制动片及制动蹄检测 (13)6.2.1 外观检查 (13)6.2.2 厚度检测 (13)6.2.3 硬度检测 (13)6.3 制动器及助力器检测 (13)6.3.1 功能检测 (13)6.3.2 密封性检测 (13)6.3.3 连接部件检查 (13)第7章悬挂系统零部件检测 (14)7.1 减振器检测 (14)7.1.1 外观检查 (14)7.1.2 功能检测 (14)7.1.3 密封功能检测 (14)7.1.4 连接部件检测 (14)7.2 弹簧及稳定杆检测 (14)7.2.1 弹簧外观检测 (14)7.2.2 弹簧自由高度检测 (14)7.2.3 弹簧刚度检测 (14)7.2.4 稳定杆外观检测 (14)7.2.5 稳定杆连接部分检测 (14)7.3 悬挂臂及转向节检测 (14)7.3.1 悬挂臂外观检测 (14)7.3.2 悬挂臂尺寸检测 (14)7.3.3 悬挂臂材料检测 (15)7.3.4 转向节外观检测 (15)7.3.5 转向节尺寸检测 (15)第8章轮胎及轮毂检测 (15)8.1 轮胎外观及尺寸检测 (15)8.1.1 轮胎外观检测 (15)8.1.2 轮胎尺寸检测 (15)8.2 轮胎平衡及动平衡检测 (15)8.2.1 轮胎平衡检测 (15)8.2.2 轮毂平衡检测 (16)8.3 轮毂检测 (16)8.3.1 轮毂结构完整性检测 (16)8.3.2 轮毂尺寸检测 (16)8.3.3 轮毂外观检测 (16)第9章电气系统零部件检测 (16)9.1 电池检测 (16)9.1.1 电池外观检查 (16)9.1.2 电池电压检测 (16)9.1.3 电池内阻检测 (16)9.1.4 电池充电状态检测 (16)9.2 发电机及启动机检测 (16)9.2.1 发电机输出电压检测 (17)9.2.2 发电机转速检测 (17)9.2.3 发电机轴承检查 (17)9.2.4 启动机功能检测 (17)9.3 灯具及线路检测 (17)9.3.1 灯具外观检查 (17)9.3.2 灯具亮度检测 (17)9.3.3 线路绝缘检测 (17)9.3.4 线路接触不良检测 (17)9.3.5 线路短路检测 (17)9.3.6 线路电压降检测 (17)第10章电子控制系统零部件检测 (17)10.1 发动机控制系统检测 (17)10.1.1 检测目的 (17)10.1.2 检测方法 (17)10.1.3 检测项目 (18)10.2 变速器控制系统检测 (18)10.2.1 检测目的 (18)10.2.2 检测方法 (18)10.2.3 检测项目 (18)10.3 防抱死制动系统检测 (18)10.3.1 检测目的 (18)10.3.2 检测方法 (19)10.3.3 检测项目 (19)第11章燃油系统零部件检测 (19)11.1.1 检测目的 (19)11.1.2 检测方法 (19)11.2 燃油滤清器检测 (19)11.2.1 检测目的 (19)11.2.2 检测方法 (20)11.3 燃油喷射器检测 (20)11.3.1 检测目的 (20)11.3.2 检测方法 (20)第12章空调系统零部件检测 (20)12.1 压缩机检测 (20)12.1.1 检测目的 (20)12.1.2 检测方法 (20)12.1.3 检测标准 (21)12.2 冷凝器及蒸发器检测 (21)12.2.1 检测目的 (21)12.2.2 检测方法 (21)12.2.3 检测标准 (21)12.3 节流装置及传感器检测 (21)12.3.1 检测目的 (21)12.3.2 检测方法 (21)12.3.3 检测标准 (21)第1章引言1.1 质量检测标准概述1.2 零部件质量检测重要性第2章检测基本要求2.1 检测环境要求2.2 检测设备与工具2.3 检测人员资质第3章发动机零部件检测3.1 汽缸体检测3.2 汽缸盖检测3.3 活塞及连杆检测3.4 曲轴及轴承检测第4章变速器零部件检测4.2 变速器壳体检测4.3 变速器齿轮检测4.4 传动轴及联轴器检测第5章传动系统零部件检测5.1 驱动桥检测5.2 差速器检测5.3 半轴及轮毂检测第6章制动系统零部件检测6.1 制动盘及制动鼓检测6.2 制动片及制动蹄检测6.3 制动器及助力器检测第7章悬挂系统零部件检测7.1 减振器检测7.2 弹簧及稳定杆检测7.3 悬挂臂及转向节检测第8章轮胎及轮毂检测8.1 轮胎外观及尺寸检测8.2 轮胎平衡及动平衡检测8.3 轮毂检测第9章电气系统零部件检测9.1 电池检测9.2 发电机及启动机检测9.3 灯具及线路检测第10章电子控制系统零部件检测10.1 发动机控制系统检测10.2 变速器控制系统检测10.3 防抱死制动系统检测第11章燃油系统零部件检测11.2 燃油滤清器检测11.3 燃油喷射器检测第12章空调系统零部件检测12.1 压缩机检测12.2 冷凝器及蒸发器检测12.3 节流装置及传感器检测第1章引言1.1 质量检测标准概述在当今社会,产品质量已成为企业竞争的核心要素之一。

轴承安装后的四点检测方法

1. 外观检查,安装轴承后,首先需要进行外观检查,包括检查轴承表面是否有损坏或者磨损,检查轴承外圈和内圈是否有裂纹或者变形,以及检查轴承密封件是否完好。

这可以通过肉眼观察和触摸来完成。

2. 转动检测,安装轴承后,需要进行转动检测,确保轴承能够自由旋转且没有异常声音。

可以通过手动旋转轴承或者使用工具进行旋转,观察是否有卡滞或者异常阻力。

3. 温度检测,安装轴承后,可以通过红外线测温仪或者接触式温度计来检测轴承的温度。

正常工作的轴承温度通常会有一个基准范围,超出这个范围可能意味着存在问题。

4. 振动检测,安装轴承后,可以使用振动测量仪器来检测轴承的振动情况。

异常的振动可能意味着安装不良或者轴承损坏。

总的来说,轴承安装后的四点检测方法包括外观检查、转动检测、温度检测和振动检测。

通过这些方法的综合应用,可以全面检测轴承的安装质量和工作状态,确保设备的正常运行。

轴承质量鉴定标准与方法主要包括以下几个方面:

1. 外观检查:检查轴承表面是否有明显的划痕、氧化、锈蚀等缺陷,以及是否有变形、变色等问题。

2. 尺寸测量:测量轴承的外径、内径、宽度等尺寸,与标准尺寸进行比对,判断是否符合要求。

3. 转动灵活度检查:手动转动轴承,观察是否转动灵活,是否有卡滞、异响等现象。

4. 噪音检测:使用专业的噪音检测仪器,对轴承进行噪音测试,判断是否存在异常噪音。

5. 润滑状态检查:检查轴承的润滑状态,包括润滑油的清洁度、黏度等指标,以及是否存在润滑不良的情况。

6. 轴承负荷能力测试:通过加载一定的负荷,测试轴承的承载能力,判断是否符合设计要求。

7. 寿命测试:通过模拟实际使用条件,对轴承进行寿命测试,判断其使用寿命是否符合要求。

轴承质量鉴定标准与方法可以根据不同的轴承类型和应用领域进行具体的调整和细化,以确保轴承的质量符合要求。

轴承检测流程

轴承检测流程主要包括以下几个步骤:

1. 外观检验:检查轴承的外观,应无明显的损伤和变形,如氧化、划伤、变色、凸坑等。

同时,检查轴承的加工精度,如尺寸和形状是否符合要求。

2. 测量尺寸:使用测试工具测量轴承的尺寸,包括内圈直径、外圈直径、宽度等。

如果尺寸超出了设计规格范围,则产品无法继续使用。

3. 滚动特性检验:通过滚动轴承,检验滚珠轴承和滚子轴承的滚动特性。

这需要测试轴承的角接触、径向间隙、径向运行偏差等。

4. 动态负载测试:在负荷条件下进行测试,通常以一定的速度和方向施加负荷,并观察轴承的振动、噪声、温度等情况。

5. 安装和使用性质测试:在实际机器和设备中测试轴承,以确保其顺利安装和使用。

这包括初始化转矩测试和摩擦矩测试等。

请注意,轴承质检前的准备工作非常重要,应检查测试工具的准确度和设备状态是否正常。

质检人员需要仔细检查每个轴承,不要忽略任何细节,防止漏检或误判。

此外,在滚动特性检验时,应注意勘探点和勘探角度,确保勘探的准确性和可重复性。

存储轴承和测试设备以及维护这些设备也至关重要,以确保测试过程的准确性和可重复性。

最后,应严格遵守轴承质量规格要求,确保产品的性能和质量符合标准,防止不合格产品流入市场。

摘要轴承是当代机械设备中一种举足轻重的零部件,它们广泛应用于工业、农业、交通运输、国防、航空航天、家用电器、办公机械和高科技等领域,与国计民生息息相关。

为了保证轴承质量必须对其进行严格的检测。

国内现有的轴承检测装置一般多为国内几大轴承研究所的产品,具有检测精度高、机构简单、操作方便等特点,但是现有的轴承检测装置一般只能进行单个轴承检测,检测效率很低。

这必然不能满足轴承厂家对轴承全产品检测的要求。

这种方式也必然给轴承的质量留下了安全隐患。

因此,为了满足轴承全产品检测的要求,研制一种检测效率高、基本实现自动化的轴承检测装置显得越来越重要。

因此,轴承检测装置的外观设计是否先进,将直接影响到轴承产品质量的准确性、可靠性、效率以及工人劳动强度的大小。

所以本文的重点是轴承检测装置的外观设计,包括给料装置,上料推力装置,轴承分选装置,及设备外观造型设计。

设计工作内容如下:1)查阅国内外轴承检测设备发展情况,研究了国内外目前使用的轴承检测装置的机构特点,对其外观设计结构进行了详细的分析;2)针对论文的要求及自动化结构设计思想,检测装置上设计了,给料机构,推力上料机构,分拣机构。

3)对设备运行环境中振动形式进行分析,根据结构特点研究设备具体减振、隔振工艺,降低基础设备振动,保证设备检测精度高低。

关键词:轴承;给料;上料;分拣;外观造型AbstractThe bearings are an important parts of modern machinery and equipment , they are widely used in industry, agriculture, transportation, defense, aerospace, household appliances, office machinery and high-tech fields, closely related to the people's livelihood . In order to ensure the quality of the bearings must be rigorous testing .The existing bearing inspection device for the products of several major domestic Bearing Research Institute , with a high precision mechanism is simple , easy to operate , but the existing bearing inspection device generally only a single bearing detection , detection efficiency is low .This certainly can not meet the bearing manufacturers bearing product testing requirements , the domestic bearing factory detection sampling , this approach also inevitably left a security risk to the quality of the bearing . Therefore, in order to meet the testing requirements of the bearing , the development of a high detection efficiency , bearing inspection device for the basic realization of automation is becoming more and more important .Therefore, bearing inspection device design is advanced , will directly affect the size of the bearing product quality , accuracy , reliability , efficiency and labor intensity . Therefore , the focus of this paper is the design of the bearing inspection device , including feeding device feeding thrust bearing sorter , and appearance of the equipment design . Designed to operate as follows :1)development home and abroad bearing testing equipment , bearings currently in use by the domestic and foreign institutional characteristics of the detection device , carried out a detailed analysis of its design structure ;2)for the paper requirements and automation structure design ideas , design detection device , a feeding mechanism , the thrust on the feeding mechanism, sorting institutions .3)the form of vibration source device operating environment analysis , specific vibration isolation technology based on the the equipment structural characteristics of research equipment , reduce equipment foundation vibration , ensure the detection accuracy of the equipment , and gives the device - specific use of environmental requirements .Key words: bearings ; feeding ; feeding ; sorting ; appearanceII目录摘要............................................................................................................................................. I II ABSTRACT .................................................................................................................................. I V 1绪论. (1)1.1课题研究的目的意义 (1)1.2国内外研究状况 (1)1.2.1 轴承检测技术 (1)1.3本课题应达到的要求 (3)1.3.1 上料装置的要求 (3)1.3.2 推力机构的要求 (3)1.3.3 分拣机构的要求 (3)1.3.4 外观造型设计的要求 (3)1.4设计内容 (4)1.5课题的意义 (4)2 轴承检测装置外观设计的总体方案设计 (5)2.1轴承检测装置外观设计的工作原理 (5)2.2轴承检测装置的外观设计的总体方案设计 (8)2.2.1 轴承检测装置外观设计的总体功能划分 (8)2.2.2检测装置外观设计各功能分析 (8)2.2.3动作方案及结构布局设计 (12)2.3轴承检测装置的外观造型设计 (13)2.3.1 造型设计符合人的情感 (13)2.3.2 外型与结构相结合 (13)2.3.3造型设计的现状与发展 (13)2.3.4 方案分析比较 (14)2.4本章小结 (16)3 轴承检测装置外观设计的关键机构的详细设计 (17)3.1轴承给料、隔离机构的设计 (17)3.1.1 给料隔离机构的方案确定 (17)3.1.2 轴承检测外观的给料设计 (18)3.1.3 轴承检测外观的隔离设计 (21)3.1.4 轴承检测外观的入料、出料的设计 (22)3.2轴承分拣机构的设计 (23)3.2.1分拣方案设计 (23)3.2.2 方案分析比较 (24)3.3支撑架的设计 (25)3.4气路系统设计 (26)3.4.1 气缸的选用 (27)3.4.2 气路原理设计 (29)3.5本章小结 (29)4 轴承检测装置的减振结构及环境要求 (30)4.1轴承检测装置隔振减振工艺的研究 (30)4.1.1 振源形式及对振源的分析 (30)4.1.2 减振元件的选用 (31)4.2本章小结 (32)5 结束语 (33)6 致谢 (34)7 参考文献 (35)8附录 (37)IV1绪论1.1课题研究的目的意义支撑轴的轴承部,它可以引导轴的旋转,在轴上能承受空转零件,轴承可分为:滚动和滑动轴承。

轴承检测报告单范文

一、背景介绍:

本次轴承检测是为了验证轴承的质量和性能,确保其符合设计要求和使用要求。

轴承作为机械设备中的重要零部件,对机械设备的正常运行和寿命有着重要的影响。

二、检测目的:

1.验证轴承的质量是否符合标准要求;

2.检测轴承的性能是否满足设计要求;

3.分析并评估轴承的寿命和可靠性。

三、检测方法和标准:

本次轴承检测使用了以下方法和标准:

1.外观检查:对轴承外观进行目测,检查是否有明显损伤、锈蚀等情况;

2.尺寸测量:使用测量仪器对轴承的尺寸进行测量,比对设计尺寸和标准尺寸;

3.轴承振动测试:使用振动测试仪对轴承的振动水平进行测试,评估轴承的健康状况;

4.噪声测试:使用噪声测试仪对轴承的噪声水平进行测试,评估轴承的运行状态;

5.寿命评估:基于轴承的寿命模型和使用条件,进行寿命评估。

四、检测结果与分析:

1.外观检查结果:轴承外观未发现明显损伤或锈蚀,符合标准要求;

2.尺寸测量结果:轴承尺寸在设计范围内,满足标准要求;

3.振动测试结果:轴承振动水平均低于标准限值,轴承状态良好;

4.噪声测试结果:轴承噪声水平低于标准限值,轴承运行正常;

5.寿命评估结果:基于使用条件和寿命模型,轴承预计寿命为X小时。

五、结论与建议:

1.轴承的质量和性能符合标准要求,可以继续使用;

2.建议定期监测轴承的振动和噪声水平,及时发现异常情况并采取措施;

3.建议定期对轴承进行润滑和保养,以延长其使用寿命。

六、备注:

1.本次检测仅针对单个轴承进行,其它轴承需要单独检测;

2.检测结果仅针对本次检测样本,不具有普遍适用性。

地铁车辆轴承故障的在线检测李威; 张陆军; 张志福; 马兴宇; 宗立明【期刊名称】《《现代城市轨道交通》》【年(卷),期】2019(000)012【总页数】6页(P16-21)【关键词】地铁车辆; 轴承; 早期故障; 检测系统; 声学技术诊断【作者】李威; 张陆军; 张志福; 马兴宇; 宗立明【作者单位】北京市地铁运营有限公司北京 100044; 哈尔滨铁路科研所科技有限公司黑龙江哈尔滨 150090【正文语种】中文【中图分类】U270.70 引言地铁是城市轨道交通中最重要的出行方式,在地铁列车发车间隔密集并且客流量大的情况下,车辆运行状态是运营安全的焦点。

走行部是地铁车辆运行的一个重要部件,其中,滚动轴承在长期高速旋转和振动冲击的状态下最容易发生故障引起事故,一旦发生故障会带来严重后果,轻则引发地铁行车中断以及影响后续列车正常运行,重则会造成地铁列车倾覆和脱轨等严重事故,影响到乘客的生命财产安全。

地铁车辆目前的检修方式主要是按规定时间进行维修和根据设备的状态进行维修2种,按照地铁车辆行驶里程制定相应修程,对轴承的检修工作主要以检查和维护为主,观察外观,查看螺栓是否松动、轴承是否渗油等,只有到架修时才对轴承进行分解。

滚动轴承在高速旋转时,如果出现早期故障,例如磨损、裂纹或者剥离损伤时,振动冲击产生的噪声信号与正常状态下滚动轴承转动时产生的噪声特性有明显区别。

所以,开发基于声发射技术的地面监测系统,利用现场监测到的声音信号判别轴承早期故障是非常有必要的。

基于以上原因,开发地铁车辆轴承故障在线检测装置(MBD)有重要的实际意义,可为地铁运营公司提供指导性建议。

1 地铁车辆轴承故障检测原理1.1 地铁车辆轴承特点目前,我国地铁车辆轴承多数为进口,主要包括瑞典SKF、德国FAG和日本的轴承,轴承多数采用单向技术,出厂前已经装配好,加进油脂并密封,极易安装。

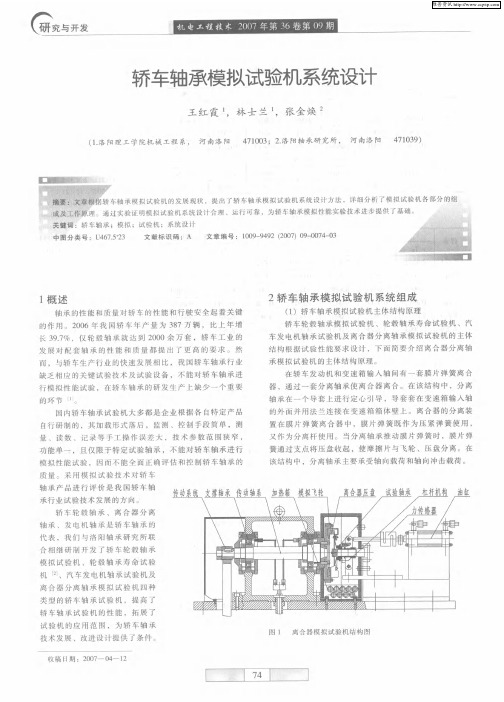

地铁车辆中使用最多的2种轴承如图1所示。

1.2 轴承故障规律图1 地铁车辆轮对轴承基本结构滚动轴承在工作时,转向架固定在轴承的外圈上,相对静止,内圈固定在车轮轴颈上,车轮转动时内圈也随其转动。

汽车轴承检测方法汽车轴承是汽车中重要的零部件之一,它承载着车轮的旋转和车辆的行驶。

为了确保汽车的安全性和性能,轴承的质量检测非常重要。

本文将介绍几种常用的汽车轴承检测方法。

一、外观检查法外观检查是最基本也是最简单的轴承检测方法之一。

通过肉眼观察轴承的外观是否有明显的损伤、磨损或变形等问题,来判断轴承是否正常。

外观检查可以快速排除一些明显的质量问题,但无法检测到一些隐蔽的内部故障。

二、尺寸测量法尺寸测量是轴承检测中常用的方法之一。

通过测量轴承的尺寸参数,包括内径、外径和宽度等,来判断轴承是否符合规定的技术要求。

尺寸测量需要使用专用的测量工具,如卡尺、游标卡尺等。

通过与设计图纸或技术标准进行比对,可以判断轴承的尺寸是否合格。

三、噪声检测法噪声检测是一种常用的轴承故障检测方法。

通过听觉设备或传感器,对轴承在运转过程中产生的噪声进行分析和判断。

正常的轴承在运转过程中应该没有明显的噪声,而有异常噪声则可能是轴承存在故障。

噪声检测可以及早发现轴承故障,并采取相应的维修措施,避免故障扩大和事故发生。

四、振动检测法振动检测是一种常用的轴承故障检测方法。

通过振动传感器或加速度计等设备,对轴承在运转过程中的振动进行监测和分析。

正常的轴承在运转过程中应该有规律的振动,而异常振动则可能是轴承存在故障。

振动检测可以提前发现轴承故障,并根据振动信号的特征判断轴承故障的类型和程度。

五、温度检测法温度检测是一种常用的轴承故障检测方法。

通过测量轴承的温度变化,可以判断轴承是否存在摩擦过大、润滑不良或其他故障。

正常的轴承在运转过程中应该保持适当的温度,而异常升温则可能是轴承存在故障。

温度检测可以及时发现轴承故障,并采取相应的维修措施,避免故障进一步扩大。

六、油液检测法油液检测是一种常用的轴承故障检测方法。

通过对轴承周围的润滑油液进行采样和分析,可以判断轴承是否存在金属颗粒、磨损粉末、水分或其他污染物。

正常的润滑油液应该清洁透明,而异常油液则可能是轴承存在故障。

2013年机械设计专业本科毕业设计(论文)摘要轴承是当代机械设备中一种举足轻重的零部件,它们广泛应用于工业、农业、交通运输、国防、航空航天、家用电器、办公机械和高科技等领域,与国计民生息息相关。

为了保证轴承质量必须对其进行严格的检测。

国内现有的轴承检测装置一般多为国内几大轴承研究所的产品,具有检测精度高、机构简单、操作方便等特点,但是现有的轴承检测装置一般只能进行单个轴承检测,检测效率很低。

这必然不能满足轴承厂家对轴承全产品检测的要求。

这种方式也必然给轴承的质量留下了安全隐患。

因此,为了满足轴承全产品检测的要求,研制一种检测效率高、基本实现自动化的轴承检测装置显得越来越重要。

因此,轴承检测装置的外观设计是否先进,将直接影响到轴承产品质量的准确性、可靠性、效率以及工人劳动强度的大小。

所以本文的重点是轴承检测装置的外观设计,包括给料装置,上料推力装置,轴承分选装置,及设备外观造型设计。

设计工作内容如下:1)查阅国内外轴承检测设备发展情况,研究了国内外目前使用的轴承检测装置的机构特点,对其外观设计结构进行了详细的分析;2)针对论文的要求及自动化结构设计思想,检测装置上设计了,给料机构,推力上料机构,分拣机构。

3)对设备运行环境中振动形式进行分析,根据结构特点研究设备具体减振、隔振工艺,降低基础设备振动,保证设备检测精度高低。

关键词:轴承;给料;上料;分拣;外观造型AbstractThe bearings are an important parts of modern machinery and equipment , they are widely used in industry, agriculture, transportation, defense, aerospace, household appliances, office machinery and high-tech fields, closely related to the people's livelihood . In order to ensure the quality of the bearings must be rigorous testing .The existing bearing inspection device for the products of several major domestic Bearing Research Institute , with a high precision mechanism is simple , easy to operate , but the existing bearing inspection device generally only a single bearing detection , detection efficiency is low .This certainly can not meet the bearing manufacturers bearing product testing requirements , the domestic bearing factory detection sampling , this approach also inevitably left a security risk to the quality of the bearing . Therefore, in order to meet the testing requirements of the bearing , the development of a high detection efficiency , bearing inspection device for the basic realization of automation is becoming more and more important .Therefore, bearing inspection device design is advanced , will directly affect the size of the bearing product quality , accuracy , reliability , efficiency and labor intensity . Therefore , the focus of this paper is the design of the bearing inspection device , including feeding device feeding thrust bearing sorter , and appearance of the equipment design . Designed to operate as follows :1)development home and abroad bearing testing equipment , bearings currently in use by the domestic and foreign institutional characteristics of the detection device , carried out a detailed analysis of its design structure ;2)for the paper requirements and automation structure design ideas , design detection device , a feeding mechanism , the thrust on the feeding mechanism, sorting institutions .3)the form of vibration source device operating environment analysis , specific vibration isolation technology based on the the equipment structural characteristics of research equipment , reduce equipment foundation vibration , ensure the detection accuracy of the equipment , and gives the device - specific use of environmental requirements .Key words: bearings ; feeding ; feeding ; sorting ; appearance优秀毕业设计(论文)通过答辩2013年机械设计专业本科毕业设计(论文)目录摘要............................................................................................................................................. I II ABSTRACT .................................................................................................................................. I V 1绪论. (1)1.1课题研究的目的意义 (1)1.2国内外研究状况 (1)1.2.1 轴承检测技术 (1)1.3本课题应达到的要求 (3)1.3.1 上料装置的要求 (3)1.3.2 推力机构的要求 (3)1.3.3 分拣机构的要求 (3)1.3.4 外观造型设计的要求 (3)1.4设计内容 (4)1.5课题的意义 (4)2 轴承检测装置外观设计的总体方案设计 (5)2.1轴承检测装置外观设计的工作原理 (5)2.2轴承检测装置的外观设计的总体方案设计 (8)2.2.1 轴承检测装置外观设计的总体功能划分 (8)2.2.2检测装置外观设计各功能分析 (8)2.2.3动作方案及结构布局设计 (12)2.3轴承检测装置的外观造型设计 (13)2.3.1 造型设计符合人的情感 (13)2.3.2 外型与结构相结合 (13)2.3.3造型设计的现状与发展 (13)2.3.4 方案分析比较 (14)2.4本章小结 (16)3 轴承检测装置外观设计的关键机构的详细设计 (17)3.1轴承给料、隔离机构的设计 (17)3.1.1 给料隔离机构的方案确定 (17)3.1.2 轴承检测外观的给料设计 (18)3.1.3 轴承检测外观的隔离设计 (21)3.1.4 轴承检测外观的入料、出料的设计 (22)3.2轴承分拣机构的设计 (23)3.2.1分拣方案设计 (23)3.2.2 方案分析比较 (24)3.3支撑架的设计 (25)3.4气路系统设计 (26)3.4.1 气缸的选用 (27)3.4.2 气路原理设计 (29)3.5本章小结 (29)4 轴承检测装置的减振结构及环境要求 (30)4.1轴承检测装置隔振减振工艺的研究 (30)4.1.1 振源形式及对振源的分析 (30)4.1.2 减振元件的选用 (31)4.2本章小结 (32)5 结束语 (33)6 致谢 (34)7 参考文献 (35)8附录 (37)优秀毕业设计(论文)通过答辩1绪论1.1课题研究的目的意义支撑轴的轴承部,它可以引导轴的旋转,在轴上能承受空转零件,轴承可分为:滚动和滑动轴承。

通常,轴承是滚动轴承。

滚动是一个高度可互换的标准件,它有一个小的摩擦,容易入手,润滑机械结构简单,更换方便等,几乎是不可缺少的组成部分。

作为一种重要的机械零件,轴承的各种机械运动和承重通过了重要的支撑部分。

随着工业的发展,对圆锥滚子轴承的性能,寿命和可靠性提出了更高的要求。

滚动轴承的性能,寿命和可靠性,取决与设计,制造和检测。

检测是提高轴承性能的重要一环。

而且轴承检测装置的外观设计又是重中之重,为了保证轴承的出厂质量,我国轴承行业对轴承检测成品也采用极为严格的检测工艺,主要依据有国家标准、企业标准。

检测项目从重要性上分为三项:关键、主要项目及次要项目,其中主要项目中的检测是目前我国轴承行业技术弱项。

因此,提高检测轴承质量显得尤为重要。