转化炉烧嘴设计-3

- 格式:pdf

- 大小:305.93 KB

- 文档页数:1

转化炉烧嘴及内部检查的工程概况

转化炉烧嘴及内部检查是对转化炉进行日常维护和检修的工作。

转化炉是用来生产化学产品或能源的重要设备,其中的烧嘴是转化炉的关键部件,用于引入燃料和燃烧产物,并控制燃烧过程的温度和压力。

转化炉烧嘴及内部检查的工作包括以下步骤:

1. 确定检查计划:根据转化炉的使用情况和要求,制定检查计划,包括检查频率、检查内容和检查方法。

2. 准备工作:在进行检查之前,需要进行一些准备工作,包括准备检查所需的工具和设备,确保安全措施得到落实。

3. 检查烧嘴:首先,对转化炉烧嘴进行外观检查,包括检查是否有损伤或磨损情况,是否有松动或腐蚀,以及烧嘴是否清洁。

然后,使用相应的测量设备对烧嘴进行内部检查,以确保其结构和功能正常。

4. 检查炉内部:除了检查烧嘴,还需要对转化炉的内部进行检查。

这包括检查炉墙、炉膛、内部设备和管道等部分,以确定是否有裂缝、腐蚀、堵塞等问题。

5. 清理和维护:根据检查结果,对发现的问题进行清理和维护。

这可能包括更换烧嘴、修复炉墙、清理管道等。

6. 检查记录:在完成检查和维护工作后,需要记录下检查结果、

维护措施和建议,用于后续维护和管理。

总之,转化炉烧嘴及内部检查是对转化炉进行维护和检修的重要工作,能够确保转化炉的正常运行和安全性,提高生产效率和产品质量。

180t 顶底复吹转炉设计一、转炉炉型设计原始条件: 炉子平均出钢量180t 。

金属收得率取92%,最大废钢比取20%,采用废钢矿石冷却,铁水采用P08低磷生铁{w (si )≤0.85%,w (p )≤0.2%,w (s )≤0.05%}1、熔池形状确定转炉炉型有筒球型、锥球型、截锥型,熔池形状选用截锥型。

为了满 足顶底复吹的要求,炉型趋于矮胖型,由于在炉底上要设置底吹喷嘴,炉底为平底,所以熔池为截锥形。

2、炉容比确定炉容比系指转炉有效容积t V 与公称容量T 之比值。

t V 系炉帽体积帽V 、炉身体积身V 、和容池体积c V 三个内腔容积之和。

由于顶底复吹转炉吹炼过程比较平稳,产生泡沫渣的量比顶吹转炉要少得多,喷溅较少,因此其炉容比比顶吹转炉小,但比底吹转炉要大。

根据冶炼条件取炉容比为0.95m 3/t 。

3、熔池尺寸的确定熔池是容纳金属并进行一系列复杂物理化学反应的过程,其主要尺寸有熔池 直径和熔池深度。

设计时,应根据装入量、供氧强度、喷嘴类型、冶金动力学条件以及炉衬蚀损的影响综合考虑。

截锥型熔池尺寸如图(1)所示:则其体积为: )(12h2112d Dd D V ++=π熔(1) 熔池直径D :熔池直径通常指熔池处于平静状态时金属液面的直径。

D=Kt G =1.63×15180=5.646m 式中G ——炉子公称容量,180t ;t ——平均每炉钢纯吹氧时间,取15分钟; K ——比例系数,根据炉子容量取1.63; (2)熔池深度h :根据经验,取D d 7.01== 3.952m其中熔池体积38.268.6180m GV c ===ρ故熔池深度: 20.574c V h D == 2646.5574.08.26⨯=1.465m校核26.0646.5465.1/==D h 符合要求 4、炉帽尺寸的确定(1)炉帽倾角θ:本计算中取θ=65度(2)炉口直径d :炉口直径为熔池直径的43~53%,本计算中取48%则 d=48%D=0.48×5.646=2.710m(3)炉帽高度H 帽:炉帽高度是截椎体高度与炉口直线段高度值和。

)。

图1蓄热式燃烧器烧嘴图

烧嘴可能会影响燃烧性能的关键的结构主要是由空气喷口和煤气喷口间距以及喷口角度大小等。

烧嘴的结构优化工作内容

本文研究重点针对一种工业炉生产中常用的高炉煤气双预热蓄热式燃烧器进行了实验研究,具体研究内容如下:

借助商业CFD的软件完成了该蓄热式燃烧器的产品燃烧过程

4,。

图2实验工业炉烧嘴布局图及炉内位置说明

图3烧嘴结构示意图

图4烧嘴角度设计

通过验算和实验结果得到一下结果:

1)烧嘴喷口的距离和喷射的角度的关系

烧嘴喷口的距离和角度的关系,对炉内的整体温度的水平和温差的大小结果的影响,燃烧的高温区主要集中在炉膛的位置.温度梯度问题,温度分布情况,炉膛中心区域内温度差范围,综合分析烧嘴结构在烧嘴喷口间距和喷口角度范围内,燃烧效果最优,性能最稳定。

2)烧嘴喷口的间距和喷射的角度的大小产生的燃烧结果关系

确定烧嘴喷口距离和喷射角度在什么样的组合状态或者选择范燃烧效果最优性能最稳定,通过冷态和热态的模拟计算以及现验证烧嘴喷口的距离范围调整和角度的范围改变对炉内整体温度水平和温差大小结果的影响。

文化素养和人的全面发展起到了积极作用。

因此建议在对蓄热式燃烧器燃烧过程的数值模拟中应将蓄热室内的。

火焰清理机烧嘴结构优化设计火焰清理机(FLM)是一种用于清理管道、烟囱和锅炉等设备内部积尘、结垢的机器。

通常,FLM由燃气管、点火装置、燃料供应器和烧嘴等部分组成。

其中烧嘴是FLM最核心的部分,其结构的优化设计可以提高清洗效果、降低能耗和无害化处理废气。

FLM的烧嘴是由燃气和空气混合产生的火焰,用来清洗燃烧设备内部的垢物。

传统的烧嘴结构采用固定式点火方式,热效率低,需要消耗较大的燃气流量。

此外,由于火焰长度不一,清洗效果也无法保证。

因此,设计一种优化的烧嘴结构对提高FLM清洗效率具有重要意义。

在优化设计FLM的烧嘴结构时,需要考虑如下因素:1. 热效率:热效率是衡量燃烧设备的燃烧效果和热能利用效果的重要指标。

因此,在设计烧嘴时,需要考虑热效率的提高。

2. 清洗效果:清洗效果是衡量FLM性能的重要指标之一。

设计时需要考虑清洗效果的提高和稳定性。

3. 燃气流量:燃气流量是决定烧嘴使用寿命和维护成本的一个关键因素。

设计时需使燃气流量达到最低值。

基于以上因素,我们提出了一种新型的FLM烧嘴结构,具有以下特点:1. 采用气体动力点火系统,替代传统的固定式点火,点火能量更集中,热效率更高。

2. 采用多层次喷嘴设计,燃气和空气的混合更加均匀,使火焰长度更加稳定,提高FLM清洗效果和稳定性。

3. 优化燃气供应系统,使燃气流量达到最小值,降低维护成本。

此外,为了降低废气排放对环境的影响,我们还对烧嘴的废气处理进行了优化。

设计使用燃气催化燃烧技术,将废气中的有害气体转化为无害气体,达到环保效果。

总体来说,基于以上的优化设计,我们的FLM烧嘴结构不仅具有热效率高、清洗效果好、燃气流量小的特点,还具有环保性能好的特点,为提高FLM清洗设备的使用效果提供了重要方案和技术支持。

转化炉烧嘴及内部检查的工程概况【原创实用版】目录一、工程背景二、工程目标三、工程概况四、烧嘴检查五、内部检查六、工程总结正文一、工程背景随着工业生产的不断发展,转化炉在化工、石油、冶金等行业中的应用越来越广泛。

为了确保转化炉的正常运行和提高生产效率,定期对转化炉烧嘴及内部进行检查和维护是十分必要的。

本文将对转化炉烧嘴及内部检查的工程概况进行介绍。

二、工程目标本次工程旨在通过对转化炉烧嘴及内部进行检查和维护,确保转化炉设备的安全运行,提高生产效率,降低生产成本。

三、工程概况1.工程范围:本次工程涉及对转化炉烧嘴及内部进行检查和维护。

2.工程时间:工程计划于某年某月某日开始,预计历时某天。

3.工程人员:工程将由具备相关经验的专业技术人员和操作工人共同完成。

4.工程设备:工程所需设备包括检查工具、维护设备等。

四、烧嘴检查烧嘴检查是转化炉维护过程中的重要环节。

本次检查主要涉及以下几个方面:1.烧嘴外观检查:检查烧嘴外观是否有破损、变形等情况。

2.烧嘴内部检查:使用专用工具对烧嘴内部进行探查,检查是否有异物、积碳等。

3.烧嘴功能测试:对烧嘴进行点火试验,检查其工作状态是否正常。

五、内部检查转化炉内部检查是为了确保设备安全运行和提高生产效率。

本次检查主要涉及以下几个方面:1.内部结构检查:检查转化炉内部结构是否有破损、变形等情况。

2.管道检查:检查转化炉内部管道是否有漏气、堵塞等现象。

3.设备性能测试:对转化炉进行空载和负载试验,检查其工作性能是否满足要求。

六、工程总结本次转化炉烧嘴及内部检查工程的顺利完成,为设备的安全运行和生产效率提供了有力保障。

水煤浆水冷壁加压气化炉烧嘴的结构设计和参数计算刘孝弟;毕大鹏;顾学颖【摘要】由于耐火砖的使用温度限制,传统的带耐火砖内衬的水煤浆气化炉无法处理高灰熔融性温度的煤种.当采用水冷壁式气化炉时,水煤浆的点火问题必须通过烧嘴解决.介绍了自带点火功能烧嘴的结构及点火方案,利用建立的物理及数学模型,以工程中常用的液化气、天然气和弛放气为例,对水煤浆水冷壁气化炉烧嘴的点火过程进行了三维稳态计算,得到了使炉膛固定位置处温度达到1000℃时所需的3种燃料气的流量,并分别得到在燃料气稳定燃烧、通入水煤浆和撤掉燃料气3种情况下气化炉内的温度分布.计算及实践证明,采用该烧嘴能实现水煤浆的点火,保证水煤浆的稳定燃烧.【期刊名称】《煤化工》【年(卷),期】2016(044)002【总页数】6页(P1-5,19)【关键词】水煤浆;加压气化;自带点火功能烧嘴;水冷壁;耐火砖【作者】刘孝弟;毕大鹏;顾学颖【作者单位】清华大学,北京 100084;北京航天动力研究所,北京 100076;安徽科达洁能股份有限公司,安徽马鞍山 243000;北京航天动力研究所,北京 100076【正文语种】中文【中图分类】TQ534.4水煤浆加压气化工艺中,水煤浆与空分所得的氧气通过工艺烧嘴,送入气化炉内进行气化。

气化炉一般采取内衬耐火砖+隔热层+保温层的钢壳结构形式。

之所以选用耐火砖作为内衬,一方面是为了解决气化炉的保温和隔热问题,更重要的是利用耐火砖的蓄热,解决水煤浆的点火问题。

水煤浆和氧气充分燃烧后,含有大量固体颗粒的高温气体会对耐火砖形成冲刷和侵蚀,加上耐火砖的耐温极限条件,因此,水煤浆加压气化的气化温度一般控制在1 200℃以下,且耐火砖需要定期更换(一般情况下大约一年),这样对于灰熔融性温度较高的煤种,处理起来就会有一定的难度,使该工艺装置的应用受到一定的限制。

目前,粉煤加压煤气化炉基本上采取水冷壁式的内胆结构,利用水冷壁上附带的渣钉,使水冷壁上形成均匀而稳定的流动渣层,形成以渣抗渣的有利条件。

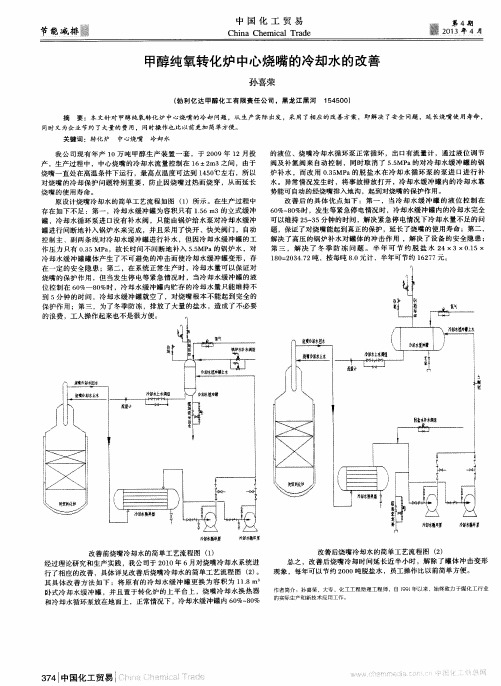

基于数据背景下分析甲烷蒸汽转化装置纯氧二段转化炉氧气烧嘴运行中出现的问题摘要以国电赤峰化工有限公司净化分场甲烷转化装置为例,总结了由于二段转化炉氧气烧嘴在使用过程中出现的损坏而引发的一系列问题,提出了解决办法,针对这些问题优化工艺操作。

关键词氧气烧嘴;二段转化炉;催化剂前言甲烷蒸汽转化主要是将高组分的甲烷馏份通过高温加氢催化转化,来实现制氢的目的。

国电赤峰化工3052项目合成氨装置采用碎煤加压气化粗煤气中甲烷含量15%~16%,从整体工艺角度和节约成本考虑,这部分甲烷占有系统总负荷的30%必须回收利用。

1 甲烷蒸汽转化工艺流程及运行情况简介来自液氮洗装置的富甲烷气提压后,经过预热后,进行加氢处理,然后再经加热炉提温进入一段转化炉、二段转化炉进行甲烷转化反应,出口高温气体回收热量后,进入中变炉进行一氧化碳变换,回收热量、冷却降温之后,送低温甲醇洗装置脱除二氧化碳[1]。

国电赤峰化工有限公司投产甲烷转化装置运行一年的过程中,因氧气烧嘴泄漏引发一系列问题。

为后续系统长周期稳定运行带来的障碍,通过查阅资料和不断摸索,分析出了问题所在,现就期间发生的事故及解决办法总结如下,以供参考。

2 存在问题及处理措施随着系统原料气负荷增加至17000m3/h,二段转化炉压差逐渐上涨0.16~0.18MPa,2013年4月下旬系统二段转化炉压差0.25~0.28MPa。

经查阅资料可知,二段转化炉催化剂下部支撑使用的为球形拱砖堆砌而成,与设计院专业技术人员咨询,系统压力在3.0MPa时球拱可承受最大压差0.25MPa,否则有垮塌的危险,系统被迫停车检修,二段转化炉封头打开后现场检查发现烧嘴下部、焊口开裂,底部有裂纹。

二段转化炉内上部钢玉六角砖向周边散开、疏松、孔眼堵、炉内浇筑料出现龟裂。

上部Φ25钢玉球基本全部破损。

Z205催化剂部分破碎变白、内环堵塞的现象。

上部CN-20催化剂有轻微粘连现象部分破损。

下部CN-20催化剂粘连现象比较严重、破损严重。

水煤浆气化炉工艺烧嘴工程设计理论研究发布时间:2022-09-15T01:48:09.164Z 来源:《中国建设信息化》2022年第5月第9期作者:彭川[导读] 水煤浆加压气化技术是由美国GE公司(原美国TEXCO公司)在渣油加压气化工艺的基础上开发的洁净煤气化技术彭川青海盐湖镁业有限公司青海省格尔木市 816000摘要:水煤浆加压气化技术是由美国GE公司(原美国TEXCO公司)在渣油加压气化工艺的基础上开发的洁净煤气化技术,经过多年来国内技术人员的共同努力,通过引进、消化、吸收及改进提高,发展形成了多元料浆气化技术、熔渣-非熔渣(分级)气化技术、多喷嘴对置式气化技术、水冷壁炉水煤浆气化技术等具有自主知识产权的全方位水煤浆气化技术,并针对国内的煤种特性及不同的终端产品需求,使水煤浆加压气化技术的工艺运行指标及操作条件改善取得了长足的进步,展现了广阔的应用前景。

关键词:水煤浆气化炉工艺;烧嘴;工程设计水煤浆气化工艺是美国德士古石油公司在重油气化的基础上发展起来的,于20世纪80年代投入工业化生产,成为具有代表性的第二代煤气化技术。

该技术是将煤炭与一定量的添加剂在研磨机中水磨,获得类似油浆的悬浮液体,然后与氧气在加压和高温的气化炉内进行燃烧反应制得合成气。

水煤浆气化技术的特点包括煤种适应性广;气化炉结构简单,湿法加料,液态排渣;工艺简化,操作灵活,调荷方便,生产连续性较强;控制系统先进可靠;生产能力强,适合大型化和经济规模的需要。

1工艺烧嘴头部结构和工作原理工艺烧嘴通常为同轴三套管形式。

中心氧管设计成缩口结构,目的是形成高速的中心氧流(约120m/s),同时其出口和水煤浆管端面缩入一定尺寸,造成一个中心氧和水煤浆的预混合腔。

在预混合腔内,利用中心氧对水煤浆进行悬浮分散和初加速(约20m/s),改善水煤浆的流变性能。

外氧管口的缩变量更大一些,目的是提供更高流速的氧气(约200m/s),使通过预混合腔的水煤浆混合物进行良好的雾化,以便在气化炉内达到良好的燃烧和气化效果。