全氧燃烧玻璃熔窑与电熔窑运行成本对比

- 格式:pdf

- 大小:706.44 KB

- 文档页数:2

全氧燃烧技术对玻璃熔窑设计的影响

有学军;姜宏;田瑞平

【期刊名称】《玻璃》

【年(卷),期】2013(040)001

【摘要】通过分析全氧燃烧技术对玻璃熔化、澄清的作用,阐述了对熔窑设计的影响,并与同等规模空气助燃熔窑进行了对比.

【总页数】2页(P12-13)

【作者】有学军;姜宏;田瑞平

【作者单位】海南省特种玻璃工程技术研究中心海南中航特玻材料有限公司;海南省特种玻璃重点实验室海南大学海口市 571924;海南省特种玻璃工程技术研究中心海南中航特玻材料有限公司

【正文语种】中文

【中图分类】TQ171

【相关文献】

1.浅谈全氧燃烧玻璃熔窑的设计 [J], 苏毅

2.玻璃熔窑全氧燃烧技术概况和技术发展趋势 [J], 赵恩录;杨健;刘志付;冯明良;李波

3.三论玻璃熔窑全氧燃烧——全氧燃烧技术的环保效果分析 [J], 王芸;陶立纲;徐嘉麟;刘清;曹欣

4.国内第一本全面介绍玻璃熔窑全氧燃烧技术的图书——《玻璃熔窑全氧燃烧技术问答》新书预告 [J], 修岩;

5.全氧燃烧超白玻璃熔窑结构设计研究 [J], 张文斌;宋春来;仝小飞;王将;周康;李娟;阚正权

因版权原因,仅展示原文概要,查看原文内容请购买。

玻璃熔窑全氧燃烧技术问答

玻璃熔窑是玻璃生产过程中不可或缺的设备,而燃烧是玻璃熔窑中最重要的环节之一。

传统的燃烧方式是采用空气燃烧,但这种方式存在着一些问题,如燃烧不充分、烟气排放污染等。

为了解决这些问题,全氧燃烧技术应运而生。

下面是一些关于玻璃熔窑全氧燃烧技术的问答。

1. 什么是全氧燃烧技术?

全氧燃烧技术是指在燃烧过程中,将空气中的氮气排除,只使用氧气作为燃烧气体。

这种燃烧方式可以提高燃烧效率,减少烟气排放,降低能耗。

2. 全氧燃烧技术在玻璃熔窑中的应用有哪些优势?

全氧燃烧技术可以提高燃烧效率,使燃料完全燃烧,减少烟气排放,降低能耗。

此外,全氧燃烧技术还可以提高玻璃质量,减少玻璃中的气泡和杂质,提高玻璃的透明度和光泽度。

3. 全氧燃烧技术在玻璃熔窑中的应用有哪些挑战?

全氧燃烧技术需要使用纯氧气作为燃烧气体,这增加了燃料成本。

此外,全氧燃烧技术还需要对燃烧过程进行精确控制,以确保燃烧效率和玻璃质量。

4. 全氧燃烧技术在玻璃熔窑中的应用现状如何?

全氧燃烧技术已经在玻璃熔窑中得到了广泛应用。

许多玻璃生产企业已经采用了全氧燃烧技术,以提高生产效率和玻璃质量。

随着技术的不断发展,全氧燃烧技术在玻璃熔窑中的应用前景将会更加广阔。

全氧燃烧技术是一种高效、环保的燃烧方式,可以提高玻璃熔窑的生产效率和玻璃质量。

虽然全氧燃烧技术在应用过程中存在一些挑战,但随着技术的不断发展,这些问题将会得到解决。

玻璃熔窑使用不同燃料的能耗计算维普资讯 ////0>.全国性建材科技期刊??《玻璃》第期总第期玻璃熔窑使用不同燃料的能耗计算唐福恒秦皇岛玻璃工业研究设计院秦皇岛市摘要国内浮法玻璃熔窑多数是以重油为燃料的,少数以天然气、焦炉煤气、发生炉热煤气为燃料。

每种燃料的热值不同,对应的理论燃烧温度、实际燃烧温度、能够达到的炉壁热点温度也都不相同。

从而各种燃料玻璃熔窑的单位能耗指标、熔窑热效率也不同。

本文给?了使用不同燃料的玻璃熔窑计算单位能耗指标的经验公式。

关键词浮法玻璃熔窑燃料中图分类号: 文献标识码: 文章编号: ?? ?一玻璃工厂是耗能大户,玻璃熔窑又是玻璃生产不同空气过剩系数时的单位空气耗量,线中耗能最大的热工设备,生产优质浮法玻璃时,/ 。

熔窑内热点的温度需要达到以上。

国内外传要计算某种燃料的理论燃烧温度,只要把上式统的玻璃熔窑一般都采用重油热值≥中右侧分子和分母的全部代号的数据都通过查表找/、天然气热值≥ / ’等高热值的、或通过计算得出,这种燃料的理论燃烧温度就燃料,少数是以焦炉煤气、发生炉热煤气为燃料。

很容易计算出来了。

. 燃料的实际燃烧温度火焰温度燃料的理论燃烧温度、实际燃烧温度和燃料在燃烧中实际上总有一部分热量损失掉,玻璃熔窑内壁温度并凡燃烧也经常不能完全,所以实际的燃烧温度总是以矿物燃料为能源的玻璃熔窑内的温度取决于低于理论燃烧温度。

通常人们所说的某种燃料的“火燃料的燃烧温度,燃料的燃烧温度分为理论燃烧温焰温度”就是指这种燃料能够达到的实际燃烧温度。

度和实际燃烧温度。

各种窑炉可以达到的最高实际燃烧温度即火. 燃料的理论燃烧温度焰温度 ,可从表所列的各种窑炉高温系数又当燃料在燃烧反应时所放出的全部热量都用于称为燃烧热效率求得。

加热燃烧产物时,能够达到的温度称为燃料的理论表各种窑炉的高温系数燃烧温度。

窑炉名称高温系数窑炉名称高温系数燃料的理论燃烧温度是从能量守衡定律得出的。

连续式玻璃窑 . ~ . 隧道窑 . ? .坩埚窑 . ~ . 窑 . ? .公式为:间隙式作业窑~ 旋窑 . ? .目前的大型玻璃熔窑都属于连续式的,计算实际燃烧温度时的高温系数可按 . 取。

《玻璃熔窑的全氧燃烧》本文论述了玻璃熔窑的全氧助燃、全氧燃烧机理,发展趋势以及因助燃介质的改变引起的熔窑结构变革,全氧燃烧还是治理环境;大气污染、温室效应的有效措施,并建议在编制“十一五”规划时,制订相应的指导性政策,试行“全氧燃烧技术”取得经验以利推广。

关键词:全氧燃烧、全氧助燃“0号小炉”、温室效应、“NO x”、硅砖碹顶蚀变、高碹顶技术、节能、大气污染、“京都协议书”、“万象协议”。

本文谨献给编制“十一五”规划、从事玻璃工业的科技工作者。

一、概论改革开放20多年以来, 国民经济迅速发展举世瞩目。

玻璃工业(平板玻璃、电子玻璃、玻璃纤维、日用玻璃、光学玻璃等)相应得到迅速发展,仅以浮法玻璃为例,截止2004年底,已建成投产126条浮法线(总产量已达到3亿重量箱,日熔量52930T),还有51条线在建、拟建。

熔化玻璃采用煤、煤焦油、重油、天然气、或电(少量)作燃料。

目前我国熔化一公斤玻璃液(平板玻璃)平均指标在1500-1800大卡。

按此单位能耗测算,玻璃工业无疑是重要能耗大户之一。

当今世界石油价格上涨,我国进口石油逐年增加(中国生产力发展研究报告研究表明;中国石油进口率测算到2010、2015和2020年进口率下限将分别达到55.4%、57.4%、59.7%。

大大超过30%理论上控制指标,按国际能源组织今年预测2030年中国石油对外依存度将达到74%的进口率)。

玻璃熔窑大部分采用重油做燃料,因此,对于玻璃工业的总量控制,尤其是高能耗玻璃熔窑的能耗限制,从节能、成本考虑采用新燃烧技术已是当务之急。

2005年2月16日“京都协议书”生效、2005年7月27日美国、澳大利亚、中国、印度、韩国在万象签订了亚太地区清洁能源开发及气候变化研究伙伴关系的协议“万象协议”,都在呼吁保护全球环境。

目前中国的温室气体排放量已高居世界第二,并预计将会超过美国升至第一(美国纽约时报10月30日文章:中国下一个剧增的可能是污染空气)。

“十四五”期间,对我国玻璃行业来说,面临着如何将“玻璃熔窑全氧燃烧技术”成果进一步产业化并为行业尽早实现节能减排和碳达峰碳中和,寻找可靠技术措施的重大工程技术问题。

玻璃熔窑全氧燃烧技术最显著的特点一是节能减排,二是提高玻璃质量,目前只有使用重油、天然气等高热值燃料,生产优质玻璃的企业才有动力和需求采用全氧燃烧技术。

通过近年的科研设计和生产实践,玻璃熔窑全氧燃烧技术已经在光伏玻璃、玻璃纤维、玻璃器皿、微晶玻璃等生产领域中广泛应用,其优异的提高玻璃质量、节能减排效果得到了充分验证,但广泛实施浮法玻璃全氧燃烧技术仍然面临着一些重大工程技术和经济问题,总的来说主要需要在以下几个方面开展技术创新:1优化全氧熔窑三维仿真模拟体系通过研究全氧燃烧玻璃熔窑火焰空间和玻璃液流场的三维数学模型,开发界面友好、操作方便、参数设置容易的全氧燃烧浮法玻璃熔窑三维仿真系统,使参与玻璃熔窑设计和仿真的工程技术人员只要输入熔窑结构、燃气布置和相关边界条件等参数,玻璃熔窑三维仿真系统将自动根据使用者提供的设计要求,完成CFD建模、求解和后处理三个步骤。

图1为全氧燃烧数学模拟火焰空间温度分布图。

图1 全氧燃烧数学模拟火焰空间温度分布图进一步形成玻璃原料COD值的快速测定、玻璃的Redox控制、熔体性能、澄清新工艺、火焰空间的数值模拟等理论与关键技术,为全氧燃烧条件下排除玻璃液中的微气泡,保证优质玻璃的熔制提供工艺指导。

2全氧浮法熔窑耐火材料国产化大型全氧浮法熔窑池宽超过11 m,比国内最大的全氧玻壳、玻璃纤维窑池宽30%以上。

到目前为止,国内已经建成了600 t/d、800 t/d规模的全氧燃烧平板玻璃生产线,主要耐火材料也都是国内配套,但要使窑炉达到高质量、长寿命,对大型全氧熔窑的结构安全、关键部位耐火材料的国产化还需要深入研究。

通过总结成功经验,克服存在的不足,持续改进、不断推进全氧玻璃熔窑关键耐火材料的国产化进程。

全氧窑的长宽比是一项重要指标。

全氧燃烧、纯氧助燃及富氧燃烧节能技术比较玻璃熔窑的节能降耗一直是业内关注的重大课题,在能源危机日益加重的今天,玻璃熔窑对高品质能源的过度依赖已经制约了玻璃行业的发展。

玻璃熔窑燃烧过程中,空气成分中占78%的氮气不参加燃烧反应,大量的氮气被无谓地加热,在高温下排入大气,造成大量的热量损失,氮气在高温下还与氧气反应生成NOx,NOx气体排入大气层极易形成酸雨造成环境污染。

另一方面随着高科技和经济社会的发展,要求制造各种低成本、高质量的玻璃,而全氧燃烧技术正是解决节能、环保和高熔化质量这几大问题的有效手段,被誉为玻璃熔制技术的第二次革命。

纯氧燃烧技术最早主要被应用于增产、延长窑炉使用寿命以及减少NOx排放,但随着制氧技术的发展以及电力成本的相对稳定,纯氧燃烧技术正在成为取代常规空气助燃的更好选择,这得益于纯氧燃烧技术在节能、环保、质量、投资等方面的优势。

氧气燃烧的应用分为整个熔化部使用纯氧燃烧的全氧燃烧技术、纯氧辅助燃烧技术以及局部增氧富氧燃烧技术等几种方式。

1、全氧燃烧技术的优点1)玻璃熔化质量好。

全氧燃烧时玻璃粘度降低,火焰稳定,无换向,燃烧气体在窑内停留时间长,窑内压力稳定,有利于玻璃的熔化、澄清,减少玻璃的气泡及条纹。

2)节能降耗。

全氧燃烧时废气带走的热量和窑体散热同时下降。

研究和实践表明,熔制普通钠钙硅平板玻璃熔窑可节能约30%以上。

3)减少NOx排放。

全氧燃烧时熔窑废气中NOx排放量从2200mg/Nm3降低到500mg/Nm3以下,粉尘排放减少约80%,SO2排放量减少30%。

4)改善了燃烧,提高了熔窑熔化能力,可使熔窑产量得以提高。

玻璃熔窑采用全氧燃烧时,燃料燃烧完全,火焰温度高,配合料熔融速度加快,可提高熔化率10%以上。

5)熔窑建设费用低。

全氧燃烧窑结构近似于单元窑,无金属换热器及小炉、蓄热室。

窑体呈一个熔化部单体结构,占地小,建窑投资费用低。

6)熔窑使用寿命长。

全氧燃烧可使火焰分为两个区域,在火焰下部由于全氧的喷入,使火焰下部温度提高,而火焰上部的温度有所降低,使熔窑碹顶温度下降,减轻了对大碹的烧损,同时,火焰空间使用了优质耐火材料,窑龄可提高到1 0年以上。

全氧燃烧技术的应用在我国,全氧燃烧窑炉2001年首先被运用在显示器件(CRT)上,并且几乎所有的技术初期都是引进国外的技术。

但是,该技术被真正推广的还是在电子微晶玻璃,目前全氧燃烧技术已经应用于包括微晶玻璃、高硼硅器皿玻璃、高铝玻璃(COVER GLASS)、药用玻璃的低硼硅玻璃、中硼硅玻璃、钠钙黄料、光学玻璃、太阳能光伏玻璃、电子材料、低熔点玻璃、无铅玻璃(照明)、玻璃棉、高铅玻璃、玻璃微珠、玻纤、陶瓷釉料、搪瓷釉料、日用瓶罐及器皿、水玻璃、玄武岩等生产中。

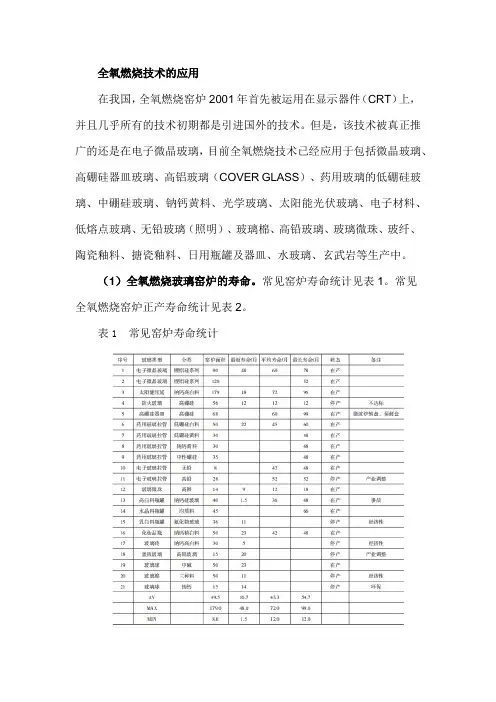

(1)全氧燃烧玻璃窑炉的寿命。

常见窑炉寿命统计见表1。

常见全氧燃烧窑炉正产寿命统计见表2。

表1 常见窑炉寿命统计表2 常见全氧燃烧窑炉正产寿命(2)影响窑炉寿命的主要因素。

设计。

一个好的设计是项目成功的一半。

窑炉设计是一个系统工程,牵涉到力学计算、热工计算、流体力学、耐火材料、材料力学、热工仪表等诸多学科,随着环保政策的不断加码,对尾气处理方面提出了更高的要求,要求设计单位在环保方面也应有自己完整的体系。

一个完整的设计应该包括:工艺布置、窑炉尺寸、能量分配、火焰空间、长宽比、液流和气流速度、耐火材料的尺寸及品种数量、钢结构的设计、控制系(DCS)、燃烧设备的设计与选型、电器部分的选型、工艺控制点、工艺调整预案、窑炉的砌筑、安装、烤窑、热保、环保系统,以及前期项目立项、可行性报告、环评、安评的相关技术支持,后期的技术支持及跟进,工艺优化等。

材料的选择。

耐火材料的选择是一个系统化的工作,设计单位需要熟知各种耐火材料的特性,根据窑炉生产产品的特点选用不同材质的耐材;根据客户及产品的特点,选用不同生产厂家的产品,这需要考虑供应商的质量控制水平、价格等因素。

鉴于全氧燃烧玻璃窑炉的空间温度、熔化率、烟气中水蒸气浓度方面有别于传统的空气助燃窑炉,电熔材料的选择应以正规厂家为主。

其关键部位,如流液洞、鼓泡、电极砖、加料口拐角、泄料砖、大碹等部位应重点考虑。

40光伏玻璃全氧窑炉的结构分析和运行体会张健 乔鹏程 王勇 苏永康(彩虹(延安)新能源有限公司 延安 716000)摘 要 全氧窑炉的燃烧原理决定了其在环保、节能等方面具有明显的优势。

全氧窑炉无蓄热室,在选材和结构设计上与空气窑炉有很多不同。

通过二者结构对比、分析,结合近几年全氧窑炉运行的实际情况,提出全氧窑炉在工艺管理和运行维护等方面的改进设想。

关键词 全氧燃烧窑炉;空气助燃窑炉;光伏玻璃;天然气中图分类号:TQ171 文献标识码:A 文章编号:1003-1987(2020)07-0040-05Structure Analysis and Operation Experienceof Oxyfuel Glass Furnace for Manufacturing Photovoltaic GlassZHANG Jian, QIAO Pengcheng, WANG Yong, SU Yongkang ,,(Caihong Yan an new energy Co., Ltd., Yan an 716000, China )Abstract: The combustion principle of oxy-fuel furnace determines that it has obvious advantages in environmental protection and energy saving. There is no regenerator in the oxy-fuel furnace, and there are many differences in material selection and structure design compared with common air furnace. Based on the structure comparison and analysis of the two type furnaces and the actual running situation of the oxy-fuel furnace in recent years, some suggestions on the improvement of the process management and operation maintenance of the oxy-fuel furnace are proposed in this article.Key Words: oxy-fuel combustion furnace, air-supporting combustion furnace, photovoltaic glass, natural gas——————————作者简介:张健(1972-),高级工程师,从事光伏玻璃窑炉和熔解技术管理。

玻璃熔窑全氧燃烧技术问答

随着现代科技的不断发展和城市化进程的加快,各种新材料的应用逐渐成为了生产和建设中的重要需求。

其中,玻璃材料在建筑、装饰等领域的应用越来越广泛。

而玻璃熔窑全氧燃烧技术是现代玻璃工业中的一项重要技术,下面我们来详细了解一下。

什么是玻璃熔窑全氧燃烧技术?

玻璃熔窑全氧燃烧技术是指在玻璃熔窑内,通过加氧剂来增加燃烧气体中氧气的含量,达到高温、高效、清洁的燃烧效果。

这种燃烧方法,能够将玻璃熔窑内部的温度控制在较高水平,从而促进玻璃熔化的速度和质量。

为什么要采用玻璃熔窑全氧燃烧技术?

如果不采用全氧燃烧技术,即常规的空气燃烧方式,会因燃烧气体中氧气的不足,导致燃烧反应中產生多种有害气体如NOx、CO、SO2等,同时由于燃烧效率不高,需要消耗更多的燃料,极易产生黑烟、排放二氧化碳等气体,造成不利的环境影响。

全氧燃烧技术源于国外,它避免了上述问题,燃烧气体中含氧量达到98%以上,燃料燃烧充分,温度控制精准度高。

这种方法在提高玻璃质量和提高生产效率的同时,对于环境保护也是有益的。

全氧燃烧技术有哪些优势?

首先,全氧燃烧技术能够有效地降低烟气中的污染物排放,对于改善环境质量和人们的生活水平都有重要作用。

其次,全氧燃烧技术燃烧时燃烧温度高、效率高,可以减少燃料的使用量,降低生产成本,提高企业经济效益。

最后,全氧燃烧技术可以提高玻璃熔化速度和质量,保证玻璃成品的质量和稳定性。

这对于玻璃工业来说,极其重要。

总之,玻璃熔窑全氧燃烧技术固然有很多好处,但是在实际的生产过程中,还需要在安全与环保、生产技术等多方面进行综合考虑,才能更好地发挥全氧燃烧技术的效果。

全氧燃烧技术在玻璃行业的应用与发展摘要:在国家提出“碳中和”目标的背景下,对于平板玻璃工业来说,需加快实施综合能效提升、大力发展减碳、零碳排放技术,采用低碳能源和碳回收利用与封存技术。

平板玻璃熔窑使用天然气、煤制气、煤焦油等碳能源作为燃料,而且原料中使用纯碱和碳酸盐类矿物,所以需对平板玻璃制造进行全面技术创新才能实现碳减排的目标。

本文对全氧燃烧技术在玻璃行业的应用与发展进行分析,以供参考.关键词:全氧燃烧;玻璃行业;应用发展引言全氧燃烧(也称纯氧燃烧,Oxy-FuelCombustion)技术是“氧+燃料”的燃烧方式,与传统的空气辅助燃烧技术相比,助燃介质由空气变为氧气,减少了约78%的氮的引入和去除,这是与传统燃烧方法的根本区别,在玻璃加工行业得到广泛应用。

当前玻璃窑炉采用的纯氧燃烧技术,多采用一体式的纯氧燃烧器,燃料和氧气分别进入纯氧燃烧器,在出口端混合燃烧释放热量。

此工艺所需要的氧气需求量较大,氧气流量通常为400~6000Nm3/h,氧气的压力为100~150kPa。

通过喷射段的收口设计,为了使得火焰的喷射更加均匀,提高燃烧效果,喷嘴用于玻璃窑炉内纯氧燃烧时,常采用喷嘴砖向窑炉内喷射气体。

1工艺方案玻璃窑炉最薄弱的地方是火焰空间,因此控制火焰长度和火焰大小将对玻璃窑炉生产工艺具有决定性作用。

本工艺设计了可通过控制火焰长度的方法,调整火焰所能够适应所用的窑炉。

在第一喷嘴、第二喷嘴分别连通设置第一流量阀、第二流量阀,用以调整经由第一流量阀和第二流量阀进入窑炉的流量,保证窑炉内天然气和氧气量处于完全燃烧的比例,减少燃烧副产物和氮氧化物的产生。

另外,第一喷嘴所喷射的天然气流与所述第二喷嘴所喷射的氧气流交汇,如此,可助于天然气流与氧气流的交汇混合,助于天然气和氧气的充分燃烧;三组第一喷嘴的设置一方面可获得较快的气体流速,另外一方面可减小第一喷嘴的孔径。

天然气分多股流入窑炉,利于天然气与氧气的充分混合;第二喷嘴倒角的设置可保证氧气流在第二喷嘴内顺利地流动。

浅谈全氧燃烧玻璃熔窑的设计苏毅【摘要】该文简单阐述了玻璃熔窑全氧燃烧技术的发展历程,并对比了全氧燃烧熔窑相比空气燃烧熔窑在窑池、火焰空间等部分在设计上的区别.着重对熔窑碹顶、池壁和胸墙等关键部位的耐火材料的选材设计进行剖析,最后对全氧燃烧技术目前存在的瓶颈和下一步的发展方向进行了探讨.【期刊名称】《建材世界》【年(卷),期】2017(038)004【总页数】4页(P36-39)【关键词】全氧燃烧;熔窑设计;耐火材料选择【作者】苏毅【作者单位】中国建材国际工程集团有限公司蚌埠分公司, 蚌埠 233010【正文语种】中文玻璃工业具有能耗高、污染重的特性。

燃料燃烧产生的烟气中含有的NOx、SO2、粉尘等有害气体,以及大量可引发温室效应的CO2气体是国家环保监测的重要指标。

与此相对的,政府在环境保护方面与管理方面投入的力度越来越大,污染物排放标准的提高增加了玻璃生产企业在环保上的投资。

全氧燃烧通过把燃料与高纯度助燃氧气按固定比例混合,来使燃烧方式更精确,以提高熔窑的燃烧效率,节约燃料,减少企业生产成本;减少NOx、SO2、粉尘等有害气体的排放,减少对环境的污染,降低企业在环保脱硫脱硝上的成本;同时还可以提升火焰温度,改善玻璃液熔化质量,增加熔窑熔化能力,提高企业产品的生产能力和产品质量;降低熔窑建设费用,延长熔窑使用年限,降低企业投资成本和折旧成本。

根据国内外生产经验,全氧燃烧玻璃熔窑如今已经广泛应用于微晶玻璃、各种特种玻璃、优质平板玻璃等几乎所有的玻璃种类生产中[1]。

全氧燃烧熔窑技术必将成为玻璃行业新的增长点和发展点。

20世纪70、80年代,熔块行业最先采用了全氧燃烧技术。

1983年美国康宁公司设计投产了第一座以天然气为燃料的全氧燃烧玻璃熔窑,在玻璃行业内引起了广泛关注[2];1989年康宁公司投产了第一座燃油全氧熔窑。

之后,随着燃料成本的上升和环境保护要求的日益严格,全氧燃烧技术的研发与应用在国外得到了快速发展。

第47卷第2期 2019年4月玻璃与搪瓷GLASS &ENAMELV d. 47 N b.2Apr.2019关于玻璃厂火焰窑技改电熔窑的一点看法$商树仑#,赵福年2(1.秦皇岛玻璃工业研究设计院,河北秦皇岛066000;2.秦皇岛昱仑玻璃设备有限公司,河北秦皇岛066000)摘要:为适应环保的要求,燃煤、燃气的火焰窑炉玫璃厂家都面临技术改造的问题。

政府部门给出两个选择,一个是全氧燃烧池窑,一个是全电熔池窑。

本文只对火焰窑技改电熔窑谈一点个人的看法,不妥之处请指正。

关键词:火焰窑;电熔窑;全电熔工艺;熔化率;置换率;热效率中图分类号:TQ171.6+23.2 文献标志码:B文章编号=1000-2871(2019)02-0016-03D O I:10.13588/k i.g.e.1000-2871.2019.02.004Some Ideas about Transformation from Fl^meFurnace to Electric Melting FurnaceSHANG Shulun,ZHAO Funian自去年初环保形势日趋严峻以来,大批日用玻璃企业积极响应政府号召纷纷进行技术改造,多数的企业 选择了全电熔工艺。

作为一名多年从事玻璃电熔事业的人员倍受鼓舞,但是在实践的过程中发现很多问题。

突出表现在企业主在工艺选择上盲目,设备选择上简单,生产把控上粗放,没有得到先进工艺的效果。

为此 本人就存在几个方面问题谈一下我自己的看法,仅供参考。

1全电熔工艺的特点采用全电熔工艺一个突出的特点是冷顶熔化工艺,加料的表面空间温度低于100 _,高温区在距表面以 下的600~800 mm处。

因此几乎没有挥发物,配合料组分变化很小。

显然几乎没有尾气排放,对环境保护来 说是最佳选择。

全电熔窑占用空间较小,同等规模的熔窑,电熔窑的占地体积是火焰窑的1/3乃至更少。

全电熔窑熔化 率高、置换率小、热效率高,正是这些优点要求生产企业给予精细原料、精确管理、精心呵护。