棒材生产线简介

- 格式:doc

- 大小:930.50 KB

- 文档页数:51

棒材生产线简介XX钢铁棒材生产线2020年10月目录第一章棒材生产线工艺流程及工艺操纵特点................................................................................................. - 1 -一、棒材生产线简介 (1)二、生产工艺及产品结构 (1)三、主轧线工艺流程及先进技术 (2)1、生产线工艺流程: ................................................................................................................................ - 2 -2、采纳先进技术 ........................................................................................................................................ - 2 -第二章主轧线设备系统..................................................................................................................................... - 3 -一、主轧线机械液压设备系统 (3)1、加热炉区域设备 .................................................................................................................................... - 3 -2、轧区设备: ............................................................................................................................................ - 4 -3、精整区设备: ........................................................................................................................................ - 7 -二、三电操纵系统 (8)1、高/低压供电系统: ............................................................................................................................... - 8 -2、传动操纵系统 ........................................................................................................................................ - 9 -3、加热炉自动化系统 .............................................................................................................................. - 10 -4、主轧线自动化系统 .............................................................................................................................. - 10 -三、重大技改技措: (12)1、17#、18#主电机及供电整流变压器改造........................................................................................... - 12 -2、加热炉区链式提升机改造:............................................................................................................... - 13 -3、倍尺剪的改造: .................................................................................................................................. - 13 -4、冷床改造: .......................................................................................................................................... - 13 -5、轧区主机减速机设备的优化:........................................................................................................... - 14 -6、化学除油器改造: .............................................................................................................................. - 14 -第三章公辅设施及生产预备系统................................................................................................................. - 14 -一、公辅设施: (14)1、公辅系统: .......................................................................................................................................... - 14 -2、环保系统: .......................................................................................................................................... - 15 -3、消防系统: .......................................................................................................................................... - 15 -4、给排水管道 .......................................................................................................................................... - 16 -二、行车 (16)三、生产预备 (16)附件一:相关设备参数: (18)第一章棒材生产线工艺流程及工艺操纵特点一、棒材生产线简介棒材生产线由中冶集团北京冶金设备院设计并制造主轧线设备,减速机由南京高精齿轮公司制造。

棒线材的生产特点棒线材是一种常用的金属制品,广泛应用于建筑、桥梁、道路、机械制造等领域。

它具有许多特点,如高强度、耐腐蚀、可塑性好等,下面将详细介绍棒线材的生产特点,并且符合标题中心扩展的要求。

棒线材的生产过程相对简单,主要经历原料选材、熔炼、连铸、轧制等环节。

在原料选材阶段,棒线材的生产厂家会选择高质量的金属材料作为原料,以确保最终产品的质量。

随后,原料经过熔炼、连铸等工艺处理,使其形成连续的钢坯。

最后,通过轧制工艺,将钢坯变形成所需的规格和形状,成为棒线材。

这种生产过程相对简单,能够高效地生产大量的棒线材。

棒线材的生产过程具有高度的自动化程度。

随着科技的发展,现代棒线材生产线普遍采用了先进的自动化设备和控制系统。

这些设备能够实现生产过程的自动化操作,提高生产效率和产品质量。

例如,自动化的连铸机能够对钢液进行精确的控制和连续的浇注,确保所生产的钢坯质量稳定。

而自动化的轧机能够实现高速、连续地对钢坯进行轧制,确保棒线材的尺寸和表面质量符合标准要求。

这种高度自动化的生产过程,极大地提高了棒线材的生产效率和一致性。

棒线材的生产过程还具有高度的灵活性。

棒线材可以根据不同的需求进行定制生产,包括材质、规格、形状等方面的定制。

生产厂家可以根据客户的要求,调整生产线的工艺参数,以生产出符合客户需求的棒线材产品。

例如,根据不同的应用领域和使用环境,可以选择不同的材质,如碳素钢、合金钢等,以满足不同的强度和耐腐蚀性能要求。

同时,棒线材的规格和形状也可以根据客户的需求进行调整,如直径、长度、截面形状等。

这种灵活性使得棒线材能够满足各种不同的工程需求。

棒线材的生产过程还具有高度的稳定性。

生产厂家通常会建立完善的质量管理体系,对生产过程进行严格的控制和监测。

例如,通过对原料、生产设备和工艺参数进行严格的检验和控制,确保所生产的棒线材质量稳定。

同时,生产过程中的各个环节都会进行严格的质量检验,如化学成分分析、力学性能测试、表面质量检查等,以确保产品符合标准要求。

棒材剪切生产线安全操作规程棒材剪切生产线是一种用于对棒材进行切割的设备,常用于金属加工行业。

为确保操作人员的安全和设备的正常运作,制定了以下棒材剪切生产线安全操作规程。

一、设备安全规定1. 棒材剪切生产线的设备必须符合国家标准,且定期进行维护和检修,确保其工作正常。

2. 操作人员应掌握剪切设备的使用方法和性能特点,避免误操作。

3. 剪切生产线必须安装在平稳坚固的基础上,以保持设备的稳定。

二、操作安全规定1. 操作人员必须具备相关的技术知识和操作技能,经过专门培训并持证上岗。

2. 操作人员在操作前必须穿戴好劳动防护用品,包括安全帽、工作服、劳保鞋等。

3. 操作前必须对设备进行检查,确认无损坏和故障后方可进行操作。

4. 棒材剪切生产线的操作人员必须在操作前进行设备开机检查,确定设备开机前已准备就绪。

5. 操作人员在操作过程中必须集中注意力,严禁分心、喧哗或玩笑。

6. 操作人员在操作过程中应保持与设备的安全距离,严禁伸手或其他物体靠近运动部件。

7. 操作人员在操作过程中必须保持身体和手指的安全,避免发生夹伤或损伤。

8. 操作人员在操作过程中应定期检查设备的润滑情况,确保设备的正常运转。

三、紧急情况处理规定1. 在发生紧急情况时,操作人员必须立即停止设备并切断电源。

2. 在发生火灾时,操作人员应采取适当的灭火措施,并及时报警,确保人员安全。

3. 在发生设备故障时,操作人员应停止使用设备,并及时向维修人员报告。

四、设备维护规定1. 棒材剪切生产线设备应定期进行维护和检修,以确保其工作正常。

2. 维修人员必须具备相关的专业知识和技术能力,经过专门培训并持证上岗。

3. 维修人员在维修过程中必须切断电源,并采取必要的安全措施,避免发生电击事故。

4. 维修人员在维修过程中必须使用合适的工具和设备,避免产生二次事故。

五、其他规定1. 禁止擅自拆卸设备或进行非法改装。

2. 禁止操作人员饮酒、吸烟或使用其他违禁物品。

3. 棒材剪切生产线设备的使用和操作必须符合相关法律法规的规定。

概述优质钢棒材轧线的技术特点02优质钢棒材生产线,其中轧线主要机械设备和生产工艺技术从意大利DANIELI公司引进,电气传动和自动控制设备由ABB公司供货。

其余部分设备为国内公司供货。

本生产线具备典型的生产优质合金钢棒材的技术特点。

1轧线主要设备1.1钢坯加热炉采用两段梁步进梁加热炉1座,炉内悬臂辊道侧进侧出。

加热炉以高焦混合煤气为燃料。

加热炉能力:额定160t/h(冷装碳素结构钢)。

最大180t/h(冷装碳素结构钢)。

加热炉分均热段、加热段、预热段3个燃烧控制段和不供热段,以满足合金钢加热要求。

炉底步进机构由液压驱动。

加热炉设备顺控和燃烧控制采用PLC控制。

1.2轧机采用16架平/立交替布置的高刚度短应力线轧机加减径定径机组,按8+8+减定径机布置,可以用200mm×200mm钢坯生产产品大纲规定的所有产品。

200mm×200mm、160mm×160mm钢坯采用同一生产孔型系统,实现全线无扭轧制。

所有产品都从减定径机轧出。

轧机规格:Ф700/Ф610×760mm 4架Ф530/Ф460×760mm 4架Ф430/Ф370×650mm 8架二辊预应力定径机:Ф380/Ф340×400mm3架四辊高精度定径机:Ф380/Ф350×70mm1架设计最大精轧速度为15m/s。

1.3控轧控冷设备中轧机至减定径机间设置控轧水箱,减径定径机出口设置控制冷却水箱,轧线设置较完善的控轧控冷设备。

中轧机至减定径机间设置2个水冷段,第一段为3个水箱,第二段为2个水箱,均温距离约83m,可以实现减定径机的热机轧制。

减径定径机出口至倍尺飞剪间设置2个水冷段,每段1个水箱,对有些品种实现控制冷却。

1.4剪机轧线共设剪机5台。

(1)3H轧机入口侧设液压摆式卡断剪1台,用于粗轧机故障时卡断轧件。

(2)粗轧出口设曲柄式切头飞剪,用于轧件切头及事故碎断。

国内某棒材生产线介绍及典型问题分析摘要:随着市场发展,棒材需求进一步旺盛,对棒材生产使用也提出更高要求,所以进一步了解棒材生产设备工艺具有非常重要的现实意义。

关键词:线棒材生产短应力轧机轴承座装配随着我国经济突飞猛进的发展,国内基础建设日新月异,线棒材作为主要结构用钢,需求量非常大,近年来我们国家也投产了多条线棒材生产线。

相信随着市场的发展,以后也还会有很多的生产线落地。

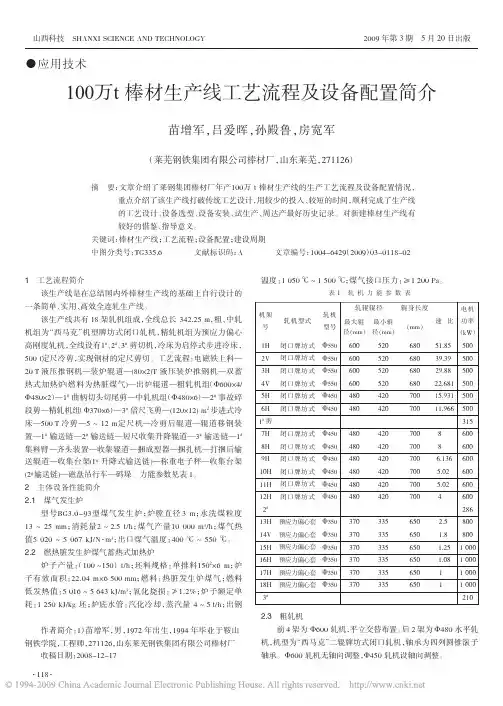

这就对我们整个线棒材生产使用提出更高的要求,下面将本人现场服务的某棒材轧机生产线做简要介绍并分析其中的一些典型问题(见图1)。

加热炉利用煤气加热,炉尾液压推钢机将坯料从炉外装料辊道上沿着纵水管热滑道,将坯料推入炉内,依次向炉子出料端方向前进,达到轧机工艺所规定的加热温度(1050~1150℃)后出炉,提供给轧线加热合格的钢坯。

1H到18H/V为轧机区,轧机区就金属主要变形区,轧制出各种规格的棒材,是整个生产线最核心的部分。

现场全部采用无牌坊短应力轧机布置,这种轧机应力线短、刚度大、产品精度高、调整对中性好,机架可整体快速更换。

轧机区分粗轧区、一号飞剪、中轧区、二号飞剪,精轧区三部分,粗中轧区是由平轧机、立轧机交替布置,精轧区是由平轧机、平立转化轧机交替布置,根据材料秒流量相等和各轧机之间微张力轧制的原则,1-18#轧机的速度依次提高,轧制成成品的速度根据规格不同,在10m/s到25m/s范围内。

粗轧区是由6架550轧机组成,1-5架轧机为无孔型轧制。

中轧区是由4架550轧机和2架450轧机组成。

一号、分布在6#轧机之后,二号飞剪分布在13#轧机之前,为事故剪,在发生事故时将料快速剪成小截。

由于轧件材质轧制工艺不同,12#轧机之后为一段加速辊道与一次穿水冷却,控制进入精轧区温度,实现工艺要求。

精轧区由6架350轧机组成,在每架轧机之间装一个立活套,实现张力调整;精轧区可以实现切分轧制。

普通水平、立式轧机主要由电机、减速机、万向轴、静底座、托架和轧机本体以及电气液压控制系统构成。

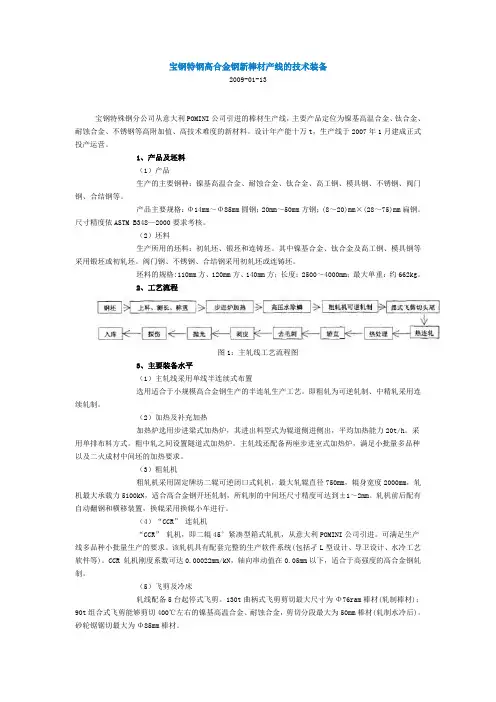

宝钢特钢高合金钢新棒材产线的技术装备2009-01-13宝钢特殊钢分公司从意大利POMINI公司引进的棒材生产线,主要产品定位为镍基高温合金、钛合金、耐蚀合金、不锈钢等高附加值、高技术难度的新材料。

设计年产能十万t,生产线于2007年1月建成正式投产运营。

1、产品及坯料(1)产品生产的主要钢种:镍基高温合金、耐蚀合金、钛合金、高工钢、模具钢、不锈钢、阀门钢、合结钢等。

产品主要规格:Φ14mm~Φ85mm圆钢;20mm~50mm方钢;(8~20)mm×(28~75)mm扁钢。

尺寸精度依ASTM B348—2000要求考核。

(2)坯料生产所用的坯料:初轧坯、锻坯和连铸坯。

其中镍基合金、钛合金及高工钢、模具钢等采用锻坯或初轧坯。

阀门钢、不锈钢、合结钢采用初轧坯或连铸坯。

坯料的规格:110mm方、120mm方、140mm方;长度:2500~4000mm;最大单重:约662kg。

2、工艺流程图1:主轧线工艺流程图3、主要装备水平(1)主轧线采用单线半连续式布置选用适合于小规模高合金钢生产的半连轧生产工艺。

即粗轧为可逆轧制、中精轧采用连续轧制。

(2)加热及补充加热加热炉选用步进梁式加热炉,其进出料型式为辊道侧进侧出,平均加热能力20t/h。

采用单排布料方式。

粗中轧之间设置隧道式加热炉。

主轧线还配备两座步进室式加热炉,满足小批量多品种以及二火成材中间坯的加热要求。

(3)粗轧机粗轧机采用固定牌坊二辊可逆闭口式轧机,最大轧辊直径750mm,辊身宽度2000mm,轧机最大承载力5100kN,适合高合金钢开坯轧制,所轧制的中间坯尺寸精度可达到±1~2mm。

轧机前后配有自动翻钢和横移装置,换辊采用换辊小车进行。

(4)“CCR” 连轧机“CCR” 轧机,即二辊45°紧凑型箱式轧机,从意大利POMINI公司引进。

可满足生产线多品种小批量生产的要求。

该轧机具有配套完整的生产软件系统(包括孑L型设计、导卫设计、水冷工艺软件等)。

棒材生产线的主要设备及原理1. 引言嘿伙计们,今天我要给大家介绍一下棒材生产线的主要设备及原理,这玩意儿可是现代工业的重要一环啊!你有没有想过,我们日常使用的许多东西都离不开棒材,比如桌子、椅子、楼房等等。

那么,让我们一起揭开棒材生产线的神秘面纱吧!2. 具体设备2.1 输送带先说说这个不起眼却非常关键的设备——输送带。

就像吃火锅少不了调料一样,棒材生产线少不了输送带。

它就像是棒材的运输工具,把原材料从一处运送到另一处,方便快捷,简直就是懒人的福音!2.2 刨切机接下来,咱们得提一下刨切机。

这货可是非常神奇的一种设备,它可以把原材料切割成不同大小和形状的棒材。

就像化妆品中的粉底液,一抹顿时美美哒!这样一来,我们就能得到符合我们需求的棒材了。

2.3 加工设备说完了刨切机,咱们得看看加工设备。

这玩意儿就像是棒材的专业修女一样,可以对它进行各种各样的处理。

比如砂光机可以给棒材抛个光亮,让它更加漂亮;还有锯床,可以将棒材锯成所需的长度,妈妈再也不用担心我买不到适合的家具啦!3. 工作原理3.1 输送带的作用前面提到过的输送带在棒材生产线中起着至关重要的作用。

它通过电动机带动,将棒材原料从一个工作站运送到下一个工作站。

这样棒材在生产过程中就能连续不断地供应,提高了生产效率。

简直就是工作中的小跑车!3.2 刨切机的原理想知道刨切机是怎么工作的吗?别着急,我来给你说说。

首先,刨切机会按照我们的要求设置切割参数,比如切割长度和形状。

然后,它会使用锯片或切削刀具将原材料进行切割。

这样一来,我们就可以得到形状完美的棒材了。

简直就是个切割大师!3.3 加工设备的使用加工设备就像是工匠手中的利器,可以将棒材打造成各种各样的形状和尺寸。

砂光机通过摩擦力将棒材的表面磨光,让它看起来更加漂亮。

锯床则通过锯齿切割,将棒材锯成想要的长度,非常方便实用。

这些设备就像是咱们工业界的变形金刚,可以根据我们的需要变换身形。

4. 结论通过本文的介绍,我们对棒材生产线的主要设备及其原理有了更深入的了解。

宣钢棒材生产线计数系统简介【摘要】我公司的棒材生产线提产后,为应对收集区的生产压力,引进国产钢筋计数系统,简化计数系统。

并对该系统的工作原理和日常维护与保养进行了简介。

【关键词】棒材工作原理维护常见故障1.引言宣钢棒材生产线由原设计生产能力的75万吨,突破改造为100万吨,大大增加了收集区的工作难度和强度。

原计数系统为ANSALDO设计,存在技术壁垒,工艺繁琐,运行不可靠。

为了降低收集区的工作难度和强度,加快收集速度提高收集精度。

我们引进了钢筋计数系统,该系统利用机器视觉的非接触性,计算机技术运算的高速、高精度、高稳定性解决了钢筋计数系统。

2.系统工作原理和结构2.1 工作原理该系统安装在收集链侧面,当钢筋随链子行走经过光学系统时,在光学系统两侧射灯光源的照射下钢筋的端部反光成像于CCD面阵的靶面上,以固定间隔拍摄图像并上传至计算机,计算机通过亮度、形状、大小等关系区分计算识别钢筋。

计算出每幅图像的钢筋数量,并将相邻图像逐个链接起来求出每剪钢筋数量。

计数实时图像和计数数据实时显示,以供分钢时使用,提高了分钢精度和速度。

2.2 系统结构钢筋计数系统分为硬件和软件。

硬件如上图监视器位于操作台上,负责实时显示收集链上收集钢筋的图像。

现场作业区安装有操作台用于控制计数的相关操作,包括“+1”“-1”“开始计数”“停止计数”“清零”等相关操作控制。

工控机、单片机、生产线PLC一起实现对链条的控制。

监视屏实时显示钢筋计数和分钢情况。

由于该计数系统的计数原理是基于光的反射,所以对光的强度要求严格。

为避免因电流的衰减造成的光的强度的衰减,引入净化电源保证电流的稳定。

软件界面显示包括钢筋图形显示区和计数显示区。

钢筋图形显示区显示采集到的钢筋实时图像及分钢打点情况。

计数显示区分行显示每剪钢筋数量,离一捆钢还差几根,当前一捆钢累计数量。

参数的设置包括钢筋设置和参数设置。

界面也包括“+1”“-1”“开始计数”“停止计数”“清零”等相关操作控制。

棒材生产线简介日照钢铁棒材生产线2009年10月目录第一章棒材生产线工艺流程及工艺控制特点................................................................................................. - 1 -一、棒材生产线简介 (1)二、生产工艺及产品结构 (1)三、主轧线工艺流程及先进技术 (2)1、生产线工艺流程: ................................................................................................................................ - 2 -2、采用先进技术 ........................................................................................................................................ - 2 -第二章主轧线设备系统..................................................................................................................................... - 3 -一、主轧线机械液压设备系统 (3)1、加热炉区域设备 .................................................................................................................................... - 3 -2、轧区设备: ............................................................................................................................................ - 4 -3、精整区设备: ........................................................................................................................................ - 7 -二、三电控制系统 (8)1、高/低压供电系统: ............................................................................................................................... - 8 -2、传动控制系统 ........................................................................................................................................ - 9 -3、加热炉自动化系统 .............................................................................................................................. - 10 -4、主轧线自动化系统 .............................................................................................................................. - 11 -三、重大技改技措: (13)1、17#、18#主电机及供电整流变压器改造........................................................................................... - 13 -2、加热炉区链式提升机改造:............................................................................................................... - 13 -3、倍尺剪的改造: .................................................................................................................................. - 13 -4、冷床改造: .......................................................................................................................................... - 13 -5、轧区主机减速机设备的优化:........................................................................................................... - 14 -6、化学除油器改造: .............................................................................................................................. - 14 -第三章公辅设施及生产准备系统................................................................................................................. - 15 -一、公辅设施: (15)1、公辅系统: .......................................................................................................................................... - 15 -2、环保系统: .......................................................................................................................................... - 15 -3、消防系统: .......................................................................................................................................... - 16 -4、给排水管道 .......................................................................................................................................... - 16 -二、行车 (16)三、生产准备 (16)附件一:相关设备参数: (18)第一章棒材生产线工艺流程及工艺控制特点一、棒材生产线简介棒材生产线由中冶集团北京冶金设备院设计并制造主轧线设备,减速机由南京高精齿轮有限公司公司制造。

由中国第二十冶金建设公司负责生产线及相关设施的土建施工和设备安装,北京科大赛能杰高新技术有限公司负责加热炉设计安装调试,天津先导倍尔机电有限公司负责电控制系统总承包,棒材线主体工程于2003年11月破土动工,2004年7月10日正式投产。

设备总重2977吨,总装机容量21100KW,主厂房建筑面积为25935m2。

生产线经过不断的技术和扩容改造,现已具备年产130万吨的生产能力。

2006年6月成功通过第三方论证审核,取得三体系论证证书,φ12~φ32热轧带肋钢筋被国家质检总局授予国家免检产品称号。

各项经济技术指标均位于同行业前列。

二、生产工艺及产品结构采用了国际先进设备和先进的生产工艺:加热炉为步进梁式,采用高效、节能、环保的双蓄热式高风温燃烧技术,使用低热值高炉煤气做燃料,可大幅度降低燃料消耗,具有加热速度快,加热质量好等特点。

全线共有18台轧机,为保证产品尺寸精度,精轧机间设有6台活套器,精轧后设有穿水冷装置,能够实现全线无扭控制轧制。

生产φ10~φ16螺纹钢时采用三切分轧制;生产φ18~φ22螺纹钢时采用两切分轧制技术。

其中φ22两切分轧制,是国内首创,并独家拥有该项技术,切分轧制能力处于国内领先水平。

轧线主传动采用全数字控制的直流电机,可实现全线自动化操作,最大轧制速度能够达到18m/s。

所用原料为连铸坯,全部为热送供给。

主要产品规格有国标II级、国标III级、英标、日标、加标Φ10-Φ40各规格的直条螺纹钢、圆钢。

生产钢种包括:普通碳素结构钢、优质碳素结构钢、低合金钢等。

产品均以直条状态交货。

棒材生产线自投产以来,生产产量逐年递增。

04年年产产量53万吨,05年万吨,06年万吨,07年万吨,08年创历史新高,年产量万吨。

09年1月到9月份产量为万吨,完成年产量的80%。

三、主轧线工艺流程及先进技术1、生产线工艺流程:2、采用先进技术1) 采用侧进侧出可热装和冷装料的蓄热式步进梁式加热炉,提高了废气余热回收率,节省了能源消耗;采用热装工艺,有效的利用了钢坯余热,减少了煤气消耗。

加热炉能力为160t/h (冷坯), 200t/h (热坯)。

2) 炼钢连铸机生产的热坯通过辊道送到棒材生产线,实现连铸坯热送热装,热装温度≥650℃最高达900℃。

热送热装率达87%以上。

3) 车间内设备采用高架布置,轧线设备布置在车间内+的混凝土平台上。

4) 轧线主轧机均采用无牌坊高刚度短应力线轧机结构、直流电机单独传动,全线轧机采用平立交替布置,无扭轧制,粗轧和中轧采用微张力轧制,精轧机组采用活套无张力轧制,可保证产品的高精度。