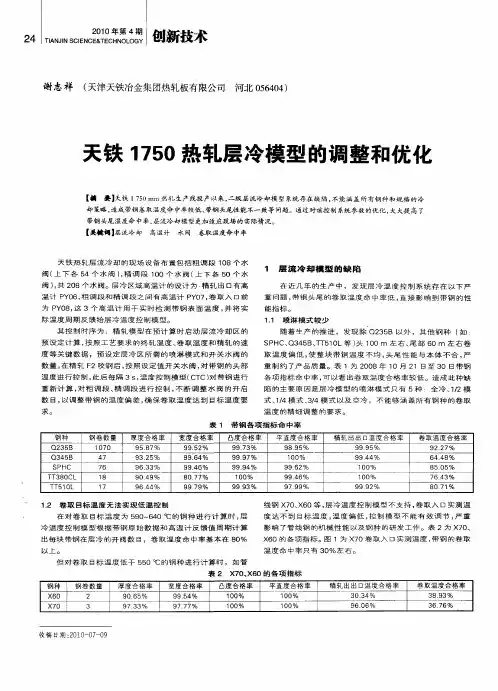

天铁1750mm热轧线粗轧机辊缝标定计算

- 格式:doc

- 大小:901.50 KB

- 文档页数:4

学号:207H EBEI P OLYTECHNIC U NIVERSITY课程设计论文题目:1250热轧板带轧制规程设计学生XX:专业班级:0成型班学院:指导教师:教授2010年03月12日目录1 产品特点和轧制特点12原料及产品介绍23 轧机的选择33.1 轧机布置33.2 立辊选择43.3 粗轧机的选择53.4 精轧机的选择54 压下规程设计84.1 压下规程设计84.2 道次选择确定84.3 粗轧机组压下量分配84.4 精轧机组的压下量分配94.5 校核咬入能力104.6 确定速度制度104.7 轧制温度的确定134.8 轧制压力的计算144.9 辊缝计算174.10 精轧轧辊转速计算174.11 传动力矩185 轧辊强度校核与电机能力验算205.1 轧辊的强度校核205.1.1 支撑辊弯曲强度校核205.1.2 工作辊的扭转强度校核225.2 电机的校核235.2.1 静负荷图235.2.2 主电动机的功率计算245.2.3 等效力矩计算及电动机的校核245.2.4 电动机功率的计算256 板凸度和弯辊266.1 板型比例凸度计算266.2 板型控制策略276.3 凸度控制模型286.4 影响辊缝形状的因素286.4.1 轧辊挠度计算296.4.2 轧辊热膨胀对辊缝的影响306.4.3 轧辊的磨损对辊缝的影响326.4.4 原始辊型对辊缝的影响326.4.5 入口板凸度对辊缝的影响326.5 弯辊装置336.5.1 弯曲工作辊336.5.2 弯曲支撑辊336.6 CVC轧机的抽动量计算34参考文献361产品特点和轧制特点不同宽度的热带有不同的用途,也需采用不同工艺技术。

热带300mm以下是窄带,多用来生产焊管。

300~600mm为中窄带,常用来生产五金或焊接结构梁。

600~1000mm为中宽带,薄带卷可以冷轧用于家电。

这些产品的轧机一般不安装昂贵的液压压下、弯辊、板型控制设备,只能依靠坯料加热温度控制轧制力,调节板型。

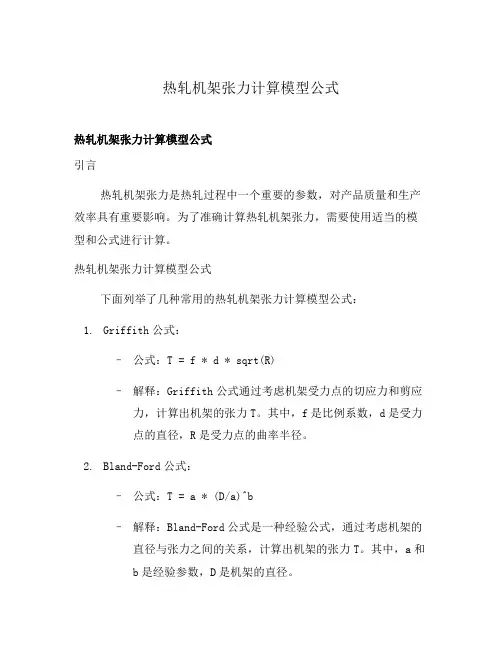

热轧机架张力计算模型公式热轧机架张力计算模型公式引言热轧机架张力是热轧过程中一个重要的参数,对产品质量和生产效率具有重要影响。

为了准确计算热轧机架张力,需要使用适当的模型和公式进行计算。

热轧机架张力计算模型公式下面列举了几种常用的热轧机架张力计算模型公式:1.Griffith公式:–公式:T = f * d * sqrt(R)–解释:Griffith公式通过考虑机架受力点的切应力和剪应力,计算出机架的张力T。

其中,f是比例系数,d是受力点的直径,R是受力点的曲率半径。

2.Bland-Ford公式:–公式:T = a * (D/a)^b–解释:Bland-Ford公式是一种经验公式,通过考虑机架的直径与张力之间的关系,计算出机架的张力T。

其中,a和b是经验参数,D是机架的直径。

3.Johnson公式:–公式:T = c * D * exp(-d/D)–解释:Johnson公式是一种经验公式,通过考虑机架的直径对张力的影响,计算出机架的张力T。

其中,c和d是经验参数,D是机架的直径。

示例解释为了更好地理解这些公式,以下举例解释它们的应用场景和计算过程:1.假设有一台热轧机架,受力点的直径为10mm,曲率半径为100mm,且比例系数为。

根据Griffith公式,可以计算出机架的张力:–T = * 10 * sqrt(100) = 50 N2.假设另一台热轧机架的直径为50mm,根据Bland-Ford公式,可以计算出机架的张力:–假设经验参数a为15,b为。

–T = 15 * (50/15)^ ≈ 48 N3.再假设另外一台热轧机架的直径为80mm,根据Johnson公式,可以计算出机架的张力:–假设经验参数c为20,d为10。

–T = 20 * 80 * exp(-10/80) ≈ 16 N通过以上示例,我们可以看出不同的公式在计算热轧机架张力时所考虑的因素以及计算结果的差异。

结论热轧机架张力的计算模型公式有多种选择,每种公式都有不同的假设和应用场景。

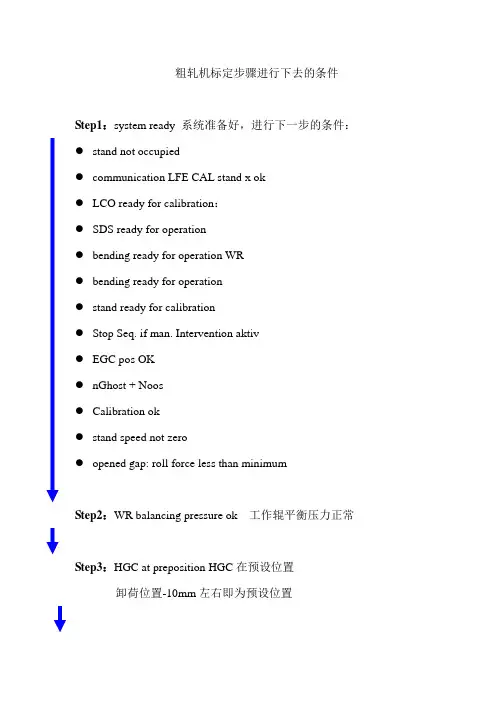

粗轧机标定步骤进行下去的条件Step1:system ready 系统准备好,进行下一步的条件:●stand not occupied●communication LFE CAL stand x ok●LCO ready for calibration:●SDS ready for operation●bending ready for operation WR●bending ready for operation●stand ready for calibration●Stop Seq. if man. Intervention aktiv●EGC pos OK●nGhost + Noos●Calibration ok●stand speed not zero●opened gap: roll force less than minimumStep2:WR balancing pressure ok 工作辊平衡压力正常Step3:HGC at preposition HGC在预设位置卸荷位置-10mm左右即为预设位置Step4:EGC at Calibration line position :EGC 到标定位置贴辊标定位置为:总行程(675mm)-轧制线以上部分-轧制线以下部分+弹跳值(2.85714)上部分:牌坊到轧制线距离(5095mm)-上工作辊辊径(实际)-上支撑辊半径(实际)-上支撑轴承上支架(1420mm)-牌坊上顶到EGC 下底板距离(430mm)-HGC缸高度(595mm)-HGC工作位置(25mm)下部分:牌坊底到轧线距离(4360)-下工作辊辊径(实际)-下支撑辊半径(实际)-下支撑轴承支架(1560mm)-阶梯垫位置(实际)-牌坊底板到阶梯垫距离(520mm)Step5:backup roll balancing ok 支撑辊平衡压力正常step6: Rollforce transducer tared 称轧辊皮重没搞明白。

热轧板凸度控制的探讨陈 勇(新疆钢铁研究所)摘 要: 阐述了凸度与平直度的关系及凸度控制的策略,指出对板凸度影响的各种因素,并探讨控制各因素影响的措施。

关键词: 热轧板;凸度;平直度;控制1 前言板形是衡量板带产品质量重要的指标之一,板形包括板凸度、平直度和边部形状等。

目前热轧产品主要分为供冷轧原料和商品板卷,这两类产品对板凸度要求存在一定差别,为了便于带钢咬入,保证冷轧穿带过程稳定,一般冷轧料需要80~90μm的板凸度,而商品板卷的用户出于节约材料、降低成本的考虑,一般要求板凸度越小越好。

热轧精轧机组板形控制有两个目标:一是保证成品机架的出口带钢具有理想的凸度;二是保证带钢的平直度。

结合八钢热轧1750mm的工装情况阐述凸度与平直度的关系,介绍板凸度的控制方法,对轧辊热膨胀、轧辊磨损、轧制力、弯辊力等对板凸度的影响进行分析。

2 八钢热轧项目的主要设备及技术参数八钢1750mm热轧机组设计采用传统的半连续轧机,一期主要设备:步进式加热炉两座,粗轧+立辊轧机一架,热卷箱,6机架精轧,层流冷却,两个具有AJC功能的卷曲机,在F6后有宽度仪、厚度仪、凸度仪、平直度仪等检测仪器。

表1 轧机部分的主要技术参数名 称技术参数立辊轧机(E M)附着式上部驱动具有AWC和S CC功能四辊粗轧机(R M)四辊可逆式双传动F1~F6精轧机(F M)四辊全液压不可逆轧机AGC控制精轧工作辊弯辊系统(WRB) F1~F4 1500k N/侧正弯辊力: F5~F6 1100k N/侧精轧工作辊窜辊系统(WRS)移动行程: ±125mm3 板凸度与平直度关系3.1 凸度和相对凸度的表示方法带钢板凸度用C40指标表示,计算公式如下:板凸度:δi=[H i m-(H io+H id)/2]×1000(1)相对凸度:δi X=2δi/(H i0+H id)(2) 式中,δi 为第i机架出口板凸度;Hi m为第i机架出口带钢中部厚度;Hio为第i机架出口带钢操作侧距带钢边部40mm处厚度;Hid为第i机架出口带钢传动侧距带钢边部40mm处厚度;δiX为第i机架出口板相对凸度(%)。

一种热连轧精轧区机架轧后宽展量计算方法

一种热连轧精轧区机架轧后宽展量计算方法主要包括以下步骤:

1. 获取预设的轧制规程,包括机架的轧制速度、轧制力、轧件宽度和轧件厚度。

2. 获取轧件在不同机架之间的入口和出口温度,可以通过对轧件进行温度测量得到。

3. 根据轧制规程和轧件温度,计算轧件在不同机架之间的入口和出口宽度。

这需要用到热轧过程中轧件的宽展公式,该公式可以根据轧件的尺寸、温度和材料属性进行计算。

4. 计算轧件在机架间的轧后宽展量,可以通过比较轧件在入口和出口的宽度得到。

5. 可以将计算出的宽展量与实际测量的宽展量进行比较,以验证计算方法的准确性。

以上方法仅供参考,建议查阅关于热连轧精轧区机架轧后宽展量计算的专业书籍,或者咨询钢铁企业内部的专家,获取更准确的信息。

热轧产品基本工艺计算6.1 产品的技术条件钢种为WY08AlA;坯料尺寸为210*1300*9500(单位为毫米);产品尺寸为5*1250(成卷供货,单位为毫米);产品标准为GB5213-85,武标(热)1-78。

6.2 温度制度的确定6.2.1 卷取温度终轧温度的确定参照[1],冷轧用深冲钢板的卷取温度应该为600℃,精轧机终轧温度应该为865℃。

6.2.2 精轧入口温度的确定由于成品厚度为5mm,所以选取公式为T f 0= 32 / h2 + 132 / h + 1006k + k1(6.1)式中h为成品厚度,单位为毫米;k1为根据成品厚度参照[1]知,k1=15。

则为T f0 =32/52+132/5+1006+15=1049℃6.2.3 粗轧出口温度的确定选用公式为T R 4 = T f 0 + 30=1079℃(6.2)6.2.4 出炉标准温度的确定选用公式为Tx=1235+K2(T R 4 --K3) (6.3)查阅[1],K2夏季为1.17,冬季为1.4;R2在轧三道并且坯料的厚度为210mm的情况下,K3夏季为1140℃,冬季为1120℃。

据此计算出结果为,夏季为1163.63℃,冬季为1177.6℃。

温度计算结果如表6 .1。

表6.1 温度计算结名称卷取温度终轧温度精轧入口温度粗轧出口温度出炉标准温度温度(℃) 650 865 1049 1079 夏季为1164 冬季为11786.3 粗轧压下制度的设定首先确定R2的轧制道次,查阅[1]有表6.2。

表6.2 R2的轧制道次成品宽度(mm)轧制道次1400以下轧制3道1400以上轧制5道由于成品宽度1250mm〈1400mm,故R2轧制3个道次。

6.3.1 平辊压下制度粗轧中对板坯尺寸的要求比较低,采用经验法可以确定各机架的压下制度。

6.3.1.1 末架目标厚度的确定公式为H R4=H R4T+ΔH R4X(6.4)其中不考虑操作修正量∆H R4X,查阅[1]有表5.3表6.3 末架目标厚度卷宽mm卷厚mm999 1000—1299 1300—1499 1500—1899 19003.6--5.99 34 34 34 34 34所以,得HR4=34mm。

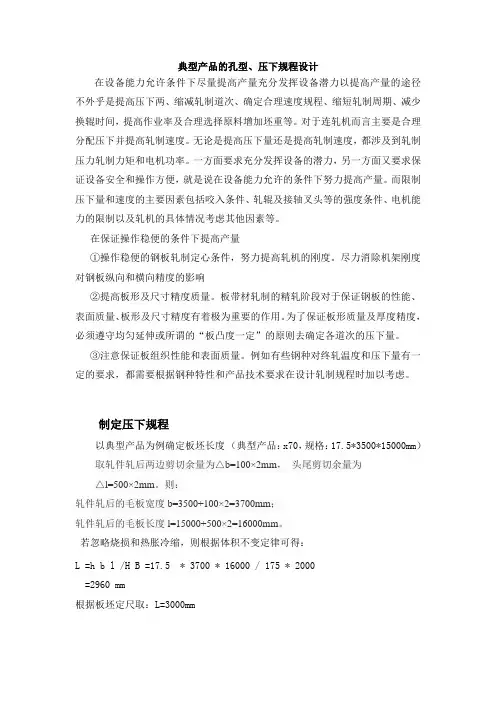

典型产品的孔型、压下规程设计在设备能力允许条件下尽量提高产量充分发挥设备潜力以提高产量的途径不外乎是提高压下两、缩减轧制道次、确定合理速度规程、缩短轧制周期、减少换辊时间,提高作业率及合理选择原料增加坯重等。

对于连轧机而言主要是合理分配压下并提高轧制速度。

无论是提高压下量还是提高轧制速度,都涉及到轧制压力轧制力矩和电机功率。

一方面要求充分发挥设备的潜力,另一方面又要求保证设备安全和操作方便,就是说在设备能力允许的条件下努力提高产量。

而限制压下量和速度的主要因素包括咬入条件、轧辊及接轴叉头等的强度条件、电机能力的限制以及轧机的具体情况考虑其他因素等。

在保证操作稳便的条件下提高产量①操作稳便的钢板轧制定心条件,努力提高轧机的刚度。

尽力消除机架刚度对钢板纵向和横向精度的影响②提高板形及尺寸精度质量。

板带材轧制的精轧阶段对于保证钢板的性能、表面质量、板形及尺寸精度有着极为重要的作用。

为了保证板形质量及厚度精度,必须遵守均匀延伸或所谓的“板凸度一定”的原则去确定各道次的压下量。

③注意保证板组织性能和表面质量。

例如有些钢种对终轧温度和压下量有一定的要求,都需要根据钢种特性和产品技术要求在设计轧制规程时加以考虑。

制定压下规程以典型产品为例确定板坯长度(典型产品:x70,规格:17.5*3500*15000mm)取轧件轧后两边剪切余量为△b=100×2mm,头尾剪切余量为△l=500×2mm。

则:轧件轧后的毛板宽度b=3500+100×2=3700mm;轧件轧后的毛板长度l=15000+500×2=16000mm。

若忽略烧损和热胀冷缩,则根据体积不变定律可得:L =h b l /H B =17.5 * 3700 * 16000 / 175 * 2000=2960 mm根据板坯定尺取:L=3000mm咬入条件的计算参考现场数据及有关资料,热轧中厚板轧机的咬入角为18°~ 22°,当低速咬时,咬入角可取20°,并且轧辊工作直径取最小值1030mm,1120mm。

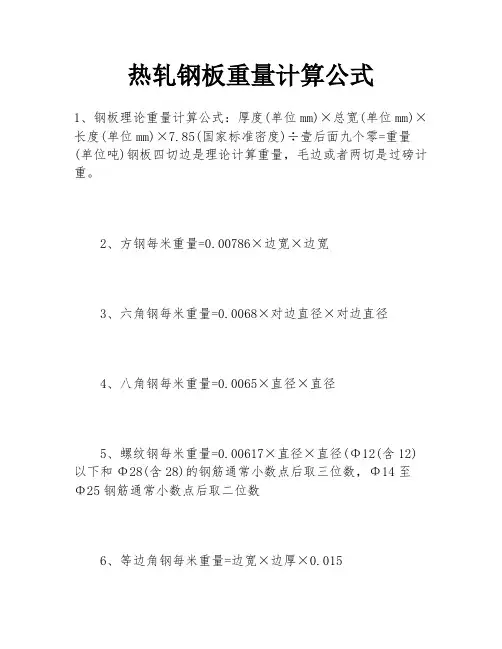

热轧钢板重量计算公式1、钢板理论重量计算公式:厚度(单位mm)×总宽(单位mm)×长度(单位mm)×7.85(国家标准密度)÷壹后面九个零=重量(单位吨)钢板四切边是理论计算重量,毛边或者两切是过磅计重。

2、方钢每米重量=0.00786×边宽×边宽3、六角钢每米重量=0.0068×对边直径×对边直径4、八角钢每米重量=0.0065×直径×直径5、螺纹钢每米重量=0.00617×直径×直径(Φ12(含12)以下和Φ28(含28)的钢筋通常小数点后取三位数,Φ14至Φ25钢筋通常小数点后取二位数6、等边角钢每米重量=边宽×边厚×0.0157、扁钢每米重量=0.00785×厚度×总宽8、无缝钢管每米重量=0.02466×壁厚×(外径-壁厚)9、电焊钢每米重量=无缝钢管10、圆钢每米重量=0.00617×直径×直径11、黄铜管:每米重量=0.02670*壁厚*(外径-壁厚)12、紫铜管:每米重量=0.02796*壁厚*(外径-壁厚)13、铝花纹板:一平方米重量=2.96*厚度14、有色金属比重:紫铜板8.9黄铜板8.5锌板7.2铅板11.3715、有色金属板材的计算公式为:一平方米重量=比重*厚度16、方管:每米重量=(边长+边长)×2×厚×0.0078517、不等边角钢每米重量=0.00785×边厚(长边宽+短边宽--边厚)18、工字钢每米重量=0.00785×腰厚[高+f(腿宽-腰厚)19、槽钢每米重量=0.00785×腰厚[高+e(腿宽-腰厚)一、首先,依据厚度1)薄钢板:依据GB/T15574-1995《钢铁产品分类》,厚度应当小于等于3mm的钢板为薄钢板(但按中国传统分类方法通常应当小于等于4mm)。

精轧标定步骤1标定程序分析首先将弯辊系统打自动,HGC系统打手动,主传动打自动,主传动打自动后系统内部延时2s以0.5m/s待机速度转车,然后上位机画面选择标定按钮产生上沿信号触发SFCI功能块RUN脚,从而启动SFC 功能。

第一步:1、置标定运行标志2、接通标定状态的位置和轧制力设定功能,使相应步序设定有效;3、接通标定状态的主传动速度设定功能,使相应步序设定有效。

所谓有效也就是执行到相应步序时,压下系统或主速系统会按照该步序的设定执行相应动作。

4、设定HGC超标定轧制力均为标定轧制力为标定轧制力(F1-F4为1500t,F5-F7为1000t)+300t。

5、复位HGC标定及调平OK标志,将送二级的手动干预和调平值清零。

准备好条件判断精轧区域空或本机架无占用标志与标定相关逻辑功能块通讯正常主传动ON选择手动或自动本机架未被占用无正常停/快停/急停入口、精轧机、换辊站、工艺润滑、卷箱液压、精轧伺服、精轧辅助、精轧润滑、除鳞等区域没有急停标定与主速功能块通讯正常弯辊控制模式ON弯辊与介质系统通讯正常精轧伺服液压启泵且压力正常(019FD001 LL无报警)轧机主速没有急停上工作辊平衡ON与物料跟踪系统通讯正常与轧线协调系统通讯正常与换辊系统通讯正常与机架协调系统通讯正常与二级系统通讯正常有来自LCO的标定准备就绪SDS系统准备好工作辊弯辊系统准备就绪支撑辊平衡系统准备就绪工作辊串辊系统准备就绪接收到HMI take over信号(机架复位后信号为0,画面take over后为1(与画面的申请辊径按钮有关))无手动辊缝干预信号机架速度非零速轧制力大于HMI设定的最小值(内部参数100t,系统复位后的默认值)2、工作辊弯辊达到设定弯辊力(设定值F1-F4=190bar F5-F7= 80bar)3、支撑辊平衡达到设定平衡力(平衡压力不低于80公斤且(Y213和Y216同时得电或Y213和Y215同时得电)即支撑辊到达上限或平衡状态)4、轧制力检测清零(给轧制力检测仪表发时长5S的清零信号,5S 脉冲下延反馈清零完毕信号)5、HGC压靠到预设定位置即辊缝<=20mm的位置。

摘要板带材生产技术水平不仅是冶金工业生产发展水平的重要标志,也反映了一个国家工业与科学技术发展的水平。

建设现代化的热轧宽带钢轧机要满足现代工业对热轧板品种质量的要求。

最终产品的质量取决于连铸坯的质量,传统厚度的板坯连铸工艺明显优于薄板坯连铸工艺。

薄板坯连铸连轧更适于生产中低档板材品种,在薄规格产品生产方面具有明显优势。

为了满足高质量和高性能板材要求,采用厚板坯常规连轧生产方式更合理。

基于这些考虑,本次设计结合唐钢1700mm、本钢1700mm、宝钢1580mm、鞍钢1780mm热轧生产线设计了200万吨的1700mm常规热连轧生产线。

在此设计中详细地介绍了加热、粗轧、热卷取、精轧、冷却、卷取等一系列过程。

其中精轧机选用六架大断面牌坊和高吨位轧制力轧机,采用HC轧机、CVC轧机、工作辊正弯辊(WRB)技术和厚度自动控制(AGC)等技术来控制板型和厚度。

另外,为提高轧件温度,减少头尾温差,在精轧前采用无芯轴隔热屏热卷箱。

设计中涉及的技术参数大部分取自现场的经验数值,用到的部分公式也是来自于实际的经验公式。

关键词: 常规热连轧;热卷箱;层流冷却;厚度自动控制ABSTRACTThe hot strip production technique level not only is a important marking of the metallurgy industry produce development level, but also reflect a level of the national industry and science technique.The new modernizational hot wide rolling mills should satisfy the request of modern industry to hot strip species quality.The quality of end product is by all means decided by quality of continous casting slab. The continous casting slab of traditional thickness is obviously better than thin slab continous casting and rolling. Thin slab continous casting and rolling is suitable to produce medium low file time plank material species and have obvious advantage at the thin specification product.For satisfying the request of obtaining the high quality and high performance strip, thick slab continous casting produce method is considered more reasonable.Based on the above premise, this design combine Tang steel 1700 ,Ben steel 1700, Bao steel 1580 and An steel 1780 hot rolling production line to design 2.0 million ton traditional hot continuous rolling workshop. In this paper it is detailly introduced the heat furnace, the rough rolling, the hot curl, the finish rolling, the laminar cooling, the curl and so on.Among them, The finishing mill still selected the big cross section memorial arch and the high tonnage rolling stand, and choosed HC mill,CVCmill,work roll bend technique and automatic gauge control to control strip shape and thickness. Moreover, in order to raise the temperature of rolling metal and reduce the difference temperature between tail and head of rolling metal,I establish a hot curl box between the rough rolling and the finishing rolling. The coefficient in this design and parts of formulas come from actual experience.Key words: convensional continuous rolling , the laminar cooling, automatic gauge control引言板带产品的技术要求具体体现为产品的标准,包括四个方面:(1)尺寸精度高。

77

天铁1750mm热轧线粗轧机辊缝标定计算

【摘 要】

本文介绍了天铁1750mm热轧线粗轧机辊缝标定相关计算公式,为TCS控制系统提供计算数据,实现了辊缝自

动标定功能。确保了热轧线中间板坯的厚度控制精度。

【关键词】粗轧机辊 辊缝标定 TCS控制系统

1.引言

天铁1750mm热轧线设备,主要由1架粗轧机、7架精轧机和2台卷曲机组成。粗轧机自动控制系统分

两级控制,包括一级基础自动化系统和二级过程控制系统。粗轧机为四辊可逆轧机,其辊缝控制主要通过

调节上辊压下量来实现,下辊无上抬功能。粗轧机辊缝位置控制包括电动位置控制(EGC)和液压位置控

制(HGC)两部分。电动位置控制进行粗调,液压位置控制进行精调。在粗轧机的传动侧和操作侧各装有 1

台压下电机和1个压下液压缸,电动压下和液压缸分别通过绝对值位移传感器进行位置检测。两侧压下电

机由独立的传动装置进行驱动,压下液压缸通过伺服阀进行闭环控制。本文主要讲述了粗轧机辊缝自动标

定的过程和在轧机辊缝自动标定时,如何实现相对轧制力、辊缝位置、辊缝倾斜的零点标定,并介绍了相

关的计算公式。

2.辊缝标定理论

辊缝标定功能包括轧机调零和轧机刚度测定两部分内容。这些标定过程需要在轧机更换完工作辊或支

撑辊后进行。当轧机辊缝标定和轧机刚度测定完成后,轧机才能具备生产条件。

2.1 轧机调零

轧机调零的目的就是确定在零辊缝时,粗轧机压下丝杠和液压缸的绝对位置。以便在生产过程中换算

为相应辊缝值下压下设备的目标位置。同时,为了消除机架和机械方面带来的误差,粗轧机可以通过轧机

调零,实现轧机的自动调平。

2.2 轧机刚度测定

为了实现精确的辊缝控制,就必须掌握机架和轧辊本身的刚度特征。通过记录载荷升降过程中相关的

测量数据,进而确定轧机的刚度值。在轧机刚度被确定后,载荷和液压缸位置等数据被保存,从而为生产

过程中辊缝的位置控制提供补偿。

3.轧机标定及相关描述

3.1 粗轧机压力的计算方法

粗轧机的主要设备包括上下工作辊、上下支持辊、上下工作辊节轴、压下螺丝装置、液压平衡装置和

液压厚度控制装置。粗轧机压力主要通过压力传感器来进行测量,轧制力检测示意图如图1所示。

图1 粗轧机轧制力检测示意图

78

轧制力计算公式如下:

2FF

FFFF

F2FFFFFF

G,WR_TOPG,BUR_TOP

OS,BAL,BUR_TOPOS,BAL,WR_TOPOS,HOS,R

SP,G,WR_TOPG,WR_TOPG,BUR_TOPDS,BAL,BUR_TOPDS,BAL,WR_TOPDS,HDS,R

式中:FR,DS——传动侧轧制力

FR,OS——操作侧轧制力

FH,DS——传动侧液压缸压力

FH,OS——操作侧液压缸压力

FTOP_WR,BAL,DS——传动侧上工作辊平衡力

FTOP_WR,BAL,OS——操作侧上工作辊平衡力

FTOP_BUR,BAL,DS——传动侧上工作辊平衡力

FTOP_BUR,BAL,OS——操作侧上工作辊平衡力

FTOP_BUR,G——上支撑辊重力

FTOP_WR,G——上支撑辊重力

FTOP_WR,G,SP——上工作辊节轴重力

3.2 粗轧机辊缝控制的坐标系统

对于轧机而言,位置控制和辊缝控制的区别在于其建立在不同的坐标系统当中。通过坐标方程的转换

即可以实现位置和辊缝之间的相互转换。为了检测当前设备的实际位置,需要定义一个坐标系统,其坐标

零点以机械设备(压下螺丝和液压缸)的最大开口度为坐标零点,根据图 2 可以得出以下位置计算方程。

PACT_P= PSCREW_P + PHGC_P - P

ZERO_P

其中:PACT_P——上工作辊实际位置

PSCREW_P——压下螺丝位置

PHGC_P——液压缸位置

PZERO_P——坐标零点位置

图2 轧机位置坐标系统

如果以粗轧机下工作辊的上表面为坐标零点,即可得出轧机辊缝计算方程:

GGAP = GOFFSET - P

ACT_P

79

式中:GGAP——实际辊缝

GOFFSET——标定的行程范围

PACT_P——压下实际位置

3.3 粗轧机辊缝标定过程

粗轧机辊缝标定可在操作画面上进行启动。轧机标定前需要满足标定的相关辅助条件,并需要对工作

辊直径、支承辊直径、垫片厚度等相关应用数据进行确认。粗轧机辊缝标定过程主要包括以下几个步骤。

3.3.1 标定开始

在粗轧机更换完工作辊或支撑辊后,操作人员可以通过操作画面确认粗轧机是否具备标定条件。如果

标定条件满足,操作人员可通过操作画面上的标定启动按钮启动粗轧机标定过程。

3.3.2 标定准备条件满足

控制系统判断标定条件是否满足,同时根据当前辊径数据控制压下装置到达一个初始位置(默认为

50mm),同时控制液压缸保持在缸体的中间位置,以保证液压缸可进行伸出方向和回缩方向的位置控制。

3.3.3 轧制力标定

标定准备条件满足后,上下工作辊之间存在空隙。此时,控制系统记录当前压力传感器的压力值,并

将该压力值作为粗轧机零轧制力的补偿值,同时将当前轧制力修正为零,完成轧制力标定过程。其中,轧

制力补偿值为上工作辊平衡力和支撑辊平衡力在消除上支撑辊重力、上工作辊重力和上节轴重力后的平衡

力偏差值。在力标定过程中,传动侧和操作侧分开进行计算。轧制力标定完成后,可得出轧制力的计算方

程为:

FACT= FHGC - F

OFFSET

式中:FACT——实际轧制力

FHGC——HGC缸检测压力

FOFFSET——标定力偏差

3.3.4 辊缝闭合

在轧制力标定完成后,粗轧机开始以标定速度转动,同时压下电机高速向下动作,关闭辊缝。压下电

机的目标值可以根据辊径数据进行计算。当辊缝达到一定值时(默认为30mm),压下电机开始低速运行,

直到粗轧机上工作辊接触到下工作辊,且HGC缸一侧压力达到1000KN时,压下电机停止压下动作,辊缝闭

合动作完成。该过程中操作侧HGC缸和传动侧HGC缸一直保持在液压缸的中间位置。

3.3.5 辊缝标定

辊缝闭合结束后,控制系统控制两侧HGC缸向外伸出,增加液压缸压力,并控制两侧压力偏差为零。

根据工艺要求,零辊缝的选择,为两侧轧制力均达到和保持5000KN时的辊缝位置。将液压缸的绝对位置,

转换为以零辊缝为基准的相对辊缝位置并进行位置记忆,从而完成辊缝标定过程。由于设备自身特性,轧

机两侧油缸必然存在位置差异,其两侧偏差值即为两侧的位置偏差,该位置偏差在辊缝控制中会作为位置

补偿值,应用到辊缝控制中。从而完成轧机的自动调平,保证轧机的辊缝控制精度。辊缝标定过程中设备

绝对位置和辊缝相对位置转换如图3所示。

图3 辊缝标定绝对/相对位置转换

3.3.6 标定完成

80

在辊缝标定结束后,电动压下装置会抬升到一个默认的辊缝设定值,同时液压缸回到中间位置。到此,

整个粗轧机辊缝标定过程完成。

4.粗轧机刚度测定

轧机刚度测定同时称为轧机弹跳标定,是对轧机机架和轧辊本身在受到压力后产生形变所进行的自动

检测过程,以此确定轧机的刚度系数。弹跳标定的顺序与粗轧机辊缝标定相似,不同之处在于弹跳标定过

程中位移传感器的位置读数和标定压力会进行阶段性数据统计,并依据轧机弹跳方程计算出轧机的刚度系

数,从而在辊缝计算上给予厚度补偿。

5.辊缝计算

在生产过程中,粗轧机会根据二级控制系统的设定值或操作画面输入的设定值自动进行位置调整,同

时进行相应的厚度补偿,厚度补偿包括轧机弹跳补偿、油膜厚度补偿、冲击补偿、偏心补偿等。其中轧机

弹跳补偿对辊缝厚度控制的影响最为重要,控制系统会根据生产过程中的轧制力和轧机弹跳系数自动进行

厚度补偿,从而保证粗轧机的辊缝控制精度。其厚度补偿公式如下。

式中:GC,G——厚度补偿值

Fr,Exp——设定轧制力,单位KN

CMS——轧机弹跳系数

6.结束语

轧机辊缝标定涉及到位置控制和压力控制,是热轧线轧机控制的核心部分。熟悉轧机标定过程和相关

计算公式对了解轧机辊缝位置控制起着至关重要的作用。同时对分析轧机标定过程中出现的问题提供了依

据。

MS

Exp,r

GC,

c

F

G