第7章 测控——【电主轴的设计与选型】

- 格式:docx

- 大小:2.96 MB

- 文档页数:26

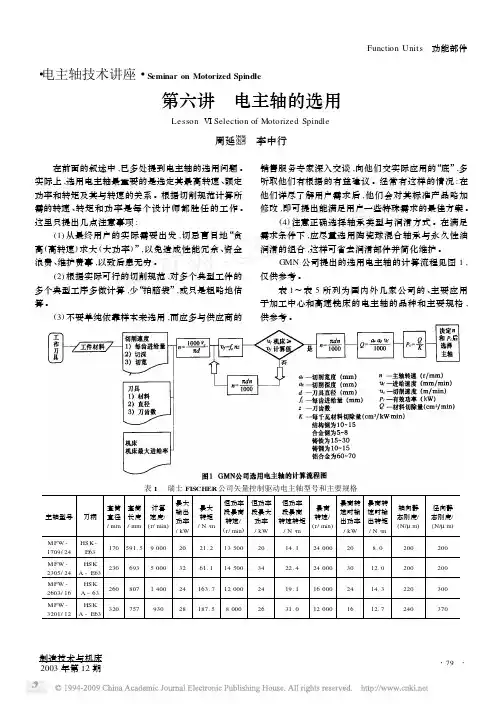

7 轴的设计及计算7.1 轴的布局设计绘制轴的布局简图如下图7.1所示图7.1轴的布局简图考虑到低速轴的受力大于高速轴,应先对低速轴进行结构设计和强度校核,其他的轴则只需要进行结构设计,没必要进行强度校核。

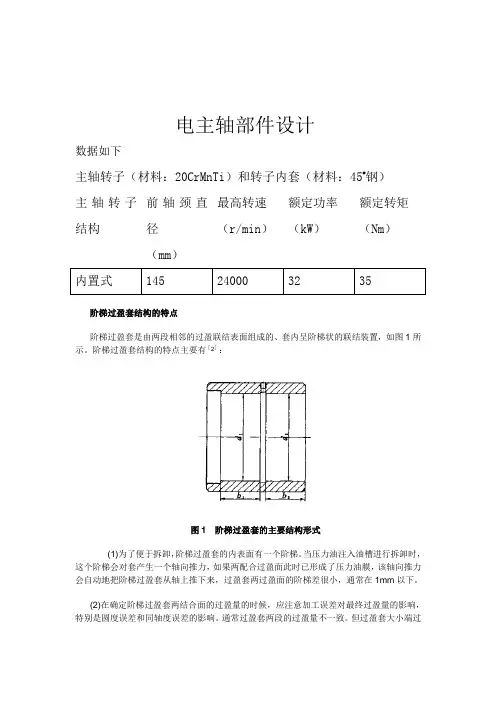

7.2 低速轴的设计7.2.1 轴的受力分析由上述6.2中低速级齿轮设计可求得大斜齿轮的啮合力: 大斜齿轮的分度圆直径: 220'''464189.94190cos cos142141n Z m d mm β⨯===≈ 大斜齿轮的圆周力:32222501.19105275.68190t T F N d III ⨯⨯===大斜齿轮的径向力:22tan tan 205275.681978.97cos cos1421'41''n r t F F N αβ︒==⨯=︒ 大斜齿轮的轴向力:22tan 5275.68tan1421'41''1315.37a t F F N β==⨯︒=7.2.2轴的材料的选择由于低速轴转速不高,但受力较大,故选取轴的材料为45优质碳素结构钢,调质处理。

7.2.3轴的最小直径根据教材【1】中15-2式可初步估算轴的最小直径,min d A =式中:0A —最小直径系数,根据教材【1】中表15-3按45钢查得0112=A P III —低速轴的功率(KW ),由表5.1可知:P III = 1.83kw n III —低速轴的转速(r/min ),由表5.1可知:n III =34.87r/min因此: min 11241.93d A mm === 输出轴的最小直径应该安装联轴器处,为了使轴直径-I II d 与联轴器的孔径相适应,故需同时选取联轴器的型号。

根据教材【1】中14-1式查得,ca A T K T III =式中:ca T —联轴器的计算转矩(N mm ⋅)A K —工作情况系数,根据教材【1】中表14-1按转矩变化小查得,1.5=A KT III —低速轴的转矩(N mm ⋅),由表5.1可知:3501.1910T N mm III =⨯⋅ 因此: 31.5501.1910751785ca A II T K T N mm ==⨯⨯=⋅ 按照计算转矩ca T 应小于联轴器公称转矩的条件,查标准GB/T 5014-2003或根据教材【2】中表14-4查得,选用LX2型弹性柱销联轴器,其具体结构及基本参数如图7.2以及表7.1所示,图7.2 LX2型弹性柱销联轴器结构形式图表7.1LX2型弹性柱销联轴器基本参数及主要尺寸由上表可知,选取半联轴器孔径42d mm =,故取42I II d mm -=,半联轴器的长度112L mm =,与轴配合的毂孔长度184L mm =。

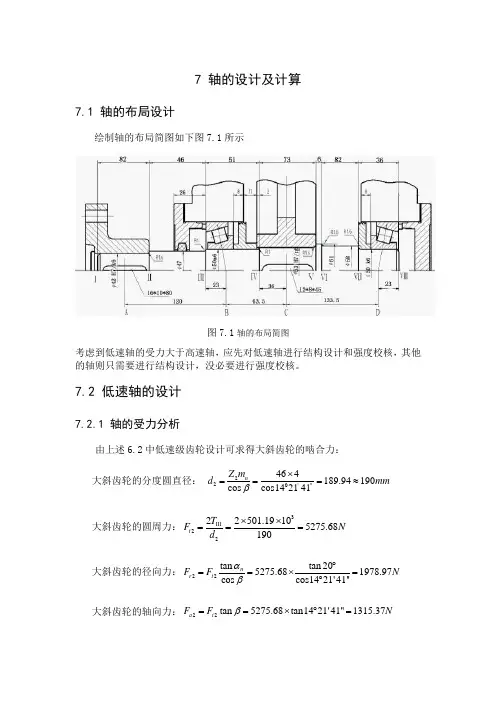

电主轴部件设计数据如下主轴转子(材料:20CrMnTi )和转子内套(材料:45#钢) 主轴转子结构 前轴颈直径(mm )最高转速(r/min ) 额定功率 (kW ) 额定转矩 (Nm )阶梯过盈套结构的特点阶梯过盈套是由两段相邻的过盈联结表面组成的、套内呈阶梯状的联结装置,如图1所示。

阶梯过盈套结构的特点主要有[2]:图1 阶梯过盈套的主要结构形式(1)为了便于拆卸,阶梯过盈套的内表面有一个阶梯。

当压力油注入油槽进行拆卸时,这个阶梯会对套产生一个轴向推力,如果两配合过盈面此时已形成了压力油膜,该轴向推力会自动地把阶梯过盈套从轴上推下来,过盈套两过盈面的阶梯差很小,通常在1mm 以下。

(2)在确定阶梯过盈套两结合面的过盈量的时候,应注意加工误差对最终过盈量的影响,特别是圆度误差和同轴度误差的影响。

通常过盈套两段的过盈量不一致。

但过盈套大小端过盈量的差值不能太大,其差值应补偿加工圆度和同轴度误差对过盈量的影响。

否则,将大大增加拆卸的难度。

(3)为方便拆卸,大小端配合面的宽度b1、b2应该一致。

阶梯过盈套过盈量的确定高速机床上所用的阶梯过盈套是一种可拆的过盈联结,工作时,配合面不允许产生塑性变形。

因此,过盈量应该控制在材料不产生塑性变形所允许的最大过盈量范围之内;另一方面它又必须大于该过盈联结传递负荷所需的最小过盈量。

设D为过盈套(包容件)的外径,d0为主轴内孔的直径,d为配合处(结合面)主轴的外径;l为配合面的有效长度(l=l1+l2),如图2所示。

图2阶梯过盈套传递力和转矩当过盈联结传递转矩为M(单位为Nm)时,结合面上所需最小结合压力P min,可按下式计算:=108..79KPa式中μ=0.08——配合面的摩擦系数由轴颈直径为145mm查轴承取d=160mm l=100mm D=200mmd0=80mm根据弹性力学原理,过盈联结传递负荷所需的最小有效过盈量δemin可按下式计算[3]:=0.52μm式中Ea、Ei——过盈套材料和主轴材料的弹性模量,20CrMnTi:密度:7.8×103kg/m3,弹性模量:207GPa泊松比:0.25屈服强度835MPa 45钢弹模210Gpa,泊松比0.3,密度7800千克/立方米屈服强度取355MpaCa、Ci——和包容件(过盈套)与被包容件(主轴)的直径比有关的系数=4.81=1.37式中va、vi——过盈套材料和主轴材料的泊松比必须指出,按式(3)所求的并不是最终所需的最小过盈量,还应考虑以下因素的影响:(1)配合表面的粗糙度。

目录引言 (1)1.数控铣床简介 (3)1.1.数控铣床组成 (3)1.2.数控铣床的工作原理 (4)1.3数控铣床加工的特点 (4)1.4数控铣床加工的主要对象 (4)2.电主轴概述 (5)2.1电主轴的基本概念 (5)2.2电主轴单元关键技术 (5)2.2.1高速精密轴承技术 (6)2.2.2高速精密电主轴的动态性能和热态性能设计 (7)2.2.3高速电动机设计及驱动技术 (7)2.2.4高速电主轴的精密加工和精密装配技术 (8)2.2.5高速精密电主轴的润滑技术 (8)2.2.6高速精密电主轴的冷却技术 (9)2.3高速电主轴发展及现状 (9)2.3.1高速电主轴技术的发展及现状 (9)2.3.2主轴单元结构形式研究的发展 (10)2.4电主轴对高速加工技术及现代数控机床发展的意义 (11)2.5内装式电主轴系统的研究 (12)3.电主轴工作原理及结构 (14)3.1电主轴的基本结构 (14)3.1.1轴壳 (14)3.1.2转轴 (14)3.1.3轴承 (15)3.1.4定子与转子 (15)3.2电主轴的工作原理 (15)3.3电主轴的基本参数 (16)3.3.1电主轴的型号 (16)3.3.2转速 (17)3.3.3输出功率 (17)3.3.4 输出转矩 (17)3.3.5电主轴转矩和转速、功率的关系 (17)3.3.6 恒转速调速 (17)3.3.7 恒功率调速 (18)3.3.8 轴承中径 (18)3.4自动换刀装置 (18)4. 电主轴结构设计 (19)4.1主轴的设计 (19)4.1.1.铣削力的计算 (19)4.1.2 主轴当量直径的计算 (20)4.2高速电主轴单元结构参数静态估算 (20)4.2.1 高速电主轴单元结构静态估算的内容与目的 (20)4.2.2轴承的选择和基本参数 (20)4.3轴承的预紧 (21)4.4主轴轴承静刚度的计算 (21)4.4.1 主轴单元主要结构参数确定及刚度验算 (23)4.4.2主轴单元主要结构参数确定 (24)4.4.3主轴强度的校核 (27)4.4.4主轴刚度的校核 (29)4.4.5主轴的精密制造 (30)4.5主轴电机 (31)4.5.1电机选型 (31)4.6主轴轴承 (32)4.6.1轴承简介 (32)4.6.2陶瓷球轴承 (32)4.6.3陶瓷球轴承的典型结构 (33)4.7主轴轴承精度对主轴前端精度影响 (34)4.8拉刀机构设计 (34)4.8.1刀具接口 (34)4.8.2拉刀杆尺寸设计 (36)4.8.3夹具体结构尺寸设计 (36)4.8.4 松、拉刀位移的确定 (38)4.8.5碟型弹簧的设计与计算 (39)4.9HSK工具系统结构特点分析 (41)4.10HSK工具系统的静态刚度 (44)4.10.1 HSK工具系统的变形转角与极限弯矩 (44)5.电主轴的润滑与冷却 (47)5.1润滑介绍 (47)5.1.1润滑的作用和目的 (47)5.1.2 电主轴润滑的主要类型 (47)5.1.3 油气润滑的原理和优点 (49)5.2电主轴的冷却 (50)5.2.1电主轴的热源分析 (50)5.2.2电主轴的冷却方法 (51)5.3电主轴的防尘和密封 (51)6.电主轴的驱动和控制 (52)6.1恒转矩变频驱动和参数设置 (52)6.2恒功率变频驱动和参数设置 (53)6.3矢量控制驱动器的驱动和控制 (54)6.4普通变频器原理 (56)6.5本设计采用的变频器原理 (57)6.6主轴准停 (59)6.6.1主轴的准停功能 (59)6.6.2主轴准停的工作原理 (59)6.6.3主轴准停控制方法 (59)7.主轴动平衡 (62)7.1动平衡介绍 (62)7.2动平衡设计 (63)总结 (65)致谢 (66)参考文献 (67)引言高速机床是实现高速切削加工的前提和条件。

旗开得胜

读万卷书 行万里路

1

第7章 电主轴的测试仪器

现代机械设备发展的一个明显的趋势是向大型化、高速化、连续化和自动

化方向发展。现代的高速电主轴组成和结构越来越复杂,功能越来越强大,性

能和指标越来越高,同时,对设备的测试和维修要求越高,对检测高速电主轴

的仪器要求越来越精确。目前,对高速电主轴主要进行以下几个方面的检测。

7.1高速电主轴的回转精度测试[1]~[3]

[1]许可. 基于虚拟仪器LabVIEW的高速电主轴性能测试研究[D].哈尔滨工业大学,2013.

[2]陈长浩. 主轴运动精度的测试与研究[D].北京工业大学,2010.

[3]杨钢. 高速电主轴回转精度及静刚度测试研究[D].重庆大学,2008.

高速电主轴的回转精度,通常是指高速电主轴在加工的过程中,理想状态下

的回转中心线与现实情况下的回转中心线不重合。理想状态下的回转中心线,是

一条保持不变的直线。而现实中,由于振动,热温等原因,电主轴的回转中心有

所偏移。偏离程度可以描述出电主轴在回转过程中的回转误差。

主轴回转精度作为机床或仪器轴系工作性能与质量的重要指标,是影响精密

加工和测量精度的主要因素,测量和辨识主轴回转误差,是评定机床和仪器精度

的主要工作。

电主轴偏离的运动过程中,有三种形式:径向运动、轴向运动和倾角运动。

具体如下:

(1)径向运动是指转子在回转过程中的径向相对其理想轴线平行并沿着径

向平移运动,也叫做径向跳动。这种运动会导致教工过程中径向加工质量和精度

的降低。实际工况中尤其对铣削、磨削工序的影响较大,而对车削影响较小,仅

旗开得胜

读万卷书 行万里路

1

影响对圆的加工这种情况;

(2)轴向运动是指转子在回转过程中的轴向相对其理想轴的平移运动,也

叫做轴向窜动。和径向运动相反,这种运动不会影响径向加工表面,在实际工况

中对铣削、磨削工序的影响较小,而对车削过程的端面加工精度和质量影响较大。

(3)倾角运动是指转子在回转过程中的轴相对理想回转轴线形成某一变化

的角度。这种运动对轴向和径向的加工都有影响,其影响沿着轴向与径向都是不

一样的,倾角误差运动产生的最大径向误差是位于轴的某一端面,即角度摇摆半

径的最大位置。

然而,在实际测量转子的回转精度过程中,可以测量出在产生最大误差的工

作界面上的回转精度,即为整个轴线回转精度最大值。对于倾角误差运动的测试,

可以测试两个不同的截面的径向位移,在进行处理就可以得到角度摆动误差。因

此,对电主轴三种类型的回转精度测试只需要测试电主轴某截面的径向回转误差

测试和端面的轴向回转误差测试即可。

随着科学技术不断的快速发展,机床主轴回转精度测试也在不断升级。高速

电主轴的回转精度的测量常用方法有三种,分别为:打表测量法、单向测量法、

双向测量法。

(1)打表测量法

打表测量法,是最早的、简单的、容易操作的方法,既可以测试电主轴某

截面的径向回转误差,也可以测试端面的轴向回转误差,在现在许多工厂依然

在使用,但精度有待提高。通常可以使用仪器表(千分尺)直接测试电主轴回

转精度,也可以使用测量试件来评定主轴回转误差,测试示意图如图7.1所

示,某企业的几何精度检测如表7.1。工厂使用的仪器表如图7.2所示。

旗开得胜

读万卷书 行万里路

1

(a) 径向回转误差测试 (b)端面的轴向回转精度测试

图7.1 打表测量法

图7.2 测试仪器

表7.1 几何精度检测标准

序号 简图 检验 项目 允差mm 检验

工具

检验方法

参照JB 2670的有关

条文

旗开得胜

读万卷书 行万里路

1

G1 型式A 型式B 型式C 主轴定心面的径向

跳动

0.005

指示

器

5.6.1.2.2

型式A:固定指示

器,使其测头分别垂

直触及主轴锥体定心

面的大端和小端。转

动主轴检验。

误差分别计算。

误差以指示器两次读

数的最大差值计。

型式B、C:固定指示

器,使其测头垂直触

及主轴圆柱孔或圆锥

孔定心面。转动主轴

检验。

误差以指示器读

数的最大差值计。

G2

主轴的端

面跳动

(仅用于型式B的砂轮主轴) 指示

器

5.6.3.1.1

固定指示器,使

其测头垂直触及主轴

端面靠近外圆边缘

处。转动主轴检验。

误差以指示器读

数的最大差值计。

前端

轴承孔径

≤35 >35

0.005 0.008

G3 a. 0.010 指示

5.6.1.2.3

旗开得胜

读万卷书 行万里路

1

主轴接长

杆轴线的

径向跳

动:

a.靠近主

轴端部;

b.距主轴

端部L处

(仅用于

型式C

的砂轮

轴)

b. 器

在主轴锥孔内插入一

检验棒,固定指示

器,使其测头触及检

验棒表面:

a.靠近主轴端部;

b.距主轴端部L处。

转动主轴检验。

拔出检验棒,旋转90°

重新插入,再依次检

验三次。

a、b误差分别计

算。误差以四次测量

结果的平均值计

在垂直平面内和水

平面内均需检验

长度L

100 200

0.015 0.020

(2)单向测量法

单向测量法,是将一个位移传感器安装在回转面的一个方向上,如图7.3所

示,常见的位移传感器如图7.4所示。利用传感器对该方向上的连续采集数据,

根据转动频率绘制以角变化量为自变量的位移-角度曲线,加上基圆,按照旋转

角度展开程一个圆图像。单向测量法,只适用于具有敏感方向的主轴转精度的测

量。